Изобретение относится к элементам трубопроводов, изготовленных из полимерных и композиционных материалов. Трубопроводы предназначены для транспортировки жидких или газообразных сред под давлением. Тройник, как элемент трубопровода, обеспечивает его разветвление по двум направлениям. Такие тройники могут быть использованы в трубопроводах, применяемых в химической, нефтяной, газовой, пищевой и др. отраслях.

Известен способ изготовления тройника из композиционного материала по патенту 2154226 (опубл. 2000.08.10), включающий сборку оправки в форме тройника, имеющего прямолинейный участок с двумя соосными отводами и примыкающий к нему участок с одним отводом, укладку слоев, пропитанных связующим, нитей композиционного материала продольной и поперечной ориентации на оправку, полимеризацию композиционного материала, разборку и извлечение оправку из готового тройника, причем, после сборки оправки перед полимеризацией производят укладку на оправку симметрично относительно продольной оси примыкающего участка с одним отводом куска полотна прямоугольной формы из пропитанных связующим нитей композиционного материала, имеющего структуру, аналогичную структуре композиционного материала, которая будет иметь место на участках тройника, не покрытых этим куском полотна, размеры - по ширине больше наружного диаметра примыкающего участка с одним отводом, а по длине - больше величины периметра по наружному диаметру поперечного сечения прямолинейного участка с двумя соосными отводами, и полимеризованного на 28-32% таким образом, чтобы кусок полотна по ширине располагался по образующей прямолинейного участка с двумя соосными отводами, а концы куска полотна при их соединении в области присоединения примыкающего участка с одним отводом внахлест облегали оправку, осуществляют закрепление куска полотна на оправке путем крестообразной укладки на него нескольких нитей композиционного материала, производят укладку на участки оправки, имеющие цилиндрическую форму слоев, пропитанных связующим, нитей композиционного материала продольной и поперечной ориентации непосредственно до места присоединения примыкающего участка с одним отводом, причем кусок полотна композиционного материала формируют путем укладки на цилиндрическую оправку слоев, пропитанных связующим, нитей композиционного материала, с последующими полимеризацией композиционного материала на 28-32% и разделением цилиндрической оболочки по ее образующей.

Данный способ не обеспечивает получение достаточно прочного тройника, работающего при высоком давлении. Схема армирования не оптимальна, а структура композита не равнопрочна, вследствие чего от изделия к изделию наблюдается существенный разброс по прочности, приводящий иногда к браку.

Наиболее близким по технической сущности к предлагаемому способу является способ получения тройника из композиционного материала (см. авт. св. 1695021 (опубл. 1991.11.30), включающий подготовку трубчатых заготовок, состыковку и герметизацию стыков, отверждение, причем перед отверждением производят упрочнение мест стыка, устанавливая охватывающий их разъемный силовой элемент, с нанесенным на его внутреннюю поверхность химическим клеевым составом.

Данный способ не обеспечивает получение достаточно прочного тройника, работающего при высоком давлении, так как упрочняющие силовые элементы из прессматериала не имеют оптимальной армирующей структуры и высокой прочности. Для изготовления силовых элементов необходимы пресс-формы и пресс, при этом на каждый типоразмер тройника нужна отдельная пресс-форма. В целом способ достаточно трудоемок, а получаемая конструкция тройника не компактна.

Задача, на решение которой направлено заявляемое изобретение, - повышение прочности тройников, работающих при высоких давлениях, снижение трудоемкости его изготовления и расхода сырья, обеспечение воспроизведения технологии и качества от изделия к изделию.

Для достижения указанного технического результата в предлагаемом способе, включающем использование готовых труб, вырезку из них заготовок, состыковку, герметизацию стыков, для упрочнения тройника используют трубчатые армирующие заготовки, изготовленные из плетеного каркаса, которые надевают на концы тройника и пропитывают полимерным связующим, затем производят подмотку жгутами или лентой со связующим и отверждение связующего; причем: количество трубчатых армирующих заготовок из плетеного каркаса, надеваемых на любой из концов тройника, может быть различным, например: одна, две, и более, на трубчатых армирующих заготовках перед надеванием выполняют надрезы вдоль образующей; пропитку можно проводить поочередно с надеванием каждой заготовки; через несколько заготовок; после надевания всех заготовок; подмотку осуществляют поверх надетых и пропитанных связующим армирующих заготовок спирально-кольцевым и перекрестным способами.

Отличительными признаками предлагаемого способа от указанного выше известного, наиболее близкого к нему, является то, что для упрочнения тройника используют трубчатые армирующие заготовки, изготовленные из плетеного каркаса, которые надеваются на концы тройника, и пропитывают полимерным связующим, затем производят подмотку жгутами или лентой со связующим и отверждение связующего; причем: количество трубчатых армирующих заготовок из плетеного каркаса, надеваемых на любой из концов тройника, может быть различным, например: одна, две, и более; на трубчатых армирующих заготовках перед надеванием выполняют надрезы вдоль образующей; пропитку можно проводить поочередно с надеванием каждой заготовки; через несколько заготовок; после надевания всех заготовок; подмотку осуществляют поверх надетых и пропитанных связующим армирующих заготовок спирально-кольцевым и перекрестным способами.

Благодаря наличию этих признаков повышается прочность тройников, работающих при высоких давлениях, снижается трудоемкость изготовления и расход сырья, обеспечивается воспроизведение технологии и качества от изделия к изделию.

Сущность способа согласно изобретения заключается в следующем. На первом этапе изготавливают внутренний формообразующий слой тройника, при этом используют готовые трубы из пластика или пластмассы (например, стеклопластика или полипропилена). Из трубы вырезают 2 заготовки в соответствие с размерами тройника. На длинной заготовке в средней части делают клинообразный вырез, у короткой заготовки один торец выполняют клиновидным. Затем заготовки состыковывают, герметизируют стык.

Полученная таким образом внутренняя часть конструкции обеспечивает герметичность тройника, является антикоррозионным слоем, а также выполняет технологическую функцию, являясь формообразующей основой для верхнего композиционного слоя.

На следующем этапе получают плетеный трубчатый каркас. При этом используют ранее разработанный "Способ получения трубчатого плетеного каркаса и устройство для его осуществления" (см. патент на изобретение по ав. св. 2135659, август 1998 г.). Каркас образуется двумя группами нитей, идущих в пересекающихся направлениях, симметричных его продольной оси. Каждая нить одного направления последовательно проходит под и над нитями другого направления. Цельность плетеного каркаса и заготовок из него в дальнейшем техпроцессе сохраняется за счет механического соединения (переплетения) нитей и благодаря силам трения между нитями. Каркас и заготовки из него обладают уникальным технологическим свойством - гибкостью и деформативностью, их можно легко растягивать в осевом или окружном направлениях, надевать и укладывать на формообразующую основу с выпуклыми, вогнутыми и плоскими поверхностями. При этом ячеистая структура трансформируется, а целостность каркаса сохраняется. На каждый типоразмер тройника требуется соответствующий размер плетеного каркаса. Это соответствие достигается экспериментальным подбором: варьируя типом нитей (стеклянные, органические, полиамидные, полиэфирные и др.), их количеством и линейной плотностью, размером оправки, углом плетения - можно получать плетеные каркасы (а затем и заготовки из них) из различных материалов, разных диаметров, толщин, с разной плотностью структуры и углами армирования.

Далее из каркаса - полуфабриката нарезают трубчатые армирующие заготовки. Длины заготовок соответствуют размерам тройника (см. фиг.1, 2). Количество заготовок может быть различным: оно зависит от размеров тройника и уровня давления, на которое он спроектирован, от требуемой прочности и жесткости тройника, от наличия тех или иных типов каркасов, от их толщин и плотности. Минимальное число заготовок для формирования силового слоя равно двум, при этом на трубу и отвод используется по одной заготовке. Такое армирование можно применить для тройника с малым диаметром и низким рабочим давлением. С увеличением размеров тройника, уровня рабочего давления число армирующих заготовок увеличивают. При использовании тонких каркасов для набора требуемой толщины силового слоя нужно большее количество заготовок, чем при применении толстых каркасов. Оптимальное количество армирующих заготовок определяют экспериментально в процессе отработки технологии конкретного типоразмера тройника. На трубчатых армирующих заготовках выполняют надрезы вдоль образующей. Количество надрезов может быть разным, оно должно обеспечить возможность приформовать заготовку на основу, в то же время являясь минимальным, так как любой надрез снижает прочность заготовки. Для того, чтобы нити на месте разрезов не расплетались, можно перед разрезкой эти зоны покрыть узкой полоской быстросохнущего, эластичного клея.

На следующем этапе технологии осуществляют формование упрочняющего элемента (силового слоя). Подготовленные армирующие заготовки поочередно надевают на концы тройника и пропитывают низковязким полимерным связующим. При надевании заготовку вначале растягивают в окружном направлении до размера на 10...30 мм больше чем диаметр формообразующей основы, а в конце делают осевую растяжку и обеспечивают плотное прилегание. Надрезанный участок можно закрепить несколькими витками технологической нити. Очередность укладки заготовок строго не регламентируется, однако целесообразно начинать с укладки заготовки на трубу, далее чередовать заготовки на отвод и трубу, заканчивать заготовкой на трубу. Пропитка связующим также строго не регламентируется: ее можно проводить поочередно с надеванием каждой заготовки, через несколько заготовок, а также после надевания всех заготовок. Выбранный вариант будет влиять на производительность и качество пропитки. При пропитке можно использовать один из известных способов:

- полное погружение изделия в ванночку со связующим (предварительно закрыв торцы тройника);

- частичное погружение с последующим медленным вращением;

- нанесение связующего методом напыления;

- нанесение связующего вручную кистью.

Пропитку осуществляют низковязким полимерным связующим. Качество пропитки будет зависеть от плотности структуры заготовок, от вязкости и типа связующего, от типа нитей каркаса, от дополнительных условий (вакуумирование, вибрирование, ультразвук, температура и т.п.). Поверх надетых и пропитанных связующим армирующих заготовок выполняют подмотку прочными жгутами или лентой со связующим, используя известные спирально-кольцевой и перекрестный методы намотки. Она осуществляется в трех зонах:

- по трубе от торца к торцу;

- по отводу, от торца до места сопряжения с трубой;

- в зоне сопряжения трубы с отводом.

После формования силового слоя следует этап отверждения. При использовании связующего "холодного" отверждения достаточно комнатной температуры, для связующего "горячего" отверждения необходим температурный режим в термопечи.

Затем у тройника выполняют по необходимости элементы соединения с трубопроводом, например, нарезание внутренней или внешней резьбы. На заключительном этапе технологии проводится контроль качества тройника, с обязательным испытанием гидростатическим давлением.

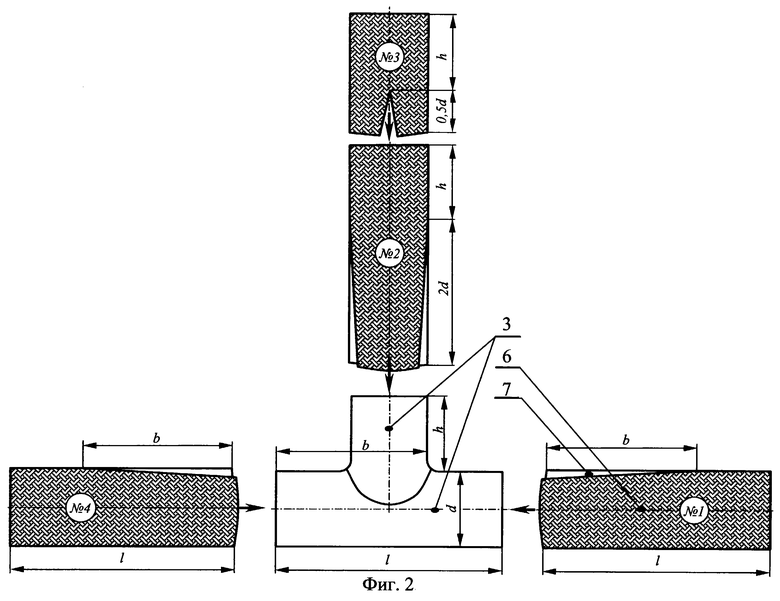

Предлагаемый способ иллюстрируется чертежами, представленными на фиг.1 и 2.

На фиг.1 показан общий вид тройника, изготавливаемого по описанному способу; на фиг.2 приведена схема реализации способа формования силового слоя с помощью армирующих трубчатых заготовок из плетеного каркаса. Тройник состоит из трубы 1 и отвода 2, содержащих два слоя: внутренний слой 3 из пластика или пластмассы и внешний силовой слой 4 из композиционного материала. У торцов тройника могут быть выполнены элементы соединения 5 с трубопроводом (например, внешняя или внутренняя резьба). Силовой слой содержит армирующие трубчатые плетеные заготовки 6 (для примера здесь взято 4 штуки), имеющие надрезы 7.

Способ изготовления тройника осуществляется следующим образом. Сначала изготавливают из пластика или пластмассы формообразующую основу 3, являющуюся внутренним герметизирующим слоем в конструкции тройника. Для этого используют готовые трубы, из которых вырезают заготовки, состыковывают их, герметизируют стыки, отверждают. Затем получают трубчатый плетеный каркас из прочных нитей. Далее из каркаса нарезают трубчатые армирующие заготовки 6, длиной в соответствие с размерами тройника. На заготовках выполняют надрезы 7, в соответствие с будущим расположением их на трубе 1 или отводе 2, затем подготовленные заготовки поочередно надевают на концы тройника и пропитывают низковязким связующим. При надевании заготовку вначале растягивают в окружном направлении до размера на 10...30 мм больше чем диаметр формообразующей основы, а в конце делают осевую растяжку и обеспечивают плотное прилегание по всей поверхности.

Пропитка связующим строго не регламентируется, ее проводят или поочередно с надеванием каждой заготовки, или группами заготовок. Далее выполняют подмотку прочным жгутом или лентой со связующим, используя спирально-кольцевой или перекрестный методы намотки. Затем проводят отвержение связующего. На заключительном этапе технологии у концов тройника выполняют по необходимости элементы соединения с трубопроводом, например, нарезание резьбы.

Рассмотрим конкретный пример реализации предлагаемого способа изготовления тройника. Для экспериментального опробования технологии взят один из типоразмеров тройника со следующими параметрами:

- внутренний диаметр тройника dвн=100 мм;

- длина тройника l=300 мм;

- высота отвода h=100 мм.

Вначале изготавливали формообразующую основу, т.е. внутренний герметизирующий слой из пластика. Для этого использовали готовую стеклопластиковую трубу, внутренний диаметр которой dвн=100 мм, наружный диаметр d=105 мм. От длинной трубы отрезали две заготовки: одну длиной l=300 мм, с вырезом под 90o в средней части, другую длиной h+0,5d=100+50=150 мм, у которой один торец плоский, другой клинообразный - под 90o. Затем эти детали соединили по месту сопряжения и провели склейку - герметизацию эпоксидным связующим, и отверждение, обеспечивая герметичность и прочность шва. В случае использования заготовок из полимерных труб, склейка - герметизация осуществляется сваркой. Таким образом, получили внутренний слой тройника. Далее по известному способу сплели трубчатый каркас из прочных комплексных стеклонитей. Количество специально структурированных комплексных нитей было взято равным 96 штукам, их линейная плотность 3200 текс. Диаметр каркаса равен диаметру тройника, а точнее d=100 мм, длина около 1,5 м, толщина стенки каркаса около 1,5 мм, угол армирования в пределах 40...45o. Из полученного каркаса нарезали трубчатые армирующие заготовки в количестве 4 штук (аналогично фиг.2): две заготовки ( 1 и 4) с длиной l=300 мм, одну заготовку ( 2) длиной h+2d= 100+2•100= 300 мм, и одну заготовку ( 3) длиной h+0,5d=100+50=150 мм. На заготовках 1 и 4 сделали по одному надрезу длиной b=220 мм, на заготовке 2 - два надреза длиной b=200 мм, на заготовке 3 - два надреза длиной 0,5d=50 мм. Для того, чтобы надрезы (кромки) не разлохматились, перед разрезкой эти зоны (узкие полоски) покрыли быстросохнущим эластичным клеем БФ-2.

На последующем этапе эксперимента осуществляли формование силового слоя. Заготовку 1 надевали надрезом вперед на правый конец трубы (см. фиг.2). При этом вначале растягивали ее в окружном направлении до размера на 10...30 мм больше чем диаметр формообразующей основы, а в конце делали осевую растяжку и обеспечивали плотное прилегание. Надрезанный участок прижимали к формообразующей основе несколькими витками технологической нити. Аналогичным образом надели заготовку 2, обогнув надрезанные концы в окружном направлении по трубе. Затем, вручную кисточкой, провели пропитку этих двух заготовок низковязким эпоксидным связующим ЭДИ-3. Далее надели заготовку 3, загнув надрезанные концы на трубу по направлению образующей, затем - заготовку 4; после этого сделали пропитку заготовок связующим. Поверх этого слоя провели спирально-кольцевую и перекрестную намотки, используя известную технологию намотки. Здесь применили стекложгут, пропитанный тем же эпоксидным связующим. Подмотка почти полностью покрыла плетеные заготовки. Затем провели режим отверждения связующего, используя термопечь. Максимальная температура отверждения составляла около 150oС. На заключительном этапе на тройнике, у всех концов, выполнили внешнюю резьбу.

Таким образом, проведенный эксперимент подтвердил возможность изготовления тройников по предлагаемой технологии. Применение данного способа открывает новые технологические возможности и позволяет изготавливать прочные тройники из полимерных и композиционных материалов, с оптимальной структурой, различных типоразмеров, под высокие уровни давлений, а также обеспечивает воспроизведение технологии и качества от изделия к изделию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА ДАВЛЕНИЯ | 2000 |

|

RU2180948C1 |

| ОТВОД | 2003 |

|

RU2232338C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПЕНСАТОРА ТЕМПЕРАТУРНЫХ УДЛИНЕНИЙ ТРУБОПРОВОДА | 2001 |

|

RU2210019C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОСА | 2004 |

|

RU2263455C1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2001 |

|

RU2221183C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБЧАТОГО ПЛЕТЕНОГО ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2291920C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБЧАТОГО ПЛЕТЕНОГО ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2135659C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРЕХОДНЫХ ФЛАНЦЕВЫХ ФИТИНГОВ ИЗ АРМИРОВАННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И НАБОР ОСНАСТКИ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА (ВАРИАНТЫ) | 2014 |

|

RU2573530C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И ОПРАВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2190795C1 |

| ОПРАВКА РАЗБОРНАЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2469849C1 |

Изобретение относится к элементам трубопроводов, изготовленных из полимерных и композиционных материалов. Трубопроводы предназначены для транспортировки жидких или газообразных сред под давлением. Тройник как элемент трубопровода обеспечивает его разветвление по двум направлениям. Такие тройники могут быть использованы в трубопроводах, применяемых в химической, нефтяной, газовой, пищевой и других отраслях. Способ изготовления тройника из композиционного материала включает использование готовых труб, вырезку из них заготовок, состыковку и герметизацию стыка. Для упрочнения тройника используют трубчатые армирующие заготовки, изготовленные из плетеного каркаса. Заготовки надевают на концы тройника и пропитывают связующим. Затем производят подмотку жгутами или лентой со связующим и отверждение связующего. Количество трубчатых армирующих заготовок из плетеного каркаса может быть различным. На трубчатых армирующих заготовках перед надеванием выполняют надрезы вдоль образующей. Пропитку армирующих заготовок производят поочередно с надеванием каждой заготовки, через несколько заготовок или после надевания всех заготовок. Подмотку осуществляют поверх надетых и пропитанных связующим армирующих заготовок спирально-кольцевым и перекрестным способами. Изобретение позволяет повысить прочность тройников, работающих при высоких давлениях, снизить трудоемкость их изготовления и расход сырья. 4 з.п. ф-лы, 2 ил.

| Способ сборки фитинга из композиционного материала | 1989 |

|

SU1695021A1 |

| ФИТИНГ | 1991 |

|

RU2020359C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРОЙНИКА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1998 |

|

RU2154226C2 |

| US 3873391 А, 25.03.1975 | |||

| US 3468346 А, 23.09.1969 | |||

| ПЛАСТИФИКАТОР ТАМПОНАЖНЫХ РАСТВОРОВ | 1992 |

|

RU2033519C1 |

| Клей-расплав | 1977 |

|

SU618395A1 |

| МЕТОД ЛЕЧЕНИЯ ГНОЙНО-ВОСПАЛИТЕЛЬНЫХ ЗАБОЛЕВАНИЙ ЧЕЛЮСТНО-ЛИЦЕВОЙ ОБЛАСТИ | 1998 |

|

RU2141801C1 |

Авторы

Даты

2003-11-27—Публикация

2002-05-13—Подача