Группа изобретений относится к области очистки газовых сред от мелкодисперсных твердых частиц, аэрозольных смолистых взвесей, паров загрязняющих жидкостей и других вредных для окружающей среды включений и может быть использовано в энергетической, химической, металлургической и других отраслях промышленности.

Из уровня техники известен фильтр, содержащий корпус с входным и выходным патрубками с расположенными внутри фильтроэлементами, перфорированной емкостью для смывной среды, емкостью приема загрязненной жидкости. Фильтр снабжен устройством создания аэрозоля, связанным с камерой смешивания аэрозоля, располагаемой перед фильтроэлементами, гидронасосом, связанным с емкостью приема жидкости, который связан через фильтр жидкости с устройством подачи жидкости, которое вместе с устройством подачи газа связаны с устройством приготовления жидкогазовой смеси, связанной с перфорированной емкостью (см. Патент RU 2238789, опубликован 27.10.2004).

Недостатками данного фильтра являются сложность организации технологического процесса очистки, пониженная надежность функционирования многофакторной системы управления многочисленными элементами воздействия, повышенные энергозатраты на внешние исполнительные устройства для элементов воздействия, конструктивная сложность фильтра.

Известно устройство для мокрой очистки газов, содержащее цилиндрический корпус, лопаточный и/или тангенциального ввода завихритель, по крайней мере один инициатор эмульгирования и один дозатор орошающей жидкости, патрубки подвода и отвода газов, инициатор эмульгирования выполнен в виде тарельчатого элемента, установлен над патрубком подвода газов соосно с корпусом и образует со стенкой корпуса кольцевую щель, а лопаточный завихритель выполнен кольцевым и размещен в кольцевой щели (см. заявка №94017988, опубликована 10.04.1996).

Недостатком такого устройства является то, что необходимость скоростного завихрения газового потока приводит к значительному общему гидравлическому сопротивлению фильтра и энергетическим затратам на поддержание необходимой скорости потока.

Также известно устройство для мокрой очистки газа, содержащее разделенный на грязный и чистый отсеки корпус, коленообразный элемент для поворота потока газа, ротационный распылитель жидкости, размещенный соосно направлению потока газа в грязном отсеке, и шламоприемную камеру в нижней части корпуса, грязный и чистый отсеки корпуса сообщаются между собой установленным в грязном отсеке с образованием первой части шламоприемной камеры коленообразным элементом, выше среза которого размещен ротационный распылитель жидкости, выполненный в виде двух направленных навстречу друг другу центробежных форсунок с противоположным направлением закрутки потока жидкости и с закрепленными на них с возможностью свободного вращения крыльчаток, причем вторая часть шламоприемной камеры образована плавно сопряженным с коленообразным элементом лотком и чистым отсеком, разделенными частично перфорированной с противолежащей грязному отсеку стороны перегородкой (см. заявка №94000989 на изобретение, опубликована 20.06.1996).

Недостатком данного устройства является то, что необходимость подведения к центробежным форсункам жидкости под давлением приводит к энергетическим затратам, а завихрение потока газа - к увеличению гидравлического сопротивления.

Наиболее близким решением к предложенному устройству является фильтр для мокрой очистки газов, содержащий корпус с подводами и отводами газа и установленными внутри наружным и внутренним перфорированными каркасами, обтянутыми фильтрующим материалом с общей крышкой, и патрубок подачи жидкости, при этом крышка выполнена пустотелой и перфорированной и соединена трубой с патрубком подачи жидкости (см. Патент RU 2050941, опубликован 27.12.1995).

Недостатком наиболее близкого решения является то, что указанный в данном решении эффект достигается интенсивным орошением фильтруемого пространства, корпусных поверхностей, фильтрующих элементов фильтрующей жидкостью со значительной кинетической энергией струй, что влечет необходимость значительных энергетических затрат внешних нагнетательных устройств.

Из уровня техники известен способ мокрой очистки газов, включающий взаимодействие закрученного газового потока с подаваемой противотоком жидкостью в режиме инверсии фаз в широком диапазоне скоростей, загрязненный закрученный газовый поток подают в цилиндрический корпус газоочистителя через кольцевую щель, а газожидкостную смесь эмульгируют при скорости газа в кольцевой щели (см. заявка №94017988, опубликована 10.04.1996).

Недостатком данного способа является наличие большого гидравлического сопротивления из-за скоростного завихрения газового потока, что приводит к значительным энергетическим затратам на поддержание необходимой скорости потока.

Наиболее близким решением к предложенному способу является способ мокрой очистки газов, по которому через фильтроэлементы, расположенные последовательно друг за другом перпендикулярно вектору потока газа, подают загрязненный газ, при этом перед фильтроэлементами разбрызгивают жидкость, а по фильтроэлементам снаружи со стороны загрязненного газа пропускают смывную среду, например, в виде жидкости, в процессе очистки изменяют вектор поступательного тангенциального движения по направлению и величине, расход потока смывной среды, обеспечивая импульсную подачу смывной среды таким образом, чтобы фильтроэлементы были постоянно с увлажненной рабочей поверхностью (см. Патент RU 2238789, опубликован 27.10.2004).

Недостатком такого способа является сложность организации технологического процесса очистки, пониженная надежность функционирования многофакторной системы управления многочисленными элементами воздействия. Также к недостатку такого способа следует отнести повышенные энергозатраты на внешние исполнительные устройства для элементов воздействия.

Технической проблемой, решаемой группой изобретений, является улучшение очистки газа и фильтроэлементов при работе фильтра для очистки газа, упрощение конструкции фильтра.

Техническим результатом группы изобретений является увеличение степени очистки, расширение диапазона агрегатных состояний загрязняющих факторов, повышение эффективности очистки газа и увеличение периода необходимой производительности фильтра.

Технический результат изобретения достигается благодаря тому, что фильтр для очистки газовой среды содержит цилиндрический корпус с патрубками подвода и отвода газа, внутри которого установлены фильтрующие элементы, причем внутри корпуса вдоль его оси расположен вал, на котором установлены фильтрующие элементы в виде круговых щеток, при этом на внутренней поверхности в нижней части корпуса вдоль ее образующей закреплен упорный элемент для контакта с ворсом круговых щеток, и с корпусом в его нижней части соединена отстойная емкость, расположенная вдоль образующей внутренней поверхности корпуса после упорного элемента по направлению вращения круговых щеток.

Кроме того, круговые щетки имеют, преимущественно, упругий ворс.

Упорный элемент может быть выполнен в виде продольного уголка, при этом он закреплен на внутренней поверхности корпуса так, что его угол обращен в сторону вала.

Кроме того, круговые щетки могут быть установлены на валу вдоль всего корпуса. При этом круговые щетки могут быть установлены на валу секциями, а внутри корпуса в верхней части между секциями могут быть расположены дугообразные перегородки.

Кроме того, круговые щетки внутри каждой секции могут быть расположены вплотную друг к другу.

Кроме того, корпус может быть выполнен разъемным вдоль своей образующей поверхности.

Также технический результат достигается благодаря реализации способа очистки газовой среды с помощью предложенного фильтра, который заключается в том, что в расположенный горизонтально корпус заливают очищающую жидкость с образованием жидкостной ванны так, что часть ворса каждой круговой щетки расположена в жидкостной ванне, вращают вал с установленными на нем круговыми щетками с образованием жидкостной пленки на ворсе каждой щетки, расположенном выше уровня очищающей жидкости, в патрубок подвода подают загрязненную газовую среду, которая проходит выше уровня масла очищающей жидкости через ворс с жидкостной пленкой каждой щетки, выводят очищенную газовую среду через патрубок отвода после прохождения ворса с жидкостной пленкой всех круговых щеток.

Кроме того, при вращении круговых щеток их загрязненный ворс окунают в жидкостную ванну, где очищают его путем изгибания за счет контакта с упорным элементом и сбрасывания загрязнения в отстойную емкость за счет резкого восстановления формы ворса после выхода из контакта с упорным элементом.

Кроме того, очищающую жидкость заливают до или ниже уровня расположения вала.

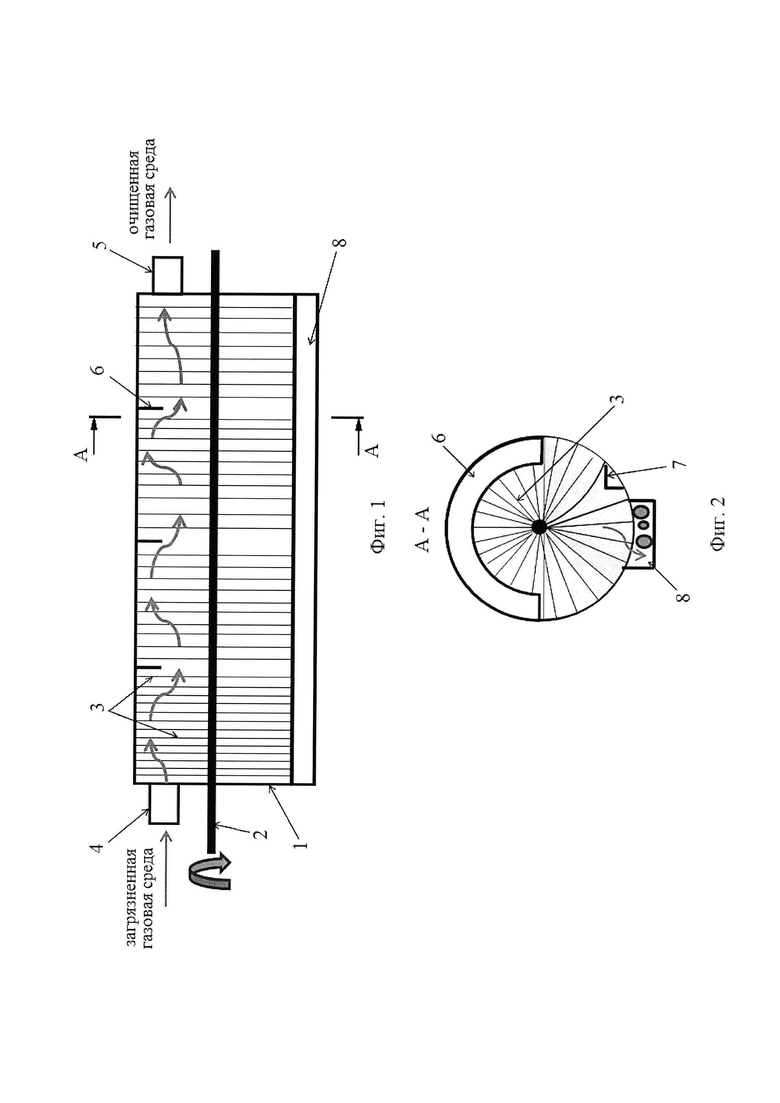

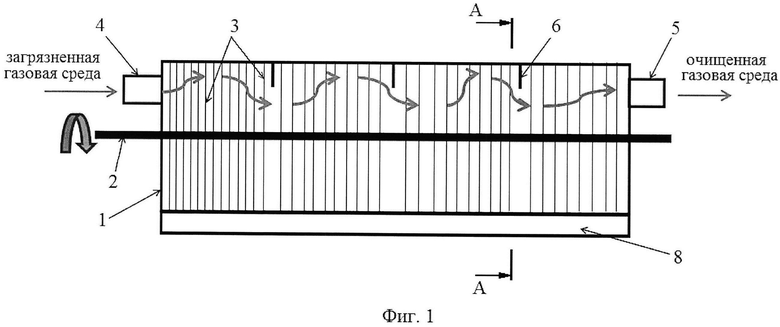

Изобретение поясняется чертежами, где на фиг. 1 показано предложенное устройство для очистки газа; на фиг. 2 - то же, разрез А-А на фиг. 1.

Предложенный фильтр для очистки газовых сред предназначен для очистки, преимущественно, топливного газа от мелкодисперсных твердых частиц, аэрозольных смолистых взвесей, паров загрязняющих жидкостей и других вредных для окружающей среды включений.

Фильтр содержит корпус 1, имеющий, преимущественно, цилиндрическую форму. Корпус 1 имеет вдоль своей образующей поверхности разъем (не показан), предназначенный для открывания корпуса 1 с целью доступа к элементам, установленным внутри него, и с целью заливки во внутрь корпуса очищающей жидкости. Разъем делит корпус 1 на два полуцилиндра, которые шарнирно закреплены друг с другом. В качестве очищающей жидкости используют, преимущественно, масло (минеральное масло) или иную пригодную для очищения газа жидкость, которая способна покрывать пленкой фильтрующие элементы. В очищающую жидкость могут вводиться добавки, вступающие в химическое взаимодействие с вредными для окружающей среды веществами с образованием нейтральных химических соединений.

Внутри корпуса 1 вдоль его оси и соосно оси корпуса 1 (либо параллельно оси корпуса 1 с небольшим смещением относительно нее) установлен вал 2, который предназначен для соединения с двигателем (например, электродвигателем), преимущественно, через понижающий редуктор (не показаны).

На валу 2 установлены и жестко закреплены (зафиксированы) фильтрующие элементы 3, выполненные в виде круговых щеток 3, каждая из которых имеет упругий ворс (несущие элементы). Круговые щетки 3 выполнены, преимущественно, из металла и имеют, преимущественно, стальной (металлический) ворс. Однако, возможен вариант выполнения щеток 3 из другого материала (например, жесткий пластик, армированная резина, жесткий эластомер и т.п.), при этом ворс щеток 3 также может быть выполнен из любого другого упругого и пригодного для использования в предложенном фильтре материала, способного нести на себе жидкостную пленку. Круговые щетки 3 установлены на валу 2 в корпусе 1 вдоль всей длины корпуса 1 (вдоль всей длины вала 2, находящейся внутри корпуса 1). Щетки 3 установлены на валу 2, преимущественно, секциями, причем внутри каждой секции щетки 3 расположены вплотную друг к другу.

С одной торцевой стороны корпус 1 имеет патрубок 4 подвода (входа, подачи) загрязненной газовой среды, а с другой торцевой стороны корпус 1 имеет патрубок 5 отвода (выхода, вывода) очищенной газовой среды.

Патрубки 4 и 5 (подвода и отвода газа) расположены с торцевых сторон корпуса 1 в верхней его части, т.е. выше расположения вала 2 при горизонтальном ориентировании корпуса 1. При этом патрубки 4 и 5 расположены на одном из полуцилиндров (с противоположных сторон).

Внутри корпуса 1 в верхней его части (на внутренней поверхности одного из полуцилиндров, на котором расположены патрубки 4 и 5) между секциями щеток 3 установлены поперечные дугообразные перегородки 6, выполненные в виде полуколец. Таким образом, перегородки 6 делят соответствующий набор щеток 3 на секции. При этом количество перегородок 6 может быть любым от одного и более в зависимости от длины корпуса 1 фильтра и необходимого количества секций.

На внутренней поверхности другого полуцилиндра, т.е. в нижней части корпуса 1 при его горизонтальном ориентировании, вдоль ее образующей закреплен упорный элемент 7 («зуб»). Упорный элемент 7 представляет собой продольный уголок, т.е. имеет Г-образную форму поперечного сечения. Упорный элемент 7 закреплен на внутренней поверхности корпуса 1, например, с помощью сварки или любым другим способом, обеспечивающим жесткое соединение. Упорный элемент 7 закреплен на внутренней поверхности корпуса 1 так, что его угол обращен в сторону вала 2. Упорный элемент 7 может также иметь и иную форму, например, выполнен в виде пластины, одна продольная кромка которой жестко соединена с внутренней поверхностью корпуса 1, а другая обращена в сторону вала 2. Упорный элемент 7 предназначен для контакта (взаимодействия) с ворсом щеток 3, т.е. в процессе работы фильтра ворс каждой щетки 3 упирается в упорный элемент 7, изгибаясь, и резко выпрямляясь после прохождения через него.

С корпусом 1 в его нижней части при его горизонтальном ориентировании (т.е. с полуцилиндром с упорным элементом 7) соединена отстойная емкость 8 (коробчатого типа, преимущественно, прямоугольной формы или иной формы, например, треугольной, полуовальной и т.п.), представляющая собой отстойную зону для накопления загрязнений. Отстойная емкость 8 расположена в нижней части корпуса 1 вдоль образующей внутренней поверхности корпуса 1 после упорного элемента 7 по направлению вращения щеток 3.

Предложенный фильтр, имеющий вышеописанное выполнение, обеспечивает увеличение степени очистки газовой среды, позволяет расширить диапазон агрегатных состояний загрязняющих факторов, а также повысить эффективность и увеличить период необходимой производительности. Данные свойства обеспечиваются за счет того, что:

- имеется большой набор круговых щеток 3, которые имеют возможность свободно перемещаться (вращаться);

- ворс щеток 3 обладает упругими свойствами;

- нанесение свежей пленки очищающей жидкости происходит методом окунания ворса каждой щетки 3 в очищающую жидкость;

- ворс каждой щетки 3 имеет возможность изгибаться в пределах упругой деформации;

- ворс каждой щетки 3 имеет возможность восстанавливать начальную форму под воздействием упругих сил после снятия деформирующего фактора;

С помощью предложенного фильтра реализуется предложенный способ очистки газовой среды.

Способ очистки газовых сред заключается во взаимодействии загрязненной газовой среды с очищающей жидкостью при их контакте и переносе загрязняющих факторов из газовой среды в очищающую жидкость. Очистка происходит при контакте движущейся газовой среды с пленкой очищающей жидкости во время прохождения газовой среды через ряд щеток 3 с ворсом.

Предложенный способ очистки газа заключается в следующем.

Перед пропусканием загрязненной газовой среды через фильтр, его корпус 1 располагают горизонтально и в его полость заливают минеральное масло (очищающую жидкость) с образованием масляной ванны (жидкостной ванны) так, что нижняя часть ворса каждой щетки 3 расположена в масляной ванне. При этом масло заливают до уровня вала 2 или ниже уровня вала 2 (до начала ворса щеток 3). С помощью привода через понижающий редуктор приводят во вращение вал 2 с установленными на нем щетками 3 с образованием масляной пленки (жидкостной пленки) на ворсе каждой щетки 3. При этом вал 2 с щетками 3 находятся в постоянном вращении. При вращении щеток 3 ворс каждой щетки 3, находящийся выше уровня масляной ванны, опускается в масляную ванну и наоборот, ворс, находящийся в масляной ванне при вращении щетки 3 вынимается из масляной ванны. Таким образом, при вращении щеток 3, пройдя через масляную ванну, ворс каждой щетки 3, расположенный выше уровня масла, покрывается масляной пленкой.

После приведения вала 2 с щетками 3 во вращение, загрязненную газовую среду подают в патрубок 4 подвода газа. При этом газовая среда проходит в фильтре выше уровня масла. Загрязненная газовая среда проходит через ворс с масляной пленкой каждой щетки 3.

При наличии перегородок 6, разделяющих щетки 3 на секции, газовую среду очищают в каждой секции щеток 3, при этом, пройдя одну секцию, газ огибает перегородку 6 и поступает в следующую секцию щеток 3.

При прохождении загрязненной газовой среды через фильтр, с помощью масленой пленки на ворсе каждой щетки 3 последовательно улавливают и задерживают загрязнения, находящиеся в газе. Таким образом, пройдя ворс одной щетки 3, газ становится чище и в ворсе следующей щетки 3 он очищается еще больше.

Нанесение свежей пленки очищающей жидкости происходит методом окунания ворса каждой щетки 3 в масляную ванну.

При вращении щеток 3 их загрязненный ворс окунают в масляную ванну, внутри которой происходит очистка ворса. Очистка происходит за счет того, что ворс каждой щетки 3 контактирует с упорным элементом 7. При вращении щеток 3 ворс упирается в упорный элемент 7 и за счет своей упругости изгибается. После прохождения упора 7, т.е. после выхода из контакта ворса с упорным элементом 7, ворс каждой щетки 3 под действием упругих сил резко восстанавливает свою форму за счет снятия деформирующего фактора. При резком восстановлении формы ворса загрязняющие вещества удаляются с поверхности ворса за счет действия инерционных сил в процессе восстановления формы. За счет этого происходит очищение ворса путем сбрасывания (стряхивания) загрязнений в отстойную емкость 8.

После прохождения газовой среды через ворс с пленкой всех щеток 3, выводят очищенную газовую среду через патрубок 5 отвода.

Таким образом, если кратко охарактеризовать предложенный способ, реализующийся с помощью предложенного фильтра, то работа заключается в следующем.

Грязный газ подается через патрубок 4 с одного торца фильтра. Щетки 3 находятся в постоянном вращении. Загрязненный газ проходит через ворс секции щеток 3 с нанесенной на него масляной пленкой. Пленка улавливает и задерживает на себе загрязнения, находящиеся в газе. Затем газ огибает поперечную перегородку 6 и очищается в последующей секции щеток 3. Очищенный газ выходит из фильтра через патрубок 5 с другого торца корпуса 1. Загрязненный ворс щеток 3 окунается в масляную ванну и, набегая на «зуб», изгибается. Срываясь с вершины зуба, ворс резко восстанавливает форму, стряхивая загрязнения в отстойную зону масляной ванны.

Предложенный способ за счет нанесения свежей пленки на ворс щеток 3 и за счет пропускания газа через весь ряд щеток 3 также позволяет увеличить степень очистки газовой среды, расширить диапазон агрегатных состояний загрязняющих факторов, повысить эффективность очистки газа и увеличить период необходимой производительности фильтра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обезвоживания илового осадка и устройство для его осуществления | 2023 |

|

RU2821251C1 |

| Способ и установка для газификации углеродосодержащего сырья | 2020 |

|

RU2731637C1 |

| Устройство для мокрой очистки газа | 1990 |

|

SU1797958A1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ НЕФТЕПРОДУКТОВ, ВОЗДУХА И ИНЕРТНЫХ ГАЗОВ ОТ ВОДЫ, МЕХАНИЧЕСКИХ И БИОЛОГИЧЕСКИХ ПРИМЕСЕЙ | 2011 |

|

RU2471531C1 |

| ФИЛЬТР-СЕПАРАТОР | 1994 |

|

RU2102111C1 |

| УСТРОЙСТВО ПЬЕЗОЭЛЕКТРИЧЕСКОЕ ДЛЯ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ АВИАЦИОННЫХ ФИЛЬТРОЭЛЕМЕНТОВ И ФИЛЬТРОПАКЕТОВ | 2003 |

|

RU2262995C2 |

| Устройство для промывки полых изделий | 1990 |

|

SU1796284A1 |

| Отстойно-коалесцирующий сепаратор нефтесодержащих вод | 1989 |

|

SU1699939A1 |

| ОТСТОЙНО-КОАЛЕСЦИРУЮЩИЙ СЕПАРАТОР НЕФТЕСОДЕРЖАЩИХ ВОД | 2005 |

|

RU2328451C2 |

| ФИЛЬТР-СЕПАРАТОР ДЛЯ ОЧИСТКИ ЖИДКИХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2199371C2 |

Группа изобретений относится к области очистки газовых сред от мелкодисперсных твердых частиц, аэрозольных смолистых взвесей, паров загрязняющих жидкостей и других вредных для окружающей среды включений и может быть использовано в энергетической, химической, металлургической и других отраслях промышленности. Фильтр для очистки газовой среды содержит цилиндрический корпус с патрубками подвода и отвода газа. Внутри корпуса установлены фильтрующие элементы. Внутри корпуса вдоль его оси расположен вал, на котором установлены фильтрующие элементы в виде круговых щеток. На внутренней поверхности в нижней части корпуса вдоль ее образующей закреплен упорный элемент для контакта с ворсом круговых щеток. С корпусом в его нижней части соединена отстойная емкость, расположенная вдоль образующей внутренней поверхности корпуса после упорного элемента по направлению вращения круговых щеток. Способ очистки газовой среды с помощью предложенного фильтра заключается в том, что в расположенный горизонтально корпус заливают очищающую жидкость с образованием жидкостной ванны так, что часть ворса каждой круговой щетки расположена в жидкостной ванне. Вращают вал с установленными на нем круговыми щетками с образованием жидкостной пленки на ворсе каждой щетки, расположенном выше уровня очищающей жидкости. В патрубок подвода подают загрязненную газовую среду, которая проходит выше уровня масла очищающей жидкости через ворс с жидкостной пленкой каждой щетки. Выводят очищенную газовую среду через патрубок отвода после прохождения ворса с жидкостной пленкой всех круговых щеток. Группа изобретений обеспечивает увеличение степени очистки, расширение диапазона агрегатных состояний загрязняющих факторов, повышение эффективности очистки газа и увеличение периода необходимой производительности фильтра. 2 н. и 6 з.п. ф-лы, 2 ил.

1. Фильтр для очистки газовой среды, содержащий цилиндрический корпус с патрубками подвода и отвода газа, внутри которого установлены фильтрующие элементы, отличающийся тем, что внутри корпуса вдоль его оси расположен вал, на котором установлены фильтрующие элементы в виде круговых щеток, которые установлены на валу секциями и внутри корпуса в верхней части между секциями расположены дугообразные перегородки, при этом на внутренней поверхности в нижней части корпуса вдоль ее образующей закреплен упорный элемент для контакта с ворсом круговых щеток, и с корпусом в его нижней части соединена отстойная емкость, расположенная вдоль образующей внутренней поверхности корпуса после упорного элемента по направлению вращения круговых щеток, при этом корпус выполнен разъемным вдоль своей образующей поверхности.

2. Фильтр по п. 1, отличающийся тем, что круговые щетки имеют металлический упругий ворс.

3. Фильтр по п. 1, отличающийся тем, что упорный элемент выполнен в виде продольного уголка, при этом он закреплен на внутренней поверхности корпуса так, что его угол обращен в сторону вала.

4. Фильтр по п. 1, отличающийся тем, что круговые щетки установлены на валу вдоль всего корпуса.

5. Фильтр по п. 5, отличающийся тем, что круговые щетки внутри каждой секции расположены вплотную друг к другу.

6. Способ очистки газовой среды с помощью фильтра, выполненного по любому из пп. 1-5, заключающийся в том, что в расположенный горизонтально корпус заливают очищающую жидкость с образованием жидкостной ванны так, что часть ворса каждой круговой щетки расположена в жидкостной ванне, вращают вал с установленными на нем круговыми щетками с образованием жидкостной пленки на ворсе каждой щетки, расположенном выше уровня очищающей жидкости, в патрубок подвода подают загрязненную газовую среду, которая проходит выше уровня очищающей жидкости через ворс с жидкостной пленкой каждой щетки, выводят очищенную газовую среду через патрубок отвода после прохождения ворса с жидкостной пленкой всех круговых щеток.

7. Способ по п. 6, в котором при вращении круговых щеток их загрязненный ворс окунают в жидкостную ванну, где очищают его путем изгибания за счет контакта с упорным элементом и сбрасывания загрязнения в отстойную емкость за счет резкого восстановления формы ворса после выхода из контакта с упорным элементом.

8. Способ по п. 6, в котором очищающую жидкость заливают до или ниже уровня расположения вала.

| Фильтр для очистки воздуха | 1975 |

|

SU599826A1 |

| СПОСОБ МОКРОЙ ОЧИСТКИ ГАЗОВ И ФИЛЬТР Ю.С. ПАНЧЕХИ | 2003 |

|

RU2238789C1 |

| Торцовая проволочная многорядная щетка | 1990 |

|

SU1818068A1 |

| Щетка | 1986 |

|

SU1391594A1 |

| Пылеуловитель | 1977 |

|

SU617054A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| ФИЛЬТР ДЛЯ МОКРОЙ ОЧИСТКИ ГАЗОВ | 1992 |

|

RU2050941C1 |

| Фотоприемное устройство | 1981 |

|

SU983805A1 |

| US 5535989 A1, 16.07.1996 | |||

| DE 10127678 A1, 02.01.2003. | |||

Авторы

Даты

2021-08-19—Публикация

2020-03-20—Подача