Предполагаемое изобретение относится к области безрельсовых средств и может быть использовано в конструкциях колес автомобилей.

Известен тормозной механизм колеса (колодочный тормоз) автомобиля ГАЗ-51 описанный в книге А.В Карягин, Г.М. Соловьёв. Устройство, обслуживание и правила движения автомобилей. Учеб. пос. для подготовки водителей автомобилей. 4-е изд. перераб. Военное издательство министерства обороны СССР. - М: 1950. - 495 с., и показанный на рис. 209 и представленный на стр. 391-393. Особенностью устройства такого тормоза является то, что обе его тормозные колодки с накладками своими нижними концами шарнирно закреплены на опорном диске, а верхние их концы взаимосвязаны с поршнями гидроцилиндра гидравлической системы управления тормозами. Несмотря на эффективность использования такого тормозного механизма колеса последний обладает существенным недостатком, заключающимся в том, что в процессе эксплуатации автомобиля, за счет повышенного износа накладок тормозных колодок, происходит увеличение зазора между ними и окружной поверхностью тормозного барабана, что приводит к росту их хода и нарушению работы как гидравлической системы управления тормозами, так и ручной при применении его стояночного тормоза.

Известен также тормозной механизм колеса автомобиля ГАЗ-53А описанный в книге Теория и конструкция автомобиля: Учебник для автотранспортных техникумов / В.А. Иларионов, М.М. Морин, Н.М. Сергеев и др. - 2-е изд. перераб. и доп. - М.: Машиностроение. 1985. - 368 с., показанный на рис. 129 и описанный на стр. 256-257. В целом такая конструкция тормоза аналогична вышеописанной и поэтому недостатки их подобны.

Поэтому, целью предполагаемого изобретения является применение в тормозном механизме колеса автомобиля устройства позволяющего в автоматическом режиме работы автомобиля обеспечивать постоянный зазор между наружными поверхностями накладок тормозных колодок и окружной поверхностью тормозного барабана.

Поставленная цель достигается тем, что на одной из колодок в верхней ее части шарнирно установлен, подпружиненный относительно последней плоской пружиной, подвижный в вертикальной плоскости опорного диска стержень снабженный на другом своем конце вилкой с зубом взаимодействующим с ответными зубьями расположенными на криволинейном участке уступа выполненного за одно целое с другой тормозной колодкой причем, упомянутый стержень изготовлен из упругого материала.

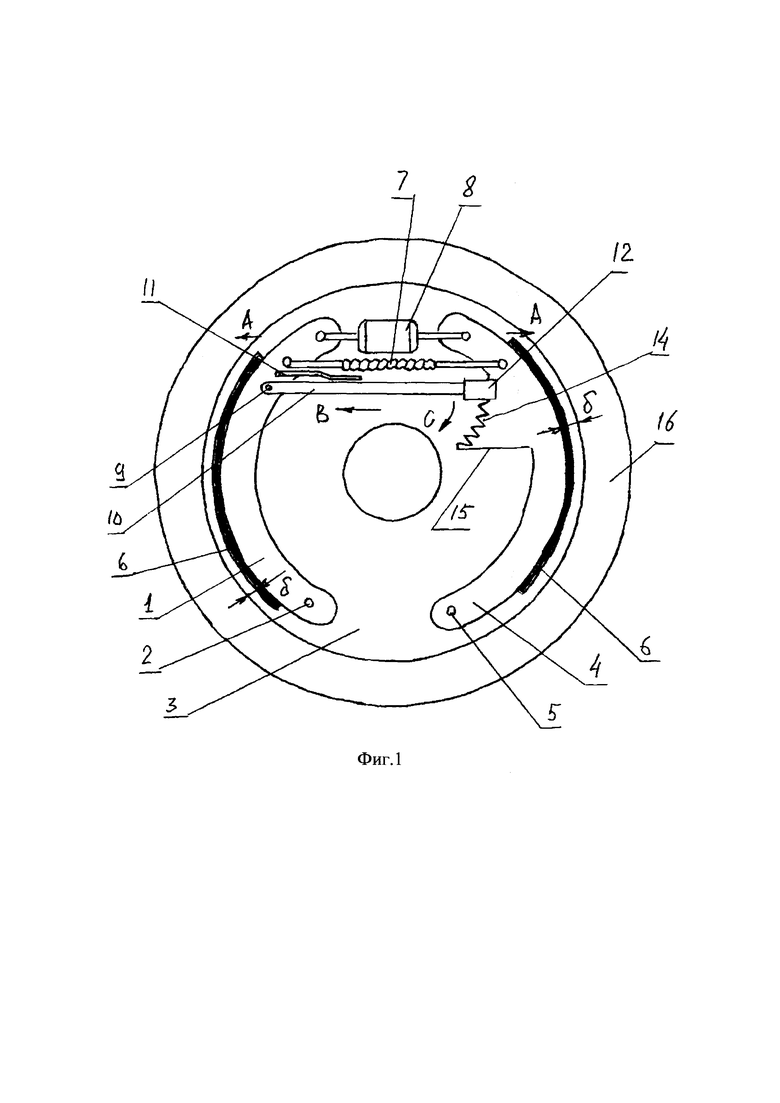

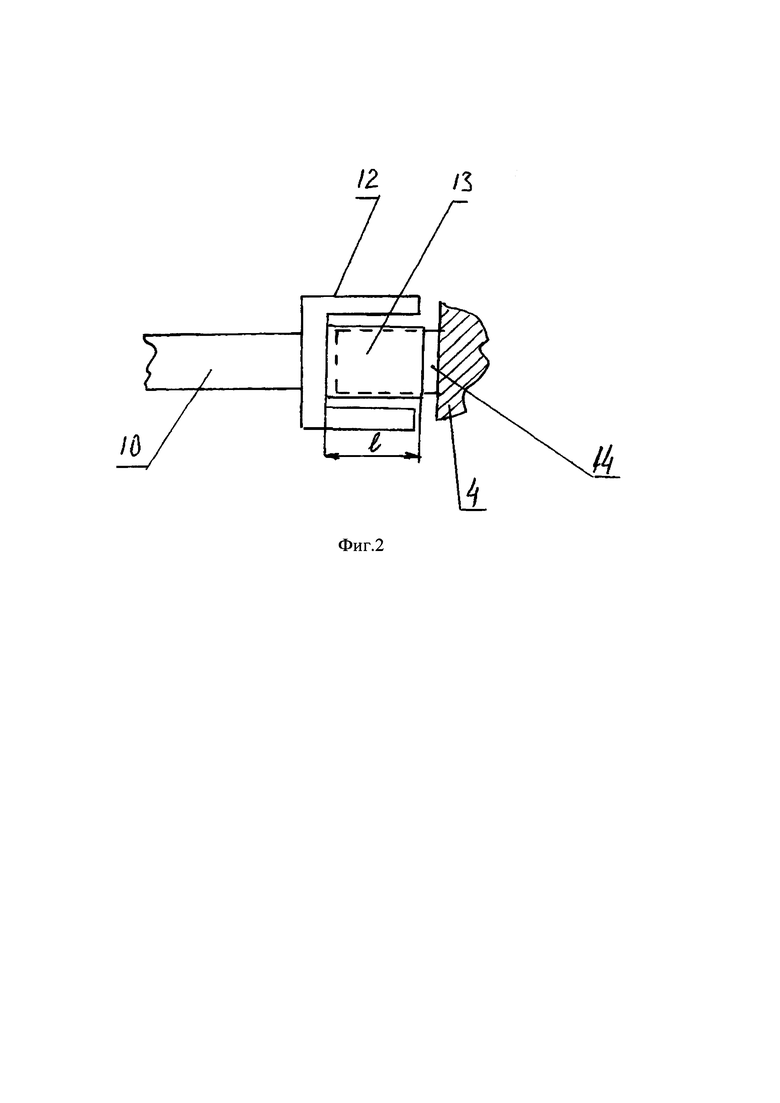

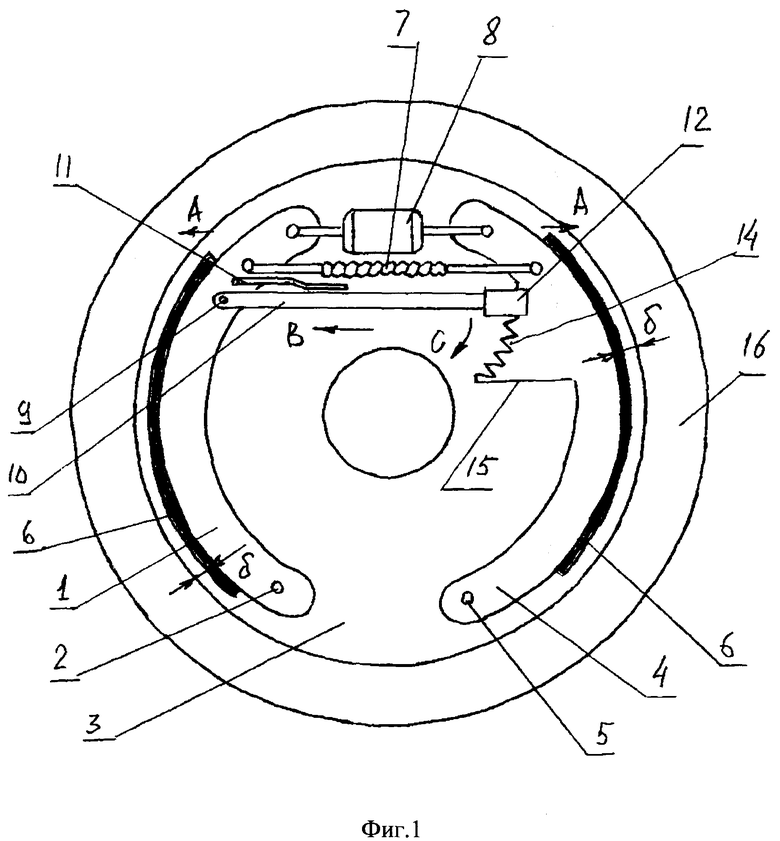

На чертежах фиг. 1 показан общий вид тормозного механизма колеса автомобиля, а на фиг. 2 часть узла сопряжения тормозной колодки с деталью ее управления.

Тормозной механизм колеса автомобиля состоит из передней тормозной колодки 1 с помощью шарнира 2 связанной с опорным диском 3 и задней тормозной колодки 4, которая также с помощью другого шарнира 5 присоединена к опорному диску 3. Тормозные колодки 1 и 4 снабжены накладками 6 и связаны между собой как винтовой пружиной растяжения 7, так и рабочим цилиндром 8. На передней тормозной колодке 1 с помощью шарнира 9 установлен стержень 10 подпружиненный плоской пружиной 11 и снабженный на своем конце вилкой 12 с зубом 13 взаимодействующим с зубьями 14 уступа 15 задней тормозной колодки 4. Накладки 6 контактируют с тормозным барабаном 16.

Работает тормозной механизм колеса автомобиля следующим образом. При движении автомобиля все детали тормозного устройства находятся в таком положении, как это показано на фиг. 1 и фиг. 2 при этом, между накладками 6 тормозных колодок 1 и 4 и тормозным барабаном 16 имеются радиальные зазоры δ. Предположим, что накладки 6 являются новыми и в работе механизма еще не участвовали. Понятно, что при движении автомобиля возникла ситуация когда водитель приводит в действие тормозную систему (конструкция и работа подобных приводов подробно описана в аналоге и прототипе) за счет подачи рабочей жидкости в рабочий цилиндр 8, и тогда последний воздействуя на тормозные колодки 1 и 4 перемещает их по стрелке А, что приводит в итоге к контакту последних к тормозному барабану 16 исключая тем самым зазоры δ. В этом случае винтовая пружина растяжения 7 упруго деформируется также по стрелке А, а стержень 10 перемещается совместно с передней тормозной колодкой 1 по стрелке В. Такое перемещение стержня 10 способствует движению в этом же направлении зуба 13, жестко связанного с стержнем 10, так как последний имеет определенную длину  (см. фиг. 2), но выйти из зацепления с зубьями 14, имеющими такую же длину, он не может и в итоге продолжает располагается между ними. После выхода автомобиля из режима торможения, подача давления рабочей жидкости в рабочий цилиндр 8 прекращается и тогда под действием ранее растянутой винтовой пружины растяжения 7 тормозные колодки 1 и 4, а также стержень 10 перемещаются в направлении противоположном стрелке А и В занимая исходное положение показанное на фиг. 1 и фиг. 2. Следовательно, в этом случае возникают зазоры δ исключая тем самым контакт накладок 6 с тормозным барабаном 16. Предположим теперь, что в процессе эксплуатации автомобиля произошел некоторый износ накладок 6 и тогда при торможении колеса, как это было описано выше, стержень 10 так же получит линейное перемещение по стрелке В, но уже на большую величину такую, которая обеспечит рассоединение зуба 13 с одним из зубьев 14, с которым он был до этого связан, что позволит стержню 10 под действием плоской пружины 11 получить некоторый угловой поворот по стрелке С. Но так как зубья 14 расположены по кривой на криволинейном участке уступа 15 выполненного за одно целое с тормозной колодкой 4, то дальнейший угловой поворот стержня 10 по стрелке С будет исключен так как его зуб 13 встретит на своем пути другой последующий от первоначального из ряда зубьев 14. В итоге ранее возникший увеличенный, за счет износа накладок 6, радиальный зазор δ уменьшится до первоначального размера показанного на фиг. 1. В дальнейшем работа тормозного механизма колеса автомобиля, в условиях износа накладок 6, будет постоянно происходить за счет перемещения зуба 13 стержня 10 по зубьям 14 обеспечивая тем самым постоянную величину δ. В тех случаях когда возникает необходимость замены накладок 6 на новые, то после их закрепления на колодках 1 и 4, вручную, в направлении обратном стрелке С, переводят стержень 10 упруго деформируя плоскую пружину 11 в исходное положение такое, как это показано на фиг. 1. Для исключения аварийных ситуаций, связанных с угловым поворотом стержня 10, последний может быть выполнен из упругого материал, который обеспечит продольный изгиб его в вертикальной плоскости колеса. Далее описанные процессы могут повторяться неоднократно.

(см. фиг. 2), но выйти из зацепления с зубьями 14, имеющими такую же длину, он не может и в итоге продолжает располагается между ними. После выхода автомобиля из режима торможения, подача давления рабочей жидкости в рабочий цилиндр 8 прекращается и тогда под действием ранее растянутой винтовой пружины растяжения 7 тормозные колодки 1 и 4, а также стержень 10 перемещаются в направлении противоположном стрелке А и В занимая исходное положение показанное на фиг. 1 и фиг. 2. Следовательно, в этом случае возникают зазоры δ исключая тем самым контакт накладок 6 с тормозным барабаном 16. Предположим теперь, что в процессе эксплуатации автомобиля произошел некоторый износ накладок 6 и тогда при торможении колеса, как это было описано выше, стержень 10 так же получит линейное перемещение по стрелке В, но уже на большую величину такую, которая обеспечит рассоединение зуба 13 с одним из зубьев 14, с которым он был до этого связан, что позволит стержню 10 под действием плоской пружины 11 получить некоторый угловой поворот по стрелке С. Но так как зубья 14 расположены по кривой на криволинейном участке уступа 15 выполненного за одно целое с тормозной колодкой 4, то дальнейший угловой поворот стержня 10 по стрелке С будет исключен так как его зуб 13 встретит на своем пути другой последующий от первоначального из ряда зубьев 14. В итоге ранее возникший увеличенный, за счет износа накладок 6, радиальный зазор δ уменьшится до первоначального размера показанного на фиг. 1. В дальнейшем работа тормозного механизма колеса автомобиля, в условиях износа накладок 6, будет постоянно происходить за счет перемещения зуба 13 стержня 10 по зубьям 14 обеспечивая тем самым постоянную величину δ. В тех случаях когда возникает необходимость замены накладок 6 на новые, то после их закрепления на колодках 1 и 4, вручную, в направлении обратном стрелке С, переводят стержень 10 упруго деформируя плоскую пружину 11 в исходное положение такое, как это показано на фиг. 1. Для исключения аварийных ситуаций, связанных с угловым поворотом стержня 10, последний может быть выполнен из упругого материал, который обеспечит продольный изгиб его в вертикальной плоскости колеса. Далее описанные процессы могут повторяться неоднократно.

Технико-экономическое преимущество предложенного технического решения в сравнении с известными конструкциями тормозного механизма колеса автомобиля очевидно, так как оно позволяет эффективно, в автоматическом режиме, поддерживать рациональную величину радиальных зазоров размещенных между прокладками тормозных колодок и поверхностью тормозных барабанов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОРМОЗНОЙ МЕХАНИЗМ КОЛЕСА АВТОМОБИЛЯ | 2015 |

|

RU2606407C1 |

| ТОРМОЗНОЕ УСТРОЙСТВО АВТОМОБИЛЬНОГО КОЛЕСА | 2015 |

|

RU2615844C2 |

| КОЛОДОЧНЫЙ ТОРМОЗ АВТОМОБИЛЯ | 2017 |

|

RU2694419C2 |

| Барабанно-колодочный тормоз | 1986 |

|

SU1368535A1 |

| Барабанный тормоз | 1990 |

|

SU1719739A2 |

| Устройство для автоматической регулировки зазора между тормозной накладкой и тормозным барабаном | 2021 |

|

RU2816432C2 |

| ТОРМОЗНОЙ РЫЧАГ ДЛЯ КРЕПЛЕНИЯ К ШЛИЦЕВОМУ ВАЛУ С S-ОБРАЗНЫМ РАЗЖИМНЫМ КУЛАЧКОМ АВТОМОБИЛЬНОГО БАРАБАННОГО ТОРМОЗА | 1993 |

|

RU2095657C1 |

| Барабанный тормоз с воздействием одной самоустанавливающейся колодки на другую | 2020 |

|

RU2742152C1 |

| БАРАБАННЫЙ ТОРМОЗ С СЕРВОДЕЙСТВИЕМ | 1991 |

|

RU2006713C1 |

| БАРАБАННЫЙ КОЛОДОЧНЫЙ ТОРМОЗ И ТОРМОЗНАЯ КОЛОДКА | 2003 |

|

RU2302565C2 |

Тормозной механизм колеса автомобиля состоит из опорного диска, подпружиненных пружиной растяжения друг относительно друга тормозных колодок, установленных шарнирно на нем, и гидроцилиндра управления последними гидравлической тормозной системой автомобиля. На одной из колодок в верхней ее части шарнирно установлен подпружиненный относительно последней плоской пружиной, подвижный в вертикальной плоскости опорного диска стержень, снабженный на другом своем конце вилкой с зубом, взаимодействующим с ответными зубьями, расположенными на криволинейном участке уступа, выполненного за одно целое с другой тормозной колодкой, причем упомянутый стержень изготовлен из упругого материала. Технический результат - обеспечение постоянного зазора между наружными поверхностями накладок тормозных колодок и окружной поверхностью тормозного барабана, что повысит надежность тормозных механизмов колес автомобилей. 2 ил.

Тормозной механизм колеса автомобиля, состоящий из опорного диска, подпружиненных пружиной растяжения друг относительно друга тормозных колодок, установленных шарнирно на нем, и гидроцилиндра управления последними гидравлической тормозной системой автомобиля, отличающийся тем, что на одной из колодок в верхней ее части шарнирно установлен подпружиненный относительно последней плоской пружиной, подвижный в вертикальной плоскости опорного диска стержень, снабженный на другом своем конце вилкой с зубом, взаимодействующим с ответными зубьями, расположенными на криволинейном участке уступа, выполненного за одно целое с другой тормозной колодкой, причем упомянутый стержень изготовлен из упругого материала.

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ЗАЗОРА БАРАБАННО-КОЛОДОЧНОГО ТОРМОЗА | 1993 |

|

RU2091627C1 |

| CN 206694478 U, 01.12.2017 | |||

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ЗАЗОРА БАРАБАННО-КОЛОДОЧНОГО ТОРМОЗА | 1992 |

|

RU2039891C1 |

Авторы

Даты

2020-09-08—Публикация

2020-03-04—Подача