.Фиё.2

3171

низма автоматического регулирования зазора, установленного на промежуточной пластине 8. Нажимной конец ВТК 3 контактирует с поршнем tl, связанным с поршнем 7 резьбовыми наконечниками 12 и поворотной муфтой 13 в виде червячного колеса. На оси 9 установлен червяк 21 и зубчатое колесо 22

97394

храпового механизма. При воздействии разжимного механизма опорный конец ПТК 2 после прижатия ее к барабану передает тормозное усилие через промежуточную пластину 8 и резьбовые наконечники 12 на ВТК 3, обеспечивая равномерное торможение. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабанный тормоз | 1989 |

|

SU1686237A2 |

| Барабанный тормоз | 1988 |

|

SU1610120A1 |

| РЕГУЛЯТОР ТЯГОВОГО МЕХАНИЗМА ДЛЯ БАРАБАННОГО ТОРМОЗА И БАРАБАННЫЙ ТОРМОЗ | 2006 |

|

RU2395018C2 |

| РЕГУЛЯТОР ТЯГОВОГО МЕХАНИЗМА ДЛЯ БАРАБАННОГО ТОРМОЗА И БАРАБАННЫЙ ТОРМОЗ | 2006 |

|

RU2413884C2 |

| Барабанный тормоз | 1991 |

|

SU1812362A1 |

| АВТОМАТИЧЕСКИЙ РЕГУЛИРОВОЧНЫЙ РЫЧАГ | 2004 |

|

RU2282072C2 |

| БАРАБАННЫЙ ТОРМОЗ С СЕРВОДЕЙСТВИЕМ | 1991 |

|

RU2006713C1 |

| ТОРМОЗНОЙ РЫЧАГ ДЛЯ КРЕПЛЕНИЯ К ШЛИЦЕВОМУ ВАЛУ С S-ОБРАЗНЫМ РАЗЖИМНЫМ КУЛАЧКОМ АВТОМОБИЛЬНОГО БАРАБАННОГО ТОРМОЗА | 1993 |

|

RU2095657C1 |

| Барабанный тормоз | 1988 |

|

SU1693296A1 |

| РЫЧАГ РЕГУЛИРОВОЧНЫЙ | 2002 |

|

RU2216663C1 |

Изобретение относится к машиностроению, и может быть использовано в тормозных системах транспортных средств. Целью изобретения является повышение эксплуатационных качеств путем автоматической стабилизации рабочего зазора. Для этого внутри барабана установлены между разжимным механизмом первичная тормозная колодка (ПТК) 2 и вторичная тормозная колодка (ВТК) 3. Опорный конец ПТК 2 контактирует с поршнем 7 мехаt

Изобретение относится к машиностроению и может быть использовано в тормозных системах транспортных средств.

Целью изобретения является повышение эксплуатационных качеств путем автоматической стабилизации рабочего зазора.

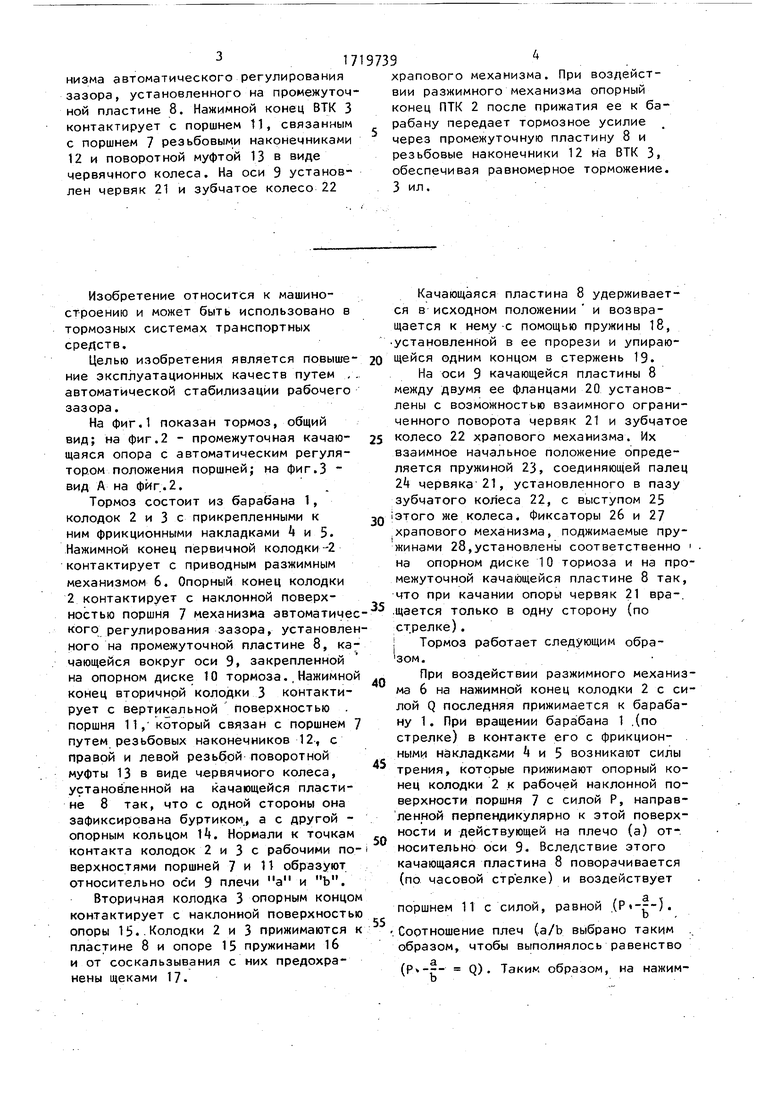

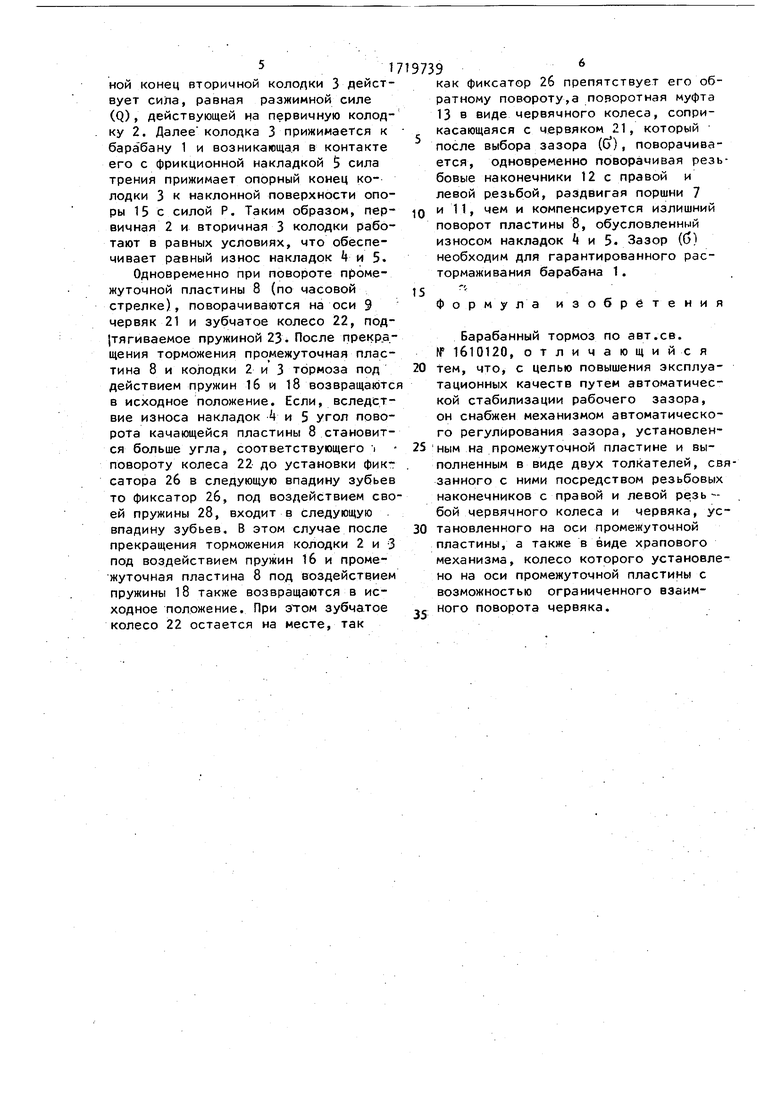

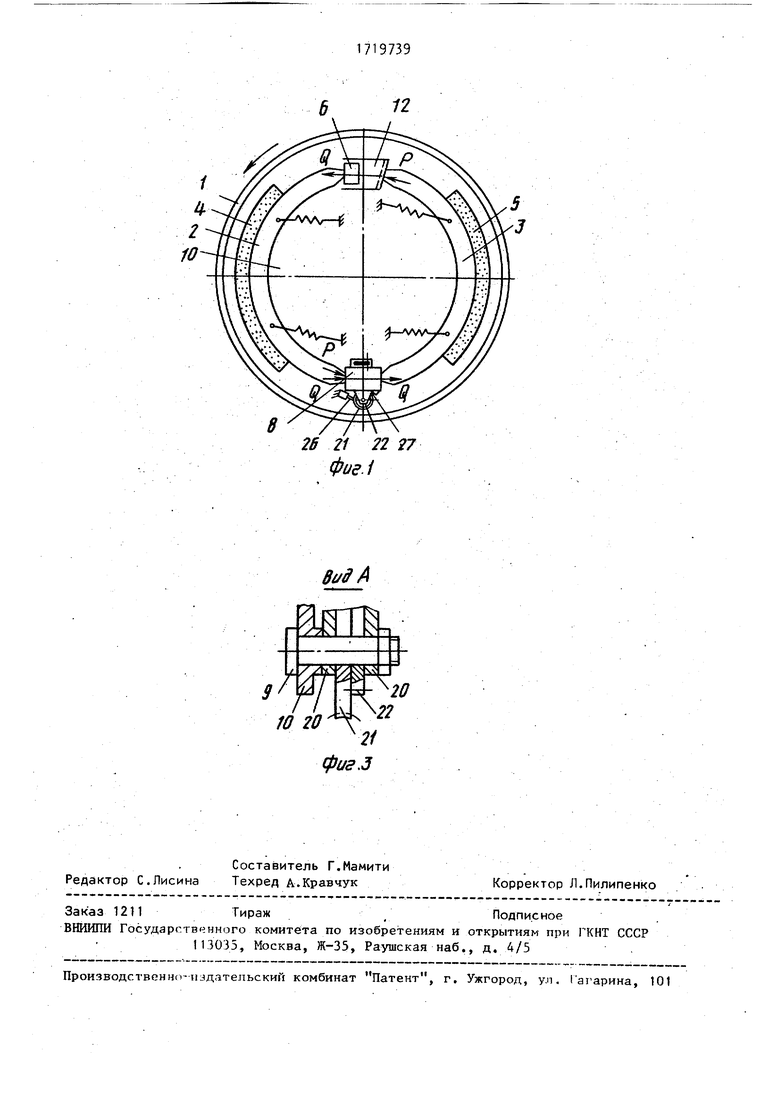

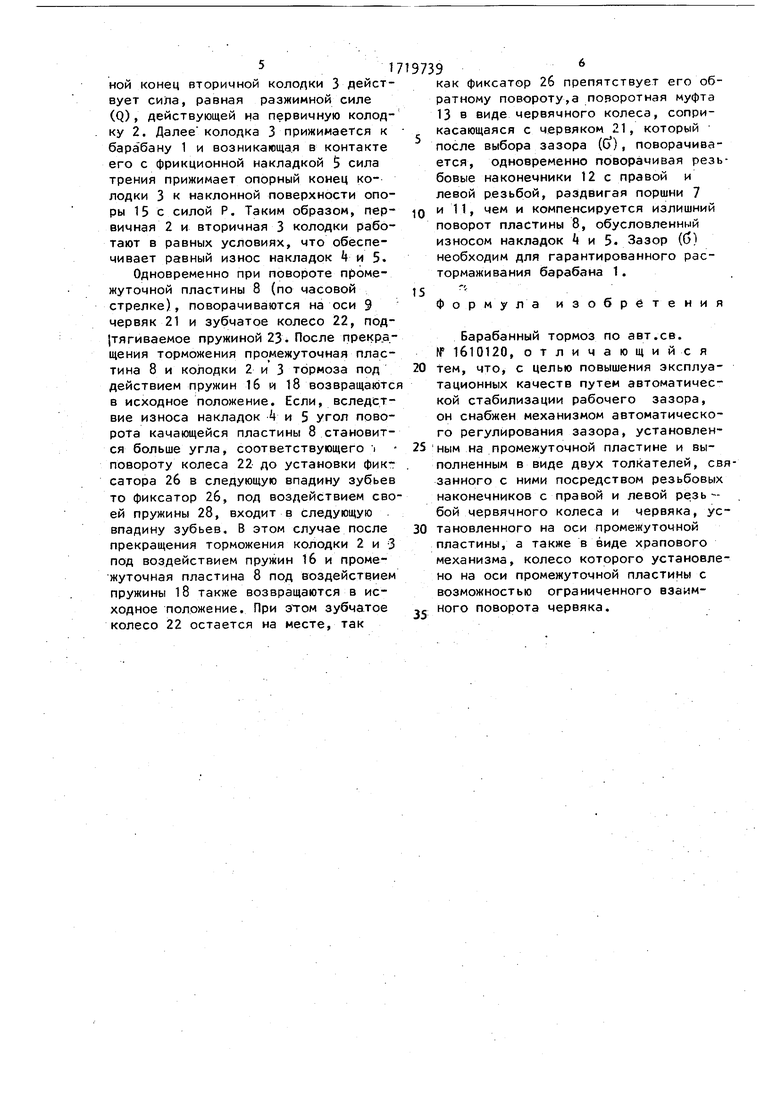

На фиг.1 показан тормоз, общий вид; на фиг.2 - промежуточная качающаяся опора с автоматическим регулятором положения поршней; на фиг.З вид А на фиг.2.

Тормоз состоит из барабана 1, колодок 2 и 3 с прикрепленными к ним фрикционными накладками k и 5. Нажимной конец первичной колодки-2 контактирует с приводным разжимным механизмом 6. Опорный конец колодки 2 контактирует с наклонной поверхностью поршня 7 механизма автоматического регулирования зазора, установленного на промежуточной пластине 8, качающейся вокруг оси 9, закрепленной на опорном диске 10 тормоза.,Нажимной конец вторичной колодки 3 контактирует с вертикальной поверхностью . поршня 11 / который связан с поршнем 7 путем резьбовых наконечников 12, с правой и левой резьбой поворотной муфты 13 в виде червячного колеса, установленной на качающейся пластине 8 так, что с одной стороны она зафиксирована буртиком, а с другой - опорным кольцом I . Нормали к точкам контакта колодок 2 и 3 с рабочими поверхностями поршней 7 и И образуют относительно оси 9 плечи а и Ь.

Вторичная колодка 3 опорным концом контактирует с наклонной поверхностью опоры 15..Колодки 2 и 3 прижимаются к пластине 8 и опоре 15 пружинами 16 и от соскальзывания с них предохранены щеками 17.

0

5

0

5

0

5

0

5

Качающаяся пластина 8 удерживается в исходном положении и возвращается к нему-с помощью пружины 18, установленной в ее прорези и упирающейся одним концом в стержень 19.

На оси 9 качающейся пластины 8 между двумя ее фланцами 20 установлены с возможностью взаимного ограниченного поворота червяк 21 и зубчатое колесо 22 храпового механизма. Их взаимное начальное положение определяется пружиной 23, соединяющей палец 24 червяка 21, установленного в пазу зубчатого колеса 22, с выступом 25 i3Toro же колеса. Фиксаторы 26 и 27 храпового механизма, поджимаемые пружинами 28,установлены соответственно . на опорном диске 10 тормоза и на промежуточной качающейся пластине 8 так, что при качании опоры червяк 21 вра-. .щается только в одну сторону (по стрелке).

Тормоз работает следующим обра- зом.

При воздействии разжимного механизма 6 на нажимной конец колодки 2 с силой Q последняя прижимается к барабану 1. При вращении барабана 1 .(по стрелке) в контакте его с фрикционными накладками 1 и 5 возникают силы трения, которые прижимают опорный конец колодки 2 к рабочей наклонной поверхности поршня 7 с силой Р, направленной перпендикулярно к этой поверхности и действующей на плечо (а) относительно оси 9. Вследствие этого качающаяся пластина 8 поворачивается (по часовой стрелке) и воздействует

поршнем 11 с силой, равной .(Р«-г).

. Соотношение плеч (а/Ь выбрано таким . образом, чтобы выполнялось равенство

о

( Q). Таким образом, на нажимной конец вторичной колодки 3 действует сила, равная разжимной силе (Q), действующей на первичную колодку 2. Далее колодка 3 прижимается к барабану 1 и возникающая в контакте его с фрикционной накладкой 5 сила трения прижимает опорный конец колодки 3 к наклонной поверхности опоры 15с силой Р. Таким образом, первичная 2 и вторичная 3 колодки работают в равных условиях, что обеспечивает равный износ накладок и 5. Одновременно при повороте промежуточной пластины 8 (по часовой стрелке), поворачиваются на оси 9 червяк 21 и зубчатое колесо 22, под- (тягиваемое пружиной 23. После прекращения торможения промежуточная пластина 8 и колодки 2 и 3 тормоза под действием пружин 16 и 18 возвращаютс в исходное положение. Если, вследствие износа накладок -Ц- и 5 угол поворота качающейся пластины 8 становится больше угла, соответствующего i повороту колеса 22 до установки фиксатора 26 в следующую впадину зубьев то фиксатор 26, под воздействием своей пружины 28, входит в следующую впадину зубьев. В этом случае после прекращения торможения колодки 2 и 3 под воздействием пружин 16 и промежуточная пластина 8 под воздействием пружины 18 также возвращаются в исходное положение. При этом зубчатое колесо 22 остается на месте, так

19739

10

15

20

25

30

35

как фиксатор 26 препятствует его обратному повороту,а поворотная муфта 13 в виде червячного колеса, соприкасающаяся с червяком 21, который после выбора зазора (GO, поворачивается, одновременно поворачивая резьбовые наконечники 12 с правой и левой резьбой, раздвигая поршни 7 и 11, чем и компенсируется излишний поворот пластины 8, обусловленный износом накладок k и 5. Зазор (б) необходим для гарантированного рас- тормаживания барабана 1.

Формула изобретения

Барабанный тормоз по авт.св. № 1610120, отличающийся тем, что, с целью повышения эксплуатационных качеств путем автоматической стабилизации рабочего зазора, он снабжен механизмом автоматического регулирования зазора, установлен- ным на промежуточной пластине и выполненным в виде двух толкателей, связанного с ними посредством резьбовых наконечников с правой и левой резь- бой червячного колеса и червяка, установленного на оси промежуточной пластины, а также в виде храпового механизма, колесо которого установлено на оси промежуточной пластины с возможностью ограниченного взаимного поворота червяка.

В

26 21 22 27

фиг.1

Вид А

| Барабанный тормоз | 1988 |

|

SU1610120A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1992-03-15—Публикация

1990-01-30—Подача