Область техники, к которой относится изобретение

Настоящее изобретение относится к новому многослойному упаковочному материалу для упаковки жидкостей, имеющему барьерный слой из алюминиевой фольги, и к способу изготовления многослойного упаковочного материала.

Кроме того, изобретение относится к упаковочным контейнерам, включающим многослойный упаковочный материал или изготовленным из многослойного упаковочного материала.

Предшествующий уровень техники

Упаковочные контейнеры типа одноразовой тары для жидких пищевых продуктов часто изготавливаются из упаковочного многослойного материала на основе многослойного картона или картона. Один такой широко распространенный упаковочный контейнер продается под торговой маркой Tetra Brik Aseptic® и главным образом используется для асептической упаковки жидких пищевых продуктов, таких как молоко, фруктовые соки, и т.д., продаваемых для долговременного хранения в условиях окружающей среды. Упаковочный материал в этом известном упаковочном контейнере обычно представляет собой многослойный материал, включающий корпусный слой из бумаги или картона, и наружные непроницаемые для жидкости слои из термопластичных материалов. Чтобы придать упаковочному контейнеру газонепроницаемость, в частности, газонепроницаемость для кислорода, например, для цели асептической упаковки и упаковки молока или фруктового сока, многослойный материал в этих упаковочных контейнерах обычно включает по меньшей мере один дополнительный слой, чаще всего алюминиевую фольгу.

На внутренней стороне многослойного материала, то есть, стороне, предназначенной быть обращенной к заполняющему пищевому содержимому изготовленного из многослойного материала контейнера, находится самый внутренний слой, нанесенный на алюминиевую фольгу, каковой самый внутренний слой может состоять из одного или нескольких отдельных слоев, содержащих термосвариваемые термопластичные полимеры, такие как адгезивные полимеры и/или полиолефины. Кроме того, на наружной стороне корпусного слоя находится самый наружный термосвариваемый полимерный слой.

Как правило, упаковочные контейнеры изготавливаются с помощью современных высокоскоростных упаковочных машин такого типа, которые формируют, заполняют и герметично закупоривают упаковки из ленты или из предварительно изготовленных заготовок упаковочного материала. Тем самым упаковочные контейнеры могут изготавливаться преобразованием ленты многослойного упаковочного материала в трубу с объединением обеих продольных кромок друг с другом с образованием нахлесточного сварного шва путем сваривания между собой самого внутреннего и самого наружного термосвариваемых полимерных слоев. Труба заполняется предназначенным жидким пищевым продуктом и после этого разделяется на отдельные упаковки повторяющимися поперечными сварными швами на трубе с предварительно определенным расстоянием друг от друга ниже уровня заполняющего содержимого в трубе. Упаковки отделяются от трубы разрезами вдоль поперечных швов, и им придается желательная геометрическая конфигурация, обычно в виде параллелепипеда или куба, путем формования складок вдоль подготовленных линий сгиба в упаковочном материале.

Основным преимуществом концепции этого способа упаковки непрерывным формованием трубы, заполнением и закупориванием является то, что ленту можно непрерывно стерилизовать непосредственно перед формованием трубы, тем самым обеспечивая возможность способа асептической расфасовки, то есть, способа, в котором сокращается присутствие бактерий в заполняющем жидком содержимом, а также в самом упаковочным материале, и заполненный упаковочный контейнер изготавливается в чистых условиях так, что заполненная упаковка может храниться в течение длительного времени при температуре окружающей среды, без опасности роста микроорганизмов в залитом продукте. Еще одно важное преимущество способа упаковки типа Tetra Brik®, как указано выше, состоит в возможности непрерывной высокоскоростной расфасовки, которая оказывает существенное влияние на экономическую эффективность.

Упаковочные контейнеры для чувствительного жидкого пищевого продукта, например, молока или сока, также могут изготавливаться из листовидных заготовок или предварительно изготовленных заготовок многослойного упаковочного материала согласно изобретению. Из трубчатой заготовки упаковочного многослойного материала, который сфальцован плоским, упаковки получаются прежде всего разворачиванием заготовки до формы открытой трубчатой капсулы контейнера, один открытый конец которой закупоривается путем складывания и термосваривания сведенных вместе концевых панелей. Закрытая этим путем капсула контейнера заполняется обсуждаемым пищевым продуктом, например, соком, через его открытый конец, который после этого закупоривается с помощью дополнительного складывания и термосваривания соответствующих объединенных концевых панелей. Примером упаковочного контейнера, изготовленного из листообразных и трубчатых заготовок, является традиционная так называемая упаковка в форме коробки с крышеобразным верхом. Также есть упаковки этого типа, которые имеют отформованный верх и/или резьбовую крышку, сделанные из пластика.

Слой алюминиевой фольги в упаковочном многослойном материале обеспечивает газобарьерные свойства, значительно превосходящие многие полимерные газобарьерные материалы. Стандартный упаковочный многослойный материал на основе алюминиевой фольги для асептической упаковки жидких пищевых продуктов все еще является наиболее экономически выгодным упаковочным материалом на уровне его технических характеристик, доступным на современном рынке.

Любой другой материал для конкуренции с такими материалами на основе фольги должен быть экономически эффективным в отношении сырьевых материалов, иметь сравнимые характеристики сохранения пищевых продуктов, быть в достаточной мере механически стабильным, и иметь сравнительно низкую сложность в преобразовании в конечный упаковочный многослойный материал.

Кроме того, снижение стоимости современного упаковочного материала может быть достигнуто сокращением толщины полимерных слоев или стремлением заменить барьер из алюминиевой фольги одним или многими различными барьерными слоями, исполнение которых оказалось довольно трудной задачей. Дополнительным путем экономии затрат, который до сих пор не казался практичным в области картонной упаковки для жидкостей, было бы сокращение размеров корпусного слоя на основе целлюлозы в плане типа и/или количества целлюлозного волокнистого материала. Обычно это приводит к опасности деградации важных свойств механической прочности и целостности упаковки, а также барьерных характеристик материала, и ранее рассматривалось как менее благоприятный путь развития. Картон является основной частью картонного материала для упаковки жидкостей, однако также обусловливающим основную часть общей стоимости упаковочного материала.

Сущность изобретения

Задачей настоящего изобретения является осуществление нового подхода к снижению стоимости многослойных упаковочных материалов на основе целлюлозы для жидких или полужидких пищевых продуктов.

Кроме того, общая задача изобретения состоит в создании экономически более эффективного многослойного упаковочного материала на основе целлюлозы, имеющего достаточную механическую стабильность, а также хорошие или даже улучшенные барьерные свойства и характеристики целостности, которые удовлетворяют потребности в картонных многослойных упаковочных материалах для жидкостей.

Дополнительной задачей изобретения является создание такого недорогого многослойного упаковочного материала, имеющего пониженное содержание материалов, не основанных на биологических и возобновляемых материалах, то есть, меньшее количество материалов из источников, связанных с ископаемыми сырьевыми материалами.

Еще одна дополнительная задача заключается в создании многослойного упаковочного материала на основе целлюлозы, основанного на корпусном или сердцевинном слое с уменьшенной толщиной, который имеет недостаточные механические характеристики для предназначенного для упаковки жидкостей материала, каковой в настоящее время разрабатывается и производится, и тем не менее конечный упаковочный материал все же имеет механическую прочность и барьерные свойства, сравнимые с такими традиционными упаковочными многослойными материалами.

Дополнительной задачей является возможность экономичной дифференциации наружных слоев многослойного упаковочного материала, то есть, слоев, которые будут привлекать внимание потребителей и нравиться им, на наружной стороне упаковочного контейнера. Такие наружные слои согласно способу соответственно изобретению могут легко заменяться так, что различные декоративные и/или тактильные элементы могут быть встроены в материал согласно различным пожеланиям заказчиков, потребителей и розничных торговцев в отношении молочных продуктов и прочего содержимого. Такое изготовление по требованиям заказчиков делает возможным производство отдельных, малых серий по-разному оформленных и точно соответствующих заказу упаковочных материалов, без создания проблем с задержками, отходами и логистикой в основной линии серийного производства материала.

Поставленные задачи решаются согласно настоящему изобретению посредством многослойного упаковочного материала, способа изготовления многослойного упаковочного материала, а также изготовленного из него упаковочного контейнера, как определено в пунктах прилагаемой формулы изобретения.

Подробное описание изобретения

Под термином «долговременное хранение» в связи с настоящим изобретением подразумевается, что упаковочный контейнер должен быть способен сохранять качества упакованного пищевого продукта, то есть, питательную ценность, гигиеническую безопасность и вкус, в условиях окружающей среды в течение по меньшей мере 1 или 2 месяцев, такого как по меньшей мере 3 месяцев, предпочтительно дольше, такого срока, как 6 месяцев, такого как 12 месяцев, или более.

Под термином «целостность упаковки» в общем подразумевается прочность упаковки, то есть, устойчивость к утечке или разрушению упаковочного контейнера. Основным вкладом в это свойство является то, что внутри упаковочного многослойного материала обеспечивается хорошая внутренняя адгезия между смежными слоями многослойного упаковочного материала. Еще одно условие следует из устойчивости материала к дефектам, таким как проколы, разрывы и тому подобные, внутри слоев материала, и еще одним дополнительным обстоятельством является прочность герметизирующих швов, которыми материал герметично соединяется при формировании упаковочного контейнера. Что касается самого многослойного упаковочного материала, то характеристика целостности тем самым главным образом сосредоточивается на адгезии соответствующих слоев многослойного материала к соседним с ними слоям, а также качестве материала индивидуальных слоев.

Термин «жидкий или полужидкий пищевой продукт» в общем подразумевает пищевые продукты, имеющие текучее содержимое, которое необязательно может содержать кусочки пищевого продукта. Молочные продукты и молоко, соевый соус, напитки на основе риса, зерен и семян, сок, фруктовая вода, негазированные напитки, энергетические напитки, спортивные напитки, кофейные или чайные напитки, кокосовый сок, чайные напитки, вино, супы, халапеньо, томаты, соусы (такие как соусы для макарон), соевое и оливковое масло представляют некоторые неограничивающие примеры обсуждаемых пищевых продуктов.

Термин «асептический» в связи с упаковочным материалом и упаковочным контейнером имеет отношение к условиям, где устранены, инактивированы или убиты микроорганизмы. Примерами микроорганизмов являются бактерии и споры. Как правило, процесс стерилизации применяется, когда продукт асептически упаковывается в упаковочный контейнер.

Под термином «корпусный слой» обычно подразумевается самый толстый слой, или слой, содержащий бóльшую часть материала в многослойном ламинате, то есть, слой, который главным образом обеспечивает механические свойства и размерную стабильность многослойного материала и упаковочных контейнеров, сложенных из многослойного материала. В контексте настоящего изобретения это также может означать слой, создающий самую большую величину толщины в сэндвичеобразной структуре, который, кроме того, взаимодействует со стабилизирующими облицовочными слоями, которые имеют более высокий модуль Юнга, на каждой стороне корпусного слоя, чтобы в достаточной степени достигать таких достаточных механических характеристик и размерной стабильности.

«Разделительный слой» представляет собой слой, который создает дистанцию или промежуток между значительно более тонкими слоями материала, которые имеют более высокий модуль Юнга и плотность, такими как бумажный слой с высокой плотностью и высокой жесткостью при растяжении, или фольга или пленка, размещенными на стороне разделительного слоя, то есть, обеспечивающим жесткость и стабильность слоем, так называемым облицовочным слоем. Разделительный слой имеет более низкую или сниженную собственную жесткость при изгибе, и поэтому сам существенно не содействует непосредственно жесткости при изгибе многослойного упаковочного материала. Однако косвенно он может очень сильно содействовать в результате взаимодействия со смежными или ламинированными слоями на обеих сторонах, причем некоторые из слоев имеют более высокий модуль Юнга, но меньшую толщину, по сравнению с разделительным слоем. В сэндвичеобразной конструкции важно, чтобы по меньшей мере один такой облицовочный слой, или усиливающий жесткость слой, присутствовал на каждой стороне разделительного слоя. Когда разделительный слой имеет очень низкую плотность и сам по себе не обеспечивает никакой характеристики жесткости при изгибе, требуется один облицовочный слой на каждой стороне разделительного слоя. Когда расстояние между бумажными облицовочными слоями увеличивается, также будет возрастать прочность при изгибе и жесткость при изгибе многослойной сэндвичеобразной структуры.

«Корпусный слой» может включать «разделительный слой» и дополнительно объединенный или встроенный слой внутри корпуса, но также может быть тем же, что и «разделительный слой». Термин «термосваривание» подразумевает процесс приваривания одной поверхности термопластичного материала к еще одной термопластичной поверхности. Термосвариваемый материал при надлежащих условиях, таких как подведение достаточного тепла и приложение давления, должен быть способен образовывать сварное соединение, когда приходит в контакт и прижимается к еще одному подходящему термопластичному материалу. Подходящее нагревание может достигаться индукционным нагревом или ультразвуковым нагревом, или с помощью других традиционных контактных или конвективных нагревательных средств, например, горячего воздуха.

Согласно первому аспекту изобретения, представлен многослойный упаковочный материал на основе целлюлозы для жидкого или вязкого пищевого продукта, для термосваривания с образованием асептических упаковочных контейнеров, включающий материал корпусного слоя, содержащий материал тарного картона на основе целлюлозы, включающий гофрированный материал и материал облицовочного картона, имеющий значение индекса ускоренного испытания на сжатие (SCT-индекс), то есть, нормализованный по удельному весу (граммажу) SCT, по меньшей мере 30 Нм/г в продольном (MD) направлении, по измерению согласно стандартам ISO 9895 и ISO 536, отдельный слой подложки для печати, размещенный на наружной стороне корпусного слоя, то есть, на стороне, обращенной наружу от упаковочного контейнера, выполненного из многослойного материала, и самый наружный, прозрачный, защитный полимерный слой на наружной стороне слоя подложки для печати, причем многослойный упаковочный материал дополнительно включает самый внутренний термосвариваемый и непроницаемый для жидкости слой из термопластичного полимера, причем самый внутренний полимерный слой предназначен для непосредственного контакта с зафасованным пищевым продуктом, слой барьерной металлической фольги или пленки с барьерным покрытием, наслоенный между корпусным слоем и самым внутренним слоем, и дополнительный барьерный слой, содержащий по меньшей мере от 50 вес.% до 100 вес.% полиамида, также размещенный между корпусным слоем и самым внутренним термосвариваемым слоем.

Устранением декоративной функции современного корпусного слоя, то есть, белой пригодной для печати поверхности, на которой может быть напечатан цветной декоративный рисунок, а также по меньшей мере некоторой части жесткости при изгибе корпусного слоя, и вместо этого наслоением низкокачественного корпусного слоя на отдельный слой подложки для печати снаружи корпусного слоя, может обеспечиваться более высокая гибкость процесса изготовления по-разному оформленных упаковочных многослойных материалов при более низких затратах и за более короткое время на освоение новой продукции от заказа до поставки. Соответственно этому, становиться более простым изменение внешнего вида упаковочных контейнеров, без каких-то изменений производственного процесса и сырьевых материалов, простой заменой подложки для печати и конкретного напечатанного декоративного рисунка. Слой подложки для печати может быть белым, коричневым, окрашенным, металлизированным, и т.д. В то же время будет по-прежнему получаться механическая и размерная стабильность упаковочных контейнеров с хорошим внешним видом благодаря эффекту сэндвичеобразной структуры слоев в многослойном материале в целом.

Тем самым между корпусным слоем и самым внутренним термосвариваемым и непроницаемым для жидкости слоем является наслоенной барьерная металлическая фольга или полимерная пленка с барьерным покрытием. Одной предпочтительной барьерной металлической фольгой является алюминиевая фольга. В альтернативном варианте, между ними может быть наслоена подложка из полимерной пленки, имеющая барьерное покрытие, такое как барьерное покрытие, нанесенное в виде дисперсии или жидкостной пленки, или осажденное из паровой фазы барьерное покрытие. Такие барьерные фольги и пленки имеют общий недостаток в том, что фактический барьерный материал является либо относительно хрупким или чувствительным к напряжению материалом с относительно низкой способностью к растяжению, либо наносится с очень тонкой, и поэтому чувствительной, толщиной покрытия, или же ввиду обоих из них. Их чувствительность к механическому напряжению обычно не уменьшается при нанесении их в виде более толстых слоев, но, скорее, наоборот. Во время преобразования многослойного упаковочного материала в упаковочный контейнер есть несколько операций, при которых создается механическая деформация материалов слоев, такая как сминание материала, изгибание и складывание материала, а также заваривание его с образованием сложенных и отформованных упаковок. Хотя эти барьерные материалы и покрытия изначально имеют очень эффективные барьерные свойства, они должны быть хорошо согласованы с многослойными упаковочными материалами, чтобы выдерживать необходимые механические напряжения.

Когда нарушается баланс свойств между слоями в многослойном упаковочном материале вследствие отклонения от стандартной, традиционной многослойной структуры, возникает необходимость в компенсации потери некоторых свойств. Было выяснено, что хорошим подходом к смягчению влияния таких изменений является добавление слоя барьерного для кислорода полимера, такого как полиамид, чтобы компенсировать, устранять и приглушать любые проблемы, которые могут возникать в результате изменения. Полиамид в общем имеет хорошие термопластические свойства, чтобы быть пригодным в качестве ламинированного слоя, создает хорошие поверхности раздела с соседними слоями, и также обеспечивает некоторые барьерные свойства в отношении газов, таких как кислород, и прочих медленно мигрирующих соединений, таких свободные жирные кислоты. Полиамид, как правило, не является достаточного хорошим самостоятельным барьерным материалом, но в контексте применения его в качестве буферного компенсирующего слоя он должен наноситься лишь в малых количествах, таких как менее 10 г/м2.

Дополнительный барьерный слой, содержащий по меньшей мере 50 вес.% полиамида, может быть размещен между барьерной металлической фольгой или пленкой с барьерным покрытием, и самым внутренним термосвариваемым слоем. При такой конфигурации слоев полиамидный барьерный слой может действовать и как дополнительный кислородный барьер, и как барьер против свободных жирных кислот, мигрирующих из зафасованного пищевого продукта в упаковочный материал и через него наружу.

В частности, когда полиамид вводится на внутреннюю сторону металлического барьерного слоя, этим предотвращается миграция свободных жирных кислот в зафасованных пищевых продуктах из пищевого продукта к металлическому барьерному слою, и тем самым барьерные свойства барьерного(-ных) слоя(-ев) могут сохраняться незатронутыми, и адгезия внутренних термосвариваемых полимерных слоев к барьерной металлической фольге или пленке с барьерным покрытием может сохраняться в течение более длительного срока годности.

Дополнительный барьерный слой может содержать полиамид в смеси с сополимером этилена и винилового спирта (EVOH). Материал EVOH также вносит вклад в дополнительные барьерные свойства подобно полиамиду, но не имеет таких же благоприятных характеристик обрабатываемости в (со-)экструзионном нанесении покрытия из расплава и операциях ламинирования. Подобные соображения применимы к полиэтилентерефталату (PET), и в качестве альтернативы применима смесь полиамида и PET. Тем самым дополнительный барьерный слой содержать полиамид в количестве 50 вес.% или выше, в смеси с полиэтилентерефталатом (PET).

Полиамид может включать ароматический или полуароматический полиамид. Такие полиамиды могут обеспечивать лучшие барьерные свойства в отношении мигрирующих свободных жирных кислот, благодаря чему такая комбинация является особенно благоприятной для упаковки фруктовых соков и тому подобного.

Дополнительный барьерный слой может быть нанесен в количестве от 3 до 12 г/м2, таком как от 3 до 10 г/м2, таком как от 3 до 8 г/м2, таком как от 3 до 6 г/м2.

Пригодная пленочная подложка для пленок с барьерным покрытием может представлять собой полимерную пленку, выбранную из группы, состоящей из пленок на основе сложных полиэфиров, таких как ориентированный или неориентированный полиэтилентерефталат (PET), ориентированный или неориентированный полиэтиленфураноат (PEF), ориентированный или неориентированный полибутилентерефталат (PBT), полиэтиленнафталат (PEN), полиамиды, такие как неориентированный или ориентированный полиамид (PA, OPA, BOPA), сополимеры этилена и винилового спирта (EVOH), полиолефины, такие как полипропилен, моно- или биаксиально ориентированный полипропилен (PP, OPP, BOPP), полиэтилены, такие как ориентированный или неориентированный полиэтилен высокой плотности (HDPE), линейный полиэтилен низкой плотности (LLDPE), и циклоолефиновые сополимеры (COC), и смеси любых из указанных полимеров, или многослойной пленкой, имеющей поверхностный слой, включающий любой из указанных полимеров или их смеси.

Согласно некоторым вариантам исполнения, барьерные свойства могут отчасти обеспечиваться полимерным слоем или многослойной структурой, или пленкой из одного или многих барьерных полимеров, в то время как в других вариантах исполнения полимер пленки используется только для цели создания подложки для последующего нанесения барьерного покрытия.

Барьерные свойства в отношении кислорода могут быть обеспечены тонкими покрытиями жидкостной пленки, например, барьерных полимеров, покрытие из которых наносится в форме дисперсии или раствора в жидкостной среде или растворителе, на подложку, такую как бумага или подложка из полимерной пленки, и затем высушивается с образованием тонких барьерных покрытий. Важно, чтобы эти дисперсия или раствор были однородными и стабильными, приводя к равномерному покрытию с единообразными барьерными свойствами. Примерами пригодных полимеров для водных композиций являются поливиниловые спирты (PVOH), диспергируемые в воде сополимеры этилена и винилового спирта (EVOH), или диспергируемые в воде или водорастворимые полимеры на основе полисахаридов. Такие слои, нанесенные в виде покрытия из дисперсии или так называемой жидкостной пленки (LFC), могут быть сделаны очень тонкими, вплоть до десятых долей грамма на м2, и могут обеспечивать высококачественные однородные слои, при условии, что дисперсия или раствор являются однородными и стабильными, то есть, тщательно приготовленными и смешанными. PVOH имеет превосходные характеристики кислородного барьера в сухих условиях, и также проявляет очень хорошие барьерные свойства в отношении запахов, то есть, способность предотвращать проникновение пахучих веществ в упаковочный контейнер из окружающей среды, например, в холодильнике или в складском помещении, каковая способность становится важной при долговременном хранении упаковок. Кроме того, такие полимерные слои, образованные покрытием из жидкостной пленки диспергируемых в воде или водорастворимых полимеров, часто проявляют хорошую внутреннюю адгезию к соседним слоям, что содействует хорошей целостности готового упаковочного контейнера.

Соответственно этому, такой барьерный полимер тем самым выбирается из группы, состоящей из полимеров на основе винилового спирта, таких как PVOH или диспергируемый в воде EVOH, полимеров на основе акриловой кислоты или метакриловой кислоты (PAA, PMAA), полисахаридов, например, таких как крахмал или производные крахмала, целлюлозных нанофибрилл (CNF), нанокристаллической целлюлозы (NCC), хитозана, гемицеллюлозы, или других производных целлюлозы, диспергируемого в воде поливинилиденхлорида (PVDC), или диспергируемых в воде сложных полиэфиров, или комбинаций двух или более из них.

Полимерный связующий материал более предпочтительно выбирается из группы, состоящей из PVOH, диспергируемого в воде EVOH, полисахаридов, например, таких как крахмал или производные крахмала, хитозана, или других производных целлюлозы, или комбинаций двух или более из них.

Такие барьерные полимеры тем самым надлежащим образом наносятся способом нанесения покрытия из жидкостной пленки, то есть, в форме водной или на основе растворителя дисперсии или раствора, которая при нанесении растекается в тонкий однородный слой на подложке, и после этого высушивается.

Водные композиции обычно имеют определенные преимущества в плане защиты окружающей среды. Жидкостная газобарьерная композиция предпочтительно имеет водную основу, поскольку такая композиция обычно представляет также меньшую опасность для производственной среды на рабочем месте, нежели системы на основе растворителей.

Газобарьерный полимер наиболее предпочтительно представляет собой PVOH, поскольку он имеет все вышеуказанные хорошие свойства, то есть, характеристики формирования пленки, газобарьерные свойства, экономическую эффективность, совместимость с пищевыми продуктами, и барьерные характеристики в отношении запахов.

Газобарьерная композиция на основе PVOH действует лучше всего, когда PVOH имеет степень омыления по меньшей мере 98%, предпочтительно по меньшей мере 99%, хотя PVOH с более низкими степенями омыления также обеспечивают газобарьерные свойства.

Жидкостная композиция может дополнительно включать неорганические частицы, чтобы еще больше улучшать газобарьерные свойства в отношении кислорода.

Например, полимерный связующий материал может быть смешан с неорганическим соединением, которое имеет пластинчатую форму или форму хлопьев. При слоистом размещении хлопьевидных неорганических частиц молекула газообразного кислорода должна мигрировать по более длинному пути, по извилистой траектории, через слой кислородного барьера, чем обычный прямолинейный путь сквозь барьерный слой.

Неорганическое пластинчатое соединение представляет собой так называемое соединение из наночастиц, диспергированное до расслоенного состояния, то есть, ламели слоистого неорганического соединения отделяются друг от друга посредством жидкостной среды. Тем самым слоистое соединение предпочтительно может набухать или расщепляться полимерной дисперсией или раствором, которые при диспергировании проникают в слоистую структуру неорганического материала. Оно также может быть подвергнуто набуханию действием растворителя перед добавлением раствора полимера или дисперсии полимера. Таким образом, неорганическое пластинчатое соединение диспергируется до расслоенного состояния в жидкостной газобарьерной композиции и в высушенном барьерном слое. Имеются многие химически стабильные наноглинистые минералы, но предпочтительными наночастицами являются наночастицы монтмориллонита, такие как очищенный монтмориллонит или подвергнутый натриевому обмену монтмориллонит (Na-MMT). Неорганическое соединение из пластинчатых наноразмерных частиц или глинистый минерал предпочтительно имеет аспектное отношение 50-5000, и размер частиц до около 5 мкм в расслоенном состоянии.

Подходящие неорганические частицы главным образом состоят из пластинчатых частиц бентонита, имеющих аспектное отношение от 50 до 5000.

Барьерный слой предпочтительно включает от около 1 до около 40 вес.%, более предпочтительно от около 1 до около 30 вес.%, и наиболее предпочтительно от около 5 до около 20 вес.% неорганического пластинчатого соединения, в расчете на вес сухого покрытия. Если количество является слишком малым, газобарьерные свойства нанесенного в виде покрытия и высушенного барьерного слоя не будут заметно улучшены по сравнению с ситуацией, когда неорганическое пластинчатое соединение не применяется. Если количество является слишком большим, будет становиться более затруднительным нанесение жидкостной композиции в виде покрытия, и более затруднительным обращение с нею в резервуаре для хранения и в трубопроводах системы нанесения. Барьерный слой предпочтительно включает от около 99 до около 60 вес.%, более предпочтительно от около 99 до около 70 вес.%, и наиболее предпочтительно от около 95 до около 80 вес.% полимера, в расчете на вес сухого покрытия. В газобарьерную композицию могут быть введены добавки, такие как стабилизатор дисперсии или тому подобные, предпочтительно в количестве не более, чем около 1 вес.%, в расчете на сухое покрытие. Общее содержание сухого вещества в композиции предпочтительно составляет от 5 до 15 вес.%, более предпочтительно от 7 до 12 вес.%.

Согласно другому предпочтительному варианту исполнения, неорганические частицы главным образом состоят из пластинчатых частиц талька, имеющих аспектное отношение от 10 до 500. Композиция предпочтительно содержит частицы талька в количестве от 10 до 50 вес.%, более предпочтительно от 20 до 40 вес.% частиц талька, в расчете на вес сухого вещества. При содержании ниже 20 вес.% нет существенного повышения газобарьерных свойств, тогда как выше 50 вес.% покрытый слой может быть более хрупким и разрушающимся, поскольку имеется меньшая внутренняя когезия между частицами в слое. Количество полимерного связующего материала оказывается слишком малым для обволакивания и диспергирования частиц и наслоения их друг на друга внутри слоя. Общее содержание сухого вещества в такой жидкостной барьерной композиции из PVOH и частиц талька может составлять между 5 и 25 вес.%.

Неожиданно хорошие барьерные свойства в отношении кислорода могут быть достигнуты, когда применяются частицы коллоидального кремнезема, имеющие размер частиц 3-150 нм, предпочтительно 4-100 нм, и еще более предпочтительно 5-70 нм, каковые частицы предпочтительно является аморфными и сферическими. Кроме того, применение частиц коллоидального кремнезема имеет такое преимущество, что жидкостная барьерная композиция может быть нанесена при содержании сухого вещества 15-40 вес.%, предпочтительно 20-35 вес.%, и еще более предпочтительно 24-31 вес.%, благодаря чему сокращается потребность в принудительном высушивании.

Менее предпочтительными альтернативами неорганическим частицам согласно изобретению являются частицы каолина, слюды, карбоната кальция, и т.д.

Предпочтительным полимерным связующим материалом, также когда для создания барьерных свойств в отношении кислорода применяются неорганические частицы, является PVOH, отчасти благодаря упомянутым выше благоприятным свойствам его. В дополнение, PVOH является предпочтительным по соображениям смешения, то есть, он, как правило, легко диспергирует или расслаивает неорганические частицы в водном растворе PVOH с образованием стабильной смеси PVOH и частиц, обеспечивая тем самым возможность создания хорошей покровной пленки с однородными составом и морфологией.

Согласно изобретению, указанный газобарьерный слой в отношении кислорода предпочтительно наносится в общем количестве от 0,1 до 5 г/м2, предпочтительно от 0,5 до 3,5 г/м2, более предпочтительно от 0,5 до 2 г/м2, в расчете на вес сухого вещества. При содержании ниже 0,1 г/м2 газобарьерные свойства вообще не будут достигаться, тогда как выше 5 г/м2 покровный слой не будет обеспечивать экономичность упаковочного многослойного материала ввиду высокой стоимости барьерных полимеров, в общем, и вследствие высокой стоимости энергии для испарения жидкости. Распознаваемый уровень эффективности кислородного барьера достигается при содержании PVOH 0,5 г/м2 и выше, и хороший баланс между барьерными свойствами и стоимостью достигается между 0,5 и 3,5 г/м2.

Согласно предпочтительному варианту осуществления изобретения, газобарьерный слой в отношении кислорода наносится в двух последовательных стадиях с промежуточным высушиванием, в виде двух частичных слоев. Будучи нанесенным в виде двух частичных слоев, каждый слой надлежащим образом наносится в количествах от 0,1 до 2,5 г/м2, предпочтительно от 0,5 до 1 г/м2, и обеспечивает более высокое качество всего слоя в целом при более низком количестве жидкостной газобарьерной композиции. Два частичных слоя более предпочтительно наносятся в количестве от 0,5 до 2 г/м2 каждый, предпочтительно от 0,5 до 1 г/м2 каждый.

Согласно иному варианту осуществления изобретения, барьерные покрытия могут быть нанесены с помощью физического осаждения из паровой фазы (PVD) или химического осаждения из паровой фазы (CVD) на поверхность подложки из пленочного материала. Сам по себе материал подложки также может вносить вклад в некоторые свойства, но должен прежде всего иметь надлежащие свойства поверхности, пригодные для принятия осаждаемого из паровой фазы покрытия, и должен эффективно действовать в процессе осаждения из паров.

Тонкие осажденные из паровой фазы слои обычно имеют всего лишь нанометровую толщину, то есть, имеют толщину порядка величины нанометров, например, от 1 до 500 нм (от 50 до 5000 Å), предпочтительно от 1 до 200 нм, более предпочтительно от 1 до 100 нм, и наиболее предпочтительно от 1 до 50 нм.

Один общеизвестный тип осажденного из паровой фазы покрытия, часто имеющего барьерные свойства, в частности, барьерные свойства в отношении водяного пара, представляют собой так называемые металлизированные слои, например, образованные физическим осаждением из паровой фазы (PVD) покрытия из металлического алюминия.

Такой осажденный из паров слой, по существу состоящий из металлического алюминия, может иметь толщину от 5 до 50 нм, которая соответствует менее чем 1% алюминиевого металлического материала, присутствующего в алюминиевой фольге с традиционной для упаковки толщиной, то есть, 6,3 мкм. В то время как для осажденных из паров металлических покрытий требуется значительно меньшее количество металлического материала, они создают лишь не более чем низкий уровень барьерных для кислорода свойств, и должны сочетаться с дополнительным газобарьерным материалом, чтобы получить готовый многослойный материал с достаточными барьерными свойствами. С другой стороны, он может дополнять еще один газобарьерный слой, который не имеет барьерных свойств в отношении водяного пара, но который скорее чувствителен к влаге.

Другие примеры осажденных из паров покрытий представляют собой покрытия из оксида алюминия (AlOx) и оксида кремния (SiOx). Как правило, такие PVD-покрытия являются более хрупкими и менее пригодными для введения в упаковочные материалы ламинированием. Металлизированные слои, как исключение, имеют подходящие механические свойства для многослойного материала, несмотря на то, что выполнены методом PVD, однако в общем создающие более слабый барьер для газообразного кислорода.

Другие покрытия, которые были исследованы для многослойных упаковочных материалов, могут быть нанесены с помощью способа плазменно-химического осаждения из паровой фазы (PECVD), в котором пар соединения осаждается на подложку при более или менее окислительных условиях среды. Покрытия из оксида кремния (SiOx), например, могут быть также нанесены способом PECVD, и затем могут быть получены очень хорошие барьерные свойства при определенных условиях нанесения покрытия и составах газа. К сожалению, SiOx-покрытия проявляют плохие характеристики адгезии, когда наслаиваются экструзионным ламинированием на полиолефины и прочие смежные полимерные слои, и ламинированный материал подвергается воздействию сырых или очень влажных условий упаковки. Требуются специальные дорогостоящие адгезивы или адгезивные полимеры для достижения и сохранения достаточной адгезии в упаковочном многослойном материале типа, предназначенного для картонной упаковки жидкостей.

В альтернативном варианте, осажденное из паров покрытие представляет собой барьерный слой из аморфного гидрогенизированного углерода, нанесенный способом стимулированного плазмой химического осаждения из паровой фазы, PECVD, так называемого алмазоподобного углерода (DLC). DLC определяет класс аморфного углеродного материала, который проявляет некоторые из типичных свойств алмаза. В качестве технологического газа в плазме для создания покрытия предпочтительно используется газообразный углеводород, например, такой как ацетилен или метан. Как подчеркивалось выше, теперь выяснилось, что такие DLC-покрытия обеспечивают хорошую и достаточную адгезию с соседними полимерным или адгезивным слоям в многослойном упаковочном материале во влажных условиях испытания. В частности, хорошая адгезивная совместимость со смежными ламинированными полимерными слоями, то есть, полимерными слоями, которые приклеиваются к барьерному DLC-покрытию или покрывают его, была обнаружена с полиолефинами и, в частности, полиэтиленом и сополимерами на основе полиэтилена.

Такое барьерное DLC-покрытие придает хорошие характеристики барьера и целостности заполненным жидкостью упаковочным контейнерам, изготовленным из упаковочного многослойного материала, включающего барьерную пленку, имеющую барьерное покрытие, содействуя хорошим механическим свойствам, хорошим барьерным свойствам в отношении разнообразных веществ, мигрирующих через такие многослойные материалы по направлениям как внутрь, так и наружу из заполненной упаковки, а также приводя к превосходной адгезии к соседним полимерным слоям в многослойном материале. Соответственно этому, барьерная пленка из слоя подложки из сложного полиэфира или полиамида, имеющего барьерное DLC-покрытие, может создавать упаковочный многослойный материал и упаковочный контейнер с барьерными в отношении кислорода свойствами, а также барьерными в отношении водяного пара свойствами, для долговременного хранения в условиях окружающей среды, такого как в течение до 2-6 месяцев, такого как в течение до 12 месяцев. В дополнение, барьерное DLC-покрытие обеспечивает хорошие барьерные свойства в отношении разнообразных ароматических и вкусо-ароматических веществ, присутствующих в упакованном пищевом продукте, к низкомолекулярным веществам, которые могут возникать в соседних слоях материалов, и к запахам, и к иным газам, нежели кислород. Более того, барьерное DLC-покрытие проявляет хорошие механические свойства, будучи нанесенным в виде покрытия на подложки из полимерной пленки, когда наслаивается в упаковочный многослойный материал на основе картона, выдерживая условия ламинирования и последующего придания формы сгибанием упаковочного многослойного материала и закупоривания его с образованием заполненных упаковок.

Кроме того, DLC-покрытия имеют то преимущество, что являются хорошо пригодными для переработки, не создавая в повторно используемом содержимом остатков, которые содержат элементы или материалы, которые естественным образом не существуют в природе и в окружающей нас среде.

Применение вышеописанных адгезивных полимеров не должно быть необходимым для достаточного связывания с конкретными металлизированными слоями или барьерными DLC-покрытиями согласно изобретению. Адгезия металлизированных слоев к полиэтиленовым слоям является хорошей, и достаточная и надлежащая адгезия к полиолефиновым слоям как смежным слоям также была показана в отношении DLC, на уровне по меньшей мере 200 Н/м, таком как по меньшей мере 300 Н/м. Измерения адгезии выполнялись при комнатной температуре на испытательном приборе с отрывающей нагрузкой под углом 180° (Telemetric Instrument AB), через 24 часа после наслоения LDPE. Отслаивание проводилось по поверхности раздела DLC/LDPE, причем в качестве захвата для отслаивания служил барьерный слой. При необходимости на расслаиваемую поверхность раздела во время отрывания добавлялись капельки дистиллированной воды для оценки адгезии во влажных условиях, то есть, в условиях, когда многослойный упаковочный материал насыщался мигрирующей через слои материала влагой из жидкости, сохраняемой в упаковочном контейнере, изготовленном из многослойного материала, и/или при хранении в сырых местах или в среде с высокой влажностью. Полученное значение адгезии выражается в Н/м и представляет собой среднюю величину из 6 измерений.

Тем самым сухая адгезия свыше 200 Н/м обеспечивает то, что слои не расслаиваются при нормальных условиях изготовления упаковки, например, при изгибании и формованием путем складывания многослойного материала. Мокрая адгезия на таком уровне обеспечивает то, что слои многослойного материала не отслаиваются после заполнения и формирования упаковки, во время транспортирования, распределения и хранения. Внутренний слой связующего полимера может быть нанесен в виде покрытия непосредственно на подложку из полимерной пленки, имеющую нанесенный на нее барьерный DLC-слой, с использованием обычных способов и устройств, например, таких, какие применяются для ламинирования алюминиевой фольги, в частности, горячего ламинирования (экструзии) полимерного слоя из расплавленного полимера на барьерное DLC-покрытие. Кроме того, возможно использование предварительно изготовленной полимерной пленки и связывание ее непосредственно с несущей пленкой с барьерным покрытием при локальном расплавлении ее, например, подведением тепла с горячего цилиндра или нагретого валика. Из вышеизложенного очевидно, что с DLC-барьерной пленкой можно обращаться так же, как с барьером из алюминиевой фольги, способами ламинирования и преобразования в многослойный упаковочный материал, то есть, с помощью экструзионного ламинирования и экструзионного нанесения покрытий. Ламинирующее оборудование и способы не требуют любой модификации, например, добавлением специфических адгезивных полимеров или связующих/соединяющих слоев, что может потребоваться при других покрытых с использованием плазмы материалов. В дополнение, новая барьерная пленка, включающая нанесенный на нее барьерный DLC-слой, может быть изготовлена такой же тонкой, как алюминиевая фольга, без вредного влияния на барьерные свойства конечной упаковки для пищевого продукта.

Материал корпусного слоя может иметь граммаж от 100 до 300 г/м2, такой как от 100 до 200 г/м2.

Термопластичный полимер самого внутреннего термосвариваемого слоя может представлять собой полиолефин, такой как полиэтилен.

Подходящие термопластичные полимеры для самых наружных и самых внутренних термосвариваемых непроницаемых для жидкости слоев в многослойном упаковочном материале согласно изобретению представляют собой полиолефины, такие как полиэтиленовые и полипропиленовые гомо- или сополимеры, предпочтительно полиэтилены, и более предпочтительно полиэтилены, выбранные из группы, состоящей из полиэтилена низкой плотности (LDPE), линейного LDPE (LLDPE), полученных с использованием односайтовых металлоценовых катализаторов полиэтиленов (m-LLDPE), и их смесей или сополимеров. Согласно предпочтительному варианту исполнения, самый наружный термосвариваемый и непроницаемый для жидкости слой представляет собой LDPE, тогда как самый внутренний термосвариваемый непроницаемый для жидкости слой составлен смешанной композицией m-LLDPE и LDPE для оптимального ламинирования и характеристик термосваривания. Самые наружные и самые внутренние термопластичные полимерные могут быть нанесены способом (со-)экструзионного нанесения покрытий расплавленного полимера до желательной толщины. В альтернативном варианте, самые наружные и/или самые внутренние непроницаемые для жидкости и термосвариваемые слои могут быть нанесены в форме предварительно изготовленных, ориентированных или неориентированных пленок. Согласно еще одному варианту исполнения, самый наружный термосвариваемый непроницаемый для жидкости и защитный слой термопластичного полимера может быть нанесен с помощью покрытия из водной дисперсии термопластичного полимера, такого, как когда желательна только малая толщина такого самого наружного слоя, или когда такой способ предпочтителен по другим соображениям.

Те же самые термопластичные материалы на основе полиолефинов, в частности, полиэтилены, как перечисленные выше в отношении самых наружных и самых внутренних слоев, также пригодны в связующих слоях внутри многослойного материала, то есть, между корпусным, или сердцевинным, слоем, и барьерной металлической фольгой или пленкой с барьерным покрытием.

Согласно конкретному варианту исполнения, барьерная металлическая фольга или барьерная пленка с барьерным покрытием наслаивается на корпусный слой с помощью связующего адгезива из модифицированного акриловой кислотой полиэтиленового сополимера, наносимого в количестве от 0,5 до 3 г/м2, таком как от 1-2 г/м2, таком как от 1-1,5 г/м2, в расчете на содержание сухого вещества. Было обнаружено, что это очень хорошо действует для ламинирования алюминиевой барьерной фольги на корпусный слой материала тарного картона при всего лишь очень малом количестве водной адгезивной композиции с содержанием сухого вещества от 20 до 50 вес.%, таким как от 30 до 50 вес.%, которой обеспечивается возможность частично абсорбироваться в сетчатую структуру волокон поверхности целлюлозного корпусного слоя, так, что наносятся только около 2 г/м2 адгезивного полимера, и поверхности наслаиваются друг на друга. Как раз вопреки прежнему мнению, алюминиевая барьерная фольга не требует размещения более толстого подстилающего экструдированого из расплава слоя в качестве смежного слоя для ламинирования на корпусный слой.

В альтернативном варианте, конечно, также возможно наслоение алюминиевой фольги на корпусный слой традиционным путем с использованием экструзионного ламинирования расплава с образованием слоя из термопластичного полимера, такого как полиолефин, такого как полиэтилен, такого как полиэтилен низкой плотности (LDPE), в качестве промежуточного связующего слоя между двумя ламинируемыми поверхностями.

Другие пригодные адгезивные полимеры для экструдированных из расплава связующих слоев внутри многослойного материала, то есть, между наружным термосвариваемым слоем и металлической барьерной фольгой, или слоем подложки с барьерным или загрунтованным покрытием, или для связывания имеющей барьерное покрытие пленки с корпусным слоем в одно- или многослойной структуре такого связующего слоя в многослойном материале, представляют собой так называемые адгезивные термопластичные полимеры, такие как модифицированные полиолефины, которые главным образом основываются на сополимерах LDPE или LLDPE, или привитых сополимерах с функциональными группами, содержащих такие мономерные структурные единицы, как карбоксильные или глицидильные функциональные группы, например, мономеры (мет)акриловой кислоты или мономеры малеинового ангидрида (MAH) (то есть, сополимер этилена и акриловой кислоты (EAA) или сополимер этилена и метакриловой кислоты (EMAA)), сополимер этилена и глицидил(мет)акрилата (EG(M)A) или MAH-привитый полиэтилен (MAH-g-PE). Еще один пример таких модифицированных полимеров или адгезивных полимеров представляют так называемые иономеры или иономерные полимеры. Модифицированный полиолефин предпочтительно представляет собой сополимер этилена и акриловой кислоты (EAA) или сополимер этилена и метакриловой кислоты (EMAA).

Также могут быть применимыми соответствующие модифицированные термопластичные адгезивы или связующие слои на основе полипропилена, в зависимости от требований к готовым упаковочным контейнерам.

Такие адгезивные полимерные слои или связующие слои обычно наносятся совместно с соответствующим наружным слоем или дополнительными связующими корпусный и барьерный слоями в операции соэкструзионного нанесения покрытий.

Слой подходящей подложки для печати представляет собой бумага, имеющая бумажную или металлизированную базовую поверхность для печати и граммаж от 20 до 100 г/м2, такой как от 20 до 80 г/м2, такой как от 30 до 70 г/м2.

Такая подложка для печати может иметь пригодную для печати поверхность, которая представляет собой покрытую глиной белую поверхность бумаги, или коричневую поверхность натуральной бумаги, или металлизированную пленку, или металлизированную поверхность бумаги.

Слой подложки для печати альтернативно может представлять собой полимерную пленку, имеющую желательный цвет или металлизированную базовую поверхность с печатью.

Один сорт подходящей подложки для печати может представлять собой стабилизирующую растянутую и предварительно изготовленную полимерную пленку, которая может быть выбрана из группы, состоящей из пленок на основе любого из сложных полиэфиров, таких как ориентированный или неориентированный полиэтилентерефталат (PET), ориентированный или неориентированный полиэтиленфураноат (PEF), ориентированный или неориентированный полибутилентерефталат (PBT), полиэтиленнафталат (PEN), полиамиды, такие как неориентированный или ориентированный полиамид (PA, OPA, BOPA), сополимеры этилена и винилового спирта (EVOH), полиолефины, такие как полипропилен, моно- или биаксиально ориентированный полипропилен (PP, OPP, BOPP), полиэтилены, такие как ориентированный или неориентированный полиэтилен высокой плотности (HDPE), линейный полиэтилен низкой плотности (LLDPE), и циклоолефиновые сополимеры (COC), и смеси любых из указанных полимеров, или многослойной пленкой, имеющей поверхностный слой, включающий любой из указанных полимеров или их смеси.

Во втором аспекте изобретения представлен упаковочный контейнер для жидкого, полужидкого или вязкого пищевого продукта, включающий многослойный упаковочный материал согласно изобретению. Упаковочный контейнер может быть полностью изготовлен из многослойного упаковочного материала формованием путем складывания листовидной или лентообразной заготовки в кубическую или другой формы сложенную упаковку, или только в упаковку в форме мешочка. В альтернативном варианте, он может быть использован как гильза из упаковочного материала, соединяемая с пластиковым верхом бутылки, или тому подобным.

Упаковочные контейнеры согласно изобретению имеют улучшенные, или по меньшей мере равные, технические характеристики сравнительно с контейнерами из подобного упаковочного материала на основе традиционного картона для упаковки жидкостей, и значительно меньшую стоимость материалов. С позиции традиционных представлений было непредсказуемым и неожиданным, что снизить стоимость можно сокращением или изменением материалов слоев.

В третьем аспекте изобретения представлен способ изготовления многослойного упаковочного материала на основе целлюлозы для упаковки жидкого, полужидкого или вязкого пищевого продукта согласно изобретению, включающий стадии, в любом порядке, в которых

а) наслаивают барьерную металлическую фольгу или пленку с барьерным покрытием на материал корпусного слоя, включающий материал тарного картона на основе целлюлозы, имеющий значение SCT-индекса по меньшей мере 30 Нм/г в продольном (MD) направлении, по измерению согласно стандартам ISO 9895 и ISO 536,

b) наносят дополнительный барьерный слой, включающий по меньшей мере 50 вес.% полиамида, на другую, неламинированную сторону барьерной металлической фольги или пленки с барьерным покрытием,

с) наносят самый внутренний термосвариваемый слой термопластичного полимера на неламинированную (внутреннюю) сторону дополнительного барьерного слоя, содержащего полиамид,

d) наносят дополнительные слои, включающие слой подложки для печати, с напечатанным декоративным рисунком или без него, на другую, наружную сторону материала корпусного слоя.

Материалы тарного картона включают как гофрированные материалы, так и материалы облицовочного картона.

Барьерная металлическая фольга или пленка с барьерным покрытием могут быть ламинированы на материал корпусного слоя нанесением водной адгезивной композиции на одну из ламинируемых поверхностей, и обеспечением абсорбции адгезивной композиции в целлюлозную поверхность корпусного слоя, в то же время с прижатием слоев для склеивания между собой пропусканием их по меньшей мере через один зазор между прижимными валиками, без выполнения любой операции или стадии высушивания.

Когда ламинирование проводится наслоением с использованием водной адгезивной композиции, то есть, способом ламинирования, в котором наносится только очень малое количество полимерного адгезива, и две ламинируемых поверхности соединяются друг с другом, тогда как водная среда или растворитель абсорбируется в сетчатую структуру целлюлозных волокон в наслоенном(-ных) слое(-ях), и не требуется дополнительное высушивание или нагревание, достигается дополнительный преимущественный эффект. В то время как требуется меньшее количество термопластичного связующего материала, такого как для экструзионного ламинирования расплава, возрастает относительная доля слоев бумаги или материала на основе целлюлозы в упаковочном материале. Кроме того, может быть сокращена толщина барьерных слоев, если имеет место эффективная комбинация свойств разнообразных материалов слоев, входящих в состав многослойного упаковочного материала, таких как барьерные свойства адгезивного полимера.

В альтернативном варианте исполнения слои могут быть ламинированы экструзионным ламинированием расплава, что, однако, влечет за собой более высокие затраты.

Дополнительный барьерный слой может быть нанесен соэкструзией расплава вместе с самым внутренним термосвариваемым слоем на барьер из алюминиевой фольги в совместной стадии b-с). Это является наиболее экономичным и рациональным путем нанесения внутренних полимерных слоев, то есть, совместно в одной операции соэкструзии. Однако это может выполняться в двух стадиях, или нанесением внутреннего термосвариваемого слоя в форме предварительно изготовленной пленки экструзионным ламинированием ее на внутреннюю сторону алюминиевой фольги соэкструзией расплава дополнительного барьерного полимерного материала с соседними связующими слоями между ними.

Термопластичный полимер самого внутреннего термосвариваемого слоя может представлять собой полиолефин, такой как полиэтилен, такой как смесь полученного с использованием металлоценового катализатора линейного полиэтилена низкой плотности (m-LLDPE) и полиэтилена низкой плотности (LDPE). Когда самый внутренний термосвариваемый слой наносится непосредственно на барьерную бумагу с уплотненной поверхностью, показано, что барьерные свойства ламинированного материала значительно возрастают.

Слой подложки для печати на наружной стороне материала корпусного слоя может быть дополнительной бумагой, имеющей плотность выше 800 кг/м3, и граммаж 100 г/м2 или ниже, такой как 80 г/м2 или ниже, такой как 70 г/м2 или ниже, для функционирования в качестве облицовочного слоя в сэндвичеобразной структуре, во взаимодействии с материалом корпусного слоя, действующего как разделительный слой, и барьером из алюминиевой фольги на противоположной стороне, то есть, внутренней стороне, материала корпусного слоя.

В дополнительном варианте исполнения способ включает стадии

а) формирования ленты корпусного слоя центрального модуля, включающего целлюлозный разделительный слой из материала тарного картона, имеющего граммаж от 100 до 300 г/м2, и значение SCT-индекса по меньшей мере 30 Нм/г в продольном (MD) направлении, по измерению согласно стандартам ISO 9895 и ISO 536,

b) формирования ленты материала наружного модуля, включающего по меньшей мере слой подложки для печати с напечатанным на нем или нанесенным на него декоративным рисунком или без него, причем материал наружного модуля предназначен для той стороны корпусного материала, которая обращена к наружной стороне упаковочного контейнера, изготовленного из многослойного упаковочного материала,

с) наслоения друг на друга наружной стороны ленты корпусного материала центрального модуля и ленты материала наружного модуля,

d) добавления декоративного рисунка на материал наружного модуля,

е) фальцевания и, необязательно, пробивания отверстия или перфорирования ламинированного материала наружного модуля и корпусного материала центрального модуля,

f) формирования ленты материала внутреннего модуля, включающего по меньшей мере барьер из алюминиевой фольги, причем материал центрального модуля предназначен для той стороны корпусного материала, которая обращена к внутренней стороне упаковочного контейнера, изготовленного из многослойного упаковочного материала,

g) наслоения друг на друга ленты материала внутреннего модуля и внутренней стороны ленты корпусного материала,

h) нанесения самого наружного, прозрачного и непроницаемого для жидкости защитного слоя на наружную сторону материала наружного модуля,

i) нанесения самого наружного термопластичного, непроницаемого для жидкости и термосвариваемого слоя на внутреннюю сторону материала внутреннего модуля,

j) с получением тем самым ленты многослойного упаковочного материала на основе целлюлозы для упаковки жидкого или вязкого пищевого продукта, для дальнейшего наматывания на рулон,

причем материал корпусного слоя составляет центральный разделительный слой сэндвичеобразной структуры внутри многослойного упаковочного материала, причем сэндвичеобразная структура имеет алюминиевую фольгу, размещенную в качестве облицовочного слоя на внутренней стороне разделительного слоя и взаимодействующую с бумажным облицовочным слоем подложки для печати, размещенным на наружной стороне разделительного слоя, причем бумажный облицовочный слой и барьер из алюминиевой фольги имеют значительно меньшую толщину, но более высокий модуль Юнга, чем разделительный слой.

Стадии способа могут проводиться в любом порядке, хотя считается предпочтительным порядок, как перечисленный выше, с позиции режима ламинирования. В альтернативном варианте, материалы внутреннего и наружного модулей могут быть предварительно изготовленными, то есть, предварительно ламинированными так, что менее плотный и относительно более чувствительный центральный модуль с корпусным слоем, включающим разделительный слой или состоящим из него, будет должен выдержать только две операции ламинирования.

В конкретном варианте исполнения наружный бумажный облицовочный слой должен быть сначала наслоен на корпусный слой, чтобы быть предварительно прорезанными совместно, когда проделывается предварительно прорезанный проем, отверстие или щель в более толстых объемистых частях материала, как это сейчас делается в традиционном массивном картоне. Такие проем, отверстие или щель тем самым будут заключены между наслоенными слоями, которые ламинируются в последующих операциях, в том числе внутренними слоями и барьерным слоем из металлической фольги или пленки с барьерным покрытием.

Разделительный слой в одном примере выполнен из материала так называемого тарного картона, который обычно имеет довольно высокую плотность, но меньшую собственную жесткость при изгибе, а также другие отличия в отношении механических свойств, по сравнению с традиционным картоном для упаковки жидкостей, так что ухудшалась бы размерная и механическая стабильность упаковок, изготовленных из корпусного слоя с таким материалом, при изготовлении традиционным для упаковочного многослойного материале путем. В частности, он сам по себе имеет значительно меньшую жесткость при изгибе сравнительно с многослойным упаковочным материалом, пригодным для упаковки жидкостей. Жесткость при изгибе обычно не измеряется на материалах тарных контейнеров, поскольку они в любом случае предназначаются для изготовления гофрированного картона, но, как было измерено, такие материалы имеют жесткость при изгибе по меньшей мере на 30%, такую как по меньшей мере на 40%, такую как по меньшей мере на 50% ниже, чем жесткость при изгибе картона для упаковки жидкостей, например, типа Triplex или Duplex, при соответствующем граммаже, за исключением граммажа предназначенного для печати покрытия (каолинового покрытия). Однако он все же вносит вклад в общие механические свойства и жесткость при изгибе многослойного упаковочного материала, создавая также разделительный слой в сэндвичеобразной конструкции между облицовочными слоями, которые имеют более высокий модуль Юнга, и имеют более высокие характеристики прочности на сжатие в плоскости (x-y) слоя, чем традиционный картон для упаковки жидкостей. Как правило, гофрированные материалы имеют более высокую жесткость при изгибе в расчете на граммаж, нежели облицовочные картонные материалы.

Тарный картон также известен как гофрированный коробочный материал (CCM), и материалы, необходимые для гофрированного коробочного материала, представляют собой гофрированную сердцевину (или гофрированный материал), которая при применении является складчатой (волнистой), и затем размещается склеиванием между двумя плоскими облицовочными картонами, или облицовочными материалами. Такая гофрированная конструкция создает высокую жесткость при изгибе сэндвичеобразной структуры благодаря складчатому промежуточному слою, который действует как промежуточный или разделительный слой между двумя относительно более тонкими облицовочными слоями. Два типа бумаги, которая составляет тарный картон, тем самым представляют собой облицовочный материал, также обычно называемый крафт-лайнером или тест-лайнером, и флютинг (или гофрированная сердцевина). Поскольку материалы тарного картона главным образом изготавливаются из волокон натуральной небеленой целлюлозы, они обычно являются коричневыми или бежевыми, хотя их оттенок может варьировать в зависимости от типа целлюлозы. Однако также есть облицовочные картоны с белым верхом, которые имеют белый верхний слой на одной поверхности, и которые обычно являются более дорогостоящими материалами.

Облицовочный картон обычно имеет плотность ниже 850 кг/м3, такую как ниже 835 кг/м3, является коричневым или бежевым, и содержит главным образом волокна древесины хвойных пород, такие как волокна ели и сосны.

Тем самым флютинг представляет собой бумажный продукт, обычно используемый в качестве гофрированной сердцевины в тарных гофрокартонах, имеющих плотность от 600 до 750 кг/м3, такую как от 600 до 700 кг/м3, обычно около 650 кг/м3. Гофрированная бумага является коричневой или бежевой, и содержит главным образом короткие волокна, и, аналогично облицовочному картону, как правило, представляет собой недорогую низкокачественную бумагу, которая сама по себе непригодна для изготовления картонных упаковок для жидкостей. Однако, будучи применяемой в качестве разделительного слоя в сэндвичеобразной структуре, она может быть вполне эффективной для цели картонной упаковки жидкостей, и за значительно меньшую цену, если сорт бумаги относится к утвержденному типу и надлежащим образом сочетается с правильными слоями в таком упаковочном многослойном материале. Однако флютинг как материал формировал бы разделительный слой, который является негофрированным, будучи менее жестким, более дешевым волокнистым материалом, который может обеспечивать достаточное расстояние в сэндвичеобразной конструкции для многослойного картонного материала для упаковки жидкостей. Гофрированные разделительные слои, то есть, волнообразные разделительные слои, не входят в пределы области настоящего изобретения. Гофрированные картонные материалы предназначались бы для совершенно иных технических вариантов применения и требований к многослойным картонным материалам для упаковки жидкостей, и здесь рассматриваться не будут.

Волокна, обычно используемые в изготовлении облицовочного картона или гофрированной сердцевины, могут быть повторно используемыми волокнами и новыми, то есть, первичными, волокнами. Свойства бумаги зависят от структурных характеристик разнообразных волокон, которые составляют лист. Как правило, чем выше содержание первичных волокон, тем прочнее и жестче (с более высоким сопротивлением сжатию) будет флютинг или облицовочный картонный материал. Гофрированный материал, который был исследован для цели этого изобретения, представляет собой полухимический флютинг, полученный из 100% первичных волокон, образованных из твердой древесины, такой как береза, от фирмы Powerflute. Береза является оптимальным сырьевым материалом для флютинга. Ее структура содержит лигнин и гемицеллюлозу с высокими концентрациями. Способ варки целлюлозы сохраняет природный имеющий высокую гидрофобность лигнин и модифицирует остаточную гемицеллюлозу так, что защищается гибкая целлюлозная сердцевина волокна. Это придает характеристики более высокой жесткости и пластической деформации. Будучи используемыми для упаковки жидкостей, доступные на рынке гофрированные материалы должны дополняться одним или многими дополнительными проклеивающими агентами во время изготовления целлюлозной ленты, чтобы выдерживать условия с присутствием жидкостей и высокой влажности для этого нового применения и нанесения. Традиционные технологии проклеивания и химикаты (AKD (алкилкетеновые димеры), ASA (акрилонитрил-стирол-акрилатный сополимер), канифоль, и т.д.) могут быть использованы для гофрированного материала, чтобы удовлетворять необходимым требованиям для конкретного продукта.

Облицовочный картон, изготовленный из первичных волокон, называется крафт-лайнером, тогда как облицовочный картон из вторичных волокон известен как тест-лайнер. Также возможны смеси первичных и вторичных волокон. Облицовочный крафт-картон должен иметь по меньшей мере 80 вес.%, и предпочтительно 100 вес.% первичных волокон. Используемые для облицовочного картона волокна являются более длинными, чем волокна в гофрированном материале, и поскольку облицовочный картон с самого начала предназначен для наружных облицовочных слоев картонного материала, они также проклеиваются проклеивающими агентами, чтобы противостоять различным уровням влажности и условиям сырости.

Было найдено, что материал облицовочного картона проявляет себя действующим даже лучше в качестве разделительного слоя в многочисленных картонах для жидкостей, поскольку он, как правило, имеет более высокое относительное удлинение при разрушении, чем флютинг, и содержит меньше примесей, таких как щепки и пучки волокон. Оба этих свойства являются благоприятными в многослойных упаковочных материалах, предназначенных для формования складыванием в упаковки. В отношении влагостойкости облицовочный картон также является лучшим благодаря более низкому содержанию гемицеллюлоз, которые чувствительны к влаге.

Таким образом, материалы тарного картона имеют меньшую жесткость при изгибе, чем соответствующие картоны для упаковки жидкостей, но, с другой стороны, имеют более высокий SCT-индекс, то есть, более высокое значение SCT на единицу граммажа в продольном (MD) направлении, чем обычный картонный материал для жидкостей, или чем другие бумажные или целлюлозные материалы, которые могли бы быть пригодными в этом контексте. Тарный картон, как правило, имеет жесткость при изгибе, которая по меньшей мере на 30% ниже, чем жесткость при изгибе картона для упаковки жидкостей, который имеет соответствующий граммаж, когда исключается граммаж пригодного к печати покрытия (покрытия из глины). Как правило, гофрированные материалы имеет более высокую жесткость при изгибе в расчете на граммаж, чем материалы облицовочного картона.

Значение SCT представляет собой характеристику, измеряемую согласно международному стандарту ISO9895, и которая основывается на сравнении различных тарных картонных материалов друг с другом. SCT, или ускоренное испытание на сжатие (Short Compression Test), измеряет внутреннее сопротивление сжатию волокон бумаги, то есть, прочность при сжатии бумаги в плоскости, в поперечном (CD) и продольном (MD) направлении. Эта характеристика варьирует с граммажем конкретной измеряемой бумаги. Граммаж бумажных продуктов измеряется согласно стандарту ISO 536.

Упаковки, изготовленные из материала, имеющего более высокий SCT-индекс, имеют лучшую пригодность для штабелирования, и тем самым это является мерой прочности на сжатие в расчете на граммаж в плоскости (x-y) картонного материала. Тарные картонные материалы обычно имеют SCT-индекс свыше 30 Нм/г в продольном (MD) направлении, и тем самым обеспечивали бы, помимо всего прочего, необходимые характеристики прочности на сжатие и пригодности для штабелирования для картонного многослойного материала для жидкостей. Эти материалы не нуждаются в оптимизации в отношении характеристик жесткости при изгибе, поскольку они будут использоваться только в качестве (негофрированных) разделительных слоев в многослойных материалах для картонных упаковок для жидкостей. Таким образом, в то время как такие облицовочные картонные материалы с самого начала предназначены для облицовочных слоев в гофрированной картонной сэндвичеобразной структуре, они для цели настоящего изобретения будут применены в качестве разделительного слоя в многослойной структуре, имеющей дополнительные облицовочные слои, ламинированные на каждой его стороне, чтобы обеспечить требуемые характеристики жесткости при изгибе для картонных многослойных материалов для жидкостей.

Для сравнения, современные картонные материалы для упаковки жидкостей имеют SCT-индекс около 25 Нм/г, но затем также оптимизируются в отношении всех других свойств, поскольку они главным образом рассчитываются на обеспечение размерной стабильности картонных многослойных материалов для упаковки жидкостей. При замене современного оптимизированного картона для жидкостей недорогим разделительным слоем в сэндвичеобразной структуре многослойного материала, такой разделительный слой должен иметь более высокий SCT-индекс, по меньшей мере 30 Нм/г, чтобы компенсировать утрату свойств, связанную с удалением соответствующего прототипу картона.

Поскольку новый разделительный слой будет наслоен на дополнительные облицовочные слои в сэндвичеобразной конфигурации в многослойной структуре, нет необходимости в создании белой или гладкой (например, покрытой глиной) предназначенной для печати поверхности на самом разделительном слое. Кроме того, в этом отношении тарные картонные материалы тем самым представляют собой материалы, пригодные для такого разделительного слоя.

Что касается влагостойкости, тарные картонные материалы могут иметь значение влагопоглощения по Коббу ниже, чем 35 г/м2, чтобы действовать лучше в картонном упаковочном многослойном материале для жидкостей. Значение по Коббу измеряется согласно стандарту ISO 535, и уже удовлетворяется большинством облицовочных картонных материалов, тогда как для некоторых гофрированных материалов может потребоваться дополнительное проклеивание, чтобы быть использованными в качестве негофрированного разделительного слоя в картонном упаковочном многослойном материале для жидкостей. Соответственно этому, тарный картонный материал в корпусном слое включает по меньшей мере одну проклеивающую добавку. При сокращении толщины от традиционного картона для упаковки жидкостей до материалов тарного картона на основе целлюлозы, таких как гофрированные материалы или материалы облицовочных слоев, для корпусного слоя обнаружилось, что барьер из алюминиевой фольги, наслоенный на внутреннюю сторону корпусного слоя, может получить мелкие трещины, и больше уже не становится непроницаемым для проникновения газа. Таким образом, это является следствием ненадлежащих механических характеристик в некоторых аспектах такого недорогого и низкосортного корпусного материала, приводя к более высоким деформации и напряжению в алюминиевой фольге до предела, где она фактически растрескивается и разрывается.

Пригодные стабилизирующие бумажные облицовочные слои для наружного слоя подложки для печати могут быть найдены среди крафт-бумаг, жиронепроницаемых бумаг или пергаментных бумаг. Они должны иметь граммаж от 20 до 100 г/м2, такой как от 30 до 70 г/м2, такой как от 30 до 60 г/м2, и плотность от 600 до 1500 кг/м3.

Как правило, бумажный облицовочный слой для цели изобретения должен иметь модуль Юнга от 1 до 10 ГПа, такой как от 5 до 10 ГПа (в сравнении с алюминиевой фольгой около 6 мкм толщиной, которая имеет значение от 30 до 70 ГПа).

Жесткость при изгибе упаковочного многослойного материала может обусловливаться толщинами и модулем Юнга индивидуальных слоев. Для согласования механических свойств сэндвичеобразной структуры многослойного материала облицовочные слои слоистой конструкции должны быть размещены на каждой соответственной стороне разделительного слоя так, чтобы они имели по существу одинаковую жесткость при удлинении. Жесткость при удлинении задается произведением модуля Юнга на толщину.

Хорошо действующий бумажный облицовочный слой также для наружной стороны упаковочного многослойного материала может представлять собой жиронепроницаемую бумагу или высокоплотную бумагу, также имеющую выглаженную и предварительно покрытую поверхность для последующего нанесения барьерного покрытия, в частности, осажденного из паровой фазы барьерного покрытия. Конечно, тогда такой бумажный облицовочный слой дополнительно содействовал бы кислородному барьеру в конечном упаковочном многослойном материале.

Согласно дополнительному аспекту полученного многослойного упаковочного материала, самые наружные термосвариваемые слои многослойного материала могут быть сформированы как одна или две предварительно изготовленных пленки. Таким образом, такая пленка может быть предварительно наслоена на барьерный слой в первом предварительно ламинированном материале, наслаиваемом на первую сторону корпусного слоя, и/или предварительно наслоена на пропечатанный и декорированный самый наружный поверхностный слой, наслаиваемый на вторую сторону корпусного слоя. Когда пленки предварительно наслаиваются на барьерные слои или пропечатанные декоративные слои, может проводиться лишь только ламинирование при нагревании и под давлением пленок к другим слоям, в особенности, если предварительно покрытый или встроенный слой адгезивного полимера, такого как EAA или EMAA, присутствует на одной из ламинируемых поверхностей. В альтернативном варианте, ламинирование может выполняться с помощью экструзионного ламинирования расплава, что является более дорогостоящим вследствие повышенного расхода промежуточно размещаемого экструзией расплава полимера, или предварительным нанесением покрытия из малого количества водного адгезива, который может проникать по меньшей мере в одну ламинируемую поверхность бумаги или поверхность на основе целлюлозы, без необходимости в любой стадии сушки.

В поисках общего снижения стоимости многослойных упаковочных материалов весьма желательно комбинировать свойства в разнообразных слоях так, чтобы требовалось как можно меньшее число дополнительных слоев.

Когда традиционный картон для упаковки жидкостей современного упаковочного многослойного материала заменяется менее прочными корпусными слоями, позволяющими значительно снизить себестоимость, вместо этого могут потребоваться некоторые дополнительные расходы на разнообразные выполняемые по заказу декоративные подложки для нанесения печати и декорирования многослойного упаковочного материала. Поскольку корпусный слой согласно изобретению уже больше не будет составлять пропечатываемую поверхность, то есть, поверхность для нанесения печати, можно отказаться от дорогостоящего покрытия глиной на корпусном слое, и гладкая и белая поверхность для печати может быть получена другими средствами, вместо этого на наружной облицовочной бумаге как подложке для печати, наслаиваемой на наружную сторону корпусного слоя. Такая подложка для печати, например, может быть окрашенной пленкой или пригодным для печати белым бумажным облицовочным слоем. В альтернативном варианте, белая бумага для создания белой базовой поверхности для печати может быть предварительно наслоена на прозрачную пленку, которая является пропечатанной до ламинирования на ее оборотной стороне, то есть, пропечатанной с выворотных форм пленкой, так, что напечатанный декоративный рисунок обращен в сторону белой поверхности бумаги и защищен прозрачной пленочной подложкой. Таким образом, печать и ламинирование на наружной стороне белого бумажного облицовочного слоя и, возможно, дополнительное наслоение на самые наружные термосвариваемые слои, могут проводиться в предшествующей операции ламинирования, чтобы сформировать второй предварительно ламинированный материал для второй стороны, наружной стороны, многослойного упаковочного материала.

Чтобы дополнительно создать светобарьерные свойства и белизну, такие пленка или бумага могут содержать белый материал наполнителя или, в случае бумаги, покрытие из глины, также или вместо этого металлизированный слой. Для некоторых продуктов и внешнего вида упаковочных контейнеров предпочтительна металлизированная поверхность для печати, и в других случаях окрашенная поверхность для печати, или печатная поверхность естественного коричневого цвета целлюлозы. Путем отделения слоя с поверхностью для печати от корпусного слоя становится возможной универсальность в отношении возможных вариантов наружного внешнего вида, и тем самым дополнительное преимущество состоящей из трех частей модульной модели ламинирования согласно изобретению. Во второй предварительно ламинированный материал могут быть введены еще и дополнительные барьерные в отношении кислорода слои, чтобы усилить общую барьерную эффективность конечного многослойного материала.

Примеры и описание чертежей

Далее будут описаны предпочтительные варианты осуществления изобретения со ссылкой на чертежи, на которых:

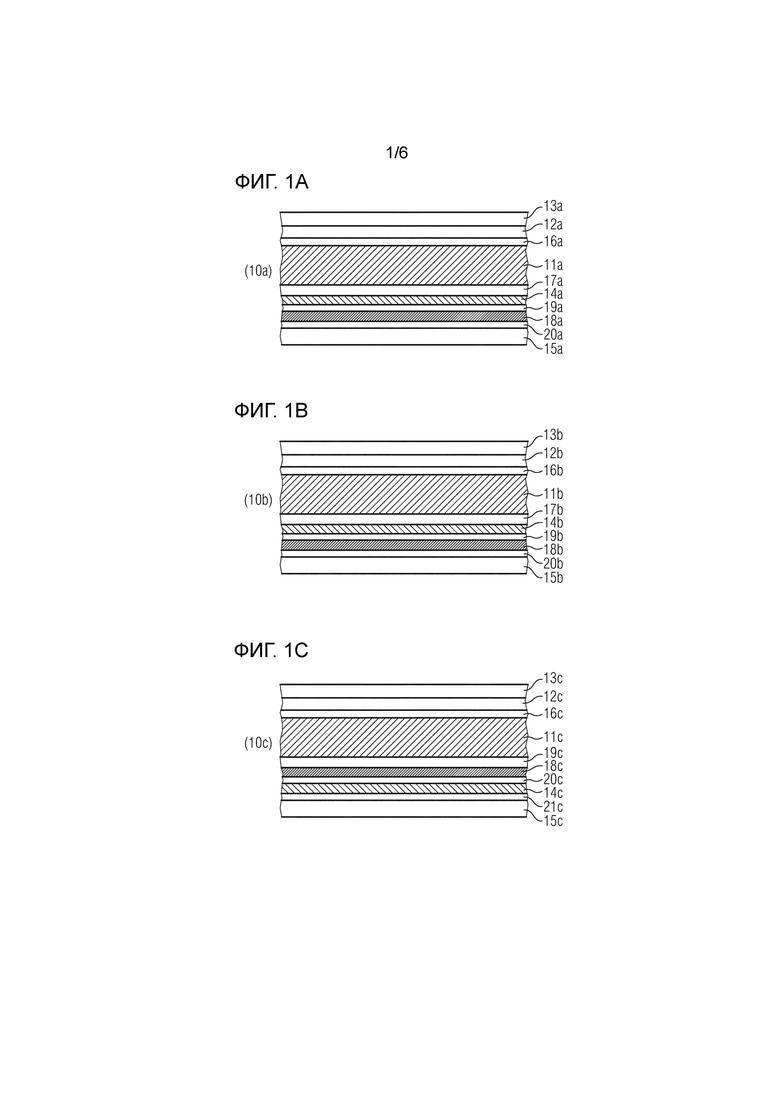

Фиг. 1а схематически показывает вид в разрезе многослойного упаковочного материала, который имеет корпусный слой из гофрированного материала и барьер из алюминиевой фольги согласно изобретению,

Фиг. 1b схематически показывает вид в разрезе многослойного упаковочного материала в дополнительном варианте исполнения с корпусным слоем из гофрированного материала и барьером из алюминиевой фольги,

Фиг. 1с схематически показывает вид в разрезе еще одного дополнительного варианта исполнения такого многослойного упаковочного материала,

Фиг. 2а схематически показывает пример способа наслоения барьера из алюминиевой фольги на корпусный материал, в соответствии с изобретением,

Фиг. 2b схематически показывает пример иного способа наслоения барьера из алюминиевой фольги на корпусный материал, в соответствии с изобретением,

Фиг. 3а, 3b, 3c, 3d показывают типичные примеры упаковочных контейнеров, изготовленных из многослойного упаковочного материала согласно изобретению,

Фиг. 4 показывает принцип того, как упаковочные контейнеры могут быть изготовлены из упаковочного многослойного материала в непрерывном процессе подачи с рулона, формования, заполнения и закупоривания,