Изобретение относится к химической и ресурсосберегающей технологиям и может быть использовано для получения литого стеклокристаллического материала шпинелид-пироксенового состава и изделий из него, применяемых в промышленном, гражданском и дорожном строительстве, транспортной защите.

Известен способ получения искусственного камня (патент RU №2290381), включающий плавку ваграночного шлака, в расплав ваграночного шлака с основностью 0,8 при температуре 1420°С вводят раздробленное цветное бутылочное стекло и блестящие неокисленные стальные опилки, например опилки нержавеющей стали, в количестве от 2 до 40% от массы расплава, причем так, чтобы стальные опилки были центрами кристаллизации, а частицы цветного стекла размещались в виде вкраплений между металлическими опилками. Смесь перегревают до температуры 1430-1470°С и заливают в формы.

Недостатком известного способа получения материала является необходимость использования дополнительных компонентов, таких как металлические опилки и стекло-бой, что приводит к удорожанию изделий. Кроме того, ограничения по основности шлака сужают возможную номенклатуру сырья, а отсутствие термической обработки не гарантирует обеспечения необходимого уровня кристалличности.

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков и достигаемому техническому результату является способ получения стеклокристаллического материала (патент RU №2477712 от 20.03.13), при котором для приготовления шихты сырьевые материалы: шлак ТЭС, стеклобой, фторид натрия, диоксид титана измельчают, просеивают и смешивают в необходимых соотношениях. Варку составов производят в шамотных тиглях в электрической печи с выдержкой в течение 30-40 минут при максимальной температуре 1500°С. Термообработку проводят в муфельной печи при температуре 950°С и времени выдержки 60 мин. Данный способ принят за прототип.

Признаки прототипа, совпадающие с признаками заявляемого изобретения, - приготовление массы из шихты; плавление шихты в электродуговой печи; заливка полученного расплава в формы; термическая обработка.

Недостатком известного способа, принятого за прототип, является то, что полученный материал не способен поглощать кинетическую энергию удара и содержит повышенное содержание оксида фосфора, что не позволяет получать сферолитную структуру материала. Кроме того, материал, полученный известным способом, сочетает химическую стойкость с низкими прочностными характеристиками, что сужает сферу применения материала.

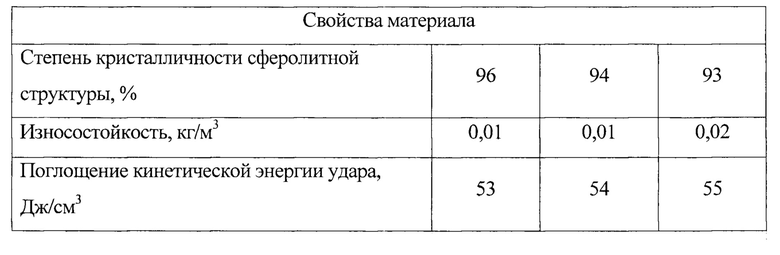

Техническим результатом изобретения является создание способа получения литых стеклокристаллических материалов пшинелид-пироксенового состава и изделий из них с износостойкостью в диапазоне 0,01-0,02 кг/м3, поглощающей способностью кинетической энергии удара в диапазоне 53-55 Дж/см3, степенью кристалличности 93-96%, расширение области применения материалов.

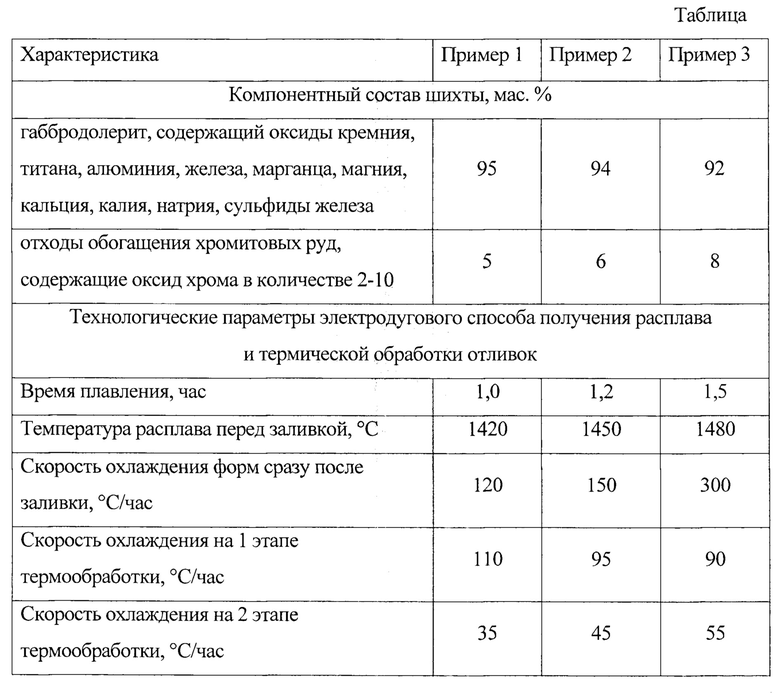

Указанный технический результат достигается тем, что в известном способе получения литого стеклокристаллического материала, включающем приготовление массы из шихты, плавление шихты в электродуговой печи, заливку полученного расплава в формы, термическую обработку, согласно изобретению используют шихту, включающую габбродолерит в количестве 92-95 мас. % и отходы обогащения хромитовых руд в количестве 5-8 мас. %, содержащие оксид хрома в количестве 2-10%, шихту расплавляют в электродуговых плавильных печах с водоохлаждаемым корпусом в течение 1-1,5 часов при температуре 1420-1480°С, после заливки формы с отливками охлаждают со скоростью 120-300°С/мин в течение 1,5-2 часов, а термическую обработку осуществляют в два этапа: на первом этапе проводят охлаждение со скоростью 90-110°С/час в течение 4-6 часов, на втором этапе проводят охлаждение со скоростью 35-55°С/час в течение 12-15 часов.

Признаки заявляемого технического решения, отличительные от прототипа, - используют шихту, включающую габбродолерит в количестве 92-95 мас. % и отходы обогащения хромитовых руд в количестве 5-8 мас. %, содержащие оксид хрома в количестве 2-10%; расплавляют шихту в электродуговых плавильных печах с водоохлаждаемым корпусом в течение 1-1,5 часов при температуре 1420-1480°С; после заливки формы с отливками охлаждают со скоростью 120-300°С/мин в течение 1,5-2 часов; термическую обработку осуществляют в два этапа: на первом этапе проводят охлаждение со скоростью 90-110°С/час в течение 4-6 часов, на втором этапе проводят охлаждение со скоростью 35-55°С/час в течение 12-15 часов.

Отличительные признаки в совокупности с известными позволят получить литые стеклокристаллические материалы шпинелид-пироксенового состава и изделия из них с износостойкостью в диапазоне 0,01-0,02 кг/м, поглощающей способностью кинетической энергии удара в диапазоне 53-55 Дж/см, степенью кристалличности 93-96%. Благодаря этому расширяется область применения материалов.

Для достижения заявленного результата, используют шихту состава, мас. %:

Габбродолерит имеет следующий состав, мас. %: оксид кремния 47-55; оксид титана 1-3; оксид алюминия 12-18; оксид железа 5-6; оксид марганца 1-2; оксид магния 16-20; оксид кальция 15-20; оксид калия 1-2; оксид натрия 1-2; сульфиды железа 1-2.

Отходы обогащения хромитовых руд имеют следующий состав, мас. %: SiO2 - 45-50; TiO2 - 0,5-2; Al2O3 - 14-17; Cr2O3 - 50-75; FeO - 6-10; Fe2O3 - 3-4; MnO - 0,6-1; CaO - 13-17; MgO - 15-20; Na2O - 0,5-2; K2O - 0,4-2; Cr2O3 - 2-10.

Сырьевые материалы измельчают, просеивают до фракции размером 1-8 мм и смешивают в соотношениях 92-95 и 5-8% соответственно. Плавку производят в электродуговых печах с графитовыми электродами в течение 1-1,5 часов при температуре 1420-1480°С. Источником нагрева плавильной установки является угольная дуга, зажигаемая между подовым и верхним электродом/электродами. Корпус плавильной установки при этом является водоохлаждаемым, что обеспечивает образование гарнисажа, выполняющего функцию футеровки и защиты от попадания примесей в расплав. Заливку расплава проводят в разовые песчано-глинистые формы или металлические/графитовые формы многократного использования.

После заливки формы с отливками охлаждают со скоростью 120-300°С/мин в течение 1,5-2 часов с целью обеспечения скорости перехода расплава в кристаллическое состояние в диапазоне температур 1360-1230°С количество жидкой фазы, кристаллизующийся при снижении температуры на 1°С составляет 0,12-0,25%, в диапазоне температур 1230-1170°С количество жидкой фазы, кристаллизующийся при снижении температуры на 1°С, составляет 1,60-2,30%). Стекло-фаза в таких условиях кристаллизуется при температуре 1190-1220°С.

Термообработку проводят в камерных печах или туннельных печах непрерывного действия по следующей схеме: 1 этап продолжительностью 4-6 часов - охлаждение со скоростью 90-110°С/час и 2 этап продолжительностью 12-15 часов - охлаждение со скоростью 35-55°С/час.

В совокупности указанные условия предварительного охлаждения форм после заливки обеспечивают протекание реакций шпинелидообразования при неравновесных условиях, что способствует формированию сферолитной структуры. Наличие оксида хрома в шихте, в сочетании с габбродолеритами, обеспечивает в расплаве условия для кристаллизации именно двухслойных сферолитов, в которых ядром является шпинелид, а оболочкой пироксен. Режимы охлаждения и кристаллизации обеспечивают сохранение сферолитной структуры в готовом материале или изделии и позволяют добиться степени кристалличности 93-96%.

Особенности структуры придают литому стеклокристаллическому материалу способность к поглощению кинетической энергии за счет диссипативных процессов при его динамической деформации, а также обеспечивают ему повышенную износостойкость за счет снижения режущего действия абразивных частиц при взаимодействии с ними.

Примеры составов шихты и технологических параметров электродугового способа получения литых стеклокристаллических материалов со способностью к поглощению кинетической энергии удара и повышенной износостойкостью, с режимами термической обработки и свойствами, представлены в таблице.

Таким образом, предлагаемый способ позволяет получить литые стеклокристаллические материалы и изделия из них со сферолитной структурой, обладающие повышенной износостойкостью в диапазоне 0,01-0,02 кг/м3, поглощающей способностью кинетической энергии удара в диапазоне 53-55 Дж/см3, и степенью кристалличности 93-96%, что значительно расширяет область применения материалов.

Предлагаемый состав шихты позволяет использовать в составе техногенное сырье, что позволяет рассматривать применимость изобретения в сфере ресурсосберегающих технологий, в области добычи и переработки полезных ископаемых.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТОЙ СТЕКЛОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ | 2019 |

|

RU2713170C1 |

| Способ получения износостойких высокопрочных отливок из чугуна | 2021 |

|

RU2765474C1 |

| Каменное литье | 1982 |

|

SU1065375A1 |

| Каменное литье | 1983 |

|

SU1201251A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2044702C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТЕЙНЕРА ДЛЯ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2020 |

|

RU2744060C1 |

| Каменное литье | 1989 |

|

SU1754692A1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2697134C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОПТИЧЕСКОГО СИТАЛЛА | 2014 |

|

RU2569703C1 |

Изобретение относится к химической промышленности и ресурсосберегающим технологиям, может быть использовано для получения литых стеклокристаллических материалов, в частности материалов с повышенной износостойкостью и поглощающей способностью кинетической энергии удара. Способ включает приготовление массы из шихты, содержащей габбродолерит в количестве 92-95 мас.% и отходы обогащения хромитовых руд в количестве 5-8 мас.%, содержащие оксид хрома в количестве 2-10%. Шихту расплавляют в электродуговых плавильных печах с водоохлаждаемым корпусом в течение 1-1,5 часов при температуре 1420-1480°С. Полученный расплав заливают в формы. После заливки формы с отливками охлаждают со скоростью 120-300°С/мин в течение 1,5-2 часов. Затем осуществляют термическую обработку в два этапа: на первом этапе проводят охлаждение со скоростью 90-110°С/ч в течение 4-6 часов, на втором этапе проводят охлаждение со скоростью 35-55°С/ч в течение 12-15 часов. Изобретение позволяет получить литые стеклокристаллические материалы шпинелид-пироксенового состава и изделия из них с износостойкостью в диапазоне 0,01-0,02 кг/м3, поглощающей способностью кинетической энергии удара в диапазоне 53-55 Дж/см3, степенью кристалличности 93-96%. 1 табл.

Способ получения литого стеклокристаллического материала, включающий приготовление массы из шихты, плавление шихты в электродуговой печи, заливку полученного расплава в формы, термическую обработку, отличающийся тем, что используют шихту, включающую габбродолерит в количестве 92-95 мас.% и отходы обогащения хромитовых руд в количестве 5-8 мас.%, содержащие оксид хрома в количестве 2-10%, шихту расплавляют в электродуговых плавильных печах с водоохлаждаемым корпусом в течение 1-1,5 часов при температуре 1420-1480°С, после заливки формы с отливками охлаждают со скоростью 120-300°С/мин в течение 1,5-2 часов, а термическую обработку осуществляют в два этапа: на первом этапе проводят охлаждение со скоростью 90-110°С/ч в течение 4-6 часов, на втором этапе проводят охлаждение со скоростью 35-55°С/ч в течение 12-15 часов.

| СТЕКЛОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ ШЛАКОВЫХ ОТХОДОВ ТЕПЛОВЫХ ЭЛЕКТРИЧЕСКИХ СТАНЦИЙ (ТЭС) | 2011 |

|

RU2477712C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОГО КАМНЯ | 2005 |

|

RU2290381C1 |

| Стекло для декоративного стеклокристаллического материала | 1986 |

|

SU1404481A1 |

| US 0004970195 А1, 13.11.1990 | |||

| US 6627565 В1, 30.09.2003. | |||

Авторы

Даты

2020-09-16—Публикация

2020-01-28—Подача