a

en

oo

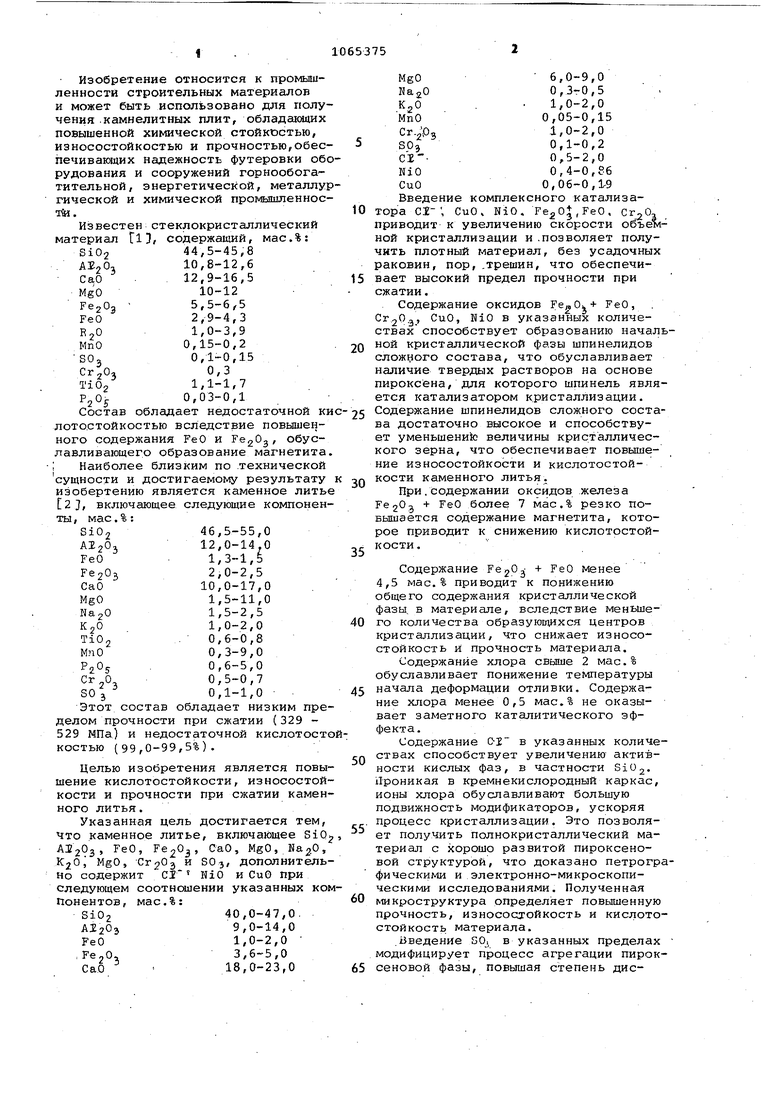

СЛ Изобретение относится к промышленности строительных материалов и может быть использовано для полу чения .камнелитных плит, обладакядих повышенной химической стойкостью, износостойкостью и прочностью,обес печиваквдих надежность футеровки об рудования и сооружений горнообогатительной, энергетичес1 ой, металлу гической и химической промьлиленнос ito. Известен стеклокристаллический материал 1), содержащий, мас.%: Si02 44,5-45,8 AZjO. 10,8-12,6 CaO 12,9-16,5 MgO10-12 FegOj 5,5-6,5 FeO2,9-4,3 EyQ1,0-3,9 MnO0,15-0,2 SO.0,1-0,15 .0,3 TiOg1,1-1,7 0,03-0,1 Состав обладает недостаточной к лотостойкостью всл;едствие повышенного содержания РеО и FegOj, обуславливающего образование магнетита I Наиболее близким по .технической сущности и достигаемому результату иэобертению является каменное лить 2J, включающее следующие компонен ты, мас.%: SiOj46,5-55,0 А120з12,0-14.0 FeO 1,3-1,5 FejOj2,0-2,5 CaO10,0-17,0 MgO1,5-11,0 ИагО1,5-2,5 1, 0-2 , О 20,6-0,8 ,3-9,0 0,6-5,0 0,5-0,7 SO 30,1-1,0 Этот состав обладает низким пре делом прочности при сжатии (329 529 МПа) и недостаточной кислотост костью (99,0-99,5%). Целью изобретения является повы шение кислотостойкости, износостой кости и прочности при сжатии каме ного литья. Указанная цель достигается тем что каменное литье, включающее SiO А129з MgO, На2.0 KjOj MgO, Сг20э и 80з/ дополнитель но содержит СГ И10 и СиО при следующем соотнесении указанных ко понентов, мас.%: Si0240,0-47,0. МгОэ9,0-14,0 FeO1,0-2,0 .Fe-O,3,6-5,0 CaO 18,0-23,0 6,0-9,0 0,3-0,5 1,0-2,0 0,05-0,15 1,0-2,0 0,1-0,2 0,5-2,0 0,4-0,86 0,06-0,1-9 Введение комплексного катализатора Cl ; CuO. NiO, . CrjO, приводит к увеличению скорости объемной кристаллизации и .позволяет получить плотный материал, без усадочных раковин, пор, .трещин, что обеспечивает высокий предел прочности при сжатии. Содержание оксидов FeO, СГ20.3, CuO, N10 в указанных количествах способствует образованию начальной кристаллической фазы шпинелидов слож ;1ого состава, что обуславливает наличие твердых растворов на основе пироксена, для которого шпинель является катализатором кристаллизации. Содержание шпинелидов сложного состава достаточно высокое и способствует уменьшений величины кристаллического зерна, что обеспечивает повышение износостойкости и кислотостойкости каменного литья. При.содержании оксидов железа Fe20j + FeO более 7 мас.% резко повышается содержание магнетита, которое приводит к снижению кислотостойкости. Содержание + FeO менее 4,5 мас.% приводит к понижению общего содержания кристаллической фазы, в материале, вследствие меныиего количества образующихся центров кристаллизации, что снижает износостойкость и прочность материала. Содержание хлора свыше 2 мас.% обуславливает понижение температуры начала деформации отливки. Содержание хлора менее 0,5 мас.% не оказывает заметного каталитического эффекта. Содержание 01 в указанных количествах способствует увеличению активности кислых фаз, в частности Si о 2. Проникая в кремнекислородный каркас, ионы хлора обуславливают большую подвижность модификаторов, ускоряя процесс кристаллизации. Это позволяет получить полнокристаллический материал с хорошо развитой пироксеновой структурой, что доказано петрографическими и электронно-микроскопическими исследованиями. Полученная микроструктура определяет повышенную прочность, износостойкость и кислотостойкость материала. .Введение GO,, в указанных пределах модифицирует процесс агрегации пироксеновой фазы, повышая степень днеперенести кристаллических образований. Повьпиенное содержание SOn сверх указанных пределов (0,2 мас.%} затрудняет осветление расплава. Меньшее содержание 80, чем 0,1 мас,%, не обеспечивает образования необходимого колич:ества сульфидов железа, уменьшая содержание начальных фаз, способствующих эпитаксиальной кристаллизации основной фазы в виде твердых растворов на основе пироксена.

Введение N10 менее 0,4 и СиО менее 0,06 мас.% не обеспечивает образования начальной кристаллической фазы в необходимом количестве и в последующем затрудняется пироксенообразование. Увеличенир содержания N10 более 0,86 мас.% СиО более 0,19 мас.% не оказывает заметного усиления каталитического эффекта при кристаллизации твердых растворов на основе пироксена.

Содержание CrjOj менее 1 мас.% не обеспечивает каталити.ческого эффекта в петрургических расплавах указанных составов, а повьпиание содержания CrjО,, вследствие его ограниченной растворимости, приводит к уменьшению прочности из-за наличия реликтовых частиц хромсодержащих добавок, являющихся концентраторами напряжения. Приведенное соотношение SiOgjAIjOs Oj Обеспечивает максимально возможное вы- деление твердых растворов на основе пироксена. Содержание 8102-больше 47 мас.% и больше 14 мас.% увеличивает количество остаточной стеклофазы, что приводит к ухудшению эксплуатационных характеристик материала. Уменьшение содержания 3102 меньше 40 мас.% и А220з меньше 9 мас.% приводит к увеличению линейной скорости роста кристаллов, т.е. к образованию грубодисперсной

структуры материала, повышающей хрупкость материала и снижающей износостойкость. Увеличение содержания .СаО больше 23 мас.% приводит к увеличению волластонйтовой состав5 ляющей, способствующей понижению кислотостойкости и стойкости к истиранию полученного материала.

Повышение содержания MgO более 9 мас.% и МпО более 0,15 мас.% спо0 собствует образованию минералов группы оливина (2MgO 5102) монтичеллита (CaO-MgOFe, Мп-О-ЗЮ), что резко понижает кислотостоикость литья.

Уменьшение содержания СаО меньше

5 18 мас.% MgO меньше 6 мас.% и МпО. меньше 0,05 мас.% приводит к уменьшению содержания основной кристаллической фазы, определяющей основные эксплуатационные свойства материала 0кислотостоикость, износостойкость, прочность. Увеличение содержания KagO больше 0,5 и К20 больше 2 мас.% способствует увеличению ос- . с- таточной стеклофазы, обогащенной оксидами натрия и калия, приводит к снижению кислотостойкости. Снижение KajO и KjO меньше указанных нижних пределов повышает температуру плавки и вязкость расплава.

0

В качестве сырья для получения каменного литья использу от золы ТЭП и высококальциевые отходы гидрометаллургии .

Шихту плавят при 1450+20 с в тече5ние 40-60 мин. Готовый расплав с температурой 1230-1250°С вырабатывают и .формуют обычными для камнелитейного производства методами. Кристаллизацию осуществляют при 940-980°С в течение 30-60 мин.в зависимости от

0 геометрических размеров изделий.

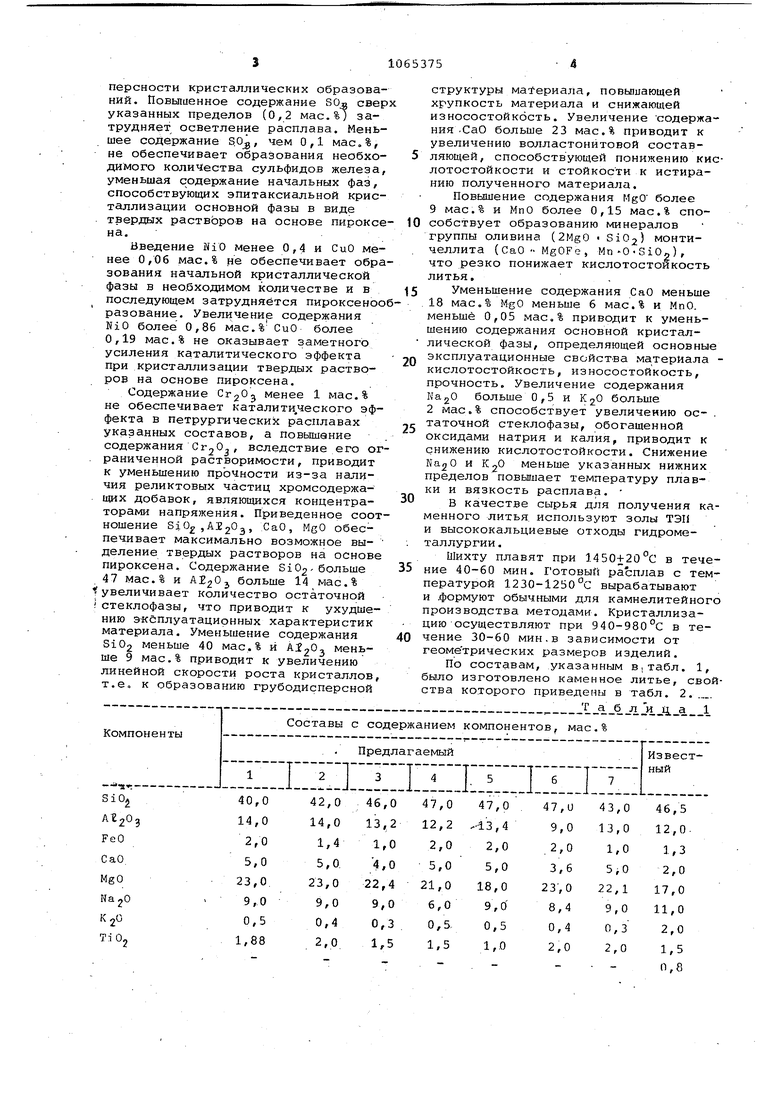

По составам, указанным в,табл. 1, было изготовлено каменное литье, свойства которого приведены в табл. 2..

Продолжение табл. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Каменнок литье | 1989 |

|

SU1694540A1 |

| Каменное литье | 1981 |

|

SU1010037A1 |

| Каменное литье | 1983 |

|

SU1201251A1 |

| Каменное литье | 1982 |

|

SU1031943A1 |

| Каменное литье | 1980 |

|

SU937375A1 |

| Каменное литье | 1983 |

|

SU1114649A1 |

| Каменное литье | 1979 |

|

SU787381A1 |

| Каменное литье | 1989 |

|

SU1754692A1 |

| ЛИТОЙ СТЕКЛОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ | 2019 |

|

RU2713170C1 |

| Способ получения каменного литья | 1990 |

|

SU1735004A1 |

КАМЕННОЕ ЛИТЬЕ, включающее SiOj, , КеО, FejOj, СаО, MgO, Na20, , МпО, CrpOj И 80, О Т личающееся тем, что, с J целью повышения кислоТостойкрсти, износостойкости и прочности при сжатии, оно дополнительно содержит СЕ, N10 и СиО при следующем соотношении указанных кокшонентов, мас.%: 40-47 Si Of 9-14 А1гОз 1-2 FeO 3,6-5,0 Peg 03 18-23 СаО 6-9 MgO 0,3-0,5 NagO 1-2 К „О 0,05-0,15 MnO 1-2- . 0,1-0,2 SOa i CJ 0,5-2,0 0,4-0,86 NiO (Л 0,06-0,19 CuO

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Стеклокристаллический материал | 1975 |

|

SU518474A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Каменное литье | 1976 |

|

SU631473A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-01-07—Публикация

1982-06-22—Подача