to ca Изобретение относится к производству камнелитых издалий и может быть использовано при изготовлении архитектурно-отделочного материала для укладки полов и облицовки смеси, изделий бытового назначения, а также износостойкой футеровки в горно-обогатительной, энергетической, угольной, металлургической и других отрас лях промьйшенности, а также может быть применено на йсрх без исключения камнелитейных предприятиях, не требуя усложнения действующих промьш ленных линий. Цель изобретения - повышение морозостойкости и снижение водопоглощения материала при снижении температуры плавления и вьфаботки расплава, Пре{ ;лагаемое каменное литье содержит, %: SiO 46-55, TiO 0,3-3,0; , 7-13; FfejOg 7-24; FeO 1,5-10; MnO 0,1-0,5; MgO 2-9, CaO 5-12; Сг2.0з 0,5-3,0. Пример 1, ШИХТУ из эгиринового концентрата (10 мае.%),базальта Еерестовецкого (88,5 мас.%) и хромис того железняка (1,5 мас.%) плавили 1290 с течение 1,5 ч, расплав При D в -i-CHiimse: : 5- . о. охлаждали и выдерживали при 1150 С, затем вырабатсшали центробежный способом, конуса Ду 150 мм для гидроциклонов. Литьем в металлически кокили получали плиточные изделия дл футеровки цилиндрической части гидро циклонов. Отливки кристаллизовали при в течение 5 MiiH и затем отжигали со скоростью . до 50 С. Пример 2. Шихту из эгиринового концентрата (25 мас.%), пирогссе нового порфирита (73 мас,г%) и хромита (2 мас.%) плавили при в те чение 1 ч, расплав охлаждали и вьщер живали при . Выработку втулок для колен трубопроводов ос /ществляли центробежным cnoco6oi s. Плиты .гуш пола размерами 250-18000 мм получали отливкой в ргижи. Издегшя кристал в течение 7 мин и лизовали при 50 С со скоростью затем охлаждали до . Пример 3. ULHXTy из згирнновогр концентрата (92 масс%), гшроксе HOBO.ro порфирита (2 мас.%) и хромита (6 мас.%) плавили при 1200 С5 распла охлаждали до ,Отлитые плиты ра мерами 600-400-40 мм подвергает терм обработке при 7мин и последующ му отжигу со скоростью lot/ч до 50 С Пример 4. Шихту из эгиринового концентра1та (97 мас.%), пироксенового порфирита (1,5 мас.%) и хромита (1,5 мас.%) плавили при , расплав охлаждали и вырабатывали при 1100°С в виде фасонных изделий бытового назначения - подсвечников, оснований светильников и пепельниц, а также плит для укладки пола. Изделия кристаллизовали при 790с 3 мин и охлаждали со скоростью до 50С. Составы и технологические параметры производства отливок приведены в табл.1 и 2. Достижение поставленной цели обеспечивается в силу следующего изменения температурной зависимости вязкости расплава и кристаллизационных свойств, обусловливаемыми пределами содержащихся компонентов. Наличие щелочных оксидов, а также Fe.O, СаО, MgO и SiOj в указанных количествах способствует уже при нагревании шихты образованию акмита - Fe2,Oa-4 SiO; изоструктурного с авгитом Ca6(Mg Fe)0-2 SiOi и образующего с ним непрерывную серию твердых растворов. обладает низкой по сравнению с авгитом температурой плавления .соответственно 990 и 1391 С, что существенно понижает температуру плавления шихты и температурный Интервал выработки расплава, способствующих повьшению его кристаллизационной способности. Интенсивное пироксенообразование в указанных температурных пределах не проявляется в уменьшении степени дисперсности, что понижает пористость и зодопоглощение полученного материала . Увеличение содержания более 24 мас.%, 11,0; 1,0; MgO 79,0 мас.% при SiO-j меньшем 46 мас.% повьш1ает количество остаточной стаклофазы, обогащенной оксидами железа, натрия, калия и магния, что снижает износостойкость материал а - его основное техническое свойство. При этом отмечается увеличение линейной скорости роста кристаллов, что сопровождается повышением усадочной пористости и водопоглощения. Материал неравномерно окрашен из-за неоднородности структуры. Меньшие количества , чем 7,0 мас.%: 4,0; К.0 0,2;

MgO 2,0 при содержании SiOj более 55 мас.% не обеспечивают необходимого снижения температуры плавления и интервала выработки до 1080-1150 понижают кристаллизационную способность расплава, проявляющуюся в образовании неравномерной по сечению отливки грубозернистой структуры с усадочной пористостью и повьшенным водопоглощением материала, избирательно окрашенного в серый цвет.

Содержание СаО 12,0 мас.% значительно повьшает вязкость расплавав указанном интервале температур выработки, до 1080-1150 С, понижает кристаллизационную способность расплава, проявляющейся в образовании неравномерной по сечению отливки грубозернистой структуры с усадочной пористостью и повьшенным водопоглощением ма.териала, избирательно окрашенного в серый цвет.

Содержание ,0 мас.% значительно повьшхает вязкость расплава в указанном интервале температур выработки, смещая его в область более высоких температур, способствует образованию грубозернистой структуры с повышенной усадочной пористостью и.водопоглощением, цвет литья серый, Уменьшение СаО 5,0 мас.% не обеспечивает пироксенообразование в шихте и при кристаллизации расплава в процессе формования отливок образуются островные силикаты в виде оливинов, обусловливающих повьпиение водопоглощения и ярко вьфаженную зональность отливки, имеющей неравномерную окраску.

Наличие ,0 мас.% обусловливает увеличение линейной скорости роста кристаллов, что приводит к разрыхлению структуры и повьшгению -пористости, увеличению водопоглощения и резкому уменьшению прочностных свойств отливок. При содержании ,5 мас.% не обеспечиваются условия получения полнокристаллической (85-90%) пироксеновой структуры лить из-за невозможности образования в достаточном количестве (5-7 мас.%) начальной кристаллической фазы шпинелидов (Mg, Fe)0(AI, Fe, Сг)20з, значительно инициирующей пироксенообразование. Структура отливок порис тая и неоднородная. Увеличение содержания мас.% 1ювьш1ает количество остаточной стеклофазы.

что негативно проявляется в эксплуатационных свойствах материала. То же отмечается при уменьшении содержания ,5 мас.% и ,0 мас;.% так как уменьшается количество алюминатной составляющей пироксеновой фазы - Ме(А, Fe)2Si02, где Me Са , Mg J Fe. Степень закристаллизованности литья в этом случае менее 85%, увеличивается линейная скорость роста кристаллов, пористость и водопоглощение, окраска неравномерная.

МпО, вводимый в количестве 0,10,5 мас.% выполняет роль плавня. Большая его концентрация, чем 0,5 мас.% повьш1ает содержаниеостаточной стеклофазы. Меньшее количество МпО, чем 0,1 мас.% це обеспечивает понижение температуры плавления, что проявляется в разрыхлении структуры;

Введение Сг О 3 мас.% увеличивает температуры плавления и выработ- ки, обусловливает неоднородность структуры при повьш1енной пористости. При концентрации 0,5 мас.% не достигается полнота вьщеления начальной кристаллической фазы в виде шпинелидов и соответственно необходимая степень закристаллизованности отливок, плотность их структуры и высокое водопоглощение материала.

TiO. в количестве .более 3,0 мас.% повьш1ает температуры плавления и выработки расплава, а также стимулирует образование пористости в материале. При содержании ,3 мас.% не достигается деление основной пироксеновой фазы в количестве 85-90%, пористость и водопоглощение увеличиваются, линейная скорость роста крисг таллов повьш1ается.

Выбор состава обусловлен необходимостью снижения температурных интервалов плавления, выработки и термообработки при высокой кристаллизационной способности расплавов, высокой плотности строения отливок, имеющих низкое водопоглощение и черный цвет, за счет корректировки химических составов горных пород недефицитным сырьем - эгириновым концентратом, позволяющим исключить применение соы, крокуса и потагаа. Усиление катаитического эффекта кристаллизации остигается добавлением хромита.

Плавление и вьфаботку расплава необходимо осуществлять в пределах

1200-1290 и 1080-1ISO C соответственно. Превьшение температуры расплава приводит к его деструктурированию, что понижает кристаллизационную способность и обусловливает повышение пористости и водопоглощения материала, закрашенного неравномерноi Понижение температурных пределов не обеспечивает равномерного заполнения форм, что обусловливает повьшенньй брак отливок из-за несоответствия их геометрических размеров заданным, обусловливает увеличение линейной скорости роста кристаллов, проявляющейся в увеличении усадочной пористости и водопоглощения.

Сравнительно низкие температуры плавления и вьфаботки позволяют использовать металлические изложницы, упрощая процесс формования. Это исключает неизбежные в случае применения графитовых форм операции их подогрева и последующей подгонки под заданные размеры из-за выгорания.

Повьшенное содержание основной кристаллической фазы литья - твердых растворов на основе пироксена (8590%), обеспечивает.материалу комплекс ценных эксплуатационных свойств определение которых проводилось в соответствии с требованиями ГОСТов и методик: стойкости к истиранию ГОСТ 6787-80, предела прочности при сжатии - ГОСТ 4071-80, термостойкоети - ГОСТ 11103-64, кажущейся (открытой) пористости ГОСТ 4734-81, soдопоглощения и морозостойкости ГОСТ 7025-78, вязкости - методика Гусевского филиала ГИС.

Указанный комплекс свойств позволяет надежно использовать отливки в качестве износостойкой футеровки (защиты) металлоконструкций и оборудования в различных отраслях народного хозяйства, а также как декоративно-отделочный материал строительного назначения и для фасонных отливок - товаров народного потребления.

Более низкие значения технологических параметров плавления,выработки и кристаллизации изделий обусловливают экономию топливно-энергетических ресурсов и увеличивают сроки службы металлического оборудования, используемого в камнелитейном производстве при заливке расплава, его формовании и кристаллизации.

Пониженная пористость и низкое водопоглощение повышают надежность работы защищенных каменным литьем гидроциклонов, 1ЩКЛОНОВ, поворотных колен и прямых участков трубопроводов из-за уменьшения выкрашивания смонтированных отливок под действием транспортируемых абразивных и агрессивных сред.

Крупногабаритные плиточные и фасонные издзлия имеют высокие декоративные качества из-за низкой пористости и равномерной окраски материала черного цвета и могут успешно применяться в качестве архитектурноотделочного материала для облицовки полов и стен промышленного и гражданского строительства без ограничений условий эксплуатации по морозостойкости, износостойкости при повьш1енной механической прочности и термостойкости.

Применение каменного литья предлагаемого состава в качестве футеровки металлических корпусов гидроциклонов увеличивает срок Службы конструкции в 3-5 раз, повьш1ает надежность работы прЬизводственного потока и сокращает расход металла, а применение ег в качестве архитектурно-отделочного материала взамен диабаза, гранита, базальта, габбро, имекяцих более высокую пористость, трещиноватость и водопоглощение, способствует увеличению сроков службы и сокращению затрат при распиловке и шлифовке изделий.

12012518

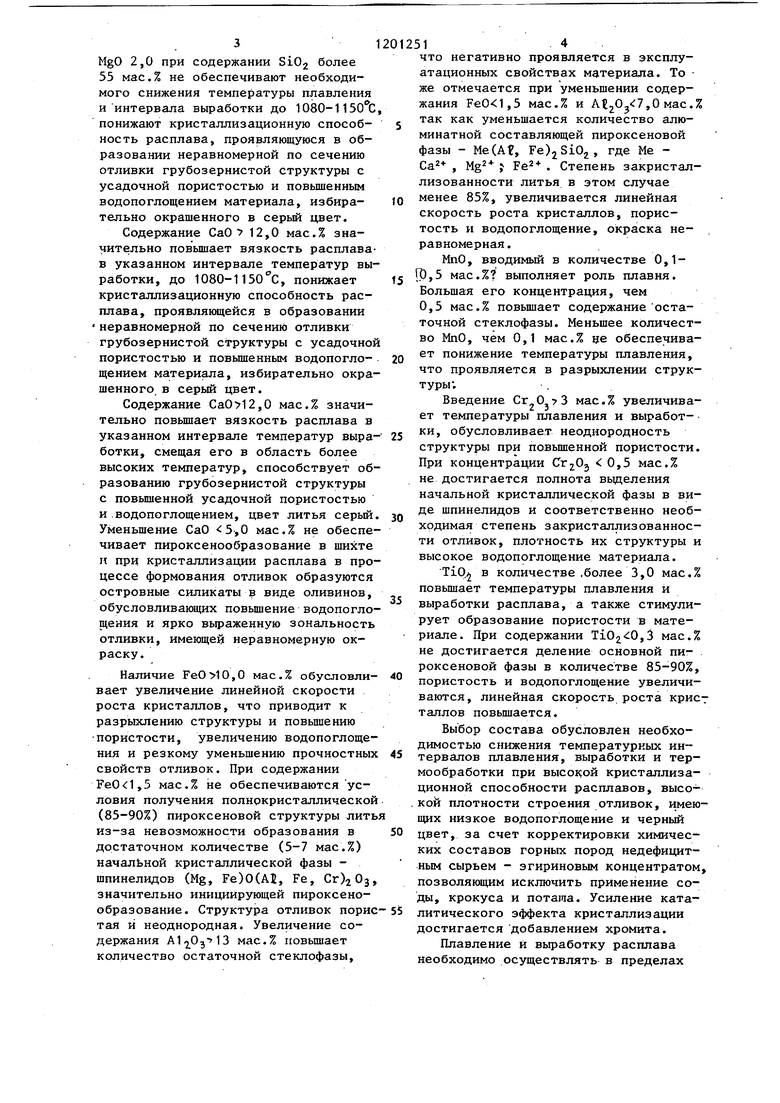

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Каменное литье | 1982 |

|

SU1065375A1 |

| Каменнок литье | 1989 |

|

SU1694540A1 |

| Каменное литье | 1986 |

|

SU1406131A1 |

| Малахитовое каменное литье | 1985 |

|

SU1344751A1 |

| Каменное литье | 1989 |

|

SU1754692A1 |

| Каменное литье | 1979 |

|

SU903322A1 |

| Каменное литье | 1983 |

|

SU1114649A1 |

| Декоративное каменное литье | 1982 |

|

SU1143710A1 |

| СПОСОБ ВЫБОРА СОСТАВА ТЕРМОСТОЙКОГО КАМЕННОГО ЛИТЬЯ | 2012 |

|

RU2527393C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО МАТЕРИАЛА | 1993 |

|

RU2082686C1 |

КАМЕННОЕ ЛИТЬЕ, включающее SiOj, TiOj, AljOj, , FeO, №iO, MgO, CaO, NaaO, и , отличающееся тем, что, с целью повышения морозостойкости и снижения водопоглощения материала при снижении температуры плавления и выработки расплава, оно содержит указанные компоненты в следующих количествах, мас.%: SiOj 46,0-55,0 TiO ,0 AliOj 7,0т13,0 7, -24,0 .FeO 1,510,0 MnO 0,10,5 MgO 2,09,0 CaO 5,012,0 Na,0 4,011,0 CO KiO 0,21,0 CriOj 0,53,0

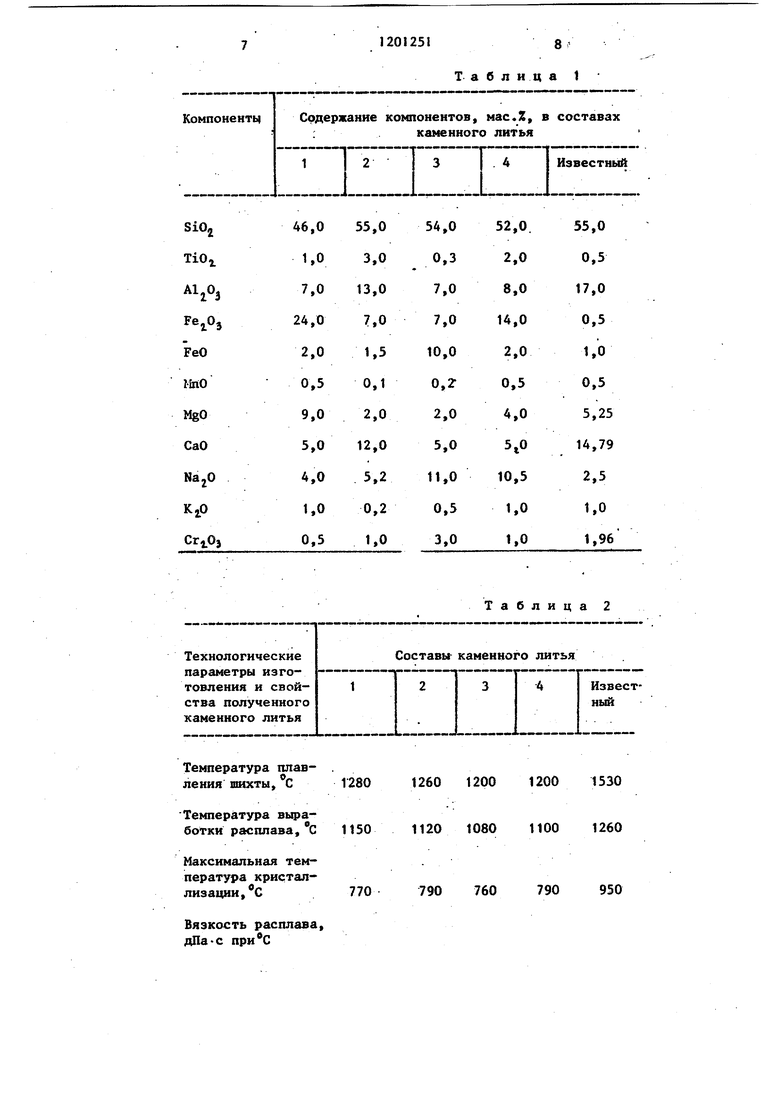

1280 1260 1200 1200 1530

1150 1120 1080 1100 1260

Максимальная температура кристаллизации, С

Вязкость расплава, дПа-с приС

Таблица 2

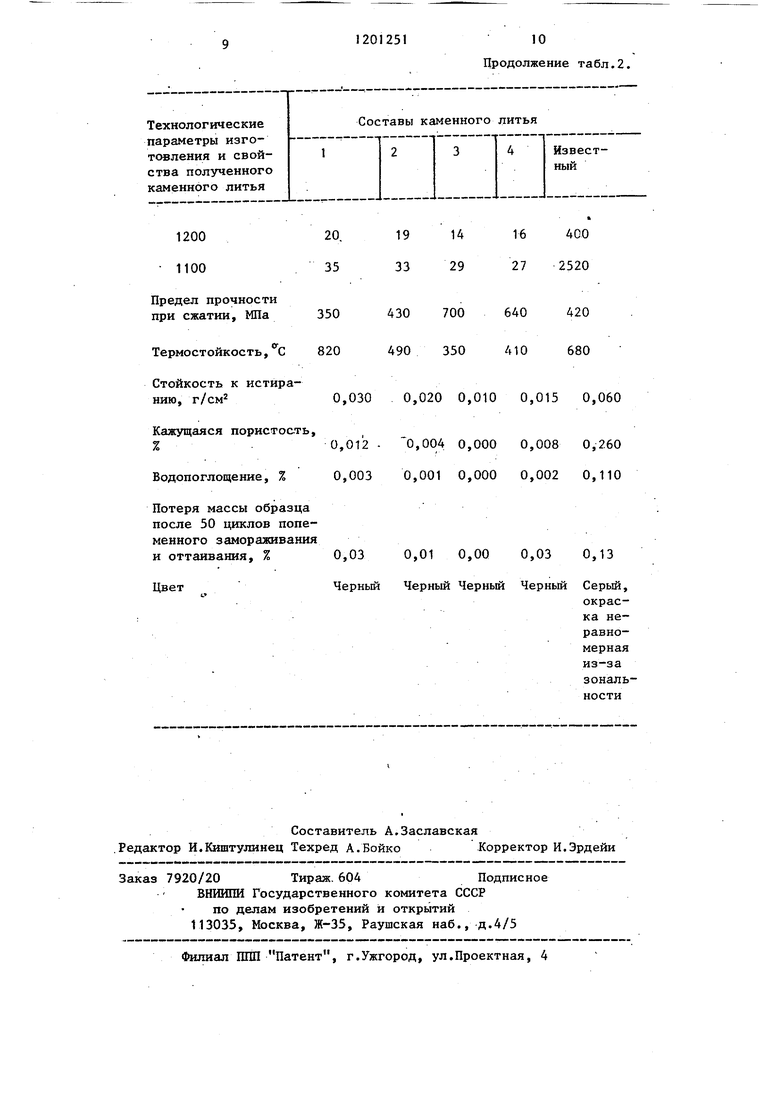

770 790 760 790 950 Стойкость к истиранию, г/см 0,030 0,020 Кажущаяся пористость. 0,012 0,003 Водопоглощение, % Потеря массы образца после 50 циклов попеменного замораживания и оттаивания, % 0,03 Черный Черный Черный Черньм

1201251

10

Продолжение табл.2. 0,004 0,001 0,01 0,010 0,015 0,060 0,000 0,008 0,260 0,000 0,002 0,110 0,00 0,03 0,13 Серый, окраска неравномернаяиз-за зональности

| Каменное литье | 1977 |

|

SU697415A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Каменное литье | 1980 |

|

SU937375A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-12-30—Публикация

1983-04-15—Подача