Предлагаемое изобретение относится к области неразрушающего контроля и может быть использовано для исследования неоднородностей структуры и дефектоскопии конструкционных материалов, имеющих фигурную форму поверхности, а также жидких сред, например, в биологических объектах.

Хорошо известны акустические методы неразрушающего контроля, основанные на регистрации параметров упругих колебаний (акустических волн) при их распространении по объекту контроля [1]. Например, ультразвуковые волны распространяются по материалу без существенных потерь своей интенсивности. Однако на границе раздела двух сред ультразвуковые волны отражаются, преломляются или рассеиваются. Такое поведение акустических волн заложено в основу принципов работы дефектоскопов и других приборов акустического контроля.

Известно фокусирующее ультразвуковое устройство, содержащее ультразвуковой цилиндрический корпус и установленные в нем ультразвуковой концентратор, протектор и контактную жидкость [2]. Поверхность протектора, обращенная к концентратору, выполнена конгруэнтной излучающей поверхности, а другая - заданной формы, соответствующей форме поверхности исследуемого объекта. Ультразвуковой концентратор служит как для излучения, так и для приема отраженных ультразвуковых зондирующих импульсов. Указанное устройство позволяет повысить чувствительность и помехозащищенность головки дефектоскопа, а также использовать ее в случае неровной поверхности объекта исследований. Недостатком известного устройства является необходимость подбора формы протектора для исследуемого объекта и подбора его акустических параметров для используемого ультразвукового концентратора.

Кроме того, недостатком ультразвукового контроля материалов является существенные трудности для генерации коротких акустических сигналов с широким спектром при использовании пьезоэлектрических преобразователи, что ограничивает разрешение и информативность метода.

Наиболее близким к предлагаемому устройству является устройство лазерно-акустического контроля твердых материалов, содержащее импульсно-модулированный лазер, соединенный с оптическим волокном, торец которого через расширяющую линзу направлен на оптико-акустический преобразователь, и пьезоприемник, помещенный либо между оптико-акустическим преобразователем и исследуемым материалом, либо со стороны оптико-акустического преобразователя, противоположной по отношению к исследуемому материалу, и соединен через предусилитель и аналого-цифровой преобразователь с компьютером [3]. Данное устройство обладает большой разрешающей способностью и высокой чувствительностью. Недостатком устройства является необходимость пропускания излучения лазера через пьезоприемник, а также необходимость обеспечение повторяемого акустического контакта между оптико-акустическим преобразователем, пьезоприемником и исследуемым материалом. Указанные недостатки существенно затрудняют анализ получаемых сигналов.

Техническим результатом настоящего изобретения является расширение возможности применения лазерно-акустического метода контроля неоднородностей структуры твердых и жидких сред за счет исключения необходимости обеспечения плоской поверхности исследуемого материала, повышение точности и надежности контроля за счет снижения влияния качества акустических контактов и собственных колебаний компонентов устройства на регистрируемые акустические сигналы, а также уменьшения их диссипации при прохождении по компонентам устройства.

Технический результат достигается за счет того, что оптико-акустический преобразователь выполнен в виде герметичного цилиндрического корпуса с прозрачной контактной жидкостью и основанием, выполненным в виде пленочного оптико-акустического генератора при контроле сред, поглощающих оптическое излучение, и в виде оптически прозрачной пленки при контроле сред со слабым поглощением оптического излучения, а пьезоприемник и соединение с оптоволокном для ввода лазерного излучения располагается в противоположном основании корпуса.

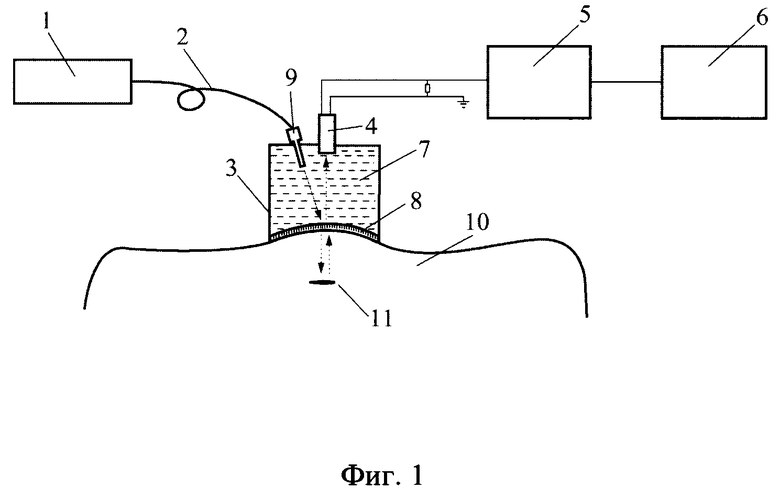

Сущность изобретения поясняется на Фиг. 1-4.

На Фиг. 1 представлена общая схема устройства для лазерно-акустического контроля твердых тел и жидких сред.

На Фиг. 2 представлен принцип работы устройства при использовании оптической прозрачной пленки в случае контроля твердых тел и жидких сред со слабым поглощением оптического излучения.

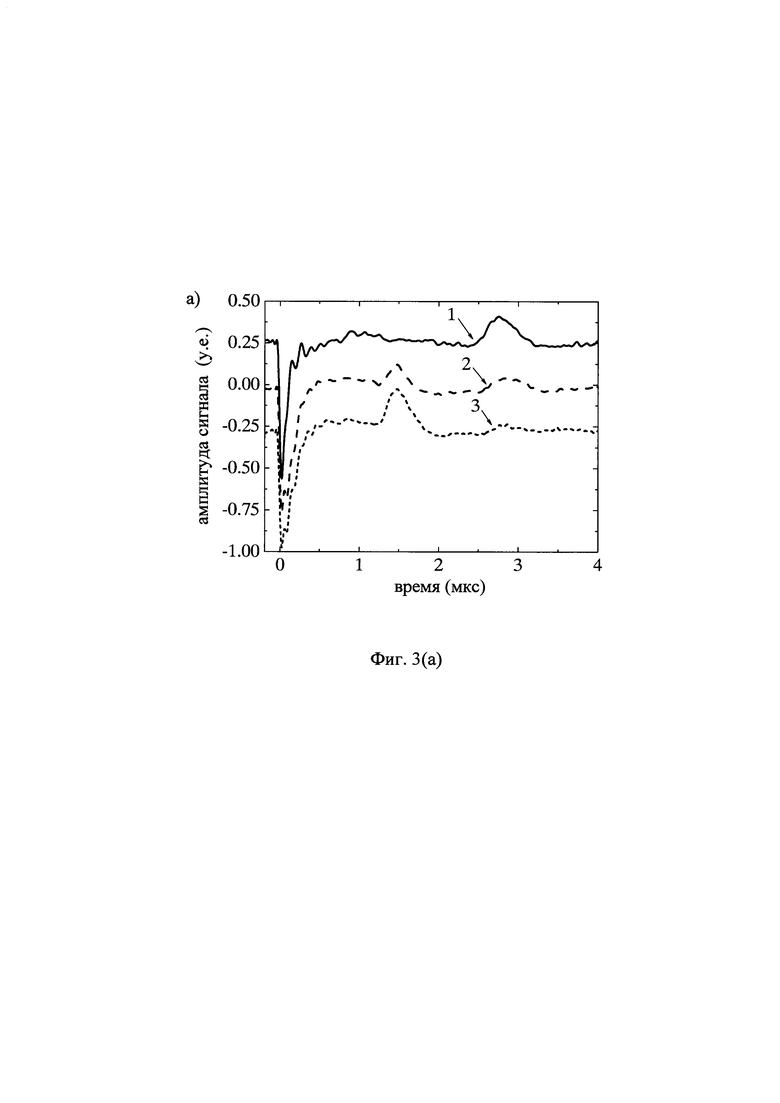

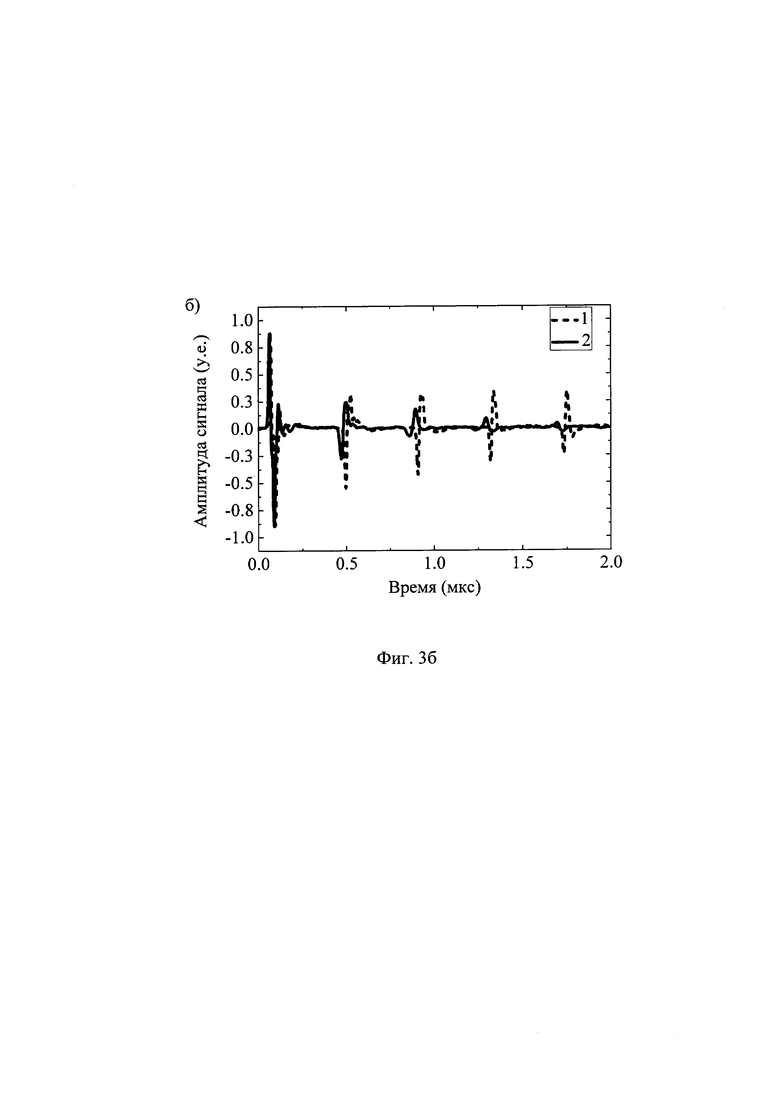

На Фиг. 3 представлены результаты измерений акустических импульсов, прошедших через образец стеклопластика в местах до и после расслоения образца (а) и образцы алюминия АД1 до и после обработки интенсивной пластической деформацией кручением (ИПДК) (б) (1 - до ИПДК, 2 - после ИПДК).

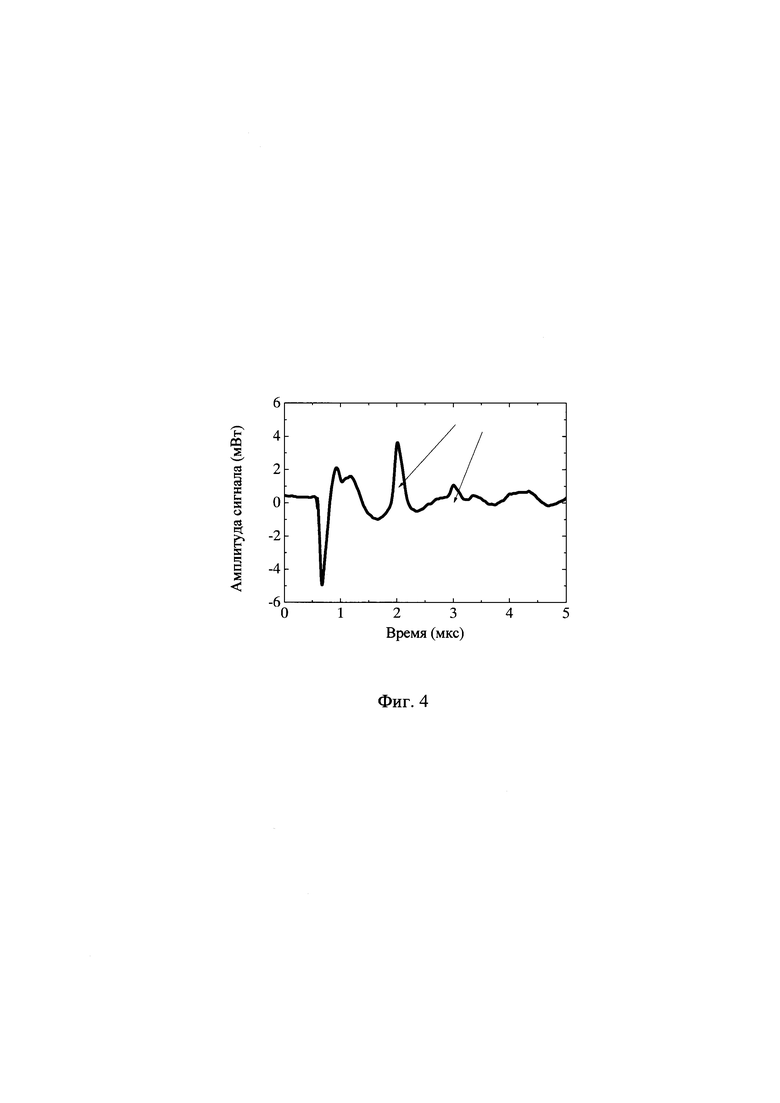

На Фиг. 4 представлен результат применения предлагаемого устройства для измерения толщины контролируемого объекта с неровной поверхностью.

Предлагаемое устройство содержит: 1 - импульсный лазер; 2 - оптическое волокно для передачи лазерного излучения в оптико-акустический преобразователь; 3 - оптико-акустический преобразователь для преобразования лазерного импульсного излучения в акустические импульсы и передачи их в исследуемый объект; 4 - пьезоприемник для регистрации акустических волн; 5 - аналого-цифровой преобразователь для перевода электрического сигнала с пьезоприемника в цифровой сигнал; 6 - компьютер для обработки сигналов; 7 - герметичный цилиндрический корпус оптико-акустического преобразователя с прозрачной контактной жидкостью; 8 - пленочный оптико-акустический генератор при контроле сред, поглощающих оптическое излучение, либо оптически прозрачная пленка при контроле сред со слабым поглощением оптического излучения; 9 - устройство ввода лазерного излучения (разъем для оптического волокна). Помимо этого, на Фиг. 1 и Фиг. 2 представлены: 10 - контролируемый объект из твердой или жидкой среды; 11 - неоднородность в контролируемом объекте.

Изобретение реализуется следующим образом (Фиг. 1).

Импульс лазерного излучения с лазера (1) через оптоволокно (2) поступает в корпус (7) оптико-акустического преобразователя (3), где с помощью разъема для оптического волокна (9) направляется на пленочный оптико-акустический генератор (8), который находится в акустическом контакте с контролируемым объектом (10). В результате поглощения излучения в оптико-акустическом генераторе (8) возбуждается акустический импульс, распространяющийся в обе стороны от генератора. Акустический импульс, проходящий через контактную жидкость и регистрируемый пьезоприемником (4) рассматривается как опорный. Акустический импульс, распространяющийся по контролируемому объекту (10) отражается от структурных неоднородностей (например, (11)) и, проходя через оптико-акустический генератор (8) и далее распространяясь по заполняющей корпус (7) контактной жидкости, регистрируется пьезоприемником (4). Электрические сигналы с пьезоприемника (4) поступают в аналого-цифровой преобразователь (5), после чего обрабатываются с помощью компьютера (6). Необходимые параметры лазерного излучения выбираются исходя из задач контроля объекта (размер и тип неоднородности в контролируемой среде, толщина контролируемого слоя и др.) [1]. Наличие, место и параметры неоднородностей контролируемого объекта (10) определяются по характерным изменениям отраженных акустических импульсов.

Фиксированное расположение оптико-акустического генератора и пьезоприемника с обеспечением надежного фиксированного акустического контакта позволяет исключить влияние качества акустического контакта на регистрируемые сигналы. Прозрачная контактная жидкость, заполняющая корпус (7) позволяет существенно увеличить период собственных колебаний оптико-акустического преобразователя (3) за счет малой скорости распространения акустических волн, и, таким образом, снизить влияние собственных колебаний оптико-акустического преобразователя на регистрируемые сигналы. Кроме того, поглощение акустического сигнала в контактной жидкости, например, в дистиллированной воде, значительно меньше, чем в прозрачных полимерах (например, ПММА). Применение прозрачной контактной жидкости в качестве акустического волновода позволяет использовать пленочный оптико-акустический генератор (8), что обеспечивает лучший акустический контакт в случае неплоских поверхностей исследуемого материала (10) и хорошую акустическую согласованность при контроле полимерных, жидких и биологических сред.

В случае контроля среды со слабым поглощением оптического излучения вместо пленочного оптико-акустического генератора используется оптически прозрачная пленка (Фиг. 2). В таком случае исключается поглощение лазерного излучения оптико-акустический генератором, и лазерное излучение проникает внутрь контролируемого объекта, а акустические импульсы генерируются непосредственно в контролируемом объекте за счет поглощения лазерного излучения неоднородностями.

Заявленное изобретение было апробировано в лабораторных условиях.

Пример осуществления изобретения.

В качестве примера конкретной реализации представленного устройства были проведены исследования образцов стеклопластика и алюминия АД1 до и после обработки интенсивной пластической деформации кручением (ИПДК), приводящей к значительным изменениям микроструктуры материала. Образцы из стекловолокна имели форму пластин с толщиной 4 мм. Образцы алюминия имели форму дисков диаметром 20 мм и толщиной 1.3 мм.

Корпус оптико-акустического преобразователя, заполненный дистиллированной водой и содержащий в своем основании оптико-акустический генератор, прижимался основанием к образцу. Акустический контакт оптико-акустического преобразователя и исследуемого образца обеспечивался ультразвуковым гелем. Оптико-акустический генератор представлял собой поглощающую пленку из полиэтилена высокого давления толщиной 300 мкм. Диаметр области генерации акустических импульсов равнялся 10 мм.

Импульсы лазерного излучения наносекундной длительности передавались по оптическому волокну (∅0.8 мм) и соединялись с оптико-акустическим преобразователем с помощью оптического разъема. Излучение направлялось в центр оптико-акустического генератора, в котором за счет термоупругого эффекта возбуждались акустические импульсы. Акустические импульсы, прошедшие через образец и отраженные от дефектов или тыльной поверхности образца, проходили через оптико-акустический генератор и дистиллированную воду, после чего регистрировались пьезоприемником. Пьезоприемник представлял собой пленку ПВДФ толщиной 30 мкм. Электрический сигнал пьезоприемника регистрировался цифровым осциллографом с полосой пропускания 500 МГц и частотой дискретизации 2 ГГц.

На Фиг. 3(a) представлены типичные осциллограммы сигналов пьезоприемника, регистрирующего акустические эхо-импульсы, при дефектоскопии образца композита из стеклопластика. Осциллограммы получены при диагностике трех различных мест образца. Цифрами указаны сигналы, отраженные от тыльной поверхности образца. Верхняя осциллограмма соответствует неповрежденной области образца. Ниже осциллограмма области с наличием начального (небольшого) расслоения. Видно, что амплитуда акустического импульса отраженного от тыльной поверхности образца уменьшилась, и появился импульс, отраженный от небольшой трещины, находящейся примерно в середине толщины образца. Нижняя осциллограмма соответствует наличию развитого расслоения. Отраженный от трещины акустический импульс значительно возрастает, а импульс, отраженный от тыльной поверхности образца, почти исчезает.

На Фиг. 3(б) представлены типичные осциллограммы сигналов пьезоприемника, регистрирующего акустические эхо-импульсы в образцах алюминия с различной микроструктурой, созданной предварительной обработкой. Хорошо видно, что образцы алюминия после ИПДК (2) более существенно поглощают интенсивность упругих импульсов по сравнению с образцами алюминия до обработки ИПДК (1). Сравнение изменения амплитуды импульса с расстоянием позволило определить, что разница коэффициентов поглощения акустической волны в материале до и после обработки составляет 70%. Это говорит о более выраженной дефектной структуре материала после ИПДК обработки.

На Фиг. 4 представлен пример осциллограммы при определении толщины трубки из ПММА с внешним диаметром 30 мм. Несмотря на кривизну поверхности контролируемого объекта, полученные акустические эхо-импульсы (обозначены стрелками) позволяют уверенно определить толщину стенки трубки, которая составила 3 мм.

Таким образом, представленное устройство для лазерно-акустического контроля твердых и жидких сред позволяет получить заявленный технический результат, а именно расширить возможность применения лазерно-акустического метода исследования неоднородностей структуры и дефектоскопии твердых и жидких сред (например, конструкционных материалов и биологических объектов) за счет исключения необходимости обеспечения плоской поверхности исследуемого материала, а также повысить точность и надежность акустических сигналов за счет уменьшения влияния на них качества акустических контактов, собственных колебаний компонентов устройства и уменьшения их диссипации при прохождении по компонентам устройства.

Технико-экономическая эффективность представленного изобретения состоит в получении простого, надежного и функционального устройства для неразрушающего экспресс контроля неоднородностей структуры материалов и мембранных оболочек с жидкостью. Предлагаемое устройство позволяет разработать простые мобильные приборы для выявления несплошностей и оценки дефектов в объеме материала или объекта, структурного анализа, а также измерения толщин в изделии или уровня и качества жидкости в сосудах.

Список используемой литературы

1. Клюев В.В. (ред.) Неразрушающий контроль и диагностика. Справочник. 2-е изд., перераб. и доп. Москва: Машиностроение, 2003, 656 с.

2. Авторское свидетельство СССР № SU 1779992 A1, МПК G01N 29/04, опубликовано 07.12.92. Бюл. №45.

3. Патент РФ № RU 2232983 С2, МПК G01N 29/04, опубликовано 20.07.2004 Бюл. №20 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПТИКО-АКУСТИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ ЛАЗЕРНО-УЛЬТРАЗВУКОВОГО ДЕФЕКТОСКОПА | 2022 |

|

RU2793566C1 |

| СПОСОБ ЛАЗЕРНО-АКУСТИЧЕСКОГО КОНТРОЛЯ ТВЕРДЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2232983C2 |

| ЛАЗЕРНО-УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОП | 2008 |

|

RU2381496C1 |

| Способ определения структурных характеристик изделий из полимерных композиционных материалов и устройство для его осуществления | 2023 |

|

RU2809932C1 |

| Способ импульсно-периодического лазерно-ультразвукового контроля твердых материалов и устройство для его осуществления | 2017 |

|

RU2653123C1 |

| СПОСОБ ЛАЗЕРНОЙ ОПТИКО-АКУСТИЧЕСКОЙ ТОМОГРАФИИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2011 |

|

RU2486501C2 |

| ЛАЗЕРНЫЙ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОП | 2010 |

|

RU2544257C2 |

| СПОСОБ НЕКОНТАКТНОЙ УЛЬТРАЗВУКОВОЙ ДИАГНОСТИКИ СВАРНЫХ СОЕДИНЕНИЙ | 2006 |

|

RU2337353C1 |

| Устройство для определения и контроля скоростей поверхностных и продольных акустических волн в материалах при квазистатических и циклических нагрузках | 2016 |

|

RU2652520C1 |

| ОПТОАКУСТИЧЕСКИЙ АНАЛИЗАТОР ЭКОЛОГИЧЕСКОГО СОСТОЯНИЯ СРЕДЫ | 2014 |

|

RU2572293C2 |

Изобретение относится к области неразрушающего контроля и может быть использовано для исследования неоднородностей структуры твердых и жидких сред. Устройство содержит импульсный лазер, соединенный через оптоволокно с оптико-акустическим преобразователем, а также пьезоприемник, соединенный через усилитель с аналого-цифровым преобразователем, подключенным к компьютеру. Оптико-акустический преобразователь выполнен в виде герметичного цилиндрического корпуса с прозрачной контактной жидкостью и основанием, выполненным в виде пленочного оптико-акустического генератора при контроле сред, поглощающих оптическое излучение, или в виде оптически прозрачной пленки при контроле сред со слабым поглощением оптического излучения. Пьезоприемник и соединение с оптоволокном для ввода лазерного излучения располагается в противоположном основании корпуса. Заявленное изобретение обеспечивает расширение возможности применения лазерно-акустического метода контроля твердых и жидких сред за счет исключения необходимости обеспечения плоской поверхности исследуемого материала, повышение точности и надежности контроля за счет снижения влияния качества акустических контактов и собственных колебаний компонентов устройства на регистрируемые акустические сигналы, а также уменьшения их диссипации при прохождении по компонентам устройства. 5 ил.

Устройство для лазерно-акустического контроля твердых и жидких сред, содержащее импульсный лазер, соединенный через оптоволокно с оптико-акустическим преобразователем, а также пьезоприемник, соединенный через усилитель с аналого-цифровым преобразователем, подключенным к компьютеру, отличающееся тем, что оптико-акустический преобразователь выполнен в виде герметичного цилиндрического корпуса с прозрачной контактной жидкостью и основанием, выполненным в виде пленочного оптико-акустического генератора при контроле сред, поглощающих оптическое излучение, или в виде оптически прозрачной пленки при контроле сред со слабым поглощением оптического излучения, а пьезоприемник и соединение с оптоволокном для ввода лазерного излучения располагается в противоположном основании корпуса.

| US 2010285518 A1 (THE CURATORS OF THE UNIVERSITY OF MISSOURI), 11.11.2010 | |||

| Лабораторный прибор для экстрагирования исследуемого вещества | 1956 |

|

SU107703A1 |

| РУХЛЯДЕВА и И.М | |||

| ГРАЧЕВА), 30.11.1956 | |||

| JPH 10288607 A (MITSUBISHI HEAVY IND LTD), 27.10.1998 | |||

| CN 208432970 U (TRULY OPTO ELECTRONICS LTD), 25.01.2019 | |||

| US 2014039293 A1 (SENO MEDICAL INSTRUMENTS, INC.), 06.02.2014. | |||

Авторы

Даты

2020-09-17—Публикация

2018-12-07—Подача