Область применения изобретения - авиастроение, ракетостроение, судостроение, приборостроение, атомная энергетика и др.

Изобретение относится к измерительной технике, а именно к методам неразрушающего контроля (НК) изделий (элементарных и конструктивно подобных образцов, элементов конструкций, деталей, агрегатов) из полимерных композиционных материалов (ПКМ) и дает возможность определять геометрические параметры имеющихся несплошностей («Система неразрушающего контроля. Виды (методы) и технология неразрушающего контроля. Термины и определения» Справочное пособие, серия 28, выпуск 4, Коллектив авторов, М, Государственное унитарное предприятие «Научно-технический центр по безопасности в промышленности Госгортехнадзора России», 2003, стр. 26), включая значения глубины поверхностных вмятин, царапин и трещин от ударов, расстояния залегания относительно контролируемой поверхности посторонних включений, трещин, расслоений и избытка связующего, а также слоев армирующего наполнителя, и количественной оценки физико-механических свойств ПКМ, включая определение величин пористости, плотности и упругих модулей.

Известно, что при НК поверхности машиностроительных изделий, изготовленных в том числе из ПКМ, включая контроль последствий воздействий внешних факторов, применяют универсальные средства измерений, которые по способу определения контролируемых параметров разделяют на следующие:

1) механические устройства (прямое измерение расположения точек поверхностей относительно базовых точек или плоскостей, см., например, ТУ 4271-065-00221190-2000 «Приспособление для контроля глубин и диаметров поверхностных дефектов, держатель подлинника ЗАО завод «Измерон», Санкт-Петербург; RU 57446, G01B 3/28, опубл. 10.10.2006; RU 167850, G01B 3/00, G01B 5/20, опуб. 18.04.2017; Галкин Д.И., Толстых О.А., Перфильев И.В., Шубочкин А.Е. «Визуальный и измерительный контроль сварных соединений с использованием универсального шаблона специалиста неразрушающего контроля» М, Издательский дом «Спектр», 2021);

2) бесконтактные оптические устройства (измерения, основанные на интерференции электромагнитных волн: SU 191828, G01B 3/00, опубл. 26.01.1967; RU 2650840, G01B 11/30, опубл. 17.04.2018; «Системы оптические координатно-измерительные топометрические ATOS. Описание типа средства измерений. Приложение к свидетельству №74046 об утверждении типа средств измерений», М. ФГУП «ВНИИМС», 2019; или на методе триангуляции: «SmartDENT 3D + Handy SCAN 3D - уникальная технология 3D-контроля повреждений самолета Рациональное Управление Предприятием» 2019, №4, стр. 58-60; Черепанов А.Н., Бочкарев Ю.В., Пестерев С.Н., Попова М.А., Тыщенко И.С.«Оптическая система датчика профиля поверхности», «Инновации и инвестиции», 2018, №9, стр. 166-168);

3) контактные оптико-механические электронные устройства (измерения, основанные на свойствах электромагнитных (световых) волн, по изменению характеристик которых определяют контролируемые параметры (RU 108842, G01N3/00, опубл. 27.09.2011; RU 179248, G01B 5/00, опубл. 07.05.2018).

Основной недостаток указанных выше способов НК и устройств для их осуществления заключается в том, что они позволяют определить только местоположение и характеристики несплошностей на поверхности машиностроительных изделий, не давая возможности оценить возможные несплошности, расположенные внутри объектов контроля, также эти технические решения не приспособлены для определения физико-механических свойств материала, из которого изготовлены объекты контроля, то есть не приспособлены для выполнения структуроскопии - анализа структуры материала (согласно «Теплоэнергетика и теплотехника: Общие вопросы» Справочник, под общ. ред. чл.-корр. РАН А.В. Клименко и проф. В.М. Зорина. 3-е изд., перераб. (кн. 1), М, МЭИ, 1999, стр. 381).

Данный недостаток, общий для всех указанных выше способов НК и устройств для их осуществления и аналогичных им технических решений, обуславливает применение нескольких практических подходов (технических решений) к определению искомых параметров несплошностей в изделиях из ПКМ. По этой причине исключается возможность, в том числе, используя одно устройство оперативно определить как значения глубины поверхностных вмятин в изделиях из ПКМ, так и параметры сопутствующих им внутренних несплошностей, возникших из-за ударных воздействий, до релаксации на поверхности их последствий.

Известны современные стандартные способы НК (акустическая эмиссия, компьютерная томография, течеискание, радиография, радиоскопия, шерография, термография, ультразвуковой контроль, визуально-измерительный контроль) изделий из ПКМ и устройства для их осуществления, области применения, преимущества и недостатки, которых приведены, например, в ГОСТ Р 56787-2015 «Композиты полимерные. Неразрушающий контроль» 2016.

Основным недостатком современных стандартных способов НК и устройств для их осуществления, за исключением визуально-измерительного контроля, что указано в приведенном выше тексте национального стандарта, является то, что с их помощью не определяются поверхностные несплошности (вмятины, царапины и трещины) изделий из ПКМ. Главный недостаток визуально-измерительного контроля в том, что он не позволяет определять состояние внутренней структуры объекта контроля и оценивать его физико-механические свойства.

Существуют технические решения для измерения параметров состояния тонких поверхностных слоев объектов контроля из неметаллических материалов -воздушного зазора, толщины покрытия и пр. («Система измерения толщин в сборках и отдельных элементах» производитель Fogale (Франция) / Контрольно-измерительное оборудование для оптических производств (ВТО_08_2014), М, БЛМ Синержи, [Электронный ресурс], 2014, https://blms.ru/f/broshyura-optic-general_08.2014_crv_sm.pdf; Li Zh., Meng Zh., Wu Ch., Soutis C, Chen Zh., Wang P., Gibson A.A.P. «A new microwave cavity resonator sensor for measuring coating thickness on carbon fibre composites» NDT & E International, November, 26:102584, 2021, https://doi.Org/10.1016/j.ndteint.2021.102584).

Недостаток этих технических решений - невозможность проконтролировать наличие внутренних несплошностей и определить физико-механические свойства объекта контроля.

Известны способы диагностирования несплошностей поверхности машиностроительных изделий и устройства для их осуществления (Марков П.В., Сметанников О.Ю. «Методика бесконтактного диагностирования топологии вмятин на нефтеналивных резервуарах» Вестник ПГТУ «Механика», 2009, №, стр. 103-111; Земсков Ю.П., Пегина А.Н., Игуменова Т.И. «Методические аспекты оценки работоспособности переговорного устройства при ударном точечном воздействии» «Современные наукоемкие технологии», 2018, №5, стр. 73-78).

Недостаток перечисленных выше технических решений - аналогов (способов НК и устройств для их осуществления) заключается в неосуществимости выполнения с помощью одного и того же устройства как определения параметров внешних и внутренних несплошностей, так и оценки физико-механических свойств контролируемых объектов.

Обычно для определения физико-механических свойств ПКМ, включая величины пористости, плотности и упругих модулей, требуются образцы материалов заданных, различающихся по значениям, размеров и неодинаковых форм (ГОСТ Р 57921-2017 «Композиты полимерные. Методы испытаний. Общие требования 2017). Так, для неразрушающих испытаний с целью определения динамического модуля упругости, модуля упругости при сдвиге и коэффициента Пуассона методом акустического резонанса (ГОСТ Р 57862-2017 «Композиты. Определение динамического модуля упругости, модуля упругости при сдвиге и коэффициента Пуассона методом акустического резонанса» 2017) необходимы образцы ПКМ в виде стержня постоянного сечения. Определение этих же характеристик, но методом импульсного воздействия вибрации (ГОСТ Р 57947-2017. «Композиты. Определение динамического модуля упругости, модуля упругости при сдвиге и коэффициента Пуассона методом импульсного воздействия вибрации» 2017), дополнительно требует испытания образцов в виде дисков.

Также известно, что большинство способов, используемых для определения физико-механических свойств ПКМ, являются разрушающими испытаниями, а многие объекты контроля из ПКМ, имеющие сложную геометрическую форму, не пригодны для применяемых до настоящего времени стандартных методов оценки, например, величин упругих модулей. Даже применение для различных видов контроля и испытаний одних и тех же, совместных, образцов, что рекомендовалось в технической литературе (Потапов А.И., Пеккер Ф.П. «Неразрушающий контроль конструкций из композиционных материалов», Л, «Машиностроение», 1977, стр. 143-144), как правило, невозможно.

По этой причине выполнение неразрушающего контроля поверхностных и внутренних несплошностей, методически (способ) и аппаратно (устройство) совмещенного с определением физико-механических свойств ПКМ, на одном и том же объекте контроля не представлялось возможным.

Среди технических решений - аналогов предлагаемого изобретения можно указать многочисленную группу способов НК изделий из ПКМ и устройств для их осуществления, которые объединяются по такому признаку, как применяемый метод организации зондирующего воздействия на объект контроля - применение лазерного излучения, вызывающего термоупругий эффект на поверхности объекта контроля (Бункин Ф.В., Комиссаров В.М. «Оптическое возбуждение звуковых волн» «Акустический журнал», 1973,. Т. XIX, Вып.3, май-июнь, стр. 305-320; Лямшев Л.М. «Лазерное термооптическое возбуждение звука», М, «Наука», 1989; Гусев В.Э., Карабутов А.А. «Лазерная оптоакустика», М, «Наука», 1991; Davies S.J., Edward С., Taylor G.S., Palmer S.B. «Laser-generated ultrasound: its properties, mechanisms and multifarious applications» Journal of Physics D: Applied Physics, 1993, №26, p.. 329-348: https://citeseerx.ist.psu.edu/viewdoc/download?doi=10.1.1.145.6051&rep=rep1&type=pdf; «Неразрушающий контроль: Справочник, под общ. ред. В.В. Клюева, Т. 3 «Ультразвуковой контроль» И.Н. Ермолов, Ю.В. Ланге, М, «Машиностроение», 2004. Стр. 74-81). В технической литературе эту группу способов НК и устройств для их осуществления принято называть лазерно-ультразвуковыми. По методу получения измерительной информации эту группу технических решений можно разделить на два класса: 1) способы НК и устройства для их осуществления, в которых реализуется бесконтактная регистрация сигнала, как правило, с помощью лазерных измерительных систем на основе интерферометров Маха-Зендера, Фабри-Перо или Майкельсона, 2) способы НК и устройства для их осуществления, в которых регистрация информации выполняется контактным датчиком, как правило, пьезоэлектрическим преобразователем. Ниже приведены технические решения - аналоги, область применения которых совпадает с заявляемым изобретением, и их недостатки:

- US 4541280, G01N 29/04, G01N 73/603, G01N 73/643, G01N 73/662, опубл. 17.09.1985 - недостаток этого технического решения - невозможность количественной оценки физико-механических свойств ПКМ и расстояния залегания, относительно контролируемой поверхности, слоев армирующего наполнителя ПКМ;

- Rezaizadeh М.А. «Pulsed-Laser Ultrasound Generation in Fiber-Reinforced Composite Material» [Электронный ресурс], 1998, https://vtechworks.lib.vt.edu/bitstream/handle/10919/26010/Ali29.pdf?sequence=1&isAllowed=y - недостаток этого технического решения - невозможность количественной оценки физико-механических свойств ПКМ и расстояния залегания относительно контролируемой слоев армирующего наполнителя;

- ЕР 2157426, G01N 29/04, G01N 29/06, G01N 29/07, G01N 29/24, G01B 9/02, опубл. 19.09.2012 - основной недостаток этого технического решения -необходимость подачи охлаждающей жидкости для предотвращения перегрева источника лазерного излучения, вызывающего термоупругий эффект на поверхности объекта контроля;

- US 8004689, G01B 11/02, G01B 9/02, G01N 21/21, G01N 29/04, опубл. 23.08.2011 - недостаток этого технического решения - невозможность определения поверхностных несплошностей изделий из ПКМ и расстояния залегания, относительно контролируемой поверхности, слоев армирующего наполнителя ПКМ;

- Арутюнян, А.Р. «Исследования изменений акустических свойств конструкционных материалов в процессе циклических испытаний», автореф. дисс., Санкт-Петербург, 2009, - недостаток этого технического решения - невозможность определения поверхностных несплошностей изделий из ПКМ и расстояния залегания, относительно контролируемой поверхности, слоев армирующего наполнителя ПКМ;

- Djordjevic В.В. «Ultrasonic characterization of advanced composite materials», Proceeding of 10th International Conference of the Slovenian Society for Non-Destructive Testing «Application of Contemporary Non-Destructive Testing in Engineering» (September 1-3, 2009, Ljubljana, Slovenia), p. 47-57 [Электронный ресурс], https://citeseerx.ist.psu.edu/viewdoc/download?doi=10.1.1.161.1886&rep=rep1&type=pdf; недостаток этого технического решения - невозможность количественной оценки и расстояния залегания, относительно контролируемой поверхности, слоев армирующего наполнителя ПКМ;

- Hess P., Lomonosov A.M. «Noncontact, Nondestructive Evaluation of Realistic Cracks with Surface Acoustic Waves by Scanning Excitation and Detection Lasers», International Journal of Thermophysics, 2013, №34. p. 1367-137 - основной недостаток этого технического решения - невозможность количественной оценки физико-механических свойств ПКМ и расстояния залегания, относительно контролируемой поверхности, слоев армирующего наполнителя ПКМ;

- Pelivanov I., Ambrozi L., Khomenko A., Koricho E.G., Cloud G.L., Haq M., O'Donnell M. «High resolution imaging of impacted CFRP composites with a fiber-optic laser-ultrasound scanner», Photoacoustics, 2016, №4, p. 55-64 - недостатки этого технического решения заключаются в следующем: в ходе выполнения НК объект контроля, например, образец ПКМ в виде пластины постоянной толщины, должен располагаться на подвижной платформе, перемещаемой в горизонтальной плоскости; причем платформа рассчитана на малоразмерные образцы (около 60×60 мм), которые имеют небольшую массу; эти обстоятельства однозначно определяют только лабораторное применение данного устройства для осуществления заявленного способа, с одной стороны, и отсутствие возможности выполнения НК заявленным способом крупноразмерных, тяжелых, расположенных не в лабораторных условиях объектов контроля, с другой стороны; аналогичные недостатки имеет техническое решение, описанное в: Focke О., Kalms М., Kopylow С., Jueptner W. «NDT of free formed CFRP composites with laser ultrasonic» Proceeding of 12th A-PCNDT 2006, Asia-Pacific Conference on NDT (5-10 November 2006, Auckland, New Zealand), https://www.ndt.net/search/docs.php3?id=4243;

- Mao J., Qiu J., Zhang Ch., Ji H. «Delamination detection in CFRP T-joint using laser ultrasonic technology» Proceeding of 9th International Symposium on NDT in Aerospace (8-10 November, 2017, Xiamen, China), http://www.ndt.net/?id=21975 - недостаток этого технического решения - невозможность количественной оценки физико-механических свойств ПКМ и расстояния залегания, относительно контролируемой поверхности, слоев армирующего наполнителя ПКМ;

- Галиновский А.Л., Абашин М.И., Терновских К.А., Цыпышева С.Н. «Акустико-эмиссионный метод контроля дефектной углепластиковой панели посредством лазерного воздействия» «Новые полимерные композиционные материалы» Микитаевские чтения, Материалы XVIII международной научно-практической конференции, Нальчик, Издательство «Принт Центр», 2022 - недостаток этого технического решения - невозможность количественной оценки результатов НК, а только получение информации о характере выявленных дефектов в ПКМ.

Известны способы оперативной неразрушающей оценки физико-механических свойств объекта контроля, включая величину пористости ПКМ, при генерации широкополосного ультразвукового импульса (опорного сигнала), направления его в объект контроля, обнаружения импульса после прохождения через объект (прошедший сигнал) и сравнения характеристик прошедшего сигнала с опорным. Например, в работе Соколовская Ю.Г., Подымова Н.Б., Карабутов А.А. «Исследование частотных зависимостей фазовой скорости продольных акустических волн в пористых углепластиках с использованием широкополосной акустической спектроскопии с лазерным источником ультразвука» Известия РАН, Серия физическая, 2021. Т. 85. №1, стр. 127-133, пористость ПКМ оценивается как эмпирическая зависимость от значения относительной дисперсии скорости ультразвука; авторами установлено, что дисперсия фазовой скорости ультразвуковых колебаний тем больше, чем выше пористость ПКМ. Аналогичная процедура использована в US 7353709, G01N 29/11, G01N 73/599, G01N 73/600, опубл. 08.04.2008. В этих технических решениях для оценки физико-механических свойств изделия используется так называемый теневой метод контроля, т.е. метод, основанный на измерении ослабления сигнала после прохождения ультразвуковой волны через объект контроля (Международный стандарт ISO 16823, «Неразрушающее испытание. Ультразвуковой контроль. Техника передачи звукового сигнала» 2012, https://cdn.standards.iteh.ai/samples/57783/d61ff5ff081b470f93ad9c8cf4eaff26/ISO-16823-2012.pdf; ГОСТ Р ИСО 16810-2016. «Неразрушающий контроль. Ультразвуковой контроль. Общие положения», 2016).

Невозможность выполнения НК при одностороннем доступе к объекту контроля является основным недостатком таких технических решений, особенно при работе с натурными конструкциями.

Наиболее близким к заявленному техническому решению (прототипом) являются способ и устройство (RU 2214590, G01N 29/00, опубл. 20.10.2003). Способ заключается в определении физико-механических характеристик материалов и реализуется следующим образом: на поверхности контролируемого изделия с помощью преобразователя возбуждают упругие колебания, принимают с той же поверхности прошедшие по толщине изделия отраженные эхосигналы этих колебаний и по параметрам принятого сигнала определяют пористость, плотность и механические свойства материала изделия, при этом возбуждение упругих колебаний осуществляют лазерным оптико-акустическим преобразователем широкополосным сигналом в спектральном диапазоне 0,1-20 МГц импульсами с энергией 1-10 мДж, длительностью не более 0,05 мкс и частотой повторения не менее 10 Гц, а пористость, плотность и механические свойства материала определяют по полной мощности шумовой компоненты рассеянного назад акустического сигнала, рассчитываемой по формуле:

где  - измеренный спектр сигнала, отраженного от пор и структуры материала;

- измеренный спектр сигнала, отраженного от пор и структуры материала;

- сглаженный на интервале

- сглаженный на интервале  спектр ультразвукового сигнала;

спектр ультразвукового сигнала;

- частота;

- частота;

и

и  - границы частотного диапазона.

- границы частотного диапазона.

Устройство, реализующее этот способ, содержит последовательно соединенные лазер, кварцевый световод и лазерный оптико-акустический преобразователь с возможностью установки его на поверхности контролируемого изделия, кроме того, устройство дополнительно содержит последовательно соединенные входной интерфейс, подключенный к выходу оптико-акустического преобразователя, персональный компьютер и выходной интерфейс, а также систему позиционирования для автоматической привязки лазерного оптико-акустического преобразователя к системе координат, в которой находится контролируемое изделие, и осуществления произвольного вида сканирования. Система позиционирования содержит излучатель с возможностью излучения ультразвукового сигнала в воздушную среду, подключенный к выходному интерфейсу, и три разнесенных приемника, подключенных к входному интерфейсу. Излучатель системы позиционирования размещен на корпусе лазерного оптико-акустического преобразователя, а три приемника системы - в точках вне контролируемого изделия. Оптико-акустический преобразователь содержит систему линз для формирования лазерного луча с радиусом облучения на поверхности контролируемого изделия 2,5-3,5 мм.

Однако указанное техническое решение не обеспечивает возможности применения его для реализации функции толщиномера, т.е. не обладает возможностью измерения толщины поверхностных слоев, в том числе определения глубины вмятины после ударного воздействия, ее профиля в произвольном направлении и не может оценивать релаксацию вмятины, например, в изделиях из ПКМ. Также не обеспечивается измерение расстояния залегания относительно контролируемой поверхности посторонних включений, трещин, расслоений и избытка связующего, а также слоев армирующего наполнителя.

Способ и реализующее его устройство не предназначены для мобильного использования, например, для выполнения НК при нахождении инспектора на крыле магистрального пассажирского самолета.

Недостатком всех выше указанных технических решений, аналогов и прототипа, является отсутствие возможности мобильно измерять комплекс характеристик: не только количественно оценивать внутренние несплошности производственного и эксплуатационного характера: расстояния залегания относительно контролируемой поверхности посторонних включений, трещин, расслоений и избытка связующего; физико-механические характеристики материала изделия: модуль упругости, плотность, пористость, а также количественно оценивать несплошности, расположенные на поверхности композитных изделий: глубину вмятины, царапины или трещины от ударов, релаксацию вмятины и ее профиль в произвольном направлении.

Технической задачей, на решение которой направлена заявленное изобретение, является разработка способа и конструкции устройства, обеспечивающего не только возможность выполнения дефектоскопии, т.е. количественной оценки внутренних несплошностей производственного и эксплуатационного характера (расстояния залегания относительно контролируемой поверхности посторонних включений, трещин, расслоений и избытка связующего), а также структуроскопии - определения физико-механических характеристик материала изделия (модуль упругости, плотность, пористость) и дефектного строения его внутренней структуры (например, свильность армирующих волокон, т.е. отклонения их фактического расположения от заданного направления; либо, например, нахлестов друг на друга слоев армирующего наполнителя), но и содержащее функцию толщиномера, т.е. обладающего возможностью измерения толщины поверхностных слоев (например, лакокрасочных и защитных покрытий), выполнения количественной оценки несплошностей, расположенных на поверхности композитных изделий (например, глубину вмятины, царапины или трещины от ударов), определения релаксации вмятины и регистрации ее профиля в произвольном направлении.

Настоящее изобретение направлено на достижение технического результата, заключающегося в расширении функциональных возможностей путем определения геометрических параметров внутренних и внешних несплошностей в структуре ПКМ.

Указанный технический результат для способа достигается тем, что в способе определения параметров несплошностей в изделиях из полимерных композиционных материалов, заключающемся в том, что на поверхности контролируемого изделия с помощью преобразователя лазерно-ультразвукового возбуждают упругие колебания, принимают с той же поверхности широкополосным пьезоприемником прошедшие по толщине изделия отраженные эхосигналы этих колебаний, при этом возбуждение упругих колебаний осуществляют широкополосным сигналом в спектральном диапазоне 0,1-20 МГц импульсами с энергией 1-10 мДж, длительностью не более 0,05 мкс и частотой повторения не менее 10 Гц, для определения места нахождения несплошности и ее размеров дополнительно регистрируют информационный сигнал в функции изменения амплитуды ушедшей в структуру материала контролируемого изделия звуковой волны от времени, и информационный сигнал в виде виброграммы, на основании которых по изменению амплитуды отраженного эхосигнала формируют развертку в виде последовательно расположенных по точкам траектории перемещения лазерно-акустического преобразователя графических линий с искажениями по амплитуде каждая, соответствующими изменениям амплитуды отраженного эхосигнала для формирования графического поля структуры материала контролируемого изделия по его толщине на линии траектории перемещения этого преобразователя.

Указанный технический результат для устройства достигается тем, что устройство для реализации способа включает в себя преобразователь лазерно-ультразвуковой, к призме которого подведено оптоволокно для передачи от лазерного источника звукового излучения в сторону поверхности контролируемого изделия, широкополосный пьезоприемник для приема звуковых колебаний, направленных в сторону поверхности контролируемого изделия и приема отраженных эхосигналов этих колебаний, связанный через аналого-цифровой преобразователь с системой обработки переведенных в цифровую форму информационных сигналов, при этом в качестве лазерного источника использован импульсный твердотельный лазер с диодной накачкой для формирования широкополосного сигнала в спектральном диапазоне 0,1-20 МГц импульсами с энергией 1-10 мДж, длительностью не более 0,05 мкс и частотой повторения не менее 10 Гц, а система обработки переведенных в цифровую форму информационных сигналов включает в себя первый блок графического отображения информационного сигнала в функции изменения амплитуды ушедшей в структуру материала контролируемого изделия звуковой волны от времени, второй блок графического отображения виброграммы и связанный с указанными блоками третий блок графического отображения развертки в виде последовательно расположенных по точкам траектории перемещения преобразователя лазерно-ультразвукового линий с искажениями по амплитуде каждая, соответствующими изменениям амплитуды отраженного эхосигнала для формирования графического поля структуры материала контролируемого изделия по его толщине на линии траектории перемещения этого преобразователя, причем положение амплитуд на линиях по времени их возникновения с данными первого и второго блоков.

Указанные признаки взаимосвязаны между собой и являются существенными с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Настоящее изобретение поясняется конкретными примерами исполнения, которые, однако, не являются единственно возможными, но наглядно демонстрирует возможность достижения требуемого технического результата.

На фиг. 1 представлена блок-схема устройства;

На фиг. 2 показан принцип работы широкополосного прямого лазерно-ультразвукового преобразователя;

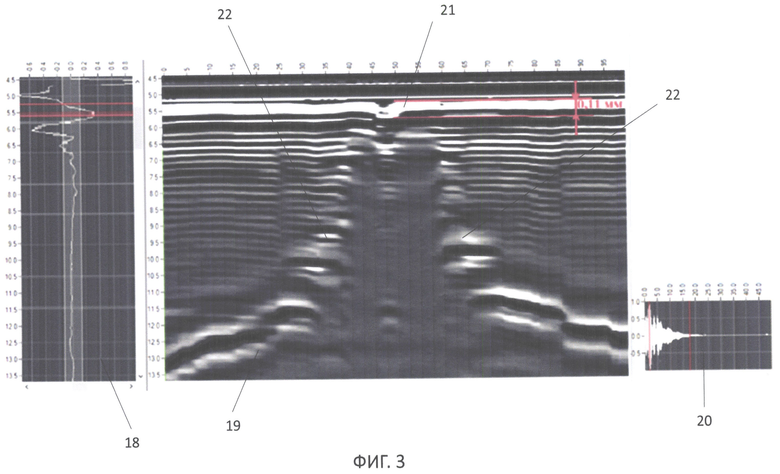

На фиг. 3 показан снимок экрана, на котором представлен типовой вид интерфейса программной обработки сигналов разработанного устройства;

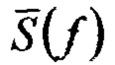

На фиг. 4 показана фотография лицевой стороны образца стеклопластика, подвергнутого нормированному удару;

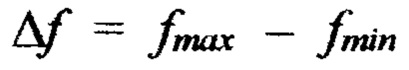

На фиг. 5 показан вид интерфейса программной обработки сигналов по определению местоположения и количественной оценки вмятины от удара по фиг. 4;

На фиг. 6 показана фотография лицевой стороны образца углепластика, подвергнутого нормированному удару, что вызвало образование ударного малозаметного повреждения;

На фиг. 7 показан «скриншот» экрана персонального компьютера с окном интерфейса программной обработки сигналов разработанного устройства, где показана вмятина глубиной 0,07 мм (показана красным цветом) и так называемая «пирамида» ударного повреждения;

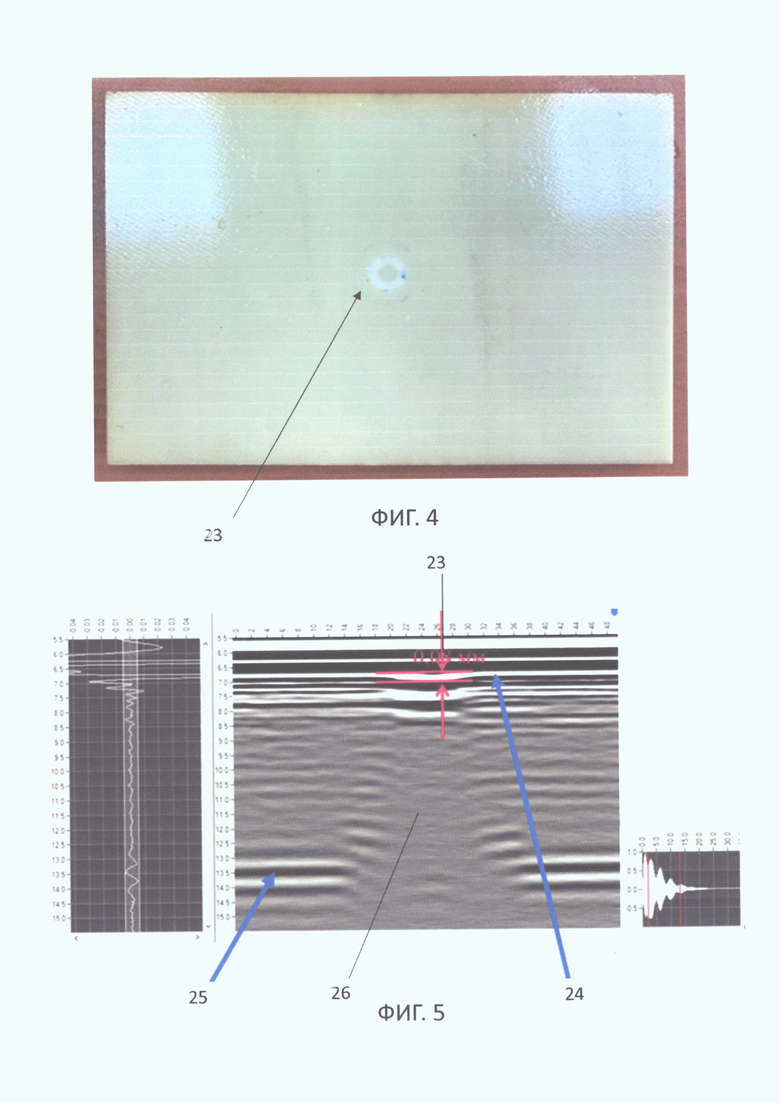

На фиг. 8 показана фотография лицевой стороны окрашенного типовым авиационным лаком образца углепластика, подвергнутого нормированному удару, что вызвало образование ударного малозаметного повреждения;

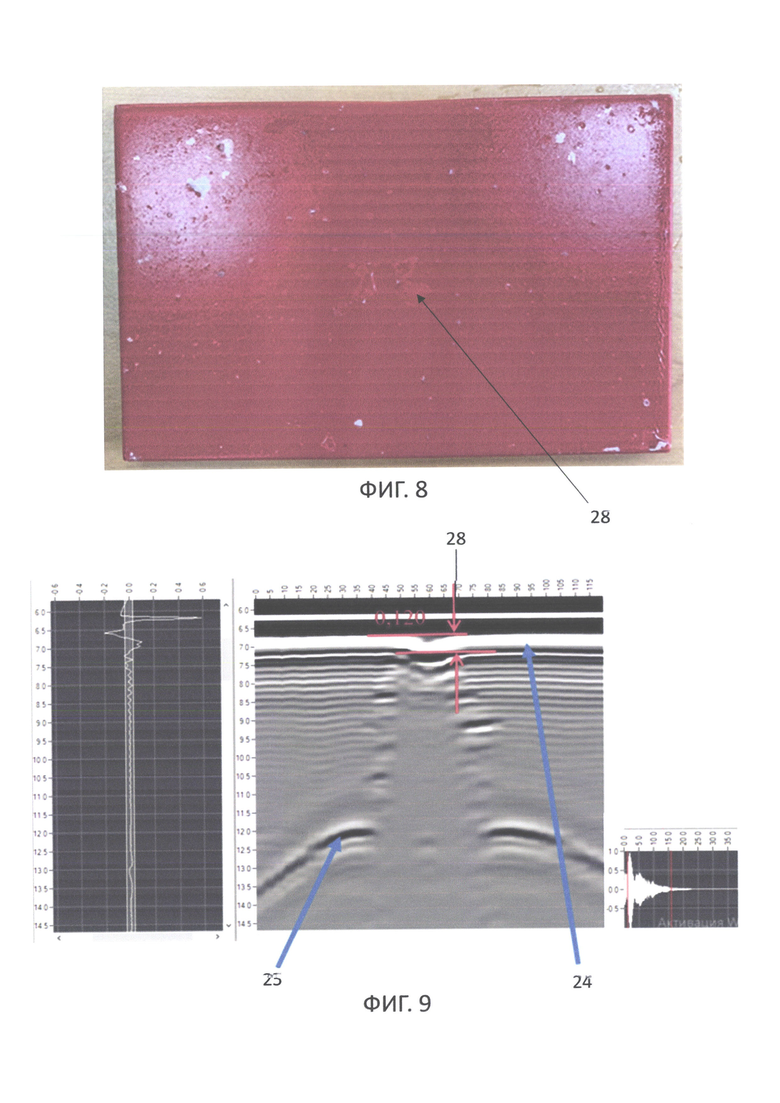

На фиг. 9 показан «скриншот» экрана персонального компьютера с окном интерфейса программной обработки сигналов разработанного устройства, где левое поле - развертка типа А; центральное поле - развертка типа В, представляющая собой результат визуализации определения толщины лакокрасочного покрытия, нанесенного на лицевую поверхность объекта контроля (образца углепластика), визуализации определения местоположения в объекте контроля (образце углепластика) и количественной оценки, лицевой и донной поверхностям, внешних и внутренних несплошностей эксплуатационного характера («пирамида» ударного повреждения); правое поле на «скриншоте» -виброграмма (спектр временного трека) информационного сигнала.

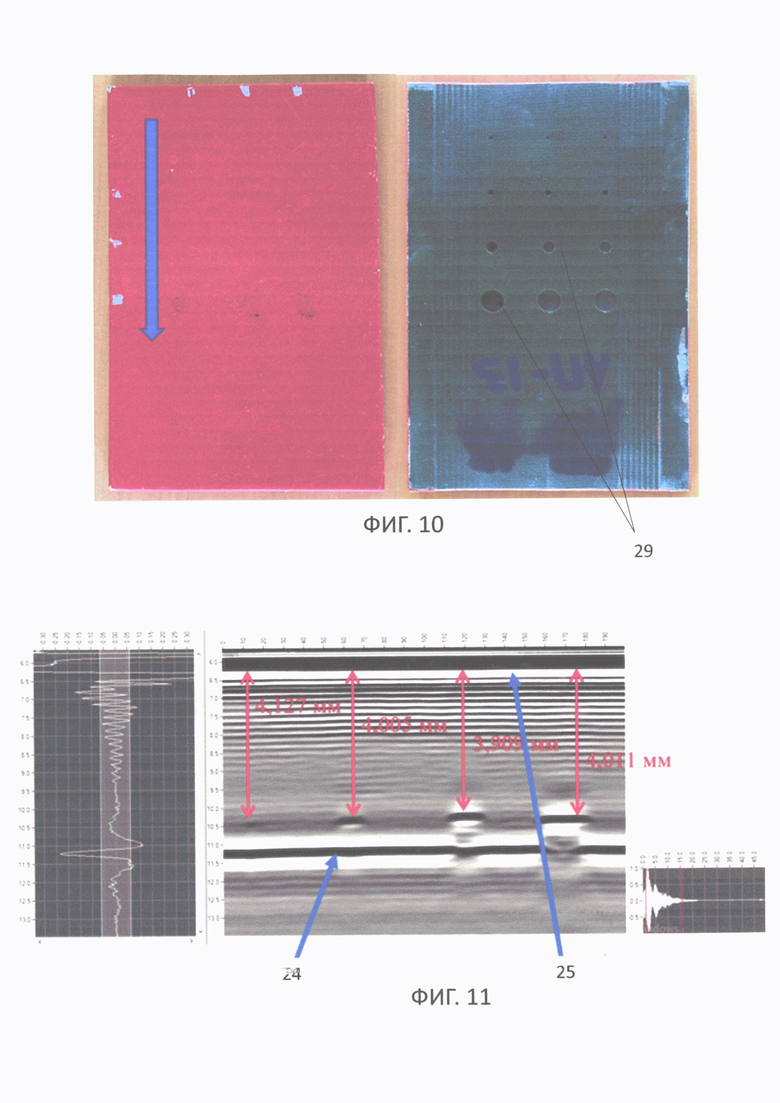

На фиг. 10 показаны фотографии лицевой и тыльной сторон окрашенного типовым авиационным лаком образца углепластика, с донными отверстиями разного диаметра стрелкой показано направление перемещения преобразователя лазерно-ультразвукового (сверху вниз);

На фиг. 11 показан «скриншот» экрана с окном интерфейса программной обработки сигналов разработанного устройства, показывающем внутренние несплошности искусственного характера - ряда донных отверстий;

На фиг. 12 показаны фотографии лицевой и тыльной сторон окрашенного типовым авиационным лаком образца углепластика, с донными отверстиями, стрелкой показано направление перемещения преобразователя лазерно-ультразвукового (справа на лево).

На фиг. 13 показано окно интерфейса, где левое поле - развертка типа А; центральное поле - развертка типа В, представляющая собой результат визуализации определения местоположения в объекте контроля по фиг. 12 внутренних несплошностей искусственного характера - ряда донных отверстий;

На фиг. 14 показана фотографии верхней (лицевой) стороны образца, вырезанного из регулярной части малогабаритной лопасти тянущего винта из углепластика с пенопластовым заполнителем и подкрепляющим элементом (лонжероном);

На фиг. 15 - поперечное сечение образца по фиг. 14;

На фиг. 16 показана фотографии нижней (тыльной) стороны образца по фиг. 14;

сечения (вид сбоку), верхней (лицевой) и сторон образца, вырезанного из регулярной части малогабаритной лопасти тянущего винта из углепластика с пенопластовым заполнителем и подкрепляющим элементом (лонжероном).

На фиг. 17 показано окно интерфейса устройства, где левое поле - развертка типа А; центральное поле - развертка типа В, представляющая собой результат визуализации определения местоположения в объекте контроля по фиг. 14 внутренней несплошности - технологического дефекта в виде непроклея;

На фиг. 18 показана фотография нижней (тыльной) стороны образца, вырезанного из регулярной части малогабаритной лопасти тянущего винта из углепластика с пенопластовым заполнителем и подкрепляющим элементом (лонжероном), стрелкой показано направление перемещения преобразователя лазерно-ультразвукового при выполнении НК (вдоль главной оси лопасти, слева направо).

На фиг. 19 показано окно интерфейса, где левое поле - развертка типа А; центральное поле - развертка типа В, представляющая собой результат визуализации определения местоположения в объекте контроля внутренней несплошности - технологического дефекта в виде непроклея (отслоения заполнителя от углепластиковой оболочки);

На фиг. 20 показана фотография нижней (тыльной) стороны образца, вырезанного из регулярной части малогабаритной лопасти тянущего винта из углепластика с пенопластовым заполнителем и подкрепляющим элементом (лонжероном), стрелкой показано направление перемещения преобразователя лазерно-ультразвукового при выполнении НК (поперек лопасти, сверху вниз);

На фиг. 21 представлен пример, иллюстрирующий возможности заявляемого способа и устройства для его реализации, позволяющие использовать их в качестве экспертного инструмента для сравнительной оценки потребительских характеристик технологий формования (автоклавное, инфузионное формование и термопрессование) изделий из ПКМ по качественным (наличие затеков связующего, скопления пор, свильности и пр.) и количественным (скорость и коэффициент затухания ультразвука, пр.) экспериментальным данным (результатам НК);

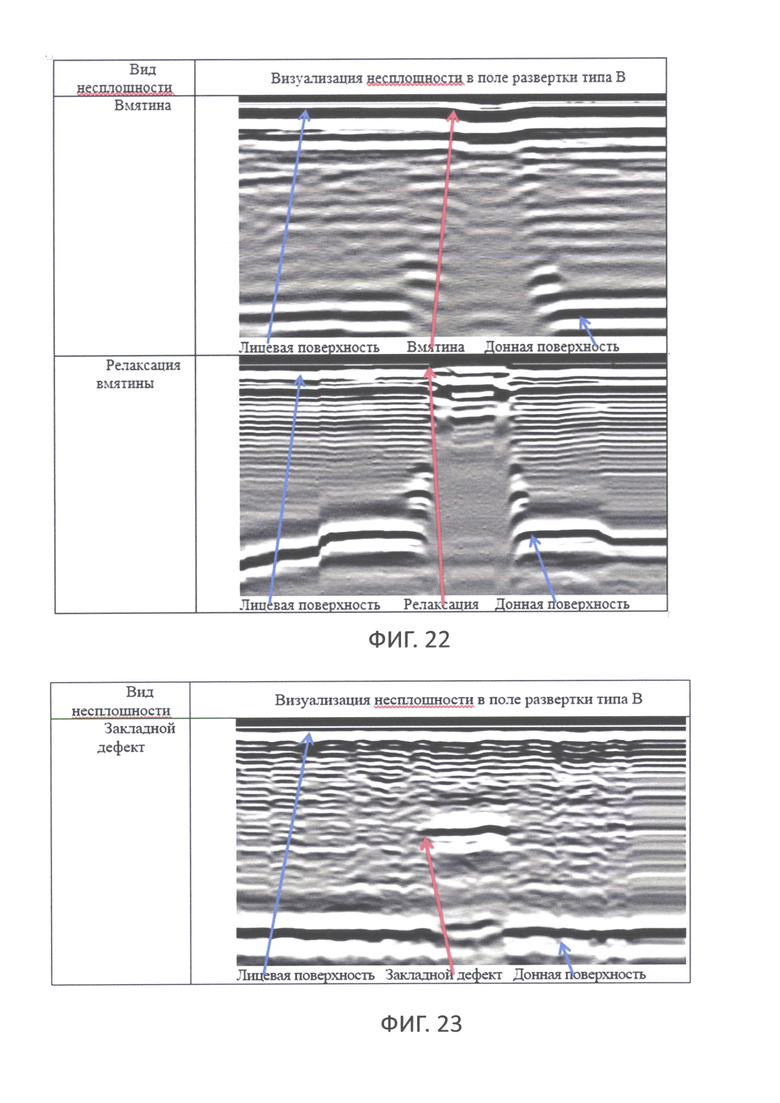

На фиг. 22 показаны фрагменты окон - развертки типа В, представляющие собой результаты визуализации определения местоположения в объектах контроля (плоские окрашенные типовым авиационным лаком образцы ПКМ) и количественной оценки, лицевой и донной поверхностей, внешних и внутренних несплошностей эксплуатационного характера: вмятина (верхний рисунок) и результат релаксации вмятины от ударного воздействия (нижний рисунок);

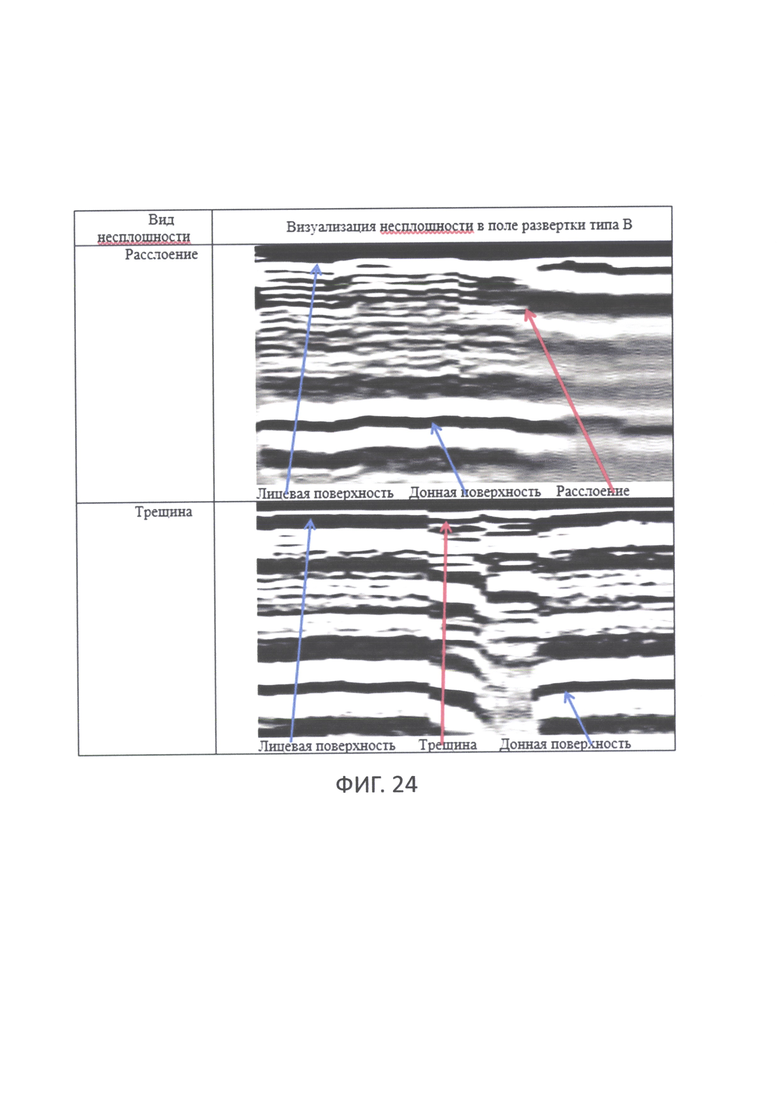

На фиг. 23 показан фрагмент развертки типа В, представляющий собой результат визуализации определения местоположения в объекте контроля (плоский образец ПКМ) и количественной оценки, лицевой и донной поверхностей, внутренней несплошности искусственного характера - закладной дефект (кусок фторопластовой пленки);

На фиг. 24 показаны фрагменты разверток типа В, представляющие собой результаты визуализации определения местоположения в объектах контроля (плоские образцы ПКМ) и количественной оценки, лицевой и донной поверхностей, внешних и внутренних несплошностей эксплуатационного характера: расслоение (верхний рисунок) и трещина (нижний рисунок);

На фиг. 25 показаны фрагменты разверток типа В, представляющие собой результаты визуализации определения местоположения в объектах контроля (плоские образцы ПКМ) и количественной оценки, лицевой и донной поверхностей, внутренних несплошностей - технологических дефектов в виде избытка связующего (верхний рисунок) и свильности (нижний рисунок).

Согласно настоящему изобретению, рассматривается новый способ выполнения дефектоскопии, структуроскопии и толщинометрии в изделиях из ПКМ. Способ обеспечивает возможность определения на изделиях из ПКМ геометрических параметров имеющихся внутренних и внешних несплошностей, включая значения глубины поверхностных вмятин, царапин и трещин от ударов, расстояния залегания относительно контролируемой поверхности посторонних включений, трещин, расслоений и избытка связующего, а также слоев армирующего наполнителя, количественной оценки физико-механических свойств ПКМ, включая определение величин пористости, плотности и упругих модулей.

Кроме того, примененная конструктивная реализация устройства обеспечивает возможность реализации способа как для работы в лабораторных или стендовых условиях, так и для мобильного использования, например, выполнения НК при нахождении инспектора на крыле магистрального пассажирского самолета, на площадке для обслуживания транспорта, на стремянке передвижной авиационной и пр., что определяется небольшими массогабаритными параметрами устройства, возможностью электропитания как от сети переменного тока, так и от аккумуляторных батарей.

В общем случае, алгоритм построения такого устройства основан на включении в себя:

- преобразователя лазерно-ультразвукового, к призме которого подведено оптоволокно для передачи от лазерного источника звукового излучения в сторону поверхности контролируемого изделия;

широкополосного пьезоприемника для приема звуковых колебаний, направленных в сторону поверхности контролируемого изделия и приема отраженных эхосигналов этих колебаний, связанный через аналого-цифровой преобразователь с системой обработки переведенных в цифровую форму информационных сигналов;

в качестве лазерного источника использован импульсный твердотельный лазер с диодной накачкой для формирования широкополосного сигнала в спектральном диапазоне 0,1-20 МГц импульсами с энергией 1-10 мДж, длительностью не более 0,05 мкс и частотой повторения не менее 10 Гц;

- систему обработки переведенных в цифровую форму информационных сигналов включает в себя первый блок графического отображения информационного сигнала в функции изменения амплитуды ушедшей в структуру материала контролируемого изделия звуковой волны от времени, второй блок графического отображения виброграммы и связанный с указанными блоками третий блок графического отображения развертки в виде последовательно расположенных по точкам траектории перемещения преобразователя лазерно-ультразвукового линий с искажениями по амплитуде каждая, соответствующими изменениям амплитуды отраженного эхосигнала для формирования графического поля структуры материала контролируемого изделия по его толщине на линии траектории перемещения этого преобразователя, причем положение амплитуд на линиях по времени их возникновения с данными первого и второго блоков.

В общем случае способ определения параметров несплошностей в изделиях из полимерных композиционных материалов заключается в том, что на поверхности контролируемого изделия с помощью преобразователя лазерно-ультразвукового возбуждают упругие колебания, принимают с той же поверхности широкополосным пьезоприемником прошедшие по толщине изделия отраженные эхосигналы этих колебаний, при этом возбуждение упругих колебаний осуществляют широкополосным сигналом в спектральном диапазоне 0,1-20 МГц импульсами с энергией 1-10 мДж, длительностью не более 0,05 мкс и частотой повторения не менее 10 Гц.

Для визуального определения места нахождения несплошности и ее размеров дополнительно регистрируют информационный сигнал в функции изменения амплитуды ушедшей в структуру материала контролируемого изделия звуковой волны от времени, и информационный сигнал в виде виброграммы, на основании которых по изменению амплитуды отраженного эхосигнала формируют развертку в виде последовательно расположенных по точкам траектории перемещения преобразователя лазерно-ультразвукового графических линий с искажениями по амплитуде каждая, соответствующими изменениям амплитуды отраженного эхосигнала для формирования графического поля структуры материала контролируемого изделия по его толщине на линии траектории перемещения этого преобразователя.

При реализации способа на поверхность объекта контроля 1 (контролируемого изделия) наносят контактную жидкость и к месту смачивания прижимают преобразователь лазерно-ультразвуковой 2 (например, ПЛУ-6П-02, описание которого дано в Мурашов В.В., Мишуров К.С. «Определение пористости углепластиков в авиационных конструкциях ультразвуковым методом», «Авиационные материалы и технологии», 2015, №2, стр. 88-92). Затем с помощью этого преобразователя, воздействуя через световод (оптоволокно 3) коротко импульсным лазерным излучением 4 (от лазера 5), которое вызывает термоупругий эффект на поверхности оптико-акустического генератора 6 (оптически прозрачная призма), представляющего собой тонкий слой светопоглощающего материала (см., например, Баев А.Р., Майоров А.Л., Бурное А.Ю., Размыслович Г.И., Асадчая М.В. «Импульсно-лазерное возбуждение упругих волн в светопоглощающей среде», 2022, htrp://e.biblio.bru.by/bitstream/handle/1212121212/22367/27-31.pdf?sequence=1&isAllowed=y), например, сине-зеленого стекла оптического фильтра марки СЗС-22. Генерируют широкополосный ультразвуковой импульс (опорный сигнал) в донной части преобразователя лазерно-ультразвукового 2. Через механический контакт этого преобразователя с поверхностью объекта контроля 1 в нем (исследуемом объекте) возбуждают упругие колебания.

Лазерный пучок через оптически прозрачную призму направляется на внутреннюю поверхность слоя светопоглощающего материала. Наружная поверхность оптико-акустического генератора 6 находится в акустическом контакте с объектом контроля 1 (используется та или иная контактная жидкость или гель). Прием акустического излучения производится с помощью пьезоприемника 7, расположенного на верхней поверхности призмы, обеспечивающего широкую полосу рабочих частот. Поглощение лазерного импульса приводит к быстрому нагреву слоя светопоглощающего материала, который, расширяясь, излучает акустические волны как в объект контроля 1 (поз. 8), так и в призму (преобразователь 2) (поз. 9). Рассеянные назад от неоднородностей (несплошности 10) структуры объекта волны распространяются обратно в сторону генератора, проходят через весь преобразователь и также регистрируются пьезоприемником 7. Сигнал с пьезоприемника 7 оцифровывается скоростным прецизионным аналого-цифровым преобразователем 11, а затем передается в персональный компьютер 12 для обработки и отображения в реальном времени. Персональный компьютер входит в состав программно-аппаратного комплекса для цифровой записи, накопления, обработки и отображения информации на базе аналого-цифрового преобразователя 11 (например, типа «ЛА-н10-12USB-Y»).

На фиг. 3 показан пример исполнения рабочего поля интерфейса, на которое выводится информация по результатам приема отраженных сигналов, прошедших структуру материала объекта контроля. Левое поле - развертка типа А, поз. 18, (информационный сигнал на экране ультразвукового прибора, при котором ось абсцисс (вертикальная ось) представляет время, а ось ординат (горизонтальная ось) - амплитуду ушедшего в структуру материала звуковой волны). Центральное поле - развертка типа В, поз. 19 (информативный сигнал в плоскости сечения объекта контроля, перпендикулярной поверхности ввода и параллельной плоскости падения волны), представляющая собой результат визуализации определения местоположения в объекте контроля 1 (образце ПКМ) и количественной оценки внешних и внутренних несплошностей эксплуатационного характера. Как пример, на центральном поле хорошо видна вмятина глубиной 0,11 мм (показана красным цветом) и так называемая «пирамида» ударного повреждения, состоящая из «склонов» 22 - многочисленных расходящихся в разные стороны расслоений и растрескиваний внутренней слоистой структуры по мере удаления от лицевой поверхности (ударенной поверхности), «тела пирамиды» - области затухания информационного сигнала из-за рассеяния и поглощения ультразвуковой волны в разрушенной внутренней структуре объекта контроля, «основание пирамиды» отсутствует из-за затухания ультразвуковой волны (исчезновение донного сигнала). Правое поле на поле интерфейса (развертка С, поз. 20) используется для виброграммы (спектр временного трека) информационного сигнала.

Возбуждение упругих колебаний преобразователем лазерно-ультразвуковым осуществляют в спектральном диапазоне 0,1-20 МГц импульсами с энергией 1-10 мДж, длительностью не более 0,05 мкс и частотой повторения не менее 10 Гц, а определение искомых характеристик выполняют, учитывая величину полной мощности шумовой компоненты рассеянного назад акустического сигнала. В частности, используется импульсный твердотельный лазер 5 с диодной накачкой с модуляцией добротности, обладающий максимальной энергией импульса 300 мкДж, максимальной мощностью 1,5 Вт, длительностью импульса менее 10 не, частотой повторения импульсов 500÷1000 Гц (например, типа «LCM-DTL-324QT»).

В общем случае устройство для реализации способа включает в себя преобразователь лазерно-ультразвуковой, к призме которого подведено оптоволокно для передачи от лазерного источника звукового излучения в сторону поверхности контролируемого изделия, широкополосный пьезоприемник для приема звуковых колебаний, направленных в сторону поверхности контролируемого изделия и приема отраженных эхосигналов этих колебаний, связанный через аналого-цифровой преобразователь с системой обработки переведенных в цифровую форму информационных сигналов. В качестве лазерного источника использован импульсный твердотельный лазер с диодной накачкой для формирования широкополосного сигнала в спектральном диапазоне 0,1-20 МГц импульсами с энергией 1-10 мДж, длительностью не более 0,05 мкс и частотой повторения не менее 10 Гц. Система обработки переведенных в цифровую форму информационных сигналов включает в себя первый блок графического отображения информационного сигнала в функции изменения амплитуды ушедшей в структуру материала контролируемого изделия звуковой волны от времени, второй блок графического отображения виброграммы и связанный с указанными блоками третий блок графического отображения развертки в виде последовательно расположенных по точкам траектории перемещения преобразователя лазерно-ультразвукового линий с искажениями по амплитуде каждая, соответствующими изменениям амплитуды отраженного эхосигнала для формирования графического поля структуры материала контролируемого изделия по его толщине на линии траектории перемещения этого преобразователя, причем положение амплитуд на линиях по времени их возникновения с данными первого и второго блоков.

Используя этот же преобразователь, принимают с той же поверхности исследуемого материала прошедшие по толщине изделия и отраженные от его донной части и от различных нерегулярностей и несплошностей эхосигналы этих колебаний (прошедший сигнал). Принятые сигналы поступают на аналого-цифровой преобразователь, который преобразует их в цифровой формат, удобный для последующей обработки на электронных вычислительных машинах (компьютерах). Далее сравнивают эти сигналы, и по различным характеристикам и соотношениям прошедшего сигнала и принятого сигнала определяют местоположение в объекте контроля внутренних несплошностей. И количественно оценивают внутренние несплошности по расстоянию залегания относительно контролируемой поверхности посторонних включений, трещин, расслоений и избытка связующего. Определяют физико-механические характеристики материала изделия (модуль упругости, плотность, пористость), определяют местоположение на поверхности объекта контроля и количественно оценивают внешние несплошности (глубину вмятины, царапины или трещины от ударов, релаксацию вмятины и ее профиль в произвольном направлении).

Принцип регистрации сигналов продемонстрирован на фиг. 2. Ультразвуковой импульс 13 (фиг. 2), возбуждаемый в оптико-акустическом генераторе 6, прошедший звукопровод (прозрачную призму 14) и зарегистрированный пьезоприемником 7, является зондирующим/опорным в преобразователе лазерно-ультразвуковом 2 (отмечен красным цветом). Импульс, прошедший через лазерно-ультразвуковой преобразователь 2 и частично отраженный на границе раздела преобразователя лазерно-ультразвукового 2 и лицевой (облучаемой, контактной) поверхности объекта контроля 1, из-за рассогласования их акустических импедансов проходит в звукопровод с некоторой временной задержкой относительно опорного (импульс 15), равной времени его двойного пробега по толщине пластины оптико-акустического генератора 6 (импульс 15 отмечен зеленым цветом). Информационный сигнал, представляющий собой «оставшуюся часть» зондирующего импульса, которая проходит в объекте контроля и, отражаясь на несплошностях, имеющихся в его среде (материале, структуре и пр.), возвращается к границе раздела преобразователя лазерно-ультразвукового 2 и лицевой поверхности объекта контроля, проходит через преобразователь лазерно-ультразвуковой 2, проходит через звукопровод и тоже регистрируется пьезоприемником 7 с некоторой временной задержкой (не равной задержке импульса 15 относительно импульса 13) сравнительно с временем прихода опорного сигнала (импульс 16 черного цвета).

Существо способа основано на применении лазерного излучателя ультразвуковых импульсов и сверхширокополосной пьезорегистрации акустических сигналов. Глубины залегания неоднородностей структуры определяются по временной задержке приходов сигналов от них и от поверхности раздела. Для получения двумерной картины распределения особенностей структуры преобразователь лазерно-ультразвуковой перемещается вдоль поверхности исследуемой среды. Малая длительность и гладкая, хорошо повторяющаяся форма зондирующего импульса позволяют измерять время распространения ультразвука по толщине объекта контроля с высокой точностью даже при малой толщине объекта. Для определения с высокой точностью скорости ультразвука необходимо также знать с высокой точностью толщину среды в пределах диаметра ультразвукового пучка. Так же целесообразно использование таких типов волн, измерение скоростей которых не требует отражения от тыльной поверхности. В первую очередь речь идет о рэлеевских волнах. Этот тип волн использовался для измерения дисперсии скорости ультразвука в микроэлектронике при полностью бесконтактном лазерном возбуждении и интерферометрической регистрации колебаний поверхности. Для измерения скорости вытекающей излучаемой продольной волны импульсный лазерный пучок направляется на термооптический преобразователь, в котором полностью поглощается. Возбуждаемый при нестационарном тепловом расширении преобразователя импульсный акустический пучок через призму направляется на поверхность исследуемой среды под углом, близким к первому критическому. Преломленная продольная волна распространяется вдоль поверхности исследуемого объекта и, проходя по границе призмы, преломляется и попадает на широкополосный пьезоприемник Электрический сигнал пьезоприемника после предусиления направляется на систему цифровой обработки.

При этом принимается во внимание, что полная мощность шумовой компоненты спектральной плотности оптико-акустического сигнала сильно зависит от пористости ПКМ, возрастая с увеличением пористости. Шумовая компонента сигнала для зоны изделия с наименьшей пористостью мала и обусловлена только рассеиванием ультразвука на структурных неоднородностях углепластика. С повышением пористости конструкции полная мощность шумовой компоненты возрастает (увеличение пористости на 1% вызывает рост мощности шумовой компоненты, примерно, в 3 раза).

Существенным признаком заявленного способа является перевод полученных широкополосным пьезоприемником эхосигналов в функции от перемещения преобразователя лазерно-ультразвукового. То есть каждой точке сдвига этого преобразователя по поверхности образца контроля соответствует отдельный принятый эхосигнал (подразумевается режим дискретного перемещения, но может иметь непрерывный характер при сближении смежных точек). Так как отраженный эхосигнал прямо зависит по амплитуде от пористости структуры материала, то несплошности так же рассматриваются как пористость, отличная от средней пористости материала образца. В момент прохождения нестандартной пористости - несплошности происходит изменение амплитуды сигнала. При наличии данных по структуре поступающего в образец пучка излучения звуковой волны, времени регистрации эхосигнала и исключения фоновой составляющей становится возможным аналоговый сигнал, поступающий с пьезоприемника и переведенный в цифровой сигнал, трансформировать в последовательность графических линий, символьно отражающих форму каждого принятого эхосигнала и позволяющих получить плоскую развертку, на которой амплитудные изменения смежно расположенных сигналов представлены в форме изменения графических линий. При этом появляется возможность визуального представления внешних форм измененных пор, которые по отношению к стандартным порам структуры материала рассматриваются как несплошности. Такая графическая картинка формируется в центральном поле - развертке типа В. Применение временных задержек в поступающих и принимаемых сигналах позволяет откалибровать место изменения амплитуды по отношению к толщине объекта контроля. Это позволило получить информацию не только о наличии дефекта внутреннего или на поверхности объекта, но и информацию о месте расположения дефекта по высоте объекта, его размерах по размаху амплитуды. При этом так же стало возможным увидеть картину состояния структуры материала исследуемого образца в зоне дефекта структуры.

В качестве световода (оптоволокно 3) (звукопровод) используется волоконно-оптический кабель, например, типа «WF600/660/950T/2SMA-905F», передающий излучение от импульсного твердотельного лазера 5 к лазерно-ультразвуковому преобразователю 2. В качестве электрического кабеля, передающего информационный сигнал от лазерно-ультразвукового преобразователя 2 на аналого-цифровой преобразователь 7 может использоваться, например, коаксиальный кабель с разъемами типа «BNC Патч корд»). В качестве электрического кабеля передачи команд управления и обмена данными между оптоэлектронным блоком и персональным компьютером может использоваться, например, кабель типа «ExeGate USB А - USB В».

В заявляемом решении преобразователь лазерно-ультразвуковой может перемещаться по поверхности объекта контроля рукой оператора (ручной режим), либо при помощи средств автоматизации (автоматический режим). Для реализации автоматического режима заявляемое устройство может комплектоваться системами позиционирования для сопряжения («автоматической привязки») регистрируемых преобразователем лазерно-ультразвуковым данных об искомых характеристиках объекта контроля к системе его физических координат, причем система позиционирования может представлять собой как регистрирующий пройденный путь приспособление типа «роликовый сканер» (RU 2793566, G01N 29/04, опубл. 04.04.2023), так и систему планшетного сканирования («Неразрушающий контроль композитов дефектоскопом OmniScan Х3, фазированными решетками и другими средствами ультразвуковых и акустических методов контроля», 2021, https://techkontrol.ru/stati/nerazrushayushchiy-kontrol-kompozitov-defektoskopom-omniscan-x3-fazirovannymi-reshetkami-i-drugimi-s/?ysclid=ld 1jlnaqg0459001127).

Детали, признаки, а также преимущества настоящего изобретения следуют из ниже следующего описания выполнения заявленного технического решения.

Предлагаемый способ осуществляется следующим образом. На плоский образец из ПКМ (например, утлепластиковую пластину) наносится контактная жидкость (дистиллированная вода или медицинский гель), на смоченную поверхность вертикально устанавливается широкополосный прямой преобразователь лазерно-ультразвуковой 2, затем в ручном режиме преобразователь перемещают вдоль или поперек образца контроля 1 по плоской поверхности материала (или изделия) и получают сигналы при прохождении ультразвуковых волн, генерируемых в преобразователе, которые регистрируются, обрабатываются, например, в компьютере и визуализируются на экране дисплея в виде разверток типа А, В и С (спектра временного трека сигнала) (фиг. 3). Оператор анализирует полученное изображение для получения количественных характеристик толщины покрытия, обнаруженных несплошностей внутри и на поверхности композитного материала или изделия (примеры представлены на фиг. 4-25).

На фиг. 4 показана фотография лицевой поверхности образца стеклопластика, подвергнутого нормированному удару, что вызвало образование ударного повреждения - вмятины 23, некоторые внешние признаки которого видны невооруженным глазом. А на фиг. 5 показан «скриншот» экрана персонального компьютера с окном интерфейса программной обработки сигналов разработанного устройства, где левое поле - развертка типа А; центральное поле - развертка типа В, представляющая собой результат визуализации определения местоположения в объекте контроля (образце стеклопластика) и количественной оценки, лицевой 24 и донной 25 поверхностям (по их расположению оценивают толщину объекта контроля), внешних и внутренних несплошностей эксплуатационного характера: вмятина 23 глубиной 0,08 мм (показана красным цветом) и так называемая «пирамида» 26 ударного повреждения. Правое поле на «скриншоте» - виброграмма (спектр временного трека) информационного сигнала.

На фиг. 6 показана фотография лицевой стороны образца углепластика, подвергнутого нормированному удару, что вызвало образование ударного малозаметного повреждения. На фиг. 7 показан «скриншот» экрана персонального компьютера с окном интерфейса программной обработки сигналов разработанного устройства, где левое поле - развертка типа А; центральное поле - развертка типа В, представляющая собой результат визуализации определения местоположения в объекте контроля (образце углепластика) и количественной оценки, лицевой и донной поверхностям, внешних и внутренних несплошностей эксплуатационного характера: вмятина 27 глубиной 0,07 мм (показана красным цветом) и так называемая «пирамида» ударного повреждения; правое поле на «скриншоте» -виброграмма (спектр временного трека) информационного сигнала.

На фиг. 8 показана лицевая сторона окрашенного типовым авиационным лаком плоского образца углепластика, подвергнутого нормированному удару, что вызвало образование ударного малозаметного повреждения 28. На фиг. 9 показан «скриншот» экрана персонального компьютера с окном интерфейса программной обработки сигналов разработанного устройства, где левое поле - развертка типа А; центральное поле - развертка типа В, представляющая собой результат визуализации определения толщины лакокрасочного покрытия, нанесенного на лицевую поверхность объекта контроля (образца углепластика), визуализации определения местоположения в объекте контроля (образце углепластика) и количественной оценки, лицевой 24 и донной 25 поверхностям, внешних и внутренних несплошностей эксплуатационного характера («пирамида» ударного повреждения). Правое поле на «скриншоте» - виброграмма (спектр временного трека) информационного сигнала.

На фиг. 10 показаны фотографии лицевой и тыльной сторон окрашенного типовым авиационным лаком образца углепластика, с донными отверстиями 29 -специально высверленными отверстиями диаметрами 1, 2, 4, 8 мм (вертикальный ряд, сверху вниз) с глубинами 4, 3, 1 мм (горизонтальный ряд, слева на право); стрелкой показано направление перемещения преобразователя лазерно-ультразвукового при выполнении НК (сверху вниз): начало движения соответствует левой стороне изображения развертки типа В, а окончание движения (сканирования) правой стороне изображения развертки типа В. На фиг. 11 показан «скриншот» экрана персонального компьютера с окном интерфейса программной обработки сигналов разработанного устройства, где левое поле - развертка типа А; центральное поле - развертка типа В, представляющая собой результат визуализации определения местоположения в объекте контроля (окрашенного типовым авиационным лаком образце углепластика) и количественной оценки, лицевой и донной поверхностям, внутренних несплошностей искусственного характера - ряда донных отверстий с глубинами 4 мм и диаметрами 1, 2, 4, 8 мм; правое поле на «скриншоте» - виброграмма (спектр временного трека) информационного сигнала.

На фиг. 12 показаны фотографии лицевой и тыльной сторон окрашенного типовым авиационным лаком образца углепластика, с донными отверстиями 29 -специально высверленными отверстиями диаметрами 1, 2, 4, 8 мм (вертикальный ряд, сверху вниз) с глубинами 4, 3, 1 мм (горизонтальный ряд, слева на право); стрелкой показано направление перемещения преобразователя лазерно-ультразвукового при выполнении НК (справа на лево). На фиг. 13 показан «скриншот» окна интерфейса, где левое поле - развертка типа А; центральное поле - развертка типа В, представляющая собой результат визуализации определения местоположения в объекте контроля (окрашенного типовым авиационным лаком образце углепластика) и количественной оценки, лицевой и донной поверхностям, внутренних несплошностей искусственного характера - ряда донных отверстий с диаметром 8 мм глубинами 4, 3, 1 мм; правое поле на «скриншоте» - виброграмма (спектр временного трека) информационного сигнала.

На фиг. 14-16 показаны фотографии сечения (вид сбоку), верхней (лицевой) и нижней (тыльной) сторон образца, вырезанного из регулярной части малогабаритной лопасти тянущего винта из углепластика с пенопластовым заполнителем и подкрепляющим элементом (лонжероном). На фиг. 17 показан «скриншот» экрана персонального компьютера с окном интерфейса, где левое поле - развертка типа А; центральное поле - развертка типа В, представляющая собой результат визуализации определения местоположения в объекте контроля (образца, вырезанного из регулярной части малогабаритной лопасти тянущего винта из углепластика с пенопластовым заполнителем и подкрепляющим элементом) и количественной оценки, нижней (тыльной) и верхней (донной) поверхностям, внутренней несплошности 30 - технологического дефекта в виде непроклея (отслоения заполнителя от углепластиковой оболочки), наблюдающегося вдоль главной оси лопасти (по оси ОХ); правое поле на «скриншоте» - виброграмма (спектр временного трека) информационного сигнала.

На фиг. 18 показана фотография нижней (тыльной) стороны образца, вырезанного из регулярной части малогабаритной лопасти тянущего винта из углепластика с пенопластовым заполнителем и подкрепляющим элементом (лонжероном), стрелкой показано направление перемещения преобразователя лазерно-ультразвукового при выполнении НК (вдоль главной оси лопасти, слева направо). На фиг. 19 показан «скриншот» окна интерфейса, где левое поле - развертка типа А; центральное поле - развертка типа В, представляющая собой результат визуализации определения местоположения в объекте контроля по фиг. 18 нижней 31 (тыльной) и верхней 32 (донной) поверхностям и внутренней несплошности 33 - технологического дефекта в виде непроклея (отслоения заполнителя от углепластиковой оболочки); правое поле на «скриншоте» -виброграмма (спектр временного трека) информационного сигнала.

На фиг. 20 показана фотография нижней (тыльной) стороны образца, вырезанного из регулярной части малогабаритной лопасти тянущего винта из углепластика с пенопластовым заполнителем и подкрепляющим элементом (лонжероном), стрелкой показано направление перемещения преобразователя лазерно-ультразвукового при выполнении НК (поперек лопасти, сверху вниз). На фиг. 21 представлен пример, иллюстрирующий возможности заявляемого способа и устройства, позволяющие использовать их в качестве экспертного инструмента для сравнительной оценки потребительских характеристик технологий формования (автоклавное, инфузионное формование и термопрессование) изделий из ПКМ по качественным (наличие затеков связующего, скопления пор, свильности и пр.) и количественным (скорость и коэффициент затухания ультразвука, пр.) экспериментальным данным (результатам НК).

На фиг. 22 показаны фрагменты развертки типа В, представляющие собой результаты визуализации определения местоположения в объектах контроля (плоские окрашенные типовым авиационным лаком образцы ПКМ) и количественной оценки, лицевой и донной поверхностей, внешних (поверхностная вмятина) и внутренних несплошностей (изменение структуры материвала) эксплуатационного характера: вмятина (верхний рисунок) и результат релаксации вмятины от ударного воздействия (нижний рисунок).

На фиг. 23 показана часть окна интерфейса - развертка типа В, представляющая собой результат визуализации определения местоположения в объекте контроля (плоский образец ПКМ) и количественной оценки, лицевой и донной поверхностей, внутренней несплошности искусственного характера - закладной дефект (кусок фторопластовой пленки).

На фиг. 24 показаны фрагменты разверток типа В, представляющие собой результаты визуализации определения местоположения в объектах контроля (плоские образцы ПКМ) и количественной оценки, лицевой и донной поверхностей, внешних и внутренних несплошностей эксплуатационного характера: расслоение (верхний рисунок) и трещина (нижний рисунок).

На фиг. 25 показаны фрагменты разверток типа В, представляющие собой результаты визуализации определения местоположения в объектах контроля (плоские образцы ПКМ) и количественной оценки, лицевой и донной поверхностей, внутренних несплошностей - технологических дефектов в виде избытка связующего (верхний рисунок) и свильности (нижний рисунок).

Предлагаемый способ обеспечивает не только возможность определения физико-механических характеристик материала изделия (модуль упругости, плотность, пористость), выполнения дефектоскопии, т.е. количественной оценки внутренних несплошностей производственного и эксплуатационного характера: расстояния залегания относительно контролируемой поверхности посторонних включений, трещин, расслоений и избытка связующего, дефектного строения его внутренней структуры, например, свильность армирующих волокон, т.е. отклонения их фактического расположения от заданного направления; а также и возможность определения толщин различных покрытий и поверхностных слоев, например, лакокрасочных и защитных покрытий, выполнения количественной оценки несплошностей, расположенных на поверхности композитных изделий, например, глубину вмятины, царапины или трещины от ударов, установление явления релаксации вмятины. На основании полученных данных можно сделать вывод о качестве изготовленного материала или изделия и применяемой технологии.

Основное преимущество предложенного технического решения, способа определения структурных характеристик изделий из полимерных композиционных материалов и устройства для его осуществления, состоит в том, что возможно определение местоположения и количественных характеристик внутренних и внешних несплошностей производственного и эксплуатационного характера (например, последствия ударных воздействий), включая расстояния залегания относительно контролируемой поверхности посторонних включений, трещин, расслоений и избытка связующего, определение глубины вмятины, ее продольных и поперечных размеров, глубины царапин и/или трещин от ударов, при этом возможна фиксация явления и характеристик релаксации вмятин и получение их топографических профилей в произвольных направлениях, а также определение толщины различных покрытий и оценка качества изготовленных изделий в целом.

Использование описанного способа определения параметров несплошностей в изделиях из ПКМ и устройства для его осуществления позволит сократить время, затрачиваемое на измерения, сократить номенклатуру используемых приборов, достоверность полученных данных на 20-25%, повысить надежность оценки зоны расслоения ПКМ и определения остаточной прочности поврежденного после удара изделия из ПКМ на 10-15%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2214590C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2461820C1 |

| Способ ультразвукового контроля изделий переменной толщины из полимерных композиционных материалов | 2023 |

|

RU2797337C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ УЗЛОВ ТЕЛЕЖЕК ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2480741C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ ПОЛИМЕРИЗАЦИИ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2002 |

|

RU2231054C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СОЕДИНЕНИЯ ДЕТАЛЕЙ ИНТЕГРАЛЬНЫХ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2003 |

|

RU2262099C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК И СОСТАВА ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ В КОНСТРУКЦИЯХ УЛЬТРАЗВУКОВЫМ МЕТОДОМ | 2001 |

|

RU2196982C2 |

| Способ обнаружения ударных повреждений конструкции | 2016 |

|

RU2645431C1 |

| Способ ультразвукового неразрушающего контроля изделий из нитридной керамики на наличие дефектов | 2023 |

|

RU2812181C1 |

| Устройство для лазерно-акустического контроля твердых и жидких сред | 2018 |

|

RU2732470C2 |

Изобретение относится к измерительной технике. Сущность: на поверхности контролируемого изделия с помощью преобразователя лазерно-ультразвукового возбуждают упругие колебания, принимают с той же поверхности широкополосным пьезоприемником прошедшие по толщине изделия отраженные эхосигналы этих колебаний. Возбуждение упругих колебаний осуществляют широкополосным сигналом в спектральном диапазоне 0,1-20 МГц импульсами с энергией 1-10 мДж, длительностью не более 0,05 мкс и частотой повторения не менее 10 Гц. Для определения места нахождения несплошности и ее размеров дополнительно регистрируют информационный сигнал в функции изменения амплитуды ушедшей в структуру материала контролируемого изделия звуковой волны от времени, и информационный сигнал в виде виброграммы, на основании которых по изменению амплитуды отраженного эхосигнала формируют развертку в виде последовательно расположенных по точкам траектории перемещения преобразователя лазерно-ультразвукового графических линий с искажениями по амплитуде каждая, соответствующими изменениям амплитуды отраженного эхосигнала для формирования графического поля структуры материала контролируемого изделия по его толщине на линии траектории перемещения этого преобразователя. Технический результат: возможность определения геометрических параметров внутренних и внешних несплошностей в структуре ПКМ. 2 н.п. ф-лы, 25 ил.

1. Способ определения структурных характеристик изделий из полимерных композиционных материалов, заключающийся в том, что на поверхности контролируемого изделия с помощью преобразователя лазерно-ультразвукового возбуждают упругие колебания, принимают с той же поверхности широкополосным пьезоприемником прошедшие по толщине изделия отраженные эхосигналы этих колебаний, при этом возбуждение упругих колебаний осуществляют широкополосным сигналом в спектральном диапазоне 0,1-20 МГц импульсами с энергией 1-10 мДж, длительностью не более 0,05 мкс и частотой повторения не менее 10 Гц, отличающийся тем, что для определения места нахождения несплошности и ее размеров дополнительно регистрируют информационный сигнал в функции изменения амплитуды ушедшей в структуру материала контролируемого изделия звуковой волны от времени, и информационный сигнал в виде виброграммы, на основании которых по изменению амплитуды отраженного эхосигнала формируют развертку в виде последовательно расположенных по точкам траектории перемещения преобразователя лазерно-ультразвукового графических линий с искажениями по амплитуде каждая, соответствующими изменениям амплитуды отраженного эхосигнала для формирования графического поля структуры материала контролируемого изделия по его толщине на линии траектории перемещения этого преобразователя.

2. Устройство для реализации способа по п. 1, характеризующееся тем, что включает в себя преобразователь лазерно-ультразвуковой, к призме которого подведено оптоволокно для передачи от лазерного источника звукового излучения в сторону поверхности контролируемого изделия, широкополосный пьезоприемник для приема звуковых колебаний, направленных в сторону поверхности контролируемого изделия и приема отраженных эхосигналов этих колебаний, связанный через аналого-цифровой преобразователь с системой обработки переведенных в цифровую форму информационных сигналов, при этом в качестве лазерного источника использован импульсный твердотельный лазер с диодной накачкой для формирования широкополосного сигнала в спектральном диапазоне 0,1-20 МГц импульсами с энергией 1-10 мДж, длительностью не более 0,05 мкс и частотой повторения не менее 10 Гц, а система обработки переведенных в цифровую форму информационных сигналов включает в себя первый блок графического отображения информационного сигнала в функции изменения амплитуды ушедшей в структуру материала контролируемого изделия звуковой волны от времени, второй блок графического отображения виброграммы и связанный с указанными блоками третий блок графического отображения развертки в виде последовательно расположенных по точкам траектории перемещения преобразователя лазерно-ультразвукового линий с искажениями по амплитуде каждая, соответствующими изменениям амплитуды отраженного эхосигнала для формирования графического поля структуры материала контролируемого изделия по его толщине на линии траектории перемещения этого преобразователя, причем положение амплитуд на линиях по времени их возникновения с данными первого и второго блоков.

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2214590C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ ПОЛИМЕРИЗАЦИИ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2002 |

|

RU2231054C1 |

| Способ импульсно-периодического лазерно-ультразвукового контроля твердых материалов и устройство для его осуществления | 2017 |

|

RU2653123C1 |

| СНАБЖЕННЫЙ ПОКРЫТИЕМ РЕЖУЩИЙ ИНСТРУМЕНТ | 2014 |

|

RU2667187C2 |

Авторы

Даты

2023-12-19—Публикация

2023-09-07—Подача