Изобретение относится к технике измерений физико-технических свойств материалов и может быть использовано для измерения абсолютной влажности твердых, сыпучих и тканевых материалов.

Предлагаемые способ и устройство относятся к группе диэлькометрических способов измерения абсолютной влажности, среди которых на современном уровне развития техники применяются или известны следующие технические решения.

Известен способ измерения абсолютной влажности, заключающийся в том, что в исследуемом материале создают электрическое поле между компланарными электродами емкостного датчика и измеряют его электрическую емкость, по которой рассчитывают искомую влажность материала (Матис И.Г. Электроемкостные преобразователи для неразрушающего контроля. Рига: Зинатне, 1977, С. 180-182). Недостаток способа заключается в том, что результат измерения сильно зависит от толщины контактного поверхностного слоя между первичным преобразователем и исследуемым материалом, т.е. - от неровности и шероховатости поверхности исследуемого материала. Это приводит к снижению воспроизводимости и точности получаемых результатов и ограничивает номенклатуру измеряемых материалов, например, не позволяет измерять сыпучие, гранулированные материалы.

Известен также диэлькометрический способ измерения влажности сыпучих материалов, заключающийся в том, что заполняют диэлькометрический датчик сыпучим материалом, охлаждают материал до температуры замерзания воды, измеряют электрическую емкость датчика до и после замерзания воды, по соотношению полученных величин судят о влажности материала (А.с. СССР №1355918, МПК G01N 27/02, опубл. 30.11.1987, БИ №44). Недостаток способа - невысокая точность. Данный недостаток обусловлен тем, что при охлаждении меняется собственная диэлектрическая проницаемость материала, кроме этого меняется начальная (в отсутствие материала) электрическая емкость датчика из-за изменения его линейных размеров. Данные процессы в способе не учитываются, поэтому способ не обеспечивает получение результатов с заданной высокой точностью.

Известен диэлькометрический способ измерения влажности сыпучих материалов, в котором для уменьшения погрешности, обусловленной изменением плотности укладки материала, диэлектрические проницаемости исследуемого материала измеряют на двух разных частотах, находят отношение данных проницаемостей и по ним определяют влажность материала (А.с. СССР №183471, МПК G01N 27/22, опубл. 17.06.1966, БИ №13). Прием, использованный в данном способе, позволяет повысить точность измерений, однако, тем не менее, не обеспечивает полную независимость результата измерения от плотности укладки материала. Поэтому точность способа ограничена.

Известны способ и устройство для измерения влажности сыпучих материалов, в частности почвы. Согласно способу измерения проводятся с помощью емкостного датчика на частоте не менее 100 МГц. Устройство, реализующее способ, содержит генератор электрических импульсов и конденсаторный датчик, генератор через балластный резистор соединен с конденсаторным датчиком, напряжение на котором с помощью второго балластного резистора измеряется измерителем напряжения, при этом конденсаторный датчик представляет собой изолированные влагостойким диэлектриком две пластины, находящиеся в одной плоскости: одну П-образную и находящуюся внутри ее полости прямую пластину, при этом взаимное расположение пластин соответствует букве Ш (патент РФ №2685579, МПК G01N 27/22, опубл. 22.04.2019, БИ №12). Согласно заявленному, изобретение обеспечивает возможность упрощения схемы и конструкции датчика влажности. Главный недостаток способа и устройства - зависимость результата измерения от состояния поверхностного слоя между первичным преобразователем и исследуемым материалом, т.е. - от неровности и шероховатости поверхности исследуемого материала. Это приводит к снижению воспроизводимости и точности получаемых результатов и ограничивает номенклатуру измеряемых материалов.

Известен измеритель влажности ВИМС-2, предназначенный для измерений влажности твердых и сыпучих строительных материалов (легких, ячеистых и тяжелых бетонов, кирпича силикатного и керамического, песка строительного, отсева каменной пыли), древесины (пиломатериалов, деталей и изделий из химически необработанной древесины) (Измерители влажности ВИМС-2. «Руководство по эксплуатации», НПО «Интерприбор», Челябинск, 2017, 71 с; номер в Госреестре СИ РФ 28188-04). Указанный измеритель содержит объемно-планарный емкостный преобразователь, который, в свою очередь, содержит в своем составе планарный емкостный преобразователь и насадку, надеваемую на внешний концентрический электрод. В зависимости от наличия насадки различают:

- с насадкой - объемный емкостной преобразователь (объемный датчик), предназначенный для контроля влажности сыпучих материалов;

- без насадки - планарный емкостной преобразователь (планарный датчик), предназначенный для контроля влажности твердых материалов. Один из электродов данного измерителя влажности является центральным и выполнен в виде круга заданного диаметра, а второй электрод выполнен в виде кольца заданного диаметра и опоясывает центральный электрод. Заявленная погрешность измерителя составляет 0,5-2,0% в зависимости от типа исследуемого материала. Данному устройству присущ недостаток предыдущих способов и устройств - зависимость результата измерения от состояния поверхностного контактного слоя между первичным преобразователем и исследуемым материалом, как результат этого -недостаточная точность результатов измерений.

Известен также влагомер, содержащий емкостный датчик, выполненный в виде профилированных пластин-электродов или плоских пластин-электродов, установленных под углом друг к другу (патент РФ №2046333, МПК G01N 27/22, опубл. 20.10.1995). Благодаря данному выполнению электродов существенно меняется характер распределения силовых линий электрического поля конденсатора, образованного пластинами-электродами, при этом силовые линии распределяются более равномерно по поверхности пластин, за счет этого увеличивается влияние влажности исследуемого материала на изменение диэлектрической проницаемости емкостного датчика, что приводит к повышению его чувствительности и расширению динамического диапазона измерений. Указанный влагомер предназначен для измерения влажности сыпучих материалов, перемещающихся в потоке, но не пригоден для измерения влажности твердых тел, а в случае неподвижных сыпучих материалов -характеризуется довольно высокой погрешностью, связанной с влиянием поверхностного слоя. В этом заключается недостаток влагомера.

Известен также датчик влажности емкостного типа, содержащий диэлектрическую подложку из анодного оксида алюминия, тонкопленочный планарный конденсатор в виде системы встречно-параллельных электродов, межсоединения и контактные площадки, при этом в диэлектрической подложке выполнена система параллельных щелей шириной от 10 до 100 мкм, на противоположных сторонах щелей нанесены тонкопленочные электроды толщиной минимум 0,3 мкм, образующие совместно с напыленными на одну из поверхностей подложки межсоединениями систему встречно-параллельных электродов объемно-планарного конденсатора (патент на полезную модель №8716 (BY), МПК G01N 27/22, опубл. 18.04.2012). Полезная модель предназначена для использования для контроля влажности воздуха помещений различного назначения (производственных, жилых, административных и общественных зданий, складов сырья и готовой продукции и т.д.), технологических газовых сред, автоматического мониторинга атмосферы, индивидуального портативного (карманного) средства измерения влажности воздуха. Данное устройство обладает недостатком, присущим предыдущим устройствам, а именно - зависимостью результата измерения от состояния поверхностного контактного слоя между первичным преобразователем и исследуемым материалом, что не обеспечивает требуемой высокой точности измерений.

Наиболее близким к предлагаемому способу является способ (способ -прототип) измерения влажности твердых веществ при помощи трехэлектродного емкостного датчика, заключающийся в том, что электроды устанавливают на исследуемом объекте на одной плоскости и на одной оси, причем второй электрод располагают между первым и третьим электродом так, что расстояние между первым и вторым электродами меньше расстояния между первым и третьи электродами, подают на электроды переменное напряжение, измеряют емкость между электродными парами и по результатам измерения емкости рассчитывают влажность материала, при этом на электроды подают напряжения одинаковой частоты и фазы, изменяют амплитуду напряжения между первым и вторым электродами и по достижению минимального значения емкости между ними производят измерение напряжения между электродными парами (А.с. СССР №1165967, МПК G01N 27/22, опубл. 07.07.1985, БИ №25).

Наиболее близким к предлагаемому устройству является емкостная накладная ячейка (устройство-прототип) для измерения диэлектрических характеристик материалов (прототип), которая содержит высокопотенциальный и низкопотенциальный рабочие электроды, размещенные в одной плоскости, и расположенный между ними дополнительный электрод, конвертер отрицательного сопротивления по напряжению, первый входной зажим и первый выходной зажим которого подключены к высокопотенциальному рабочему электроду, второй входной зажим подключен к низкопотенциальному рабочему электроду, а второй выходной зажим - к дополнительному электроду (А.с. СССР №1226348, МПК G01R 27/26, опубл. 23.04.1986, БИ №15).

Недостатки способа-прототипа и устройства-прототипа заключаются в следующем. Прием, использованный в способе-прототипе, уменьшает влияние приповерхностного контактного слоя на результат измерения, но не исключает его. В действительности, введение второго (дополнительного) электрода и подбор соответствующего потенциала на нем компенсируют полностью указанное влияние лишь для зоны, ограниченной первым и вторым электродами. Для зоны, ограниченной вторым и третьим электродом, компенсация носит условный характер - она искусственно подбирается за счет потенциала второго электрода и при этом каждый раз зависит от конкретного расположения датчика на исследуемом материале и шероховатости материала. Поэтому способ не может обеспечить высокой воспроизводимости результатов одноименных измерений. Устройство, реализующее способ, повторяет недостаток способа.

Кроме того, в способе не учтено влияние размера электродов и расстояния между ними на точность результата измерения. В частности, если размеры электродов много меньше расстояния между ними, то емкостный датчик, выполненный согласно данному способу, всегда обладает очень малым значением его рабочей емкости, поэтому малопригоден, а в ряде случаев, не пригоден для измерения малых значений влажности, которые, например, присущи минеральным удобрениям при их производстве. Кроме этого, при исследованиях тонких образцов материала, например, тканей, подобный датчик будет захватывать не только сам материал, но и область, вне его, чем вносится существенная погрешность в результат измерения.

Цель изобретения - повышение точности измерений.

Указанная цель достигается за счет того, что в предлагаемом способе измерения абсолютной влажности материалов в полупространстве заданной толщины формируют две взаимопроникающие объемные диэлькометрические зоны измерения, имеющие общее основание и разную глубину реагирования каждой зоны, заполняют толщину полупространства измеряемым материалом, регистрируют отклики каждой диэлькометрической зоны на измеряемый материал и по разности измеренных откликов рассчитывают значение его влажности, при этом глубину реагирования каждой диэлькометрической зоны задают исходя из заданной толщины полупространства и характерного размера структурного элемента поверхности измеряемого материала, размер основания диэлькометрических зон задают исходя из заданной точности, а для расчета влажности используют градуировочную зависимость разности откликов диэлькометрических зон от влажности, которую предварительно получают на реперном материале, с заранее точно известной влажностью и имеющем характерный размер структурного элемента поверхности измеряемого материала, а устройство для измерения абсолютной влажности материалов содержит два емкостных преобразователя планарного типа, регулируемый резистивный мост Уитстона, высокочастотный генератор переменного напряжения, усилитель напряжения и блок индикации, в котором емкостные’ преобразователи подключены в противоположные плечи резистивного моста Уинстона, к входу резистивного моста Уитстона подключен высокочастотный генератор переменного напряжения, а к выходу резистивного моста Уитстона подключен к усилитель напряжения, выход усилителя напряжения подключен к блоку индикации, емкостные преобразователи образованы тремя планарными электродами, выполненными в виде трех вложенных друг в друга меандров, которые расположены на общем основании, при этом один из крайних электродов заземлен и является общим электродом для обоих емкостных преобразователей, ширина электродов и расстояние между ними одинаковы и заданы исходя из толщины слоя измеряемого материала и характерного размера структурного» элемента его поверхности, а габаритные размеры меандров заданы исходя из заданной точности.

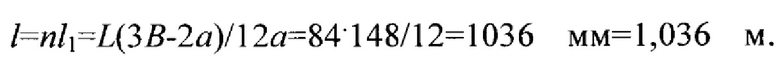

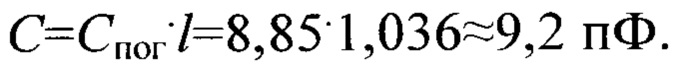

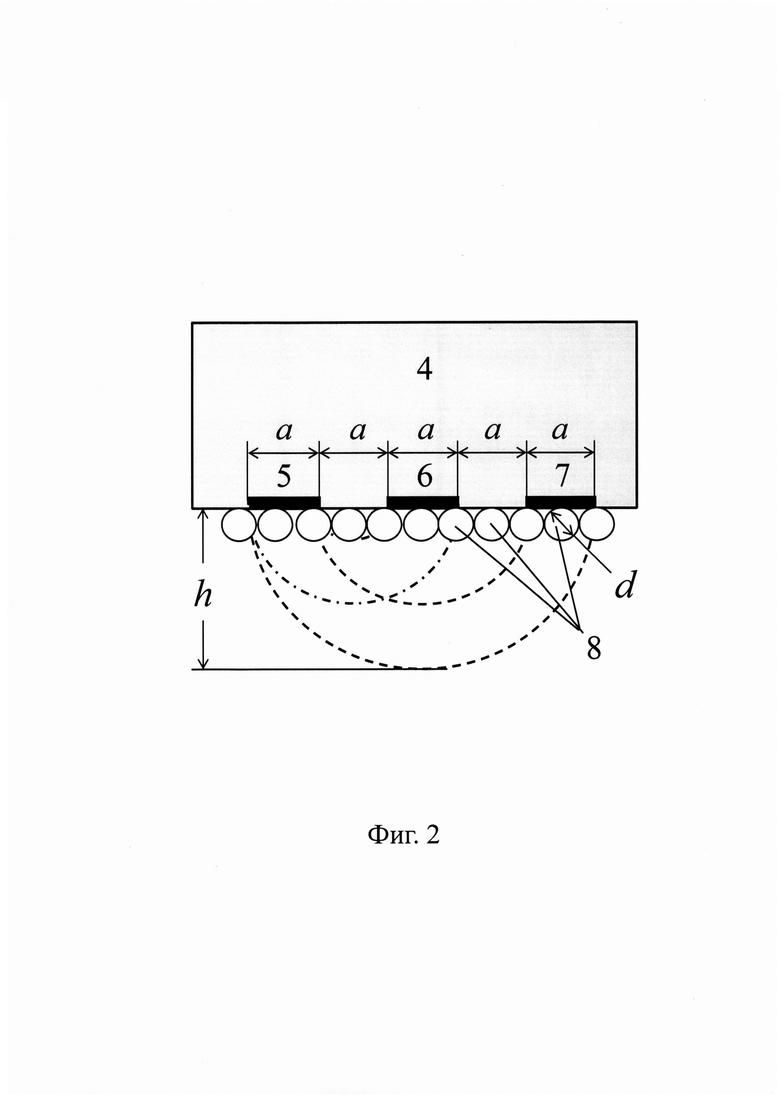

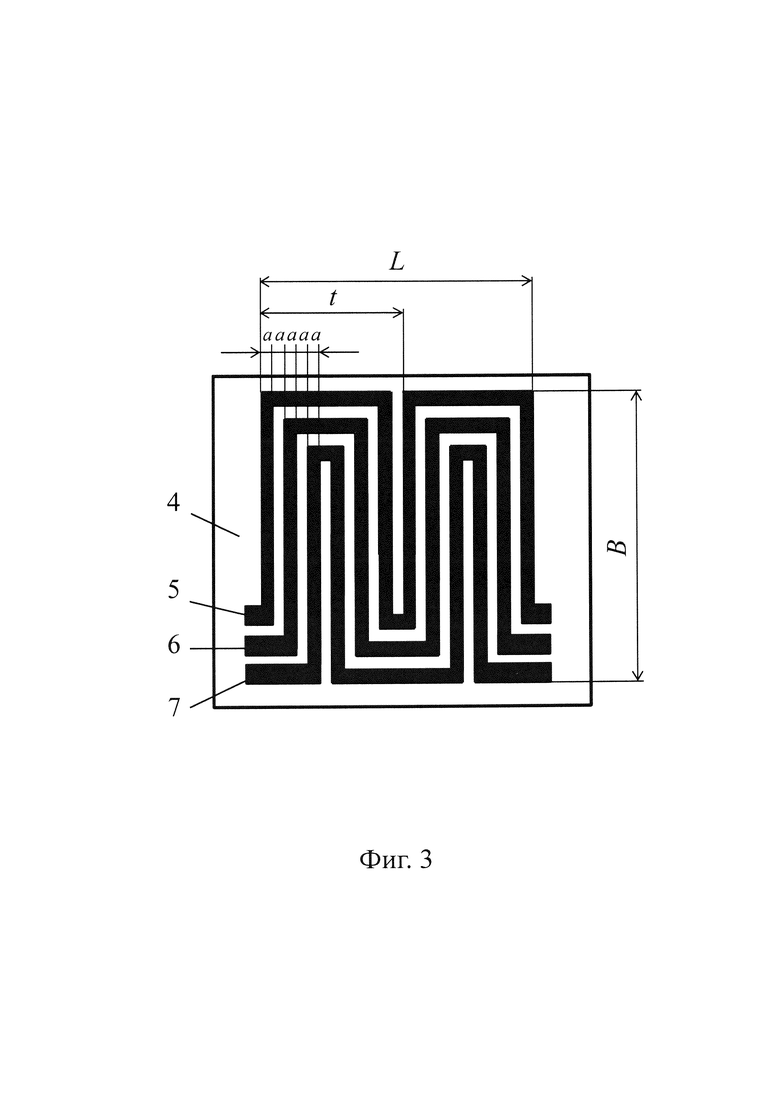

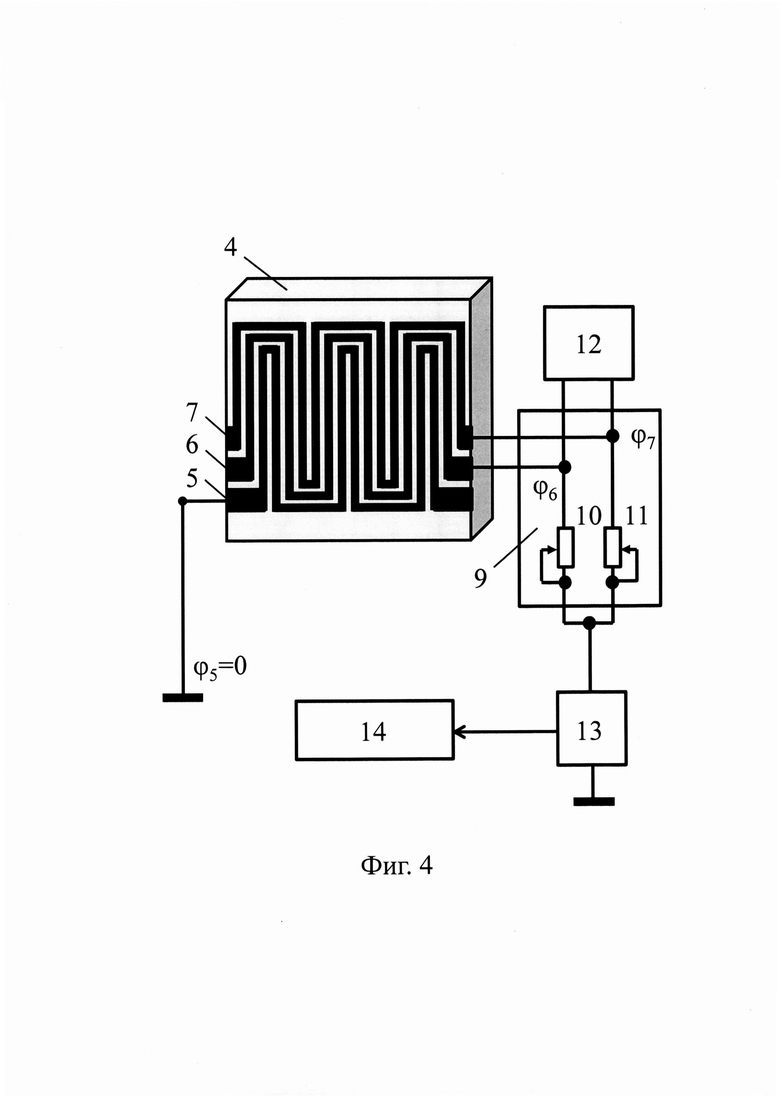

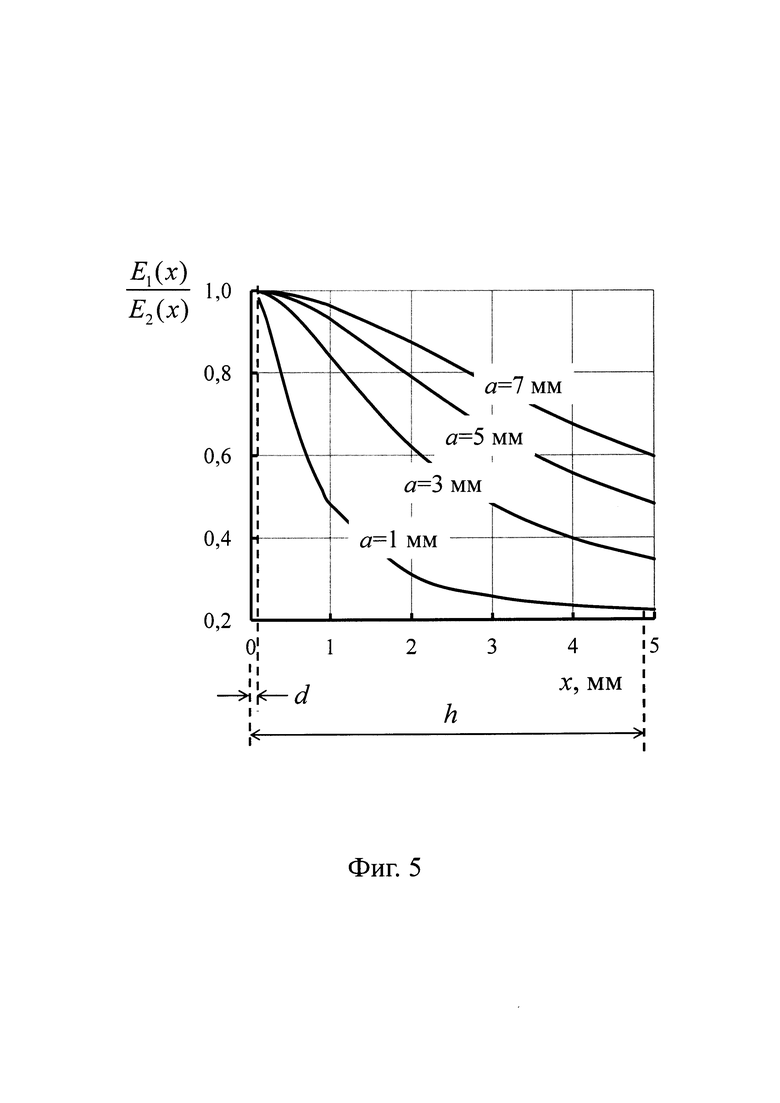

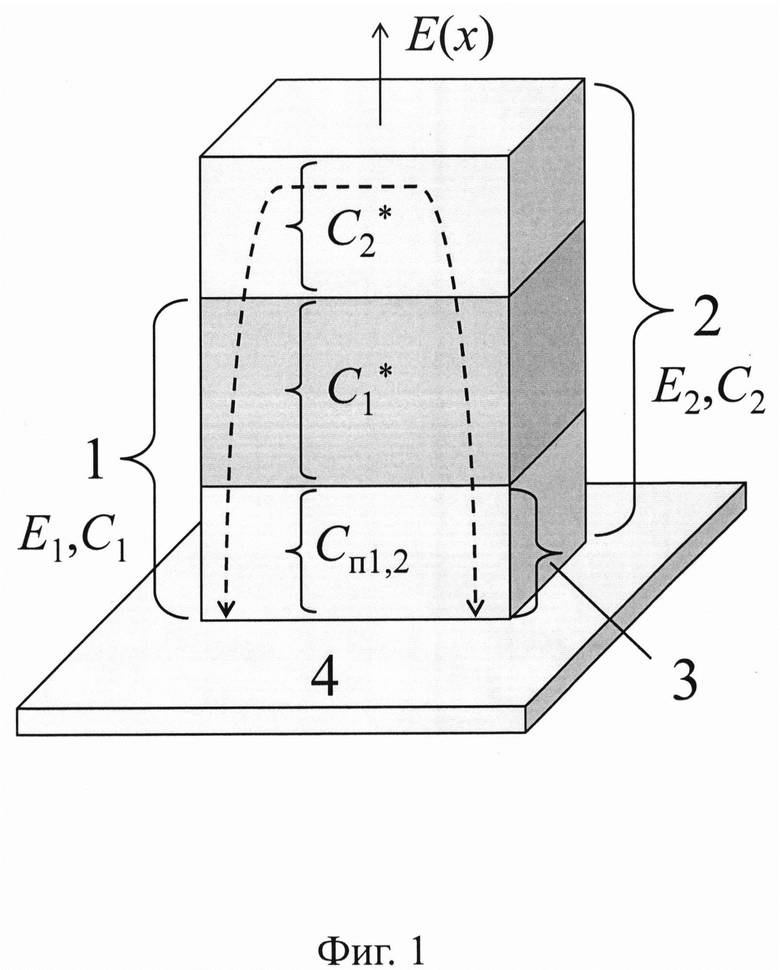

Сущность изобретения поясняется фиг.1, 2, 3, 4, 5. На фиг.1 представлена схема взаимного расположения диэлькометрических зон, поясняющая принцип измерения; на фиг. 2 представлено поперечное сечение емкостного преобразователя, штриховой линией показано направление силовых линий его электромагнитного поля, показан структурный элемент приповерхностного слоя материала и электроды емкостных преобразователей; на фиг. 3 представлен эскиз емкостных преобразователей, реализующих две взаимопроникающие диэлькометрические зоны с разной глубиной реагирования; на фиг. 4 представлена принципиальная электрическая схема устройства, реализующего предложенный способ; на фиг.5 представлены графические зависимости, поясняющие процедуру нахождения требуемых конструктивных размеров емкостных преобразователей.

Теоретическое обоснование способа.

Как было указано, главными недостатками аналогов и прототипа являются:

которое связано с ограничением размеров емкостных преобразователей, зависимость показаний емкостных преобразователей от структуры измеряемого материала, обусловленная значимая зависимость результата измерения от состояния поверхностного слоя 3 (фиг. 1), недостаточная чувствительность емкостных преобразователей, ввиду малого значения их электрической емкости, неоптимальным подбором конструктивных размеров емкостных преобразователей, что, в свою очередь, вызвано отсутствием теоретически-обоснованной связи габаритных размеров емкостных преобразователей и их электродов со структурой измеряемого материала.

Для устранения указанных недостатков предлагается применить технический прием, суть которого заключается в формировании в полупространстве заданной толщины h двух диэлькометрических зон измерения 1, 2 (фиг. 1), особенность которых заключается в том, что они имеют общее плоское основание 4 (базу), но разную глубину реагирования. Это обеспечивает равенство откликов зон на диэлектрическую проницаемость поверхностного слоя измеряемого материала заданной толщины, в то время как отклик каждой зоны на всю толщину слоя измеряемого материала различен, а разность откликов зон пропорциональна влажности измеряемого материала. В результате этого, при вычитании откликов зон полностью нивелируется влияние поверхностного слоя измеряемого материала на результат измерения и, как следствие, повышается его точность.

Техническое воплощение способа сводится к формированию двух планарных емкостных преобразователей, имеющих одинаковое местоположение и одинаковую площадь электродов, но разное расстояние между электродами, что обеспечивает разную глубину проникновения силовых линий электромагнитного поля указанных емкостных преобразователей. В результате этого, каждому емкостному преобразователю и его диэлькометрической зоне характерна индивидуальная объемная электрическая емкость Ci, при этом разность емкостей преобразователей прямо пропорциональна эффективной диэлектрической проницаемости измеряемого материала εэфф, которая, в свою очередь, прямо пропорциональна собственной диэлектрической проницаемости материала εм и его абсолютной влажности. При этом полная объемная электрическая емкость каждого емкостного преобразователя Ci определяется объемной электрической емкостью поверхностного слоя 3 (фиг. 1) измеряемого материала Cni и объемной электрической емкостью Ci*, следующего за ним слоя измеряемого материала i-ой диэлектрической зоны. При планарной компоновке емкостных преобразователей величина их емкости Ci определяется электрическими емкостями трех последовательно расположенных друг за другом слоев: поверхностным слоем, слоем измеряемого материала, и снова поверхностным слоем. Так как указанные слои располагаются последовательно, то полная электрическая емкость Ci каждого емкостного преобразователя определяется общим соотношением:

В случае, когда электрические емкости емкостных преобразователей, образованные поверхностным слоем измеряемого материала, одинаковы, т.е. Сп1=Сп2, тогда различие в полных электрических емкостях преобразователей определяется исключительно различием их емкостей Ci*, образованных слоем измеряемого материала, т.е.:

где

С1, С2 - полная электрическая емкость первого и второго емкостного преобразователя, соответственно,

С1*, С2* - электрическая емкость первого и второго емкостного преобразователя, соответственно, которая образована слоем измеряемого материала.

Следовательно, по разности откликов емкостных преобразователей на измеряемый материал, определяемой различием между С1* и С2* можно судить об абсолютной влажности материала, при этом результат измерения не будет зависеть от состояния поверхностного слоя измеряемого материала. Однако, это осуществимо лишь тогда, когда соблюдено условие равенства электрических емкостей Сп1=Сп2 в поверхностном слое для обоих емкостных преобразователей. Следовательно, емкостные преобразователи должны быть сделаны так, чтобы обеспечить выполнение данного условия. При этом необходимо иметь ввиду то, что состояние поверхностного слоя для различных измеряемых материалов всегда различно, поэтому конструктивные размеры емкостных преобразователей должны быть адаптированы под конкретный тип измеряемых материалов, а их размеры емкостных преобразователей должны рассчитываться исходя из оцениваемой толщины поверхностного слоя конкретно взятого материала, которая, в свою очередь, определяется характерным размером структурного элемента 8 (фиг. 2) его поверхности и ему равна численно. В данном случае, под структурным элементом поверхности 8 измеряемого материала понимается: для сыпучих материалов - их частицы или гранулы, для твердых сплошных материалов - шероховатость поверхности, а для тканей, например, их ворсистость. Соответственно, характерный размер структурного элемента d (фиг. 2) для сыпучих материалов можно принять равным среднему диаметру гранул, для твердых сплошных материалов - среднему размеру (высоте) шероховатости поверхности, а для тканей, например, среднему размеру (диаметру) их ворса.

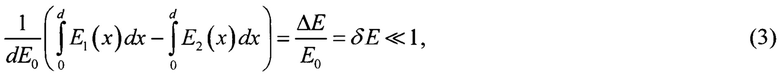

Условие равенства электрических емкостей Сп1=Сп2 означает, что средние значения напряженности электромагнитного поля в поверхностном слое толщиной d для обоих емкостных преобразователей либо одинаковы, либо отличаются друг от друга на бесконечно малую заданную величину ΔЕ. Математически это может быть записано в следующем виде:

где

Е1, Е2 - напряженность электромагнитного поля первого и второго емкостного преобразователя, соответственно,

Е0~Δϕ - напряженность электромагнитного поля первого и второго емкостного преобразователя в плоскости расположения их электродов, которая, в случае равенства разности потенциалов электродов Δϕ обоих емкостных преобразователей, также одинакова.

Выполнение соотношения (3) в пределах заданного размера структурного элемента d достигается путем подбора соответствующего значения ширины электродов и расстояния между ними. Расчет указанных параметров планарных емкостных преобразователей осуществляют следующим образом. Расчет выполняют для конкретно взятой конструкции емкостных преобразователей, которые реализуют две взаимопроникающие диэлькометрические зоны с разной глубиной реагирования. Конструкция состоит из двух планарных емкостных преобразователей, которые образованы тремя планарными электродами, выполненными в виде трех вложенных друг в друга меандров, которые размещены на общем основании, при этом один из крайних электродов является общим. На фиг. 3 показан эскиз указанных емкостных преобразователей, на котором первый емкостный преобразователь образован электродами 5, 6, а второй - образован электродами 5, 7, при этом электрод 5 является общим электродом емкостных преобразователей. При этом, ширина электродов и расстояние между ними приняты одинаковыми и равными некоторому значению а. На фиг. 2 показано поперечное сечение фрагмента указанных емкостных преобразователей.

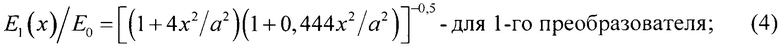

Для каждого емкостного преобразователя выполняют расчет затухания напряженности Е(х) его электромагнитного поля по мере удаления от плоскости расположения его электродов. Для расчета напряженности Е(х) используют известное соотношение для затухания напряженности электромагнитного поля ленточного емкостного преобразователя (Бугров А.В. Высокочастотные емкостные преобразователи и приборы контроля качества. - М.: Машиностроение, 1982, - 94 с.). Для соответствующего емкостного преобразователя соответствующая напряженность равна:

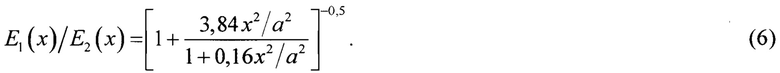

Отношение указанных напряженностей равно:

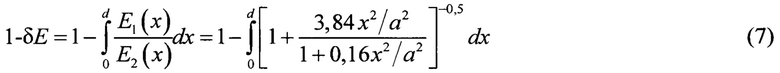

Далее, варьируя значением параметра а и используя соотношение (6), получают набор графических зависимостей ƒ(x)=E1(x)/E2(x), пример которых представлен на фиг. 5 (расчет выполнен для а = 1, 3, 5, 7 мм). Затем, задав значение толщины поверхностного слоя d (характерного размера структурного элемента поверхности), из полученных зависимостей выбирают такую завис отношение (3). Выбор нужной зависимости осуществляют, используя результаты расчета, имость Е1(х)/Е2(х)=ƒ(х), для которой с заданной точностью, равной (1-δЕ), выполняется сокоторые выполняют по соотношению:

При этом, задают точность выполнения соотношения (3), например, равную 1-δЕ=0,999. После выбора нужной зависимости ƒ(x) и соответствующего ей значения параметра а, в каждом емкостном преобразователе ширину электродов и расстояние между ними делают равными данному найденному значению параметра а. В результате указанных действий на толщине d исключают влияние поверхностного слоя материала на результат измерения. Например, при заданной точности 1-δЕ=0,995, значению а=1 мм соответствует толщина поверхностного слоя d=0,05 мм; значению а=3 мм соответствует d=0,15 мм; значению а=5 мм соответствует d=0,25 мм; значению а=7 мм соответствует d=0,45 мм и т.д. (фиг. 5).

Для получения заданной точности измерения, помимо устранения влияния поверхностного слоя, также необходимо, чтобы толщина слоя измеряемого материала была не меньше толщины полупространства h, в которой сформированы диэлькометрические зоны (фиг. 2). Поэтому конструктивные размеры емкостных преобразователей должны быть адаптированы как под оцениваемую толщину d поверхностного слоя конкретно взятого материала, так и под реальную толщину слоя измеряемого материала (фиг. 2).

Толщину h находят также из графической зависимости ƒ(x)=E1(x)/E2(x) (фиг. 5), при этом найденное значение толщины носит оценочный характер и не требует более точного определения. Под толщиной полупространства h понимается такая толщина, начиная с которой функция dƒ(x)/dx (производная от ƒ(x)) становится меньшей или равной заданной минимальной, например равной значению 0,005/мм. Например, случаю, когда a=1 мм, соответствует толщина слоя h≈5 мм; для а=7 мм - толщина h≈20 мм. Следовательно, толщина измеряемого материала не должна быть меньше толщины h (фиг. 5).

Таким образом, ширина электродов и расстояние между ними обоснованы и определены исходя из структурных параметров измеряемого материала и его толщины. Возьмем, например, в качестве измеряемого материала ворсистую ткань толщиной 1 мм и с диаметром ворса 30-50 мкм. Расчеты, выполненные согласно представленным выше соотношениям показывают, что для измерения абсолютной влажности такой ткани вполне подойдут емкостные преобразователи с шириной электродов и расстоянием между ними со значениями из диапазона a=0,3-0,5 мм, при этом они обеспечат независимость результата измерения от состояния поверхностного слоя измеряемого материала.

В заявленном способе требуется предваряющая измерения градуировка устройства по реперному материалу. Это вызвано тем, что из разности откликов диэлектрических зон, сформированной собственной диэлектрической проницаемостью измеряемого материала и его влажностью, невозможно выделить отклик, обусловленный только влажностью измеряемого материала. Градуировка выполняется на реперном материале, одноименном измеряемому материалу, и заключается в получении зависимости выходного сигнала усилителя 13 (фиг. 4) от абсолютной влажности реперного материала. В свою очередь, влажность реперного материала с высокой точностью может быть предварительно измерена абсолютным методом высушивания и взвешивания.

Устройство, реализующее предлагаемый способ, содержит основание 4, планарные электроды 5, 6, 7, регулируемый резистивный мост Уитстона 9, состоящий из регулируемых резистивных элементов 10, 11, высокочастотный генератор переменного напряжения 12, усилитель напряжения 13 и блок индикации 14 (фиг. 4). Основание 4 представляет собой керамическую подложку, в свою очередь, установленную на пластину, обладающую массой, достаточной для ее надежной фиксации на измеряемом материале. Материал пластины может быть произвольным. На керамической подложке установлены 3 планарных электрода 5, 6, 7, при этом их толщина сделана минимальной, что позволяет в наименьшей степени исказить структуру поверхностного слоя измеряемого материала. Ширина электродов и расстояние между ними приняты одинаковыми, а их значения рассчитаны предварительно с помощью соотношений (6), (7). Совокупность электродов 5, 6 образует первый емкостный преобразователь, совокупность электродов 5, 7 образует второй емкостный преобразователь. Электрод 5 является общим электродом и заземлен с целью обеспечения дополнительной помехоустойчивости всего устройства. Электроды 6, 7 подключены к резистивным элементам 10, 11 резистивного моста Уитстона 9, соответственно. На вход резистивного моста Уитстона 9 подается напряжение от высокочастотного генератора переменного напряжения 12, а выход резистивного моста Уитстона 9 подключен к усилителю напряжения 13, к выходу которого подключен блок индикации 14. Блок индикации 14 одновременно выполняет функцию индикации и функцию аналого-цифрового преобразования сигнала, поступающего с усилителя напряжения 13.

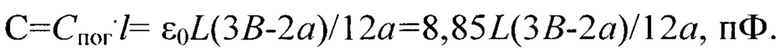

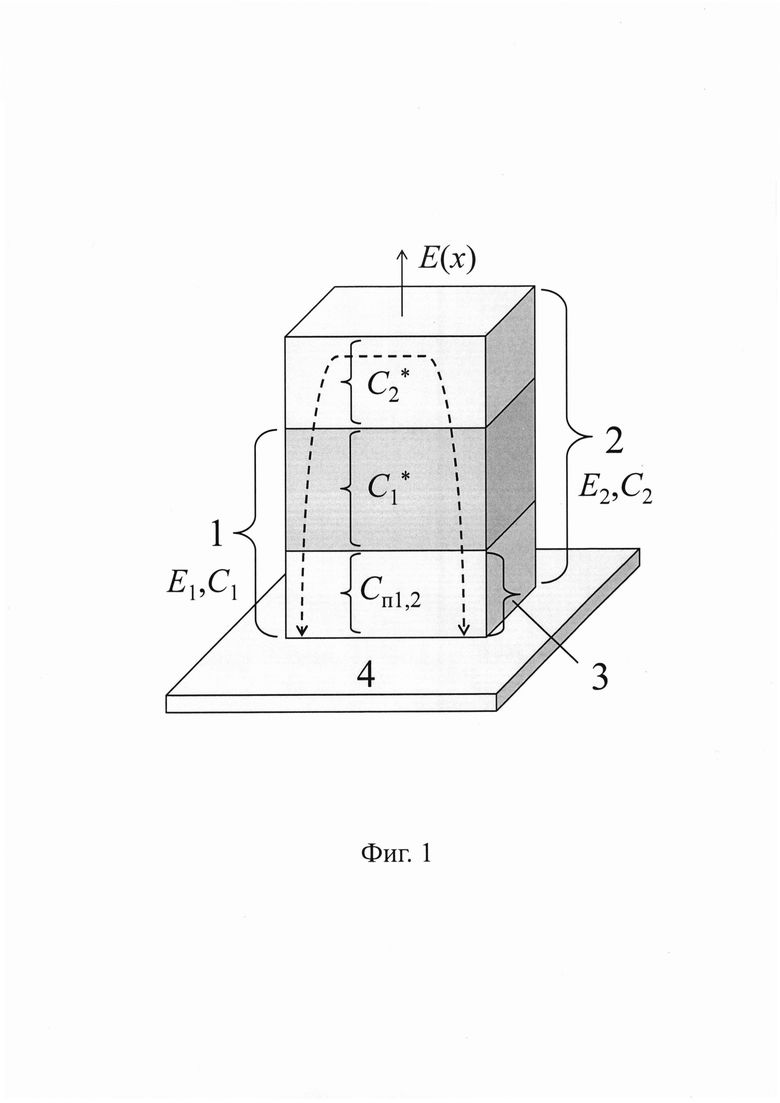

Каждый из электродов 5, 6, 7 выполнен в форме меандра, габаритные размеры которого рассчитываются исходя из требуемой точности измерений. При расчете габаритов меандра руководствуются тем, что точность измерения тем выше, чем больше чувствительность емкостного преобразователя, которая прямо пропорциональна электрической емкости преобразователя, которая, в свою очередь, прямо пропорциональна габаритам меандра. При этом учитывают возможные ограничения по размерам, накладываемые условиями измерений, например, габаритами пробы измеряемого материала. Оценку общей электрической емкости планарных емкостных преобразователей выполняют исходя из оцениваемой погонной емкости и общей длины электрода. Погонная электрическая емкость емкостного преобразователя в воздушной среде при равенстве ширины электродов расстоянию между ними приблизительно равна:

где

ε0=8,85 пФ/м - диэлектрическая постоянная.

Общую длину электрода рассчитывают следующим образом, при этом принимают: t - шаг звеньев меандра, В - общая ширина меандра, L - общая длина меандра, n - количество звеньев меандра (фиг. 3). Задают ширину В и длину L меандра, при этом значение В принимают кратным а, а значение L принимают кратным t=12а. Рассчитывают количество звеньев меандра:

n=L/t=L/12a,

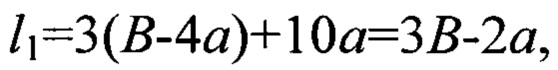

рассчитывают длину электрода в одном звене меандра

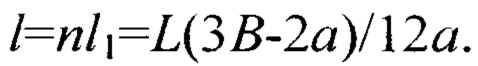

рассчитывают общую длину электрода в меандре

и рассчитывают общую электрическую емкость преобразователя

Пример расчета: пусть ширина электродов и расстояние между ними равны а=1 мм. Заданы габариты меандра: B=50 мм, L=84 мм. Длина электрода в одном звене меандра равна  общая длина электрода в меандре равна

общая длина электрода в меандре равна  Общая электрическая емкость преобразователя равна

Общая электрическая емкость преобразователя равна

Устройство работает следующим образом.

Предварительно выполняют градуировку устройства по реперному материалу, одноименному с измеряемым материалом. При этом для проведения градуировки имеют набор проб реперного материала с различными заранее точно известными абсолютными влажностями, которые предварительно измерены абсолютным методом высушивания и взвешивания. При выполнении градуировки размещают основание 4 с электродами 5, 6, 7 на поверхности реперного материала, обладающего, в пределах заданной неопределенности, нулевой абсолютной влажностью. С помощью резистивных элементов 10, 11 устанавливают равенство потенциалов электродов 6 и 7, т.е. ϕ6=ϕ7, при этом потенциал общего электрода 5 равен нулю, т.к. он заземлен, т.е. ϕ5=0 (фиг. 4). Тем самым, устанавливают баланс резистивного моста Уитстона 9. Затем размещают основание 4 с электродами 5, 6, 7 на поверхности реперного материала, обладающего, в пределах заданной точности, некоторой ненулевой абсолютной влажностью и с помощью блока индикации 14 регистрируют выходной сигнал усилителя 13. Данному сигналу ставят в соответствие абсолютную влажность данного реперного материала. Затем выполняют аналогичные измерения на реперном материале с другой влажностью. В результате получают зависимость выходного сигнала усилителя 13 от абсолютной влажности для данного типа материала. После чего переходят к измерению абсолютной влажности измеряемого материала. Для этого размещают основание 4 с электродами 5, 6, 7 на поверхности измеряемого материала и регистрируют выходной сигнал усилителя 13, и далее, используя градировочную характеристику, находят значение абсолютной влажности измеряемого материала.

Заявленный способ и реализующее его устройство предназначены, главным образом, для оперативного контроля абсолютной влажности веществ и материалов, производимых в непрерывном технологическом цикле, например, минеральных удобрений. В отличие от абсолютного способа измерения влажности (способа высушивания и взвешивания) время измерения влажности в данном способе уменьшено в сотни раз, при этом обеспечивается точность, не намного хуже, чем в абсолютном способе. В сравнении со способами-аналогами и прототипом, заявленные способ и устройство обеспечивают более высокую точность из-за исключения влияния поверхностного слоя на результат измерения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство тензоэлектрического преобразования | 2017 |

|

RU2661456C1 |

| ИЗМЕРИТЕЛЬ ВЛАЖНОСТИ ЗЕРНА | 1992 |

|

RU2034288C1 |

| СПОСОБ КАРТИРОВАНИЯ КОЛЛЕКТОРОВ УГЛЕВОДОРОДОВ НА МЕЛКОВОДЬЕ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2007 |

|

RU2450293C2 |

| СПОСОБ ДИНАМИЧЕСКОГО ИЗМЕРЕНИЯ АБСОЛЮТНОЙ ВЛАЖНОСТИ ПОТОКА СЫПУЧЕГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2755096C1 |

| УСТРОЙСТВО ДЛЯ ВНУТРИПОЧВЕННОГО ИЗМЕРЕНИЯ АГРОТЕХНОЛОГИЧЕСКИХ ХАРАКТЕРИСТИК ПАХОТНОГО СЛОЯ ПОЧВЫ В ДВИЖЕНИИ | 2013 |

|

RU2537908C2 |

| Проекционно-ёмкостная сенсорная панель и способ её изготовления | 2016 |

|

RU2695493C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ, НАХОДЯЩИХСЯ В ПОКОЕ И В ПОТОКЕ | 2023 |

|

RU2805005C2 |

| ДАТЧИК ВЛАЖНОСТИ ГАЗОВ | 2023 |

|

RU2826793C1 |

| НЕРАЗРУШАЮЩИЙ СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В ПОВЕРХНОСТНОМ СЛОЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2006 |

|

RU2327124C2 |

| АВТОГЕНЕРАТОРНЫЙ ДИЭЛЬКОМЕТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ И СПОСОБ ОПРЕДЕЛЕНИЯ ДИЭЛЕКТРИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ С ЕГО ИСПОЛЬЗОВАНИЕМ (ВАРИАНТЫ) | 2007 |

|

RU2361226C1 |

Изобретение относится к технике измерений физико-технических свойств материалов и может быть использовано для измерения абсолютной влажности твердых, сыпучих и тканевых материалов. Согласно изобретению в полупространстве заданной толщины формируют две взаимопроникающие объемные диэлькометрические зоны измерения, имеющие общее основание и разную глубину реагирования, по разности измеренных откликов рассчитывают значение его влажности, при этом используют градуировочную, которую предварительно получают на реперном материале, с заранее точно известной влажностью и имеющем характерный размер структурного элемента поверхности измеряемого материала. Устройство, реализующее описанный способ, содержит два емкостных преобразователя планарного типа, регулируемый резистивный мост Уитстона, высокочастотный генератор переменного напряжения, усилитель напряжения и блок индикации, емкостные преобразователи образованы тремя планарными электродами, выполненными в виде трех вложенных друг в друга меандров, которые расположены на общем основании, при этом один из крайних электродов заземлен и является общим электродом для обоих емкостных преобразователей, ширина электродов и расстояние между ними одинаковы и заданы исходя из толщины слоя измеряемого материала и характерного размера структурного элемента его поверхности, а габаритные размеры меандров заданы исходя из заданной точности. Изобретение обеспечивает повышение точности измерений. 2 н.п. ф-лы, 5 ил.

1. Способ измерения абсолютной влажности материалов, заключающийся в том, что в полупространстве заданной толщины формируют две взаимопроникающие объемные диэлькометрические зоны измерения, имеющие общее основание и разную глубину реагирования каждой зоны, заполняют толщину полупространства измеряемым материалом, регистрируют отклики каждой диэлькометрической зоны на измеряемый материал и по разности измеренных откликов рассчитывают значение его влажности, при этом глубину реагирования каждой диэлькометрической зоны задают исходя из заданной толщины полупространства и характерного размера структурного элемента поверхности измеряемого материала, размер основания диэлькометрических зон задают исходя из заданной точности, а для расчета влажности используют градуировочную зависимость разности откликов диэлькометрических зон от влажности, которую предварительно получают на реперном материале с заранее точно известной влажностью и имеющем характерный размер структурного элемента поверхности измеряемого материала.

2. Устройство для измерения абсолютной влажности материалов, содержащее два емкостных преобразователя планарного типа, регулируемый резистивный мост Уитстона, высокочастотный генератор переменного напряжения, усилитель напряжения и блок индикации, в котором емкостные преобразователи подключены в противоположные плечи резистивного моста Уитстона, к входу резистивного моста Уитстона подключен высокочастотный генератор переменного напряжения, а к выходу резистивного моста Уитстона подключен усилитель напряжения, выход усилителя напряжения подключен к блоку индикации, емкостные преобразователи образованы тремя планарными электродами, выполненными в виде трех вложенных друг в друга меандров, которые расположены на общем основании, при этом один из крайних электродов заземлен и является общим электродом для обоих емкостных преобразователей, ширина электродов и расстояние между ними одинаковы и заданы исходя из толщины слоя измеряемого материала и характерного размера структурного элемента его поверхности, а габаритные размеры меандров заданы исходя из заданной точности.

| Способ измерения влажности | 1983 |

|

SU1165967A1 |

| Емкостная накладная ячейка для измерения диэлектрических характеристик материалов | 1984 |

|

SU1226348A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВЛАЖНОСТИ СЫПУЧИХ ВЕЩЕСТВ | 1998 |

|

RU2130606C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВЛАЖНОСТИ СЫПУЧИХ ВЕЩЕСТВ | 1999 |

|

RU2167413C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВЛАЖНОСТИ И ПЛОТНОСТИ | 2004 |

|

RU2281486C2 |

Авторы

Даты

2020-09-17—Публикация

2019-12-31—Подача