Изобретение относится к стальным листам для получения деталей с очень высокой механической прочностью после упрочнения под прессом. Как известно, упрочнение закалкой под прессом состоит в нагреве стальных листовых заготовок до температуры, достаточной для аустенитного превращения, последующей горячей штамповке листовых заготовок и их выдержке в прессовом инструменте с целью получения закалочной микроструктуры. Согласно варианту способа может предварительно проводиться холодная штамповка листовых заготовок перед их нагревом и упрочнением под прессом. Эти листовые заготовки могут иметь предварительное покрытие, например, из алюминиевого или цинкового сплава. В таком случае во время нагрева в печи предварительное покрытие в результате диффузии сцепляется со стальной подложкой, образуя соединение, защищающее поверхность детали от обезуглероживания и образования окалины. Это соединение пригодно к горячему формообразованию.

Полученные при этом детали применяются, в частности, в качестве конструктивных элементов в автомобилях для выполнения функций по предохранению от ударов или поглощению энергии. Следовательно, можно указать, например, на применение бамперов, элементов жёсткости двери или центральной стойки или лонжеронов. Такие упрочнённые под прессом детали могут также применяться, например, для изготовления инструментов или деталей для с.-х. машин.

Требования по снижению расхода энергии автомобилями способствуют поиску путей ещё большего облегчения автомобилей за счёт применения деталей с более высоким пределом механической прочности, т.е. предел прочности Rm которых превысил бы 1800 МПа. Однако этот предел прочности, связан, как правило, с микроструктурой, являющейся полностью или большей частью мартенситной. Как известно, такой вид микроструктуры характеризуется меньшей прочностью при отсроченном растрескивании: после упрочнения под прессом произведённые детали могут действительно оказаться склонными к растрескиванию или разрушению по прошествии некоторого времени.

В публикации WO 2016016707 раскрыты способ изготовления деталей и катаный стальной лист, предназначенный для упрочнения под прессом, который позволяет получать одновременно очень высокий предел механической прочности Rm свыше или равный 1800 МПа, повышенную стойкость против отсроченного растрескивания после упрочнения под прессом и широкий диапазон толщин холоднокатаного стального листа. При этом содержание никеля в химическом составе листа составляет от 0,25 до 2% и сосредоточено на поверхности листа или детали в специфическом виде. Такое обогащение никелем создаёт барьерный эффект для проникновения водорода и таким образом препятствует его диффузии.

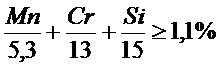

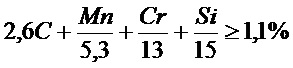

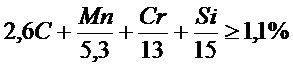

Точнее, стальной лист согласно публикации WO 2016016707 обладает химическим составом, в который входят, в вес. % : 0,24% ≤ С ≤ 0,38%, 0,40% ≤ Mn ≤ 3%, 0,10% ≤ Si ≤ 0,70%, 0,015% ≤ Al ≤ 0,070%, 0% ≤ Cr ≤ 2%, 0,25% ≤ Ni ≤ 2%, 0,015% Ti ≤ 0,10%, 0% ≤ Nb ≤ 0,060%, 0,0005% ≤ B ≤ 0,040%, 0.003% ≤ N ≤ 0,010%, 0,0001% ≤S ≤ 0,005%, 0,0001% ≤ P ≤ 0,025%, причём содержания титана и азота удовлетворяют условию: Ti/N > 3,42, содержания углерода, марганца, хрома и кремния удовлетворяют условию:

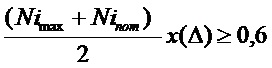

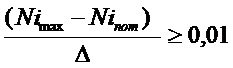

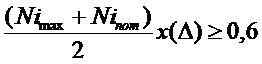

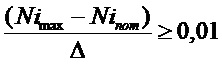

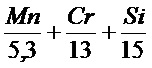

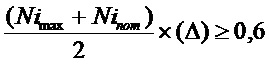

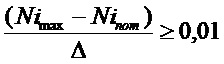

2,6С +

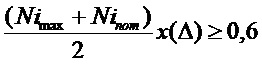

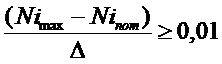

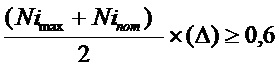

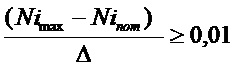

при этом в химический состав входит факультативно один или несколько следующих элементов: 0,05% ≤ Mo ≤ 0,65%, 0,001% ≤ W ≤ 0,30%, 0,0005% ≤ Ca ≤ 0,005%, остальное железо и неизбежные при плавке примеси, при этом лист содержит никель Nisurf в любой точке стали вблизи поверхности листа на глубине Δ, при этом Nisurf > Ninom, Ninom означает номинальное содержание никеля в стали, Nimax означает максимальное содержание никеля на глубине Δ:

при этом выражены: глубина Δ в микронах, содержание Nimax и Ni nom в весовых процентах.

Кроме того в публикации WO 2016016707 раскрыт способ изготовления горячекатаного стального листа, которым предусмотрен, в частности, этап нагрева слябов до температуры от 1250 до 1300°С при выдержке от 20 до 45 минут. Такой специфичный диапазон температур и длительности выдержки при нагреве слябов обеспечивает диффузию никеля в промежуток между образовавшимся оксидным слоем и стальной подложкой и создание обогащённого никелем слоя.

Стальные детали с таким химическим составом, полученные раскрытым в публикации WO 2016016707 способом, особенно пригодны благодаря их очень высокому пределу прочности для производства противоударных деталей автомобилей.

Некоторые детали или части деталей конструктивных элементов автомобилей должны обладать предпочтительной функциональностью в отношении их способности поглощать энергию, в частности, при ударе. Это относится, в частности, к лонжеронам и нижним частям элементов жёсткости центральной стойки.

В публикации WO 2017006159 раскрыты стальной лист и способ его изготовления, обеспечивающий стальному листу очень хорошую вязкость, характеризующуюся углом изгиба свыше 80°.

Полученные детали пригодны для формирования конструктивных элементов или части конструктивного элемента автомобиля, являющихся, в частности, стойкими против ударов. Однако механическая прочность стального листа согласно публикации WO 2017006159 составляет значительно менее 1800 МПа, что не позволяет соблюсти наиболее жёсткие требования в отношении противоударных свойств.

Поэтому некоторые конструктивные элементы автомобиля, содержащие одновременно одну часть, предпочтительная функциональность которой является механическая прочность, и другую часть, предпочтительной функциональностью которой является поглощение энергии, могут быть получены, например, сваркой детали, изготовленной согласно публикации WO 2016016707, с деталью, изготовленной согласно публикации WO 2017006159.

Однако сварка требует проведения дополнительной операции при изготовлении деталей, что увеличивает расходы и продолжительность изготовления. Кроме того необходимо убедиться, что из-за сварки не снизилась прочность конечной детали по границе сварки, для чего требуется точный контроль за параметрами сварки.

Следовательно, существует необходимость в наличии штампованных в горячем виде деталей с удовлетворительной вязкостью, т. е. деталей с углом изгибы свыше или равным 50°.

Поэтому основной целью изобретения является изготовление стального листа, обладающего одновременно повышенной механической прочностью, характеризующейся пределом прочности при растяжении Rm свыше 1800 МПа, и улучшенной вязкостью. Априори эти оба признака трудно сочетаемы, поскольку, как хорошо известно, повышение механической прочности влечёт за собой, как правило, снижение вязкости.

Другим требуемым свойством обеспечивающих безопасность деталей и конструктивных элементов автомобилей является уменьшение предрасположенности к повреждениям разного вида водородом, в частности, к коррозии под напряжением, в водной среде, такой, как солевая среда.

Поэтому другой целью изобретения является изготовление стального листа, обладающего улучшенной стойкостью против коррозии под напряжением.

Для этого катаный стальной лист согласно изобретению, предназначенный для упрочнения под прессом, отличается преимущественно тем, что в его химическом составе содержатся, в вес. %:

либо 0,24% ≤ C ≤ 0,38% и 0,40% ≤ Mn ≤ 3%,

либо 0,38% < С ≤ 0,43% и 0,05% ≤ Mn < 0,4%,

0,10% ≤ Si ≤ 1,70%,

0,015% ≤ Al ≤ 0,070%,

0% ≤ Cr ≤ 2%,

0,25% ≤ Ni ≤ 2%.

0,015% ≤ Ti ≤ 0,10%,

0% ≤ Nb ≤ 0,060%,

0,0005% ≤ B ≤ 0,0040%,

0,003% ≤ N ≤ 0,010%,

0,0001% ≤ S ≤ 0,005%,

0,0001% ≤ P ≤ 0,025%,

причём содержание титана и азота удовлетворяет условию:

Ti/N > 3,42

и содержание углерода, марганца, хрома и кремния удовлетворяет условию:

при этом в химический состав факультативно входит один или несколько следующих элементов:

0,05% ≤ Mo ≤ 0,65%,

0,001% ≤ W ≤ 0,30%,

0,0005% ≤ Ca ≤ 0,005%,

остальное – железо и неизбежные при плавке примеси,

причём в листе содержится никель Nisurf в любой точке стали вблизи поверхности этого листа на глубине Δ:

Nisurf > Ninom,

где: Ninom означает номинальное содержание никеля в стали и

Nimax означает максимальное содержание никеля на глубине Δ:

и

при этом глубина Δ выражена в микронах, содержания Nimax и Ninom выражены в вес. %, причём отнесённая к единице поверхности плотность совокупности частиц Di и отнесённая к единице поверхности плотность частиц D(>2мкм) размером более 2 мкм удовлетворяют по меньшей мере на глубине 100 мкм от поверхности листа, условию:

Di + 6,75 D(>2мкм) < 270,

где: Di и D(>2мкм) означают количество частиц на квадратный миллиметр, причём эти частицы означают совокупность оксидов, сульфидов, нитридов в чистом или смешанном виде, такие, как оксисульфиды и карбонитриды, присутствующие в стальной матрице.

Катаный стальной лист согласно изобретению может также иметь следующие факультативные признаки, рассматриваемые раздельно или с учётом всех технически возможных комбинаций:

- в составе содержатся, в вес. %:

0,39% ≤ C ≤ 0,43%,

0,09% ≤ Mn ≤ 0,11%,

- в составе содержится, в вес. %:

0,95% ≤ Cr ≤ 1,05%,

- в составе содержится, в вес. %:

0,48% ≤ Ni ≤ 0,52%,

- в составе содержится, в вес. %:

1,4% ≤ Si ≤ 1,70%,

- микроструктура стального листа является ферритно-перлитной,

- стальной лист является горячекатаным листом,

- стальной лист является холоднокатаным и отожженным листом,

- стальной лист предварительно покрыт слоем из алюминия или алюминиевого сплава или сплава на основе алюминия,

- стальной лист предварительно покрыт слоем из цинка или цинкового сплава или сплава на основе цинка,

- стальной лист предварительно покрыт одним или несколькими слоями из интерметаллических сплавов с содержанием алюминия, железа и при необходимости кремния, при этом в предварительном покрытии не содержатся свободный алюминий, фаза τ5 типа Fe3Si2Al12 и фаза τ6 типа Fe2Si2Al9.

Также предметом изобретения является деталь, полученная из упрочнённого под прессом стального листа с химическим составом согласно любому из приведённых выше вариантов мартенситной или мартенситно-бейнитной структуры, механическая прочность Rm которого превышает или равна 1800 МПа и в котором отнесённая к единице поверхности плотность совокупности частиц Di и отнесённая к единице поверхности плотность частиц D(>2мкм) размером свыше 2 мкм удовлетворяют по меньшей мере на глубине 100 мкм от поверхности данной детали, условию:

Di + 6,75 D(>2мкм) < 270,

где: Di и D(>2мкм) выражены количеством частиц на мм2.

Также деталь согласно изобретению может иметь следующие факультативные признаки, взятые раздельно или с учётом всех технически возможных комбинаций:

- деталь характеризуется по меньшей мере в направлении прокатки углом изгиба свыше 50°,

- содержания марганца, фосфора, хрома, молибдена и кремния в детали удовлетворяют условию:

[455Еxp(-0,5[Mn+25P]) + [390Cr + 50 Mo] + 7Exp(1,3 Si)] [6 – 1,22x10-9 σy3] [CSCC] ≥ 750,

при этом σy означает предел текучести, составляющий от 1300 до 1600 МПа; CSCC равно 1 для листа без покрытия и 0,7 для листа с покрытием,

- содержания марганца, фосфора, хрома, молибдена и кремния удовлетворяют условию:

[455Exp(-0,5[Mn+25P]) + [390Cr + 50 Mo] + 7Exp(1,3 Si)] [6 – 1,22x10-9 σy3] [CSCC] ≥ 1100,

- деталь с номинальным содержанием никеля Ninom отличается тем, что содержание никеля Nisurf в стали вблизи поверхности превышает Ninom на глубине Δ, что Nimax, означающий максимальное содержание никеля на глубине Δ:

и что

при этом глубина Δ выражена в мкм, содержания Nimax и Ninom выражены в вес. %,

- деталь имеет покрытие из алюминиевого сплава или сплава на основе алюминия или из цинкового сплава или сплава на основе цинка, образовавшееся в результате диффузии между стальной подложкой и предварительным покрытием во время термообработки на упрочнение под прессом.

Также изобретение относится к способу изготовления горячекатаного стального листа, включающему в себя следующие последовательные этапы:

- выплавка жидкой стали с добавкой в неё марганца, кремния, ниобия и хрома, при этом добавки вносятся в камере в условиях вакуума,

- проведение десульфурации жидкого металла без увеличения в нём содержания азота,

- добавка титана, при этом указанные добавки вносятся таким образом, чтобы химический состав расплава был таким, как он охарактеризован выше,

- отливка полуфабриката,

- нагрев полуфабриката до температуры от 1250 до 1300°С в течение выдержки при этой температуре, составляющей от 20 до 45 минут,

- горячая прокатка полуфабриката до конечной температуры прокатки, составляющей от 825 до 950°С, для получения горячекатаного листа,

- сматывание горячекатаного листа при температуре от 500 до 750°С для получения горячекатаного и смотанного проката и

- очистка от оксидного слоя, образовавшегося на предыдущих этапах.

Также изобретение относится к способу изготовления горячекатаного стального листа с последующей холодной прокаткой и отжигом, включающему в себя следующие последовательные этапы:

- приготовление горячекатаного, смотанного, очищенного, полученного описанным выше способом листа,

- холодная прокатка горячекатаного, смотанного и очищенного листа для получения холоднокатаного листа,

- отжиг холоднокатаного листа при температуре от 740 до 820°С для получения холоднокатаного отожженного листа.

Также изобретение относится к способу изготовления листа с предварительным покрытием, при котором приготавливают катаный лист, полученный любым из двух, охарактеризованных выше способов, после этого непрерывно наносят предварительное покрытие окунанием, причём предварительное покрытие выполнено из алюминия или алюминиевого сплава или сплава на основе алюминия или цинка или цинкового сплава или сплава на основе цинка.

Также изобретение относится к способу изготовления листа с предварительным покрытием и предварительным легированием, при котором:

- приготавливают лист, прокатанный любым из обоих охарактеризованных выше способов, производят непрерывно предварительное покрытие окунанием в расплав алюминиевого сплава или сплава на основе алюминия,

- проводят предварительную термообработку листа с предварительным покрытием таким образом, чтобы в предварительном покрытии не содержались свободный алюминий, фаза τ5 типа Fe3Si2Al12 и фаза τ5 типа Fe2Si2Al9.

Кроме того изобретение относится к способу изготовления упрочнённой под прессом и охарактеризованной выше детали, включающему в себя следующие последовательные этапы:

- приготовление листа, изготовленного одним из охарактеризованных выше способов,

- разрезание листа для получения листовой заготовки,

- факультативно проведение этапа деформации листовой заготовки холодной штамповкой,

- нагрев листовой заготовки до температуры от 810 до 950°С для получения полностью аустенитной структуры стали,

- помещение листовой заготовки в пресс.

- горячая штамповка листовой заготовки для получения детали,

- выдержка детали внутри пресса для упрочнения мартенситным превращением аустенитной структуры.

Наконец изобретение относится к упрочнённой под прессом детали, охарактеризованной выше или изготовленной описанным выше способом изготовления упрочнённой детали, для изготовления конструктивных деталей или элементов жёсткости для автомобилей.

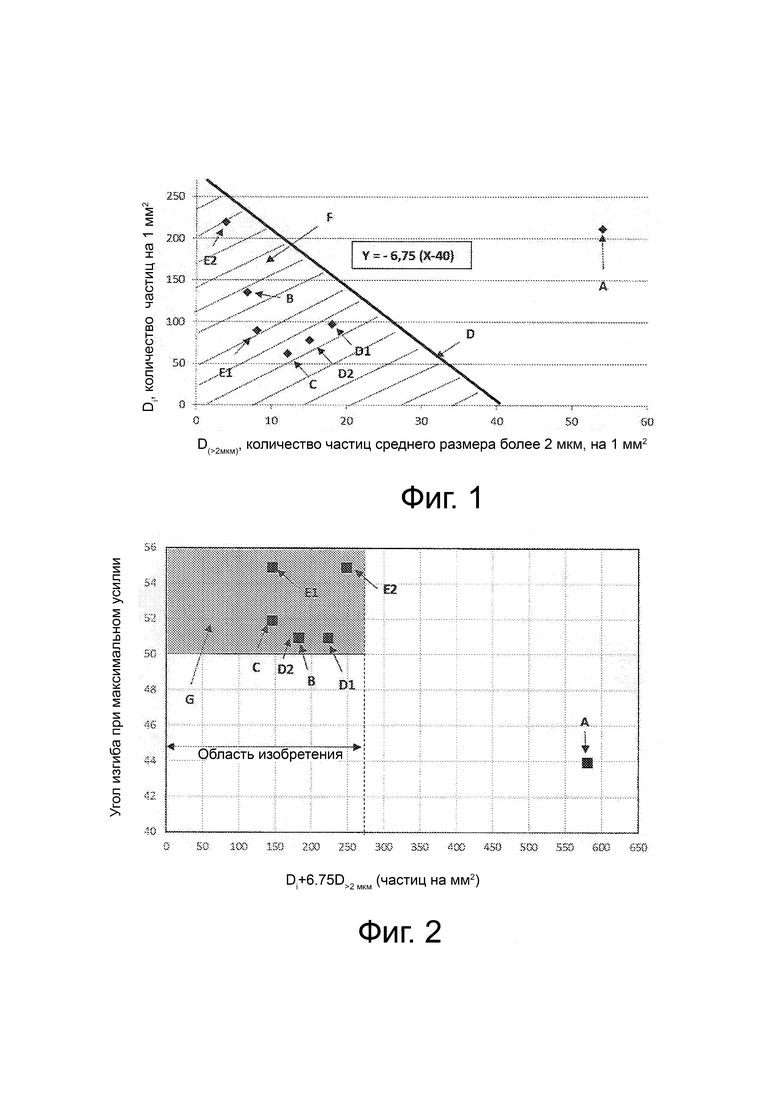

Другие признаки и преимущества изобретения указаны ниже в описании, приведённом в качестве примера, со ссылками на следующие приложенные фигуры:

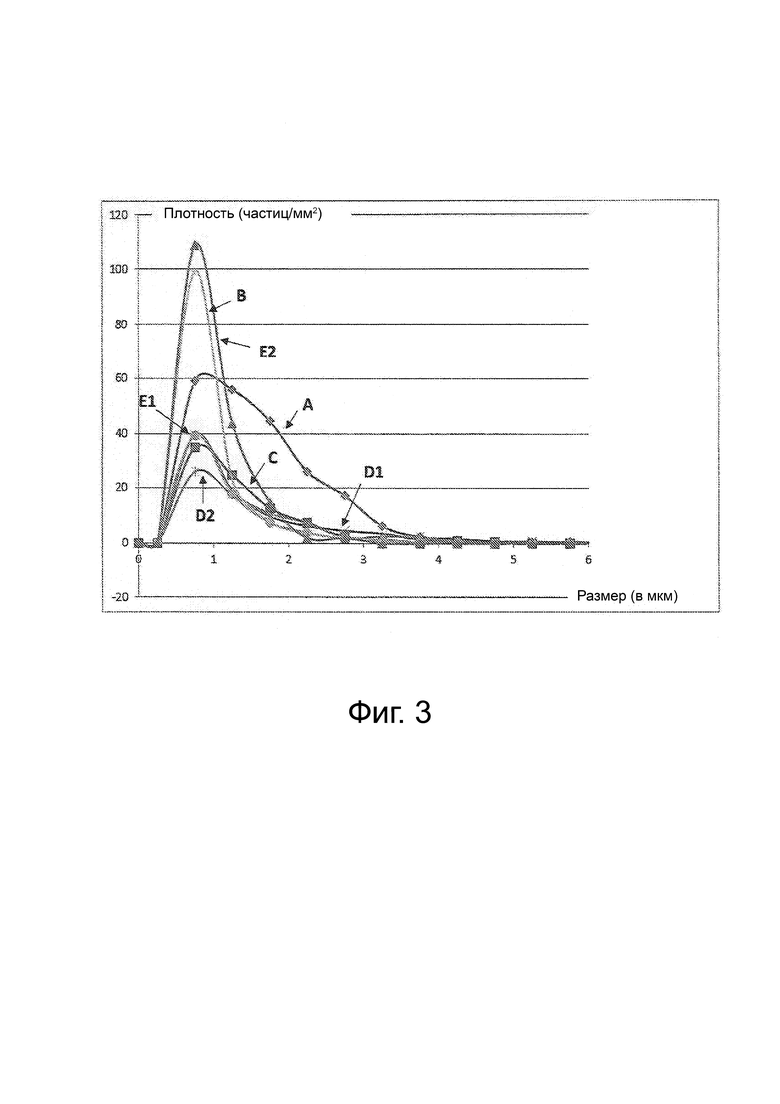

фиг. 1 – отнесённая к единице поверхности плотность всех частиц с учётом отнесённой к единице поверхности плотности частиц среднего размера свыше 2 мкм штампованных в горячем состоянии деталей при прочности при разрыве свыше 1800 МПа для пяти условий испытания,

фиг. 2 – угол изгиба штампованных в горячем виде деталей с прочностью на разрыв свыше 1800 МПа в зависимости от параметра, определяющего количественно плотность частиц, присутствующих в отштампованных в горячем виде деталях. Этот параметр зависит от отнесённой к единице поверхности плотности частиц и от плотности частиц среднего размера свыше 2 мкм; они были оценены по тем же пяти условиям испытания,

фиг. 3 – отнесённая к единице поверхности плотность в зависимости от размера этих частиц для пяти условий испытания.

Толщина стального листа, применяемого в способе согласно изобретению, составляет преимущественно от 0,5 до 4 мм, это – диапазон, используемый, в частности, в производстве конструктивных деталей или элементов жёсткости в автомобильной промышленности. Такая деталь может быть получена горячей прокаткой или последующей холодной прокаткой с отжигом. Такой диапазон толщин согласован с промышленными инструментами для упрочнения под прессом, в частности, под прессами горячей штамповки.

Предпочтительно в стали содержатся следующие элементы, в вес. %:

- содержание углерода составляет от 0,24 до 0,38% при содержании марганца от 0,4 до 3%. Углерод оказывает большое влияние на закаливаемость и механическую прочность после охлаждения, проводимого после обработки на аустенизацию. При содержании менее 0,24 вес. % механическая прочность 1800 МПа не может быть достигнута после упрочнения закалкой под прессом без дополнительной добавки дорогостоящих элементов. При содержании свыше 0,38 вес. % и при содержании марганца в количестве от 0,4 до 3% риск отсроченного растрескивания возрастает, температура перехода вязкий/хрупкий, замеренная после испытания надрезанного образца на изгиб по Шарпи, может составить свыше -40°С, что обусловлено слишком значительным снижением вязкости. При содержании углерода от 0,32 до 0,36 вес. % можно уверенно получить заданные свойства, поддерживающие свариваемость на удовлетворительном уровне и при ограничении производственных затрат. Способность к точечной сварке особенно положительна в том случае, когда содержание углерода составляет от 0,24 до 0,38%.

- Повышенное содержание углерода, составляющее от 0,38 до 0,43%, при пониженном содержании марганца, составляющим от 0,05 до 0,4% при получении стальной детали, позволяет получить стальную деталь с возросшей стойкостью против коррозии под напряжением. Предпочтительно содержание углерода составляет от 0,39 до 0,43 вес. % при содержании марганца от 0,09 до 0,11%. Следовательно, снижение содержания марганца компенсируется повышением содержания углерода, придающего стальной детали значительное сопротивление коррозии под напряжением.

Как будет показано ниже, содержание углерода необходимо также определять в сочетании с содержаниями марганца, хрома и кремния. Помимо своего раскисляющего действия марганец влияет и на закаливаемость.

- Таким образом, в том случае, когда содержание углерода составляет от 0,24 до 0,38%, предусматривают, чтобы содержание марганца превысило 0,40 вес. % для того, чтобы можно было получить достаточно низкую температуру Ms в начале превращения (аустенита в мартенсит) во время охлаждения под прессом, что позволяет увеличить прочность Rm. Ограничение содержания марганца величиной 3% позволяет получить возросшую стойкость против отсроченного растрескивания. Действительно марганец вызывает ликвации по границам аустенитных зёрен и увеличивает риск межкристаллитного разрушения в присутствии водорода. С другой же стороны, как будет пояснено далее, стойкость против отложенного растрескивания проистекает, в частности, от наличия поверхностного, обогащённого никелем слоя. Не вдаваясь в теорию, можно отметить, что в том случае, когда содержание марганца является избыточным, может образовываться толстый слой из оксидов в процессе нагрева слябов, так что никель не успевает достаточно диффундировать и расположиться под этим слоем из оксидов железа и марганца.

- В качестве альтернативы предусмотрено пониженное содержание марганца, составляющее от 0,05 до 0,4%, одновременно с повышенным содержанием углерода, составляющим от 0,38 до 0,43%. Снижение содержания марганца позволяет получить лист и деталь, обладающие улучшенной стойкостью против точечной коррозии и, следовательно, улучшенным сопротивлением коррозии под напряжением. Поддержание повышенной механической прочности достигается существенным повышением содержания углерода.

Содержание марганца задаётся преимущественно одновременно с содержанием углерода, при необходимости хрома:

- в том случае, когда содержание углерода составляет от 0,32 до 0,36 вес. %, содержание марганца составляет от 0,40 до 0,80% и содержание хрома составляет от 0,05 до 1,20%, что позволяет получить одновременно превосходную стойкость против отсроченного растрескивания благодаря присутствию особо эффективного поверхностного, обогащённого никелем слоя и очень высокую способность к механическому разрезанию листов. Содержание марганца в идеальном случае составляет от 0,50 до 0,70 для того, чтобы можно было согласовать получение повышенной механической прочности с получением стойкости против отсроченного растрескивания;

- в том случае, когда содержание углерода составляет от 0,24 до 0,38% при содержании марганца от 1,50 до 3%, способность к точечной сварке особенно положительная;

- в том случае, когда содержание углерода составляет от 0,38 до 0,43% при содержании марганца от 0,05 до 0,4% и более, предпочтительно от 0,09 до 0,11%, сопротивление коррозии под напряжением сильно возрастает, как это будет показано далее.

Такие диапазоны состава позволяют получить температуру Ms начала преобразования (аустенита в мартенсит) при охлаждении до температуры от 320 до около 370°С, что гарантирует достаточно высокую прочность упрочнённых в горячем виде деталей.

- Содержание кремния в стали должно составлять от 0,10 до 1,70 вес. %; при содержании кремния свыше 0,10% можно получить дополнительное упрочнение и способствовать к раскислению жидкой стали. Содержание кремния можно увеличить до 1,70% при исключении присутствия избыточных оксидов на поверхности, которые могли бы повредить нанесению покрытия. Однако такое повышение содержания кремния требует проведения операций по очистке рулона горячекатаного изделия и отжигу листа в соответствующей атмосфере, ограничивающей образование оксидов.

При содержании углерода от 0,24 до 0,38% содержание кремния составляет предпочтительно более 0,50% для предупреждения смягчения свежего мартенсита, который может образоваться при выдержке детали в прессовом инструменте после мартенситного превращения.

При содержании углерода в количестве от 0,38 до 0,43% и содержании марганца в количестве от 0,05 до 0,4% содержание кремния составляет предпочтительно от 0,10 до 1,70% для снижения количества коррозионных точек, что позволяет повысить сопротивление коррозии под напряжением.

Содержание кремния может быть увеличено до 1,70% при условии, что другие присутствующие в стали легирующие элементы обеспечат достижение температуры преобразования (феррит + перлит в аустенит) при нагреве Ас3 до температуры ниже 880°С таким образом, чтобы достигалась совместимость с обычными промышленными приёмами аустенизации, предшествующей горячей штамповке.

- При количестве больше или равном 0,015% алюминий представляет собой элемент, способствующий раскислению жидкого металла при плавке и выделению азота. Как только его содержание превысит 0,070%, могут образовываться крупные алюминаты во время выплавки, которые способствуют снижению вязкости. Оптимально, чтобы его содержание составляло от 0,020 до 0,060%.

- Хром повышает закаливаемость и позволяет получить механическую прочность при растяжении Rm после упрочнения под прессом на требуемом уровне. При содержании свыше 2 вес. % воздействие хрома на равномерность механических свойств упрочнённой под прессом детали становится предельным. В количестве, составляющем предпочтительно от 0,05 до 1,20%, этот элемент способствует повышению прочности. При содержании углерода от 0,24 до 0,38% предпочтительно добавлять хром в количестве от 0,30 до 0,50%, что позволяет обеспечить необходимое воздействие на механическую прочность и отсроченное растрескивание при ограничении стоимости добавки. В том случае, когда содержание марганца является достаточным, т. е. составляет от 1,50 до 3%, считается, что добавка хрома является факультативной, при этом закаливаемость, достигаемая благодаря марганцу, рассматривается достаточной.

В качестве альтернативы, при содержании углерода от 0,38 до 0,43% предпочтительным является повышенное содержание хрома, составляющее более 0,5%, более предпочтительно от 0,950 до 1,050%, необходимое для повышения сопротивления точечной коррозии и, следовательно, сопротивления коррозии под напряжением.

Помимо охарактеризованных выше условий по каждому из элементов C, Mn, Cr и Si эти элементы совместно уточняются посредством параметра:

P1 = 2,6 C +

Как поясняется в публикации WO 2016016707, при таких условиях самоотпустившаяся доля мартенсита экстремально ограничивается в результате выдержки в прессовом инструменте, вследствие чего очень большое количество не отпущенного мартенсита позволяет достигнуть высокий показатель механической прочности. В том случае, когда необходим показатель прочности Rm при растяжении более или равный 1800 МПа, очевидно, что параметр Р1 должен составлять: Р1 ≥ 1,1.

- Титан обладает сильным сродством к азоту. Принимая во внимание содержание азота в сталях согласно изобретению, содержание титана должно быть больше или равным 0,015% с тем, чтобы обеспечивалось эффективное выделение. При количестве свыше 0,020 вес. % титан защищает бор, вследствие чего этот элемент находится в свободном состоянии и оказывает в полной мере влияние на закаливаемость. Его содержание должно превышать 3,42N, причём это количество охарактеризовано посредством стехиометрии выделения TiN во избежание присутствия свободного азота. При содержании свыше 0,10% возникает риск образования в жидкой стали крупных нитридов титана, отрицательно воздействующих на вязкость. Содержание титана составляет предпочтительно от 0,020 до 0,040%, которое необходимое для образования небольших нитридов, ограничивающих рост аустенитных зёрен при нагреве листовых заготовок перед горячей штамповкой.

- В количестве свыше 0,010 вес. % ниобий образует карбонитриды ниобия, которые также способны ограничить рост аустенитных зёрен при нагреве листовых заготовок. Однако его содержание должно быть ограничено величиной 0,060% ввиду его способности ограничивать рекристаллизацию при горячей прокатке, вследствие чего возрастают прокатные усилия и производственные трудности. Положительные результаты достигаются при содержании ниобия в количестве от 0,030 до 0,050%.

- В количестве свыше 0,0005 вес. % бор вызывает очень сильное увеличение закаливаемости. В результате диффузии по границам аустенитных зёрен он оказывает благоприятное воздействие вследствие предупреждения межзёренной ликвации фосфора. При содержании свыше 0,0040% это воздействие предельно.

- Содержание азота свыше 0,003% обеспечивает упомянутое выше выделение TiN, Nb(CH) или (Ti, Nb)(CN) для ограничения роста аустениного зерна. Однако это содержание должно быть ограничено величиной 0,010% для исключения образования крупных выделений.

- Факультативно лист может содержать молибден в количестве от 0,05 до 0,65 вес. %; этот элемент создаёт вместе с ниобием и титаном совместное выделение. Такие дисперсные выделения являются термически очень стойкими и усиливают ограничение роста аустенитного зерна при нагреве. Оптимальный эффект достигается при содержании молибдена от 0,15 до 0,25%.

- Факультативно в стали может также содержаться вольфрам в количестве от 0,001 до 0,30 вес. %. При указанных количествах этот элемент повышает закаливаемость и способность к твердению в результате образования карбидов.

– Факультативно в стали также может содержаться кальций в количестве от 0,0005 до 0,005%; при соединении с кислородом и серой кальций позволяет исключить образование включений крупного размера, отрицательно воздействующих на вязкость листов или изготовленных из них деталей.

- В избыточных количествах сера и фосфор повышают хрупкость. Поэтому содержание серы ограничено величиной 0,005 вес. % для предупреждения избыточного образования сульфидов. Однако избыточно низкое содержание серы, т. е. менее 0,001%, ведёт к бесполезным затратам, поскольку не обеспечивает дополнительной выгоды.

По аналогичным причинам содержание фосфора составляет от 0,001 до 0,025 вес. %. При избыточном содержании этот элемент образует ликвации по границам аустенитных зёрен и увеличивает риск отсроченного растрескивания в результате межзёренного разрушения.

- Никель представляет собой важный для изобретения элемент; действительно авторами изобретения установлено, что данный элемент в количестве от 0,25 до 2 вес. % весьма существенно снижает предрасположенность к отсроченному разрушению при его нахождении в концентрированном виде на поверхности листа или детали специальной формы.

Дополнительно и, как раскрыто в публикации WO 2016016707, стальная деталь обогащена никелем вблизи её поверхности до максимального количества Nimax согласно двум следующим параметрам, необходимым для получения эффективной стойкости против отсроченного растрескивания.

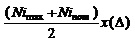

Первый параметр Р2 определяют в соответствии с условием;

P2 =

где: Δ – глубина обогащения никелем стальной детали, Ninom - номинальное содержание никеля в стали.

Этот первый параметр характеризует общее содержание никеля в обогащённом слое Δ.

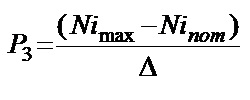

Второй параметр P3 определяют в соответствии с условием:

Этот второй параметр характеризует средний градиент концентрации никеля, т. е. степень обогащения внутри слоя Δ.

При соблюдении этих обоих параметров стальная деталь будет обладать очень высокой стойкостью против отсроченного растрескивания.

Ниже будет описан способ изготовления стального листа по изобретению. Отливают полуфабрикат в виде жидкой стали с приведённым выше составом. Вопреки традиционному способу, при котором добавка элементов вводится во время переливания из конвертера в ковш, авторами изобретения было установлено, что внесение добавки должно происходить при отсутствии воздуха, приводящего к увеличению содержания азота в жидком металле. В способе по изобретению добавки элементов, таких, как марганец, кремний, ниобий, хром вносятся внутри камеры под вакуумом. После обработки в вакууме проводят десульфурацию расплава путём дразнения в зоне между металлом и шлаком, проводимого в условиях исключения увеличения содержания азота. После контроля содержания азота в расплаве добавляют титан, например, в виде ферротитана. При этом титан добавляют в конце второго металлургического этапа. Таким образом во время операции введения добавки снижают содержание внесённого азота и ограничивают образование частиц, неблагоприятных для вязкости стальной детали. Вводя таким образом легирующие элементы, снижают количество выделившихся частиц в конце затвердевания, и таким образом лист и полученная стальная деталь характеризуются улучшенной вязкостью, как это будет подробнее показано дальше.

Полученный после разливки полуфабрикат может иметь вид сляба толщиной обычно от 200 до 250 мм или тонкого сляба обычно толщиной порядка нескольких десятков миллиметров или иметь любой другой подходящий вид. Его нагревают до температуры от 1250 до 1300°С и выдерживают в этом температурном интервале в течение от 20 до 45 минут. В результате реакции с кислородом печной атмосферы образуется, при составе стали согласно изобретению, оксидный слой, богатый преимущественно железом и марганцем, в котором растворимость никеля очень низкая, и он сохраняется в металлическом виде. Одновременно с ростом этого оксидного слоя происходит диффузия никеля по границе раздела между оксидом и стальной подложкой, вызывая таким образом образование в стали обогащённого никелем слоя. На этом этапе толщина данного слоя зависит, в частности, от приведённых выше номинального содержания никеля в стали, температурного режима и выдержки.

Во время последующего производственного цикла названный начальный обогащённый слой одновременно подвергается:

- уменьшению толщины вследствие обжатия на последовательных этапах прокатки,

- увеличению толщины вследствие пребывания листа при высокой температуре на последующих этапах изготовления. Однако такое увеличение толщины происходит в меньших размерах, чем на этапе нагрева слябов.

Цикл изготовления горячекатаного листа обычно включает в себя:

- этапы горячей прокатки (обдирка, чистовая обработка) в температурном диапазоне от 1250 до 825°С,

- этап намотки в температурном диапазоне от 500 до 750°С.

Авторы изобретения выяснили, что изменение параметров горячей прокатки и намотки, проводимые в предусмотренных изобретением диапазонах, существенно не изменяют механические характеристики, так что способ допускает некоторые изменения в пределах этих диапазонов без значительного влияния на произведённую продукцию.

На этом этапе горячекатаный лист толщиной обычно от 1,5 до 4,5 мм очищают способом, известным самим по себе, при котором удаляется только слой оксидов, так что обогащённый никелем слой сохраняется вблизи поверхности листа.

В том случае, когда необходимо получить лист меньшей толщины горячая прокатка проводится при соответствующей степени обжатия, составляющей, например, от 30 до 70%, с последующим отжигом при температуре обычно от 740 до 820°С таким образом, чтобы происходила рекристаллизация нагартованного металла. После термообработки лист может охлаждаться для получения листа без покрытия или с покрытием непрерывно путём пропускания через закалочную ванну с применением известных способов и наконец охлаждаться.

Как поясняется в публикации WO 2016016707, этапом, оказывающим преобладающее влияние на свойства обогащённого никелем слоя на конечном листе, является этап нагрева слябов в специальном температурном диапазоне и при соответствующей продолжительности выдержки. И наоборот, цикл отжига горячекатаного листа, содержащий или не содержащий этап нанесения покрытия, оказывает лишь второстепенное влияние на характеристики поверхностного обогащённого никелем слоя. Другими словами, за исключением величины обжатия при холодной прокатке, при которой уменьшается толщина обогащённого никелем слоя на подобную величину, характеристики обогащения этого слоя никелем практически идентичны для горячекатаного листа и листа, претерпевшего дополнительно холодную прокатку и отжиг, независимо от того, предусмотрен или не предусмотрен этап предварительного нанесения покрытия окунанием.

Такое предварительное покрытие может состоять из алюминия, алюминиевого сплава (при содержании алюминия свыше 50%) или сплава на основе алюминия (в котором алюминий имеет преобладающую долю). Такое предварительное покрытие выполнено преимущественно из сплава «алюминий-кремний» с содержанием от 7 до 15 вес. % кремния, от 2 до 4 вес. % железа, факультативно от 15 до 30 частей на миллион кальция, остальное – алюминий и неизбежные при плавке примеси.

Предварительное покрытие может также состоять из алюминиевого сплава с содержанием от 40 до 45% Zn, от 3 до 10% Fe, от 1 до 3% Si, остальное – алюминий и неизбежные при плавке примеси.

Согласно варианту выполнения предварительное покрытие может состоять из алюминиевого сплава, причём последний находится в интерметаллическом виде и содержит железо. Такой вид предварительного покрытия получают в ходе предварительной термообработки листа с предварительным покрытием из алюминия или алюминиевого сплава. Такая предварительная термообработка проводится при температуре θ1 при выдержке в течение времени t1 таким образом, чтобы в предварительном покрытии более не содержались свободный алюминий, фаза τ5 типа Fe3Si2Al12 и фаза τ6 типа Fe3Si2Al9. Такой вид предварительного покрытия позволяет нагревать листовые заготовки до этапа горячей штамповки с существенно большей скоростью, что обеспечивает минимизацию времени выдержки при высокой температуре в течение нагрева листовых заготовок, т. е. уменьшается количество поглощаемого водорода на этапе нагрева листовых заготовок.

В качестве альтернативы предварительное покрытие может быть гальванизировано или гальванизировано-сплавлено, т. е. может содержать железо в количестве от 7 до 12% после термообработки на сплавление, проводимой при перемещении сразу после гальванической ванны.

Также предварительное покрытие может состоять из наслаивания нанесённых на последовательных этапах слоёв, из которых по меньшей мере один слой может состоять из алюминия или алюминиевого сплава.

После описанного выше процесса изготовления лист очищают или разрезают известными сами по себе способами для получения листовых заготовок, геометрия которых связана с конечной геометрией штампованной детали, упрочнённой под прессом. Как пояснялось выше, разрезание листов, содержащих, в частности, от 0,32 до 0,36% углерода, от 0,40 до 0,80% марганца, от 0,05 до 1,20% хрома, особо легко производить ввиду невысокой механической прочности на этом этапе и присутствия преимущественно ферритно-перлитной или ферритно-перлитной микроструктуры.

Эти листовые заготовки нагревают до температуры от 810 до 950°С для полной аустенизации стальной подложки, подвергают горячей штамповке и выдерживают в прессовом инструменте для получения мартенситного превращения. Степень деформации при горячей штамповке может быть более или менее значительной в зависимости от того, проводилась или не проводилась предварительно холодная деформация (штамповка) при обработке на аустенизацию. Авторы изобретения выяснили, что циклы нагрева, обеспечивающие твердение под прессом и состоящие в нагреве листовых заготовок при температуре, близкой к температуре преобразования Ас3 при последующей выдержке при этой температуре в течение нескольких минут, также не вызывают значительного изменения обогащённого никелем слоя.

Другими словами, свойства поверхностного, обогащённого никелем слоя являются схожими для листа до твердения под прессом и для детали после твердения под прессом , изготовленной из такого листа.

Благодаря составам согласно изобретению, при которых температура превращения Ас3 ниже, чем у обычных составов стали, стало возможным аустенизировать листовые заготовки при снижении температуры и времени выдержки, что позволило уменьшить вероятное поглощение водорода в нагревательной печи.

Авторами изобретения установлено, что для получения стальной детали с улучшенной вязкостью кроме рассмотренных выше оптимальных механической прочности и стойкости против отсроченного растрескивания особым условиям должна соответствовать и плотность присутствующих вблизи поверхности листа частиц. В рамках изобретения эти частицы означают совокупность оксидов, сульфидов, нитридов, являющихся чистыми или смешанными, такими, как оксисульфиды и карбонитриды, присутствующие в матрице стали. Действительно было установлено, что некоторые частицы являются местом преждевременного повреждения, снижающего способность к изгибу. В рамках изобретения близость к поверхности означает зону, расположенную между поверхностью листа и пространством глубиной 100 мкм под этой поверхностью.

В частности, плотность частиц, а именно плотность частиц среднего размера, превышающего 2 мкм, должна отвечать определённым критериям.

Для описания опытов и мер, необходимых для создания критерия, относящегося к плотностям частиц, необходимо обратиться к приведённым ниже таблицам 1 и 2, а также к фигурам 1 и 2.

Было изготовлено пять стальных листов A, B, C, D, E, соответствующий химический состав которых приведёт в таблице 1. Химический состав выражен в весовых процентах, остаток состоял из железа и неизбежных при плавке примесей.

Данные листы были получены из стали, выплавленной разными способами; в опыте А (контрольный опыт) легирующие элементы: марганец, кремний, хром и ниобий были добавлены в атмосфере воздуха при разливке в ковш из конвертера.

В опытах B, C, D, E, проводившихся по условиям изобретения, легирующие элементы вносились во время обработки RH (Ruhrstahl Heraeus) в ковш RH, в котором поддерживался вакуум. Последующую обработку на десульфурацию проводили без отбора азота из расплава. Добавка титана производилась в виде ферротитана в конце способа вторичной металлургии.

После отливки полуфабрикатов слябы из разных видов стали нагрели до температуры 1275°С и выдержали при ней в течение 45 минут. Затем их прокатали при конечной температуре прокатки 950°С и смотали при температуре 650°С. После очистки поверхности листы были прокатаны в холодном виде до толщины 1,5 мм. После этого листы подвергли отжигу с алитированием при температуре 760°С и алитировали в непрерывном режиме окунанием в ванну, содержавшей 9 вес. % кремния и 3 вес. % железа, остальное – алюминий и неизбежные примеси.

Разрезанные листы подвергли горячей штамповке после нагрева до температуры 900°С и общей длительности выдержали в печи в течение 6 минут 30 секунд.

Таблица 1. Состав стали в опытах A, B, C, D, E

После упрочения под прессом провели соответствующие меры в отношении трёх образцов посредством электронной сканирующей микроскопии, при этом рассматривали частицы размером более 0,5 мкм на поверхности площадью 6 мм2 и на глубине 100 мкм от поверхности детали.

Первый тип этих мер состоял в оценке плотности совокупности частиц Di, а именно оксидов, сульфидов, нитридов, чистых или смешанных, таких, как оксисульфиды и карбонитиды, присутствующие в матрице стали. Второй тип этих мер заключался в оценке плотности частиц D(>2мкм), размер которых составлял более 2 мкм. В приводимой ниже таблице 2 опытные образцы сравнения D1, D2, E1, E2 соответствуют стальным листам с составом D и Е, приведённым выше в таблице 1 и полученным из двух разных стальных рулонов.

Угол изгиба определяли на упрочнённых деталях размером 60х60 мм2, происходивших из двух рулонов, в соответствии со стандартом VDA-238, касающимся изгиба. Усилие сгибания производилось пуансоном радиусом 0,4 мм. Расстояние между рулонами и пуансоном равно толщине испытуемых деталей плюс зазор величиной 0,5 мм. Появление трещины было заметным, поскольку оно совпадала с уменьшением нагрузки на кривой смещения нагрузки. Испытания прерывались в том случае, когда нагрузка снижалась более, чем на 30 Н от своей максимальной величины. Угол изгиба каждого опытного образца сравнения измеряли при максимальной нагрузке. Представленные в таблице 2 результаты соответствуют семи образцам, отобранным в направлении прокатки. Таким образом была получена усреднённая величина угла изгиба.

Таблица 2. Плотности частиц (Di) и частиц (D(>2мкм)) среднего размера более 2 мкм на глубине 100 мкм от поверхности листа и соответствующий угол изгиба. Подчёркнутые значения не относятся к изобретению.

Для соблюдения действующих в промышленности требований в отношении ударной вязкости детали, являющиеся удовлетворительными в отношении напряжения при разрыве, являются такими, которые характеризуются углом изгиба свыше 50°. Деталь, подвергнутая горячей штамповке в условиях опыта А, при которых элементы добавлялись традиционным способом, имела угол изгиба менее 50°.

На фи. 3 показано распределение частиц в соответствии с их средним размером с учётом их плотности для семи опытных образцов сравнения, приведенных в таблице 2. Отмечается, что опытный образец сравнения характеризуется распределением плотности частиц в соответствии с их размером, который существенно отличается от размера других опытных образцов сравнения. В принципе плотность частиц среднего размера, составляющего менее 2 мкм, в образце сравнения А заметно меньше плотности других опытных образцов сравнения. Условия плавки согласно изобретению позволяют значительно уменьшить совокупность частиц, в частности, частиц размером более 2 мкм. Такое благоприятное распределение отмечено на листе и на штампованной в горячем виде детали из этого листа.

На фиг. 1 показана по каждому опытному образцу сравнения, приведённому в таблице 2, плотность для частиц D(>2мкм) среднего размера свыше 2 мкм и плотность для совокупности частиц Di. Учитывая, что только образец сравнения А не удовлетворяет требуемому критерию для угла изгиба свыше 50°, то создаётся соотношение между плотностью Di и плотностью D(>2мкм), которое получают на прямой D уравнения:

Y = -6,75 (X-40).

Принимая во внимание тот факт, что детали с углом изгиба свыше 500 расположены под прямой D в заштрихованной зоне F, то отсюда следует, что критерием, позволяющим обеспечить хорошую вязкость при сгибе является:

Di + 6,75 D(>2мкм) < 270,

где: Di и D(>2мкм) означают количество частиц на мм2.

Этот критерий свидетельствует о значительном влиянии частиц среднего размера, превышающего 2 мкм, на вязкость штампованных в горячем виде деталей.

В таблице 3 ниже и на фиг. 2 представлены охарактеризованный критерий Di + 6,75 D(>2мкм) и угол изгиба, полученный при семи опытных условиях: A, B, C, D1, D2, E1 и E2. Зона серого цвета G на фиг. 2 означает зону согласно изобретению, в которой деталь имеет угол изгиба свыше 50° и в которой критерий составляет менее 270. В этой зоне G деталь обладает повышенной вязкостью и механической прочностью более 1800 МПа.

Таблица 3. Критерий Di + 6,75 D(>2мкм) и соответствующий угол изгиба. Подчёркнутые значения к изобретению не относятся.

Авторы изобретения установили также, что уменьшение содержания марганца вследствие значительного повышения содержания углерода позволяет существенно повысить стойкость стальной детали против коррозии под напряжением при сохранении повышенной механической прочности более 1800 МПа.

Как известно, предрасположенность к коррозии под напряжением измеряется методами, применяющими испытание на изгиб в четырёх точках с постоянной нагрузкой:

- либо погружением нагруженной таким образом стальной детали в солевой раствор при комнатной температуре длительностью 30 суток,

- либо напылением солевого раствора при 35°С в течение 4 часов на нагруженную стальную заготовку, причём эту операцию повторно проводят через 20 суток.

Однако эти методы не воспроизводят в достаточной степени условия окружающей среды, для которых предназначены стальные детали.

Поэтому другой, так называемый цикличный метод предусматривает чередование солевой, влажной и сухой фаз. Солевая фаза применяется в течение 2% от испытательного периода при одном весовом проценте NaCl в атмосфере при рН 4. Следующая, влажная фаза применяется в течение 28% от испытательного периода при 90% относительной влажности и температуре 35°С. Последняя, сухая фаза применяется в течение 70% от испытательного периода при 55% относительной влажности и температуре 35°С. Такое циклическое испытание применяется в течение 42 суток.

Однако этот циклический метод не является достаточно строгим для того, чтобы для стальной детали обеспечивалась удовлетворительная стойкость против коррозии под напряжением в целевых случаях применения. Тогда применили новый циклический метод, так называемый VDA (Союз автомобильной промышленности), при котором находящаяся под напряжением стальная деталь подверглась более суровым условиям коррозии под напряжением. Период или цикл испытания длится одну неделю.

При этом методе VDA солевая фаза применяется в течение 5% от испытательного периода (вместо 2% при циклическом методе) при одном вес. % NaCl в атмосфере при рН 7. Следующая, влажная фаза применяется в течение 25% от испытательного периода при 95% относительной влажности (вместо 90% при циклическом методе) при температуре 35°С. Последняя, сухая фаза применяется в течение 65% от испытательного периода при 70% относительной влажности (вместо 55% при циклическом методе) и температуре 35°С. Метод VDA применятся в течение 6 циклов, т. е. 6 недель или 42 суток.

Основываясь на изобретении, можно считать, что стальная деталь удовлетворяет критерию коррозии под напряжением, если в течение 42 суток не произошло разрушения материала.

Было рассмотрено четыре условия испытания: H, I, J и К, химические составы приведены в нижеследующей таблице 4. Составы выражены в весовых процентах, остаток состава – железо и возникающие при выплавке примеси.

Четыре условия испытания H, I, J, K удовлетворяют критериям, охарактеризованным выше в отношении плотности частиц и поверхностного обогащения никелем.

Таблица 4. Состав стали при четырёх условиях испытания H, I, J, K.

Изготовленный при условии Н лист имел температуру Ас3, равную 829°С. Эту температуру определили посредством известной формулы Эндрю. Изготовленный при условии I лист имел температуру Ас3, рассчитанную по формуле Эндрю и составившую 820°С; изготовленный при условии испытания J лист имел температуру Ас3, рассчитанную по формулу Эндрю и составившую 807°С; изготовленный при условии испытания К лист имел температуру Ас3, рассчитанную по формуле Эндрю и составившую 871°С.

Таким образом опытный образец сравнения J обладал температурой аустенизации, особо благоприятной для своего промышленного производства.

Температура Ms (температура начала мартенситного превращения при охлаждении), рассчитанная по формуле Эндрю, составила: 362°С, 345°С, 353°С, 348°С для листов, изготовленных соответственно при условиях H, I, J, K.

Стальные листы для образцов сравнения H, I, J, K были изготовлены при следующих условиях:

- нагрев до температуры 1275°С в течение 30 минут,

- горячая прокатка до конечной температуры прокатки 900°С,

- сматывание при 540°С для образца сравнения Н, при 550°С для образцов сравнения I и J и при 580°С для образца сравнения К,

- холодная прокатка при степени обжатия 58%,

- отжиг при температуре 760°С в целях рекристаллизации нагартованного металла,

- охлаждение.

При испытании Н на лист наносилось покрытие окунанием в упомянутый выше сплав AlSi, изготовленные при условиях I, J, K листы покрытия не имели.

Получили стальной лист толщиной 1,5 мм для условий H, I, K, и толщиной 1,3 мм для условия J.

После разрезания листа на листовые заготовки одну из них нагрели в печи до 900°С в течение 6 минут и 30 секунд (общая продолжительность выдержки в печи) с тем, чтобы в стали произошло полное аустенитное превращение, затем листовую заготовку быстро переместили в устройство, симулирующее горячую штамповку. Такое перемещение заняло менее 10 секунд, так что аустенитного превращения на этом этапе не произошло. Усилие прессования прессовыми инструментами составило 5000 МПа. Деталь выдержали внутри пресса для её упрочнения в результате мартенситного превращения аустенитной структуры. После этого лист подвергли термообработке при 170°С в течение 20 минут, что соответствует циклу обжига покрытия, нанесённого на полученную горячей штамповкой деталь.

Механические свойства при растяжении (предел текучести σy и прочность Rm), замеренные на штампованных деталях H, I, J, K, представлены ниже в таблице 5.

Таблица 5. Механические свойства при растяжении, замеренные при четырёх условиях испытания H, I, J, K.

Три образца, отобранных от штампованных в горячем виде деталей для каждого из опытных образцов сравнения H, I, J, K, подвергли описанному выше испытанию VDA для определения коррозии под напряжением. Нагрузка на изгиб, приложенная к образцу на её внешней поверхности между обоими роликами, составила 750 МПа.

Результат приведены в таблице 6.

Таблица 6. Результаты испытаний на коррозию под напряжением методом VDS в условиях испытания Н – К

Было установлено, что при условии испытания Н обе детали разрушились на втором цикле, третья деталь разрушилась на третьем цикле.

При опытном образце сравнения I первая деталь разрушилась во время третьего цикла, две других детали разрушились во время 4-го цикла.

При опытных образцах сравнения J и К ни одна деталь не разрушилась после 6-го цикла. Опытный образец сравнения J с низким содержанием марганца и опытный образец сравнения К с высоким содержанием кремния показали превосходную стойкость против коррозии под напряжением.

Не вдаваясь в теорию, авторами изобретения было выведено выражение для критерия, который позволяет обеспечить для штампованной в горячем виде детали с пределом упругости от 1300 до 1600 МПа стойкость против коррозии под напряжением, необходимую для удовлетворения испытания VDA.

Этот критерий зависит от трёх параметров, а именно от параметра Р1, определяемого составом детали, параметра Р2, определяемого приложенной нагрузкой, и параметра Р3, определяемого присутствием возможного покрытия на штампованной в горячем виде детали.

Параметр Р1 имеет следующее выражение, зависящее от содержания марганца, фосфора, хрома, молибдена и кремния:

Р1 = 455Exp(-0,5[Mn+25P])+[390Cr + 50 Mo] + 7Exp(1,3Si),

при этом содержание выражено в весовых процентах.

Параметр 2Р имеет следующее выражение:

Р2 = [6 – 1,22x10-9 σy3],

где: σy – предел текучести в МПа, составляющий от 1300 до 1600 МПа.

Параметр Р3 количественно зависит от параметра СSCC, значение которого равно 1, если деталь без покрытия, и равно 0,7, если деталь с покрытием.

Следовательно определили пороговое значение для разрушения под действием коррозии под напряжением при нагрузке Хо: Хо = Р1 х Р2 х Р3.

Пороговые значения для разрушения под действием коррозии под нагрузкой Хо, которые определили для штампованных деталей H, I, J, R, представлены в таблице 7.

Таблица 7. Пороговые значения для разрушения под действием коррозии под напряжением Хо для четырёх опытных образцов сравнения H, I, J, K

Таким образом авторами изобретения установлено, что при Хо свыше или равном 750, предпочтительно свыше или равном 790, соответствующий лист или деталь соответствует требованиям испытания VDA в отношении стойкости против коррозии под напряжением.

Следовательно определили следующий критерий, который, если он соблюдается, обеспечивает стойкость против коррозии под напряжением стального листа или детали :

[455Exp(-0,5[Mn + 25P]) + [390Cr + 50Мo] + 7Еxp(1,3Si)[6 – 1,22x10-9σy3][CSCC] ≥ 750.

Предпочтительно величина Хо превышает или равна 790, более предпочтительно превышает 1100, что необходимо для получения очень высокой стойкости против коррозии под напряжением.

Помимо выяснения того факта, что снижение содержания марганца позволяет увеличить стойкость против коррозии под напряжением при нагрузке, было установлено, что увеличение содержания хрома (0,33% в опытном образце сравнения Н, 0,51% в опытном образце сравнения I и порядка 1% в опытных образцах сравнения J и К) также повышает стойкость детали к коррозии под напряжением. Опыты на образце сравнения К также показали, что содержание кремния 1,53% обеспечивает стойкость против коррозии под напряжением.

Таким образом изобретение позволяет изготавливать упрочнённые под прессом детали, характеризующиеся одновременно высокими механическими свойствами при растяжении, хорошей вязкостью и повышенной стойкостью к коррозии под напряжением. Такие детали находят успешное применение в качестве конструкторских деталей или элементов жёсткости в конструкции автомобилей.

Изобретение относится к области металлургии, а именно к катаному стальному листу, используемому для изготовления деталей с очень высокой механической прочностью после упрочнения под прессом. Лист имеет следующий химический состав, вес.%: 0,24≤C≤0,43, 0,05≤Mn≤3, 0,10≤Si≤1,70, 0,015≤Al≤0,070, 0≤Cr≤2, 0,25≤Ni≤2, 0,015≤Ti≤0,10, 0≤Nb≤0,060, 0,0005≤B≤0,0040, 0,003≤N≤0,010, 0,0001≤S≤0,005, 0,0001≤P≤0,025, при необходимости один или несколько из 0,05≤Mo≤0,65, 0,001≤W≤0,30 и 0,0005≤Ca≤0,005, остальное железо и неизбежные примеси. При содержании 0,24≤C≤0,38 он имеет содержание 0,40≤Mn≤3, а при содержании 0,38<С≤0,43 он имеет содержание 0,05≤Mn<0,4. Отнесённая к единице поверхности плотность совокупности частиц Di и отнесённая к единице поверхности плотность частиц D(>2мкм) размером более 2 мкм удовлетворяют на глубине по меньшей мере 100 мкм от поверхности листа условию Di+6,75D(>2мкм)<270, где Di и D(>2мкм) означают количество частиц на квадратный миллиметр, причём эти частицы означают совокупность оксидов, сульфидов, нитридов в чистом или смешанном виде, таких как оксисульфиды и карбонитриды, присутствующие в стальной матрице. Лист одновременно обладает как высокой прочностью при растяжении Rm свыше 1800 МПа, так и высокой вязкостью. 9 н. и 15 з.п. ф-лы, 3 ил., 7 табл.

1. Катаный стальной лист для упрочнения под прессом, имеющий следующий химический состав, вес.%:

0,24 ≤ C ≤ 0,43,

0,05 ≤ Mn ≤ 3,

при этом при содержании 0,24 ≤ C ≤ 0,38 он имеет содержание 0,40 ≤ Mn ≤ 3,

а при содержании 0,38 < С ≤ 0,43 он имеет содержание 0,05 ≤ Mn < 0,4,

0,10 ≤ Si ≤ 1,70,

0,015 ≤ Al ≤ 0,070,

0 ≤ Cr ≤ 2,

0,25 ≤ Ni ≤ 2,

0,015 ≤ Ti ≤ 0,10,

0 ≤ Nb ≤ 0,060,

0,0005 ≤ B ≤ 0,0040,

0,003 ≤ N ≤ 0,010,

0,0001 ≤ S ≤ 0,005,

0,0001 ≤ P ≤ 0,025,

при необходимости один или несколько из

0,05 ≤ Mo ≤ 0,65,

0,001 ≤ W ≤ 0,30 и

0,0005 ≤ Ca ≤ 0,005,

остальное железо и неизбежные при плавке примеси,

причем содержания титана и азота удовлетворяют условию

Ti/N > 3,42,

а содержания углерода, марганца, хрома и кремния удовлетворяют условию

при этом лист имеет содержание никеля Nisurf в любой точке стали вблизи поверхности этого листа на глубине Δ

Nisurf > Ninom,

где Ninom означает номинальное содержание никеля в стали,

Nimax означает максимальное содержание никеля на глубине Δ

при этом глубина Δ выражена в мкм, содержания Nimax и Ninom выражены в вес.%,

причём отнесённая к единице поверхности плотность совокупности частиц Di и отнесённая к единице поверхности плотность частиц D(>2мкм) размером более 2 мкм удовлетворяют по меньшей мере на глубине 100 мкм от поверхности листа условию

Di + 6,75 D(>2мкм) < 270,

где Di и D(>2мкм) означают количество частиц на квадратный миллиметр, причём эти частицы означают совокупность оксидов, сульфидов, нитридов в чистом или смешанном виде, таких как оксисульфиды и карбонитриды, присутствующие в стальной матрице.

2. Стальной лист по п. 1, отличающийся тем, что его химический состав содержит, вес.%:

0,39 ≤ C ≤ 0,43,

0,09 ≤ Mn ≤ 0,11.

3. Стальной лист по п. 1 или 2, отличающийся тем, что его химический состав содержит, вес.%:

0,95 ≤ Cr ≤ 1,05.

4. Стальной лист по п. 2 или 3, отличающийся тем, что его химический состав содержит, вес.%:

0,48 ≤ Ni ≤ 0,52.

5. Стальной лист по любому из пп. 2-4, отличающийся тем, что его химический состав содержит, вес.%:

1,4 ≤ Si ≤ 1,70.

6. Стальной лист по любому из пп. 1-5, отличающийся тем, что он имеет ферритно- перлитную микроструктуру.

7. Стальной лист по любому из пп. 1-6, отличающийся тем, что он является горячекатаным листом.

8. Стальной лист по любому из пп. 1-6, отличающийся тем, что он является холоднокатаным и отожженным листом.

9. Стальной лист по любому из пп. 1-8, отличающийся тем, что он имеет предварительно нанесённый слой покрытия из алюминия, или алюминиевого сплава, или сплава на основе алюминия.

10. Стальной лист по любому из пп. 1-8, отличающийся тем, что он имеет предварительно нанесённый слой покрытия из цинка, или цинкового сплава, или сплава на основе цинка.

11. Стальной лист по любому из пп. 1-8, отличающийся тем, что он имеет предварительно нанесённый по меньшей мере один слой покрытия из интерметаллических сплавов с содержанием алюминия и железа, при необходимости, кремния, при этом в предварительном покрытии не содержатся свободный алюминий, фаза τ5 типа Fe3Si2Al12 и фаза τ6 типа Fe3Si2Al9.

12. Упрочненная под прессом деталь из катаного стального листа с составом по любому из пп. 1-5, отличающаяся тем, что она имеет мартенситную или мартенситно-бейнитную структуру, при этом её механическая прочность Rm составляет не менее 1800 МПа, причем отнесённая к единице поверхности плотность совокупности частиц Di и отнесённая к единице поверхности плотность частиц D(>2мкм) размеров более 2 мкм удовлетворяют по меньшей мере на глубине 100 мкм от поверхности детали условию

Di + 6,75 D(>2мкм) < 270,

где Di и D(>2мкм) означают количество частиц на мм2.

13. Деталь по п. 12, отличающаяся тем, что она обладает, по меньшей мере, в направлении прокатки углом изгиба свыше 50°.

14. Деталь по п. 12 или 13, отличающаяся тем, что содержания марганца, фосфора, хрома, молибдена и кремния удовлетворяют условию

[455Еxp(-0,5[Mn+25P]) + [390Cr+50Mo] + 7Exp(1,3Si)]×[6 - 1,22x10-9 σy3]×[CSCC] ≥ 750,

при этом σy означает предел текучести от 1300 до 1600 МПа, CSCC составляет 1 для листа без покрытия и составляет 0,7 для листа с покрытием.

15. Деталь по п. 14, отличающаяся тем, что содержания марганца, фосфора, хрома, молибдена и кремния удовлетворяют условию

[455Exp(-0,5[Mn+25P]) + [390Cr+50Mo] + 7Exp(1,3Si)]×[6 - 1,22x10-9 σy3]×[CSCC] ≥1100.

16. Деталь по любому из пп. 12-15, отличающаяся тем, что содержание никеля Nisurf вблизи поверхности стали на глубине Δ превышает номинальное содержание никеля в стали Ninom, при этом Nimax означает максимальное содержание никеля на глубине Δ

при этом глубина Δ выражена в мкм, содержания Nimax и Ninom выражены в вес.%.

17. Деталь по любому из пп. 12-16, отличающаяся тем, что она имеет покрытие из алюминиевого сплава, или сплава на основе алюминия, или из цинкового сплава, или сплава на основе цинка, образовавшееся в результате диффузии между стальной подложкой и предварительным покрытием во время термообработки при упрочнении под прессом.

18. Способ изготовления горячекатаного стального листа, включающий в себя следующие последовательные этапы:

выплавка жидкой стали с добавкой в неё марганца, кремния, ниобия и хрома, при этом добавки вносят в камере под вакуумом,

десульфурация жидкого металла без увеличения содержания азота в нём,

добавка титана, при этом указанные добавки вносятся таким образом, чтобы химический состав расплава соответствовал любому из пп. 1-5, затем

отливка полуфабриката, затем

нагрев полуфабриката до температуры от 1250 до 1300°С в течение времени выдержки при этой температуре, составляющего от 20 до 45 минут,

горячая прокатка полуфабриката до конечной температуры прокатки, составляющей от 825 до 950°С, для получения горячекатаного листа, затем

сматывание горячекатаного листа при температуре от 500 до 750°С для получения горячекатаного и смотанного листа и

очистка от оксидного слоя, образовавшегося на предыдущих этапах.

19. Способ изготовления холоднокатаного и отожженного листа, отличающийся тем, что он включает в себя следующие этапы:

подача горячекатаного смотанного и очищенного листа, полученного способом по п. 18,

холодная прокатка указанного листа для получения холоднокатаного листа,

отжиг холоднокатаного листа при температуре от 740 до 820°С для получения холоднокатаного отожженного листа.

20. Способ изготовления листа с предварительным покрытием, при котором подают катаный лист, полученный способом по п. 18 или 19, затем непрерывно наносят предварительное покрытие окунанием, причём предварительное покрытие является алюминием, или алюминиевым сплавом, или сплавом на основе алюминия, или цинком, или цинковым сплавом, или сплавом на основе цинка.

21. Способ изготовления предварительно легированного листа с предварительным покрытием, при котором

подают катаный лист, полученный способом по п. 18 или 19, затем непрерывно выполняют предварительное покрытие из отпущенного алюминиевого сплава или сплава на основе алюминия, затем

проводят предварительную термообработку листа с предварительным покрытием таким образом, чтобы в предварительном покрытии не содержались свободный алюминий, фаза τ5 типа Fe3Si2Al12 и фаза τ6 типа Fe2Si2Al9.

22. Способ изготовления упрочнённой под прессом детали по любому из пп. 12-17, включающий в себя следующие этапы:

подача листа, изготовленного способом по любому из пп. 18-21,

разрезание листа на листовые заготовки,

при необходимости проведение этапа деформации листовой заготовки холодной штамповкой,

нагрев листовой заготовки до температуры от 810 до 950°С для получения полностью аустенитной структуры в стали,

помещение листовой заготовки в пресс,

горячая штамповка листовой заготовки для получения детали,

выдержка детали внутри пресса для упрочнения мартенситным превращением аустенитной структуры.

23. Применение упрочнённой под прессом детали по любому из пп. 12-17 для изготовления конструктивной детали или элемента жёсткости автомобилей.

24. Применение способа изготовления упрочненной под прессом детали по п. 22 для изготовления конструктивной детали или элемента жёсткости автомобилей.

| WO 2016016707 A1, 04.02.2016 | |||

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОЙ ДЕТАЛИ С МНОГОФАЗНОЙ МИКРОСТРУКТУРОЙ | 2006 |

|

RU2403291C2 |

| СТАЛЬНОЙ ЛИСТ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ, СПОСОБ ЕГО ПРОИЗВОДСТВА И ГОРЯЧЕШТАМПОВАННЫЙ СТАЛЬНОЙ МАТЕРИАЛ | 2013 |

|

RU2587106C2 |

| ВЫСОКОПРОЧНЫЙ СТАЛЬНОЙ ЛИСТ, СТАЛЬНОЙ ЛИСТ С НАНЕСЕННЫМ ПОГРУЖЕНИЕМ В РАСПЛАВ ЗАЩИТНЫМ ПОКРЫТИЕМ И СТАЛЬНОЙ ЛИСТ С ЛЕГИРОВАННЫМ ЗАЩИТНЫМ ПОКРЫТИЕМ, КОТОРЫЕ ИМЕЮТ ОТЛИЧНЫЕ УСТАЛОСТНЫЕ СВОЙСТВА, ХАРАКТЕРИСТИКИ УДЛИНЕНИЯ И УДАРНЫЕ СВОЙСТВА, И СПОСОБ ПОЛУЧЕНИЯ УКАЗАННЫХ СТАЛЬНЫХ ЛИСТОВ | 2010 |

|

RU2485202C1 |

| CN 106222556 A, 14.12.2016. | |||

Авторы

Даты

2020-09-22—Публикация

2018-05-30—Подача