Настоящее изобретение относится к стальным листам с покрытием и к деталям из упрочнённой прессованием высокопрочной стали, обладающим подходящими свойствами сгибаемости.

Упрочнённые прессованием высокопрочные детали могут использоваться в качестве конструктивных элементов в автомобильных транспортных средствах для защиты от проникновения или поглощения энергии.

Для таких применений желательно производить стальные детали, которые сочетают высокую механическую прочность, высокую ударопрочность и подходящую коррозионную стойкость. Кроме того, одной из основных задач в автомобильной промышленности является снижение веса транспортных средств с целью повышения их топливной экономичности с учётом глобального сохранения окружающей среды, не пренебрегая при этом требованиями безопасности.

Это снижение веса может быть достигнуто, в частности, благодаря использованию стальных деталей с мартенситной или бейнитно-мартенситной микроструктурой.

W02016104881 относится к детали, формируемой горячим прессованием, используемой в качестве конструктивной детали транспортного средства или тому подобному, требующей ударопрочности и, в частности, имеющей предел прочности при растяжении 1300 МПа или выше, и способу её изготовления путём нагревания стального материала до температуры, при которой может образоваться только аустенитная фаза, и её закалки и горячей формовки с использованием пресс-формы. Для получения таких свойств основной стальной лист включает тонкий слой феррита толщиной менее 50 мкм на поверхности, а размер и плотность карбидов необходимо контролировать. Этот слой феррита в подложке позволяет препятствовать распространению мелких трещин, образовавшихся на слое покрытия, к основанию, но приводит к низкой сгибаемости с углом изгиба менее 70°.

WO 2018179839 относится к горячештампованной детали, полученной путём горячего прессования стального листа, имеющего микроструктуру, изменяющуюся в направлении толщины, с мягким слоем, состоящим, по меньшей мере, на 90% из феррита, переходным слоем, состоящим из феррита и мартенсита, и основным мартенситным твёрдым слоем, и обладающего как высокой прочностью, так и высокой сгибаемостью. Для получения таких свойств холоднокатаный стальной лист отжигают в атмосфере с температурой точки росы 50 - 90°C, что может быть вредным для покрытия из алюминиевого сплава.

Таким образом, задачей изобретения является решение вышеупомянутой проблемы и создание детали из упрочнённой прессованием стали, обладающей сочетанием высоких механических свойств с пределом прочности при растяжении TS выше или равным 1350 МПа и углом изгиба выше 70°. Предпочтительно деталь из упрочнённой прессованием стали, согласно изобретению, имеет предел текучести YS выше или равный 1000 МПа.

Другой задачей изобретения является получение стального листа с покрытием, который может быть переработан путём горячего формования в такую упрочнённую прессованием стальную деталь.

Задача настоящего изобретения достигается путём получения стального листа по пункту 1. Другая задача достигается путём разработки способа по пункту 2. Другая задача настоящего изобретения достигается путём создания детали из упрочнённой прессованием стали по пункту 3. Стальная деталь также может включать характеристики по любому из пунктов. 4 - 6. Другая задача достигается за счёт разработки способа по пункту. 7.

Теперь изобретение будет подробно описано и проиллюстрировано примерами без введения ограничений со ссылкой на прилагаемые чертежи:

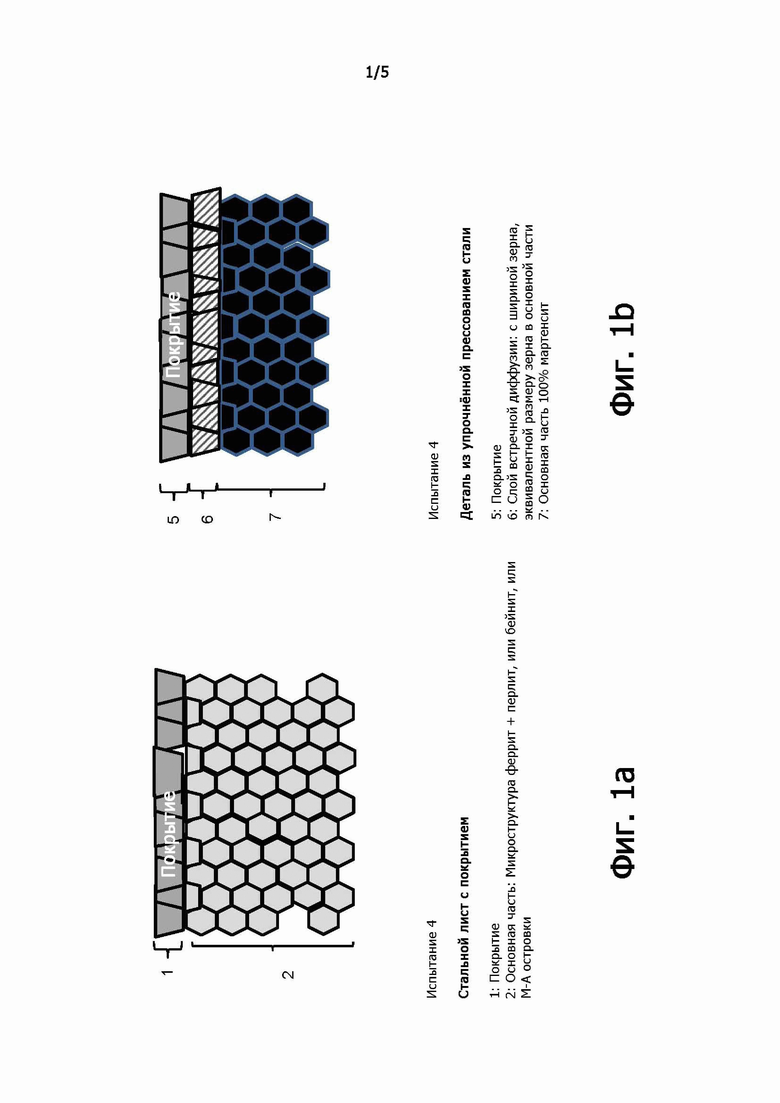

фиг. 1а иллюстрирует схематический разрез стального листа с покрытием испытания 4, который не соответствует настоящему изобретению;

фиг. 1b представляет схематический разрез детали из упрочнённой прессованием стали испытания 4, которое не соответствует настоящему изобретению;

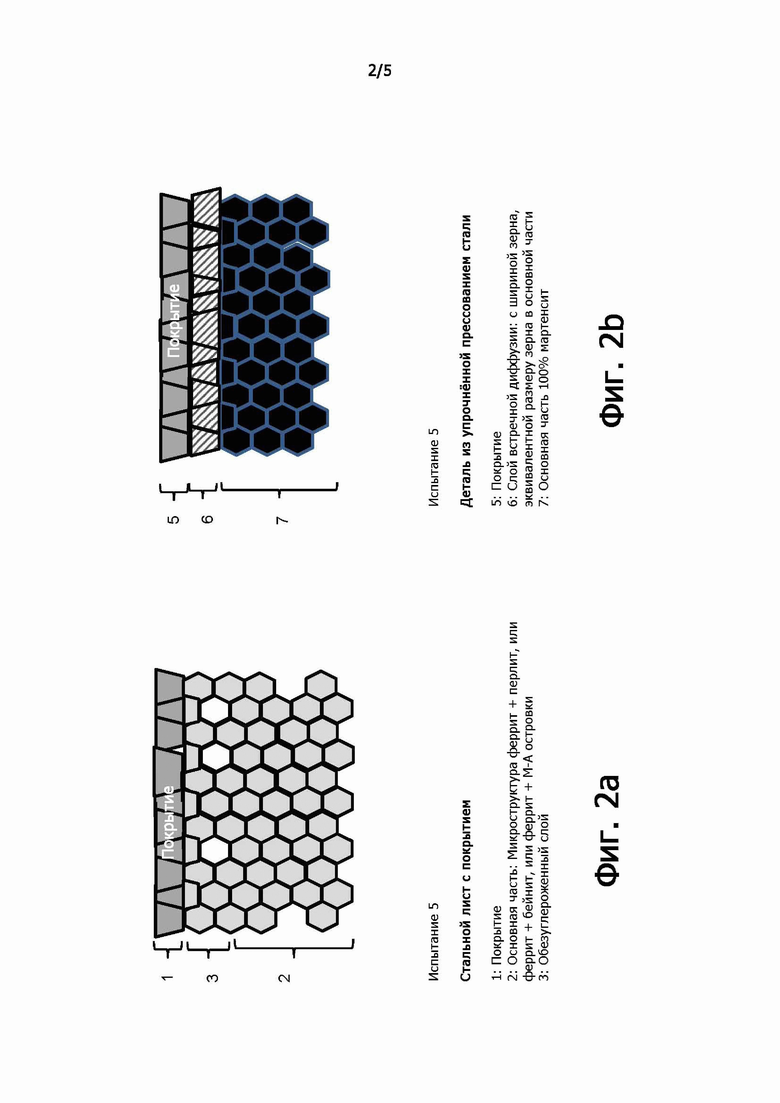

фиг. 2а иллюстрирует схематический разрез стального листа с покрытием испытания 5, который не соответствует настоящему изобретению;

фиг. 2b представляет схематический разрез детали из упрочнённой прессованием стали испытания 5, которое не соответствует настоящему изобретению;

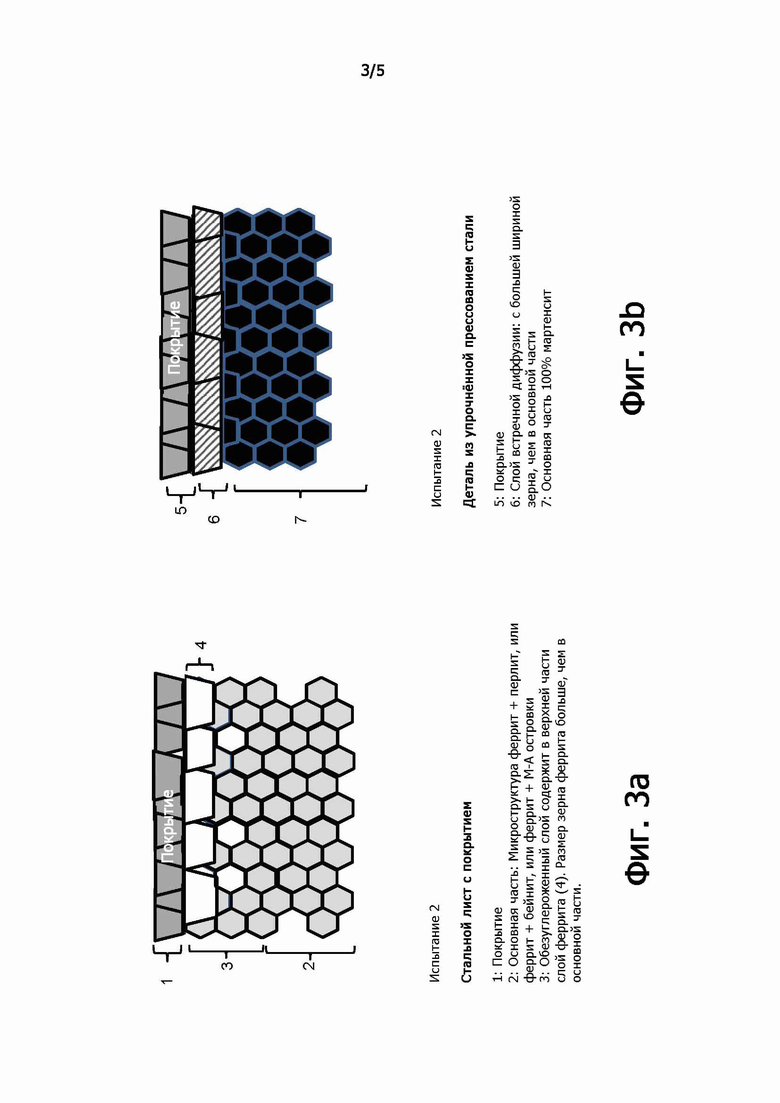

фиг. 3а иллюстрирует схематический разрез стального листа с покрытием испытаний 1 и 2, которые соответствуют изобретению;

фиг. 3b представляет схематический разрез детали из упрочнённой прессованием стали испытаний 1 и 2, которые соответствуют изобретению;

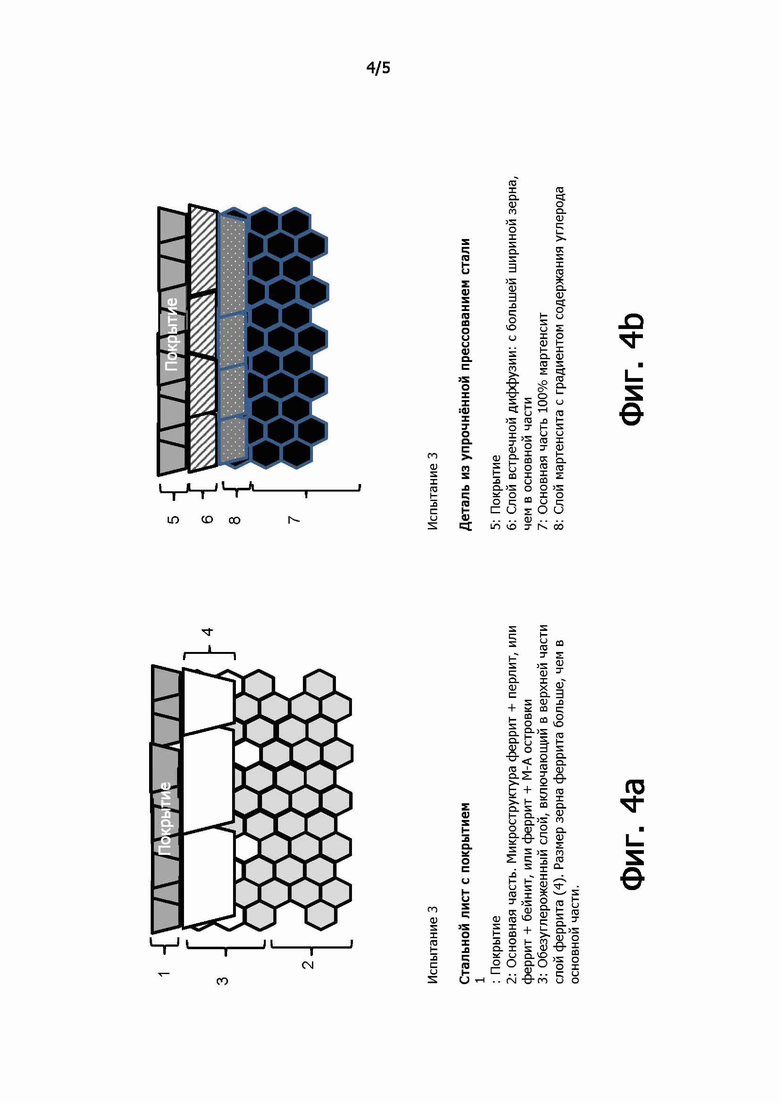

фиг. 4а иллюстрирует схематический разрез стального листа с покрытием испытания 3, который соответствует изобретению;

фиг. 4b представляет собой схематический разрез детали из упрочнённой прессованием стали испытания 3 в соответствии с изобретением;

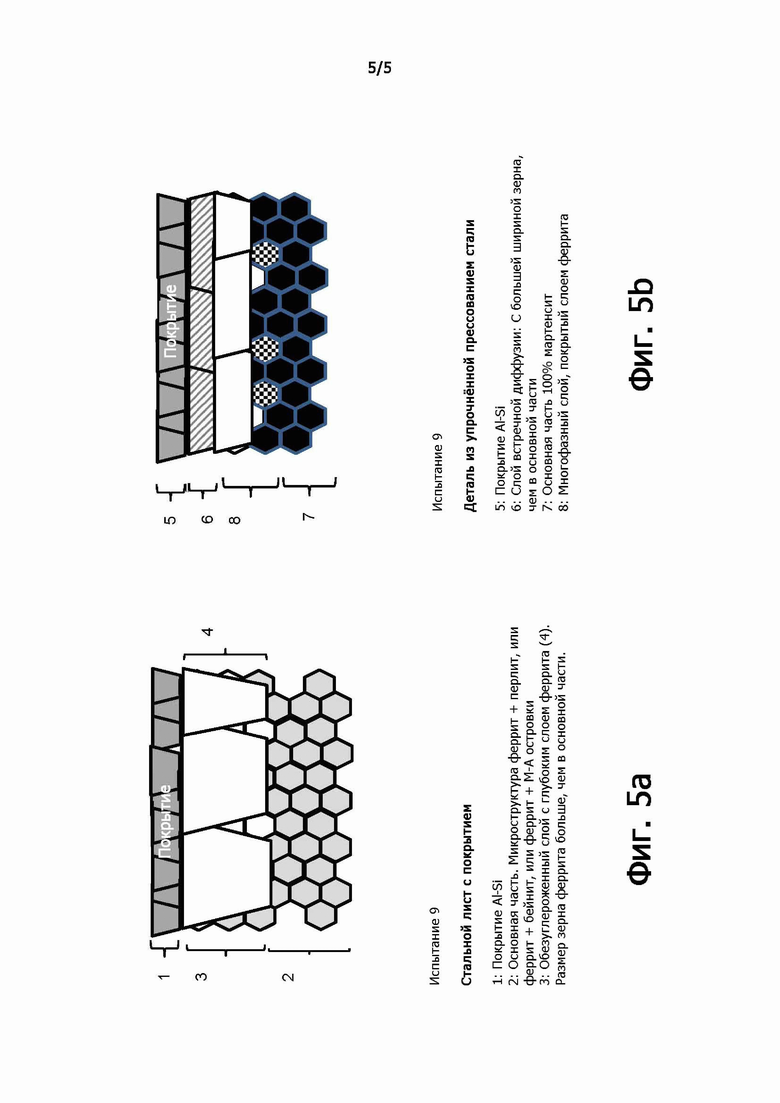

фиг. 5а иллюстрирует схематический разрез стального листа с покрытием испытания 9, который не соответствует изобретению;

фиг. 5b представляет собой схематический разрез детали из упрочнённой прессованием стали из испытания 9, которое не соответствует изобретению.

Теперь будет описан состав стали согласно изобретению, содержание в котором выражено в массовых процентах.

Согласно изобретению, содержание углерода составляет 0,15 - 0,25% для обеспечения удовлетворительной прочности. Свыше 0,25% углерода свариваемость и сгибаемость стального листа могут быть снижены. Если содержание углерода ниже 0,15%, предел прочности при растяжении не достигнет целевого значения.

Содержание марганца составляет 0,5 - 1,8%. При добавлении выше 1,8% возрастает риск осевой ликвации в ущерб способности к изгибу. Ниже 0,5% упрочняемость стального листа снижается. Предпочтительно содержание марганца составляет 0,8 - 1,5%.

Согласно изобретению, содержание кремния составляет 0,1 - 1,25%. Кремний является элементом, участвующим в твёрдо-растворном упрочнении. Кремний добавляется для ограничения образования карбидов. При содержании выше 1,25% на поверхности образуются оксиды кремния, что ухудшает способность стали к покрытию. Кроме того, может быть снижена свариваемость стального листа. Предпочтительно содержание кремния составляет 0,2 - 1,25%. Более предпочтительно содержание кремния составляет 0,3 - 1,25%.

Содержание алюминия составляет 0,01 - 0,1%, поскольку он является очень эффективным элементом для раскисления стали в жидкой фазе во время обработки. Алюминий может защитить бор, если содержания титана недостаточно. Содержание алюминия ниже 0,1%, чтобы избежать проблем с окислением и образованием феррита во время упрочнения прессованием. Предпочтительно содержание алюминия составляет 0,01 - 0,05%.

Согласно изобретению, содержание хрома составляет 0,1 - 1,0%. Хром является элементом, участвующим в твёрдо-растворном упрочнении, и его содержание должно быть выше 0,1%. Содержание хрома находится ниже 1,0%, чтобы ограничить проблемы с технологичностью и стоимость.

Содержание титана составляет 0,01 - 0,1% для защиты бора от образования BN. Содержание титана ограничено 0,1%, чтобы избежать образования TiN.

Согласно изобретению, содержание бора составляет 0,001 - 0,004%. Бор улучшает упрочняемость стали. Содержание бора не превышает 0,004% во избежание риска разрушения сляба при непрерывной разливке.

Некоторые элементы могут быть добавлены при необходимости.

Содержание молибдена необязательно может быть доведено до 0,40%. Как и бор, молибден улучшает упрочняемость стали. Содержание молибдена не выше 0,40% для ограничения стоимости.

В соответствии с изобретением ниобий необязательно может быть добавлен до 0,08% для улучшения пластичности стали. При добавлении выше 0,08% возрастает риск образования карбидов NbC или Nb(C,N) в ущерб способности к изгибу. Предпочтительно содержание ниобия ниже или равно 0,05%.

Кальций также может быть добавлен как необязательный элемент до 0,1%. Добавление Ca в жидкую фазу позволяет создавать тонкодисперсные оксиды, которые улучшают литейные свойства при непрерывной разливке.

Остальную часть состава стали составляют железо и примеси, образовавшиеся в результате плавки. В этом отношении P, S и N, по меньшей мере, считаются остаточными элементами, которые являются неизбежными примесями. Их содержание составляет менее 0,010% S, менее 0,020% P и менее 0,010% N.

Теперь будет описана микроструктура стального листа с покрытием согласно изобретению.

Сечение стального листа с покрытием согласно изобретению схематически представлено на фиг. 3а и фиг. 4а. Стальной лист с покрытием включает основную часть (2), покрытую обезуглероженным слоем (3), включающим в верхней части слой феррита толщиной 1 - 100 мкм (4), и слой покрытия (1). Предпочтительно толщина слоя феррита составляет 20 - 100 мкм. Более предпочтительно толщина слоя феррита составляет 25 - 100 мкм. Более предпочтительно толщина слоя феррита составляет 25 - 80 мкм.

Основная часть покрытого стального листа (2) имеет микроструктуру, включающую в поверхностной части от 60 - 90% феррита, а остальную часть составляют мартенситно-аустенитные островки, перлит или бейнит.

Этот феррит образуется во время межкритического отжига холоднокатаного стального листа. Остальной микроструктурой является аустенит в конце выдержки, который при охлаждении стального листа превращается в мартенситно-аустенитные островки, перлит или бейнит.

Обезуглероженный слой, присутствующий на основной части, получается во время отжига холоднокатаного стального листа благодаря контролю атмосферы в печи для поддержания температуры точки росы строго выше -10°C и ниже или равной 20°C.

Стальной лист с покрытием в соответствии с изобретением может быть изготовлен любым подходящим способом изготовления, и специалист в данной области может определить его. Однако предпочтительно использовать способ согласно изобретению, включающий следующие стадии:

Готовят полуфабрикат, пригодный для дальнейшей горячей прокатки, с составом стали, описанным выше. Полуфабрикат повторно нагревают при температуре 1150 - 1300°С.

Затем стальной лист подвергают горячей прокатке при конечной температуре горячей прокатки 800 - 950°С.

Затем горячекатаную сталь охлаждают и сматывают в рулон при температуре Tcoil ниже 670°C и, необязательно, травят для удаления продуктов окисления.

Затем смотанный стальной лист необязательно подвергают холодной прокатке для получения холоднокатаного стального листа. Степень обжатия при холодной прокатке предпочтительно составляет 20 - 80%. Ниже 20% рекристаллизация при последующей термообработке неблагоприятна, что может ухудшить пластичность стального листа. Свыше 80% существует риск растрескивания кромок при холодной прокатке.

Затем стальной лист отжигают в атмосфере HNx с содержанием Н2 0 – 15% при температуре отжига ТА 700 - 850°С и выдерживают при указанной температуре отжига ТА в течение времени выдержки tА 10 - 1200 с, чтобы получить отожжённый стальной лист. Ниже 700°С кинетика образования обезуглероженного слоя слишком медленная для получения слоя феррита в его верхней части. Время выдержки tA более или равно 10 с, чтобы позволить сформироваться ферритовому слою, и менее или равно 1200 с, чтобы ограничить толщину этого слоя феррита.

Во время этого отжига атмосферу в печи регулируют так, чтобы температура точки росы TDP1 была строго выше -10°C и ниже или равна +20°C, чтобы сформировать обезуглероженный слой согласно изобретению. Если TDP1 ниже или равна -10°С, образование обезуглероженного слоя замедляется, а слой феррита в его верхней части не образуется. Сгибаемость стальной детали будет слишком низкой. Если TDP1 выше 20°C, поверхность стального листа может полностью окислиться, что ухудшит покрываемость и механические свойства листа.

В осуществлении изобретения отожжённый стальной лист нагревают до температуры отжига Т2, составляющей 700 - 850°С, и выдерживают при указанной температуре Т2 в течение времени выдержки t2, составляющего 10 - 1200 с, при этом атмосфера имеет точку росы TDP2. строго выше -10°C и ниже или равную +20°C. Затем на стальной лист наносится покрытие из алюминиевого сплава и охлаждение стального листа с покрытием до комнатной температуры.

Теперь будет описана микроструктура детали из упрочнённой прессованием стали согласно изобретению. Сечение детали из упрочнённой прессованием стали схематически представлено на фиг. 3b и фиг. 4b.

Стальная деталь включает последовательно от основной чести к поверхности стальной детали:

- основную часть (7), имеющую микроструктуру, включающую в долях поверхности более 95% мартенсита и менее 5% бейнита,

- слой встречной диффузии феррита (6),

- слой покрытия (5) на основе алюминия.

При нагреве стальной заготовки, вырезанной из стального листа по изобретению, все микроструктурные элементы основной части превращаются в аустенит, а феррит обезуглероженного слоя в аустенит с более широким зерном, чем аустенит основной части. После горячего формования стальная деталь подвергается закалке. Слой встречной диффузии вырастает из прежнего слоя широкозернистого аустенита, таким образом, получая большую ширину зерна, чем прежний размер зерна аустенита в основной части. Отношение ширины зерна феррита в слое встречной диффузии GWint к размеру исходного зерна аустенита в основной части PAGSbulk удовлетворяет следующему уравнению:

(GWint/PAGSbulk) -1 ≥ 30%

для улучшения сгибаемости стального листа без ухудшения механических свойств. Ширина зерна феррита представляет среднее расстояние между двумя параллельными границами зёрен слоя встречной диффузии, причём границы зёрен ориентированы в направлении толщины листа. Сочетание температуры отжига TA, времени отжига tA и температуры точки росы TDP1, согласно изобретению, способствует формированию зёрен большой ширины в слое встречной диффузии. Кроме того, нагрев стальной заготовки перед штамповкой позволяет получать низкие значения PAGS в основной части.

По варианту осуществления, стальная деталь, упрочнённая прессованием, может дополнительно включать слой мартенсита с градиентом содержания углерода между основной частью и слоем встречной диффузии, как показано (8) на фиг. 4b. При нагреве стальной заготовки углерод диффундирует из основной части к поверхности. Ферритная верхняя часть обезуглероженного слоя затем превращается в слой аустенита с градиентом содержания углерода. Во время закалки этот слой аустенита с градиентом содержания углерода превращается в слой мартенсита с градиентом содержания углерода.

Деталь из упрочнённой прессованием стали, согласно изобретению, имеет предел прочности при растяжении TS выше или равный 1350 МПа и угол изгиба выше 70°. Угол изгиба определяют на упрочнённых прессованием деталях по методике Стандарта гибки VDA238-100 (с нормированием на толщину 1,5 мм).

В предпочтительном осуществлении изобретения предел текучести YS выше или равен 1000 МПа. TS и YS измеряют в соответствии со стандартом ISO 6892-1.

Деталь из упрочнённой прессованием стали в соответствии с изобретением может быть изготовлена любым подходящим способом изготовления, и специалист в данной области техники может определить один из них. Однако предпочтительно использовать способ согласно изобретению, включающий следующие стадии:

Стальной лист с покрытием в соответствии с изобретением разрезают по определённой форме, чтобы получить стальную заготовку. Затем стальную заготовку нагревают до температуры 880 - 950°С в течение 10 - 900 с, чтобы получить нагретую стальную заготовку. Затем нагретую заготовку передают на формовочный пресс перед горячей формовкой и закалкой.

Теперь изобретение будет проиллюстрировано следующими примерами, которые никоим образом не ограничивают объём его притязаний.

Пример

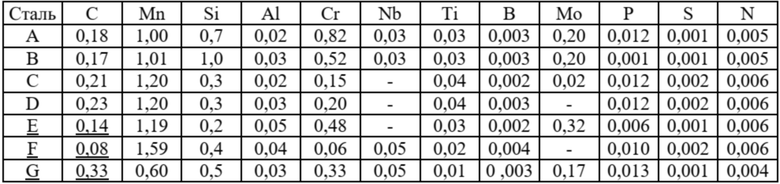

7 марок, составы которых собраны в таблице 1, отливают в полуфабрикаты и перерабатывают в стальные листы, затем стальные детали в соответствии с параметрами процесса, собранными в таблице 2.

Таблица 1. Составы

Испытуемые составы собраны в следующей таблице, в которой содержание элементов выражено в массовых процентах.

Стали A - D соответствуют изобретению.

Подчёркнутые значения: не соответствует изобретению

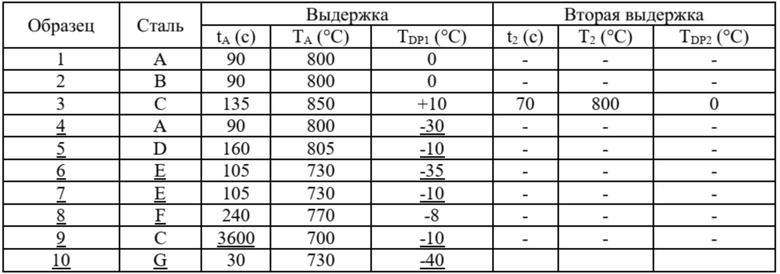

Таблица 2. Параметры процесса

Стальные полуфабрикаты после отливки подвергают повторному нагреву до 1200°С, горячей прокатке с конечной температурой горячей прокатки 800 - 950°С, намотке в рулон при 550°С и холодной прокатке со степенью обжатия 60%. Затем стальные листы нагревают до температуры TA и выдерживают при указанной температуре в течение времени tA в атмосфере HNx с 5% H2, имеющей регулируемую точку росы. Затем стальные листы охлаждали до температуры 560 - 700°С, а затем покрывают погружением в расплав алюминиево-кремниевым покрытием, включающим 10% кремния.

Образец 3 подвергают второму отжигу при температуре T2 перед нанесением покрытия, при этом стальной лист выдерживают при указанной температуре T2 в течение времени выдержки t2 в атмосфере HNx с 5% H2 и контролируемой точкой росы. Применяют следующие конкретные условия:

Подчёркнутые значения: не соответствуют изобретению

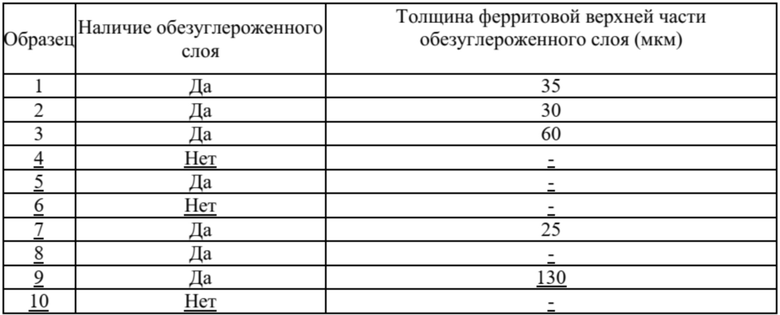

Стальные листы с покрытием анализируют и соответствующие свойства обезуглероженного слоя представлены в таблице 3.

Таблица 3. Свойства обезуглероженного слоя стального листа с покрытием

Подчеркнутые значения: не соответствуют изобретению

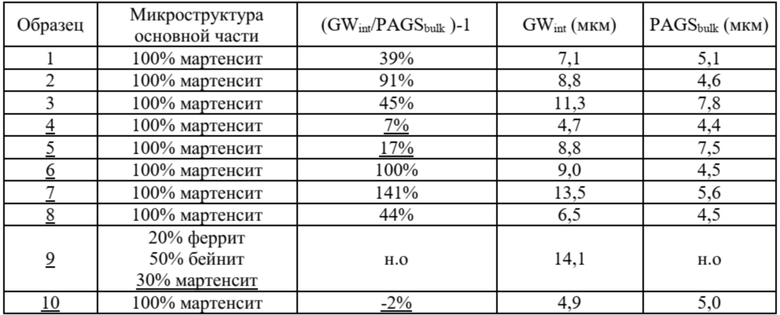

Затем стальные листы с покрытием разрезают на стальную заготовку, нагревают при 900°С в течение 6 минут и подвергают горячей штамповке. Стальные детали анализируют, и соответствующая микроструктура, ширина зерна феррита в слое встречной диффузии GWint и размер исходного зерна аустенита в основной части PAGSbulk представлены в таблице 4. Механические свойства представлены в таблице 5.

Таблица 4. Микроструктура детали из упрочнённой прессованием стали

Подчёркнутые значения: не соответствуют изобретению

н.о: не определено

Доли поверхности, ширину зерна феррита в слое встречной диффузии и PAGS определяют следующим методом: из упрочнённой прессованием стальной детали вырезают образец, полируют и травят известным реагентом для выявления микроструктуры. Затем срез исследуют через оптический или сканирующий электронный микроскоп, например, с помощью сканирующего электронного микроскопа с полевой эмиссионной пушкой («FEG-SEM») при увеличении более 5000x, соединённого с устройством BSE (обратнорассеянные электроны).

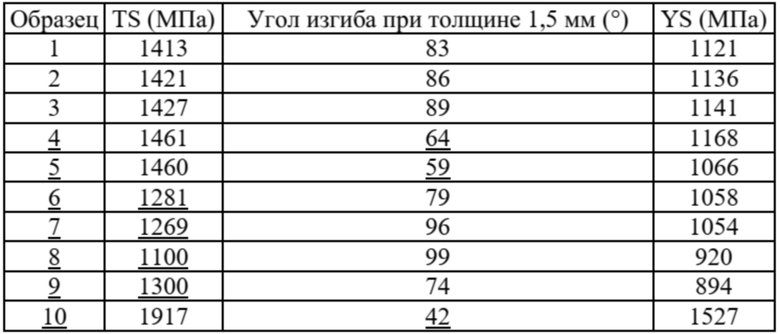

Таблица 5. Механические свойства стальной детали, упрочнённой прессованием

Механические свойства испытуемых образцов определены и представлены в следующей таблице:

Подчеркнутые значения: не соответствуют целевым значениям

Примеры показывают, что стальные детали согласно изобретению, а именно примеры 1 - 3, являются единственными, которые демонстрируют все целевые свойства благодаря их специфическому составу и микроструктуре.

Фиг. 3а представляет схематический разрез стального листа с покрытием испытаний 1 и 2. Сочетание параметров процесса по изобретению, температуры отжига TA, времени отжига tA и температуры точки росы TDP1 позволяет получить обезуглероженный слой (3), в котором в верхней части (4) формируется слой феррита.

Затем стальной лист с покрытием подвергают горячей штамповке. Фиг. 3b схематично представляет разрез детали из упрочнённой прессованием стали испытаний 1 и 2.

Ширина зерна феррита, образующегося в слое встречной диффузии (6), обусловлена предшествующим присутствием слоя чистого феррита, в котором при нагреве происходит образование аустенита с более крупным размером зерна. На этом крупном зерне аустенита растёт слой встречной диффузии. В этом случае ширина зерна феррита в слое встречной диффузии (6) больше, чем размер исходного зерна аустенита в основной части (7), что приводит к соответствующей способности к изгибу с углом изгиба выше 70°.

Фиг. 4а представляет схематический разрез стального листа с покрытием испытания 3. Сочетание параметров процесса согласно изобретению, температуры отжига TA, времени отжига tA и температуры точки росы TDP1 приводит к образованию обезуглероженного слоя (3), со слоем феррита (4) в верхней части, более глубокий, чем в испытаниях 1 и 2, благодаря более длительному времени отжига.

Затем стальной лист с покрытием подвергают горячей штамповке. На фиг. 4b представлен схематический разрез детали из упрочнённой прессованием стали испытания 3.

Размер зерна феррита в слое встречной диффузии (6) является следствием слоя чистого феррита, в котором происходит образование аустенита при нагреве стальной детали, с более крупным размером зерна. На этом крупном зерне аустенита растёт слой встречной диффузии. В этом случае ширина зерна феррита в слое встречной диффузии (6) больше, чем размер исходного зерна аустенита в основной части (7), что приводит к соответствующей способности к изгибу с углом изгиба выше 70°. Кроме того, из-за толстого ферритного слоя (3) в стальном листе с покрытием между основной частью и слоем встречной диффузии в упрочнённой прессованием стальной детали образуется слой мартенсита с градиентом содержания углерода, что приводит к пределу прочности при растяжении выше 1350 МПа.

В испытании 4 состав стального листа такой же, как в испытании 1 и в соответствии с изобретением. По сравнению с испытанием 1 температура точки росы во время отжига стального листа слишком низкая для получения обезуглероженного слоя со слоем феррита в верхней части в стальном листе с покрытием. Фиг. 1а представляет схематический разрез стального листа с покрытием из этих испытаний со слоем покрытия (1) и основной частью (2).

Затем стальной лист с покрытием подвергают горячей штамповке. На фиг. 1b представлен схематический разрез детали из упрочнённой прессованием стали испытания 4. Из-за отсутствия ферритного слоя ширина ферритного зерна в слое встречной диффузии (6) эквивалентна размеру исходного зерна аустенита в основной части (7), что приводит к низкому значению угла изгиба ниже 70°.

В испытании 5 стальной лист с покрытием имеет обезуглероженный слой без слоя феррита в верхней части, как схематично показано на фиг. 2а. Отсутствие слоя феррита связано с низкой температурой точки росы TDP1, равной -10°C, что замедляет кинетику обезуглероживания.

Затем стальной лист с покрытием подвергают горячей штамповке. На фиг. 2b представлен схематический разрез детали из упрочнённой прессованием стали испытания 5. Из-за отсутствия слоя феррита ширина зерна феррита в слое встречной диффузии (6) в этом случае эквивалентна исходному размеру аустенитного зерна в основной части (7), что приводит к низкому значению угла изгиба, ниже 70°.

В испытаниях 6 и 7 стальной лист имеет низкое содержание углерода 0,14%. В испытании 6 низкая температура точки росы TDP1, равная -35°C, не позволяет расти обезуглероженному слою и слою феррита в стальном листе с покрытием. Для сравнения, в испытании 7 стальной лист отжигают при той же температуре и в течение того же времени, что и в испытании 6, но при температуре точки росы -10°C. Эта более высокая температура точки росы позволяет получить обезуглероженный слой со слоем феррита благодаря низкому содержанию углерода в стальном листе. Но это низкое содержание углерода не позволяет получить искомые механические свойства детали из упрочнённой прессованием стали. В частности, предел прочности при растяжении ниже 1350 МПа.

В испытании 8 стальной лист имеет низкое содержание углерода 0,08%. Такое низкое содержание углерода в сочетании с параметрами процесса приводит к обезуглероженному слою стального листа с покрытием без слоя феррита. Тем не менее, предел текучести и предел прочности при растяжении детали из упрочнённой прессованием стали не достигаются из-за низкого содержания углерода.

В испытании 9 стальной лист выдерживают в течение 3600 с при температуре выдержки, при которой в стальном листе с покрытием образуется более толстый слой феррита в обезуглероженном слое, чем в предыдущих испытаниях. На фиг. 5а представлен схематический разрез стального листа с покрытием испытания 9 со слоем покрытия (1), обезуглероженным слоем (3), более толстым ферритовым слоем (4) с более крупным размером зерна и основной частью (2).

Затем стальной лист с покрытием подвергают горячей штамповке, и на фиг. 5b схематично показан разрез детали из упрочнённой прессованием стали испытания 9. Во время нагрева стальной детали микроструктура в основной части становится аустенитной, а толстый слой феррита превращается в слой аустенита с градиентом содержания углерода. Но из-за толщины слоя феррита более 100 мкм между слоем встречной диффузии и слоем аустенита с градиентом содержания углерода остаётся слой феррита.

Во время закалки стальной детали слой феррита все ещё присутствует и слой аустенита с градиентом содержания углерода превращается в слой мартенсита с градиентом содержанием углерода, что приводит к многофазному слою. Это вызывает снижение предела текучести и прочности на растяжение.

В испытании 10 стальной лист имеет содержание углерода более 0,25%. Низкая температура точки росы TDP1, равная -40°C, не допускает роста обезуглероженного слоя, что приводит к отсутствию ферритного слоя в стальном листе с покрытием и к низкому углу изгиба менее 70° в упрочнённой прессованием детали.

Изобретение относится к области металлургии, а именно к получению стальных листов с покрытием, используемых в качестве материала для изготовления на формовочном прессе конструкционных деталей или деталей безопасности транспортных средств. Стальной лист выполнен из стали, имеющей состав, содержащий в мас.%: С 0,15-0,25, Мn 0,5-1,8, Si 0,1-1,25, Al 0,01-0,1, Cr 0,1-1,0, Ti 0,01-0,1, В 0,001-0,004, Р ≤ 0,020, S ≤ 0,010, N ≤ 0,010, при необходимости по меньшей мере один из: Mo ≤ 0,40, Nb ≤ 0,08 и Са ≤ 0,1, остальное - железо и неизбежные примеси. Стальной лист с покрытием содержит основную часть, обезуглероженный слой, покрывающий основную часть, и слой покрытия из алюминиевого сплава. Основная часть листа имеет микроструктуру, содержащую в долях поверхности 60-90% феррита, при этом остальная часть представляет собой мартенситно-аустенитные островки, перлит или бейнит. Обезуглероженный слой состоит в верхней части из слоя феррита толщиной 1-100 мкм. Изготавливаемые из таких листов детали обладают сочетанием высоких механических свойств и углом изгиба более 70°. 4 н. и 3 з.п. ф-лы, 5 ил., 5 табл., 1 пр.

1. Стальной лист с покрытием, выполненный из стали, имеющей состав, содержащий в мас.%:

С: 0,15-0,25,

Мn: 0,5-1,8,

Si: 0,1-1,25,

Al: 0,01-0,1,

Cr: 0,1-1,0,

Ti: 0,01-0,1,

В: 0,001-0,004,

Р ≤ 0,020,

S ≤ 0,010,

N ≤ 0,010

и содержащий при необходимости один или более из следующих элементов в мас.%:

Mo ≤ 0,40,

Nb ≤ 0,08,

Са ≤ 0,1,

остальная часть состава представляет собой железо и неизбежные примеси, образующиеся в результате плавки,

при этом указанный стальной лист с покрытием от основной части до поверхности стального листа с покрытием содержит следующее:

основную часть с микроструктурой, содержащей в долях поверхности 60-90% феррита, остальная часть представляет собой мартенситно-аустенитные островки, перлит или бейнит,

указанная основная часть покрыта обезуглероженным слоем, состоящим в верхней части из слоя феррита толщиной 1-100 мкм,

слой покрытия из алюминиевого сплава.

2. Способ изготовления стального листа с покрытием, включающий следующие последовательные стадии:

разливка стали для получения полуфабриката, при этом указанная сталь имеет состав по п. 1,

повторный нагрев полуфабриката при температуре Treheat 1150-1300°C,

горячая прокатка повторно нагретого полуфабриката при температуре конечной горячей прокатки 800-950°С,

сматывание горячекатаного стального листа в рулон при температуре смотки Tcoil ниже 670°C для получения смотанного стального листа,

необязательно травление смотанного стального листа,

необязательно холодная прокатка смотанного стального листа для получения холоднокатаного стального листа,

нагрев горячекатаного стального листа или холоднокатаного стального листа до температуры отжига ТА, составляющей 700-850°С, и выдержка стального листа при указанной температуре ТА в течение времени выдержки tА, составляющего 10-1200 с, для получения отожжённого стального листа, в атмосфере, содержащей азот и до 15% H2 и имеющей точку росы TDP1, составляющую строго выше -10°C и равную +20°C или ниже,

охлаждение указанного отожжённого стального листа до температуры в диапазоне 560-700°С,

покрытие отожжённого стального листа покрытием из алюминиевого сплава,

охлаждение стального листа с покрытием до комнатной температуры.

3. Деталь из упрочнённой прессованием стали, причём указанная деталь имеет состав, содержащий в мас.%:

С: 0,15-0,25,

Mn: 0,5-1,8,

Si: 0,1-1,25,

Al: 0,01-0,1,

Cr: 0,1-1,0,

Ti: 0,01-0,1,

В: 0,001- 0,004,

Р ≤ 0,020,

S ≤ 0,010,

N ≤ 0,010

и содержащий при необходимости один или более из следующих элементов в мас.%:

Mo ≤ 0,40,

Nb ≤ 0,08,

Са ≤ 0,1,

остальная часть состава представляет собой железо и неизбежные примеси, образующиеся в результате плавки,

указанная деталь включает последовательно от основной части к поверхности детали:

основную часть, имеющую микроструктуру, содержащую в долях поверхности более 95% мартенсита и менее 5% бейнита,

ферритный слой встречной диффузии,

слой покрытия на основе алюминия,

при этом отношение ширины зерна феррита в указанном слое встречной диффузии GWint к исходному размеру зерна аустенита в основной части PAGSbulk удовлетворяет следующему уравнению:

(GWint/PAGSbulk)-1 ≤ 30%.

4. Деталь по п. 3, в которой также содержится слой мартенсита с градиентом содержания углерода между указанной основой частью и указанным ферритным слоем встречной диффузии.

5. Деталь по п. 3 или 4, имеющая предел прочности при растяжении TS выше или равный 1350 МПа и угол изгиба выше 70°.

6. Деталь по п. 5, имеющая предел текучести YS выше или равный 1000 МПа.

7. Способ изготовления детали из упрочнённой прессованием стали по любому из пп. 3-6, включающий следующие последовательные стадии:

обеспечение стального листа, при этом сталь указанного листа имеет состав по п. 1 или указанный стальной лист получен способом по п. 2,

резка указанного стального листа до заданной формы для получения стальной заготовки,

нагрев стальной заготовки до температуры 880-950°С в течение 10-900 с для получения нагретой стальной заготовки,

передача нагретой стальной заготовки на формовочный пресс,

горячее формование нагретой стальной заготовки на формовочном прессе для получения формованной детали,

закалка формованной детали.

Авторы

Даты

2024-09-02—Публикация

2021-12-03—Подача