Область техники

Настоящее изобретение относится к высокопрочному стальному листу, стальному листу с нанесенным погружением в расплав защитным покрытием и стальному листу с нанесенным погружением в расплав легированным защитным покрытием, которые представляют собой стальные листы для автомобилей и большей частью подвергаются прессовой обработке. В частности, настоящее изобретение относится к высокопрочному стальному листу, стальному листу с нанесенным погружением в расплав защитным покрытием, стальному листу с нанесенным погружением в расплав, легированным защитным покрытием и к способу их получения, и эти стальные листы имеют отличные усталостные свойства и отличные ударные свойства при толщине листа примерно 6,0 мм или меньше и предел прочности на растяжение 590 МПа или больше.

Настоящая заявка испрашивает приоритет японской патентной заявки № 2009-127340 от 27 мая 2009, содержание которой введено в настоящее описание посредством настоящей ссылки.

Уровень техники

В последние годы в целях снижения веса и повышения безопасности автомобилей была повышена прочность деталей автомобиля и используемых в них материалов, а что касается стальных листов, которые являются типичными материалами для деталей автомобиля, была повышена степень использования высокопрочных стальных листов. Чтобы достичь снижения веса при одновременном повышении надежности, необходимо повысить способность поглощать энергию столкновения при одновременном повышении прочности. Например, эффективно повышать предел текучести стального материала; и таким образом, энергия столкновения может эффективно поглощаться при низкой степени деформации. В частности, в качестве материала, используемого вблизи кабины автомобиля, широко применяются материалы, имеющие высокий предел текучести, так как требуется заблокировать встречный объект, вторгающийся в кабину, чтобы защитить водителя и пассажира. В частности, возросла потребность в высокопрочных стальных листах, имеющих предел прочности на растяжение в диапазоне 590 МПа или выше, и в высокопрочных стальных листах, имеющих предел прочности на растяжение в диапазоне 780 МПа или выше.

Вообще говоря, в качестве методов повышения предела текучести доступны (1) метод деформационного упрочнения стального листа путем проведения холодной прокатки, (2) метод формирования микроструктуры, содержащей в качестве основной фазы фазу низкотемпературного превращения (бейнит или мартенсит), имеющую высокую плотность дислокаций, (3) метод осуществления дисперсионного упрочнения путем добавления микролегирующих элементов и (4) метод добавления элементов, упрочняющих в твердом растворе, как Si и подобные. Что касается методов (1) и (2), повышается плотность дислокаций в микроструктуре, тем самым резко ухудшается обрабатываемость при прессовании. Это приводит к дальнейшему ухудшению формуемости под прессом высокопрочного стального листа, который и так изначально имел недостаточную способность поддаваться обработке. С другой стороны, в методе (4) упрочнения твердого раствора ограничено абсолютное значение степени упрочнения, поэтому трудно повысить предел текучести в достаточной степени. Соответственно, чтобы эффективно повысить предел текучести, получая одновременно хорошую способность к обработке, предпочтительно добавлять микролегирующие элементы, такие как Nb, Ti, Mo и V, чтобы осуществить дисперсионное упрочнение карбонитридов сплава для достижения высокого предела текучести.

С учетом вышесказанного, в практику был внедрен высокопрочный горячекатаный стальной лист, в котором используется дисперсионное твердение при наличии микролегирующих элементов. Однако высокопрочный горячекатаный стальной лист, в котором используется дисперсионное твердение, обычно имеет две проблемы. Одной являются усталостные свойства, а другой - защита от коррозии.

Что касается усталостных свойств как первой проблемы, в высокопрочном горячекатаном стальном листе, в котором используется дисперсионное твердение, имеется такое явление, что из-за разупрочнения поверхностного слоя стального листа снижается усталостная прочность. На поверхности стального листа, которая напрямую контактирует с прокатным валком во время горячей прокатки, снижается температура только поверхности стального листа из-за эффекта теплоотвода в валок, который соприкасается со стальным листом. Когда температура внешнего слоя стального листа падает ниже точки Ar3, происходит укрупнение микроструктуры и выделений, в результате крайний слой стального листа размягчается. Это является основным фактором ухудшения усталостной прочности. Вообще говоря, усталостная прочность стального материала повышается, когда внешний слой стального листа упрочняется. Поэтому в настоящее время трудно получить высокую усталостную прочность в горячекатаном стальном листе с высокой прочностью на растяжение, в котором используется дисперсионное твердение. С другой стороны, целью повышения прочности стального листа является снижение веса автомобиля; однако толщину листа нельзя снижать в случае, когда при повышении прочности стального листа снижается коэффициент запаса усталостной прочности. С этой точки зрения предпочтительно, чтобы коэффициент запаса усталостной прочности составлял 0,45 или больше, и даже в горячекатаном стальном листе с высокой прочностью на растяжение предпочтительно, чтобы предел прочности на растяжение и усталостная прочность поддерживались на высоких значениях в хорошем соотношении. Здесь коэффициент запаса усталостной прочности есть величина, получаемая делением усталостной прочности стального листа на предел прочности на растяжение. Вообще говоря, имеется тенденция, что усталостная прочность повышается при повышении предела прочности на растяжение. Однако в материале с повышенной прочностью коэффициент запаса усталостной прочности снижается. Поэтому даже если используется стальной лист, имеющий высокий предел прочности на растяжение, то, поскольку усталостная прочность не повышена, могут иметься ситуации, когда снижения веса автомобиля, что является целью повышения прочности, нельзя осуществить.

Другой проблемой является защита от коррозии. Типично, в качестве стального листа, используемого в раме шасси автомобиля, применяется не холоднокатаный стальной лист, полученный холодной прокаткой и последующим отжигом, и не легированный стальной лист с покрытием, полученным погружением в горячий расплав, а применяется преимущественно горячекатаный стальной лист, имеющий относительно большую толщину, в диапазоне 2,0 мм или больше. Вблизи шасси, где краска на поверхности стального листа легко сдирается при физическом контакте с обочиной, летящими камнями или подобным, для применения выбирается материал, имеющий большую толщину, чем требуется из расчетного напряжения, учитывая степень утончения из-за коррозии (уменьшение толщины листа вследствие коррозии) в течение срока службы; тем самым гарантируется качество. Поэтому, что касается рамы шасси и подобного, снижение веса путем замены материала на высокопрочный стальной лист в настоящий момент откладывается в отличие от деталей корпуса. Так как толщина листа как одна из характеристик компонентов шасси является большой, для сваривания деталей обычно применяется электродуговая сварка. Так как при дуговой сварке подводится больше тепла, чем при точечной сварке, более вероятно разупрочнение в зоне HAZ (зона термического влияния). Чтобы получить стойкость к разупрочнению в HAZ-зоне, обычно проводится дисперсионное упрочнение путем добавления микролегирующих элементов. Поэтому трудно применять стальной лист с защитным покрытием, полученным погружением в расплав, или горячеоцинкованный стальной лист с легированным защитным покрытием, полученным погружением в расплав, имеющие высокую коррозионную стойкость, так как при производстве этих гальванизированных стальных листов после холодной прокатки в целях структурного упрочнения проводится отжиг. Причина, по которой дисперсионное упрочнение путем добавления микролегирующих элементов нельзя применять для стального листа, полученного при проведении отжига после холодной прокатки, описывается дальше. Даже в случае, когда горячекатаный стальной лист, в который добавлены микролегирующие элементы, подвергается холодной прокатке при высокой степени обжатия (например, 30% или выше) и затем проводится отжиг при температуре в диапазоне точки Ar3 или ниже, микролегирующие элементы подавляют восстановление и рекристаллизацию феррита. Поэтому микроструктура дисперсионно отверждается в состоянии холодной прокатки и как результат резко ухудшается способность к обработке. С другой стороны, в случае, когда проводится нагрев до температуры в диапазоне точки A3 или выше, выделения укрупняются, и в результате возникает проблема в том, что не достигается достаточного повышения предела текучести. Поэтому дисперсионное упрочнение путем добавления микролегирующих элементов применять нельзя.

В качестве горячеоцинкованного стального листа, который содержит горячекатаный стальной лист, патентный документ 1 раскрывает способ получения горячеоцинкованного стального листа, имеющего предел прочности на растяжение в диапазоне 38-50 кгс/мм2. Что касается стального листа, имеющего такой уровень прочности, желаемый уровень прочности получают без применения дисперсионного упрочнения из-за добавления микролегирующих элементов. Однако способы получения высокопрочного стального листа, стального листа с покрытием, полученным погружением, и стального листа с легированным покрытием, полученным погружением, которые имеют отличные ударные свойства и усталостную прочность (уровень прочности 590 МПа или больше), еще не были описаны.

Документы уровня техники

Патентный документ

Патентный документ 1: рассмотренная японская патентная заявка, публикация H06-35647

Описание изобретения

Проблемы, которые должны быть решены изобретением

Чтобы решить вышеописанные проблемы, целью настоящего изобретения является создание высокопрочного стального листа, стального листа с защитным покрытием, полученным погружением, и стального листа с легированным защитным покрытием, полученным погружением, и способ их получения, причем эти стальные листы имеют предел прочности на растяжение в диапазоне 590 МПа или больше и имеют отличные усталостные свойства, удлинение и ударные свойства.

Средства для решения задач

Высокопрочный стальной лист согласно настоящему изобретению, имеющий отличные усталостные свойства, удлинение и ударные свойства, содержит (в массовых процентах): 0,03-0,10% C; 0,01-1,5% Si; 1,0-2,5% Mn; 0,1% или меньше P; 0,02% или меньше S; 0,01-1,2% Al; 0,06-0,15% Ti и 0,01% или меньше N; и как баланс содержит железо и неизбежные примеси. Предел прочности на растяжение лежит в диапазоне 590 МПа или больше, и отношение предела прочности на растяжение к пределу текучести составляет 0,80 или больше. Микроструктура содержит бейнит на доли площади 40% или больше, а баланс образуют один или оба из феррита и мартенсита. Плотность включений Ti(C,N), имеющих размеры 10 нм или меньше, составляет 1010 включений/мм3 или больше. Отношение (Hvs/Hvc) твердости на глубине 20 мкм от поверхности (Hvs) к твердости в центре толщины листа (Hvc) составляет 0,85 или больше.

В высокопрочном стальном листе согласно настоящему изобретению, имеющем отличные усталостные свойства, удлинение и ударные свойства, коэффициент запаса усталостной прочности может лежать в диапазоне 0,45 или выше.

Средняя плотность дислокаций может составлять 1×1014 м-2 или меньше.

Высокопрочный стальной лист может, кроме того, содержать один или более элементов, выбранных из группы, состоящей из (в мас.%): 0,005-0,1% Nb; 0,005-0,2% Mo; 0,005-0,2% V; 0,0005-0,005% Ca; 0,0005-0,005% Mg; 0,0005-0,005% B; 0,005-1% Cr; 0,005-1% Cu и 0,005-1% Ni.

Стальной лист с защитным покрытием, полученным погружением в ванну, согласно настоящему изобретению, имеющий отличные усталостные свойства, удлинение и ударные свойства, включает в себя: высокопрочный стальной лист согласно настоящему изобретению, описанный выше, и слой, полученный погружением в горячий расплав, находящийся на поверхности высокопрочного стального листа.

В предлагаемом настоящим изобретением стальном листе с защитным покрытием, полученным погружением в ванну, имеющем отличные усталостные свойства, удлинение и ударные свойства, слой покрытия может состоять из цинка.

Стальной лист с легированным защитным покрытием, полученным погружением в ванну, по настоящему изобретению, имеющий отличные усталостные свойства, удлинение и ударные свойства, включает: описанный выше высокопрочный стальной лист согласно настоящему изобретению и слой легированного защитного покрытия, находящийся на поверхности высокопрочного стального листа.

Способ получения высокопрочного стального листа согласно настоящему изобретению, имеющего отличные усталостные свойства, удлинение и ударные свойства, включает: нагревание сляба, содержащего (в мас.%): 0,03-0,10% C; 0,01-1,5% Si; 1,0-2,5% Mn; 0,1% или меньше P; 0,02% или меньше S; 0,01-1,2% Al; 0,06-0,15% Ti и 0,01% или меньше N, и содержащий как баланс железо и неизбежные примеси, до температуры в диапазоне от 1150 до 1280°C и проведение горячей прокатки в условиях, когда чистовая прокатка заканчивается при температуре не ниже точки Ar3, получая тем самым горячекатаный материал; намотка горячекатаного материала в диапазоне температур 600°C или ниже, тем самым получая горячекатаный стальной лист; кислотное травление горячекатаного стального листа; проведение первой дрессировки подвергнутого травлению горячекатаного стального листа со степенью удлинения в диапазоне от 0,1 до 5,0%; отжиг горячекатаного стального листа в условиях, когда максимальная температура нагрева (Tmax°C) лежит в диапазоне от 600 до 750°C, и время выдерживания (t секунд) в диапазоне температур 600°C или выше удовлетворяет следующим выражениям (1) и (2):

и проведение второй дрессировки отожженного горячекатаного стального листа.

В способе получения высокопрочного стального листа по настоящему изобретению, имеющего отличные усталостные свойства, степень удлинения при второй дрессировке может быть установлена в диапазоне от 0,2 до 2,0%.

Половина или больше от количества Ti, содержащегося в горячекатаном стальном листе после намотки, может находиться в состоянии твердого раствора.

Способ получения стального листа с защитным покрытием, полученным погружением в ванну, согласно настоящему изобретению, имеющего отличные усталостные свойства, удлинение и ударные свойства, включает: нагрев сляба, содержащего (в мас.%): 0,03-0,10% C; 0,01-1,5% Si; 1,0-2,5% Mn; 0,1% или меньше P; 0,02% или меньше S; 0,01-1,2% Al; 0,06-0,15% Ti и 0,01% или меньше N, и содержащего как баланс железо и неизбежные примеси, до температуры в диапазоне от 1150 до 1280°C, и проведение горячей прокатки в условиях, когда чистовая прокатка заканчивается при температуре не ниже точки Ar3, получая тем самым горячекатаный материал; намотка горячекатаного материала в диапазоне температур 600°C или ниже, тем самым получая горячекатаный стальной лист; кислотное травление горячекатаного стального листа; проведение первой дрессировки подвергнутого травлению горячекатаного стального листа со степенью удлинения в диапазоне от 0,1 до 5,0%; отжиг горячекатаного стального листа в условиях, когда максимальная температура нагрева (Tmax°C) лежит в диапазоне от 600 до 750°C, и время выдерживания (t секунд) в диапазоне температур 600°C или выше удовлетворяет следующим выражениям (1) и (2):

погружение в горячий расплав, чтобы получить слой защитного покрытия на поверхности горячекатаного стального листа, получая тем самым стальной лист с защитным покрытием, и проведение второй дрессировки стального листа с защитным покрытием, полученным погружением.

В способе получения предлагаемого настоящим изобретением стального листа с защитным покрытием, полученным погружением, имеющего отличные усталостные свойства, удлинение и ударные свойства, степень удлинения при второй дрессировке может устанавливаться в диапазоне от 0,2 до 2,0%.

Способ получения предлагаемого настоящим изобретением стального листа с легированным защитным покрытием, полученным погружением в ванну, имеющего отличные усталостные свойства, удлинение и ударные свойства, включает: нагрев сляба, содержащего (в мас.%): 0,03-0,10% C; 0,01-1,5% Si; 1,0-2,5% Mn; 0,1% или меньше P; 0,02% или меньше S; 0,01-1,2% Al; 0,06-0,15% Ti и 0,01% или меньше N; и содержащего как баланс железо и неизбежные примеси, до температуры в диапазоне от 1150 до 1280°C, и проведение горячей прокатки в условиях, когда чистовая прокатка заканчивается при температуре не ниже точки Ar3, получая тем самым горячекатаный материал; намотка горячекатаного материала в диапазоне температур 600°C или ниже, тем самым получая горячекатаный стальной лист; кислотное травление горячекатаного стального листа; проведение первой дрессировки подвергнутого травлению горячекатаного стального листа со степенью удлинения в диапазоне от 0,1 до 5,0%; отжиг горячекатаного стального листа в условиях, когда максимальная температура нагрева (Tmax°C) лежит в диапазоне от 600 до 750°C, и время выдерживания (t секунд) в диапазоне температур 600°C или выше удовлетворяет следующим выражениям (1) и (2):

погружение в горячий расплав, чтобы получить слой защитного покрытия на поверхности горячекатаного стального листа, получая стальной лист с защитным покрытием, и проведение легирующей обработки стального листа горячего погружения, чтобы превратить слой защитного покрытия в легированный слой защитного покрытия; и проведение второй дрессировки стального листа, имеющего слой защитного покрытия, на котором проводилась легирующая обработка.

В способе получения стального листа с легированным защитным покрытием по настоящему изобретению, имеющего отличные усталостные свойства, удлинение и ударные свойства, степень удлинения при второй дрессировке может устанавливаться в диапазоне от 0,2 до 2,0%.

Эффекты от изобретения

В способе получения высокопрочного стального листа по настоящему изобретению предел прочности на растяжение в диапазоне 590 МПа или выше может быть получен, если удовлетворяется описанный выше состав компонентов. Кроме того, добавляют Ti и на стадии горячей прокатки подавляют выделение карбонитридов легирующих элементов, подбирая температуру намотки, а на стадии отжига карбонитриды сплава выделяют, подбирая температуру нагрева и время выдерживания. В результате происходит дисперсионное твердение, и тем самым достигается высокий предел текучести. Поэтому можно получить высокую способность поглощать энергию столкновения (отличные ударные свойства). Кроме того, при проведении дрессировки перед отжигом осуществляют деформацию в поверхностном слое стального листа. Эти деформации становятся центрами включений карбонитридов сплава на этапе отжига, поэтому выделение карбонитридов на или вблизи поверхностного слоя стального листа можно ускорить во время отжига. Тем самым можно подавить разупрочнение поверхностного слоя. В результате отношение Hvs/Hvc у стального листа можно установить в диапазоне 0,85 или больше и тем самым можно достичь высокого коэффициента запаса усталостной прочности (отличные усталостные свойства). Кроме того, проводя дрессировку при заданной степени удлинения, можно получить отличное удлинение (отличную обрабатываемость).

Так как высокопрочный стальной лист согласно настоящему изобретению имеет вышеописанный компонентный состав и микроструктуру, можно получить предел прочности на растяжение порядка 590 МПа или выше и отличное удлинение (отличная обрабатываемость). Кроме того, так как плотность включений Ti(C,N), имеющих размеры 10 нм или меньше, составляет 1010 включений/мм3 или больше, достигается высокий предел текучести. Поэтому можно достичь высокой способности поглощать энергию столкновения (отличные ударные свойства). Кроме того, так как отношение (Hvs/Hvc) составляет 0,85 или больше, можно получить высокий коэффициент запаса усталостной прочности (отличные усталостные свойства).

Для предлагаемых настоящим изобретением стального листа с защитным покрытием, полученным погружением, и стального листа с легированным защитным покрытием можно достичь тех же эффектов, какие описаны выше для высокопрочного стального листа, а также отличной защиты от коррозии.

Соответственно, настоящее изобретение может обеспечить высокопрочный стальной лист, стальной лист с защитным покрытием, полученным погружением, и стальной лист с легированным защитным покрытием, полученным погружением, которые имеют предел прочности на растяжение в диапазоне 590 МПа или выше и отличные усталостные свойства, удлинение и ударные свойства, и дает способ их получения.

Краткое описание чертежей

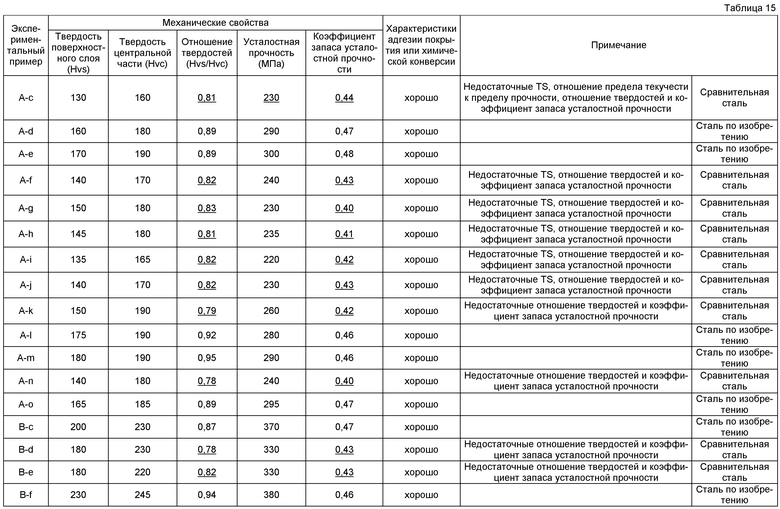

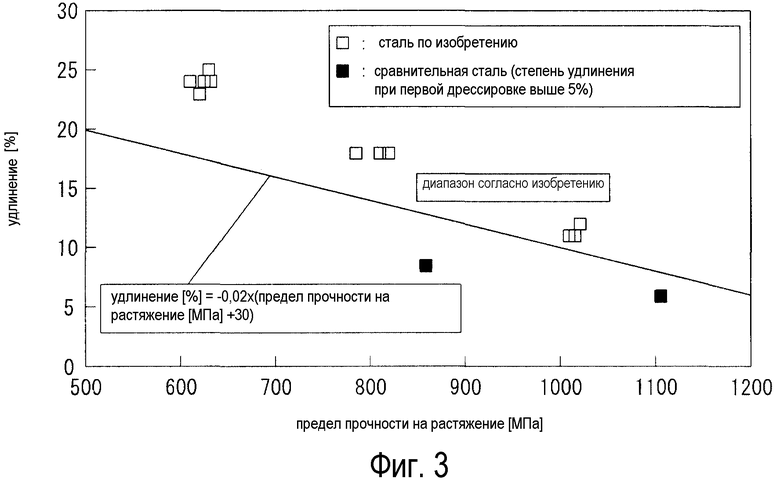

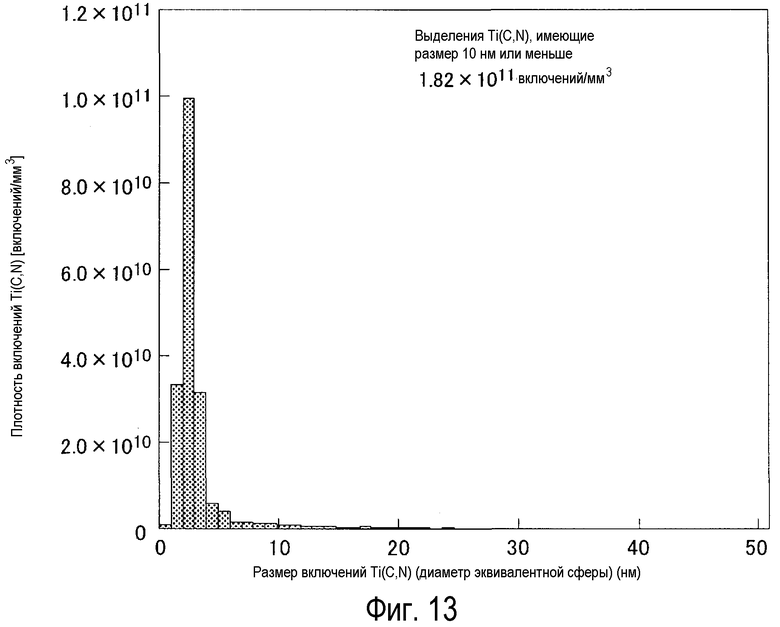

Фиг. 1 является графиком, показывающим соотношение между Hvs/Hvc и коэффициентом запаса усталостной прочности.

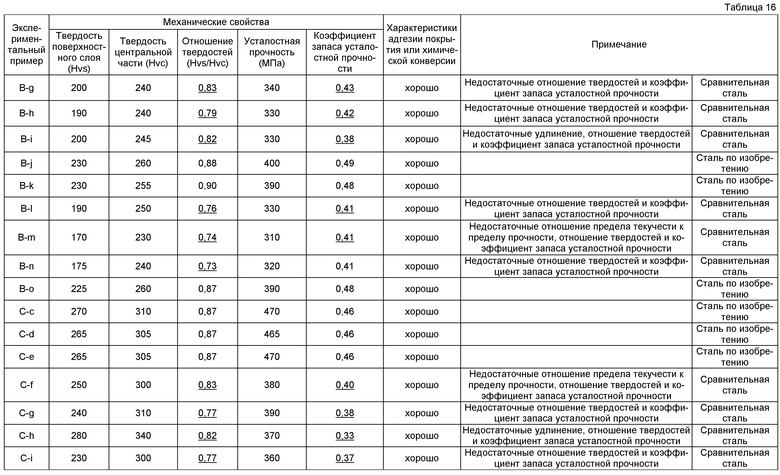

Фиг. 2 является графиком, показывающим соотношение между степенью удлинения при первой дрессировке и отношением Hvs/Hvc.

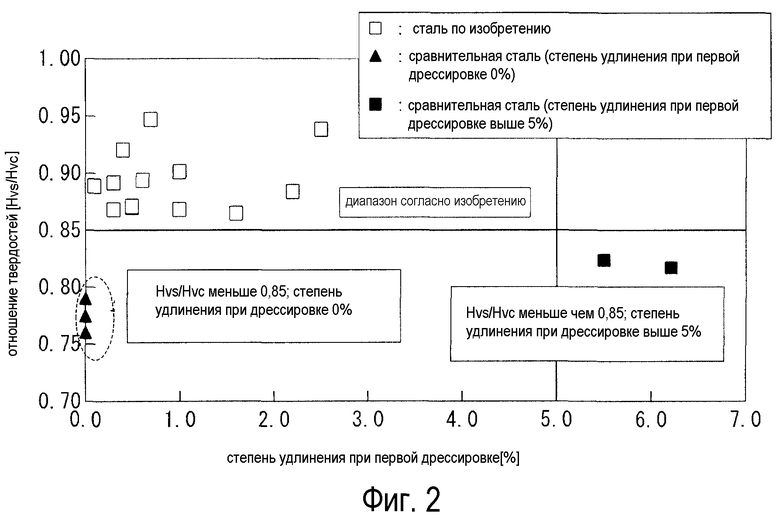

Фиг. 3 является графиком, показывающим соотношение между пределом прочности на растяжение и удлинением.

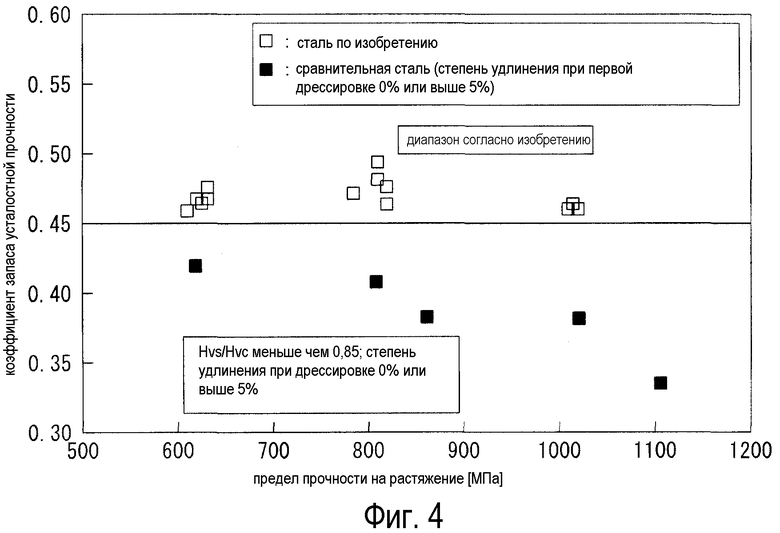

Фиг. 4 является графиком, показывающим соотношение между пределом прочности на растяжение и коэффициентом запаса усталостной прочности.

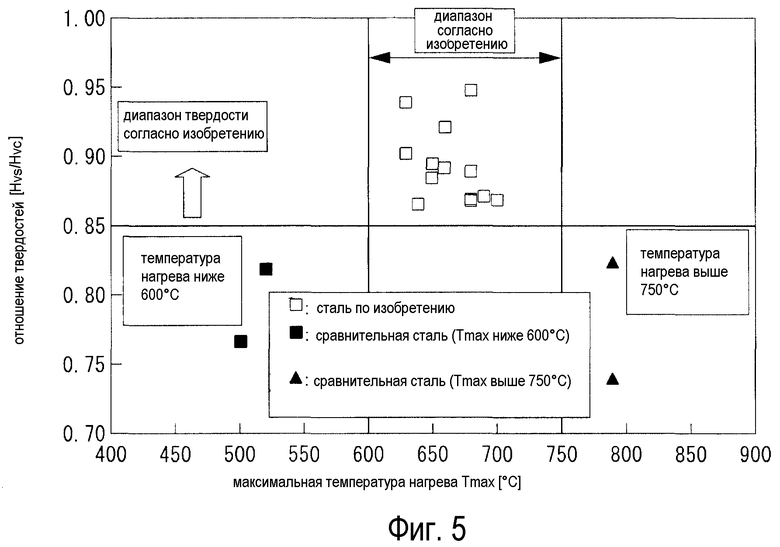

Фиг. 5 является графиком, показывающим соотношение между максимальной температурой нагрева (Tmax) при отжиге и отношением Hvs/Hvc.

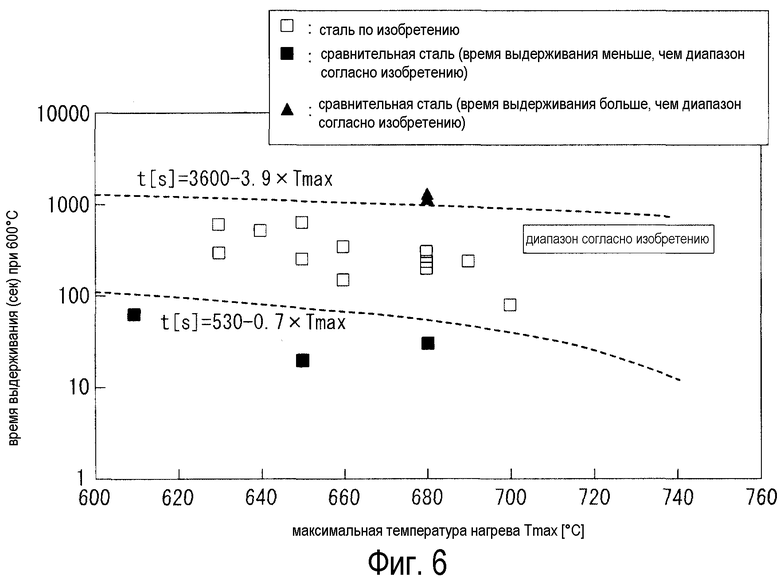

Фиг. 6 является графиком, показывающим соотношение между максимальной температурой нагрева и временем выдерживания в диапазоне температур 600°C или выше во время отжига.

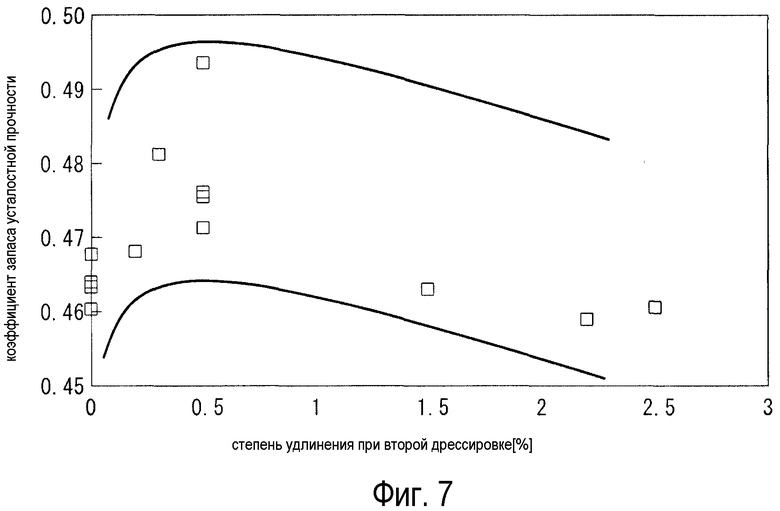

Фиг. 7 является графиком, показывающим соотношение между степенью удлинения (степенью прокатки) при второй дрессировке после отжига и коэффициентом запаса усталостной прочности.

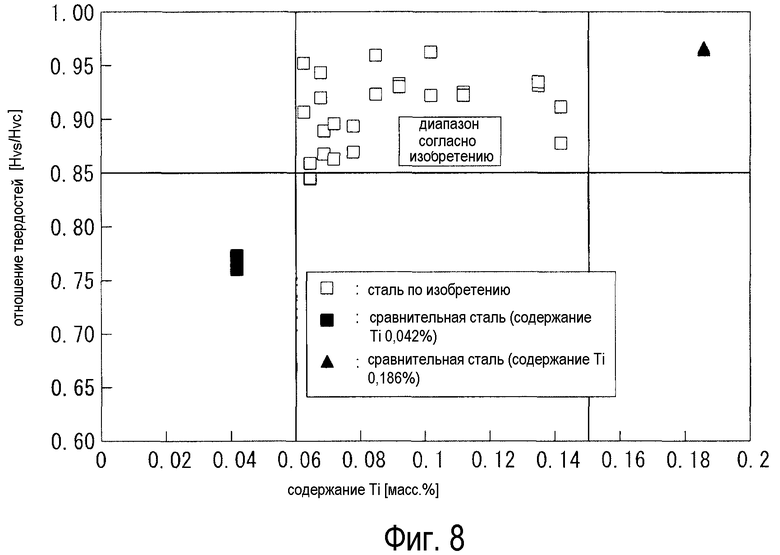

Фиг. 8 является графиком, показывающим соотношение между количеством Ti и отношением твердостей.

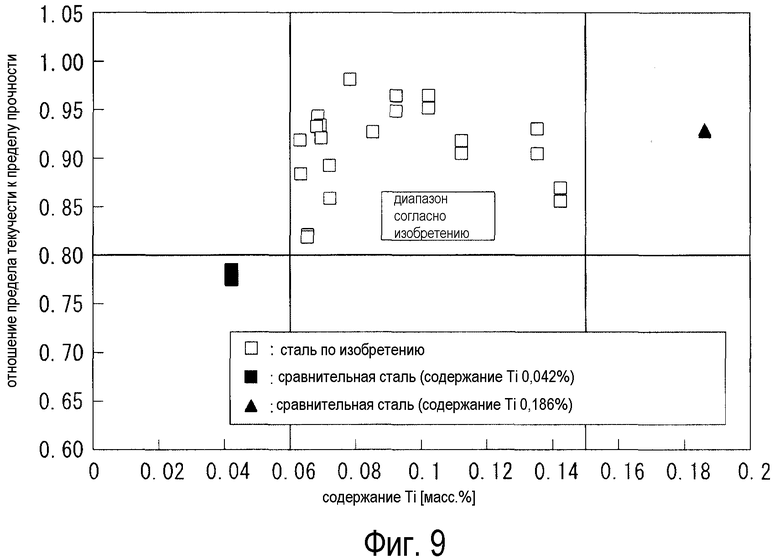

Фиг. 9 является графиком, показывающим соотношение между количеством Ti и отношением предела текучести к пределу прочности.

Фиг. 10 является графиком, показывающим соотношение между плотностью включений Ti(C,N) и отношением предела текучести к пределу прочности.

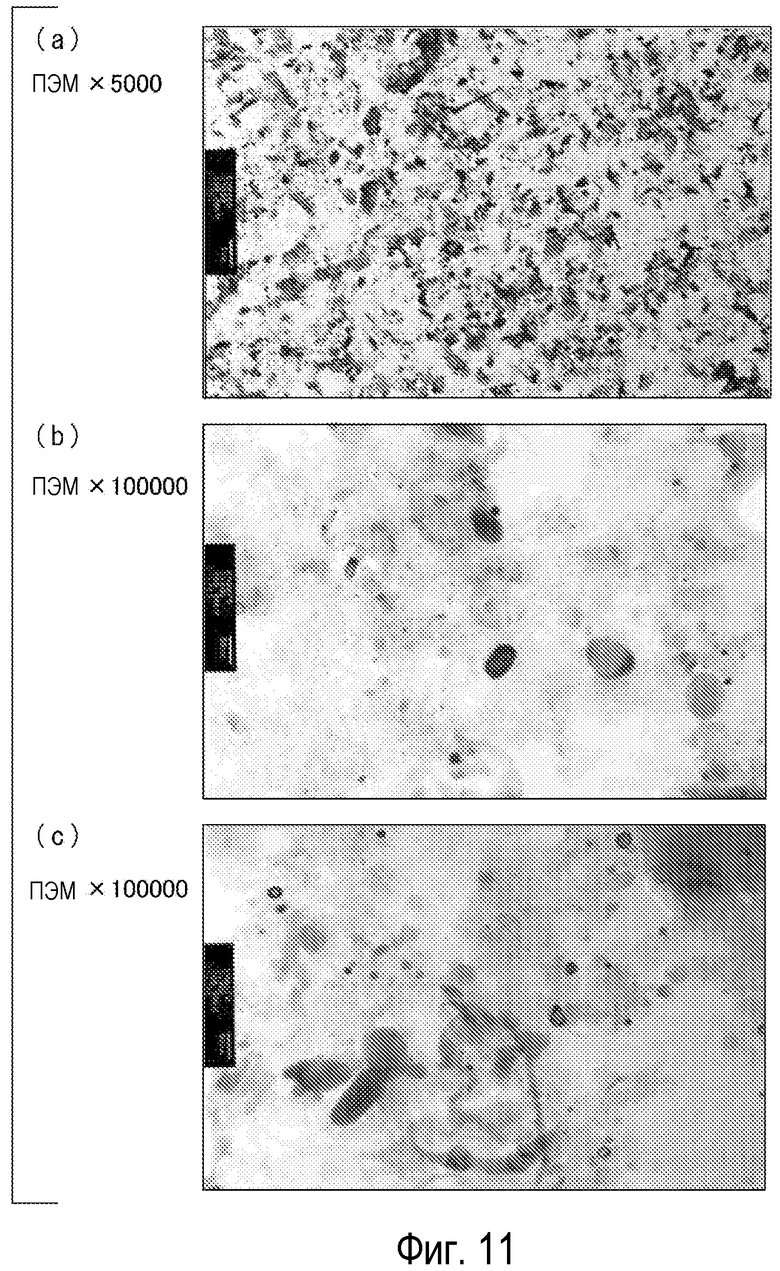

Фиг. 11 показывает ПЭМ-снимки микроструктуры экспериментального примера B-k (сталь по настоящему изобретению), фиг. 11(a) представляет собой снимок при 5000-кратном увеличении, фиг. 11(b) представляет собой снимок при 100000-кратном увеличении, и фиг. 11(c) представляет собой снимок при 100000-кратном увеличении.

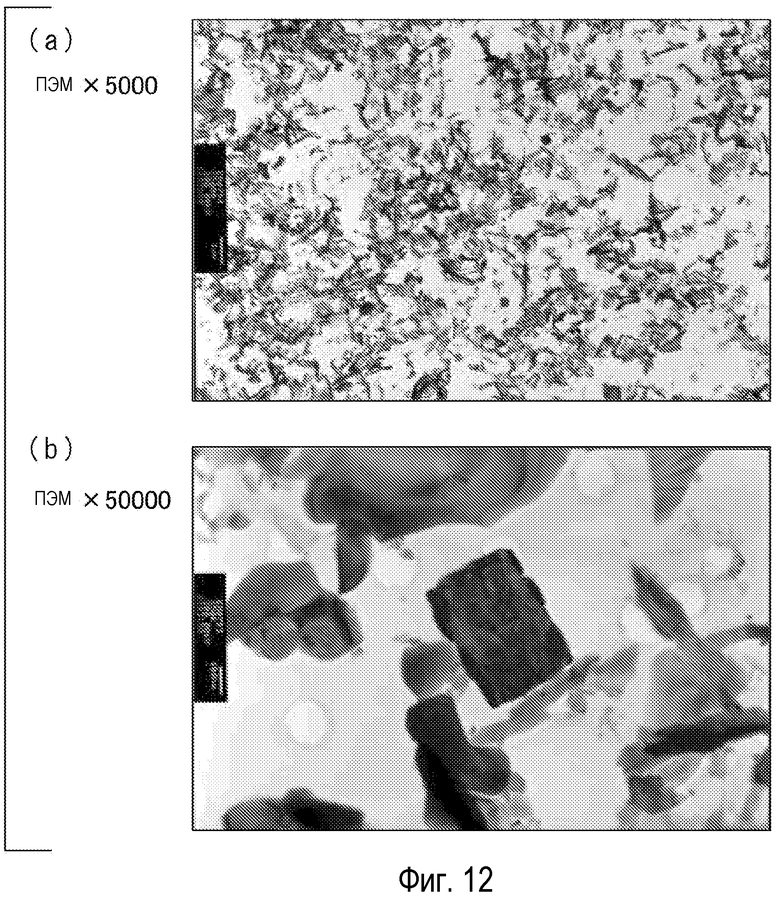

Фиг. 12 показывает ПЭМ-снимки микроструктуры экспериментального примера B-e (сравнительная сталь), фиг. 12(a) представляет собой снимок при 5000-кратном увеличении, а фиг. 12(b) представляет собой снимок при 50000-кратном увеличении.

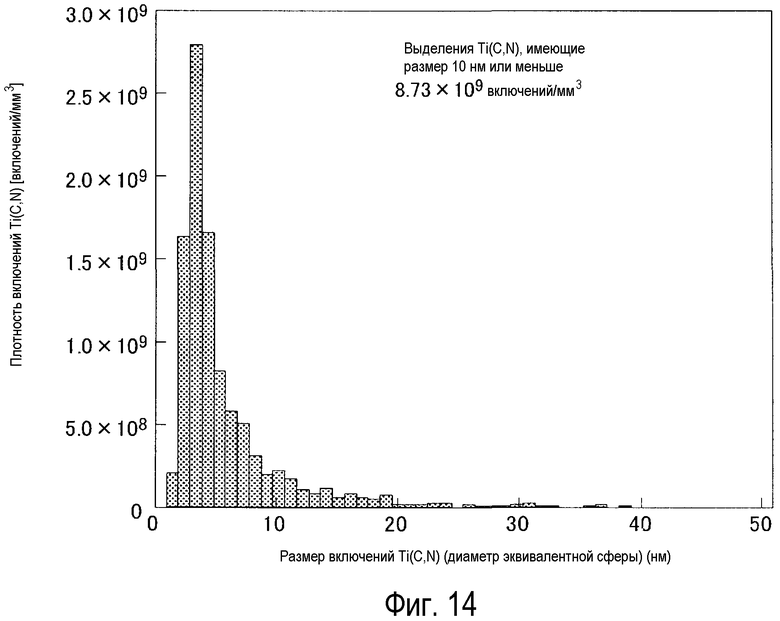

Фиг. 13 является графиком, показывающим распределение по размерам Ti(C,N) для экспериментального примера B-k (сталь по настоящему изобретению).

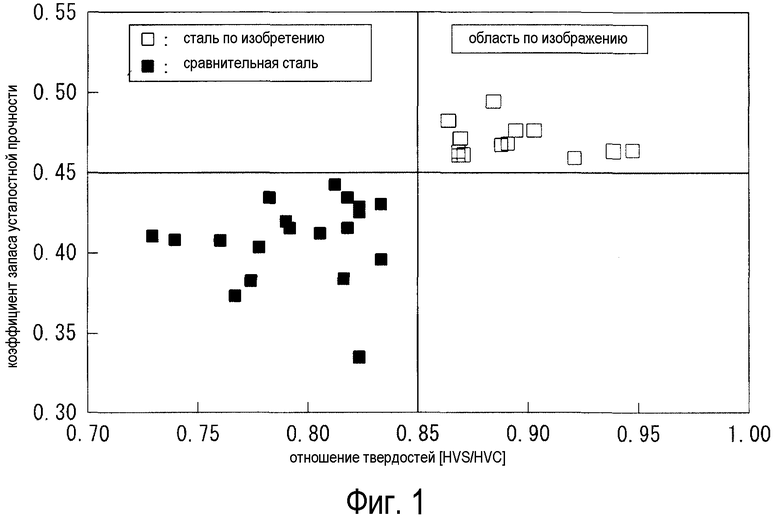

Фиг. 14 является графиком, показывающим распределение по размерам включений Ti(C,N) для экспериментального примера B-e (сравнительная сталь).

Вариант осуществления изобретения

Ниже будут описаны детали настоящего изобретения.

Авторы изобретения сделали упор на тот факт, что для того, чтобы получить высокопрочный стальной лист, стальной лист с защитным покрытием, полученным погружением, или стальной лист с легированным защитным покрытием, имеющий отличные усталостные свойства, удлинение и ударные свойства, которые не могли быть достигнуты в предшествующем уровне техники, следует в достаточной степени использовать дисперсионное упрочнение благодаря таким микролегирующим элементам, как Ti, Nb, Mo и V, и исследовали влияние компонентов сплава и условий получения на характеристики включений.

Так, авторы изобретения исследовали характеристики выделения карбонитридов Ti, Nb, Mo и V из сплава, которое происходит при получении высокопрочного стального листа, стального листа с защитным покрытием, полученным погружением, или стального листа с легированным защитным покрытием, полученным погружением. Точнее, авторы изобретения исследовали температуру намотки горячекатаного материала, условия на этапе отжига (включая этап гальванизации) и влияние дислокаций, образуемых на поверхности стального листа при дрессировке, проводимой после кислотного травления горячекатаного стального листа. Затем авторы изобретения исследовали влияние на усталостные свойства, удлинение и ударные свойства.

В результате авторы изобретения обнаружили, что для того, чтобы достичь высокого предела текучести, применяя дисперсионное твердение в целях улучшения ударных свойств, предпочтительно подавить выделение карбонитридов легирующих элементов на стадии горячей прокатки и выделять карбонитриды сплава в матрицу, чтобы осуществить дисперсионное упрочнение на стадии отжига. Далее, авторы изобретения полагают, что для повышения твердости поверхностного слоя стального листа, что имеет большое влияние на усталостные свойства, эффективно выделять карбонитриды из сплава на или вблизи поверхностного слоя стального листа на стадии отжига. Кроме того, авторы изобретения нашли, что в качестве способа ускорения выделения карбонитридов из сплава эффективно проводить дрессировку, чтобы интенсивно создавать деформации стального листа только в поверхностном слое и вблизи него после проведения горячей прокатки и кислотного травления. Это эффективно для увеличения числа центров выделения карбонитридов легирующих в результате дрессировки, и эти карбонитриды легирующих выделяются во время отжига; таким образом, повышение прочности усиливается благодаря дисперсионному упрочнению. Кроме того, авторы изобретения обнаружили также, что улучшается шероховатость поверхности, и поверхностный слой деформационно упрочняется, если подвергнуть стальной лист дрессировке при степени обжатия 1,0% или больше после завершения отжига; таким образом, еще больше улучшаются усталостные свойства.

Соответственно, становится возможным получать стальной лист, имеющий высокий предел текучести, которого нельзя было достичь соответствующим уровню техники способом получения высокопрочного стального листа, стального листа с защитным покрытием, полученным погружением, или стального листа с легированным защитным покрытием, полученным погружением. В частности, при проведении отжига после дрессировки поверхностный слой и его окрестность упрочняются в результате дисперсионного твердения благодаря карбидам легирующих; и таким образом, усталостные свойства улучшаются. Кроме того, благодаря дрессировке после отжига дополнительно улучшается шероховатость поверхности, и поверхностный слой и его окрестность деформационно упрочняются. Соответственно, еще больше улучшаются усталостные свойства.

Далее будет описан высокопрочный стальной лист согласно настоящему изобретению. Сначала описываются причины ограничений, связанных с компонентами стального листа.

Содержание C устанавливается в диапазоне от 0,03 до 0,10%. В случае, когда содержание C меньше 0,03%, прочность ухудшается, нельзя достичь целевого предела прочности на растяжение 590 МПа. Кроме того, снижается степень упрочнения поверхностного слоя стального листа после отжига. Поэтому содержание C установлено в диапазоне 0,03% или выше. С другой стороны, в случае, когда содержание C превышает 0,10%, прочность повышается чрезмерно сильно; и таким образом, резко ухудшается удлинение. Поэтому на практике формование становится трудным и кроме того, резко ухудшается свариваемость. Поэтому содержание C установлено в диапазоне 0,10% или меньше.

Содержание C предпочтительно составляет от 0,06 до 0,09%. В этом случае достигается предел прочности на растяжение 590 МПа или выше и также достигается коэффициент запаса усталостной прочности 0,45 или выше.

Si является элементом упрочнения твердого раствора и эффективен для повышения прочности, поэтому когда содержание Si повышается, улучшается баланс между пределом прочности на растяжение и удлинением. Однако, если содержание Si слишком высокое, Si оказывает влияние на смачиваемость при гальванизации и характеристики химического превращения. Поэтому верхний предел содержания Si установлен на 1,5%. Кроме того, так как Si используется для раскисления и его вводят неизбежно, нижний предел Si установлен на 0,01%.

Предпочтительно, чтобы содержание Si было в диапазоне 1,2% или меньше. Могут быть случаи, когда возникают проблемы со смачиваемостью при гальванизации или характеристиками химического превращения из-за влияния условий во время горячей прокатки или влияния атмосферы при непрерывном отжиге. Поэтому верхний предел содержания Si предпочтительно равен 1,2%.

Содержание Mn установлено в диапазоне от 1,0 до 2,5%. Mn является эффективным элементом для улучшения упрочнения твердого раствора и способности к закаливаемости; однако в случае, когда содержание Mn меньше 1,0%, нельзя достичь целевого предела прочности на растяжение 590 МПа. Поэтому содержание Mn установлено в диапазоне 1,0% или выше. С другой стороны, в случае, когда содержание Mn превышает 2,5%, более вероятно возникновение сегрегации, и ухудшается способность к прессованию. На практике, что касается стального листа, имеющего предел прочности на растяжение от 590 до 700 МПа, содержание Mn предпочтительно лежит в диапазоне от 1,0 до 1,8%, в стальном листе, имеющем предел прочности на растяжение от 700 МПа до 900 МПа, содержание Mn предпочтительно составляет от 1,6 до 2,2%, а в стальном листе, имеющем предел прочности на растяжение 900 МПа или выше, содержание Mn предпочтительно составляет от 2,0 до 2,5%. Существует подходящий диапазон содержания Mn в зависимости от предела прочности на растяжение, и чрезмерное добавление Mn вызовет ухудшение обрабатываемости из-за ликвации Mn. Поэтому предпочтительно, чтобы содержание Mn устанавливалось в соответствии с пределом прочности на растяжение, как описано выше.

P действует как элемент упрочнения твердого раствора и повышает прочность стального листа. Однако, если содержание P слишком велико, ухудшаются способность стального листа к обработке или сварке, что не предпочтительно. В частности, в случае, когда содержание P превышает 0,1%, ухудшение обрабатываемости или свариваемости стального листа становится заметным. Поэтому содержание P предпочтительно устанавливается в диапазоне 0,1% или меньше, еще более предпочтительно в диапазоне 0,02% или меньше.

В случае, когда содержание S слишком высоко, образуются включения, такие как MnS, таким образом, ухудшается способность материала к формированию полок вытяжкой (stretch flangeability), и, кроме того, во время горячей прокатки возникают трещины. Поэтому предпочтительно, чтобы содержание S было как можно ниже. В частности, чтобы предотвратить растрескивание при горячей прокатке и получить хорошую обрабатываемость, содержание S предпочтительно следует устанавливать в диапазоне 0,02% или ниже, более предпочтительно в диапазоне 0,01% или ниже.

Содержание Al установлено в диапазоне от 0,01 до 1,2%. Добавляя Al как раскисляющий элемент, можно эффективно снизить содержание растворенного кислорода в расплавленной стали. В случае, когда содержание Al лежит в диапазоне 0,01% или выше, можно предотвратить образование в сплаве оксидов Ti, Nb, Mo и V, являющихся важными элементами в настоящем изобретении, с растворенным кислородом. Таким образом, Al используется для раскисления; однако Al вводится неизбежно. Поэтому нижний предел содержания Al устанавливается на 0,01%, и содержание Al предпочтительно составляет 0,02% или больше. С другой стороны, в случае, когда содержание Al превышает 1,2%, Al становится фактором, который ухудшает поведение при гальванизации и характеристики химического превращения. Поэтому содержание Al установлено в диапазоне 1,2% или меньше, предпочтительно в диапазоне 0,6% или меньше.

Ti является важным элементом в настоящем изобретении. Ti важен для дисперсионного упрочнения стального листа после отжига после горячей прокатки. В производственном процессе необходимо поддерживать состояние твердого раствора, одновременно как можно сильнее подавляя количество образованных включений на стадии горячей прокатки (стадия от горячей прокатки до намотки); поэтому температура намотки во время горячей прокатки устанавливается в диапазоне 600°C или ниже, когда выделения Ti образуются с меньшей вероятностью. Кроме того, перед отжигом проводится дрессировка, таким образом вводятся дислокации. Далее, на стадии отжига на созданных дислокациях образуются мелкие выделения Ti(C,N). В частности, на или вблизи поверхностного слоя стального листа, где повышена плотность дислокаций, становится заметным эффект дисперсных включений Ti(C,N). Из-за этого эффекта становится возможным достичь отношения Hvs/Hvc≥0,85 и можно получить высокие усталостные свойства. Кроме того, благодаря дисперсионному упрочнению из-за добавления Ti отношение предела текучести к пределу прочности может составлять 0,80 или выше. Среди многих дисперсионно-упрочняющих элементов Ti имеет наивысшую способность к дисперсионному упрочнению. Это связано с большой разницей между растворимостью Ti в γ-фазе и растворимостью Ti в α-фазе. Чтобы достичь предела прочности на растяжение 590 МПа или выше, отношения Hvs/Hvc≥0,85 и отношения предела текучести к пределу прочности 0,80 или больше, необходимо установить содержание Ti в диапазоне 0,06% или выше, как показано на фиг. 8 и 9. В случае, когда содержание Ti меньше 0,06%, как показано на фиг. 10, плотность включений Ti(C,N), имеющих размеры 10 нм или меньше, становится ниже 1010 включений/мм3, и поэтому не достигается высокое отношение предела текучести к пределу прочности. Ti способствует дисперсионному твердению и, кроме того, Ti является элементом, который замедляет скорость рекристаллизации аустенита при горячей прокатке. Поэтому в случае, когда содержание Ti чрезмерно высоко, развивается текстурирование горячекатаного стального листа, в результате усиливается анизотропия после отжига. В частности, в случае, когда содержание Ti превышает 0,12%, повышается анизотропия стального листа, а в случае, когда содержание Ti превышает 0,15%, анизотропия стального листа особенно усиливается. Как результат ухудшается способность к обработке. Поэтому верхний предел содержания Ti установлен на 0,15%, предпочтительно на 0,12%.

N образует TiN, и тем самым ухудшается обрабатываемость стального листа. Поэтому предпочтительно, чтобы содержание N было как можно ниже. В частности, в случае, когда содержание N превышает 0,01%, образуется крупный TiN, тем самым ухудшается способность стального листа к обработке и, кроме того, повышается количество Ti, которое не вносит вклад в дисперсионное твердение. Поэтому предпочтительно, чтобы содержание N устанавливалось на уровне 0,01% или ниже.

Стальной лист по настоящему изобретению содержит вышеописанные элементы, балансом являются железо и неизбежные примеси. При необходимости могут содержаться, кроме того, один или более описываемых ниже элементов, выбранных из Nb, Mo, V, Ca, Mg, B, Cr, Cu и Ni.

Nb является важным дисперсионно-упрочняющим элементом, подобно Ti. Однако в случае, когда содержание Nb меньше 0,005%, эффект невелик. Поэтому нижний предел содержания Nb установлен на 0,005%. Кроме того, как и в случае с Ti, Nb влияет на замедление скорости рекристаллизации аустенита при горячей прокатке. Поэтому в случае, когда содержание Nb чрезмерно высоко, ухудшается обрабатываемость. В частности, в случае, когда содержание Nb превышает 0,1%, прекращается повышение прочности в результате дисперсионного упрочнения и, кроме того, ухудшается удлинение. Поэтому верхний предел содержания Nb установлен на 0,1%. В случае, когда Nb содержится вместе с Ti, становится заметным эффект уменьшения размера зерен. Поэтому предпочтительно, чтобы содержание Nb лежало в диапазоне от 0,02 до 0,05%, в этом случае вышеописанный эффект получается особенно выраженным.

Как и в случае с Ti и Nb, Mo и V являются дисперсионно-упрочняющими элементами. В случае, когда содержание и Mo, и V меньше 0,005%, эффект незначителен. Кроме того, в случае, когда и содержание Mo, и содержание V превышает 0,2%, эффект улучшения дисперсионного упрочнения мал и, кроме того, ухудшается удлинение. Поэтому и содержание Mo, и содержание V устанавливаются в диапазоне от 0,005 до 0,2%.

Ca образует CaS, представляющий собой соединение с серой, и связан с S. В результате имеется эффект подавления образования MnS. Эффект Mg заключается в уменьшении размеров включений. В случае, когда и содержание Ca, и содержание Mg превышает 0,005%, количество включений возрастает из-за чрезмерного добавления, таким образом, ухудшается возможность раздаваемости отверстий (hole expandability). Поэтому их верхние пределы установлены на 0,005%. Кроме того, в случае, когда и содержание Ca, и содержание Mg ниже 0,0005%, вышеописанный эффект не достигается в достаточной степени. Поэтому предпочтительно, чтобы их нижний предел был равен 0,0005%.

B является элементом, который может сильно улучшить прокаливаемость. Поэтому в случае, когда из-за аппаратурных ограничений в линии горячей прокатки не достигается достаточная охлаждающая способность, или в случае, когда на межзеренных границах образуются трещины из-за охрупчивания при вспомогательной обработке, B вводится по необходимости в целях упрочнения межзеренных границ. В случае, когда содержание B превышает 0,005%, улучшения прокаливаемости практически не происходит; поэтому верхний предел содержания B установлен на 0,005%. В случае, когда содержание B ниже 0,0005%, вышеописанный эффект не достигается в достаточной степени. Поэтому предпочтительно, чтобы нижний предел содержания B был равен 0,0005%.

Как и в случае с Mn, Cr является одним из элементов, эффективных для усиления прокаливаемости. Поэтому когда содержание Cr повышается, возрастает предел прочности на растяжение стального листа. В случае, когда содержание Cr высоко, в сплаве выделяются карбиды на основе Cr, такие как Cr23C6, и когда эти карбиды выделяются преимущественно на границах зерен, ухудшается формуемость под прессом. Поэтому верхний предел содержания Cr установлен на 1%. Кроме того, в случае, когда содержание Cr ниже 0,005%, вышеописанный эффект не достигается в достаточной степени. Поэтому предпочтительно, чтобы нижний предел содержания Cr был равен 0,005%.

Эффектом Cu является повышение прочности стального материала в результате включений меди. Такие легирующие элементы, как Ti, связываются с C или N и образуют карбиды в сплаве, однако Cu выделяется самостоятельно и упрочняет стальной материал. Однако стальной материал, содержащий большое количество Cu, охрупчивается при горячей прокатке. Поэтому верхний предел содержания Cu установлен на 1%. Кроме того, в случае, когда содержание Cu ниже 0,005%, вышеописанный эффект не достигается в достаточной степени. Поэтому предпочтительно, чтобы нижний предел содержания Cu был равен 0,005%.

Как и в случае с Mn, Ni улучшает прокаливаемость стального материала, и, кроме того, Ni вносит вклад в улучшение ударной вязкости. Кроме того, Ni имеет эффектом предотвращение горячеломкости, когда вводится Cu. Однако, так как сплав стоит очень дорого, верхний предел содержания Ni установлен на 1%. В случае, когда содержание Ni ниже 0,005%, вышеописанный эффект не достигается в достаточной степени. Поэтому предпочтительно устанавливается нижний предел содержания Ni 0,005%.

Далее описывается микроструктура стального листа, которая является одной их характеристик настоящего изобретения.

Согласно настоящему изобретению микроструктура содержит бейнит на доли площади 40% или больше, а остальным являются один или оба из феррита и мартенсита. Здесь под микроструктурой понимается микроструктура в центральной части толщины листа, которую наблюдают, отбирая образец из части стального листа, расположенной на 1/4 толщины листа внутрь от поверхности.

В настоящем изобретении, в случае, когда доля площади, занятой бейнитом, составляет 40% или больше, можно ожидать повышения прочности в результате дисперсионного упрочнения. То есть, температура, при которой наматывается горячекатаный материал, устанавливается в диапазоне 600°C или ниже, чтобы обеспечить Ti в твердом растворе в горячекатаном стальном листе, и эта температура близка к температуре бейнитного превращения. Поэтому в микроструктуру горячекатаного стального листа будет включено большое количество бейнита, и дислокации, которые возникают одновременно с превращением, увеличивают количество центров зародышеобразования TiC во время отжига, и таким образом можно достичь более сильного дисперсионного твердения. Доля площади, занятой бейнитом, резко изменяется из-за профиля охлаждения во время горячей прокатки; однако доля площади, занятой бейнитом, регулируется в зависимости от требуемых свойств материала. Доля площади, занятой бейнитом, предпочтительно составляет более 70%. В этом случае повышение прочности в результате дисперсионного упрочнения еще больше усиливается и, кроме того, снижается количество грубого цементита, который ухудшает формуемость прессованием; таким образом, можно надлежащим образом сохранить формуемость прессованием/штампованием. Верхний предел доли площади, занятой бейнитом, предпочтительно равен 90%.

В настоящем изобретении в процессе производства, на стадии горячей прокатки (стадия от горячей прокатки до намотки), Ti в горячекатаном стальном листе сохраняется в состоянии твердого раствора, и затем в поверхностным слой вводятся деформации в результате дрессировки после горячей прокатки. После этого на стадии отжига в поверхностном слое выделяется Ti(C,N), используя созданные деформации как центры зародышеобразования. В результате улучшаются усталостные свойства. Поэтому важно завершить (закончить) горячую прокатку в диапазоне температур 600°C или ниже, когда выделение Ti происходит с меньшей вероятностью. То есть, важно наматывать горячекатаный материал при температуре в диапазоне 600°C или ниже. В структуре горячекатаного стального листа, полученного намоткой горячекатаного материала (структура на стадии горячей прокатки), доля бейнита может быть произвольной. В частности, в случае, когда для продуктов желательно высокое удлинение (высокопрочный стальной лист, стальной лист с защитным покрытием, полученным погружением, и стальной лист с легированным защитным покрытием, полученным погружением), эффективно повышать долю феррита во время горячей прокатки. С другой стороны, в случае, когда считается важной способность к раздаваемости отверстия, горячекатаный материал может наматываться при более низкой температуре; тем самым может быть образована микроструктура, включающая бейнит и мартенсит как основные фазы.

Как описано выше, так как намотка проводится при температуре в диапазоне 600°C или ниже, чтобы обеспечить содержание твердого раствора Ti в горячекатаном стальном листе, микроструктура горячекатаного стального листа (микроструктура на стадии горячей прокатки) состоит в основном из бейнита, а остальным является один или оба из феррита и мартенсита. После этого горячекатаный стальной лист нагревают до 600°C или выше при отжиге, таким образом, бейнит и мартенсит отпускаются. Вообще говоря, отпуск означает снижение плотности дислокаций в результате термообработки. Бейнит и мартенсит, образованные при температуре 600°C или ниже, отпускаются во время отжига. Поэтому можно сказать, что бейнит и мартенсит в микроструктуре продуктов являются по существу бейнитом отпуска и мартенситом отпуска. Бейнит отпуска и мартенсит отпуска отличаются от обычного бейнита и мартенсита, так как бейнит отпуска и мартенсит отпуска имеют низкие плотности дислокаций, что объясняется следующим образом.

Микроструктура горячекатаного стального листа на стадии горячей прокатки содержит бейнит и мартенсит, поэтому плотность дислокаций высокая. Однако, так как бейнит и мартенсит отпускаются во время отжига, плотность дислокаций снижается. В случае, когда продолжительность отжига недостаточна, плотность дислокаций сохраняется на высоких значениях, как результат, удлинение становится низким. Поэтому предпочтительно, чтобы средняя плотность дислокаций стального листа после отжига была в диапазоне 1×1014 м-2 или ниже. В случае, когда отжиг проводится в условиях, удовлетворяющих приводимым ниже выражениям (1) и (2), снижение плотности дислокаций происходит одновременно с выделением Ti(C,N). Таким образом, в состоянии, когда выделение Ti(C,N) происходит в достаточной степени, средняя плотность дислокаций стального листа снижается. Типично, уменьшение плотности дислокаций вызывает снижение предела текучести стального материала. Однако в настоящем изобретении Ti(C,N) выделяется одновременно с уменьшением плотности дислокаций, и поэтому получается высокий предел текучести.

В настоящем изобретении измерение плотности дислокаций осуществляется на основе "Способа измерений плотности дислокаций с использованием рентгеновской дифракции", описанного в CAMP-ISIJ Vol. 17 (2004) p.396, а средняя плотность дислокаций рассчитывается из полуширины дифракционных пиков (110), (211) и (220).

Так как микроструктура имеет вышеописанные свойства, можно достичь высокого отношения предела текучести к пределу прочности и высокого коэффициента запаса усталостной прочности, которые недостижимы в стальном листе, произведенном с применением дисперсионного упрочнения согласно уровню техники. То есть, даже в случае, когда микроструктура на или вблизи поверхностного слоя стального листа содержит феррит как основную фазу и отличается крупной структурой, в отличие от микроструктуры в центральной части толщины листа, твердость поверхностного слоя и вблизи поверхностного слоя стального листа достигает значений, по существу эквивалентных твердости в центральной части стального листа благодаря выделению Ti(C,N) во время отжига. В результате подавляется образование усталостных трещин и таким образом повышается коэффициент запаса усталостной прочности.

Далее будет описана причина ограничений, связанных с пределом прочности на растяжение стального листа, являющимся отличительным признаком настоящего изобретения.

Предел прочности на растяжение стального листа согласно настоящему изобретению лежит в диапазоне 590 МПа или выше. Верхняя граница предела прочности на растяжение особо не ограничивается. Однако на практике для диапазона составов согласно настоящему изобретению верхняя граница предела прочности на растяжение составляет примерно 1180 МПа.

Здесь предел прочности на растяжение оценивается следующим способом. Получают образец № 5, описанный в JIS-Z2201, и затем проводят испытание на растяжение в соответствии с методом испытаний, описанным в JIS-Z2241.

В настоящем изобретении отношение предела текучести к пределу прочности на растяжение, которое получают в испытании на растяжение, становится равным 0,80 или выше благодаря дисперсионному упрочнению.

Чтобы достичь высокого отношения предела текучести к пределу прочности, как в настоящем изобретении, дисперсионное твердение благодаря Ti(C,N) и подобному, который выделяется при отпуске бейнита, более важно, чем упрочнение в результате фазового превращения благодаря твердой фазе, как мартенсит. В настоящем изобретении плотность включений Ti(C,N), имеющих размеры 10 нм или меньше, которые эффективны для дисперсионного упрочнения, составляет 1010 включений/мм3 или больше. Этим можно достичь описанного выше отношения предела текучести к пределу прочности 0,80 или выше. При этом выделения, диаметр эквивалентной сферы которых, получаемый как квадратный корень из произведения большой оси на малую ось, больше 10 нм, не влияют на свойства, получаемые в настоящем изобретении. Напротив, когда размер включений становится меньше, дисперсионное твердение благодаря Ti(C,N) получается более эффективным и как результат существует возможность снизить добавляемое количество легирующих элементов. Поэтому задается плотность включений Ti(C,N), имеющих размер зерен 10 нм или меньше.

Здесь выделения наблюдают следующим образом. Делают образец-копию в соответствии со способом, описанным в японской патентной заявке, первая публикация № 2004-317203, и затем образец-реплику рассматривают в просвечивающий электронный микроскоп. Увеличение поля обзора устанавливается в диапазоне от 5000-кратного увеличения до 100000-кратного увеличения, и подсчитывается число включений Ti(C,N), имеющих размеры 10 нм или меньше, на 3 или более полях обзора. Кроме того, из изменения веса до и после электролиза определяется добавка веса из-за электролитического покрытия, и вес преобразовывается в объем, посредством деления на удельный вес 7,8 т/м3. Затем подсчитанное число делится на объем, рассчитывая таким образом плотность включений.

Далее будут описаны причины ограничений, связанных с распределением твердости стального листа, что является одной из характеристик настоящего изобретения.

Авторы изобретения обнаружили, что для того, чтобы улучшить усталостные свойства, удлинение и ударные свойства высокопрочного стального листа, для которого применялось дисперсионное упрочнение благодаря микролегирующим элементам, усталостные свойства улучшают, устанавливая отношение твердости поверхностного слоя стального листа к твердости центральной части стального листа в диапазоне 0,85 или выше. При этом твердость поверхностного слоя стального листа есть твердость на участке, расположенном на 20 мкм (на глубине 20 мкм) внутрь от поверхности, и обозначена Hvs. Кроме того, твердость центральной части стального листа есть твердость на участке, находящемся на 1/4 толщины листа (на глубине 1/4 толщины листа) внутрь от поверхности стального листа, она обозначена Hvc. Авторы изобретения обнаружили, что усталостные свойства ухудшаются в случае, если отношение Hvs/Hvc меньше 0,85, с другой стороны, усталостные свойства улучшаются в случае, когда отношение Hvs/Hvc составляет 0,85 или больше. Поэтому отношение Hvs/Hvc установлено в диапазоне 0,85 или больше.

Фиг. 1 показывает соотношение между Hvs/Hvc и коэффициентом запаса усталостной прочности. Можно видеть, что коэффициента запаса усталостной прочности 0,45 или выше можно достичь в случае, когда Hvs/Hvc составляет 0,85 или больше. Таким образом, получаются высокие усталостные свойства. При этом в случае стального листа с защитным покрытием, полученным погружением, или стального листа с легированным защитным покрытием поверхностный слой означает область, исключающую толщину электролитического покрытия. То есть, твердость поверхностного слоя есть твердость части, которая не входит в слой горячего погружения или легированный слой горячего погружения и которая находится на 20 мкм внутрь от поверхности высокопрочного стального листа. Кроме того, далее описывается причина выбора участка измерения твердости поверхностного слоя стального листа как участка, лежащего на расстоянии 20 мкм (на глубине 20 мкм) внутрь от поверхности. На практике, что касается стального листа, имеющего предел прочности на растяжение 590 МПа или выше, твердость измеряют в сечении стального листа, используя прибор для определения твердости по Виккерсу. Основываясь на допущении этого измерения, участок измерения определяют, исходя из возможности проведения измерений. Поэтому в случае, когда можно измерить твердость поверхностного слоя на участке, более близком к поверхности, применяя метод наноиндентирования, участок измерения можно задать на основе возможности проведения измерений. При этом в случае, когда измерение проводится на участке, отличном от участка, лежащего на 20 мкм (на глубине 20 мкм) внутрь от поверхности, нельзя просто сравнивать абсолютные значения измеренных Hvs и Hvc, так как способы измерения разные. Однако порог Hvs/Hvc, то есть отношения этих твердостей, можно использовать как есть.

В настоящем изобретении тип стального листа представляет собой продукт, сделанный из высокопрочной стали, который получен кислотным травлением и дрессировкой горячекатаного стального листа и проведением после этого отжига.

Предлагаемый настоящим изобретением стальной лист с защитным покрытием, полученным погружением, включает вышеописанный высокопрочный стальной лист согласно настоящему изобретению и слой, полученный погружением в горячий расплав, расположенный на поверхности высокопрочного стального листа. Кроме того, предлагаемый настоящим изобретением стальной лист с легированным защитным покрытием, полученным погружением, включает вышеописанный высокопрочный стальной лист согласно настоящему изобретению и легированный слой защитного покрытия, находящийся на поверхности высокопрочного стального листа.

В качестве слоя защитного покрытия и слоя легированного защитного покрытия могут применяться, например, слои, состоящие из одного или обоих из цинка и алюминия, в частности горячеоцинкованный слой, легированный горячеоцинкованный слой, горячеалюминированный слой, легированный горячеалюминированный слой, слой смешанного покрытия из Zn и Al, полученный погружением в горячий расплав, легированный слой смешанного покрытия из Zn и Al, полученный погружением в горячий расплав, и подобное. В частности, в терминах эффективности электролитического покрытия и коррозионной стойкости предпочтительны слой защитного покрытия и слой легированного защитного покрытия, который состоит из цинка.

Стальной лист с защитным покрытием, полученным погружением, или стальной лист с легированным защитным покрытием, полученным погружением, получают, погружая вышеописанный высокопрочный стальной лист согласно настоящему изобретению в горячий расплав или погружая в расплав и затем легируя. При этом нанесение покрытия погружением в расплав и легирование представляет собой процесс погружения в горячий расплав, чтобы получить слой защитного покрытия на поверхности, и проведение на нем легирующей обработки, чтобы превратить слой защитного покрытия в легированный слой защитного покрытия.

Стальной лист с защитным покрытием, полученным погружением, или стальной лист с легированным защитным покрытием, полученным погружением, содержат высокопрочный стальной лист согласно настоящему изобретению, на поверхности которого образован слой защитного покрытия или легированный слой защитного покрытия; таким образом можно достичь эффектов высокопрочного стального листа по настоящему изобретению и отличную защиту от коррозии.

Далее будет описан способ получения высокопрочного стального листа согласно настоящему изобретению.

Сначала сляб, имеющий вышеописанный компонентный состав, нагревают до температуры в диапазоне от 1150 до 1280°C. В качестве сляба можно использовать сляб сразу после получения в оборудовании для непрерывной разливки или сляб, полученный в электропечи.

При установке температуры нагрева сляба в диапазоне 1150°C или выше карбидообразующие элементы и углерод смогут распределиться в достаточной степени и раствориться в стальном материале. Однако в случае, когда температура нагрева сляба превышает 1280°C, это больше невыгодно ввиду издержек производства; поэтому верхний предел установлен на 1280°C. Чтобы растворить выделившиеся карбонитриды, предпочтительно, чтобы температура нагрева была в пределах 1200°C или выше.

Далее, нагретый сляб подвергают горячей прокатке в условиях, когда чистовая прокатка заканчивается при температуре в диапазоне точки Ar3 или выше; таким образом, получают горячекатаный материал. Затем горячекатаный материал наматывают в диапазоне температур 600°C или ниже, таким образом получают горячекатаный стальной лист.

В случае, если конечная температура горячей прокатки (температура, при которой завершается чистовая прокатка) ниже точки Ar3, в поверхностном слое происходит выделение карбонитридов из сплава или огрубление зерен, в результате этого прочность поверхностного слоя заметно снижается. Поэтому отличные усталостные свойства не достигаются. Следовательно, чтобы предотвратить ухудшение усталостных свойств, нижний предел температуры завершения горячей прокатки установлен в диапазоне точки Ar3 или выше. Верхний предел температуры завершения особо не ограничивается, однако на практике ее верхний предел составляет примерно 1050°C.

Далее будет описан процесс охлаждения от температуры завершения горячей прокатки до намотки.

В настоящем изобретении, устанавливая температуру намотки в диапазоне 600°C или ниже, подавляют выделение из сплава карбонитридов на стадии горячекатаного стального листа (стадия от горячей прокатки до намотки). Температура намотки важна, и характеристики настоящего изобретения не ухудшаются благодаря временному профилю охлаждения до начала намотки.

Однако в случае, когда соотношение между микроструктурами подбирается так, чтобы установить баланс между удлинением и возможностью раздачи отверстий, которые используются обычно как показатели формуемости стального листа для автомобилей, до желаемого значения, необходимо контролировать временной характер охлаждения от температуры конца прокатки до температуры начала намотки. Например, при увеличении доли феррита удлинение улучшается, однако возможность раздаваемости отверстия ухудшается.

Поэтому в случае, когда производят стальной лист, удлинение которого считается важным, необходимо снижать температуру конца прокатки и проводить охлаждение на воздухе в диапазоне температур непосредственно выше начала температуры образования бейнита (точка Bs), чтобы принудительно вызвать ферритное превращение. В частности, предпочтительно принудительно вызывать ферритное превращение при горячей прокатке. В частности, температура конца прокатки устанавливается в диапазоне от точки Ar3 или выше до значения (точка Ar3 + 50°C) или ниже; таким образом, обработкой можно ввести много деформаций в аустенит до превращения. Затем эти деформации используются как центры зародышеобразования феррита, и температура удерживается в диапазоне, в котором наиболее вероятно протекает ферритное превращение, более точно, от 600 до 680°C, в течение 1-10 секунд. Таким образом, предпочтительно ускорять ферритное превращение. После этой промежуточной выдержки необходимо снова охлаждать и наматывать в диапазоне температур 600°C или ниже.

С другой стороны, в случае, когда получают стальной лист, для которого важной считается возможность раздачи отверстий, эффективно повысить температуру конца прокатки и провести быстрое охлаждение до температуры в диапазоне точки Bs или ниже, чтобы повысить прокаливаемость. В частности, предпочтительно, чтобы микроструктура была более гомогенной и ее механические свойства были менее анизотропными. В частности, температура конца прокатки устанавливается в диапазоне (Ar3 + 50°C) или выше, тем самым во время горячей прокатки ориентация кристаллов выстраивается в заданном направлении. В результате подавляется развитие текстуры. Кроме того, предпочтительно, чтобы для образования однофазной бейнитной структуры температура намотки горячекатаного материала лежала в диапазоне от 300 до 550°C.

В случае, когда температура намотки превышает 600°C, в горячекатаном стальном листе происходит выделение карбонитридов легирующих элементов. Поэтому повышение прочности в результате дисперсионного упрочнения после отжига получается недостаточным и усталостные свойства ухудшаются. Соответственно, верхний предел температуры намотки устанавливается на значение 600°C. Нижний предел особо не задается. При снижении температуры намотки увеличивается количество Ti, Nb, Mo и V в состоянии твердого раствора; таким образом, усиливается повышение прочности благодаря дисперсионному упрочнению во время отжига. Поэтому, чтобы получить характеристики согласно настоящему изобретению, эффективны более низкие температуры намотки. Однако на практике, поскольку стальной лист охлаждают путем водяного охлаждения, нижним пределом становится комнатная температура.

Как описано выше, на стадии горячей прокатки температура намотки контролируется так, чтобы подавить выделение карбонитридов легирующих; таким образом, Ti удерживают в состоянии твердого раствора, одновременно как можно сильнее подавляя количество образованных включений. В горячекатаном стальном листе после намотки предпочтительно, чтобы половина или больше от полного количества имеющегося Ti находилось в состоянии твердого раствора. В этом случае повышение прочности благодаря дисперсионному упрочнению после отжига еще больше усиливается.

Далее, горячекатаный стальной лист подвергают травлению и затем подвергнутый травлению горячекатаный стальной лист подвергают первой дрессировке при степени удлинения в диапазоне от 0,1 до 5,0%.

Опишем причину ограничений удлинения во время первой дрессировки после травления.

В настоящем изобретении важным условием получения является проведение первой дрессировки при удлинении в диапазоне от 0,1 до 5,0%. Подвергая горячекатаный стальной лист дрессировке, формируются деформации на поверхности стального листа. Во время отжига на последующем этапе зародыши карбонитридов легирующих с наибольшей вероятностью образуются на дислокациях, возникших в результате этих деформаций; таким образом, поверхностный слой становится более твердым. В случае, когда степень удлинения при дрессировке меньше 0,1%, не обеспечивается достаточно деформаций, в результате твердость поверхностного слоя Hvs не повышается. С другой стороны, в случае, когда степень удлинения при дрессировке превышает 5,0%, деформации образуются не только в поверхностном слое, но также и в центральной части стального листа, в результате ухудшается способность стального листа к обработке. В типичном стальном листе феррит рекристаллизуется на последующем отжиге, и таким образом улучшается удлинение или способность к раздаваемости отверстия. Однако в случае, когда компонентный состав соответствует настоящему изобретению и намотка проводится в диапазоне температур 600°C или ниже, Ti, Nb, Mo и V, которые находятся в состоянии твердого раствора в горячекатаном стальном листе, резко замедляют рекристаллизацию феррита из-за отжига, тем самым удлинение и способность к раздаваемости отверстия после отжига не улучшаются. Поэтому верхний предел степени удлинения при дрессировке устанавливается на 5,0%. Деформации образуются в соответствии со степенью удлинения при дрессировке. Что касается улучшения усталостных свойства, дисперсионное твердение в стальном листе во время отжига протекает в поверхностном слое и вблизи него в соответствии с содержанием деформаций в поверхностном слое стального листа. Поэтому предпочтительно, чтобы степень удлинения была в диапазоне 0,4% или выше. Кроме того, что касается способности стального листа к обработке, чтобы не допустить ухудшения обрабатываемости из-за деформаций, образованных в стальном листе, предпочтительно, чтобы степень удлинения составляла 2,0% или меньше.

Из результатов фиг. 2 можно установить, что в случае, когда степень удлинения при дрессировке лежит в диапазоне от 0,1 до 5,0%, Hvs/Hvc улучшается до значений 0,85 или выше. Кроме того, можно также установить, что в случае, когда дрессировка не проводится (степень удлинения при дрессировке равна 0%), или в случае, когда степень удлинения при дрессировке превышает 5%, выполняется Hvs/Hvc<0,85.

Из результатов фиг. 3 можно установить, что в случае, когда степень удлинения при первой дрессировке лежит в диапазоне от 0,1 до 5,0%, получается отличное удлинение. Кроме того, можно также установить, что в случае, когда степень удлинения при первой дрессировке превышает 5,0%, ухудшается удлинение, и ухудшается формуемость под прессом. Из результатов фиг. 4 можно установить, что в случае, когда удлинение при первой дрессировке равно 0% или выше 5%, ухудшается коэффициент запаса усталостной прочности.

Из результатов фиг. 3 и 4 можно установить, что в случае, когда степень удлинения при дрессировке лежит в диапазоне от 0,1 до 5,0%, получаются по существу такие же удлинение и коэффициент запаса усталостной прочности, как если бы пределы прочности на растяжение были по существу одинаковыми. Можно установить, что в случае, когда степень удлинения при дрессировке превышает 5% (область сильной дрессировки), удлинение низкое и коэффициент запаса усталостной прочности также низкий по сравнению с соответствующими параметрами стального листа согласно настоящему изобретению, имеющему тот же уровень предела прочности на растяжение.

Далее, горячекатаный стальной лист после проведения первой дрессировки подвергают отпуску. Кроме того, в целях корректировки формы можно применять правку.

В настоящем изобретении целью проведения отжига является не отпуск твердой фазы, а выделение Ti, Nb, Mo и V в виде карбонитридов легирующих элементов - Ti, Nb, Mo и V, которые находятся в форме твердого раствора в горячекатаном стальном листе. Соответственно, на этапе отжига важно контролировать максимальную температуру нагрева (Tmax) и время выдерживания. Максимальная температура нагрева и время выдерживания регулируются так, чтобы находиться в заданных диапазонах; тем самым повышают не только предел прочности на растяжение и предел текучести, но также повышают твердость поверхностного слоя. В результате улучшаются усталостные свойства и ударные свойства. В случае, когда температура и время выдерживания на этапе отжига ненадлежащие, карбонитриды не выделяются или выделенные карбонитриды укрупняются. Поэтому максимальная температура нагрева и время выдерживания ограничиваются следующим образом.

В настоящем изобретении максимальная температура нагрева во время отжига устанавливается в диапазоне от 600 до 750°C. В случае, когда максимальная температура нагрева ниже 600°C, время, необходимое для выделения карбонитридов сплава, резко повышается, в результате затрудняется производство стального листа на оборудовании непрерывного отжига. Поэтому нижний предел температуры установлен на 600°C. Кроме того, в случае, когда максимальная температура нагрева превышает 750°C, происходит огрубление карбонитридов сплава, тем самым повышение прочности в результате дисперсионного упрочнения обеспечивается в недостаточной степени. Кроме того, в случае, когда максимальная температура нагрева находится в диапазоне точки Ac1 или выше, температура лежит в двухфазной области феррита и аустенита, тем самым повышение прочности благодаря дисперсионному твердению обеспечивается в недостаточной степени. Поэтому верхний предел температуры установлен на 750°C. Основной целью отжига является не отпуск твердой фазы, а выделение Ti, который находится в горячекатаном стальном листе в состоянии твердого раствора. При этом конечная прочность определяется легирующими компонентами стального материала и долей каждой фазы в микроструктуре горячекатаного стального листа. Однако на улучшение усталостных свойств из-за упрочнения поверхностного слоя и на повышение отношения предела текучести к пределу прочности, которые являются характеристиками настоящего изобретения, легирующие компоненты стального материала и доля каждой фазы в микроструктуре горячекатаного стального листа не влияют.

В результате испытаний было найдено, что в случае, когда время выдерживания (t) во время отжига в диапазоне температур 600°C или выше удовлетворяет следующим выражениям (1) и (2) в отношении максимальной температуры нагрева Tmax при отжиге, достигаются высокий предел текучести и отношение Hvs/Hvc в диапазоне 0,85 или выше.

Из результатов фиг. 5 можно установить, что в случае, когда максимальная температура нагрева лежит в диапазоне от 600 до 750°C, получается отношение Hvs/Hvc 0,85 или выше.

Более того, как показано на фиг. 6, в примерах все стальные листы согласно настоящему изобретению получены в условиях, когда время выдерживания (t) в диапазоне температур 600°C или выше удовлетворяет диапазонам в выражениях (1) и (2). Из оценки результатов по стальным листам согласно настоящему изобретению в примерах можно установить, что в случае, когда время выдерживания (t) удовлетворяет диапазонам в выражениях (1) и (2), получалось отношение Hvs/Hvc 0,85 или выше.

Из примеров можно установить, что в случае, когда Hvs/Hvc составляет 0,85 или больше, коэффициент запаса усталостной прочности становится 0,45 или выше. В случае, когда максимальная температура нагрева лежит в диапазоне от 600 до 750°C, поверхностный слой упрочняется благодаря дисперсионному твердению, тем самым Hvs/Hvc получается равным 0,85 или выше. При установке максимальной температуры нагрева и времени выдерживания в диапазоне температур 600°C или выше в вышеописанных пределах поверхностный слой твердеет в достаточной мере по сравнению с твердостью в центральной части стального листа. В результате, как показано в примерах, коэффициент запаса усталостной прочности повышается до 0,45 или больше. Это объясняется тем, что образование усталостных трещин можно замедлить, делая поверхностный слой тверже. При повышении твердости поверхностного слоя эффект усиливается.

Кроме того, из результатов фиг. 5 можно установить, что в случае, когда максимальная температура нагрева не находится в диапазоне (лежит вне диапазона) 600-750°C, выполняется неравенство Hvs/Hvc<0,85. Кроме того, из примеров можно установить, что даже когда максимальная температура нагрева составляет от 600 до 750°C, неравенство Hvs/Hvc<0,85 выполняется, если температура намотки горячекатаного материала и степень удлинения при дрессировке не соответствуют диапазонам согласно настоящему изобретению.

После этого отпущенный горячекатаный стальной лист подвергают второй дрессировке. Тем самым можно дополнительно улучшить усталостные свойства.

Во время второй дрессировки степень удлинения предпочтительно устанавливать в диапазоне от 0,2 до 2,0%, более предпочтительно в диапазоне от 0,5 до 1,0%. В случае, когда степень удлинения меньше 0,2%, шероховатость поверхности не улучшается в достаточной степени и не происходит деформационного упрочнения только поверхностного слоя. В результате могут быть случаи, когда усталостные свойства не улучшены в достаточной степени. Поэтому предпочтительно, чтобы нижний предел удлинения был установлен на 0,2%. С другой стороны, в случае, когда степень удлинения превышает 2,0%, стальной лист твердеет слишком сильно и как результат могут быть ситуации, когда ухудшается формуемость под прессом. Кроме того, например, в экспериментальном примере L-a из описываемых ниже примеров, где степень удлинения при второй дрессировке после отжига составляет 2,5%, достигается характеристика удлинения - 17%, что ниже удлинения в остальных экспериментальных примерах. Могут быть случаи, когда удлинение ухудшается, как в экспериментальном примере L-a. Поэтому предпочтительно, чтобы верхний предел был равен 2,0%.

Компонентный состав, включающий легирующие элементы, и условия получения точно контролируются вышеописанным образом, тем самым можно получить высокопрочный стальной лист, имеющий отличные усталостные свойства и безопасность при столкновении, чего нельзя достичь в уровне техники, и имеет предел прочности на растяжение в диапазоне 590 МПа или выше.

Способ получения стального листа с защитным покрытием, полученным погружением, согласно настоящему изобретению включает в себя: этап получения горячекатаного стального листа, как в случае вышеописанного способа получения высокопрочного стального листа согласно настоящему изобретению; этап кислотного травления горячекатаного стального листа; этап проведения первой дрессировки горячекатаного стального листа при степени удлинения в диапазоне от 0,1 до 5,0%; этап отжига горячекатаного стального листа в условиях, когда максимальная температура нагрева (Tmax°C) составляет от 600 до 750°C, и время выдерживания (t секунд) в диапазоне температур 600°C или выше удовлетворяет выражениям (1) и (2), и нанесение покрытия погружением в расплав, чтобы получить слой защитного покрытия на поверхности горячекатаного стального листа, получая таким образом стальной лист с защитным покрытием; и этап второй дрессировки горячекатаного стального листа.

Этап до получения горячекатаного стального листа, этап кислотного травления, этап проведения первой дрессировки и отжиг проводятся в тех же условиях, как в вышеописанном способе получения высокопрочного стального листа согласно настоящему изобретению.

Условия покрытия при погружении в расплав особо не ограничиваются, применяется хорошо известный метод. В качестве электролитически осаждаемых элементов могут применяться, например, любой из цинка и алюминия или оба.

Во время второй дрессировки степень удлинения предпочтительно устанавливается в диапазоне от 0,2 до 2,0%, более предпочтительно в диапазоне от 0,5 до 1,0%. Тем самым, как показано на фиг. 7, усталостная прочность еще больше улучшается, и можно дополнительно улучшить коэффициент запаса усталостной прочности. Есть основания полагать, что это объясняется тем, что поверхностный слой дополнительно твердеет в результате деформационного упрочнения поверхностного слоя стального листа благодаря дрессировке. В случае, если степень удлинения меньше 0,2%, могут быть ситуации, когда не достигается достаточное деформационное упрочнение. Поэтому предпочтительно, чтобы нижний предел степени удлинения был установлен на 0,2%. В случае, если степень удлинения превышает 2,0%, могут быть ситуации, когда не устанавливается улучшение коэффициента запаса усталостной прочности, и, кроме того, могут быть также случаи, когда удлинение ослабляется. Поэтому предпочтительно, чтобы предел был равен 2,0%.

Способ получения предлагаемого настоящим изобретением стального листа с легированным защитным покрытием, полученным погружением, включает в себя: этап получения горячекатаного стального листа аналогично вышеописанному способу получения высокопрочного стального листа по настоящему изобретению; этап кислотного травления горячекатаного стального листа; этап проведения первой дрессировки горячекатаного стального листа при степени удлинения в диапазоне от 0,1 до 5,0%; этап отжига горячекатаного стального листа в условиях, где максимальная температура нагрева (Tmax°C) лежит в диапазоне 600-750°C, а время выдерживания (t секунд) в диапазоне температур 600°C или выше удовлетворяет выражениям (1) и (2), погружение в горячий расплав, чтобы получить слой защитного покрытия на поверхности горячекатаного стального листа, получая тем самым стальной лист с защитным покрытием, и проведение легирующей обработки стального листа с защитным покрытием, чтобы превратить слой защитного покрытия в легированный слой защитного покрытия; и этап проведения второй дрессировки стального листа с защитным покрытием, на котором проводилась легирующая обработка.

Этап до получения горячекатаного стального листа, этап кислотного травления, этап проведения первой дрессировки и отжиг проводятся в тех же самых условиях, что и в описанном выше способе получения высокопрочного стального листа согласно настоящему изобретению. Кроме того, этап погружения в горячий расплав проводится в тех же условиях, что и в вышеописанном способе получения стального листа с защитным покрытием, полученным погружением, согласно настоящему изобретению.

Условия легирующей обработки особо не ограничиваются, и применяется хорошо известный метод.

Во время второй дрессировки степень удлинения предпочтительно устанавливается в диапазоне от 0,2 до 2,0%, более предпочтительно в диапазоне от 0,5 до 1,0%. Тем самым можно дополнительно улучшить коэффициент запаса усталостной прочности. В случае, когда степень удлинения меньше 0,2%, могут быть ситуации, когда не получится достаточное деформационное упрочнение. Поэтому предпочтительно, чтобы нижний предел степени удлинения был 0,2%. В случае, когда степень удлинения превышает 2,0%, могут быть ситуации, когда улучшение коэффициента запаса усталостной прочности не подтверждается, и, кроме того, могут быть также случаи, когда удлинение ослабляется. Поэтому предпочтительно, чтобы предел был равен 2,0%.

Примеры

Далее описываются примеры настоящего изобретения.

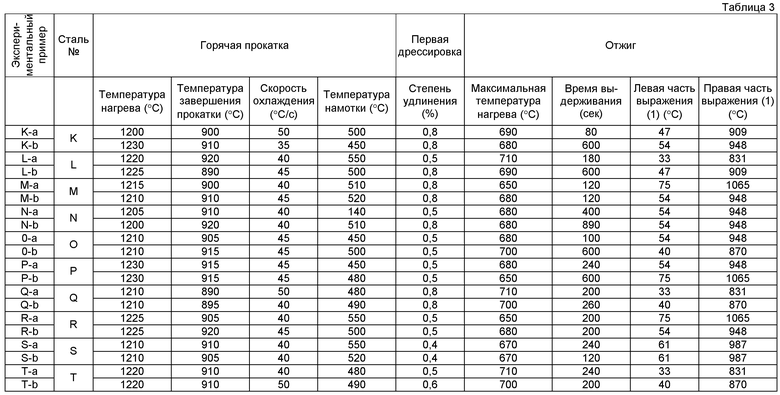

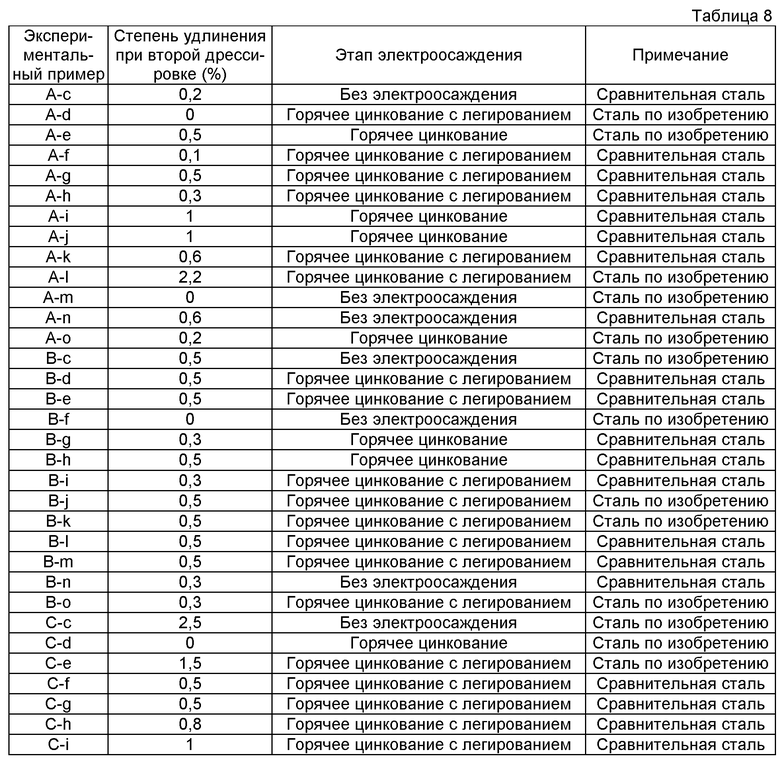

Используя стальные материалы (слябы) с номерами от A до Z, приведенные в таблице 1, получали стальные листы в условиях, указанных в таблицах 2-8. При этом Ar3 в таблице 1 есть значение, рассчитанное из следующего выражения (3). Все композиционные отношения (содержание каждого элемента) представлены в мас.%, а подчеркнутые величины означают выход за пределы диапазона согласно настоящему изобретению.

При этом символы элементов в выражении (3) означают содержание элементов в мас.%.

Горячая прокатка, намотка, кислотное травление, первая дрессировка, отжиг и вторая дрессировка проводились в указанном порядке; в результате были получены высокопрочные стальные листы. Все толщины горячекатаных листовых материалов после горячей прокатки были установлены на 3,0 мм. Скорость повышения температуры во время отжига была установлена на 5°C/с, и скорость охлаждения от максимальной температуры нагрева была установлена на 5°C/с.

Кроме того, для некоторых экспериментальных примеров, после отжига были проведены гальванизация и легирующая обработка, чтобы получить горячеоцинкованные стальные листы и легированные горячеоцинкованные стальные листы. При этом в случае, когда получали горячеоцинкованные стальные листы, после горячего цинкования проводилась вторая дрессировка, а в случае, когда получали легированные горячеоцинкованные стальные листы, вторую дрессировку проводили после легирующей обработки.

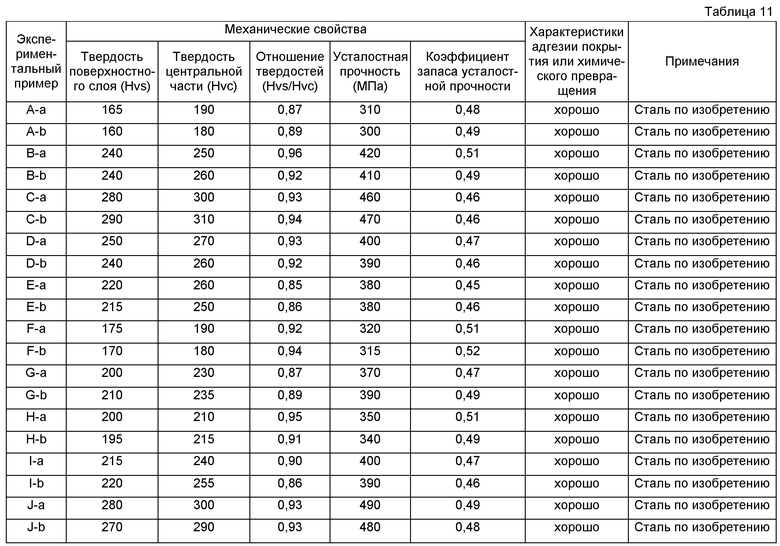

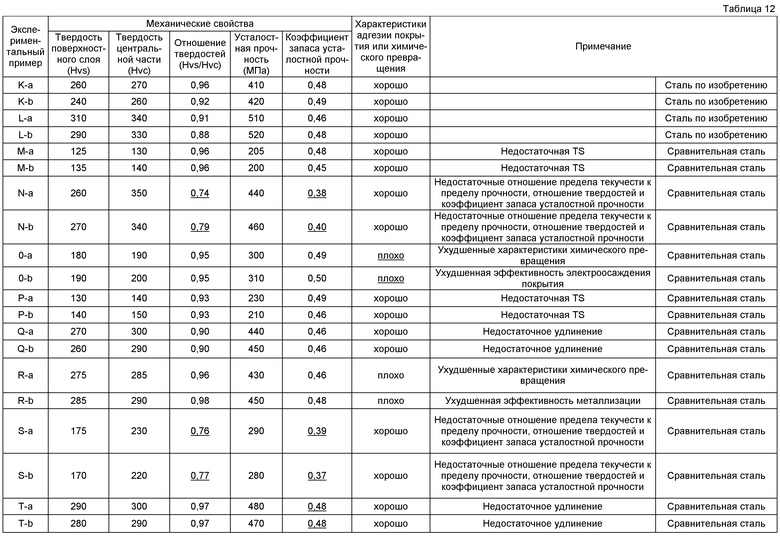

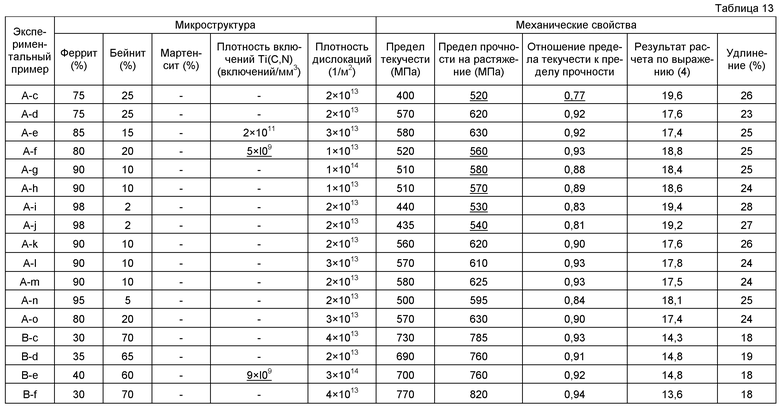

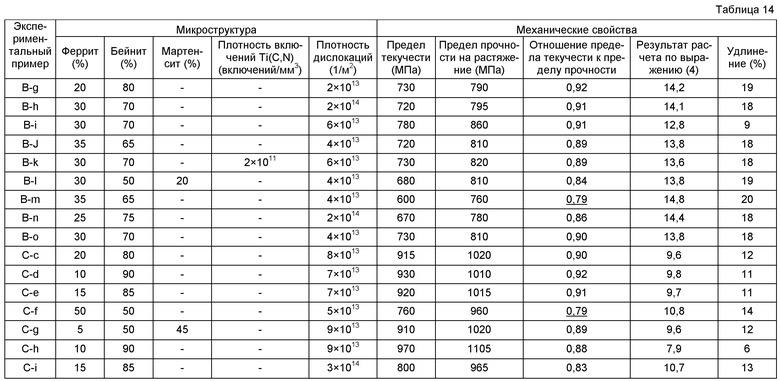

В экспериментальных примерах из таблиц 2-5 стальные листы получали в целях выяснения критичности диапазонов содержания компонентов в стальных листах по настоящему изобретению. Поэтому условия получения устанавливались в диапазонах согласно настоящему изобретению. С другой стороны, в экспериментальных примерах из таблиц 6-8 стальные листы получали в целях выяснения критичности диапазонов условий получения согласно настоящему изобретению. Поэтому использовались слябы номеров с A по C, содержание компонентов в которых лежало в диапазонах согласно настоящему изобретению.

Свойства полученных стальных листов оценивали следующими способами.

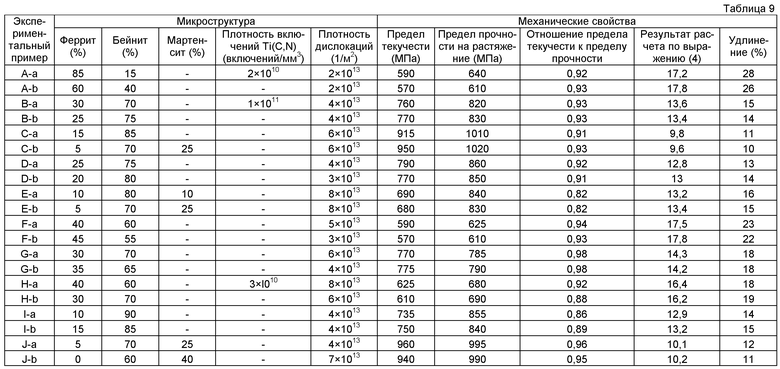

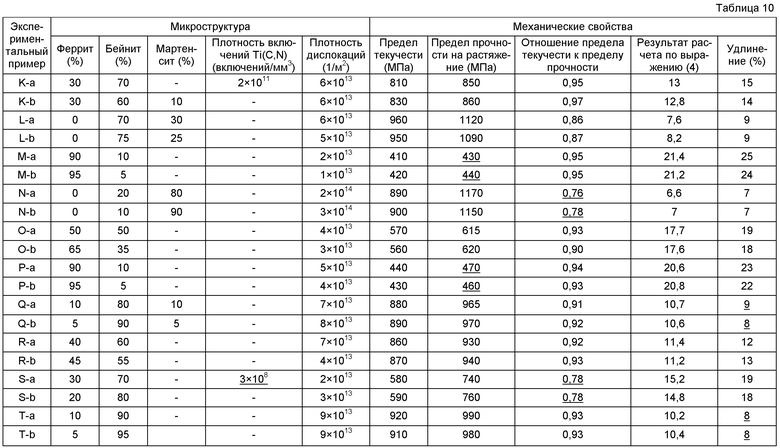

Микроструктура

В соответствии со способом, описанным в этом варианте осуществления, с участка, лежащего на 1/4 толщины листа (на глубине 1/4 толщины листа) внутрь от поверхности стального листа, отбирали образцы и затем рассматривали их микроструктуры. После этого микроструктуры идентифицировали и долю площади каждой структуры измеряли методом анализа изображений.

Плотность включений Ti(C,N) и плотность дислокаций измеряли способами, описанными в этом варианте осуществления.

Испытание на растяжение

Готовили образец № 5, описанный в японском промышленном стандарте JIS-Z2201, и проводили испытание на растяжение в соответствии с методикой испытаний, описанной в JIS-Z2241. Таким образом были измерены предел прочности на растяжение (TS), предел текучести (YS) и удлинение стального листа.

Допустимый диапазон удлинения в зависимости от уровня прочности на растяжение был определен из следующего выражения (4), и было оценено удлинение. В частности, допустимый диапазон удлинения был определен как диапазон удлинений, равных или больших, чем значение правой части следующего выражения (4), с учетом баланса с пределом прочности на растяжение:

Твердость

Используя микротестер MVK-E для определения твердости по Виккерсу, производства Akashi Corporation, измеряли твердость по сечению стального листа. В качестве твердости (Hvs) поверхностного слоя стального листа измеряли твердость участка, лежащего на 20 мкм внутрь (на глубине 20 мкм) от поверхности. Кроме того, в качестве твердости (Hvc) центральной части стального листа измеряли твердость участка, лежащего на 1/4 толщины листа (на глубине 1/4 толщины листа) внутрь от поверхности стального листа. Для каждого участка измерение твердости проводили трижды, и за твердость (Hvs и Hvc) принималось среднее по измеренным значениям (среднее значение по n=3). При этом прикладывалась нагрузка 50 грамм-сила.

Усталостная прочность и коэффициент запаса усталостной прочности