Изобретение относится к способу изготовления стальных листов для получения из них деталей с очень высокой механической прочностью после упрочнения в штампе. Известно, что упрочнение закалкой в штампе (press hardening) состоит в нагреве стальных листовых заготовок до температуры начала мартенситного превращения, затем листовые заготовки штампуют в горячем состоянии с выдержкой в прессовом инструменте для получения закалочной микроструктуры. Согласно варианту выполнения способа может проводиться предварительная штамповка в холодном состоянии листовых заготовок до их нагрева и упрочнения в штампе. Такие листовые заготовки могут иметь предварительно нанесённое покрытие, например, из алюминиевого или цинкового сплавов. В этом случае во время нагрева в печи предварительное покрытие связывается в результате диффузии со стальной подложкой и образует соединение, защищающее поверхность детали от обезуглероживания и образования окалины. Это соединение способно к горячей деформации.

Полученные при этом детали применяются, в частности, в качестве конструктивных элементов в автомобилях для демпфирования или абсорбции энергии. Можно указать, например, на применение бамперов, элементов усиления двери или центральной стойки или лонжеронов. Такие упрочнённые в штампе детали могут быть также применены для изготовления инструментов или деталей для сельскохозяйственных машин.

В зависимости от состава стали и скорости охлаждения в прессе механическая прочность может достигать более или менее высокого уровня. В публикации ЕР 2 137 327 раскрыт состав стали, содержащей: 0,040% < C < 0,100%, 0,80% < Mn < 2,00%, Si < 0,30%, S < 0,005%, P < 0,030%, 0,010% ≤ Al ≤ 0,070%, 0,015% <Nb < 0,100%, 0,030% ≤ Ti ≤ 0,080%., N < 0,009%, Cu, Ni, Mo < 0,100%, Ca < 0,006%, что позволяет получить предел прочности Rm при растяжении после упрочнения в штампе, равный 500 МПа.

Получение более высоких уровней прочности раскрыто в публикации FR 2780984, здесь лист из стали с содержанием: 0,15% < C < 0,5%, 0,5% < Mn < 3%, 0,1% < Si < 0,5%, 0,01% < Cr < 1%, Ti < 0,2%, Al и Р < 0,1%, Si < 0,05%, 0,0005% < B < 0,08% позволяет получить прочность Rm свыше 1000, даже 1500 МПа.

Такие значения прочности являются удовлетворительными для многих случаев применения. Однако требования по снижению расхода энергии автомобилем заставляют искать возможности для ещё большего облегчения автомобилей посредством применения деталей с ещё более высоким значением механической прочности, т.е. с прочностью Rm свыше 1800 МПа. Поскольку некоторые детали окрашены и прошли цикл обжига краски, то такая величина должна быть достигнута с или без термообработки в виде обжига.

Однако такой уровень прочности связан, как правило, с микроструктурой, являющейся полностью или в очень большой степени мартенситной. Известно, что такой тип микроструктуры обладает меньшей стойкостью против замедленного растрескивания: после упрочнения в штампе изготовленные детали действительно способны к растрескиванию или разрушению по прошествии некоторого времени при стечении трёх следующих факторов:

- микроструктура, являющаяся большей частью мартенситной,

- достаточное количество диффундирующего водорода. Он может проникнуть во время нагрева листовых заготовок в печи до этапа горячей штамповки и упрочнения в штампе; действительно присутствующий в печи водяной пар может разложиться и адсорбироваться на поверхности листовой заготовки;

- присутствие приложенных или остаточных напряжений достаточного уровня.

Для решения проблемы замедленного растрескивания было предложено строго контролировать атмосферу внутри нагревательных печей и условия вырезания листовых заготовок с возможностью минимизации напряжений. Также было предложено проводить последующие виды термообработки отштампованных в горячем состоянии деталей таким образом, чтобы обеспечивалась дегидрогенизация. Однако такие операции являются обременительными для промышленности, в которой рассчитывают располагать материалом, позволяющим исключать этот риск и избегать таких напряжений и таких дополнительных расходов.

Кроме того было предложено наносить на поверхность стального листа специальные покрытия для уменьшения адсорбции водорода. Однако ведётся поиск более простого способа, обеспечивающего эквивалентную стойкость против замедленного растрескивания.

Следовательно проводится поиск способа изготовления деталей, который позволил бы добиться одновременно очень высокой механической прочности Rm и повышенной стойкости против замедленного растрескивания после упрочнения в штампе, цели, которые априори трудно согласуемы.

С другой же стороны, известно, что составы стали, являющиеся более богатыми обеспечивающими закалку и/или упрочнение элементами (C, Mn, Cr, Mo …), позволяют получать горячекатаные листы с более высокой твёрдостью. Однако такое повышение твёрдости препятствует получению холоднокатаных листов в широком диапазоне толщин, учитывая ограниченную мощность некоторых станов холодной прокатки. Следовательно слишком высокая степень прочности горячекатаного листа не позволяет получить холоднокатаные листы очень малой толщины. Поэтому изыскивается способ, позволяющий обеспечить широкий диапазон толщин холоднокатаного листа.

Однако присутствие обеспечивающих закалку и/или упрочнение элементов в более значительном количестве может иметь последствия при термомеханической обработке в процессе производства, так как возможное изменение некоторых параметров (температура в конце прокатки, температура намотки, изменение скорости охлаждения по ширине прокатанной ленты) может привести к изменению механических свойств внутри листа. Следовательно, необходимо отыскать состав стали, который мало чувствителен к изменению некоторых производственных параметров и обеспечивающий получение листа с хорошей однородностью механических свойств.

Также ведётся поиск состава стали, обеспечивающего возможность беспрепятственного нанесения покрытия, в частности, погружением, таки образом, чтобы лист мог быть получен в разных видах: без покрытия или с покрытием из алюминиевого или цинкового сплава, по требованию конечного потребителя.

Также ведётся поиск способа, позволяющего получать лист, который обладал бы хорошей способностью к механической резке на этапе получения листовых заготовок для упрочнения в штампе, т.е. заготовок, механическая прочность которых не была бы слишком высокой на этом этапе с тем, чтобы исключался износ инструментов при вырезке или вырубке.

Задачей настоящего изобретения является решение совокупности приведённых выше задач посредством экономичного способа изготовления.

Неожиданно авторы изобретения установили, что указанные задачи решаются с помощью листа, состав которого подробно приводится ниже, причём этот лист дополнительно характеризуется специфическим содержанием никеля в приповерхностном слое.

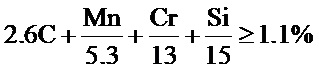

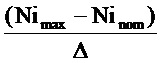

Поэтому предметом изобретения является катаный стальной лист для упрочнения в штампе, в химический состав которого входят (в вес.%): 0,24% < C < 0,38%, 0,40% ≤ Mn ≤3%, 0,10% ≤ Si ≤ 0,70%, 0,015% ≤ Al ≤ 0,070%, 0% ≤ Cr ≤ 2%, 0,25% ≤Ni ≤ 2%, 0,015% ≤ Ti ≤ 0,10%, 0% ≤ Nb ≤ 0,060%, 0,0005% ≤ B ≤ 0,0040%, 0,003% ≤ N ≤ 0,010%, 0,0001% ≤ S ≤ 0,005%, 0,0001% ≤ P ≤ 0,025%, при условии, что содержание титана и азота удовлетворяют выражению: Ti/N > 3,42, а содержания углерода, марганца, хрома и кремния удовлетворяют формуле:

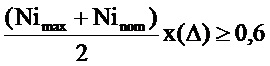

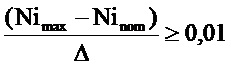

при этом химический состав содержит факультативно один или несколько из следующих элементов: 0,05% ≤ Mo ≤ 0,65%, 0,001% ≤ W ≤ 0,30%, 0,0005% ≤ Ca ≤ 0,005%, остальное – железо и неизбежные при выплавке примеси, причём содержание никеля Nisurf в листе в любой точке приповерхностного слоя на глубине Δ составляет: Nisurf > Ninom, при этом Ninom означает номинальное содержание никеля в стали, Nimax означает максимальное содержание никеля на глубине Δ:

Согласно первому варианту выполнения в состав листовой стали входят (в вес.%): 0,32% ≤ C ≤ 0,36%, 0,40 ≤ Mn ≤ 0,80%, 0,05% ≤ Cr ≤ 1,20%.

Согласно второму варианту выполнения в состав листовой стали входят (в вес.%): 0,24% ≤ С ≤ 0,28%, 1,50% ≤ Mn ≤ 3%.

Содержание кремния в листе составляет предпочтительно 0,50% ≤ Si ≤ 0,60%.

Согласно частному варианту выполнения в состав входят (в вес.%) : 0,30% ≤ Cr ≤ 0,50%.

Предпочтительно листовая сталь содержит (в вес.%): 0,30% ≤ Ni ≤ 1,20%, особо предпочтительно 0,30% ≤ Ni ≤ 0,50%.

Содержание титана составляет предпочтительно 0,020 ≤ Ti.

Предпочтительно листовая сталь содержит: 0,020% ≤ Ti ≤ 0,040%.

Согласно предпочтительному варианту выполнения в состав входят: 0,15% ≤ Мо ≤ 0,25%.

Состав содержит предпочтительно (в вес.%): 0,010 ≤ Nb ≤ 0,060%, особо предпочтительно 0,030% Nb ≤ 0,050%.

Согласно частному варианту выполнения состав содержит (в вес.%): 0,50% ≤ Mn ≤ 0,70%.

Предпочтительно микроструктура стального листа является ферритно-перлитовой.

Согласно предпочтительному варианту выполнения стальной лист является горячекатаным листом.

Предпочтительно, чтобы лист был получен холодной прокаткой с последующим отжигом.

Согласно частному варианту выполнения стальной лист имеет предварительное покрытие из алюминия или алюминиевого сплава или сплава на основе алюминия.

Согласно другому частному варианту выполнения стальной лист имеет предварительное покрытие из цинка или цинкового сплава или сплава на основе цинка.

Согласно другому варианту выполнения стальной лист имеет предварительное покрытие из одного или несколько интерметаллических сплавов с содержанием алюминия, железа и, при необходимости, кремния, при этом предварительно нанесённое покрытие не содержит свободного алюминия, фазы τ5 типа Fe3Si2Al12 и фазы τ6 типа Fe2Si2Al9.

Также предметом изобретения является деталь, полученная упрочнением в штампе из стального листа согласно любому из приведённых выше вариантов выполнения, и имеющая мартенситную или мартенситно-бейнитную структуру.

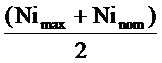

Предпочтительно упрочнённая в штампе деталь имеет номинальное содержание никеля Ninom и отличается тем, что содержание никеля Nisurf в стали в приповерхностном слое превышает содержание Nnom на глубине Δ, а также тем, что Nmax, максимальное содержание никеля на глубине Δ, составляет

Упрочнённая в штампе деталь обладает предпочтительно механической прочностью Rm, которая составляет более или равна 1800 МПа.

Согласно предпочтительному варианту выполнения упрочнённая в штампе деталь имеет покрытие из алюминиевого сплава или сплава на основе алюминия или цинкового сплава или сплава на основе цинка, образующееся в результате диффузии между стальной подложкой и нанесённым ранее покрытием во время термообработки упрочнением в штампе.

Также предметом изобретения является способ изготовления горячекатаного стального листа, включающий в себя последовательные этапы, на которых отливают полуфабрикат с химическим составом по любому из приведённых выше вариантов выполнения, нагревают до температуры от 1250 до 1300°С и выдерживают при ней в течение 20 – 45 минут. Полуфабрикат прокатывают в горячем состоянии до конечной температуры прокатки от 825 до 950°С и получают горячекатаный лист, затем горячекатаный лист сматывают при температуре от 500 до 750°С, после этого очищают от оксидного слоя, образовавшегося на предыдущих этапах.

Кроме того предметом изобретения является способ изготовления холоднокатаного и отожженного листа, отличающийся тем, что он включает в себя последовательные этапы, на которых приготавливают горячекатаный лист, который свёрнут, очищен и изготовлен описанным выше способом, затем этот горячекатаный, свёрнутый и очищенный лист прокатывают в холодном состоянии для получения холоднокатаного листа. После этого холоднокатаный лист отжигают при температуре от 740 до 820°С и получают отожженный холоднокатаный лист.

Согласно предпочтительному варианту выполнения приготавливают лист, прокатанный и изготовленный любым из описанных выше способом, наносят предварительное покрытие непрерывным погружением, причём предварительное покрытие состоит из алюминия, алюминиевого сплава или сплава на основе алюминия или из цинка или цинкового сплава или сплава на основе цинка.

Предпочтительно предметом изобретения является также способ изготовления листа с предварительным покрытием и предварительным связыванием этого покрытия, при котором приготавливают лист, прокатанный одним из описанных выше способов, затем наносят непрерывно предварительное покрытие из алюминиевого сплава или сплава на основе алюминия погружением и проводят предварительную термообработку листа с предварительным покрытием при температуре θ1 в диапазоне от 620 до 680°С и при выдержке в течение времени t1 от 6 до 15 часов таким образом, чтобы в предварительном покрытии не содержались более свободный алюминий, фаза τ5 типа Fe3Si2Al12 и фаза τ6 типа Fe2Si2Al9 и чтобы не произошло аустенитного превращения в стальной подложке, при этом предварительная обработка проводится в печи в атмосфере водорода и азота.

Также предметом изобретения является способ изготовления упрочнённой в штампе детали, включающий в себя последовательные этапы, на которых приготавливают лист, полученный способом согласно любому из описанных выше вариантов выполнения, разрезают этот лист для получения листовой заготовки и факультативно проводят деформацию листовой заготовки холодным штампованием. Листовую заготовку нагревают до температуры от 810 до 950°С для получения полностью аустенитной структуры в стали и помещают листовую заготовку в пресс. Листовую заготовку штампуют в горячем состоянии для получения детали, которую затем выдерживают внутри пресса для упрочнения в результате мартенситного превращения аустенитной структуры.

Также предметом изобретения является применение детали, упрочнённой в штампе с приведёнными выше характеристиками или изготовленной описанным выше способом и служащей для производства конструктивных деталей или элементов жёсткости для автомобилей.

Другие признаки и преимущества изобретения приводятся ниже в описании, служащем в качестве примера и содержащем ссылки на следующие приложенные фигуры:

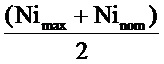

фиг. 1 – схематическое изображение изменения содержания никеля в приповерхностном слое упрочнённых в штампе листов или деталей и некоторые параметры, характеризующие изобретение: Nimax, Nisurf, Ninom, Δ;

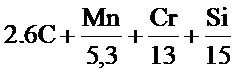

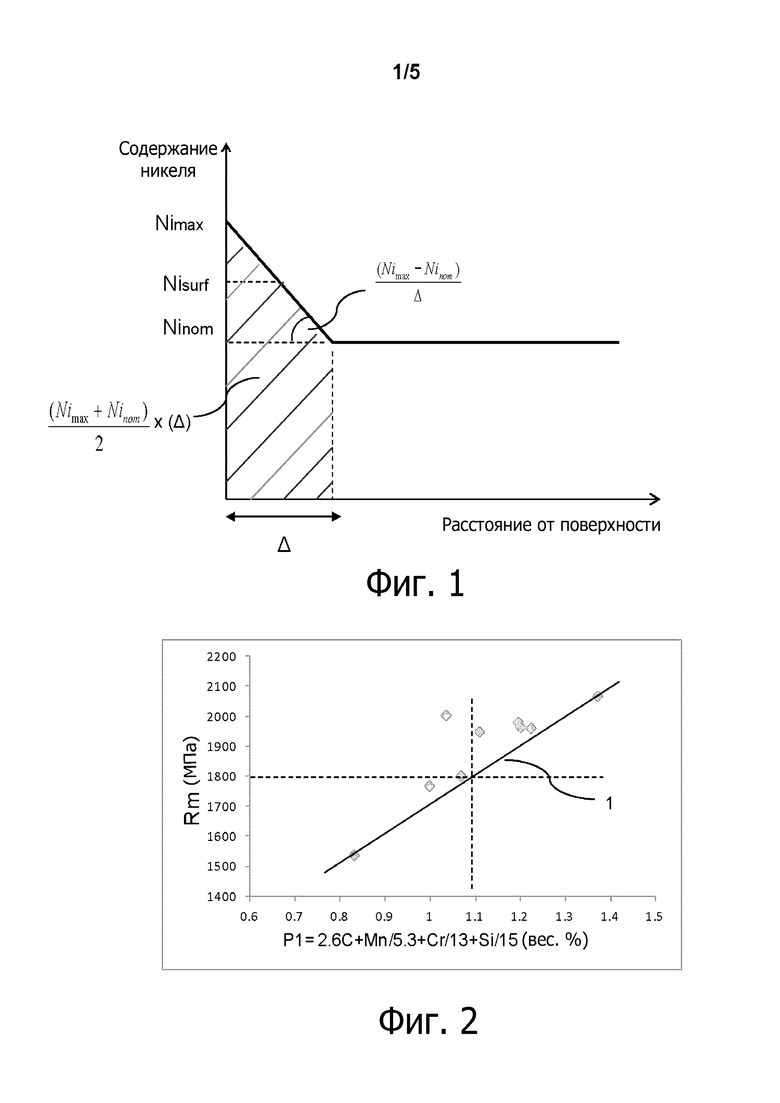

фиг. 2 – механическая прочность отштампованных в горячем состоянии и упрочнённых в штампе деталей в зависимости от комбинации содержаний С, Mn, Cr и Si в листах;

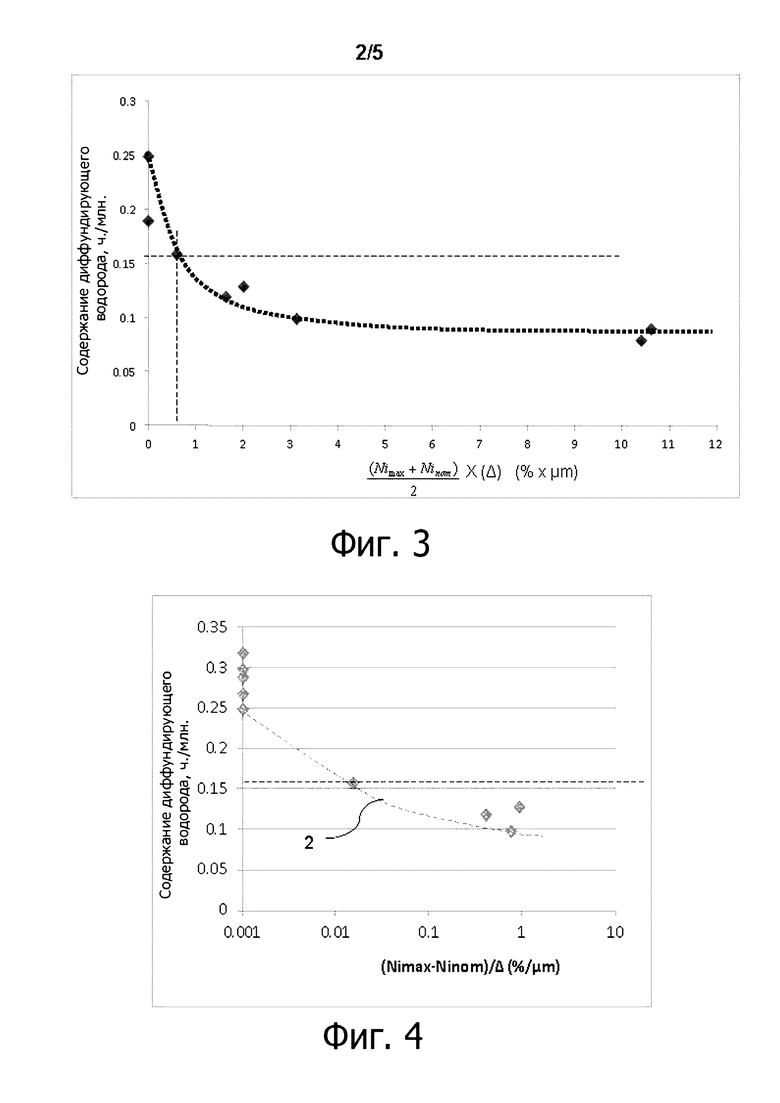

фиг. 3 – содержание диффундирующего водорода, замеренное на деталях, отштампованных в горячем состоянии и упрочнённых в штампе, в зависимости от общего содержания никеля в приповерхностном слое листов;

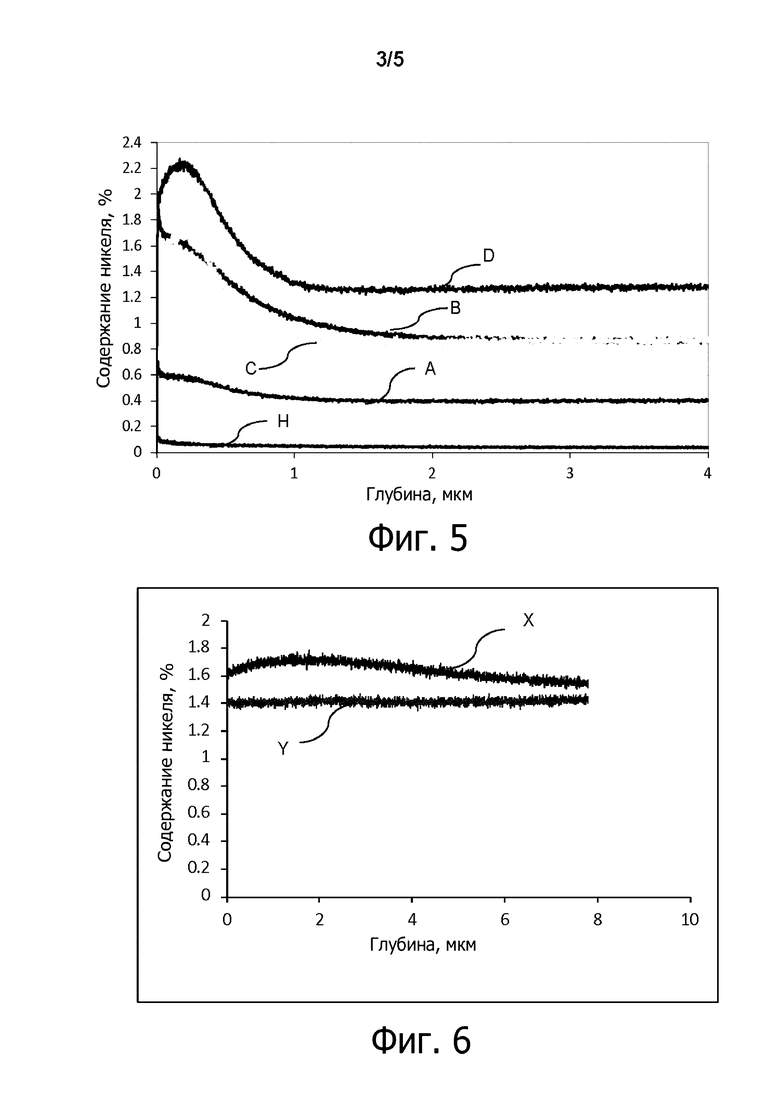

фиг. 4 – содержание диффундирующего водорода, замеренное на деталях, отштампованных в горячем состоянии и упрочнённых в штампе, в зависимости от величины содержания никеля в поверхностном слое листов;

фиг. 5 – изменение содержания никеля в приповерхностном слое стальных листов, имеющих разный состав;

фиг. 6 – изменение содержании никеля в приповерхностном слое стальных листов, имеющих одинаковый состав, после двух вариантов обработки поверхности перед упрочнением в штампе;

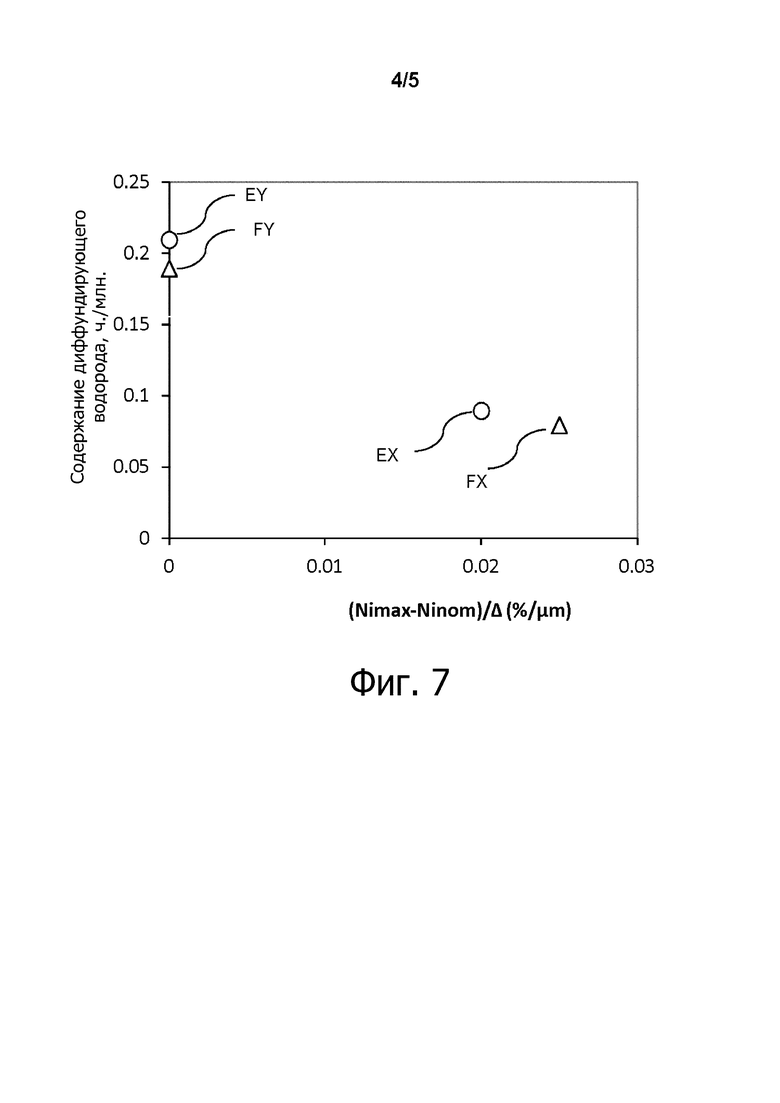

фиг. 7 – изменение содержания диффундирующего водорода в зависимости от величины содержания никеля в поверхностном слое листов после двух вариантов обработки поверхности перед упрочнением в штампе;

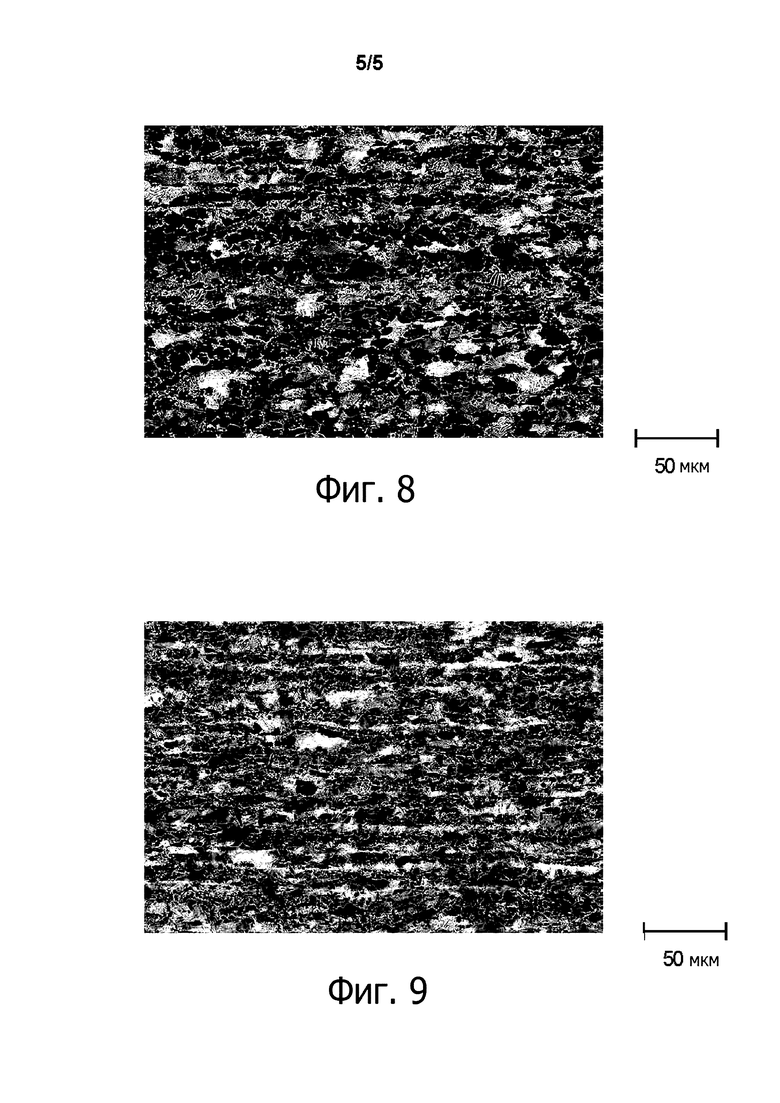

фиг. 8 и 9 – структура горячекатаных листов согласно изобретению.

Толщина стального листа, использованного в способе по изобретению, составляла предпочтительно от 0,5 до 4 мм, это – диапазон толщин, применявшихся, в частности, при изготовлении конструктивных деталей или элементов жёсткости для автомобильной промышленности. Такой лист может быть получен горячей прокаткой или последующей холодной прокаткой с отжигом. Данный диапазон толщин соответствует промышленным инструментам для упрочнения в штампе, а именно в штампе пресса для горячей штамповки.

Предпочтительно в стали содержатся следующие элементы (в вес.%):

- углерод в количестве от 0,24 до 0,38%. Этот элемент оказывает большое влияние на закаливаемость и механическую прочность после охлаждения, за которым следует обработка на аустенизацию. При содержании ниже 0,24 вес.% показатель механической прочности, равный 1800 МПа, не может быть достигнут после упрочнения в штампе закалкой без дополнительного введения дорогостоящих добавок. При содержании свыше 0,38 вес.% возрастает риск замедленного растрескивания, и температура перехода в хрупкое/вязкое состояние, замеренная на основе испытания на изгиб надрезанного образца типа испытания по Шарпи, становится выше -40°С, что свидетельствует о слишком значительном снижении вязкости.

При содержании углерода от 0,32 до 0,36 вес.% становится возможным надёжное получение заданных свойств при сохранении свариваемости на удовлетворительном уровне и при ограничении производственных затрат.

Способность к точечной сварке является особенно высокой при содержании углерода от 0,24 до 0,28 вес.%.

Как будет показано ниже, содержание углерода необходимо также задавать совместно с содержаниями марганца, хрома и кремния.

Помимо своей раскисляющей роли марганец воздействует также на закаливаемость: его содержание должно быть выше 0,40 вес.% с тем, чтобы обеспечивалось достижение температуры Ms начала превращения (аустенита в мартенсит) при охлаждении в штампе, являющейся достаточно низкой, что позволяет увеличить прочность Rm. Ограничение содержания марганца до 3% позволяет получить возросшую стойкость против замедленного растрескивания. Действительно, марганец образует ликвации по границам аустенитных зёрен и повышает риск межзёренного разрушения в присутствии водорода. С другой же стороны, как это будет пояснено ниже, стойкость против замедленного растрескивания обусловлена, в частности, наличием поверхностного, обогащённого никелем слоя. Не связывая себя теорией, можно предположить, что в случае избыточного содержания марганца при нагреве слябов образуется толстый оксидный слой, вследствие чего не хватает времени для достаточной диффузии никеля и его расположения под этим слоем из оксидов железа и марганца.

Содержание марганца определяют предпочтительно совместно с содержанием углерода и, при необходимости, хрома в том случае, когда:

- содержание углерода составляет от 0,32 до 0,36 вес.%, содержание марганца – от 0,40 до 0,80% и содержание хрома – от 0,05 до 1,20%, что позволяет одновременно достигнуть превосходной стойкости против замедленного растрескивания благодаря наличию поверхностного, обогащённого особо эффективно никелем слоя, и очень хорошую способность к механической резке листов. В идеале содержание марганца должно составлять от 0,50 до 0,70%, что позволит совместить повышенную механическую прочность и стойкость против замедленного растрескивания;

- содержание углерода составляет от 0,24 до 0,28% в сочетании с содержанием марганца от 1,50 до 3%, способность к точечной сварке особенно высока.

При таких диапазонах содержания становится возможным получить температуру Ms начала превращения (аустенита в мартенсит) при охлаждении до около 320 – 370°С, что позволяет гарантировать получение упрочнённых нагревом деталей с достаточно высокой прочностью.

- Содержание кремния в стали должно составлять от 0,10 до 0,70 вес.%; содержание кремния свыше 0,10% обеспечивает дополнительное упрочнение и способствует раскислению жидкой стали. Однако его содержание должно ограничиваться 0,70% для исключения избыточного образования поверхностных оксидов во время нагрева и/или отжига и снижения способности к нанесению покрытия погружением.

Содержание кремния предпочтительно превышает 0,50%, что необходимо для исключения смягчения свежего мартенсита, которое может произойти при нахождении детали в прессовом инструменте после мартенситного превращения. Предпочтительно содержание кремния составляет менее 0,60% с тем, чтобы температура превращения (феррита + перлита в аустенит) при нагреве Ас3 не была слишком высокой. В противном случае это вынудит к повторному нагреву листовых заготовок перед горячей штамповкой до более высокой температуры, что снизит производительность способа.

- При своём количестве свыше или равном 0,015% алюминий является элементом, способствующим раскислению жидкого металла во время выплавки и осаждению азота. Если его содержание превысит 0,070%, то могут образоваться грубозернистые алюминаты в процессе выплавки, снижающие вязкость. Оптимально, чтобы его содержание составляло от 0,020 до 0,060%

- Хром повышает закаливаемость и способствует получению требуемого уровня прочности Rm после упрочнения в штампе. При содержании сверх 2 вес.% хром воздействует на однородность механических свойств в детали, упрочнённой в штампе. В количестве предпочтительно от 0,05 до 1,20% этот элемент способствует увеличению прочности. Предпочтительно добавка хрома в количестве от 0,30 до 0,50% позволяет влиять на механическую прочность и замедленное растрескивание при ограничении стоимости добавки. Если содержание марганца является достаточным, т.е. составляет от 1,50 до 3%, то считается, что добавка хрома является необязательной, так как достигаемая благодаря марганцу закаливаемость принимается как достаточная.

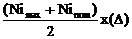

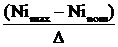

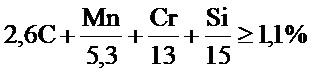

Помимо условий, действительных для каждого из охарактеризованных выше элементов С, Mn, Cr, Si, авторы изобретения установили также, что эти элементы должны быть совместно уточнены; действительно на фиг. 2 наглядно показана механическая прочность упрочнённых в штампе листовых заготовок при разных составах стали и при переменных содержаниях углерода (от 0,22 до 0,36%), марганца (от 0,4 до 2,6%), хрома (от 0 до 1,3%) и кремния (от 0,1 до 0,72%) в зависимости от параметра P1 =

Приведённые на фиг. 2 данные относятся к листовым заготовкам, нагретым в аустенитной области до температуры от 850 до 900 0С, выдержанным при этой температуре в течение 150 с, подверженным горячей штамповке и закалённым выдержкой в инструменте. Во всех случаях структура деталей, полученных горячей штамповкой, была полностью мартенситной. Прямая 1 означает нижнюю огибающую для результатов механической прочности. Несмотря на разброс из-за разнообразия изучавшихся составов представляется, что минимальная величина 1800 МПа достигается в том случае, когда параметр Р1 превышает 1,1%. При соблюдении этого условия температура Ms превращения во время охлаждения в штампе составляет менее 365°С. При таких условиях доля произвольно отпущенного мартенсита при выдержке в прессовом инструменте является чрезвычайно ограниченной, вследствие чего очень большое количество не отпущенного мартенсита позволяет получить высокий уровень механической прочности.

- Титан обладает сильным сродством к азоту. С учётом содержания азота в сталях согласно изобретению содержание титана должно быть более или равно 0,015% для обеспечения эффективного выделения. При количестве свыше 0,020 вес.% титан предохраняет бор так, что он присутствует в свободном виде и оказывает своё полное влияние на закаливаемость. Его содержание должно превышать 3,42N, причём такое количество определяют посредством стехиометрии выделения NiN так, чтобы исключалось присутствие свободного азота. Однако при содержании свыше 0,10% присутствует опасность образования в жидкой стали крупных нитридов титана, которые отрицательно сказываются на вязкости. Предпочтительно содержание титана составляет от 0,020 до 0,040%, что необходимо для образования мелких нитридов, ограничивающих рост аустенитных зёрен во время нагрева листовых заготовок перед горячей штамповкой.

- При содержании сверх 0,010 вес.% ниобий образует карбонитриды ниобия, которые также способны ограничить рост аустенитных зёрен при нагреве листовых заготовок. Его содержание должно ограничиваться 0,060% ввиду его способности ограничивать рекристаллизацию при горячей прокатке, из-за чего возрастают прокатные усилия и сложность изготовления. Оптимальные результаты достигаются при содержании ниобия от 0,030 до 0,050%.

- При содержании свыше 0,0005 вес.% бор очень существенно повышает закаливаемость. Диффундируя по границам аустенитных зёрен, он благотворно влияет, предупреждая межзёренную ликвацию фосфора. Свыше 0,0040% этот эффект достигается полностью.

- Содержание азота свыше 0,003% позволяет получить выделение TiN, Nb(CN) или (Ti, Nb) (CN), упоминавшиеся выше и ограничивающие рост аустенитного зерна. Однако это содержание должно ограничиваться величиной 0,010% с тем, чтобы можно было исключить образование крупных выделений.

- Факультативно в листовой стали может содержаться молибден в количестве от 0,05 до 0,65 вес.%; этот элемент образует совместное выделение с ниобием и титаном. Эти выделения термически очень стойкие, способствуют ограничению роста аустенитного зерна при нагреве. Оптимальный эффект достигается при содержании молибдена от 0,15 до 0,25%.

- Факультативно в стали может содержаться также вольфрам в количестве от 0,001 до 0,30 вес.%. При указанных количествах этот элемент также повышает закаливаемость и способность к упрочнению благодаря образованию карбидов.

- Факультативно в стали может также содержаться кальций в количестве от 0,0005 дол 0,005%; связываясь с водородом и серой, кальций позволяет избежать образования включений крупного размера, влияющих негативно на вязкость листов и полученных из них деталей.

- В избыточном количестве сера и фосфор повышают хрупкость. Поэтому весовое содержание серы ограничено 0,005% для исключения избыточного образования сульфидов. Однако стараться обеспечить чрезвычайно низкое содержание серы, т.е. менее 0,001%, бесполезно и дорогостояще, поскольку оно не приносит дополнительной пользы.

По схожим соображениям содержание фосфора составляет от 0,001 до 0,025 вес.%. При избыточном содержании этот элемент вызывает ликвации по границам аустенитных зёрен и увеличивает риск замедленного растрескивания вследствие межзёренного разрушения.

- Никель является важным для изобретения элементом; действительно авторы изобретения установили, что этот элемент в количестве от 0,25 до 2 вес.%, очень резко снижает чувствительность к замедленному разрушению в том случае, когда его концентрация приходится на поверхность листа или детали в специфическом виде:

для этого следует обратиться к фиг. 1, на которой схематически приведены некоторые характерные параметры изобретения; здесь нанесены изменения содержания никеля в стали в приповерхностном слое листа и отмечено обогащение на поверхности. В целях удобства показана только одна из поверхностей листа, само собой разумеется, что ниже описание распространяется и на другую поверхность этого листа. В стали никель Ninom содержится в номинальном количестве. Благодаря способу изготовления, который будет описан ниже, стальной лист обогащён никелем в приповерхностном слое до максимального значения Nimax. Это максимальное количество Nimax может находиться на поверхности листа, как показано на фиг. 1, или слегка под этой поверхностью; несколько десятков или сотен нанометров – под этой поверхностью, однако это не меняет приводимого ниже описания и результаты по изобретению. Также изменения содержания никеля могут быть нелинейными, как схематически показано на фиг.1, но может иметь характерный профиль, обусловленный явлениями диффузии. Тем не менее, приводимое ниже определение для характеристических параметров действительно также и для такого типа профиля. Обогащённая никелем поверхностная зона отличается следовательно тем, что в любой точке локальное содержание никеля Nisurf в стали составляет: Nisurf > Ninom. Эта обогащённая зона имеет глубину Δ.

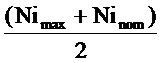

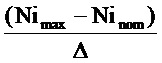

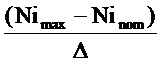

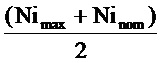

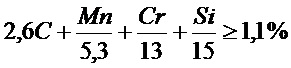

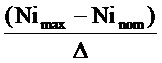

Неожиданно авторы изобретения обнаружили, что стойкость против замедленного растрескивания достигается при учёте двух характеристических параметров Р2 и Р3 обогащённой поверхностной зоны, при этом они должны выполнять критические условия. В первую очередь определяют:

P2 =

Первый параметр характеризует общее содержание никеля в обогащённом слое Δ и соответствует заштрихованному участку на фиг. 1.

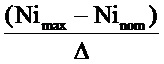

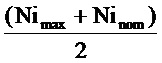

Второй параметр Р3 охарактеризован посредством:

P3 =

Этот второй параметр характеризует средний градиент концентрации никеля, т.е. степень обогащения в слое Δ.

Авторы изобретения исследовали условия, при которых предупреждается замедленное растрескивание деталей с очень высокой механической прочностью, обеспеченной упрочнением в штампе. Напомним, что этот способ отличается тем, что нагревают стальные листовые заготовки без покрытия или с предварительным металлическим покрытием (из алюминия или алюминиевого сплава, цинка или цинкового сплава), после этого их размещают в прессе для горячей штамповки. На этапе нагрева водяной пар, присутствующий при необходимости в небольшом количестве в печи, адсорбируется на поверхности листовой заготовки. Образующийся при разложении воды водород может раствориться в стальной подложке, являющейся аустенитной при высокой температуре. Проникновению водорода способствует печная атмосфера, характеризующаяся повышенной точкой росы, значительными температурой аустенизации и длительностью выдержки. При охлаждении растворимость водорода очень резко падает. При возврате к комнатной температуре покрытие, образовавшееся сплавлением между металлическим предварительным покрытием и стальной подложкой, образует практически герметичный барьер против десорбции водорода. Однако значительное содержание диффундирующего водорода увеличивает риски замедленного растрескивания стальной подложки с мартенситной структурой. Однако авторы изобретения отыскали средства, позволяющие снизить содержание водорода, диффундирующего в отштампованную в горячем состоянии деталь, до очень низкого уровня, т.е. до уровня, составляющего менее или равного 0,16 части на миллион. Этот уровень может гарантировать отсутствие трещин на детали, нагруженной на изгиб при напряжении, равном напряжению на пределе упругости материала, на протяжении 150 часов.

Авторы изобретения установили, что такой результат достижим в том случае, когда поверхность отштампованной в горячем состоянии детали или поверхность листа или листовой заготовки до горячей штамповки характеризуется следующими специфическими признаками:

- на фиг. 3, предназначенной для деталей, упрочнённых в штампе и имеющих прочность Rm от 1800 до 2140 МПа, показано, что содержание диффундирующего водорода зависит от приведённого выше параметра Р2. Содержание диффундирующего водорода, составляющее менее 0,16 частей на миллион, получают в том случае, когда:

при этом Δ выражено в микронах, содержания Nmax, Nnom выражены в весовых процентах.

- Для тех же упрочнённых в штампе деталей, для которых действительна фиг. 4, авторы изобретения выявили, что содержание диффундирующего водорода, составляющее менее 0,16 части на миллион, было достигнуто в том случае, когда обогащение слоя Δ никелем достигло критической величины по отношению к номинальному содержанию Ninom, т.е. тогда, когда параметр Р3 удовлетворял выражению:

при этом единицы являются теме же, что и для параметра Р2. На фиг. 4 построена кривая, которая соответствует нижней огибающей для результатов.

Не связывая себя теорией, можно предположить, что эти характеристики выражают барьерный эффект против проникновения водорода внутрь листа при высокой температуре, в частности, в результате обогащения никелем по прежним границам аустенитных зёрен, которые препятствуют диффузии водорода.

Остальное состава стали приходится на железо и неизбежные при выплавке примеси.

Ниже описывается способ согласно изобретению, при котором отливают полуфабрикат, состав которого приведён выше. Этот полуфабрикат может иметь вид сляба толщиной обычно от 200 до 250 мм или вид тонкого сляба, обычная толщина которого составляет порядка нескольких десятков миллиметров, или любой другой подходящий вид. Полуфабрикат нагревают до температуры от 1250 до 1300°С и выдерживают в этом температурном интервале в течение 20 – 45 минут. В результате реакции с кислородом печной атмосферы образуется – учитывая состав стали по изобретению – оксидный слой, богатый по существу железом и марганцем, в котором растворимость никеля очень низкая, и никель сохраняется в металлическом виде. Одновременно с ростом этого оксидного слоя происходит диффузия никеля к поверхности раздела между оксидом и стальной подложкой, способствуя таким образом образованию в стали богатого никелем слоя. На этом этапе толщина указанного слоя зависит, в частности, от номинального содержания никеля в стали и от заданного режима температуры и выдержки. Во время последующего производственного цикла этот изначально обогащённый слой одновременно претерпевает:

- уменьшение толщины, обусловленное величиной обжатия на последующих этапах прокатки,

- увеличение толщины ввиду выдержки листа при высокой температуре на последующих этапах изготовления. Однако такое увеличение толщины происходит в меньшей степени, чем на этапе нагрева слябов.

Цикл производства горячекатаного листа обычно содержит:

- этапы горячей прокатки (прокатка на обжимном стане, чистовая обработка) в температурном диапазоне от 1250 до 825°С,

- этап сматывания в температурном диапазоне от 500 до 750°С.

Авторы изобретения выяснили, что изменение параметров горячей прокатки и намотки в охарактеризованных изобретением диапазонах не изменяет существенно механические свойства, поэтому способ допускает определённое изменение этих диапазонов без существенного влияния на произведённые изделия.

На этом этапе горячекатаный лист, толщина которого может составлять обычно 1,5 – 4,5 мм, очищают способом, известным самим по себе, при этом удаляется только оксидный слой, так что богатый никелем слой сохраняется в приповерхностном слое листа.

- В том случае, когда требуется получить более тонкий лист, проводится холодная прокатка при соответствующей степени обжатия, например, в пределах 30 – 70%, затем следует отжиг при температуре обычно от 740 до 820°С для достижения рекристаллизации наклёпанного металла. После такой термообработки лист может быть охлаждён для получения листа без покрытия или с покрытием в результате непрерывного пропускания через ванну для погружения, согласно известным способам, и наконец охлаждают.

Авторы изобретения выяснили, что среди подробно описанных здесь этапов изготовления этапом, оказавшим решающее влияние на характеристики обогащённого никелем слоя исходного листа, был этап нагрева слябов в специальном диапазоне температур и продолжительности выдержки. Ими было, в частности, выявлено, что цикл отжига холоднокатаного листа, содержащий или не содержащий этап нанесения покрытия, оказывает всего лишь вторичное влияние на характеристики поверхностного, обогащённого никелем слоя. Другими словами, за исключением степени обжатия при холодной прокатке, при которой уменьшается толщина слоя, содержащего подобное количеством никеля, характеристики обогащения никелем данного слоя практически идентичны характеристикам горячекатаного листа и характеристикам листа, который дополнительно был подвергнут холодной прокатке и отжигу, независимо от того, был ли предусмотрен или нет этап предварительного нанесения покрытия погружением.

Такое предварительное покрытие может состоять из алюминия, алюминиевого сплава (с содержанием алюминия более 50%) или сплава на основе алюминия (в котором алюминий является преобладающим компонентом). Этим предварительным покрытием является предпочтительно алюминиево-кремневый сплав с содержанием (в вес.%): 7 – 15% кремния, 2 – 4% железа, факультативно 15 – 30 частей на миллион кальция, остальное – алюминий и неизбежные при выплавке примеси.

Предварительным покрытием может также служить алюминиевый сплав с содержанием 40 – 45% цинка, 3 – 10% железа, 1 – 3% кремния, остальное – алюминий и неизбежные при выплавке примеси.

Согласно варианту выполнения предварительным покрытием может служить покрытие из алюминиевого сплава, находящегося в интерметаллическом состоянии и содержащего железо. Этот тип предварительного покрытия получают путём предварительной термообработки листа с предварительно нанесённым на него покрытием из алюминия или алюминиевого сплава. Эта предварительная термообработка проводится при температуре θ1 в течение времени t1 выдержки, после которой в предварительном покрытии более не будет присутствовать свободный алюминий, фаза τ5 типа Fe3Si2Al12 и фаза τ6 типа Fe2Si2Al9, и в стальной подложке не произойдёт аустенитного превращения. Предпочтительно, чтобы температура θ1 составляла от 620 до 680°С, время t1 выдержки – от 6 до 15 часов. При этом происходит диффузия железа стального листа в алюминий или алюминиевый сплав. Таким образом такое предварительное покрытие позволяет нагревать листовые заготовки до момента горячей штамповки при существенно большей скорости, что позволяет минимизировать время выдержки при высокой температуре во время нагрева листовых заготовок, т.е. уменьшить количество адсорбированного водорода на этапе нагрева листовых заготовок.

В качестве альтернативы предварительное покрытие может наноситься гальванизацией или гальванизацией-сплавлением, т.е. оно содержит железа в количестве от 7 до 12% после термообработки для сплавления, проводившееся протяжкой сразу после гальванической ванны.

Предварительное покрытие может быть также образовано несколькими, наложенными друг на друга слоями, нанесёнными на последовательных этапах, при этом, по меньшей мере, один из слоёв может состоять из алюминия или алюминиевого сплава.

После описанного выше изготовления листы могут подвергаться резке или вырубке известными самими по себе способами для получения листовых заготовок, геометрия которых соответствует конечной геометрии детали, отштампованной и упрочнённой в штампе. Как пояснялось выше, разрезка листов , содержащих, в частности, 0,32 – 0,36% С, 0,40 – 0,80% Mn, 0,05 – 1,20% Cr, проводится особенно легко ввиду низкой механической прочности на этом этапе, обусловленной ферритно-перлитовой микроструктурой.

Эти листовые заготовки нагревают до температуры от 810 до 950°С для обеспечения полной аустенизации стальной подложки, штампуют в горячем состоянии и выдерживают в прессовом инструменте для мартенситного превращения. Степень деформации на этапе горячей штамповки может быть более или менее значительной, в зависимости от того, была ли проведена холодная деформация (штамповка) предварительно или нет при обработке на аустенизацию. Авторами изобретения было установлено, что термические циклы нагрева, обеспечивающие упрочнение в штампе и заключающиеся в нагреве листовых заготовок до температуры превращения Ас3 и выдержке при этой температуре в течение нескольких минут, также не вызывали значительного изменения обогащённого никелем слоя.

Другими словами, характеристики поверхностного, обогащённого никелем слоя схожи с характеристиками листа перед упрочнением в штампе и характеристиками детали после упрочнения в штампе, изготовленной из такого листа.

Благодаря составам согласно изобретению, обладающим температурой превращения Ас3 более низкой, чем обычные составы стали, стало возможным проведение аустенизации листовых заготовок при пониженных температурах и времени выдержки, что позволяет снизить вероятную адсорбцию водорода в нагревательных печах.

В качестве не ограничивающих примеров следующие варианты выполнения демонстрируют преимущества изобретения.

Пример 1.

Были приготовлены стальные полуфабрикаты, состав которых приведён в нижеследующей таблице 1.

Таблица 1. Состав стали (в вес.%).

начение

(%)

(%)

(%)

(%)

(%)

(%)

Подчёркнутые значения не относятся к изобретению.

Эти полуфабрикаты были нагреты до 1275°С и выдерживались при этой температуре в течение 45 минут, затем их прокатывали в горячем состоянии при конечной температуре прокатки 950°С, температура сматывания составила 650°С. После этого горячекатаные листы очищали в кислотной ванне с ингибитором для удаления только оксидного слоя, образовавшегося на предыдущих этапах изготовления, и прокатывали в холодном состоянии до толщины 1,5 мм. Полученные при этом листы разрезали на листовые заготовки. Оценивалась способность к механической резке посредством определения усилия, необходимого для данной операции. Эта характеристика связана, в частности, с механической прочностью и твёрдостью листа на данном этапе. Листовые заготовки нагревали до указанной в таблице 2 температуры и выдерживали в течение 150 секунд при этой температуре перед горячей штамповкой и охлаждением выдержкой в прессе. Скорость охлаждения, замеренная при температуре от 750 до 400°С, составила от 180 до 210°С/с. Была замерена механическая прочность Rm при растяжении полученных деталей с мартенситной структурой с использованием образцов для испытания растяжением ISO 12,5 х 50.

Кроме того некоторые из листовых заготовок нагревали до температуры от 850 до 950°С в течение 5 минут в печи с атмосферой, точка росы которой составляла -5°С. После этого указанные листовые заготовки подвергли горячей штамповке в условиях, аналогичных приведённым выше. Следовательно были измерены значения диффундировавшего водорода в полученные при этом детали посредством известного метода термодесорбции (TDA), при котором испытуемый образец нагревается до 900°С в инфракрасной нагревательной печи в потоке азота. Содержание образующегося при десорбции водорода измеряли с учётом температуры. Количество диффундирующего водорода определяли через общее количество водорода, десорбированного в интервале между комнатной температурой и 360°С. Также на обработанных горячей штамповкой листах измеряли колебания содержания никеля в стали в приповерхностном слое посредством спектроскопии тлеющего разряда (SDL GDOES или “Glow Disharge Optical Emission Spectrometry), известным самим по себе приёмом. Это позволило определить значения параметров Nimax, Nisurf, Ninom и Δ.

Результаты этих испытаний представлены в таблице 2.

Таблица 2. Режим нагрева листовых заготовок и свойства, полученные после упрочнения в штампе.

°C

MПa

%/мкм

Подчёркнутые значения не относятся к изобретению; ○ – лист, особо пригодный к резке.

Листы A – D обладают, в частности, хорошей способностью к резке благодаря их ферритно-перлитовой структуре. Листы и листовые заготовки A – F после упрочнения в штампе обладали характеристиками состава и верхнего, обогащённого никелем слоя, которые соответствовали изобретению.

Примеры A - D показывают, что состав, содержащий, в частности, С в количестве от 0,32 до 0,36%, Mn в количестве от 0,40 до 0,80%, хром в количестве от 0,05 до 1,20% в сочетании с номинальным содержанием никеля от 0,30 до 1,20%, и специально обогащённый этим элементом слой позволяют получить прочность Rm свыше 1950 МПа при содержании диффундирующего водорода менее или равном 0,16 ч./млн.

Пример на испытание А, показывает, что содержание никеля может быть снижено до 0,30 – 0,50%, что позволит получить удовлетворительные результаты в отношении механической прочности и стойкости против замедленного растрескивания при экономичных условиях производства.

Примеры E – F показывают, что удовлетворительные результаты могут быть получены при составе, в который входят, в частности, углерод в количестве от 0,24 до 0,28% и марганец в количестве от 1,50 до 3%. Повышенное значение параметра

Наоборот, детали из примеров G – K имеют содержание диффундирующего водорода свыше 0,25 ч./млн. в связи с тем, что стали не содержат поверхностного, обогащённого никелем слоя. Кроме того примеры J – K соответствуют составам стали, параметр Р1 которых составляет менее 1,1%, вследствие чего прочность Rm, составляющая 1800 МПа, не достигается после упрочнения в штампе.

Для составов стали A – D и Н, т.е. сталей, содержание углерода в которых составляет от 0,32 до 0,35%, на фиг. 5 показано изменение содержание никеля в зависимости от глубины, замеренной от поверхности листа с помощью спектроскопии тлеющего разряда (SDL). На этой фигуре позиции, приведённые рядом с каждой кривой, соответствуют индексу стали. Путём сравнения с листом, не содержащим никеля (позиция Н), можно отметить, что листы согласно изобретению обогащены в поверхностном слое. При данном номинальном содержании никеля (0,79%) следует отметить согласно примерам В и С, что колебания содержания хрома от 0,51 до 1,05% позволяют сохранить обогащение в поверхностном слое, удовлетворяющее условию изобретения.

Пример 2.

Были приготовлены стальные горячекатаные листы, состав которых соответствовал составу приведённых выше сталей Е и F, т.е. в которых содержание никеля составляло соответственно 1 и 1,49%, и которые были изготовлены в приведённых выше условиях.

После прокатки листы были подвержены двум видам обработки:

- Х: очистка поверхности в кислотной среде с ингибитором, предназначенная только для удаления оксидного слоя,

- Y: шлифование со съёмом материала толщиной 100 мкм.

На фиг. 6, показывающей содержание никеля, замеренное спектроскопией тлеющего разряда на поверхности листа F, можно видеть, что при способе обработки Х обогащённый никелем поверхностный слой присутствует (кривая, отмеченная позицией Х), а шлифованием был удалён оксидный слой и обогащённый никелем подслой (кривая, отмеченная позицией Y).

После холодной прокатки до толщины 1,5 мм приготовленные таким образом листовые заготовки нагревали в печи со скоростью 10°С/с до 850°С, выдерживали при этой температуре в течение 5 минут и штамповали в горячем состоянии. При двух вариантах обработки содержание диффундирующего водорода, замеренное на отштампованных деталях, было следующим:

На фиг. 7 показано содержание диффундирующего водорода с учётом состава стали и варианта обработки. Позицией ЕХ обозначены, например, лист и отштампованная в горячем состоянии деталь с составом стали Е с использованием варианта обработки Х.

Эти результаты показывают, что присутствие поверхностного, обогащённого никелем слоя, т.е. слоя с достаточным градиентом концентрации никеля, необходимо для получения низкого содержания диффундирующего водорода.

Пример 3.

Были получены слябы толщиной 235 мм, имевшие состав, указанный в таблице 3:

Таблица 3. Состав стали (в вес. :%)

%

%

%

%

%

Указанные слябы нагревали до температуры 1290°С и выдерживали при этой температуре в течение 30 минут.

После этого их прокатали в горячем состоянии до толщины 3,2 мм при разных температурах окончания прокатки или сматывания. Механические свойства при растяжении (предел упругости Re, прочность Rm, суммарное удлинение At) этих горячекатаных листов приведены в таблице 4.

Таблица 4. Условия получения горячекатаных листов и достигнутые механические свойства.

°С

MПa

МПа

(%)

При почти одинаковой температуре намотки (испытания Т и U) отмечено, что температура в конце прокатки, изменившаяся на 70°С, лишь очень слабо повлияла на механические свойства. При близкой температуре в конце прокатки (испытания U и V) отмечено, что снижение температуры намотки с 650 до 580°С оказало лишь довольно слабое влияние, в частности, на прочность, которая изменилась, по меньшей мере, на 5%. Таким образом было установлено, что стальной лист, изготовленный согласно условиям по изобретению, является мало чувствительным к отклонениям производственного процесса, что означает, что катаные ленты обладают хорошей однородностью.

На фиг. 8 и 9 показаны соответствующие микроструктуры горячекатаных листов при испытаниях Т и V. Можно видеть, что ферритно-перлитовые микроструктуры очень схожи в обоих случаях.

Горячекатаные листы очищались непрерывно, при этом снимался только оксидный слой, образовавшийся на предыдущих этапах, и сохранялся целым обогащённый никелем слой. Затем листы прокатывали до заданной толщины 1,4 мм. Какими бы ни были условия горячей прокатки, заданная толщина достигалась, при этом усилия прокатки оставались схожими для разных условий.

После этого листы отжигали при температуре 760°С, т.е. непосредственно свыше температуры превращения Ас1, охлаждали и алитировали непрерывно погружением в ванну с содержанием 9 вес.% кремния, 3 вес.% железа, остальное – алюминий и неизбежные примеси. Таким образом были получены листы с покрытием порядка 80 г/м2 на поверхность, причём это покрытие было очень ровным и без изъянов.

Затем вырезали листовые заготовки при условиях согласно испытанию Т в таблице 4, нагревали их при разных режимах и штамповали в горячем состоянии. Во всех случаях проведённое быстрое охлаждение обеспечило мартенситную структуру стальной подложки. Кроме того некоторые из деталей подверглись термическому циклу обжига окраски.

Таблица 4. Условия получения горячекатаных листов и достигнутые механические свойства.

МПа

МПа

%

Было отмечено, что полученная прочность превысила 1800 МПа независимо от температуры и времени выдержки листовой заготовки в печи с проведением или без проведения последующей термообработки в виде обжига покраски.

Пример 4.

Были приготовлены холоднокатаные и отожженные стальные листы толщиной 1,4 мм, состав которых соответствовал составу указанных выше сталей А и J, т.е. они содержали соответственно никель в количестве 0,39% и 0% и были изготовлены в условиях, указанных в примере 1. Затем нанесли покрытие погружением в ванну, состав которой описан в примере 3. При этом получили листы с предварительным покрытием из алюминиевого сплава толщиной 30 мкм, из которых были вырезаны листовые заготовки.

Эти листовые заготовки были подвержены аустенизации при максимальной температуре 900°С в атмосфере с контролируемой точкой росы -10°С, при этом общая продолжительность выдержки листовых заготовок в печи составила 5 или 15 минут. После аустенизации листовые заготовки были быстро переведены из печи в пресс горячего штампования и закалены выдержкой в инструменте. Условия испытания, приведённые в таблице 5, являются представительными для промышленного способа горячей штамповки тонких листов.

Таблица 5. Условия проведения испытаний горячей штамповкой листовых заготовок с наличием на них предварительного покрытия из алюминиевого сплава.

°C

°C

Механические свойства при растяжении (прочность Rm и суммарное удлинение At), а также содержание диффундирующего водорода измеряли на упрочнённых в штампе деталях и привели в таблице 6.

Таблица 6. Механические свойства и содержание диффундирующего водорода, полученные на упрочнённых в штампе деталях с предварительным покрытием из алюминиевого сплава.

Отмечается, что прочность, полученная на деталях А5 – А6, превысила 1800 МПа, содержание диффундирующего водорода составило менее 0,16 ч./млн., а прочность деталей J5 – J6 составила менее 1800 МПа, содержание диффундирующего водорода – свыше 0,16 ч./млн. В условиях согласно изобретению характеристики прочности и содержания водорода в деталях колебались незначительно в зависимости от продолжительности выдержки в печи, что гарантирует очень устойчивое производство.

Таким образом изобретение позволяет изготавливать упрочнённые в штампе детали, одновременно обеспечивает очень высокую механическую прочность и стойкость против замедленного растрескивания. Эти детали найдут успешное применение в качестве конструктивных деталей или элементов жёсткости в секторе автомобилестроения.

Изобретение относится к области металлургии. Для повышения механической прочности и стойкости против замедленного растрескивания катаного стального листа после упрочнения в штампе лист получают из стали, в химический состав которого входят, вес.%: 0,24 < C < 0,38, 0,40 ≤ Mn ≤ 3, 0,10 ≤ Si ≤ 0,70, 0,015 ≤ Al ≤ 0,070, 0 ≤ Cr ≤ 2, 0,25 ≤ Ni ≤2, 0,015 ≤ Ti ≤ 0,10, 0 ≤ Nb ≤ 0,060, 0,0005 ≤ B ≤ 0,0040, 0,003 ≤ N ≤ 0,010, 0,0001 ≤ S ≤ 0,005, 0,0001 ≤ P ≤ 0,025, при условии, что содержание титана и азота составляет Ti/N > 3,42, содержание углерода, марганца, хрома и кремния соответствует формуле

1. Стальной катаный лист для горячей штамповки, полученный из полуфабриката, имеющего следующий химический состав, выраженный, вес. %:

0,24 < C < 0,38

0,40 ≤ Mn ≤3

0,10 ≤ Si ≤ 0,70

0,015 ≤ Al ≤ 0,070

0 ≤ Cr ≤ 2

0,25 ≤ Ni ≤ 2

0,015 ≤ Ti ≤ 0,10

0 ≤ Nb ≤ 0,060

0,0005 ≤ B ≤ 0,0040

0,003 ≤ N ≤ 0,010

0,0001 ≤ S ≤ 0,005

0,0001 ≤ P ≤ 0,025

при условии, что содержание титана и азота находится в соотношении:

Ti/N > 3,42,

и что содержание углерода, марганца, хрома и кремния удовлетворяют выражению:  ,

,

при этом опционально химический состав содержит один или несколько из следующих элементов:

0,05 ≤ Mo ≤ 0,65

0,001 ≤ W ≤ 0,30

0,0005 ≤ Ca ≤ 0,005

остальное - железо и неизбежные при выплавке примеси,

причём содержание никеля Nisurf в листе в любой точке приповерхностного слоя на глубине Δ соответствует следующему неравенству: Nisurf > Ninom,

при этом Ninom - номинальное содержание никеля в стали, Nimax - максимальное содержание никеля на глубине Δ, при этом выполняются следующие соотношения:

× (∆) ≥ 0,6 и

× (∆) ≥ 0,6 и

≥ 0,01,

≥ 0,01,

при этом глубина Δ выражена в микронах, содержания Nimax и Ninom выражены в вес. %.

2. Стальной лист по п. 1, отличающийся тем, что в его состав входят, вес. %:

0,32 ≤ C ≤ 0,36

0,40 ≤ Mn ≤ 0,80

0,50 ≤ Cr ≤ 1,20

3. Стальной лист по п. 1, отличающийся тем, что в его состав входят, вес. %:

0,24 ≤ C ≤ 0,28

1,50 ≤ Mn ≤ 3

4. Стальной лист по любому из пп. 1-3, отличающийся тем, что в его состав входит 0,50 ≤ Si ≤ 0,60 вес. %.

5. Стальной лист по любому из пп. 1-4, отличающийся тем, что в его состав входит 0,30 ≤ Cr ≤ 0,50 вес. %.

6. Стальной лист по любому из пп. 1-5, отличающийся тем, что в его состав входит 0,30 ≤ Ni ≤ 1,20 вес. %.

7. Стальной лист по любому из пп. 1-6, отличающийся тем, что в его состав входит 0,30 ≤ Ni ≤ 0,50 вес. %.

8. Стальной лист по любому из пп. 1-7, отличающийся тем, что в его состав входит 0,020 ≤ Ti вес. %.

9. Стальной лист по любому из пп. 1-8, отличающийся тем, что в его состав входит 0,20 ≤ Ti ≤ 0,040 вес. %.

10. Стальной лист по любому из пп. 1-9, отличающийся тем, что в его состав входит 0,15 ≤ Мо ≤ 0,25 вес. %.

11. Стальной лист по любому из пп. 1-10, отличающийся тем, что в его состав входит 0,010 ≤ Nb ≤ 0,060 вес. %.

12. Стальной лист по любому из пп. 1-11, отличающийся тем, что в его состав входит 0,030 ≤ Nb ≤ 0,050 вес.%.

13. Стальной лист п. 2, отличающийся тем, что в его состав входит 0,50 ≤ Mn ≤ 0,70 вес.%.

14. Стальной лист п. 2, отличающийся тем, что его микроструктура является ферритно-перлитовой.

15. Стальной лист по любому из пп. 1-14, отличающийся тем, что он является горячекатаным листом.

16. Стальной лист по любому из пп. 1-14, отличающийся тем, что он получен холодной прокаткой с последующим отжигом.

17. Стальной лист по любому из пп. 1-16, отличающийся тем, что он имеет предварительное покрытие, содержащее слой из алюминия или алюминиевого сплава или сплава на основе алюминия.

18. Стальной лист по любому из пп. 1-16, отличающийся тем, что он имеет предварительное покрытие, содержащее слой из цинка или цинкового сплава или сплава на основе цинка.

19. Стальной лист по любому из пп. 1-16, отличающийся тем, что он имеет предварительное покрытие, содержащее по меньшей мере один слой из интерметаллических сплавов с содержанием алюминия и железа, при необходимости кремния, при этом предварительное покрытие не содержит свободного алюминия, фазы τ5 типа Fe3 S2 Al12 и фазы τ6 типа Fe2 Si2 Al9.

20. Деталь, полученная из стального катаного листа по любому из пп. 1-13 посредством упрочняющей штамповки и содержащая мартенситную или мартенситно-бейнитную структуру.

21. Деталь по п. 20, отличающаяся тем, что она содержит номинальное количество никеля Ninom, при этом содержание никеля Nisurf в стали в приповерхностном слое превышает содержание никеля Ninom на глубине Δ, а Nimax является максимальным содержанием никеля на глубине Δ, при выполнении следующих соотношений:

× (Δ) ≥ 0,6 и

× (Δ) ≥ 0,6 и

≥ 0,01,

≥ 0,01,

при этом глубина Δ выражена в микронах, а содержания Nimax и Ninom выражены в вес. %.

22. Деталь по п. 20 или 21, отличающаяся тем, что её механическая прочность Rm больше или равна 1800 МПа.

23. Деталь по любому из пп. 20-22, отличающаяся тем, что она имеет покрытие из алюминиевого сплава или сплава на основе алюминия или из цинкового сплава или сплава на основе цинка, образованное в результате диффузии между стальной подложкой и предварительным покрытием во время термообработки упрочнением в штампе.

24. Способ изготовления стального горячекатаного листа, включающий в себя следующие последовательные этапы:

отливку полуфабриката с химическим составом по любому из пп. 1-13,

нагрев полуфабриката до температуры от 1250 до 1300°С при выдержке при этой температуре в течение 20-45 мин,

горячую прокатку полуфабриката до конечной температуры прокатки от 825 до 950°С для получения горячекатаного листа,

намотку горячекатаного листа при температуре от 500 до 750°С для получения горячекатаного смотанного изделия,

очистку поверхности от оксидной плёнки, образовавшейся на предыдущих этапах обработки.

25. Способ изготовления стального холоднокатаного отожженного листа, включающий следующие последовательные этапы, на которых:

подают смотанный и имеющий очищенную поверхность горячекатаный стальной лист, полученный способом по п. 24,

прокатывают в холодном состоянии указанный горячекатаный лист, смотанный и содержащий очищенную поверхность, для получения холоднокатаного листа,

отжигают указанный холоднокатаный лист при температуре от 740 до 820°С для получения холоднокатаного и отожженного листа.

26. Способ изготовления стального катаного листа с предварительным покрытием, включающий получение стального горячекатаного листа способом по п. 24, нанесение предварительного покрытия непрерывным погружением, причем предварительное покрытие состоит из алюминия, алюминиевого сплава или сплава на основе алюминия или из цинка, цинкового сплава или сплава на основе цинка.

27. Способ изготовления стального катаного листа с предварительным покрытием, включающий получение стального холоднокатаного листа способом по п. 25, нанесение предварительного покрытия непрерывным погружением, причем предварительное покрытие состоит из алюминия, алюминиевого сплава или сплава на основе алюминия или из цинка, цинкового сплава или сплава на основе цинка.

28. Способ изготовления стального катаного листа с предварительно нанесённым покрытием, включающий в себя следующие этапы: получают стальной горячекатаный лист способом по п. 24, наносят непрерывным погружением предварительное покрытие из алюминиевого сплава или сплава на основе алюминия,

проводят предварительную термообработку листа с предварительным покрытием при температуре θ1, составляющей от 620 до 680°С, при выдержке t1 от 6 до 15 ч таким образом, чтобы в предварительном покрытии более не содержались свободный алюминий, фаза τ5 типа Fe3Si2Al12 и фаза τ6 типа Fe2Si2Al9 для предупреждения аустенитного превращения в стальной подложке, при этом предварительная обработка проводится в печи в атмосфере из водорода и азота.

29. Способ изготовления стального катаного листа с предварительно нанесённым покрытием, включающий в себя следующие этапы:

получают стальной холоднокатаный лист способом по п. 25, наносят непрерывным погружением предварительное покрытие из алюминиевого сплава или сплава на основе алюминия,

проводят предварительную термообработку листа с предварительным покрытием при температуре θ1, составляющей от 620 до 680°С, при выдержке t1 от 6 до 15 ч таким образом, чтобы предварительное покрытие не содержало свободный алюминий, фазу τ5 типа Fe3Si2Al12 и фазу τ6 типа Fe2Si2Al9 для предупреждения аустенитного превращения в стальной подложке, при этом предварительную обработку проводят в печи в атмосфере из водорода и азота.

30. Способ изготовления детали по любому из пп. 20-23, включающий в себя последовательные этапы, на которых:

получают стальной горячекатаный лист способом по п. 24,

разрезают лист для получения листовой заготовки,

опционально проводят этап деформации холодной штамповкой листовой заготовки,

нагревают указанную листовую заготовку до температуры от 810 до 950°С для получения полностью аустенитной структуры в стали,

помещают листовую заготовку в пресс,

подвергают листовую заготовку горячей штамповке для получения детали,

выдерживают эту деталь в прессе для упрочнения мартенситным превращением аустенитной структуры.

31. Способ изготовления детали по любому из пп. 20-23, включающий в себя последовательные этапы, на которых:

получают стальной холоднокатаный лист способом по п. 25,

разрезают лист для получения листовой заготовки,

опционально проводят этап деформации холодной штамповкой листовой заготовки,

нагревают указанную листовую заготовку до температуры от 810 до 950°С для получения полностью аустенитной структуры в стали,

помещают листовую заготовку в пресс,

подвергают листовую заготовку горячей штамповке для получения детали,

выдерживают эту деталь в прессе для упрочнения мартенситным превращением аустенитной структуры.

32. Применение детали по любому из пп. 20-23 в качестве конструктивной детали или элемента жёсткости для автомобиля.

33. Применение детали, изготовленной способом по п. 30, в качестве конструктивной детали или элемента жёсткости для автомобиля.

34. Применение детали, изготовленной способом по п. 31, в качестве конструктивной детали или элемента жёсткости для автомобиля.

Авторы

Даты

2018-09-17—Публикация

2015-07-29—Подача