Изобретение относится к области машиностроения, а именно к способам формирования покрытий на металлических материалах методами электроискрового легирования.

Из уровня техники известен способ электроискрового легирования деталей в котором в качестве упрочняющего электрода (электрод - анода) применяют графитовые ЭГ-2, феррохромовые, металлокерамические ВК6, ВК8 электроды (Иванов Г.П. Технология электроискрового упрочнения инструментов и деталей машин. 2-е изд., исправленное и дополненное. М.: МАШГИЗ, 1963. - 304 с.). Недостатком данного способа является зависимость параметров (структура, состав, свойства) легированного слоя от материала упрочняющего электрода.

Из уровня техники известен способ нанесения износостойких покрытий на поверхность деталей из титана или титанового сплава, включающий нанесение на поверхность обрабатываемой детали слоя порошкообразного графита фрикционным намазыванием и последующее проведение электроискрового легирования (Бойцов А.Г. и др. Упрочнение поверхностей деталей комбинированными способами. М.: Машиностроение, 1991). Недостатком данного способа является получение в упрочненном слое обработанных изделий преимущественно карбидных составляющих титана без возможности легирования другими компонентами, что снижает область применения способа.

Наиболее близким по технической сущности является способ формирования износостойкого слоя на поверхности деталей из титана или титанового сплава, включающий нанесение на поверхность обрабатываемой детали слоя материала на основе углерода в виде краски или пасты с последующим проведением процесса электроискрового легирования (Патент РФ №2621750, 07.06.2017). Недостатком прототипа является использование в качестве упрочняемого материала титана и сплавов на его основе, что сужает область применения способа. Также в качестве легирующего покрытия способ предусматривает предварительное нанесение материалов на основе углерода, что не позволяет формировать в материале бориды, силициды, интерметаллиды и другие составляющие, обеспечивающие получение комплекса улучшенных эксплуатационных характеристик обработанного материала.

Все это снижает универсальность и область применения способа.

Предлагаемый способ является более универсальным по отношению к прототипу. Повышение универсальности способа выражается в применении легирующих покрытий различного состава (металлические, смеси металлических и неметаллических компонентов, ферросплавы), которые в ходе электроискрового легирования взаимодействуют между упрочняющим электродом и обрабатываемой поверхностью детали, а также между собой в случае применения смесевых составов, формируя легированный слой, состав которого можно регулировать в зависимость от материала легирующего покрытия и упрочняющего электрода, обеспечивая получение требуемого комплекса эксплуатационных характеристик обработанного материала. Использование роликового упрочняющего электрода и его обкатку по легирующему покрытию позволяет автоматизировать процесс обработки, а регулируя толщину легирующего покрытия, применять оптимальные режимы процесса и составы покрытий для легирования поверхности. Также настоящий способ, наряду с упрочнением титана и материалов на его основе, может быть реализован для электроискрового легирования поверхности металлических изделий из железоуглеродистых сплавов.

Способ осуществляется следующим образом.

На поверхность изделия перед обработкой предварительно наносят слой легирующего покрытия в виде краски или пасты толщиной не более 2 мм, которое представляет собой смесь порошкообразных компонентов с клеевым связующим, обеспечивающим адгезию покрытия с поверхностью обрабатываемого материала. Краска содержит по сравнению с пастой большее количество клеевого связующего и позволяет наносить легирующее покрытие более тонким слоем. Минимальная толщина слоя легирующего покрытия определяется размером его порошкообразных компонентов. Толщина покрытия свыше 2 мм не позволяет получить качественный легированный слой, поскольку в процессе обработки искровой разряд не всегда пробивает покрытие, что делает упрочненный слой неоднородным по составу и высоте. Для достижения требуемого технического результата способ допускает применение в качестве порошкообразной составляющей легирующих покрытий металлических, ферросплавных, бор-, углерод- и кремнийсодержащих материалов, а также их смесей в различных сочетаниях. Использование легирующих покрытий на основе металлов и ферросплавов позволяет дополнительно, наряду с карбидными и нитридными составляющими, легировать поверхность интерметаллидами, образующимися в ходе обработки. Применение бор-, углерод- и кремнийсодержащих покрытий обеспечивает формирование боридов, карбидов и силицидов. Использование смеси металлических и ферросплавных порошков с бор-, углерод- и кремнийсодержащими материалами позволяет дополнительно в ходе обработки проводить самораспространяющийся высокотемпературный синтез, инициируемый искровым разрядом, что обеспечивает дополнительное легирование поверхности металлических материалов боридными, карбидными, силицидными составляющими. Также в ходе синтеза выделяется энергия, что позволяет компенсировать тепловые потери и обеспечить прочную адгезию легированного слоя к основному (упрочняемому) металлическому материалу.

Для формирования в легированном слое карбидов способ предусматривает использование упрочняющего электрода (электрод - анода) из материалов на основе графита. Применение упрочняющего электрода из металлических материалов, например из меди, титана, железоуглеродистых сплавов, позволяет получать в легированном слое интерметаллиды. Для получения легированного слоя, содержащего карбиды вольфрама, способ допускает использовать в качестве упрочняющего электрода металлокерамические материалы.

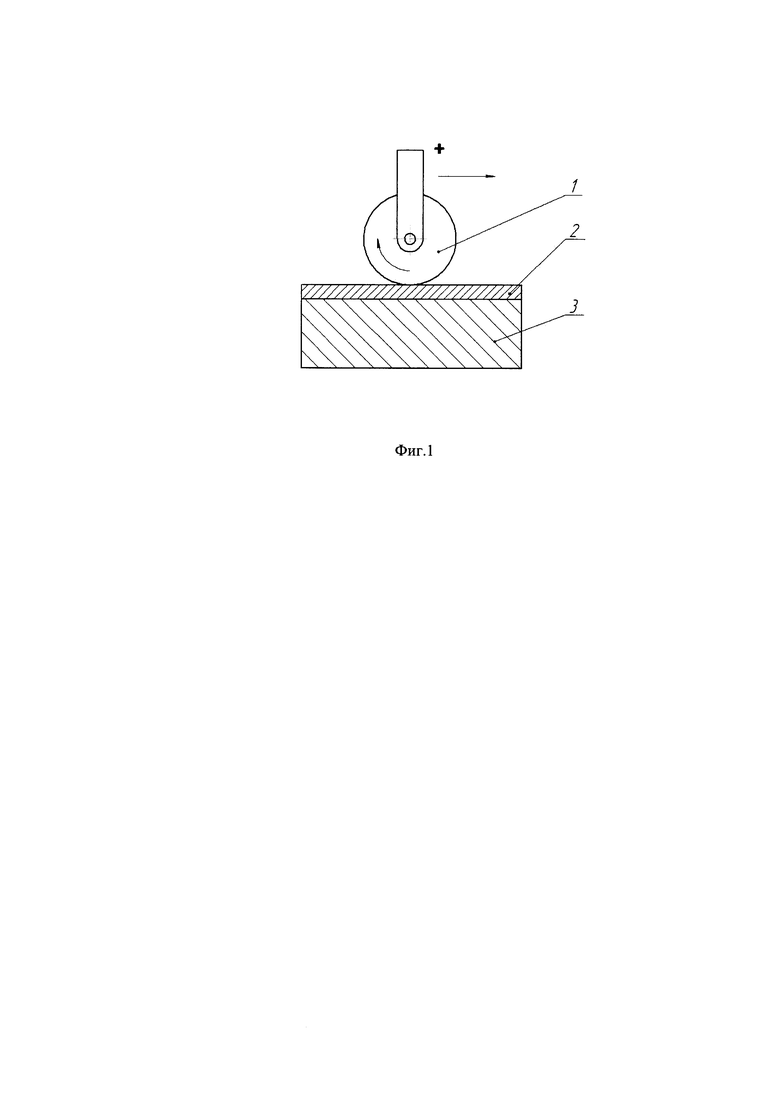

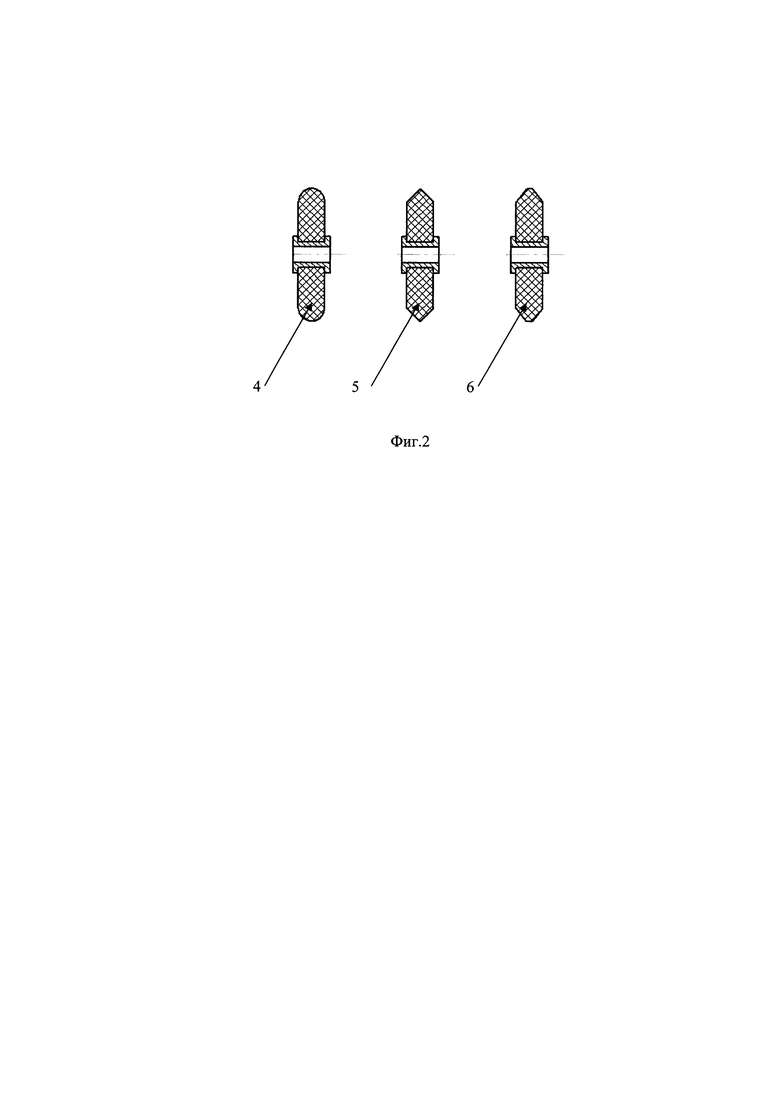

После нанесения на поверхность обрабатываемого материала легирующих покрытий проводят процесс электроискрового легирования. На фиг. 1 показана схема реализации способа: упрочняющий электрод - 1, выполненный в виде ролика обкатывают по легирующему покрытию - 2, предварительно нанесенному на поверхность обрабатываемого изделия - 3. Под роликом понимается цилиндрическое тело, вращающееся на валу, который проходит через его центр. Для повышения плотности энергии электроискрового разряда в зоне контакта упрочняющего электрода и легирующего покрытия в ходе обработки, способ допускает изготавливать ролики, имеющие контактную поверхность различной конфигурации. На фиг. 2 представлены несколько возможных вариантов профиля поверхности упрочняющего электрода: эллиптическая - 4, коническая - 5, трапециевидная - 6. Применение обкатки позволяет обеспечить локальный контакт электрода с упрочняемым материалом через легирующее покрытие без разрушения (отслаивания) последнего, что способствует получению равномерного легированного слоя на поверхности металлического материала. Для предотвращения залипания упрочняющего электрода к поверхности обрабатываемого материала способ допускает приложение вибрационного воздействия на ролик. Приложение вибрации допускается осуществлять любыми доступными способами - механическим (через эксцентриковый механизм), электромагнитным (при помощи электрической катушки) и др. Для формирования более однородного по структуре и составу легированного слоя способ предусматривает обкатку упрочняющего электрода по легирующему покрытию возвратно-поступательными движениями с различной амплитудой. Амплитуда подбирается опытным путем для конкретного состава легирующего покрытия и упрочняющего электрода с целью получения более качественного легированного слоя на поверхности металлических материалов. Способ может быть реализован для легирования поверхности токопроводящих материалов на основе металлов и сплавов.

Примеры конкретного исполнения

1. В качестве легирующего покрытия применяли элементарный углерод (сажу), которое в виде краски наносили на поверхность образца из титанового сплава марки ВТ1-0, слоем ~0,2 мм. Применяемый упрочняющий электрод - ролик из меди. После проведения процесса электроискрового легирования обработанная поверхность содержала карбиды (TiC, TiC0.95), карбонитриды (Ti(CN), Ti2(CN)), нитрид (TiN) титана и медь в виде отдельных включений.

2. То же, что в примере 1, только в качестве легирующего покрытия использовали ферробор ФБ 17 (17% В), а в качестве упрочняющего электрода - графитовый ролик. Обработанная поверхность содержала наряду с карбидами, карбонитридами и нитридом титана, также бориды титана (ТiBr2) и железа (Fe2B) и карбид железа (Fe3С).

3. В качестве легирующего покрытия применяли смесь порошкообразных хрома и ферробора ФБ 17, которые в виде пасты наносили на поверхность образца из стали 45, слоем ~0,6 мм. Электроискровую обработку проводили роликом из стали 40X13. Поверхность образца после упрочнения содержала бориды хрома (CrB, CrB2), железа (Fe2B) и нитрид хрома (CrN).

4. То же, что в примере 3, только в качестве упрочняющего электрода использовали ролик из спеченного металлокерамического материала ВК 20. легированный слой после обработки дополнительно содержал карбиды вольфрама (WC, W2C).

5. Легирующее покрытие, состоящее из ферротитана ФТ 70 (70% Ti) и клеевого связующего, в виде краски наносили на поверхность образца из стали 45, слоем ~0,4 мм, электроискровое легирование проводили графитовым роликом. Обработанная поверхность содержала карбиды титана, железа, карбонитриды и нитрид титана и интерметаллид Fe2Ti.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования износостойкого слоя на поверхности детали из титана или титанового сплава | 2015 |

|

RU2621750C2 |

| Способ формирования в легированном слое боридов титана при лазерной обработке поверхности изделий из титана или сплавов на его основе | 2023 |

|

RU2819042C1 |

| Способ легирования поверхности изделий из титана или сплавов на его основе с формированием боридных составляющих хрома и титана методом лазерной обработки | 2023 |

|

RU2819010C1 |

| СПОСОБ НАНЕСЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ | 2013 |

|

RU2545858C1 |

| Способ поверхностного упрочнения деталей | 1986 |

|

SU1447587A1 |

| КОМБИНИРОВАННЫЙ СПОСОБ УПРОЧНЕНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ МАШИН, РАБОТАЮЩИХ В УСЛОВИЯХ АБРАЗИВНОГО ИЗНАШИВАНИЯ | 2019 |

|

RU2718017C1 |

| Способ вакуумного нанесения слоистых покрытий комбинацией методов электроискрового легирования и катодно-дугового испарения и устройство для его осуществления (варианты) | 2022 |

|

RU2797563C1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ, РАБОТАЮЩИХ В УСЛОВИЯХ АБРАЗИВНОГО ИЗНАШИВАНИЯ | 2013 |

|

RU2532602C2 |

| Способ формирования боридных составляющих титана на поверхности изделий из железоуглеродистых сплавов при лазерной обработке | 2023 |

|

RU2819007C1 |

| Смесь для поверхностного легирования отливок | 1983 |

|

SU1126367A1 |

Изобретение относится к области машиностроения, а именно к способам формирования покрытий на металлических материалах методами электроискрового легирования. На поверхность обрабатываемого изделия перед проведением процесса упрочнения наносят легирующее покрытие в виде пасты или краски слоем с толщиной не более 2 мм. Упрочнение проводят упрочняющим электродом в виде ролика путем обкатки его по легирующему покрытию возвратно-поступательным движением с амплитудой, обеспечивающей получение равномерного легированного слоя. Обеспечивается повышение качества покрытия за счет формирования равномерного покрытия необходимого состава и комплекса физико-механических характеристик. 9 з.п. ф-лы, 5 пр., 2 ил.

1. Способ получения упрочненного слоя на поверхности металлических изделий методом электроискрового легирования, включающий проведение процесса упрочнения поверхности изделия упрочняющим электродом при искровом разряде, отличающийся тем, что на поверхность металлического изделия перед проведением процесса упрочнения наносят легирующее покрытие в виде пасты или краски слоем толщиной не более 2 мм, а процесс упрочнения проводят упрочняющим электродом, выполненным в виде ролика, путем обкатки его по легирующему покрытию возвратно-поступательным движением с амплитудой, обеспечивающей получение равномерного легированного слоя.

2. Способ по п. 1, отличающийся тем, что упрочняющий электрод дополнительно подвергают вибрационному воздействию.

3. Способ по п. 1 или 2, отличающийся тем, что поверхность ролика, контактирующая с легирующим покрытием в ходе искровой обработки, может иметь различную форму.

4. Способ по любому из пп. 1-3, отличающийся тем, что упрочняющий электрод выполнен из материала на основе углерода.

5. Способ по любому из пп. 1-3, отличающийся тем, что упрочняющий электрод выполнен из металлокерамических материалов.

6. Способ по любому из пп. 1-3, отличающийся тем, что упрочняющий электрод выполнен из металлических материалов.

7. Способ по любому из пп. 1-6, отличающийся тем, что в качестве легирующего покрытия используют металлические порошки или их смеси.

8. Способ по любому из пп. 1-6, отличающийся тем, что в качестве легирующего покрытия используют порошки ферросплавов или их смеси.

9. Способ по любому из пп. 1-6, отличающийся тем, что в качестве легирующего покрытия применяют бор-, углерод- и кремнийсодержащие порошки или их смеси.

10. Способ по любому из пп. 1-6, отличающийся тем, что в качестве легирующего покрытия используют смеси металлических, ферросплавных, бор-, углерод- и кремнийсодержащих порошков в различных сочетаниях.

| Способ формирования износостойкого слоя на поверхности детали из титана или титанового сплава | 2015 |

|

RU2621750C2 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2175594C1 |

| Способ обработки поверхности детали | 2018 |

|

RU2686422C1 |

| US 20160017450 A1, 21.01.2016 | |||

| CN 100408241 C, 06.08.2008. | |||

Авторы

Даты

2020-09-23—Публикация

2019-05-24—Подача