Изобретение относится к методам обработки материалов и может быть использовано для легирования и упрочнения различных деталей машин и инструментов. Особенно эффективно для деталей, работающих в условиях высоких температур, агрессивной среды, износа и знакопеременного нагружения. К ним следует отнести лопатки компрессора и турбины (замковая часть), валы, рессоры, штоки и т.п. Может быть использовано как при изготовлении, так и при ремонте особо нагруженных деталей, в поверхностных слоях которых установлено отсутствие или уменьшение легирующих элементов. Это вызвано возможными отклонениями от заданных режимов обработки при изготовлении или повышенными нагрузками при эксплуатации.

Из уровня техники известен способ легирования и упрочнения поверхностного слоя детали по патенту RU 2175594, выбранный в качестве наиболее близкого аналога. Способ заключается в нанесении покрытия компактными электродами и последующее пластическое упрочнение нанесенного слоя деформирующими элементами. Нанесение покрытия (легирование) осуществляют при помощи роликовых подпружиненных электродов в момент касания роликов о поверхность детали. Деформирование, сглаживание и уплотнение полученного покрытия осуществляют деформирующими роликами. Ролики, осуществляющие нанесение покрытия (легирование) и деформирующие ролики, установлены последовательно в дисковом корпусе инструмента. Электрический ток подводится к роликам и к детали.

Недостаток указанного способа заключается в том, что нанесение покрытия (легирование) и упрочнение не объединены во времени в одну операцию, а разнесены на равные промежутки времени. Следовательно, между операциями нанесение покрытия (легирование) и деформирования существует непродолжительный промежуток (интервал) времени, что усложняет осуществление способа, увеличивая потери во времени на проведение операций легирования и упрочнения.

Технической проблемой, на решение которой направлено заявленное изобретение, является упрощение способа легирования и упрочнения поверхностного слоя детали для повышения прочностных характеристик детали.

Технический результат изобретения заключается в упрощении способа легирования и упрочнения поверхностного слоя детали, а также в повышении прочностных характеристик детали, способствующих увеличению срока службы и повышению надежности в условиях сложного нагружения. В первую очередь это относится к жаростойкости и коррозионной стойкости.

Технический результат достигается тем, что способ обработки поверхности детали, включает нанесение легирующего покрытия и упрочнение обкаткой поверхности детали. Нанесение легирующего покрытия и упрочнение поверхностного слоя детали осуществляется одновременно путем обкатки поверхности детали с помощью ролика, установленного в подпружиненной державке, закрепленной в резцедержателе станка. Деталь закрепляют в шпинделе станка для придания ей вращения. При этом к детали и ролику подведен электрический ток. Электрический ток подведен к детали через шпиндель станка. На контактную поверхность ролика предварительно нанесено покрытие с легирующими элементами. Перемещение ролика возвратно-поступательное в продольном и поперечном направлениях относительно горизонтальной плоскости станины токарного станка. Углубление ролика в поверхность детали от 10 до 200 мкм, при этом легирование и упрочнение поверхностного слоя детали выполняют за один или несколько проходов ролика.

В качестве инструмента используется ролик, на рабочую поверхность (наружный диаметр) которого наносится жаропрочный многокомпонентный сплав с легирующими элементами или однокомпонентный легирующий металл. Вместо ролика может использоваться металлическая пластина, на рабочей торец которой наносится покрытие аналогичное покрытию, которое наносится на рабочую поверхность ролика. Назначение ролика или пластины - служить «донорами» своими покрытиями, состоящими из легирующих элементов, которые необходимы обрабатываемым деталям. Толщина покрытия, нанесенного на рабочую поверхность ролика, составляет 50 мкм и более в зависимости от требований к обработке и условий ее проведения. Для нанесения покрытий на ролик используется вакуумно-плазменный метод, методы электроискрового легирования, наплавки и т.п.

В качестве технологического оборудования используются универсальные токарные, фрезерные, строгальные станки в зависимости от цилиндрической или плоской формы деталей.

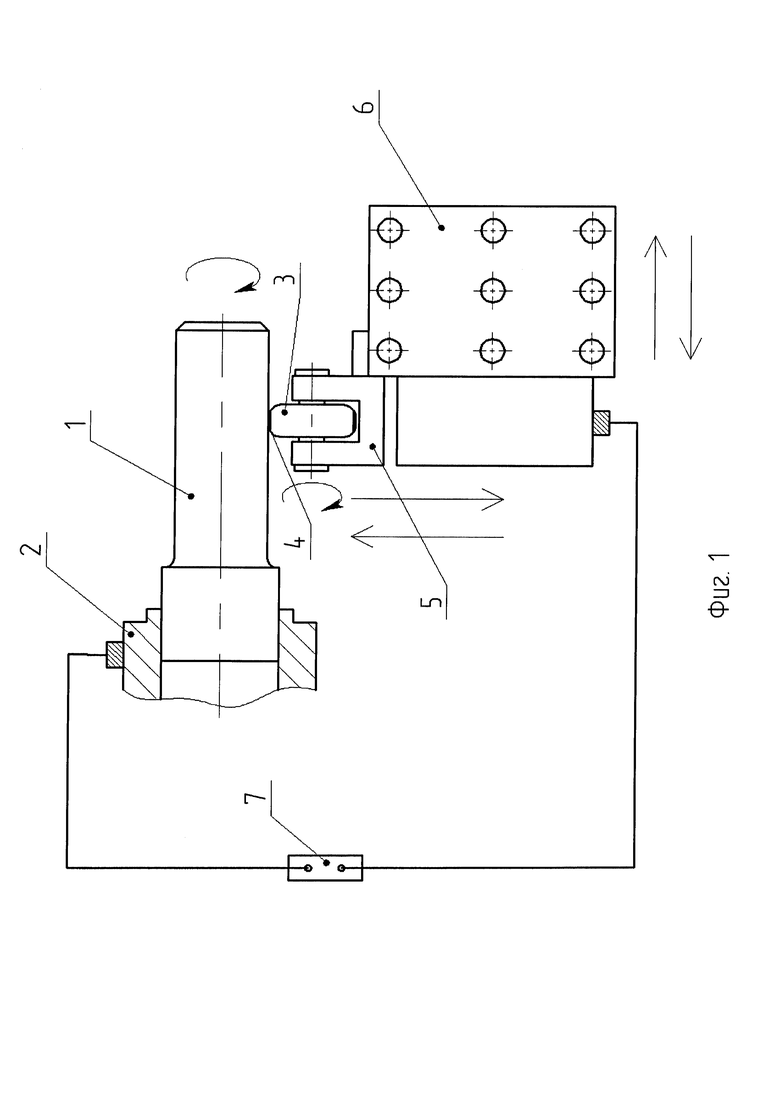

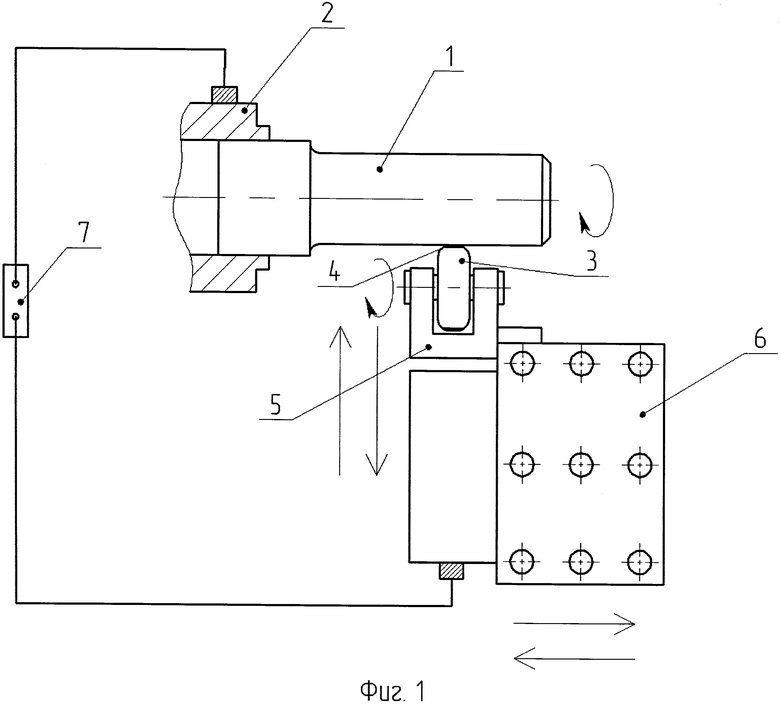

На иллюстрации (фиг. 1) представлена схема легирования и упрочнения поверхностного слоя детали, выполненная на токарном станке (условно не показано) со следующими обозначениями: деталь (1); шпиндель токарного станка (2); ролик (3); легирующие элементы (4); пружинная державка (5); резцедержатель станка (6); источник тока (7).

Деталь (1) закрепляется в шпинделе (2) для придания ей вращения. Обкатка детали осуществляется роликом (3) с нанесенным на его рабочую поверхность покрытием с легирующими элементами (4) и закрепленным в пружинной державке (5), которая устанавливается в резцедержателе станка (6). Подвод тока к детали (1) и к ролику (3) производится от источника переменного тока (7). В качестве источников переменного тока используются понижающие трансформаторы с питанием от сети напряжением 220-380 В. Мощность трансформатора зависит от технологического его назначения: характер обрабатываемых деталей, их габаритных размеров, конструкции инструмента, времени непрерывной работы и типа производства. Перемещение ролика (3) возвратно-поступательное и осуществляется в продольном и поперечном направлениях относительной станины токарного станка (в случае обработки детали на токарном станке), посредством резцедержателя (6). Углубление ролика (3) в поверхность детали (1), соответствующий требуемому давлению, обеспечивается пружинной державкой (5) и выбирается в диапазоне от 10 до 200 мкм. Комплексное воздействие пластической деформации, нагрева и охлаждения, внедрения легирующих элементов, формируют структуру сплава и его свойства. Такое воздействие возрастает от неоднократного термомеханического действия на деталь, вызванного числом проходов ролика.

В местах контакта детали с роликом возникают высокие локальные температуры из-за трения инструмента о деталь, ее деформации и прохождения электрического тока. В результате адгезионного-диффузионного взаимодействия покрытия ролика происходит перенос легирующих элементов на деталь.

В ходе обработки деталь (1) закрепляется в шпинделе (2), который придает ей вращение. Затем к поверхности детали перемещением пружинной державки (5) от резцедержателя (6) подается ролик (3) и устанавливается с заданным натягом, зафиксированным в пружинной державке (5). К системе деталь-ролик (1, 3) подается электрический ток от источника (7). Резцедержателю (6) совместно с державкой (5) и роликом (3) придается продольное перемещение относительно станины токарного станка. По окончанию рабочего прохода электричество отключается, вращение прекращается, и ролик отводится от детали в исходное положение. При необходимости может быть несколько проходов с подключением или без подключения электрического тока и с разной величиной натяга ролика.

Выбор режимов обработки и регулировка осуществляются варьированием параметров скорости обработки, величиной нормального давления или натяга, силой напряжения электрического тока. При ремонте перед обкаткой с внедрением легирующих элементов с поверхности детали удаляется окалина, образовавшаяся в эксплуатации.

Допускается использование многороликовых оправок с одинаковым многокомпонентным покрытием или же несколько роликов с одинаковым или разным однокомпонентным покрытием. По мере переноса легирующих элементов с ролика на деталь требуется новая наплавка на поверхность инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ поверхностного легирования металлических изделий | 1979 |

|

SU865974A1 |

| Токарно-упрочняющий станок | 1989 |

|

SU1726139A1 |

| УСТРОЙСТВО ДЛЯ ОБКАТКИ ВАЛОВ НА ТОКАРНОМ СТАНКЕ | 2023 |

|

RU2817610C1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЯЮЩЕЙ ОБКАТКИ РОЛИКАМИ НАРУЖНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2005 |

|

RU2316419C2 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2175594C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМЕХАНИЧЕСКОГО УПРОЧНЕНИЯ НАПРАВЛЯЮЩИХ СТАНИНЫ ТОКАРНОГО СТАНКА | 2011 |

|

RU2475342C2 |

| Способ повышения прочности детали с покрытием | 2016 |

|

RU2625508C1 |

| СПОСОБ УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1997 |

|

RU2137590C1 |

| Устройство для упрочнения обкаткой конической резьбы | 1990 |

|

SU1761448A1 |

| ИНСТРУМЕНТ ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ | 1997 |

|

RU2117566C1 |

Изобретение относится к обработке материалов и может быть использовано для легирования и упрочнения различных деталей машин и инструментов. Способ включает нанесение легирующего покрытия и упрочнение обкаткой поверхностного слоя детали, которые осуществляют одновременно путем обкатки поверхности детали с помощью ролика, установленного в подпружиненной державке, закрепленной в резцедержателе станка, при этом деталь закреплена в шпинделе станка для придания ей вращения, а к детали и ролику подведен электрический ток. Причем используют ролик, на контактную поверхность которого предварительно нанесено покрытие с легирующими элементами. Технический результат изобретения заключается в упрощении способа легирования и упрочнения поверхностного слоя детали, а также в повышении прочностных характеристик детали, способствующих увеличению срока службы и повышению надежности в условиях сложных нагрузок. 5 з.п. ф-лы, 1 ил.

1. Способ обработки поверхности детали, включающий нанесение легирующего покрытия и упрочнение обкаткой поверхностного слоя детали, отличающийся тем, что нанесение легирующего покрытия и упрочнение поверхностного слоя детали осуществляют одновременно путем обкатки поверхности детали с помощью ролика, установленного в подпружиненной державке, закрепленной в резцедержателе станка, при этом деталь закреплена в шпинделе станка для придания ей вращения, а к детали и ролику подведен электрический ток, причем используют ролик, на контактную поверхность которого предварительно нанесено покрытие с легирующими элементами.

2. Способ по п. 1, отличающийся тем, что электрический ток подведен к детали через шпиндель станка.

3. Способ по п. 1, отличающийся тем, что толщина покрытия с легирующими элементами 50 мкм и более.

4. Способ по п. 1, отличающийся тем, что осуществляют возвратно-поступательное перемещение ролика в продольном и поперечном направлениях относительно горизонтальной плоскости станины токарного станка.

5. Способ по п. 1, отличающийся тем, что осуществляют углубление ролика в поверхность детали от 10 до 200 мкм.

6. Способ по п. 1, отличающийся тем, что легирование и упрочнение поверхностного слоя детали выполняют за один или несколько проходов ролика.

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2175594C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 1994 |

|

RU2072282C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБЫ НА ДЕТАЛИ | 2011 |

|

RU2486994C2 |

| Прибор для определения пластового давления в скважинах | 1947 |

|

SU77197A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

2019-04-25—Публикация

2018-01-19—Подача