Изобретение относится к области электрофизических методов нанесения покрытий и может быть использовано при нанесении градиентных, двухслойных или многослойных металлических и металлокерамических покрытий для защиты поверхности от износа и коррозии.

Известен электродный материал для электроискрового легирования и шихта для его получения [RU1802827C, опублик. 15.03.1993]. Целью изобретения является повышение износо- и коррозионной стойкости. Поставленная цель достигается тем, что электродный материал, содержащий карбид титана и карбид тантала, дополнительно легируется молибденом и титаном. Шихта для получения электродного материала в режиме горения имеет следующий состав, масс. %: титан 30-60; углерод 6-8; тантал 20-52; молибден 8-15.

Недостатком изобретения является то, что в режиме горения изначально синтезируется электрод с большим содержанием тугоплавких карбидов, что ограничивает эффективность переноса материала электрода на подложку.

Известен электродный стержень для искрового напыления, способ его изготовления и способ покрытия суперабразивсодержащим слоем [EP1035231B1, опублик. 18.04.2007]. В изобретении используется электродный стержень, изготовленный из смешанного порошка элементарных материалов, состав которого позволяет проводить процесс синтеза тугоплавких соединений непосредственно в зоне искрового пробоя. Покрытие может состоять из широкого ряда тугоплавких и твердых материалов, включая карбиды, нитриды, бориды, оксиды, силициды и интерметаллические соединения переходных металлов. Реакция синтеза этих соединений инициируется искровым пробоем, а тепло реакции, выделяемое в химическом процессе, служит дополнительным источником тепла как для поддержания процесса, так и для плавления материалов покрытия. Такой дополнительный энергетический вклад позволяет вводить от 3 до 70 % по объему легирующих компонентов, не участвующих в экзотермической реакции. Могут быть дополнительно добавлены карбиды, нитриды, бориды, оксиды, халькогениды, силициды, интерметаллические соединения переходного металла, алмаз и кубический нитрид бора, металлические материалы, имеющие температуру плавления до 1000°С. В способе предусмотрено нанесение на изделие сначала абразивных, например, алмазных частиц, путем рассыпания их по рабочей поверхности, либо удерживая вдавливанием, либо электроосаждением или химическим осаждением, а затем с помощью электроискрового процесса закрепления их в электроискровом покрытии. Таким образом, в способе удалось полностью отказаться или снизить долю тугоплавких соединений в электроде, реализованы широкие возможности легирования.

Недостатком способа является невозможность оперативно изменять состав покрытия непосредственно в процессе обработки, что не позволяет получать градиентные, двухслойные и многослойные металлические и металлокерамические покрытия.

Наиболее близкий способ электроискрового легирования в вакууме, совмещенный с катодно-дуговым осаждением [RU 2729278 C1, опублик. 05.08.2020] включает нанесение металлических и металлокерамических покрытий на металлы и сплавы в вакууме с использованием единого электрода-катода, материал которого переносится на подложку методами импульсного дугового испарения и электроискрового легирования в одновременно протекающих процессах. Технический результат достигается путем формирования на поверхности покрытия, нижний слой которого представлен сплавом материала электрода и подложки, а верхние слои представляют собой продукты оплавления в электроискровом процессе катодно-дугового покрытия, сформированного при распылении того же электрода. Ключевой особенностью процесса является реализация части электрических импульсов в катодно-дуговом испарении электрода-катода. Процесс зарождения катодного пятна инициируется первичным искровым пробоем между электродом и поверхностью. В дальнейшем катодное пятно движется по электроду от рабочего торца по направлению к точке крепления и подвода катодного потенциала. В процессе вращения электрода, испаренный материал осаждается на прилегающую поверхность подложки в радиусе нескольких сантиметров от электрода. Длина трека катодного пятна зависит от напряжения разряда и длительности импульса. В описанном способе (прототипе) отдельно оговаривается верхняя граница длительности импульса, 300мкс, которая ограничивает длину трека катодного пятна на уровне 10-15 мм, что исключает его переход на систему крепления электрода.

Недостатком способа является невозможность изменения состава покрытия в процессе обработки, что не позволяет получать градиентные, двухслойные и многослойные металлические и металлокерамические покрытия, а также необходимость ограничения длительности импульса для недопущения перехода катодных пятен на узел крепления электрода.

Технический результат, достигаемый во всех объектах данной группы изобретений, заключается в повышении износостойкости и коррозионной стойкости обрабатываемых поверхностей за счет формирования градиентных, двухслойных или многослойных металлических и металлокерамических покрытий, где отдельные слои содержат в своем составе один или несколько дополнительных легирующих элементов.

В первом объекте изобретения технический результат достигается следующим образом.

Способ получения многослойного градиентного износо- и коррозионностойкого покрытия, включает осаждение слоев покрытия путем электроискрового легирования в вакууме с одновременным катодно-дуговым испарением материала электрода.

Отличие способа заключается в том, что осаждение слоев указанного покрытия осуществляют при поочередном изменении напряжения в диапазоне 20-200 В и длительности импульсов в диапазоне 20-500 мкс с использованием вращающегося стержневого электрода с легирующей кольцевой насадкой, закрепленной на расстоянии 5-20 мм от его нижнего торца. При этом нижний слой покрытия осаждают путем электроискрового переноса и катодно-дугового испарения только материала электрода, а верхней легированный слой покрытия осаждают путем дополнительного катодно-дугового испарения материала легирующей кольцевой насадки, причем нижний слой упомянутого покрытия формируют при меньшем значении напряжения и длительности импульсов, чем верхний легированный слой упомянутого покрытия.

Во втором объекте изобретения технический результат достигается следующим образом.

Устройство для осаждения многослойного градиентного износо- и коррозионностойкого покрытия путём электроискрового легирования в вакууме и катодно-дугового испарения материала электрода размещено в вакуумной камере и выполнено с возможностью размещения в нем обрабатываемой детали, используемой в качестве анода, и содержащее устройство сканирования поверхности вращающимся электродом, являющимся катодом, закрепленным в детали, являющейся токоподводом.

Отличие заключается в том, что в токоподводе установлен стержневой электрод, на котором аксиально закреплена легирующая кольцевая насадка, выполненная в форме усечённого конуса с осевым отверстием, высотой 10-20 мм и углом конуса 10-45°. При этом легирующая кольцевая насадка выполнена из материла с меньшим потенциалом ионизации, чем материал электрода и установлена меньшим основанием конуса к обрабатываемой детали.

В третьем объекте изобретения технический результат достигается следующим образом.

Устройство для осаждения многослойного градиентного износо- и коррозионностойкого покрытия путём электроискрового легирования в вакууме и катодно-дугового испарения материала электрода размещено в вакуумной камере и выполнено с возможностью размещения в нем обрабатываемой детали, используемой в качестве анода, и содержащее устройство сканирования поверхности вращающимся электродом, являющимся катодом, закрепленным в детали, являющейся токоподводом.

Отличие устройства заключается в том, что внутри полой цилиндрической детали узла вращения токоподвода по ее нижней кромке закреплена своей внешней кромкой легирующая кольцевая насадка толщиной 3-8 мм и диаметром 10-30 мм, внутри которой аксиально установлен электрод, при этом легирующая кольцевая насадка выполнена из материала с большим потенциалом ионизации, чем материал электрода.

Изобретение поясняется чертежом, на фигурах которого изображены:

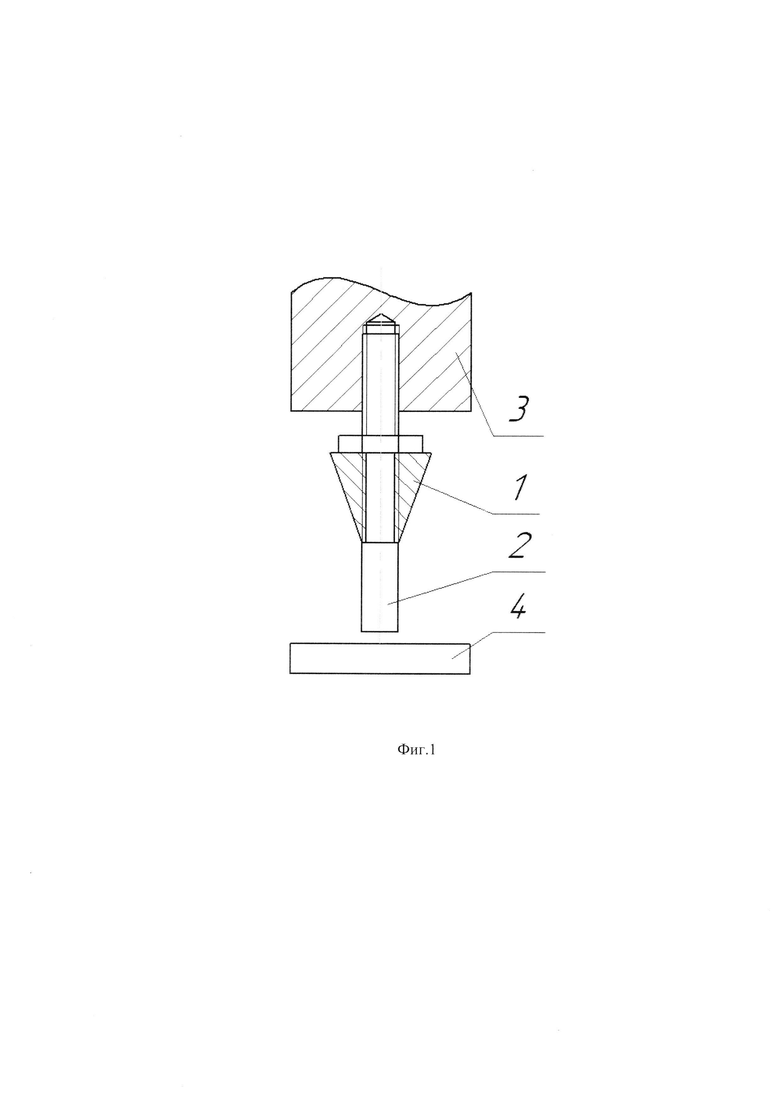

фиг. 1 составной электрод с легирующей кольцевой насадкой из материала с меньшим потенциалом ионизации, чем у материала электрода;

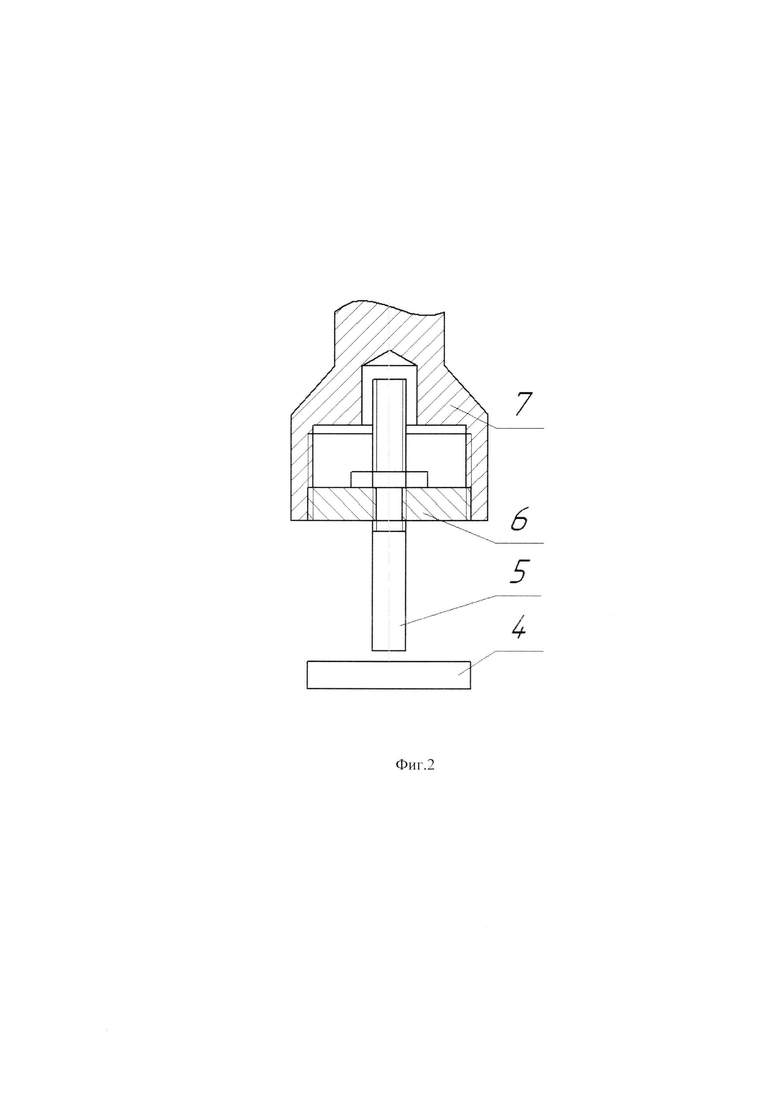

фиг. 2 составной электрод с легирующей кольцевой насадкой из материала с большим потенциалом ионизации, чем у материала электрода;

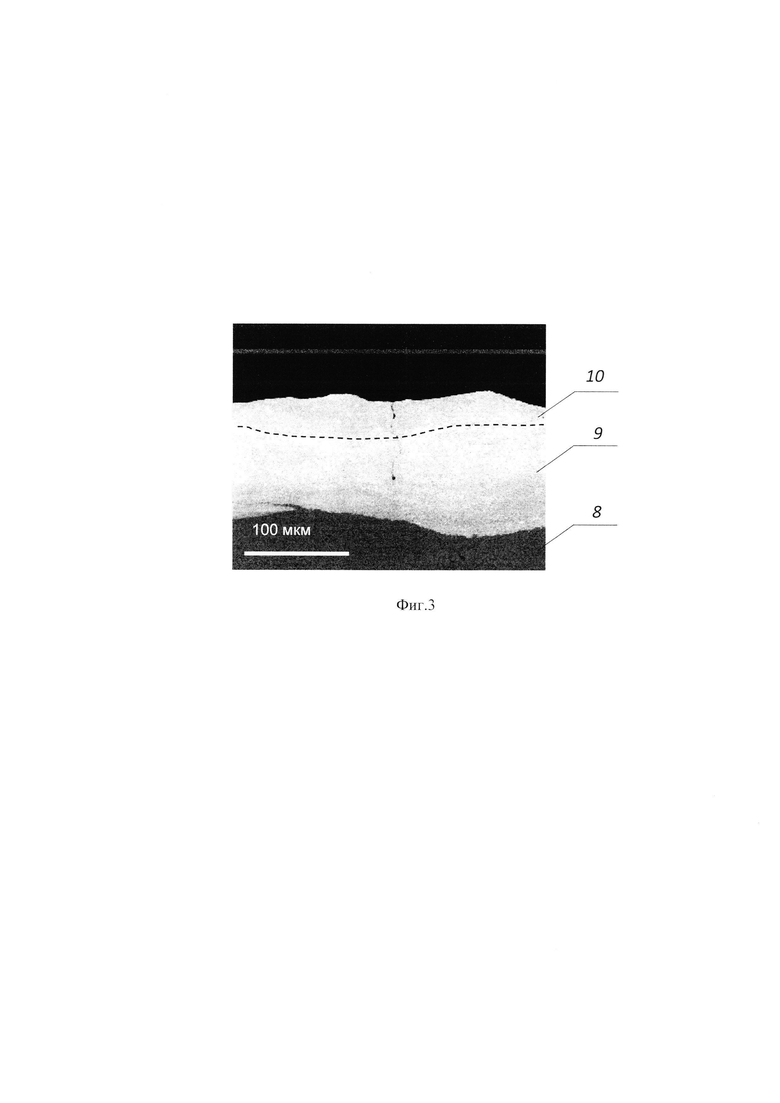

фиг. 3 поперечный шлиф покрытия TaC-FeCrMo-Cu, полученного вакуумным электроискровым легированием, с использованием медной конической насадки на электрод;

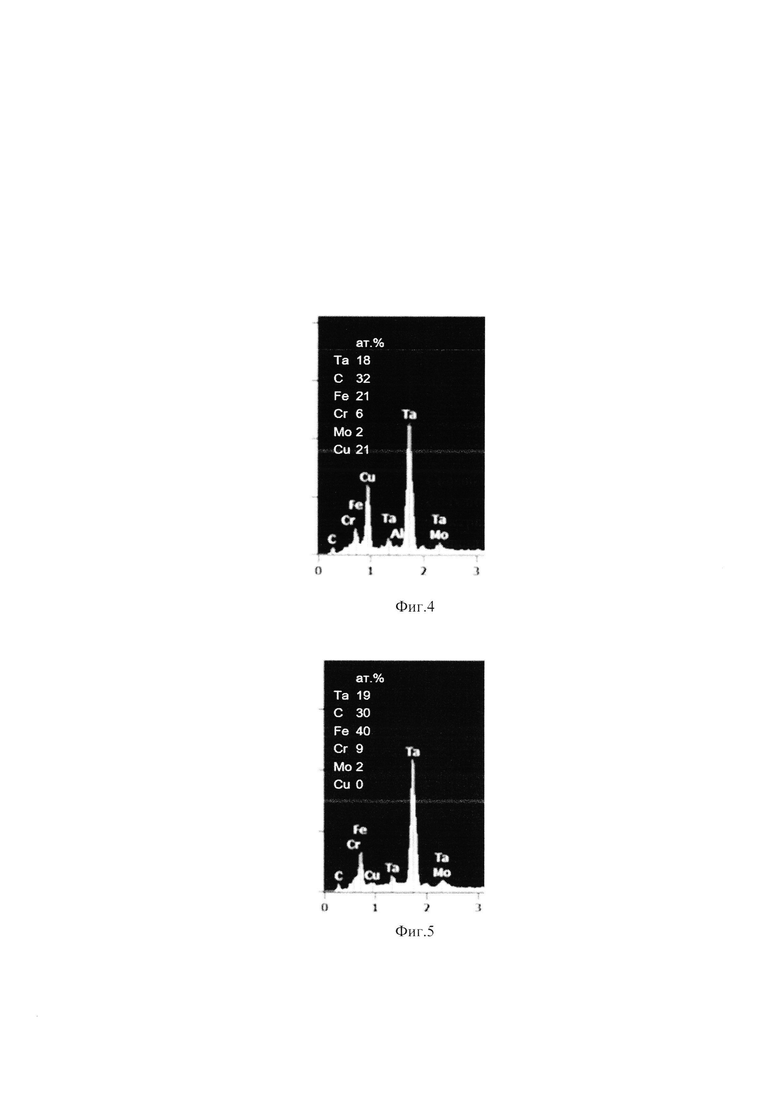

фиг. 4 спектр и состав нижнего слоя покрытия по данным микрорентгеноспектрального анализа;

фиг. 5 спектр и состав верхнего, легированного медью, слоя покрытия по данным микрорентгеноспектрального анализа.

На фиг.1 показаны кольцевая насадка 1 из легирующего материала, вращающийся стержневой электрод 2, токоподвод 3, обрабатываемая деталь 4. На фиг. 2 показаны электрод 5, легирующая кольцевая насадка 6, полая цилиндрическая деталь 7 узла вращения токоподвода. На фиг. 3 показаны обрабатываемая поверхность 8, нижний слой 9 покрытия, верхний слой 10 покрытия.

Способ вакуумного нанесения слоистых покрытий комбинацией методов электроискрового легирования и катодно-дугового испарения с помощью вариантов устройства для нанесения слоистых покрытий осуществляют следующим образом.

Процесс электроискрового легирования в вакууме можно условно разбить на два параллельно протекающих механизма переноса. Первый, классический, процесс заключается в формировании в точке пробоя на сходящихся поверхностях электрода и подложки лунок, заполненных расплавом, с последующим их смыканием, перемешиванием, и кристаллизацией большей части смешанного расплава на подложке. Второй процесс катодно-дугового испарения электрода, являющегося катодом, реализуется в диапазоне давлений 10-4 - 10 Па. Формирование катодного пятна инициируется первичным искровым пробоем между электродом и поверхностью. В дальнейшем катодное пятно движется по электроду от рабочего торца по направлению к точке подвода катодного потенциала.

Сущность изобретения состоит в том, чтобы использовать это естественное движение катодного пятна для целевого легирования покрытия за счет катодно-дугового испарения закрепляемых на электроде кольцевых насадок из легирующего материала. Содержанием легирующего компонента в составе покрытия можно управлять, регулируя длину треков катодных пятен путем изменения напряжения и длительности импульсов. В качестве испаряемых материалов кольцевых насадок могут выступать металлические сплавы и металлокерамические материалы, обладающие электрической проводимостью, а также механической прочностью и температурой плавления достаточной проведения обработки, при сопутствующем процессу нагреве. В дальнейшем легирующие элементы из катодно-дугового покрытия, осажденного на обрабатываемой поверхности, вводятся в верхний слой ЭИЛ покрытия при плавлении в контактном электроискровом процессе.

В импульсных процессах длина трека катодного пятна зависит от нескольких факторов: электрофизических свойств материала, напряжения и длительности импульса. Если поверхность электрода представлена несколькими разнородными материалами, то форма трека катодного пятна будет определяться материалами или фазами, имеющим меньший потенциал ионизации. Если стоит задача перевести катодное пятно на насадку из другого материала, то необходимо выполнить несколько условий. Легирующая насадка должна быть выполнена в виде замкнутого кольца на стержне электрода для того, чтобы катодные пятна на могли его обойти по более выгодному треку. Кольцевая насадка должна иметь хороший электрический контакт с телом электрода. Если материал кольцевой насадки имеет меньший потенциал ионизации, то катодные пятна будут переходить на него без дополнительных конструкционных приемов. Если требуется перевести катодное пятно со стержня электрода на кольцевую насадку, имеющую больший потенциал ионизации, то требуется использование более сложной конструкции.

Были апробированы две конструкции крепления кольцевых насадок и электрода.

В изобретении по первому варианту устройства кольцевая насадка 1 выполнена из легирующего материала, имеющего меньший потенциал ионизации, чем материал электрода 2. В этом варианте насадка 1 закреплена непосредственно на вращающемся стержневом электроде 2, который закреплен непосредственно на токоподводе 3, через который подается катодный потенциал. Зарождение катодного пятна происходит при электрическом пробое между электродом 2 и подложкой 4, являющейся анодом. После чего катодное пятно будет двигаться вверх по электроду 2 по направлению снижения омического сопротивления, а его переход на легирующую кольцевую насадку 1 будет обеспечен снижением потенциала ионизации. Движение катодного пятна по насадке 1 также будет идти по пути снижения омического сопротивления. Поэтому насадка 1 выполнена в виде усеченного конуса с осевым отверстием, высотой 10-20 мм и углом конуса 10-45°, определяемом экспериментальным путем из условия снижения омического сопротивления по его поверхности. Использование насадки в форме конуса обеспечивает большую эффективность осаждения испаренного материала насадки на поверхность обрабатываемой детали.

В изобретении по второму варианту устройства, материал легирующей кольцевой насадки 6 имеет больший потенциал ионизации, чем материал электрода 5. В этом варианте электрод 5 не имеет непосредственного электрического контакта с токоподводом, а установлен аксиально внутри легирующей кольцевой насадки 6, имеющей толщину 3-8 мм и диаметр 10-30 мм. Насадка 6 закреплена своей внешней кромкой внутри полой цилиндрической детали 7 токоподвода по ее нижней кромке.

Такая конструкция обеспечивает снижение омического сопротивления и соответствующе повышение напряжения при переходе катодного пятна с тела электрода на легирующую кольцевую насадку 6 и затем при движении по кольцевой насадке от её центра к периферии. Это позволяет обеспечить переход катодного пятна с электрода 5 на кольцевую насадку 6 из материала с большим потенциалом ионизации.

Важной особенностью данной конструкции является возможность ориентировать испаряемую нижнюю поверхность легирующей насадки параллельно обрабатываемой поверхности. Испарение боковой поверхности электрода формирует поток вещества, ориентированный преимущественно параллельно поверхности, а испарение материала насадки формирует поток, ориентированный преимущественно к поверхности детали, что в совокупности повышает эффективность легирования покрытия, осаждаемого на поверхности детали.

Длительность и напряжение импульса являются параметрами, определяющими состав покрытия. Скорость движения катодного пятна по поверхности зависит от электрофизических свойств материала. Дистанция от торца электрода до насадки, напряжение и длительность импульса — это параметры, определяемые индивидуально для каждой пары материалов электрода и легирующей насадки. Зная среднюю скорость движения катодного пятна для каждого материала пары, можно задавать напряжение и длительность импульса, минимально необходимые для достижения границы перехода катодного пятна с тела электрода на легирующую насадку. Длину трека катодного пятна можно ограничить, чтобы исключить испарение легирующей насадки. В то же время, увеличивая напряжение и длительность импульса, можно обеспечить преимущественное испарение легирующей насадки. Управляя напряжением и длительностью импульса можно формировать подслой, получать градиентные по составу и многослойные покрытия.

Рассчитывая напряжение и длительность импульса в технологии электроискрового легирования, совмещенного с катодно-дуговым испарением, необходимо учитывать ряд факторов. Во-первых, часть импульсов реализуется в контактном оплавлении поверхности. Необходимо поддерживать соотношение толщины покрытия, осаждаемого при катодно-дуговом испарении, и глубины проплавления поверхности, которая также определяется длительностью и энергией тех же самых импульсов. К моменту очередного прохода вращающегося электрода над случайной точкой поверхности на ней успевает сформироваться многослойное катодно-дуговое покрытие толщиной до 20 мкм. Во время искрового пробоя этот слой покрытия оплавляется с вовлечением в состав расплава материала электрода и нижних слоев покрытия или подложки (при первом проходе). Оптимальными будут такие параметры процесса, когда глубина проплавления соответствует толщине осажденного катодно-дугового покрытия. Экспериментальным путем определены максимальные параметры напряжения и длительности импульсов. Напряжение не должно превышать 200 В, а длительность импульса 200 мкс. С нижней стороны ограничение напряжения определяется минимальным напряжением формирования катодных пятен на большинстве используемых материалов, и составляет 20 В. Минимальная длительность импульса также связана с временем формирования и началом движения катодного пятна и составляет 10 мкс.

Во-вторых, длительности импульса определяет расстояние от торца электрода до закрепленной на нем насадки из легирующего материала. Максимальная длительность импульса 200 мкс, обеспечивает длину трека катодного пятна порядка 20 мм. Именно эта дистанция зафиксирована как максимальная для закрепления легирующей насадки на электроде. С другой стороны, указанная минимальная дистанция - 5 мм, связана с тем, что при меньших дистанциях факел плазменного разряда при искровом пробое, не приведшем к формированию катодного пятна, может достичь поверхности насадки и инициировать зажигание катодного пятна и последующее распыление насадки. Это может привести к нежелательному легированию на этапе осаждения покрытия, когда используется малая длительность импульса, не позволяющая катодным пятнам, зарожденным на кромке электрода, достигнуть легирующей насадки.

Пример 1

Двухслойное покрытие TaC-CrNiMo(Cu) было получено методом вакуумной электроискровой обработки стали 30Х13 стержневым композиционным электродом TaC-CrNiMo с использованием медной легирующей насадки. Покрытие предназначено для защиты поверхности в условиях трения в морской воде. Механизм защиты поверхности композиционным покрытием заключается в том, что в процессе приработки металлическая матрица изнашивается более интенсивно, чем карбидные зерна. После некоторого времени приработки на поверхности формируется микрорельеф, в котором частицы карбида незначительно выступают над участками металлической матрицы, что обеспечивает механическую защиту формируемой на ней пассивной пленки. Тем не менее продукты износа периодически нарушают целостность пассивной пленки, что приводит к активации вскрытых участков и их интенсивной коррозии. В этих условиях критически важным является скорость восстановления пассивной пленки. Наличие фазы на основе меди в верхних слоях покрытия, являющейся в коррозионной среде эффективным катодом, обеспечивает более быструю пассивацию поверхности на поврежденных участках. Легирование медью покрытия на всю толщину нецелесообразно, так как медьсодержащий слой обладает меньшей твердостью и износостойкостью в сравнении с нижним слоем покрытия. Также наличие меди в слоях покрытия, прилегающих к стальной подложке, нежелательно из-за опасности развития питтинговой коррозии в отсутствии трения.

Для реализации легирования на электрод диаметром 6 мм и диной 50 мм было напрессовано медное кольцо в форме усеченного конуса с осевым отверстием. Размеры насадки: длина 15 мм, диаметр верхней части 15 мм, диаметр нижней части 7 мм, угол конуса 28°, осевое отверстие 6 мм. Насадка была напрессована на электрод так, чтобы ее нижняя кромка располагалась на расстоянии 12 мм от рабочего нижнего торца электрода. Постоянные параметры обработки: давление аргона 0,5 Па, частота импульсов 100 Гц, скорость вращения 700 об/мин, линейная скорость движения 5 мм/с, шаг сканирования 0,5 мм, время формирования подслоя 1 мин/см2, время формирования легированного слоя 1 мин/см2. Переменные параметры обработки обеспечивали формирование твердого подслоя и нанесение верхнего слоя, легированного медью. Была проведена оптимизация параметров обработки по критерию шероховатости и стойкости покрытия в условиях трибокоррозионного воздействия при испытаниях в искусственной морской воде и использовании схемы испытания шарик-диск, шарика Al2O3 6 мм, нагрузки 2 Н, и дистанции испытания 500 м (таблица 1). Показано, что режимы с низкими параметрами напряжения и длительности импульса не обеспечивают достаточной толщины покрытия и толщины легированного слоя (таблица 1, №1-4). Граничными параметрами, обеспечивающими катодно-дуговое испарение медной насадки, являются напряжение 100 В и длительность импульса 100 мкс. Небольшое превышение этих параметров обеспечивает легирование медью верхнего слоя. Большие значения напряжения и длительности импульса (таблица 1, №9-15) приводят к повышенной шероховатости поверхности и нежелательному легированию покрытия на всю толщину. Это приводит к быстрому изнашиванию слоя в пределах шероховатости и быстрому изнашиванию легированного слоя.

Покрытие с оптимальными свойствами (таблица 1, №5) имеет толщину 100 мкм, при толщине легированного слоя не превышающую половину суммарной толщины покрытия. Нанесение нижнего слоя проводили при напряжении и длительности импульсов разряда 50 В и 50 мкс, соответственно. Для того чтобы треки катодных пятен могли переходить на медную насадку при осаждении второго слоя покрытия, общая длительность импульса была увеличена до 150 мкс, а напряжение до 100 В. Осажденное катодно-дуговое покрытие периодически переплавлялось при сканировании электродом поверхности 8. Нижний слой 9 покрытия представляет результат многократного переплава локальных участков электрода и подложки. В составе этого слоя содержится до 40 ат.% Fe, а содержание остальных элементов определяется их содержанием в электроде. Состав верхнего слоя 10 определяется меньшим вкладом основного элемента подложки (Fe) и высоким содержанием меди на уровне 20 ат. % (фиг.5).

Таблица 1 Влияние параметров нанесения на толщину, шероховатость и скорость износа покрытий.

мкм

Ra

×10-6

мм3/Н·м

В

ность,

мкс

В

ность,

мкс

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения слоистых покрытий и устройство для его осуществления (варианты) | 2022 |

|

RU2797562C1 |

| Способ электроискрового легирования в вакууме, совмещенный с катодно-дуговым осаждением | 2019 |

|

RU2729278C1 |

| Способ вакуумной карбидизации поверхности металлов | 2019 |

|

RU2725941C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ЛОПАТКИ КОМПРЕССОРА ГТД | 2009 |

|

RU2430992C2 |

| Способ получения многослойных износостойких алмазоподобных покрытий | 2020 |

|

RU2740591C1 |

| Способ электроэрозионной обработки поверхности молибдена | 2019 |

|

RU2709548C1 |

| СПОСОБ НАНЕСЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ | 2013 |

|

RU2545858C1 |

| УСТАНОВКА ВАКУУМНОЙ ОБРАБОТКИ И СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ | 2008 |

|

RU2472869C2 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ТИТАНОВЫЕ СПЛАВЫ | 2012 |

|

RU2502828C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННЫХ СЛОЕВ ИОННОЙ ИМПЛАНТАЦИЕЙ | 2008 |

|

RU2395619C1 |

Группа изобретений содержит способ получения многослойного градиентного износо- и коррозионно-стойкого покрытия и устройства для его получения путем электроискрового легирования в вакууме и катодно-дугового испарения материала электрода. Осаждение слоев указанного покрытия осуществляют при поочередном изменении напряжения в диапазоне 20-200 В и длительности импульсов в диапазоне 20-500 мкс с использованием вращающегося стержневого электрода с легирующей кольцевой насадкой. Нижний слой покрытия осаждают путем электроискрового переноса и катодно-дугового испарения только материала электрода, а верхний легированный слой - путем дополнительного катодно-дугового испарения материала легирующей кольцевой насадки. Нижний слой упомянутого покрытия формируют при меньших значениях напряжения и длительности импульсов, чем верхний легированный слой. В одном из указанных устройств в токоподводе установлен вращающийся стержневой электрод, на котором аксиально закреплена легирующая кольцевая насадка в форме усеченного конуса. Упомянутая насадка выполнена из материала с меньшим потенциалом ионизации, чем материал электрода, и установлена меньшим основанием конуса к обрабатываемой детали. В другом из указанных устройств внутри полой цилиндрической детали узла вращения токоподвода по ее нижней кромке закреплена своей внешней кромкой легирующая кольцевая насадка, внутри которой аксиально установлен электрод. Легирующая кольцевая насадка выполнена из материала с большим потенциалом ионизации, чем материал электрода. Обеспечивается повышение износостойкости и коррозионной стойкости обрабатываемых поверхностей деталей. 3 н.п. ф-лы, 5 ил., 1 табл., 1 пр.

1. Способ получения многослойного градиентного износо- и коррозионно-стойкого покрытия, включающий осаждение слоев покрытия путем электроискрового легирования в вакууме и катодно-дугового испарения материала электрода, отличающийся тем, что осаждение слоев указанного покрытия осуществляют при поочередном изменении напряжения в диапазоне 20-200 В и длительности импульсов в диапазоне 20-500 мкс с использованием вращающегося стержневого электрода с легирующей кольцевой насадкой, закрепленной на расстоянии 5-20 мм от его нижнего торца, при этом нижний слой покрытия осаждают путем электроискрового переноса и катодно-дугового испарения только материала электрода, а верхний легированный слой покрытия осаждают путем дополнительного катодно-дугового испарения материала легирующей кольцевой насадки, причем нижний слой упомянутого покрытия формируют при меньшем значении напряжения и длительности импульсов, чем верхний легированный слой упомянутого покрытия.

2. Устройство для осаждения многослойного градиентного износо- и коррозионно-стойкого покрытия путём электроискрового легирования в вакууме и катодно-дугового испарения материала электрода, содержащее вакуумную камеру, выполненную с возможностью размещения в ней обрабатываемой детали, используемой в качестве анода, и содержащую устройство сканирования поверхности вращающимся электродом, являющимся катодом, закрепленным в детали, являющейся токоподводом, отличающееся тем, что в токоподводе установлен стержневой электрод, на котором аксиально закреплена легирующая кольцевая насадка, выполненная в форме усечённого конуса с осевым отверстием, высотой 10-20 мм и углом конуса 10-45°, при этом легирующая кольцевая насадка выполнена из материала с меньшим потенциалом ионизации, чем материал электрода, и установлена меньшим основанием конуса к обрабатываемой детали.

3. Устройство для осаждения многослойного градиентного износо- и коррозионно-стойкого покрытия путем электроискрового легирования в вакууме и катодно-дугового испарения материала электрода, содержащее вакуумную камеру, выполненную с возможностью размещения в ней обрабатываемой детали, используемой в качестве анода, и содержащую устройство сканирования поверхности вращающимся электродом, являющимся катодом, закрепленным в детали, являющейся токоподводом, отличающееся тем, что внутри полой цилиндрической детали узла вращения токоподвода по ее нижней кромке закреплена своей внешней кромкой легирующая кольцевая насадка толщиной 3-8 мм и диаметром 10-30 мм, внутри которой аксиально установлен электрод, при этом легирующая кольцевая насадка выполнена из материала с большим потенциалом ионизации, чем материал электрода.

| Способ электроискрового легирования в вакууме, совмещенный с катодно-дуговым осаждением | 2019 |

|

RU2729278C1 |

| Способ предохранения роликов фрикционных передач и тому подобного от питтинга | 1947 |

|

SU72893A1 |

| Способ меднений стальных изделий | 1947 |

|

SU76591A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ЛЕГИРОВАНИЯ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ДЕТАЛЕЙ | 2012 |

|

RU2524471C2 |

| JP 2009530123 A, 27.08.2009 | |||

| Способ определения объемной массы зернистого материала | 1982 |

|

SU1037143A1 |

Авторы

Даты

2023-06-07—Публикация

2022-10-03—Подача