Oiik

4

Ч

сл

00

10

15

11447587

Изобретение относится к комбинированным методам поверхностного упрочнения с использованием эффектов электроэрозионного легирования и фрикционного упрочнения поверхностей и моясет быть использовано для повышения изностойкости.

Цепь изобретения - повышение изностойкости деталей путем увеличения глубины и качества упрочнения.

Пример. Предложенный способ упрочнения образцов из чугуна СПХН- 62 микротвердостью 800-1000 кгс/мм, измеренной методом косого царапания под углом 20 к поверхности алмазной пирамидной гранью вперед при нагрузке 20 г с помощью прибора ПМТ-2,

Ширину царапины измеряют на микроскопе Neaphote-2 при увеличении . 20 X 1000. Твердость рассчитывают по отношению величины вертикальной нагрузки и площади контакта образца с пирамидкой. Сначала образцы подвергают электроэрозионному легированию синте- 25 зированными сплавами внедрения (карбидами и карбонитридами ниобия) на глубину 20-100 мкм. Микротвердость поверхности после легирования составляет 2400 кгс/мм. Затем легирован- 30 ную поверхность образцов подвергают износу трением с Помощью диска из стали Р 18, нагретого до 700°С, при скорости скольжения 7 м/с, давлении 0,5 МПа. Обработку проводят до величины износа легированного слоя на 0,8; 1,0 от его первоначальной глубины.

Износостойкость упрочненных образцов из чугуна СПХН оценивают на лабораторной установке при скорости скольжения 3 м/с, давлении 0,2 МПа без дополнительного нагрева. Контртелом служит диск из стали 45. В качестве критерия износостойкости приня-45 та длительность испытаний до износа образца на глубину 3,5 мм.

Состав предварительного синтезированного электроэрозионным способом слоя выбирается следующим образом.

Слой должен содержать элементы, обладающие наибольшей диффузионной подвижностью: углерод, азот, бор, наличие которых увеличивает глубину

35

40

50

Таким образом, в полной мере удовлет воряют перечисленным условиям слои, содержащие карбиды, нитриды, бориды тугоплавких металлов.

В процессе фрикционной обработки синтезированного твердого слоя в .результате воздействия высоких температур и интесивной пластической деформации создаются условия для сверхдиффузии легирующих элементов. Это приводит к растворению карбидов, нитридов, боридов синтези рованного слоя и насыщению материала основы легирующими элементами.

На первых стадиях процесса трения твердый синтезированный слой прпятствует излишней повреждае мости еще неупрочненного материала основы; по мере уменьшения толш;ины слоя (в результате растворения и износа.) температурное и деформацион ное воздействие на материал основы увеличивается. При этом, степень упрочнения материала основы постепенно возрастает, достигая максимум при уменьшении толщины синтезирован ного слоя на 0,8-1,0 от ее первоначального значения. Вести процесс фрикционной обработки далее после полного растворения синтезированного слоя нецелесообразно, так как начинается снижение микротвердости упрочняемой поверхности. Это объясняется отсутствием источника легиру щих элементов, которьш служил синте зированный слой.

Уменьшение синтезированного слоя в процессе фрикционной об работки от первоначального значения до нуля имеет также весьма важную ( функцию регулятора температурного и силового воздействия на основу. Это позволяет получить стабильные резул таты при колебаниях химического состава основы, синтезированного слоя и условий фрикционной обработки.

Исходная толщина предварительно синтезированного слоя в общем случа изменяется от нуля до типичных для электроэрозионного легирования максимальных значений 0,2-0,3 мм. При этом, после фрикционной обработки чугуна возникает упрочненный слой

упрочнения при фрикционной обработке. глубиной от 0,1 до 3 мм с минимальКроме того, синтезированный слои должен содержать металлы, способст-у вующие отбеливанию чугуна - хром, вольфрам, ванадий, титан, ниобий.

НОИ микротвердостью соответственно от 1500 до 3000 кг/мм.

Для каждой конкретной детали требуемая толщина синтезированного слоя

0

5

0 5 0

5

5

0

0

Таким образом, в полной мере удовлетворяют перечисленным условиям слои, содержащие карбиды, нитриды, бориды тугоплавких металлов.

В процессе фрикционной обработки синтезированного твердого слоя в .результате воздействия высоких температур и интесивной пластической деформации создаются условия для сверхдиффузии легирующих элементов. Это приводит к растворению карбидов, нитридов, боридов синтезированного слоя и насыщению материала основы легирующими элементами.

На первых стадиях процесса трения твердый синтезированный слой прпятствует излишней повреждаемости еще неупрочненного материала основы; по мере уменьшения толш;ины слоя (в результате растворения и износа.) температурное и деформационное воздействие на материал основы увеличивается. При этом, степень упрочнения материала основы постепенно возрастает, достигая максимума при уменьшении толщины синтезированного слоя на 0,8-1,0 от ее первоначального значения. Вести процесс фрикционной обработки далее после полного растворения синтезированного слоя нецелесообразно, так как начинается снижение микротвердости упрочняемой поверхности. Это объясняется отсутствием источника легирую-, щих элементов, которьш служил синтезированный слой.

Уменьшение синтезированного слоя в процессе фрикционной обработки от первоначального значения до нуля имеет также весьма важную ( функцию регулятора температурного и силового воздействия на основу. Это позволяет получить стабильные результаты при колебаниях химического состава основы, синтезированного слоя и условий фрикционной обработки.

Исходная толщина предварительно синтезированного слоя в общем случае изменяется от нуля до типичных для электроэрозионного легирования максимальных значений 0,2-0,3 мм. При этом, после фрикционной обработки чугуна возникает упрочненный слой

глубиной от 0,1 до 3 мм с минимальНОИ микротвердостью соответственно от 1500 до 3000 кг/мм.

Для каждой конкретной детали требуемая толщина синтезированного слоя

выбирается на основании этих данных с учетом необходимости глубины упрочнения, микротвердости поверхности и требуемой производительности операции упрочнения, синтезированного слоя контролируется на образцах металлографически и регулируется режимами электроискрового . генератора. Длительность последую- щей фрикционной обработки устанавливается грубо по изменению цвета обра батьшаемой поверхности (после износа синтезированного слоя цвет поверхности изменяется) и при необходимое- ти уточняется металлографически на образцах.

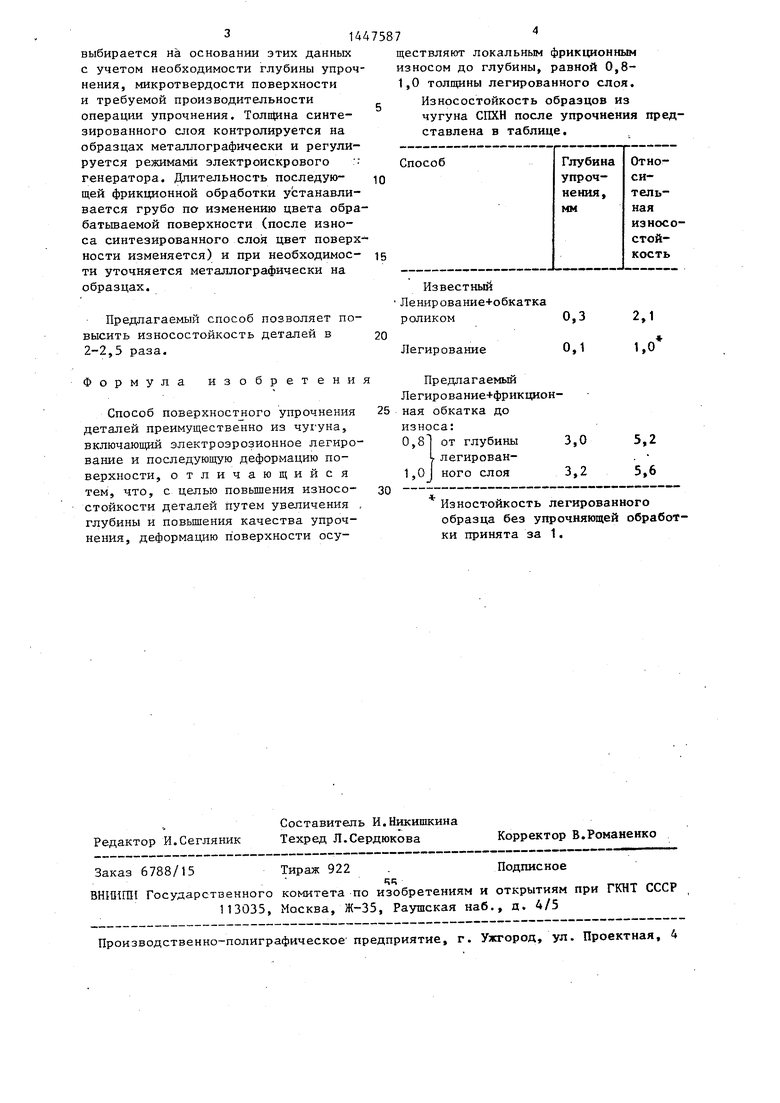

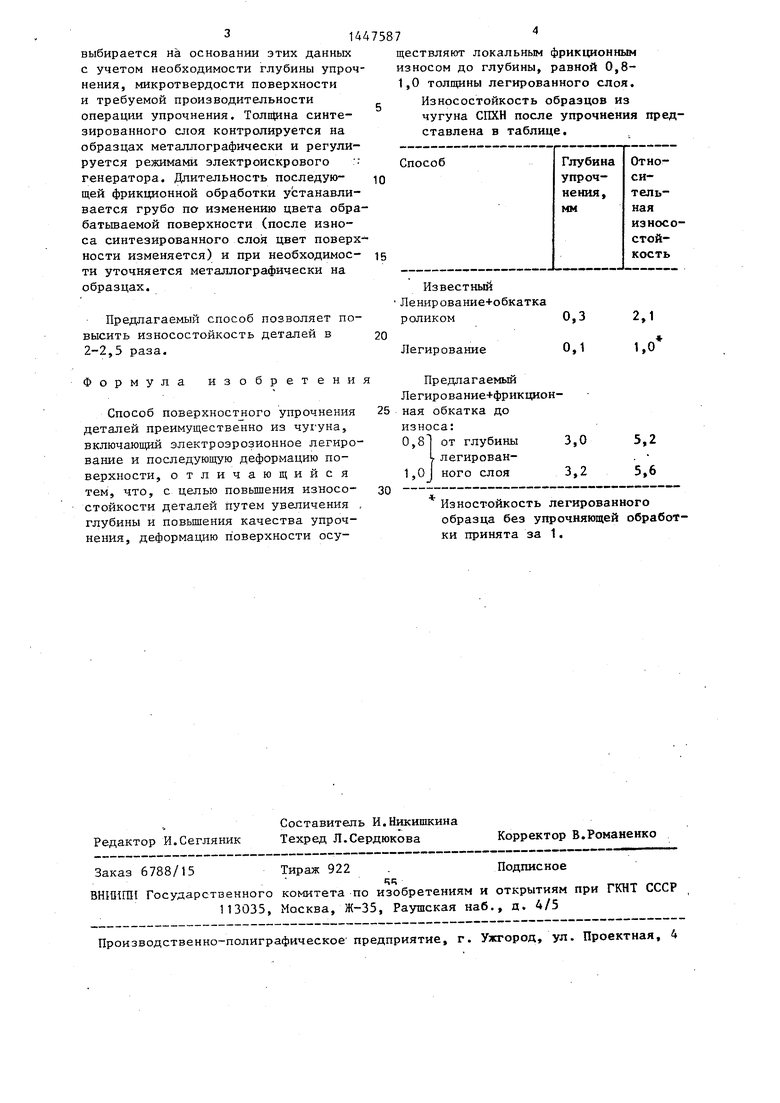

Предлагаемый способ позволяет повысить износостойкость деталей в 2-2,5 раза.

Формула изобретени

Способ поверхностного упрочнения деталей преимущественно из чугуна, включающий электроэрозионное легирование и последующую деформацию поверхности, отличающийся тем, что, с целью повышения износо- стойкости деталей путем увеличения , глубины и повьшения качества упрочнения, деформацию поверхности осуществляют локальным фрикционным износом до глубины, равной 0,8- 1,0 толщины легированного слоя. Износостойкость образцов из чугуна СПХН после упрочнения ставлена в таблице.

Известный

Ленирование+обкатка роликом0,3

Легирование0,1

Предлагаемый Легирование+фрикцион- ная обкатка до износа: 0,81 от глубины3,0

1 легирован-

1,о1 ного слоя3,2

Изностойкость легированн образца без упрочняющей ки принята за 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО БОРИРОВАНИЯ ПОВЕРХНОСТИ ДЕТАЛИ ИЗ СТАЛИ И ЧУГУНА | 2007 |

|

RU2421307C2 |

| Способ электроискрового легирования поверхности металлических изделий | 2019 |

|

RU2732843C1 |

| СПОСОБ УЛУЧШЕНИЯ ПРИРАБАТЫВАЕМОСТИ ПАРЫ ТРЕНИЯ "ВКЛАДЫШ ПОДШИПНИКА - ШЕЙКА ВАЛА" | 2012 |

|

RU2528070C2 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2019 |

|

RU2711074C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ВЫСОКОЛЕГИРОВАННЫХ ХРОМИСТЫХ ЧУГУНОВ | 2014 |

|

RU2568036C2 |

| Высокопрочный чугун | 1988 |

|

SU1581768A1 |

| ЛЕГИРОВАННЫЙ ВОЛЬФРАМ, ПОЛУЧЕННЫЙ ХИМИЧЕСКИМ ОСАЖДЕНИЕМ ИЗ ГАЗОВОЙ ФАЗЫ | 2005 |

|

RU2402625C2 |

| Износостойкий чугун | 1986 |

|

SU1355639A1 |

| Чугун | 1983 |

|

SU1082854A1 |

| Способ получения упрочненного никельхромборкремниевого покрытия на металлических деталях | 2018 |

|

RU2709550C1 |

Изобретение относится к комбинированным методам поверхностного упрочнения с использованием эффектов электроэрозионного легирования и фрикционного упрочнения поверхностен и может быт.ь использовано для повышения изностойкости деталей. Цель изобретения - повьшение изностойкости деталей путем увеличения глубины и качества упрочнения. Способ поверхностного упрочнешш деталей пре-: имущественно из чугуна включает электроэрозионное поверхностное легировав ние синтезированными сплавами внедрения с последующим локальным фрикцион- вым износом до глубины, равной 0,8- 1,0 толщины синтезированного слоя. Относит, износостойкость 5,2-5,6; глубина упрочнения, мм, 3,0-3,2. 1 табл. (С (Л

| Кырыпив В.И | |||

| и др | |||

| Повьшение ресурса работы деталей машин и инструмента фрикционно-упрочняющей обработкой | |||

| В кн | |||

| Тезисы докладов Всесоюзного научно-технического симпозиума Повышение износостойкости и усталостной прочности деталей машин обработкой концентрированными потоками энергии | |||

| М: -ИМАШ АН СССР, J985, с | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Тимошенко Б,И | |||

| и др | |||

| Упрочнение деталей электрокомбинированным методом | |||

| - Электронная обработка материалов, 1977, № 4, с | |||

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

Авторы

Даты

1988-12-30—Публикация

1986-07-28—Подача