Настоящее изобретение относится к способу регулирования диаметра удлиненного стержня, например, в рамках способа изготовления изделия, образующего аэрозоль, с требуемой плотностью.

При изготовлении табачной палочки сигаретную бумагу обычно кладут на непрерывно работающую на высокой скорости конвейерную ленту, затем различные компоненты табачной палочки добавляют на бумагу, а затем бумага и компоненты табачной палочки проходят на U-образную конвейерную ленту. На сторону бумаги затем наносят клей и бумага «замыкается» вокруг табачной палочки.

После этого и предпочтительно до того, как высохнет клей, специальным «прижимающим инструментом» с цилиндрической контактной поверхностью прижимают сверху бумагу так, что комбинация U-образной конвейерной ленты и цилиндрической поверхности прижимающего инструмента придает бумаге и компонентам табачной палочки, обернутым внутри, приблизительно цилиндрическую форму со специальным диаметром, как обычно требуется в курительном изделии.

Твердость табачной палочки (также известная, как «плотность») обычно оценивается пользователем как аспект качества табачной палочки. Однако различные качества разных компонентов табачной палочки, включая сопротивление сжатию, могут неожиданно слегка меняться с течением времени, что подразумевает наличие возможности адаптировать диаметр стержня и бумаги во время производственного процесса, описанного выше, чтобы сохранить желаемую твердость сигареты.

Из-за ограничений производственного графика желательно выполнять такую регулировку без остановки производственной линии, чтобы избежать приостановки работы автомата.

В известном способе изготовления такая регулировка достигается путем регулирования прижимного усилия, прикладываемого прижимающим инструментом к верхней части бумаги и компонентам табачной палочки в режиме реального времени в ходе производственного процесса.

Однако поскольку диаметр U-образной конвейерной ленты, а также диаметр контактной поверхности прижимающего инструмента являются фиксированными, и так как прижимающий инструмент более или менее прижат к бумаге и компонентам табачной палочки, круг, определенный дугой круга контактной поверхности прижимающего инструмента, и круг, определенный дугой круга U-образной конвейерной ленты, иногда могут не иметь точно одинакового центра, в результате чего продукт табачной палочки не имеет идеальной цилиндрической формы.

Кроме того, поскольку лента, поддерживающая бумагу и компоненты табачной палочки, работает на высокой скорости и поскольку прижимающий инструмент статичен, между U-образной лентой и прижимающим инструментом образуется зазор на стыке, таким образом, при некоторых условиях могут появляться оттиски-отметины на внешней поверхности бумаги вдоль зазоров на стыке.

Как асимметричная цилиндрическая форма табачной палочки, так и видимые отметины сжатия на бумаге не являются удовлетворительными и оцениваются как недостаток, который следует устранить.

Поэтому существует необходимость в способе регулирования диаметра удлиненного стержня, таком как используемые при изготовлении изделия, образующего аэрозоль, в котором достигается требуемая плотность изделия, образующего аэрозоль. Кроме того, существует потребность в способе, в котором при изменении производственных условий плотность сохраняется постоянной без прерывания производства и в то же время сохраняется требуемое качество, касающееся правильной цилиндрический формы и гладкой поверхности готового изделия, образующего аэрозоль.

Целью настоящего изобретения может быть по меньшей мере частичное выполнение одного или нескольких вышеуказанных требований.

В частности, настоящее изобретение относится к способу регулирования диаметра удлиненного стержня, при этом указанный способ включает: предоставление удлиненного стержня, имеющего предварительный диаметр; выбор требуемого конечного диаметра удлиненного стержня; предоставление устройства для регулирования диаметра, содержащего первый трубчатый элемент, имеющий впускное отверстие и выпускное отверстие, и канал, соединяющий впускное отверстие и выпускное отверстие; регулирование диаметра выпускного отверстия в зависимости от требуемого конечного диаметра удлиненного стержня, при этом диаметр впускного отверстия больше, чем диаметр выпускного отверстия, когда отрегулирован; вставку удлиненного стержня в устройство для регулирования диаметра из впускного отверстия и вывод его из выпускного отверстия так, что указанный удлиненный стержень сжимается до требуемого конечного диаметра при выведении из выпускного отверстия первого трубчатого элемента.

Кроме того, настоящее изобретение относится к способу изготовления изделия, образующего аэрозоль, при этом указанный способ включает: предоставление удлиненного стержня, имеющего предварительный диаметр; выбор требуемого конечного диаметра удлиненного стержня; предоставление устройства для регулирования диаметра, содержащего первый трубчатый элемент, имеющий впускное отверстие и выпускное отверстие, и канал, соединяющий впускное отверстие и выпускное отверстие; регулирование диаметра выпускного отверстия в зависимости от требуемого конечного диаметра удлиненного стержня, при этом диаметр впускного отверстия больше, чем диаметр выпускного отверстия, когда отрегулирован; вставку удлиненного стержня в устройство для регулирования диаметра из впускного отверстия и вывод его из выпускного отверстия так, что указанный удлиненный стержень сжимается до требуемого конечного диаметра при выведении из выпускного отверстия первого трубчатого элемента.

Данный способ настоящего изобретения позволяет контролировать диаметр удлиненного стержня, который может быть частью изделия, образующего аэрозоль. До применения способа настоящего изобретения диаметр удлиненного стержня больше, чем конечный диаметр удлиненного стержня после применения способа настоящего изобретения. Конечный диаметр можно очень точно отрегулировать с помощью способа настоящего изобретения и можно легко изменить и адаптировать к разным производственным условиям и требованию с целью получения требуемой плотности стержня. Кроме того, форма стержня, то есть его поперечное сечение, может иметь довольно точную и неискаженную по существу круглую форму.

Изделия, образующие аэрозоль, обычно содержат цилиндрический стержень, содержащий табак, окруженный бумагой, называемой оберткой. Кроме того, изделия, образующие аэрозоль, могут дополнительно содержать цилиндрический фильтр, выровненный по оси с обернутым табачным стержнем, и примыкающий к нему в конфигурации «торец к торцу».

Изделия, образующие аэрозоль, согласно настоящему изобретению могут быть представлены в виде сигарет с фильтром или других курительных изделий, в которых табачный материал сгорает для образования дыма. Настоящее изобретение дополнительно охватывает изделия, в которых табачный материал нагревают, а не сжигают, чтоб образовывать аэрозоль, и изделия, в которых никотинсодержащий аэрозоль получают из табачного материала, табачного экстракта или другого источника никотина, без сжигания или нагревания. Эти изделия, в которых аэрозоль образуют без сжигания или при получении дыма путем сжигания, в целом называют «изделиями, образующими аэрозоль». Изделия, образующие аэрозоль, согласно настоящему изобретению могут представлять собой целые, собранные изделия, образующие аэрозоль, или компоненты изделий, образующих аэрозоль, которые скомбинированы с одним или несколькими другими компонентами для предоставления собранного изделия для образования аэрозоля, например, такого, как расходуемая часть нагреваемого курительного устройства.

В контексте данного документа изделие, образующее аэрозоль, представляет собой любое изделие, которое генерирует вдыхаемый аэрозоль при нагревании субстрата, образующего аэрозоль. Данный термин включает изделия, которые содержат субстрат, образующий аэрозоль, который нагревается внешним источником тепла, таким как электрический нагревательный элемент. Изделие, образующее аэрозоль, может представлять собой негорючее изделие, образующее аэрозоль, которое представляет собой изделие, которое высвобождает летучие соединения без сжигания субстрата, образующего аэрозоль. Изделие, образующее аэрозоль, может представлять собой нагреваемое изделие, образующее аэрозоль, которое представляет собой изделие, образующее аэрозоль, содержащее субстрат, образующий аэрозоль, который должен нагреваться, а не сгорать, чтобы высвобождать летучие соединения, которые могут образовывать аэрозоль. Данный термин включает изделия, которые содержат субстрат, образующий аэрозоль, и неотделимый источник тепла, например, горючий источник тепла.

Изделие, образующее аэрозоль, может представлять собой изделие, которое генерирует аэрозоль, который непосредственно вдыхается в легкие пользователя через рот пользователя. Изделие, образующее аэрозоль, может напоминать традиционное курительное изделие, такое как сигарета, и может содержать табак. Изделие, образующее аэрозоль, может быть одноразовым. Изделие, образующее аэрозоль, может в качестве альтернативы быть частично многоразовым и содержать возобновляемый или заменяемый субстрат, образующий аэрозоль.

Изделие, образующее аэрозоль, может также содержать сгорающую сигарету.

Удлиненный стержень, рассматриваемый в способе настоящего изобретения, может представлять собой табачный стержень, включающий резаный наполнитель и таким образом адаптированный для сгорания, происходящего в горючих изделиях, генерирующих аэрозоль, или табачный стержень, включающий восстановленный табак или гомогенизированный табак, предпочтительно лист восстановленного табака или гомогенизированного табака, содержащего долю вещества для образования аэрозоля, такого как глицерин.

В обоих случаях удлиненный стержень может содержать в дополнение к табаку любое из перечисленного, самостоятельно или в сочетании: добавки, связующие и ароматизатор.

В контексте данного документа термин «стержень» используется для описания по существу цилиндрического элемента с по существу круглым поперечным сечением. Стержень определяет основную продольную ось. Термином «стержень» также называют непрерывную полосу материала, имеющую «стержнеобразную» непрерывную форму.

Предпочтительно, стержни, описанные в данном документе, имеют по существу одинаковое поперечное сечение.

Стержни, как описано в настоящем документе, могут быть изготовлены с разными предварительными диаметрами в зависимости от их целевого назначения. Ограничение на изначальный или предварительный диаметр удлиненного стержня отсутствует. Кроме того, удлиненный стержень, имеющий предварительный диаметр, может быть реализован согласно любому известному из уровня техники способу, например, с использованием машины по изготовлению сигарет.

Стержни, как описано в этом документе, например, могут иметь предварительный диаметр от приблизительно 5 миллиметров до приблизительно 10 миллиметров, более предпочтительно от приблизительно 5 миллиметров до приблизительно 8 миллиметров, в зависимости от их целевого назначения.

Как используется в данном документе, под «диаметром» понимается максимальный поперечный размер удлиненного стержня.

Предпочтительно, но не обязательно, удлиненный стержень окружен бумагой. Сигаретная бумага может быть подготовлена с использованием любого известного из уровня техники способа изготовления бумаги. Полученная сигаретная обертка может иметь нейтральный вкус или она может быть специально ароматизирована.

Конечный диаметр удлиненного стержня выбирают в зависимости от требуемой плотности, которая должна быть получена, и, среди прочего, он зависит от предварительного диаметра удлиненного стержня и материала, в котором образован удлиненный стержень. В способе настоящего изобретения выбран первый конечный диаметр удлиненного стержня. Однако конечный диаметр удлиненного стержня также можно выбрать снова, то есть его может понадобиться изменить во время производства, вследствие того, что компоненты или материал, образующие удлиненный стержень, такие как, например, резаный наполнитель или гомогенизированный табачный материал, не постоянно поддерживают свои характеристики равномерно, а их плотность или влажность или прочее могут изменяться. Таким образом, конечный диаметр удлиненного стержня можно изменять и выбирать несколько раз во время производства.

Предпочтительно также конечный диаметр удлиненного стержня составляет от приблизительно 5 миллиметров до приблизительно 10 миллиметров, более предпочтительно от приблизительно 5 миллиметров до приблизительно 8 миллиметров. Предпочтительно, если стержень обернут в оберточную бумагу, его предпочтительный конечный диаметр составляет от приблизительно 7 миллиметров до приблизительно 8 миллиметров. Управление удлиненным стержнем, имеющим предварительный диаметр, осуществляется с помощью устройства для регулирования диаметра с целью уменьшения предварительного диаметра до заданного конечного диаметра. Устройство для регулирования диаметра содержит первый трубчатый элемент, имеющий впускное отверстие, в которое вставлен удлиненный стержень, и выпускное отверстие, из которого стержень выходит из устройства.

Диаметр впускного отверстия является достаточно большим, чтобы вмещать стержень. Однако впускное отверстие не обязательно образовывает круглое отверстие. В случае, если впускное отверстие образует отверстие отличной от круглой формы, под термином «диаметр» подразумевается максимальный размер отверстия. В случае, если отверстие круглое, диаметр впускного отверстия больше предварительного диаметра стержня, так что стержень можно вставить без повреждения в устройство для регулирования диаметра.

Выпускное отверстие устройства для регулирования диаметра образует по существу круглое отверстие. Следует понимать, что «круглый» включает в себя все формы, которые считаются круглыми в пределах стандартных принятых допусков при создании инструментов в этой технической области. Размер круглого отверстия, образованного выпускным отверстием, и, в частности, его диаметр, установлен в соответствии со значением выбранного конечного диаметра, требуемого для удлиненного стержня, таким образом, он преимущественно зависит от конечного диаметра, который был выбран для удлиненного стержня на основании требуемой плотности стержня, полученного на вышеуказанном этапе способа настоящего изобретения. Предпочтительно, диаметр выпускного отверстия равен или немного превышает выбранный конечный диаметр, установленный для удлиненного стержня. Диаметр выпускного отверстия может быть отрегулирован так, что его можно адаптировать во время производственного процесса или если необходимо изготовить отличающуюся партию, например, если необходимо изготовить другое изделие, образующее аэрозоль, имеющее другой диаметр.

Впускное отверстие и выпускное отверстие первого трубчатого элемента соединены с помощью канала, в который может быть вставлен удлиненный стержень. Первый трубчатый элемент предпочтительно содержит внутреннюю поверхность и внешнюю поверхность, и он дополнительно определяет продольную ось, проходящую от впускного отверстия до выпускного отверстия. Предпочтительно, такая внутренняя поверхность является гладкой, более предпочтительно внешняя поверхность также является гладкой, без острых углов или выступов. Предпочтительно, внешняя поверхность первого трубчатого элемента является конической по меньшей мере для части с уменьшающимся диаметром от выпускного отверстия по направлению к впускному отверстию. Сечение внешней поверхности первого трубчатого элемента в плоскости, по существу перпендикулярной продольной оси, преимущественно определяет по существу круглую форму, граница которой задается внешней поверхностью. Форма, определяемая сечением, имеет предпочтительно диаметр, который изменяется и, более предпочтительно, при перемещении плоскости сечения от выпускного отверстия к впускному отверстию, он уменьшается по меньшей мере для части первого трубчатого элемента.

Кроме того, вне этапа регулирования, например, в несжатом состоянии, внутренняя поверхность имеет предпочтительно по существу постоянный диаметр. Диаметр внутренней поверхности может быть изменен на выпускном отверстии, чтобы установить диаметр выпускного отверстия. Однако предпочтительно, чтобы вне этапа регулирования, например в несжатом состоянии, диаметр впускного отверстия равнялся диаметру выпускного отверстия. Однако когда происходит регулирование, например, когда происходит сжатие, также внутренняя поверхность содержит коническую часть. В этой конической части уменьшается диаметр внутренней поверхности вдоль продольной оси по направлению к выпускному отверстию. На этапе регулирования, следовательно, диаметр канала уменьшается при переходе от впускного отверстия к выпускному отверстию. Таким образом, изменение в диаметре внутри первого трубчатого элемента является не резким, а по существу непрерывным без ступеней, выступов или впадин, которые могут деформировать или оставлять отметины на внешней поверхности удлиненного стержня.

Этап регулирования диаметра выпускного отверстия предпочтительно включает сжатие первого трубчатого элемента на его выпускном отверстии.

Во время производства согласно способу настоящего изобретения, удлиненный стержень вставляют в первый трубчатый элемент через его впускное отверстие, куда он может легко войти благодаря разнице между диаметром стержня и впускного отверстия. Удлиненный стержень затем проталкивают в направлении выпускного отверстия устройства для регулирования диаметра. При его продвижении к выпускному отверстию удлиненный стержень начинает подвергаться сжатию из-за того, что от указанной точки вдоль продольной оси первого трубчатого элемента диаметр внутренней поверхности первого трубчатого элемента становится меньше или равен предварительному диаметру удлиненного стержня.

Из-за типа материала, из которого выполнен стержень, размер, то есть диаметр, удлиненного стержня может быть изменен путем сжатия, поскольку материал удлиненного стержня можно сжимать по меньшей мере частично. Таким образом, сжатие, осуществляемое внутренней поверхностью первого трубчатого элемента на внешнюю поверхность удлиненного стержня, уплотняет материал, в котором реализован стержень, увеличивая сопротивление и «плотность» стержня и в то же время изменяя его диаметр.

Окончательный диаметр удлиненного стержня определяется сжатием, осуществляемым внутренней поверхностью первого трубчатого элемента, и установленным размером выпускного отверстия инструмента для регулировки диаметра. Диаметр удлиненного стержня можно таким образом легко изменить, и на внешней поверхности удлиненного стержня не останется никаких отметин. Кроме того, изменения конечного диаметра можно легко осуществить на этапе производства и без ухудшения качества конечного продукта, благодаря изменениям, которые могут быть выполнены в диаметре выпускного отверстия первого трубчатого элемента.

Преимущественно, способ включает этапы измерения диаметра удлиненного стержня на выпускном отверстии первого трубчатого элемента; и регулирование диаметра выпускного отверстия первого трубчатого элемента на основании измерения диаметра. Для обеспечения обратной связи, предпочтительно после выхода удлиненного стержня из первого трубчатого элемента, проверяют конечный диаметр трубчатого элемента. Если измеренный конечный диаметр не удовлетворяет заданным требованиям, то есть в случае, если измеренный конечный диаметр отличается от предпочтительного заданного конечного диаметра более чем на указанное пороговое значение, то диаметр выпускного отверстия изменяют. Например, если измеренный конечный диаметр «слишком большой», то диаметр выпускного отверстия можно уменьшить. Если измеренный конечный диаметр «слишком маленький», то диаметр выпускного отверстия можно увеличить соответственно.

Предпочтительно, первый трубчатый элемент содержит упругую часть, причем упругая часть содержит выпускное отверстие, и этап регулирования диаметра выпускного отверстия включает сжатие или разжатие упругой части. Регулировка диаметра выпускного отверстия первого трубчатого элемента может быть осуществлена в начале производства, чтобы установить требуемый конечный диаметр производимого удлиненного стержня. Регулировка диаметра выпускного отверстия может быть осуществлена во время производства, чтобы поменять одно значение конечного диаметра удлиненного стержня на другое, например, вследствие того, что во время производства материал, в котором реализован стержень, немного изменил свои свойства. В последнем случае сохранение значения конечного диаметра, идентичного значению, установленному в начале производства, без изменений, приведет к тому, что удлиненный стержень получит неоптимальную плотность. Конечный диаметр может потребоваться изменить во время производства, поскольку новое изделие, образующее аэрозоль, должно быть изготовлено с другим конечным диаметром, и поэтому диаметр выпускного отверстия первого трубчатого элемента также необходимо будет изменить. Первый трубчатый элемент может содержать упругую часть, которую можно сжимать или разжимать, причем упругая часть содержит выпускное отверстие. Сжатие упругой части приводит к уменьшению размера диаметра выпускного отверстия, тогда как разжатие приводит к увеличению размера диаметра выпускного отверстия. Предпочтительно из-за сжатия увеличивается или уменьшается не только диаметр выпускного отверстия, но и диаметр всей части канала, образованного в пределах первого трубчатого элемента. Например, изменяется внутренний диаметр всей части канала, относящейся к упругой части. Таким образом можно легко отрегулировать диаметр или размер выпускного отверстия.

Более предпочтительно, упругая часть содержит внешнюю поверхность, которая имеет воронкообразную форму, или внутреннюю поверхность, которая имеет воронкообразную форму, или и внутреннюю, и внешнюю поверхности, которые имеют воронкообразную форму, при выполнении этапа регулирования. Внешняя поверхность, имеющая воронкообразную форму, предпочтительно используется как часть для сжатия с целью регулирования размера диаметра выпускного отверстия. На этапе регулировки воронкообразная форма во внутренней поверхности может обеспечивать первый трубчатый элемент гладкой внутренней поверхностью, диаметр которой постепенно изменяется до требуемого конечного диаметра. Предпочтительно, внутренняя поверхность первого трубчатого элемента на этапе регулирования содержит первую часть, содержащую впускное отверстие и имеющую по существу постоянный диаметр в поперечном сечении, и упругую часть, выходящую из первой части, имеющей изменяющийся диаметр благодаря ее воронкообразной форме, более предпочтительно имеющей уменьшающийся диаметр вдоль продольной оси трубчатого элемента до выпускного отверстия. Таким образом, диаметр первого трубчатого элемента может быть гладким и непрерывным образом изменен с размера диаметра впускного отверстия до размера диаметра выпускного отверстия.

Преимущественно, способ настоящего изобретения дополнительно включает этапы предоставления упругой части с прорезями, прорезающими указанную упругую часть по существу вдоль продольной оси первого трубчатого элемента; и сжатие или разжатие упругой части за счет уменьшения или увеличения расстояния между прорезями. Первый трубчатый элемент может содержать по существу зажимной патрон, более предпочтительно зажимную втулку, приспособленный для зажима и сжатия удлиненного стержня. В отличие от известного уровня техники, в настоящем изобретении зажимной патрон или зажимная втулка не используется для удержания в определенном фиксированном положении удлиненного стержня, а используется для его сжатия, в то время как удлиненный стержень извлекают из зажимного патрона или зажимной втулки с целью изменения его диаметра. Прорези, также именуемые щелями с вырезами, в области зажимных втулок, образованные в упругом элементе, предпочтительно параллельно продольной оси первого трубчатого элемента, могут определять «зажимы» в упругом элементе, которые могут сужаться или расширяться так, что диаметр выпускного отверстия может варьироваться с изменением расстояния между зажимами. Прорези начинаются предпочтительно от выпускного отверстия, и поэтому они делят окружность выпускного отверстия на множество дуг окружности. С целью изменения размера выпускного отверстия нажатие на внешнюю поверхность зажимов, которая предпочтительно соответствует части внешней поверхности упругой части, сближает зажимы и таким образом уменьшает диаметр выпускного отверстия.

Более предпочтительно, способ настоящего изобретения дополнительно включает накрытие указанных прорезей путем вставки трубчатой полой крышки на указанную упругую часть, чтобы накрыть внутреннюю поверхность указанной упругой части, где присутствуют прорези. Накрытие прорезей позволяет минимизировать риск того, что сжатие, осуществляемое зажимами на стержень, когда зажимы, в свою очередь, сжаты, может оставить отметины на внешней поверхности удлиненного стержня из-за наличия прорезей.

В преимущественном варианте осуществления способ включает предоставление устройства для регулирования диаметра со вторым трубчатым элементом; частичную вставку первого трубчатого элемента во второй трубчатый элемент; и регулирование диаметра выпускного отверстия первого трубчатого элемента посредством вставки первого трубчатого элемента для более длинной или более короткой части в указанный второй трубчатый элемент. Когда первый трубчатый элемент содержит упругий элемент, вставка первого трубчатого элемента внутрь второго трубчатого элемента сжимает упругую часть, в то же время вытягивание первого трубчатого элемента из второго трубчатого элемента расширяет упругую часть. Таким образом, увеличение или уменьшение вставки первого трубчатого элемента во второй трубчатый элемент может позволить контролировать силу давления на упругий элемент и, следовательно, контролировать размер диаметра выпускного отверстия, который, в свою очередь, контролирует размер конечного диаметра удлиненного стержня.

Более предпочтительно, способ включает предоставление первого трубчатого элемента с конической частью внешней поверхности, содержащей выпускное отверстие, причем коническая часть внешней поверхности имеет самый большой размер в ширину своей конической внешней поверхности на выпускном отверстии первого трубчатого элемента; предоставление второго трубчатого элемента с конической частью внутренней поверхности, причем коническая внутренняя поверхность имеет форму, соответствующую внешней поверхности конической части внешней поверхности первого трубчатого элемента; и вставку первого трубчатого элемента внутри второго трубчатого элемента так, что коническая часть внешней поверхности первого трубчатого элемента сжимается благодаря конической части внутренней поверхности второго трубчатого элемента. Второй трубчатый элемент может выполнять функцию корпуса первого трубчатого элемента. Второй трубчатый элемент может содержать канал для размещения первого трубчатого элемента, и он также образует внутреннюю поверхность, проходящую от впускного отверстия до выпускного отверстия канала, и внешнюю поверхность. Внутренняя поверхность второго трубчатого элемента содержит коническую часть, то есть внутренняя поверхность имеет изменяемый диаметр. Коническая внутренняя поверхность имеет размер, который увеличивается от впускного отверстия к выпускному отверстию второго трубчатого элемента так, что второй трубчатый элемент сдавливает своей внутренней конической поверхностью внешнюю коническую поверхность первого трубчатого элемента, изменяя размер диаметра выпускного отверстия первого трубчатого элемента. Преимущественно часть внешней конической поверхности первого трубчатого элемента соответствует внешней поверхности упругой части первого трубчатого элемента. Чем больше первый трубчатый элемент вставлен во второй трубчатый элемент, тем больше коническая внешняя поверхность первого трубчатого элемента сжимается под воздействием внутренней конической поверхности второго трубчатого элемента. Поэтому, с целью осуществления контроля за размером выпускного отверстия первого трубчатого элемента, силу сжатия, прикладываемую конической частью внутренней поверхности второго трубчатого элемента к конической части внешней поверхности первого трубчатого элемента, предпочтительно контролируют. Силу сжатия контролируют путем контроля длины вставки первого трубчатого элемента, вставленного во второй трубчатый элемент. Величину, на которую первый трубчатый элемент вставляют во второй трубчатый элемент вдоль продольной оси второго трубчатого элемента, предпочтительно контролируют.

Преимущественно, с целью получения такого контроля при сжатии, этап вставки первого трубчатого элемента во второй трубчатый элемент включает предоставление первого трубчатого элемента с резьбовой частью на впускном отверстии; предоставление кольца, соединенного с резьбовой частью; и навинчивание или свинчивание кольца для проталкивания первого трубчатого элемента внутрь или наружу, соответственно, второго трубчатого элемента. Действие навинчивания кольца на резьбу, выполненную на впускном отверстии первого трубчатого элемента, создает усилие, которое прикладывается ко второму трубчатому элементу, который упирается в кольцо. Длина части первого трубчатого элемента, вставленная во второй трубчатый элемент, увеличивается и, таким образом, размер выпускного отверстия первого трубчатого элемента уменьшается. Например, благодаря этому усилию, внутренняя коническая поверхность второго трубчатого элемента прижимается к внешней конической поверхности первого трубчатого элемента, и последняя сжимается, уменьшая размер выпускного отверстия первого трубчатого элемента. Если первый трубчатый элемент содержит прорези во внутренней конической поверхности, то благодаря навинчиванию расстояние между прорезями уменьшается, и выпускное отверстие имеет уменьшенный диаметр. И наоборот, свинчивание кольца освобождает сжатие, поскольку для удержания первого трубчатого элемента вставленным во второй трубчатый элемент воздействует меньшее усилие или усилие отсутствует.

Альтернативно присутствию кольца, которое может быть навинчено или свинчено на первом трубчатом элементе, этап вставки первого трубчатого элемента во второй трубчатый элемент включает предоставление магнитного исполнительного элемента или гидравлической системы для вставки первого трубчатого элемента для более длинной или более короткой части во второй трубчатый элемент. Магнитный исполнительный элемент или гидравлическая система может применяться для изменения длины вставки первого трубчатого элемента во второй трубчатый элемент. Это позволяет изменять сжатие, осуществляемое вторым трубчатым элементом на зажимы, созданные в упругой части первого трубчатого элемента.

Предпочтительно, способ включает: предоставление упругой части с надувным элементом; и сжатие или разжатие упругой части посредством надувания или спускания надувного элемента. Упругая часть может содержать один или несколько надувных элементов, которые расширяются или сужаются в зависимости от количества введенной в них текучей среды. Размер выпускного отверстия, таким образом, изменяется в зависимости от количества текучей среды, имеющейся внутри надувного элемента. Чем больше количество текучей среды, тем меньше диаметр выпускного отверстия. В другом варианте осуществления зажимы могут быть все еще образованы прорезями или вырезами в упругом элементе, но вместо прижима надувной элемент, например, расположенный вокруг зажимов, определяет сужение или расширение зажимов и, таким образом, размер диаметра выпускного отверстия.

Предпочтительно, способ настоящего изобретения включает создание гнезда для конвейерной ленты на внутренней поверхности первого трубчатого элемента; размещение конвейерной ленты через гнездо в первом трубчатом элементе; помещение удлиненного стержня на конвейерную ленту; и движение конвейерной ленты в направлении от впускного отверстия к выпускному отверстию первого трубчатого элемента так, что удлиненный стержень сжимается при выходе из первого трубчатого элемента. Например, конвейерная лента может проходить через устройство для регулирования диаметра и принудительно выводить удлиненный стержень из первого трубчатого элемента. Чтобы избежать того, что стык между конвейерной лентой, где соприкасается часть удлиненного стержня, и внутренней поверхностью первого трубчатого элемента образует отметку на удлиненном стержне, когда удлиненный стержень сжат, в канале первого трубчатого элемента создано гнездо. Предпочтительно, это гнездо имеет такой размер, что, когда конвейерная лента вставлена в первый трубчатый элемент, получаемая в результате поверхность, окружающая удлиненный стержень, поверхность, которая образована частью внутренней поверхности первого трубчатого элемента и верхней поверхностью конвейерной ленты в контакте с удлиненным стержнем, образует по существу непрерывную поверхность без выступов или разрывов. Кроме того, предпочтительно в поперечном сечении вдоль плоскости, перпендикулярной продольной оси, полученная в результате поверхность, образованная верхней поверхностью конвейерной ленты и частью внутренней поверхности первого трубчатого элемента в контакте со стержнем, является по существу круглой.

Предпочтительно, способ настоящего изобретения включает предоставление конвейерной ленты, транспортирующей удлиненный стержень до впускного отверстия первого трубчатого элемента; и вталкивание удлиненного стержня в указанное впускное отверстие за счет усилия, прикладываемого к конвейерной ленте следующими приходящими частями удлиненного стержня, все еще присутствующими на конвейерной ленте. Удлиненный стержень может быть помещен на конвейерную ленту, которая транспортирует стержень до впускного отверстия первого трубчатого элемента. На впускном отверстии удлиненный стержень может входить в устройство для регулирования диаметра просто за счет давления приходящих следующих частей удлиненного стержня, все еще расположенных на движущейся конвейерной ленте. На выпускном отверстии другая конвейерная лента может транспортировать удлиненный стержень, выходящий из первого трубчатого элемента и имеющий конечный диаметр, в сторону от устройства для регулирования диаметра. В этом случае канал первого трубчатого элемента предпочтительно является радиально симметричным.

Предпочтительно, способ включает отображение информации относительно диаметра выпускного отверстия первого трубчатого элемента. Контроль оператором за диаметром выпускного отверстия возможен в случае, если отображена информация о внешнем диаметре. Размер выпускного отверстия может быть проверен оператором и изменен соответственно.

Преимущественно, способ включает измерение силы сжатия, необходимой для сжатия удлиненного стержня до конечного диаметра. Более предпочтительно способ также включает изменение размера диаметра выпускного отверстия в зависимости от силы сжатия. Измерение силы усилия, приложенного к удлиненному стержню и необходимого для изменения предварительного диаметра удлиненного стержня до его конечного диаметра, также является признаком плотности удлиненного стержня. Изменения силы сжатия от оптимального предопределенного интервала могут, таким образом, указывать на то, что сжатый стержень, выведенный устройством для регулирования диаметра, может не иметь надлежащей плотности. Эти изменения в силе могут иметь место благодаря изменениям в характеристиках материала, образующего удлиненный стержень, в изменениях материала, из которого сделан удлиненный стержень, или в выборе другого предварительного начального диаметра, в случае, если необходимо произвести другое изделие, образующее аэрозоль. В случае, если имеется изменение в силе сжатия, выходящие за пределы установленного требуемого интервала, предпочтительно может быть отправлен сигнал обратной связи, предупреждающий сигнал, аварийный сигнал или их сочетание для предупреждения о ситуации, в которой возможно получение неоптимального конечного продукта. Дополнительно к сигналу предупреждения или тревоги может быть изменен диаметр выпускного отверстия первого трубчатого элемента, так, что окончательная плотность удлиненного стержня возвращается в пределы требуемого диапазона. Настоящее изобретение может предоставить автоматическую регулировку диаметра в режиме реального времени в соответствии с ответом сжатия на сжатие обрабатываемого удлиненного стержня.

Полученный таким образом удлиненный стержень, имеющий конечный диаметр, затем предпочтительно дополнительно обрабатывают так, чтобы образовать компонент изделия, образующего аэрозоль.

Преимущественно, первый трубчатый элемент является радиально симметричным. «Радиально симметричный элемент» означает, что имеется центральная ось, продольная ось X, из которой исходит элемент; идентичные части расположены круговым образом вокруг продольной оси X. Таким образом, любая плоскость, содержащая продольную ось X, разделяет элемент на две идентичные части.

Предпочтительно, способ включает: включение удлиненного стержня, имеющего отрегулированный диаметр, в устройство, образующее аэрозоль. Удлиненный стержень после регулировки его диаметра может быть использован в изделии, образующем аэрозоль.

Далее настоящее изобретение будет описано, лишь на примере, со ссылкой на сопроводительные графические материалы, где:

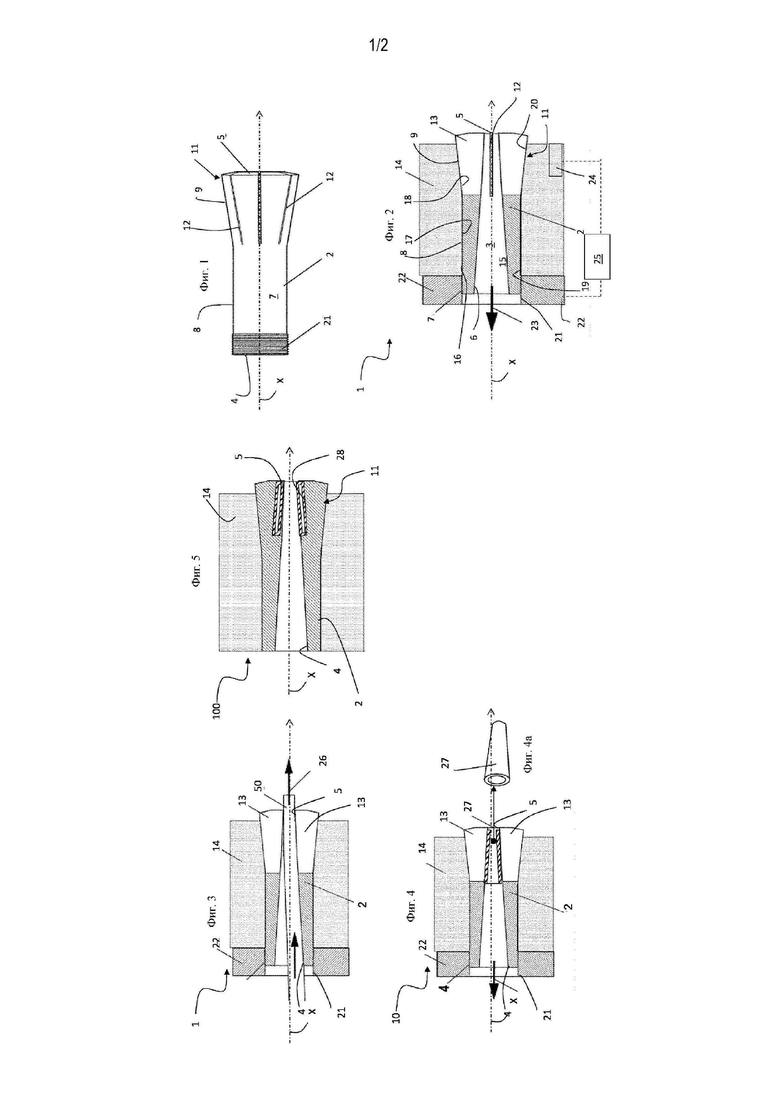

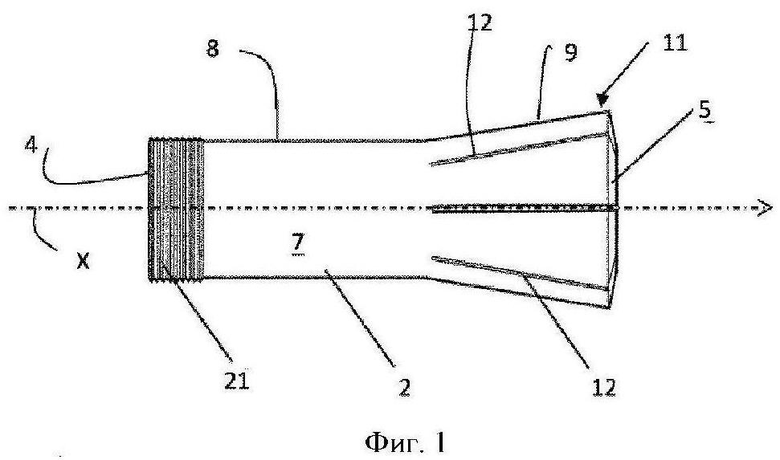

- на фиг. 1 показан вид сбоку в перспективе элемента первого варианта выполнения устройства для регулирования диаметра, применяемого в способе настоящего изобретения;

- на фиг. 2 показан вид сбоку в сечении первого варианта выполнения устройства для регулирования диаметра, содержащего элемент, представленный на фиг. 1;

- на фиг. 3 показан этап способа настоящего изобретения с использованием первого варианта выполнения устройства для регулирования диаметра, представленного на фиг. 1;

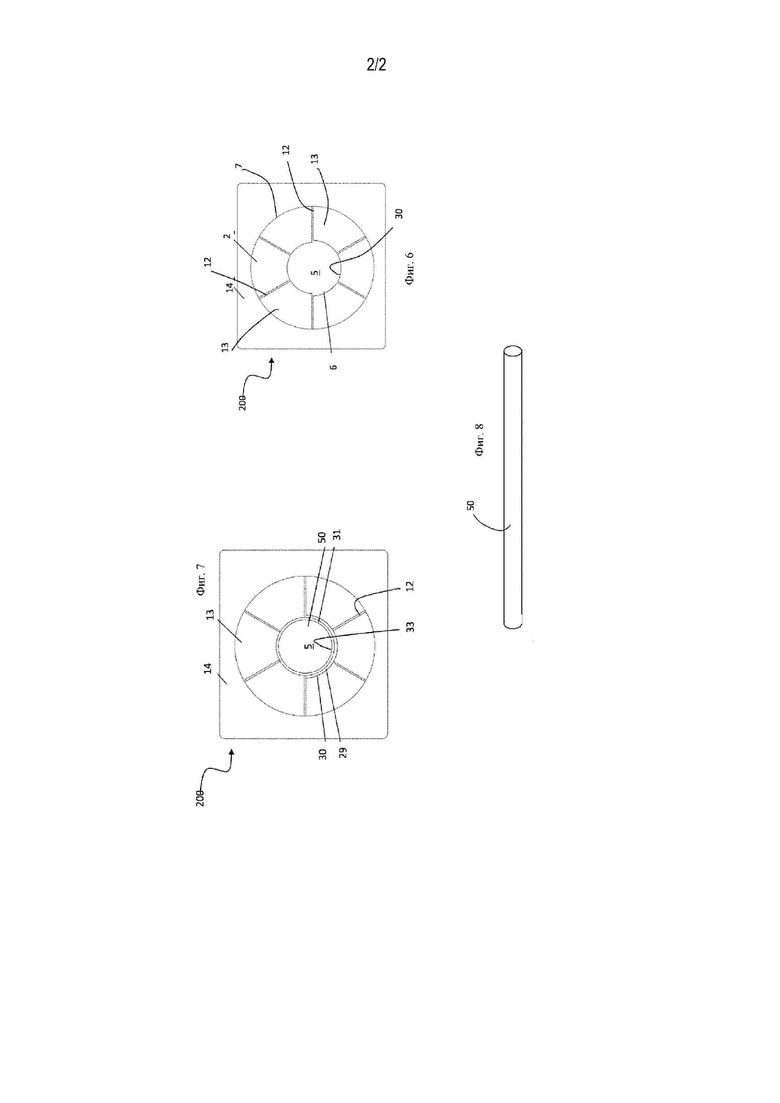

- на фиг. 4 показан вид сбоку в сечении второго варианта выполнения устройства для регулирования диаметра, применяемого в способе настоящего изобретения;

- на фиг. 4а показан увеличенный вид в перспективе элемента второго варианта выполнения устройства для регулирования диаметра, представленного на фиг. 4;

- на фиг. 5 показан вид сбоку в сечении третьего варианта выполнения устройства для регулирования диаметра, применяемого в способе настоящего изобретения;

- на фиг. 6 показан вид спереди четвертого варианта выполнения устройства для регулирования диаметра, применяемого в способе настоящего изобретения, с некоторыми удаленными элементами;

- на фиг. 7 показан вид спереди четвертого варианта выполнения устройства для регулирования диаметра, представленного на фиг. 6, с добавленными элементами, которые были удалены на фиг. 6; и

- на фиг. 8 схематически показан вид в перспективе удлиненного стержня, применяемого для способа настоящего изобретения.

Способ настоящего изобретения применяется к удлиненному стержню 50, такому как схематически изображенный на фиг. 8. Удлиненный стержень 50 имеет предварительный диаметр до применения способа настоящего изобретения и достигает конечного диаметра после применения. Конечный диаметр меньше предварительного диаметра. Удлиненный стержень может быть обернут в бумагу 31 (показана только на фиг. 7), именуемую оберточной бумагой.

Способ настоящего изобретения изменяет предварительный диаметр удлиненного стержня 50 на конечный диаметр с помощью устройства для регулирования диаметра.

Первый вариант выполнения устройства 1 для регулирования диаметра, применяемого в способе согласно настоящему изобретению, представлен на фиг. 1-3.

Во всех вариантах осуществления элементы, которые являются по существу идентичными, были обозначены одинаковым ссылочным номером.

Устройство 1 для регулирования диаметра содержит первый трубчатый элемент 2, образующий внутренний канал 3, который соединяет впускное отверстие 4 и выпускное отверстие 5 первого трубчатого элемента 2. Первый трубчатый элемент 2 определяет продольную ось X, проходящую через канал 3 и через впускное отверстие и выпускное отверстие. Предпочтительно поперечное сечение канала 3 вдоль плоскости, перпендикулярной продольной оси X, определяет форму, которая является радиально симметричной. В представленном варианте осуществления определенная форма представляет собой окружность. Предпочтительно все поперечные сечения канала 3 вдоль плоскостей, перпендикулярных оси X, определяют каждый радиально симметричную форму и более предпочтительно эти формы представляют собой окружности. Также впускное отверстие 4 и выпускное отверстие 5 канала 3 являются круглыми, то есть они представляют собой окружности. Таким образом, впускное отверстие 4 и выпускное отверстие 5 определяют диаметр впускного отверстия и диаметр выпускного отверстия, соответственно. Диаметр выпускного отверстия предпочтительно равен или меньше диаметра впускного отверстия.

Первый трубчатый элемент 2, изображенный детально на фиг. 1 и 2, дополнительно образует внутреннюю поверхность 6, которая представляет собой поверхность канала 3, и внешнюю поверхность 7. Предпочтительно, внутренняя поверхность 6, когда первый трубчатый элемент 2 находится в несжатом состоянии, является по сути цилиндрической, то есть все поперечные сечения вдоль плоскости, перпендикулярной продольной оси X канала 3, определяют окружности, имеющие одинаковый диаметр. В несжатом состоянии (показано на фиг. 1), следовательно, диаметр впускного отверстия 4 является по существу идентичным диаметру выпускного отверстия 5.

Кроме того, внешняя поверхность 7 содержит первую часть 8, имеющую первую длину вдоль оси X и предпочтительно по сути цилиндрическую, то есть первая часть 8 содержит цилиндрическую поверхность, имеющую постоянный диаметр в поперечном сечении вдоль плоскостей, перпендикулярных продольной оси X, для первой длины. Внешняя поверхность также содержит вторую часть 9, которая является конической для второй длины, то есть поперечные сечения этой конической внешней поверхности вдоль плоскостей, перпендикулярных оси X, и взятые при разных положениях оси X, определяют формы, имеющие разные диаметры. Первая часть 8 и вторая часть 9 геометрически следуют одна за другой и одна выходит из другой вдоль продольной оси X. Предпочтительно вторая коническая часть 9 имеет конусообразную форму, которая означает, что все поперечные сечения второй части 9 вдоль плоскости, перпендикулярной оси X, определяют окружности, которые могут иметь разные диаметры, в зависимости от положения вдоль оси X, где расположена секущая плоскость. Самый большой диаметр, определенный конической второй частью 9 внешней поверхности 7 в поперечном сечении вдоль плоскости, перпендикулярной продольной оси X, находится на выпускном отверстии 5 канала 3, и диаметры поперечных сечений второй конической части 9 уменьшаются при перемещении секущей плоскости по направлению к впускному отверстию 4.

Диаметр выпускного отверстия 5 согласно настоящему изобретению может быть отрегулирован в режиме реального времени.

Первый трубчатый элемент 2 дополнительно содержит упругую часть 11. Предпочтительно упругая часть 11 содержит вторую коническую поверхность 9. В этом первом варианте осуществления, представленном на фиг. 1-3, упругая часть 11 содержит одну или несколько щелей с вырезами 12 или прорезей по ее длине. Вырезы 12, выходят из выпускного отверстия 5, проходят в направлении впускного отверстия 4, и являются предпочтительно по существу параллельными оси X. Вырезы 12 делят упругую часть 11 на «зажимы» 13 и, таким образом, также делят выпускное отверстие 5 на отдельные дуги окружности, по одной на каждый зажим 13. Предпочтительно вырезы 12 являются радиально симметричными, так что зажимы 13 также являются радиально симметричными.

Щели с вырезами 12 позволяют упругой части 11 сужаться при нажатии на внешнюю поверхность 9 первого трубчатого элемента 2 на упругой части 11, что делает диаметр цилиндрического отверстия между зажимами, который является диаметром выпускного отверстия 5, меньше общего внутреннего диаметр канала 3, и, в частности, меньше диаметра впускного отверстия 4. Действительно, в сжатом состоянии расстояние между различными зажимами 13 уменьшается, а также расстояние между разными дугами окружности, образующими выпускное отверстие 5, также уменьшается, уменьшая его диаметр. Когда зажимы 13 сжаты, внутренняя поверхность 6 канала 3 содержит также коническую часть, где расположены зажимы 13.

Аналогично, диаметр цилиндрического отверстия между зажимами, то есть диаметр выпускного отверстия, расширяется при снятии такого давления, и, как уже упоминалось, в несжатом состоянии диаметр выпускного отверстия 5 может достигать диаметра впускного отверстия. В таком состоянии канал 3 имеет общий диаметр, который равен по всей его длине. Таким образом, диаметр выпускного отверстия 5 может быть изменен и отрегулирован, путем воздействия на зажимы 13.

Устройство 1 для регулирования диаметра дополнительно содержит второй трубчатый элемент 14. Второй трубчатый элемент 14 также образует внутренний канал 15, соединяющий впускное отверстие 19 и выпускное отверстие 20, и внутреннюю поверхность 16. Внутренняя поверхность 16 канала 15 второго трубчатого элемента 14 предпочтительно имеет воронкообразную форму и более предпочтительно содержит две геометрически последовательные части, причем первая часть 17 имеет постоянный диаметр для данной длины вдоль продольной оси X, а вторая часть 18 является конической. Преимущественно внутренняя поверхность 16 канала 15 является радиально симметричной. Предпочтительно, вторая часть 18 имеет конус, который совпадает по форме со второй конической частью 9 первого трубчатого элемента 2, например, они имеют одинаковый наклон. В этой конфигурации выпускное отверстие 20 второго трубчатого элемента 14 имеет больший диаметр, чем впускное отверстие 19 второго трубчатого элемента. Первый трубчатый элемент 2 вставлен во второй трубчатый элемент 14 вдоль оси X, вводя первый трубчатый элемент в выпускное отверстие 20 второго трубчатого элемента. Когда первый трубчатый элемент 2 вставляется во второй трубчатый элемент 14, канал 3 и канал 15 являются по существу соосными, у обоих ось X является продольной осью. Первый трубчатый элемент 2 вставляется его впускным отверстием 4 вперед. Вставка заканчивается, когда коническая часть 9 внешней поверхности 7 первого трубчатого элемента 2 упирается в коническую часть 18 внутренней поверхности 16 второго трубчатого элемента 14. Дальнейшая вставка первого трубчатого элемента 2 во второй трубчатый элемент 14 приводит к приложению силы на упругую часть 11 первого трубчатого элемента 2, сжатию зажимов 13, уменьшению диаметра выпускного отверстия 5 первого трубчатого элемента 2.

Предпочтительно, первый трубчатый элемент 2 содержит резьбу 21, образованную на его впускном отверстии 4. Предпочтительно, резьба образована в части внешней поверхности 7 первого трубчатого элемента 2, которая выступает из второго трубчатого элемента 14 и поэтому доступна снаружи. Устройство 1 для регулирования диаметра дополнительно содержит регулирующие средства для регулирования диаметра выпускного отверстия 5. Регулирующие средства содержат, в варианте осуществления, представленном на фиг. 1-3, внешнее кольцо 22, которое может быть навинчено на резьбу 21, создавая усилие 23, отображенное стрелкой на фигуре 2, втягивающее первый трубчатый элемент 2 дальше во второй трубчатый элемент 14.

Соответственно, когда первый трубчатый элемент 2 затянут во второй трубчатый элемент 14 посредством навинчивания кольца 22 на резьбу 21, вторая коническая часть 18 второго трубчатого элемента 14 прижимает зажимы 13 второй конической части 9 первого трубчатого элемента 2, что, в свою очередь, уменьшает внутренний диаметр упругой части 11 канала 3, содержащей выпускное отверстие 5. Это уменьшение в диаметре получено за счет приложения радиального усилия на зажимы 13 упругой части 11. Если удлиненный стержень 50 присутствует внутри первого трубчатого элемента 2, это радиальное усилие, в свою очередь, прикладывается на удлиненный стержень 50. Свинчивание кольца 22 с резьбы 21 уменьшает сжимающее усилие и, в свою очередь, увеличивает диаметр выпускного отверстия 5 из-за уменьшенного сжатия на зажимах 13 упругой части 11.

Согласно другому варианту осуществления настоящего изобретения, не показанному, регулирующие средства вместо резьбы 21 и кольца 22 содержат гидравлическую систему, которая может прижимать или ослаблять зажимы 13 упругой части 11.

Согласно еще одному другому варианту осуществления настоящего изобретения, также не отображенному в прилагающихся графических материалах, регулирующие средства содержат магнитную систему, которая может прижимать или ослаблять зажимы 13 упругой части 11.

Предпочтительно, устройство 1 для регулирования диаметра содержит датчик 24, подходящий для измерения степени сжимающего усилия, осуществляемого зажимами 13 на удлиненный стержень 50, когда последний вставлен в первый трубчатый элемент 2, и для выдачи сигналов в зависимости от измеренного значения сжатия. Кроме того, устройство 1 для регулирования диаметра может содержать блок 25 управления, приспособленный для приема сигналов, подаваемых датчиком 24 с целью необязательного управления регулирующими средствами для изменения размера диаметра выпускного отверстия 5 в зависимости от значения сигналов, посылаемых датчиком 24.

Преимущественно, устройство 1 для регулирования диаметра может также содержать устройство для измерения диаметра, не показанное на графических материалах, расположенное ниже по потоку относительно выпускного отверстия 5, приспособленное для измерения конечного диаметра удлиненного стержня, выходящего из первого трубчатого элемента 2. Устройство для измерения диаметра предпочтительно соединено с блоком 25 управления, приспособленным для приема сигналов, подаваемых с устройства для измерения диаметра измерительного устройства с целью необязательного управления регулирующими средствами для изменения размера диаметра выпускного отверстия 5 в зависимости от значения сигналов, отправляемых устройством для измерения диаметра.

Способ настоящего изобретения теперь будет описан ниже со ссылкой на фиг. 3. Трубчатый стержень 50, имеющий предварительный диаметр и полученный любым способом, известным в данной области, вставляют внутрь элемента 1 для регулирования диаметра через впускное отверстие 4. Стержень 50 продвигается в первый трубчатый элемент 2 в направлении, указанном стрелкой 26. В то же время специальный диаметр выпускного отверстия 5 был выбран и установлен посредством регулирующих средств, в данном случае кольца 22 и резьбы 21, в зависимости от требуемого конечного диаметра удлиненного стержня 50. Диаметр выпускного отверстия 5, который был выбран, накладывает определенную конфигурацию на зажимы 13, которые сжимают стержень 50, когда он выходит из первого трубчатого элемента 2. Стержень 50, выходящий из первого трубчатого элемента, имеет поэтому конечный диаметр, который зависит от диаметра выпускного отверстия 5.

В варианте осуществления, в котором устройство для регулирования диаметра обладает радиальной симметрией, устройство 1 для регулирования диаметра преимущественно обеспечивает идентичное центрированное прижимное усилие на удлиненный стержень 50 полностью по всей его внешней окружности, благодаря тому, что упругая часть 11 является радиально симметричной, и элемент, сжимающий упругую часть, также является радиально симметричным, и, следовательно, он производит цилиндрический удлиненный стержень 50 с выбранной твердостью по всей его внешней окружности. Кроме того, поскольку внутренняя поверхность 6, контактирующая со стержнем 50, является по существу непрерывной или имеет минимальные вырезы очень небольшого размера, на поверхности стержня 50 не создаются никакие отметки.

Предпочтительно, конечный диаметр удлиненного стержня 50, выпускаемого из устройства 1 для регулирования диаметра, может быть измерен устройством для измерения диаметра. Диаметр выпускного отверстия 5, следовательно, соответствующим образом изменяется в зависимости от измеренного диаметра выпускаемого стержня. Предпочтительно, сравнение выполнено между измеренным конечным диаметром стержня и требуемым конечным диаметром. В зависимости от значения разницы диаметр выпускного отверстия может быть изменен, например, посредством команды блока 25 управления, который обрабатывает сигналы, поступающие от устройства для измерения диаметра. Кроме того, предпочтительно усилие, необходимое для сжатия удлиненного стержня 50 до его конечного диаметра, измеряется посредством датчика 24, и диаметр выпускного отверстия можно изменять соответствующим образом, в зависимости от значения измерения. Сигналы, зависящие от сжимающего усилия, направляются, например, датчиком 24 на блок 25 управления, который обрабатывает сигнал и возможно изменяет диаметр выпускного отверстия 5. Например, если сжимающее усилие превышает первое пороговое значение усилия, получаемый в результате удлиненный стержень может иметь слишком высокую плотность, поэтому предпочтительно увеличить диаметр выпускного отверстия, управляя регулирующими средствами посредством соответствующего сигнала. В случае слабого усилия, то есть если усилие, меньшее второго порогового значения усилия, приложено к удлиненному стержню, то плотность получаемого в результате удлиненного стержня может быть слишком низкой. В этом случае, поэтому, уменьшение в ширине диаметра является предпочтительным, и предпочтительно подается команда на регулирующие средства для уменьшения размера выпускного отверстия. Альтернативно, более высокое сопротивление сжатию материала, образующего стержень 50, может быть сбалансировано за счет немного большего диаметра выпускного отверстия 5 так, что общая твердость или плотность удлиненного стержня в результате остаются неизменными относительно оптимального диапазона значения. Аналогично, более низкое сопротивление сжатию материала, образующего стержень 50, может быть сбалансировано за счет немного более сжатого диаметра выпускного отверстия 5 так, что общая твердость или плотность удлиненного стержня остаются неизменными относительно оптимального диапазона значений.

Согласно второму варианту осуществления, представленному на фиг. 4 и 4a, устройство 10 для регулирования диаметра содержит трубчатую полую крышку 27 для накрытия вырезов 12 упругой части 11, чтобы не допускать того, что эти вырезы оставят отметины на удлиненном стержне 50, и более предпочтительно, чтобы не допустить появления отметин на оберточной бумаге, которой может быть обернут удлиненный стержень 50. Трубчатая полая крышка 27 может быть образована накладным формованием, приклеена или прикреплена к внутренней поверхности 6 канала 3, чтобы обеспечивать непрерывную поверхность удлиненному стержню 50. Предпочтительно трубчатая полая крышка 27 имеет форму полого упругого конуса. Покрытие внутренней поверхности, выполненное из PTFE или силикона, может быть применено для уменьшения трения между внутренней поверхностью 6 и удлиненным стержнем 50.

Функционирование этого второго варианта осуществления аналогично функционированию описанного первого варианта осуществления.

В третьем варианте выполнения устройства 100 для регулирования диаметра, представленного на фиг. 5, упругая часть 11 содержит внутреннюю надувную часть 28, которая может быть надута для регулирования внутреннего диаметра упругой части 11. Надувная часть расположена в упругой части, содержащей выпускное отверстие 5, и может изменять размер внутренней поверхности канала 3 в поперечном сечении. Таким образом, диаметр выпускного отверстия 5 можно регулировать, изменяя количество текучей среды внутри надувной части 28.

Функционирование третьего варианта выполнения устройства 100 для регулирования диаметра, помимо надувания или спускания упругой части, является аналогичным функционированию устройства 1 для регулирования диаметра согласно первому варианту осуществления.

Согласно четвертому варианту осуществления настоящего изобретения, не представленному на графических материалах, удлиненный стержень 50, имеющий предварительный диаметр, помещается в устройство 1, 10, 100 для регулирования диаметра на его впускном отверстии 4 с помощью первой конвейерной ленты. В четвертом варианте осуществления настоящего изобретения первая конвейерная лента заканчивается у впускного отверстия, то есть конвейерная лента, предпочтительно высокоскоростная конвейерная лента, не идет в первый трубчатый элемент 2, а останавливается перед входом во впускное отверстие 4. Удлиненный стержень 50 проталкивается в первый трубчатый элемент 2 силами трения приходящих других частей стержня, которые все еще находятся снаружи первой конвейерной ленты. У выпускного отверстия 5 первого трубчатого элемента 2 после сжатия предпочтительно присутствует вторая конвейерная лента для транспортировки сжатого удлиненного стержня 50, имеющего свой конечный диаметр, в сторону от устройства 1, 10, 100 для регулирования диаметра. Предпочтительно также вторая конвейерная лента представляет собой конвейерную ленту, работающую на высокой скорости. Трубчатый стержень 50, имеющий конечный диаметр, выталкивается на вторую конвейерную ленту на выпускном отверстии 5 первого трубчатого элемента 2, и вторая конвейерная лента вытягивает стержень 50 из первого трубчатого элемента 2 за счет сил трения частей удлиненного стержня, которые уже вышли из первого трубчатого элемента, а также прочности бумаги на разрыв в случае обернутого удлиненного стержня 50.

В альтернативном пятом варианте осуществления, представленном на фиг. 6 и 7, устройство 200 для регулирования диаметра содержит одну конвейерную ленту 29, предпочтительно работающую на высокой скорости конвейерную ленту, которая входит в первый трубчатый элемент 2 и проходит через него. Предпочтительно, конвейерная лента 29 имеет U-образную форму по меньшей мере для ее части, расположенной внутри первого трубчатого элемента 2, так чтобы упираться во внутреннюю поверхность 6 канала 3, предпочтительно без образования зазоров.

В этом варианте осуществления канал 3 не является радиально симметричным, как в предыдущих вариантах осуществления. Часть внутренней поверхности 6 содержит гнездо 30, подходящее для размещения конвейерной ленты 29. Таким образом, поперечное сечение канала 3 на плоскости, перпендикулярной оси X, определяет первую дугу окружности в соответствии с гнездом 30, имеющим первый радиус, и вторую дугу окружности, имеющую второй радиус, где гнездо не присутствует. Первый радиус длиннее второго радиуса. Размер конвейерной ленты 29 в поперечном сечении, то есть толщина конвейерной ленты, таков, что когда конвейерная лента вставлена в гнездо 30, толщина конвейерной ленты соответствует разнице между первым и вторым радиусом, так что, как только конвейерная лента 29 находится внутри гнезда 30, глобальная внутренняя поверхность, образованная внутренней поверхностью 6 и верхней поверхностью 33 конвейерной ленты 29, в которой осуществляется контакт с удлиненным стержнем 50, представляет собой цилиндр.

Гнездо 30 и разница между первым и вторым радиусом, определенная в области гнезда 30 и в области без гнезда канала 3, видны на фиг. 6.

На втором виде спереди, представленном на фиг. 7, показана конвейерная лента 29 внутри гнезда 30. На этом виде также показан удлиненный стержень 50, обернутый в бумагу 31, вставленный в первый трубчатый элемент 2 на конвейерной ленте 29.

Во всех упомянутых вариантах выполнения устройства 1, 10, 100, 200 для регулирования диаметра устройство, например регулирующие средства, может быть приспособлено для отображения информации, указывающей диаметр выпускного отверстия первого трубчатого элемента 2.

Кроме того, датчик 24 усилия, предоставляющий информацию о силе сжатия, необходимой для изменения диаметра удлиненного стержня 50 в конечный диаметр, и устройство для измерения диаметра, предназначенное для измерения конечного диаметра удлиненного стержня, выходящего из выпускного отверстия первого трубчатого элемента, может присутствовать во всех вариантах выполнения устройства 1, 10, 100, 200 для регулирования диаметра. Также может присутствовать блок 25 управления, приспособленный выдавать сигналы в ответ на сигналы, получаемые датчиком 24 и устройством для регулирования диаметра.

Таким образом образованный удлиненный стержень 50, имеющий свой конечный диаметр, может быть дополнительно обработан с целью получения изделия, образующего аэрозоль (не показано на прилагающихся графических материалах).

Изобретение относится к способу изготовления устройства, образующего аэрозоль, который включает предоставление удлиненного стержня, имеющего предварительный диаметр; выбор требуемого конечного диаметра удлиненного стержня; предоставление устройства для регулирования диаметра, содержащего первый трубчатый элемент, имеющий впускное отверстие и выпускное отверстие, и канал, соединяющий впускное отверстие и выпускное отверстие; регулирование диаметра выпускного отверстия в зависимости от требуемого конечного диаметра удлиненного стержня и требуемой твердости, которая должна быть получена, при этом диаметр впускного отверстия больше, чем диаметр выпускного отверстия, когда отрегулирован; и вставку удлиненного стержня в устройство для регулирования диаметра из впускного отверстия и вывод его из выпускного отверстия так, что указанный удлиненный стержень сжимается до требуемого конечного диаметра при выпуске из выпускного отверстия первого трубчатого элемента. Технический результат заключается в придании удлиненному стержню требуемого конечного диаметра и требуемой твердости. 17 з.п. ф-лы, 8 ил.

1. Способ изготовления устройства, образующего аэрозоль, включающий:

- предоставление удлиненного стержня, имеющего предварительный диаметр;

- выбор требуемого конечного диаметра удлиненного стержня;

- предоставление устройства для регулирования диаметра, содержащего первый трубчатый элемент, имеющий впускное отверстие и выпускное отверстие, и канал, соединяющий впускное отверстие и выпускное отверстие;

- регулирование диаметра выпускного отверстия в зависимости от требуемого конечного диаметра удлиненного стержня и требуемой твердости, которая должна быть получена, при этом диаметр впускного отверстия больше, чем диаметр выпускного отверстия, когда отрегулирован; и

- вставку удлиненного стержня в устройство для регулирования диаметра из впускного отверстия и вывод его из выпускного отверстия так, что указанный удлиненный стержень сжимается до требуемого конечного диаметра при выпуске из выпускного отверстия первого трубчатого элемента.

2. Способ по п.1, который включает этапы:

- измерения диаметра удлиненного стержня на выпускном отверстии первого трубчатого элемента; и

- регулирование диаметра выпускного отверстия первого трубчатого элемента на основании измерения диаметра.

3. Способ по п.1 или 2, в котором указанный первый трубчатый элемент включает упругую часть, причем упругая часть включает указанное выпускное отверстие, и этап регулирования диаметра выпускного отверстия включает сжатие или разжатие упругой части.

4. Способ по п.3, отличающийся тем, что упругая часть включает внешнюю поверхность, которая имеет воронкообразную форму, или внутреннюю поверхность, которая имеет воронкообразную форму, или как внутреннюю, так и внешнюю поверхности, которые имеют воронкообразную форму, при выполнении этапа регулирования.

5. Способ по п.3 или 4, который включает:

- выполнение упругой части с прорезями, в которых упругая часть прорезана по существу вдоль продольной оси первого трубчатого элемента; и

- сжатие или разжатие упругой части посредством уменьшения или увеличения расстояния между прорезями.

6. Способ по п.5, который включает:

- накрытие указанных прорезей путем вставки трубчатой крышки на упругую часть, чтобы накрыть внутреннюю поверхность упругой части, где присутствуют прорези.

7. Способ по любому из предыдущих пунктов, который включает:

- обеспечение в указанном устройстве для регулирования диаметра второго трубчатого элемента;

- частичную вставку первого трубчатого элемента во второй трубчатый элемент; и

- регулирование диаметра выпускного отверстия первого трубчатого элемента посредством вставки первого трубчатого элемента на более длинной или более короткой части во второй трубчатый элемент.

8. Способ по п.7, который включает:

- выполнение первого трубчатого элемента с конической частью внешней поверхности, содержащей выпускное отверстие, причем коническая часть внешней поверхности имеет самый большой размер в ширину своей внешней поверхности на выпускном отверстии первого трубчатого элемента;

- выполнение второго трубчатого элемента с конической частью внутренней поверхности, причем коническая внутренняя поверхность имеет форму, соответствующую форме внешней поверхности конической части внешней поверхности первого трубчатого элемента; и

- вставку первого трубчатого элемента внутрь второго трубчатого элемента так, что коническая часть внешней поверхности первого трубчатого элемента сжимается благодаря конической части внутренней поверхности второго трубчатого элемента.

9. Способ по п.7 или 8, в котором этап вставки первого трубчатого элемента во второй трубчатый элемент включает:

- выполнение первого трубчатого элемента с резьбовой частью на впускном отверстии;

- предоставление кольца, соединенного с резьбовой частью; и

- навинчивание или свинчивание кольца для проталкивания указанного первого трубчатого элемента внутрь или наружу, соответственно, второго трубчатого элемента.

10. Способ по п.7 или 8, в котором этап вставки первого трубчатого элемента во второй трубчатый элемент включает:

- предоставление магнитного исполнительного элемента или гидравлической системы для вставки первого трубчатого элемента на более длинной или более короткой части во второй трубчатый элемент.

11. Способ по п.3 или 4, который включает:

- выполнение упругой части с надувным элементом; и

- сжатие или разжатие упругой части посредством надувания или спускания надувного элемента.

12. Способ по любому из предыдущих пунктов, который включает:

- создание гнезда для конвейерной ленты во внутренней поверхности первого трубчатого элемента;

- размещение конвейерной ленты через гнездо в первом трубчатом элементе;

- помещение удлиненного стержня на конвейерную ленту; и

- движение конвейерной ленты в направлении от впускного отверстия к выпускному отверстию первого трубчатого элемента так, что удлиненный стержень сжимается при выходе из первого трубчатого элемента.

13. Способ по любому из пп.1-11, который включает:

- предоставление конвейерной ленты, транспортирующей удлиненный стержень до впускного отверстия первого трубчатого элемента; и

- вталкивание удлиненного стержня в указанное впускное отверстие за счет усилия, прикладываемого следующими приходящими частями удлиненного стержня, все еще присутствующими на конвейерной ленте.

14. Способ по любому из предыдущих пунктов, который включает:

- отображение информации относительно диаметра выпускного отверстия первого трубчатого элемента.

15. Способ по любому из предыдущих пунктов, который включает:

- измерение силы сжатия, необходимой для сжатия удлиненного стержня до конечного диаметра.

16. Способ по п.15, который включает:

- изменение конечного диаметра указанного выпускного отверстия первого трубчатого элемента в зависимости от указанной силы сжатия.

17. Способ по любому из предыдущих пунктов, в котором первый трубчатый элемент является радиально симметричным.

18. Способ по любому из предыдущих пунктов, который включает:

- включение удлиненного стержня, имеющего отрегулированный диаметр, в изделие, образующего аэрозоль.

| КУРИТЕЛЬНОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2445906C2 |

| US 3782154 A1, 01.01.1974 | |||

| US 4179323 A1, 18.12.1979 | |||

| Устройство для изготовления жгутов при производстве курительных изделий | 1990 |

|

SU1805884A3 |

Авторы

Даты

2020-09-25—Публикация

2016-10-07—Подача