Настоящее изобретение относится к индукционно нагреваемым стержням, образующим аэрозоль, содержащим один или более субстратов, образующих аэрозоль, способных образовывать вдыхаемый аэрозоль при нагревании. Изобретение дополнительно относится к формовочному устройству для использования в изготовлении таких индукционно нагреваемых стержней, образующих аэрозоль.

Генерирование вдыхаемого аэрозоля на основе индукционного нагревания субстрата, образующего аэрозоль, общеизвестно из уровня техники. Для нагревания субстрата его можно расположить в тепловой близости от токоприемника, который индукционно нагревается переменным электромагнитным полем, или в непосредственном физическом контакте с ним. Поле может быть обеспечено индукционным источником, который является частью устройства, генерирующего аэрозоль. Как токоприемник, так и субстрат, образующий аэрозоль, могут быть помещены в индукционно нагреваемый стержень, образующий аэрозоль. Помимо прочих элементов стержень может быть неотъемлемой частью изделия, образующего аэрозоль, в форме стержня, которое может быть размещено в цилиндрической приемной полости устройства, генерирующего аэрозоль, которое содержит индукционный источник. Как часть индукционного источника устройство может содержать, например, спиральную индукционную катушку, которая соосно окружает цилиндрическую приемную полость с целью обеспечения переменного электромагнитного поля в полости для нагревания токоприемника. При работе с устройством летучие соединения высвобождаются из нагретого субстрата, образующего аэрозоль, в изделии и захватываются в поток воздуха, втягиваемый через изделие во время затяжки пользователя. По мере охлаждения высвобожденных соединений они конденсируются с образованием аэрозоля.

Было бы желательно иметь индукционно нагреваемый стержень, образующий аэрозоль, для использования в изделии, генерирующем аэрозоль, которое обеспечивает большое разнообразие различных аэрозолей. Было бы желательно, чтобы такой индукционно нагреваемый стержень, образующий аэрозоль был совместим с существующими индукционно нагревающими устройствами, содержащими цилиндрическую приемную полость. Более того, было бы желательно иметь формовочное устройство для использования в изготовлении таких стержней, образующих аэрозоль.

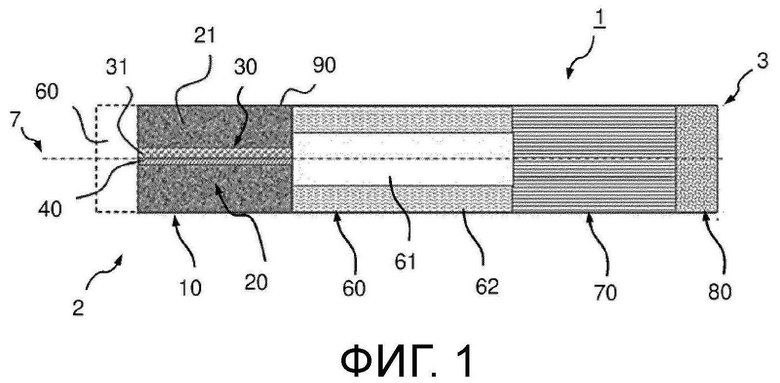

Согласно изобретению предоставлен индукционно нагреваемый стержень, образующий аэрозоль, для использования в изделии, генерирующем аэрозоль. Стержень, образующий аэрозоль, содержит по меньшей мере одну цилиндрическую сердцевинную часть, содержащую первый субстрат, образующий аэрозоль. Стержень, образующий аэрозоль, дополнительно содержит по меньшей мере один удлиненный токоприемник, сбоку примыкающий к цилиндрической сердцевинной части без сцепления вдоль продольной оси стержня, образующего аэрозоль. В дополнение стержень, образующий аэрозоль, содержит часть в виде гильзы, расположенную вокруг сердцевинной части и токоприемника, при этом гильза содержит по меньшей мере один из наполнительного материала и второго субстрата, образующего аэрозоль.

Наличие по меньшей мере двух разных частей внутри индукционно нагреваемого стержня, образующего аэрозоль, а именно части в виде гильзы и сердцевинной части, преимущественно позволяет улучшать разнообразие производимых аэрозолей за счет использования разных частей для разных целей. Одной целью может быть обеспечение одной или более конкретных сенсорных стимуляций, например, обеспечение конкретных вкусов, обеспечение конкретных нот табака, обеспечение никотина или обеспечение стимуляции при помощи усиления видимости образования аэрозоля. Такие эффекты могут быть достигнуты посредством надлежащего выбора материалов для придания вкуса, находящихся в части в виде гильзы и сердцевинной части, например, посредством надлежащего выбора первого и второго субстратов, образующих аэрозоль. Например, первым материалом для придания вкуса может быть гомогенизированный табак, как, например, табачный формованный лист для обеспечения содержания табака, в то время как второй материал для придания вкуса может быть жидкостью, образующей аэрозоль, для образования большого объема аэрозоля и дополнительных вкусоароматических компонентов. Другие конкретные стимуляции могут относиться, например, к конкретному сопротивлению втягиванию или к конкретному тактильному эффекту, известному у традиционных табачных продуктов. Такие эффекты могут быть достигнуты посредством по меньшей мере одного из надлежащего выбора геометрической формы части в виде гильзы, например, для обеспечения знакомых тактильных ощущений, и надлежащего выбора наполнительного материала, например, для обеспечения конкретного сопротивления втягиванию.

Так как токоприемник сбоку примыкает к цилиндрической сердцевинной части вдоль продольной оси стержня, образующего аэрозоль, и в то же время окружен частью в виде гильзы, токоприемник находится в тепловой близости от как части в виде гильзы, так и сердцевинной части или в непосредственном физическом контакте с ними. Преимущественно это позволяет использовать токоприемник для эффективного и одновременного нагрева обоих частей одним источником тепла. Соответственно, в контексте данного документа термин «токоприемник сбоку примыкает к цилиндрической сердцевинной части» означает, что токоприемник сбоку примыкает к сердцевинной части снаружи сердцевинной части. То есть токоприемник не окружен сердцевинной частью и не расположен внутри нее. Соответственно, токоприемник не примыкает сбоку к внутренней части сердцевинной части. То есть токоприемник сбоку примыкает к цилиндрической сердцевинной части вдоль продольной оси стержня, образующего аэрозоль, В частности, без примыкания к внутренней части сердцевинной части или без примыкания к сердцевинной части внутри сердцевинной части.

Более того, индукционно нагреваемый стержень, генерирующий аэрозоль, согласно настоящему изобретению может быть использован для изготовления изделий, генерирующих аэрозоль, в форме стержня, которые совместимы с существующими индукционно нагревающими устройствами, генерирующими аэрозоль, содержащими цилиндрическую приемную полость. Тем самым использование индукционно нагревающих устройств, доступных на данный момент, может быть продолжено. В частности, существующие индукционно нагревающие устройства, генерирующие аэрозоль, не требуют каких-либо модификаций.

В контексте данного документа термин «примыкающий без сцепления» относится к расположению токоприемника относительно цилиндрической сердцевинной части, при котором токоприемник и сердцевинная часть прикреплены друг к другу не неподвижно и не постоянно. В частности, термин «примыкающий без сцепления» следует понимать так, что токоприемник разъемно примыкает к сердцевинной части и может быть удален из сердцевинной части по существу неразрушающим образом. В любом случае термин «примыкающий без сцепления» исключает конфигурацию, при которой одно из токоприемника или сердцевинной части нанесено на соответствующее другое. В частности, «примыкающий без сцепления» исключает фиксированную или жесткую связь между токоприемником и сердцевинной частью, в частности, химическую связь или связь, созданную клеем, которая не относится ни к сердцевинной части, ни к токоприемнику. Тем не менее, примыкание токоприемника к сердцевинной части может включать какое-то непостоянное крепление между сердцевинной частью и токоприемником, вроде какой-нибудь непостоянной адгезии между сердцевинной частью и токоприемником, которая, например, может существовать по причине возможной клейкой природы первого субстрата, образующего аэрозоль. То есть «примыкающий без сцепления» может включать «примыкающий с непостоянным сцеплением». Примыкания токоприемника к цилиндрической сердцевинной части сбоку без сцепления можно достичь, просто разместив токоприемник вдоль сердцевинной части, в частности, с использованием формовочного устройства согласно настоящему изобретению и согласно подробному описанию ниже.

В контексте данного документа термин «субстрат, образующий аэрозоль» обозначает субстрат, образованный из материала, образующего аэрозоль, который способен высвобождать летучие соединения при нагреве для генерирования аэрозоля, или содержащий его. Субстрат, образующий аэрозоль, предназначен для нагрева, а не сжигания, чтобы высвобождать летучие соединения, образующие аэрозоль.

Субстрат, образующий аэрозоль может быть твердым, пастообразным или жидким субстратом, образующим аэрозоль. В любом из этих состояний субстрат, образующий аэрозоль, может содержать как твердые, так и жидкие компоненты.

Субстрат, образующий аэрозоль, может содержать табакосодержащий материал, содержащий летучие табачные вкусоароматические соединения, которые высвобождаются из субстрата при нагреве.

Альтернативно или дополнительно субстрат, образующий аэрозоль, может содержать нетабачный материал.

Что касается этого, то субстрат, образующий аэрозоль, может содержать, например, одно или более из: порошка, гранул, шариков, кусочков, тонких трубок, полосок или листов, содержащих одно или более из: травяных листьев, табачных листьев, фрагментов табачных жилок, восстановленного табака, гомогенизированного табака, экструдированного табака и расширенного табака, и их комбинаций.

Субстрат, образующий аэрозоль, может дополнительно содержать по меньшей мере одно вещество для образования аэрозоля. По меньшей мере одно вещество для образования аэрозоля может быть выбрано из полиолов, гликолевых простых эфиров, эфиров полиола, сложных эфиров и жирных кислот и может содержать одно или более из следующих соединений: глицерин, эритрит, 1,3-бутиленгликоль, тетраэтиленгликоль, триэтиленгликоль, триэтилцитрат, пропиленкарбонат, этиллаурат, триацетин, мезо-эритрит, смесь на основе диацетина, диэтилсуберат, триэтилцитрат, бензилбензоат, бензилфенилацетат, этилванилат, трибутирин, лаурилацетат, лауриновую кислоту, миристиновую кислоту и пропиленгликоль.

Одно или более веществ для образования аэрозоля могут быть соединены для получения преимущества, обусловленного одним или более свойствами объединенных веществ для образования аэрозоля. Например, триацетин может быть соединен с глицерином и водой для получения преимущества, обусловленного способностью триацетина передавать активные компоненты и увлажняющие свойства глицерина.

Вещество для образования аэрозоля может также иметь свойства типа увлажнителя, которые помогают поддерживать необходимый уровень влажности в субстрате, образующем аэрозоль, когда субстрат состоит из продукта на основе табака, в частности, содержащего частицы табака. В частности, некоторые вещества для образования аэрозоля представляют собой гигроскопический материал, который функционирует как увлажнитель, другими словами, материал, который помогает поддерживать табачный субстрат, содержащий увлажнитель, влажным.

В частности, субстрат, образующий аэрозоль, может содержать одно или более веществ для образования аэрозоля с весовой долей в диапазоне от 12 процентов до 20 процентов, предпочтительно от 16 процентов до 20 процентов, наиболее предпочтительно от 17 процентов до 18 процентов по весу субстрата, образующего аэрозоль.

Субстрат, образующий аэрозоль, может содержать другие добавки и ингредиенты. Субстрат, образующий аэрозоль, предпочтительно содержит никотин. Субстрат, образующий аэрозоль, может содержать ароматизаторы, в частности, дополнительные табачные или нетабачные летучие вкусоароматические соединения, высвобождаемые при нагревании субстрата, образующего аэрозоль. Субстрат, образующий аэрозоль, также может содержать капсулы, которые содержат, например, дополнительные табачные или нетабачные летучие вкусоароматические соединения, и такие капсулы могут плавиться во время нагрева твердого субстрата, образующего аэрозоль. Субстрат, образующий аэрозоль также может содержать связующий материал.

Предпочтительно субстрат, образующий аэрозоль, представляет собой табачный субстрат, образующий аэрозоль, другими словами, табакосодержащий субстрат. Субстрат, образующий аэрозоль, может содержать летучие табачные вкусоароматические соединения, которые высвобождаются из субстрата при нагреве. Субстрат, образующий аэрозоль, может содержать восстановленный табак, такой как гомогенизированный табачный материал, или состоять из него. Гомогенизированный табачный материал может быть образован посредством агломерации табака в виде частиц. В частности, субстрат, образующий аэрозоль, может содержать пластинку резанного и смешанного табака или состоять из нее. Субстрат, образующий аэрозоль, может дополнительно содержать нетабачный материал, например, гомогенизированный материал растительного происхождения, отличный от табака. Предпочтительно восстановленный табак сделан в большей степени из смешанного табачного материала, в частности, пластинки листа, обработанных стеблей и жилок, гомогенизированного растительного материала, например, изготовленного в форме листа с использованием процессов формования или бумажного производства. Восстановленный табак может также содержать другие табак после нарезки, табачный наполнитель, связующий материал, волокна или оболочку. Восстановленный табак может содержать по меньшей мере 25 процентов пластинки листьев растения, более предпочтительно по меньшей мере 50 процентов пластинки листьев растения, еще более предпочтительно по меньшей мере 75 процентов пластинки листьев растения и наиболее предпочтительно по меньшей мере 90 процентов пластинки листьев растения. Предпочтительно растительный материал представляет собой одно из табака, мяты, чая и гвоздики. Однако растительный материал может также быть из другого растительного материала, который обладает способностью высвобождать вещества при приложении тепла, которое впоследствии может образовывать аэрозоль.

Предпочтительно табачный растительный материал содержит пластинку одного или более из пластинки светлого табака, темного табака, ароматического табака и табачного наполнителя. Виды светлого табака представляют собой виды табака обычно с большими листьями светлой окраски. По всему описанию термин «светлый табак» используют для видов табака, которые были подвергнуты трубоогневой сушке. Примерами видов светлого табака являются китайский вид табака трубоогневой сушки, бразильский вид табака трубоогневой сушки, американский вид табака трубоогневой сушки, такой как табак Вирджиния, индийский вид табака трубоогневой сушки, вид табака трубоогневой сушки из Танзании или другие африканские виды табака трубоогневой сушки. Светлый табак характеризуется высоким соотношением сахара и азота. С точки зрения органолептического восприятия светлый табак представляет собой табак такого типа, который после сушки ассоциируется с пряным и насыщенным ощущением. В контексте данного документа виды светлого табака представляют собой виды табака с содержанием редуцирующих сахаров, составляющим от приблизительно 2,5 процента до приблизительно 20 процентов в пересчете на сухой вес листьев, и общим содержанием аммиака, составляющим менее приблизительно 0,12 процента в пересчете на сухой вес листьев. Редуцирующие сахара содержат, например, глюкозу или фруктозу. Общее содержание аммиака составляют, например, аммиак и соли аммиака. Виды темного табака представляют собой виды табака обычно с большими листьями темной окраски. По всему описанию термин «темный табак» используют для видов табака, которые были подвергнуты воздушной сушке. Дополнительно виды темного табака могут быть ферментированы. Виды табака, которые используют, главным образом, для жевания, нюханья, сигар и трубочных смесей, также включены в эту категорию. Как правило, эти виды темного табака подвергают воздушной сушке и, возможно, ферментируют. С точки зрения органолептического восприятия темный табак представляет собой табак такого типа, который после сушки ассоциируется с ощущением запаха дыма, присущим сигарам темного типа. Темный табак характеризуется низким соотношением сахара и азота. Примерами темного табака являются Берли Малави или другие типы африканского Берли, темный высушенный бразильский Галпао, индонезийский Кастури солнечной сушки или воздушной сушки. В контексте данного документа виды темного табака представляют собой виды табака с содержанием редуцирующих сахаров, составляющим менее приблизительно 5 процентов в пересчете на сухой вес листьев, и общим содержанием аммиака не более приблизительно 0,5 процента в пересчете на сухой вес листьев. Виды ароматического табака представляют собой виды табака, которые часто имеют небольшие листья светлой окраски. По всему описанию термин «ароматический табак» используют в отношении других видов табака, которые характеризуются высоким содержанием ароматических веществ, например, эфирных масел. С точки зрения органолептического восприятия ароматический табак представляет собой табак такого типа, который после сушки ассоциируется с пряным и ароматным ощущением. Примерами видов ароматического табака являются греческий восточный, турецкий восточный, полувосточный табак, но также табак огневой сушки, американский Берли, например, Перик, Махорка, американский Берли или Мэриленд. Табачный наполнитель не является конкретным типом табака, но он включает типы табака, которые в основном используют для дополнения к другим типам табака, используемым в смеси, и которые не придают конкретного характерного ароматического свойства конечному продукту. Примерами табачных наполнителей являются стебли, средние жилки или черешки других типов табака. Конкретным примером могут служить стебли трубоогневой сушки с нижних черешков бразильского вида табака трубоогневой сушки.

Предпочтительно субстрат, образующий аэрозоль, может содержать табачное полотно, предпочтительно гофрированное полотно. Табачное полотно может содержать табачный материал, частицы волокна, связующий материал и вещество для образования аэрозоля. Предпочтительно табачное полотно представляет собой формованный лист. Формованный лист представляет собой форму восстановленного табака, которая образована из суспензии, содержащей частицы табака. Формованный лист может также содержать частицы волокна или вещество для образования аэрозоля, или как частицы волокна, так и вещество для образования аэрозоля и связующий материал, и также, например, ароматизирующие добавки. Частицы табака могут иметь форму табачного порошка, имеющего частицы размером порядка от 10 микрометров до 250 микрометров, предпочтительно порядка от 20 микрометров до 80 микрометров или от 50 микрометров до 150 микрометров, или от 100 микрометров до 250 микрометров, в зависимости от необходимой толщины листа и литьевого зазора соответствующего литейного короба. Литьевой зазор влияет на толщину листа. Частицы волокна могут включать материалы из табачного стебля, черешки или другой табачный растительный материал и другие волокна на основе целлюлозы, такие как, например, растительные волокна, предпочтительно волокна древесины или льняные волокна, или пеньковые волокна. Частицы волокна могут быть выбраны, исходя из необходимости получить достаточную прочность на разрыв для формованного листа по отношению к низкой доле включения, например, доле включения, составляющей приблизительно от 2 процентов до 15 процентов. Альтернативно волокна, такие как растительные волокна, в том числе пенька и бамбук или комбинации различных типов волокон, могут быть использованы либо вместе с вышеуказанными частицами волокна, либо в качестве их альтернативы. Вещества для образования аэрозоля, включенные в суспензию, образующую формованный лист, или используемые в других табачных субстратах, образующих аэрозоль, могут быть выбраны на основе одной или более характеристик. С функциональной точки зрения вещество для образования аэрозоля предусматривает механизм, который обеспечивает возможность его испарения и доставки никотина или ароматизатора или их обоих в аэрозоль при нагреве до температуры, превышающей конкретную температуру испарения вещества для образования аэрозоля. Разные вещества для образования аэрозоля обычно испаряются при разных температурах. Вещество для образования аэрозоля может представлять собой любое подходящее известное соединение или смесь соединений, которые при использовании облегчают образование стабильного аэрозоля. Стабильный аэрозоль является по существу стойким к термической деградации при рабочей температуре для нагрева субстрата, образующего аэрозоль. Вещество для образования аэрозоля может быть выбрано на основе его способности, например, сохранять стабильность при комнатной температуре или около нее, но быть способным к испарению при более высокой температуре, например, от 40 градусов Цельсия до 450 градусов Цельсия, предпочтительно от 40 градусов Цельсия до 250 градусов Цельсия.

Гофрированный табачный лист, например, формованный лист, может иметь толщину в диапазоне от приблизительно 0,02 миллиметра до приблизительно 0,5 миллиметра, предпочтительно от приблизительно 0,08 миллиметра до приблизительно 0,2 миллиметра.

Предпочтительно в любой конфигурации сердцевинная часть всегда используется для генерирования аэрозоля. Сердцевинная часть может содержать по меньшей мере одно из:

- пористого субстрата или пеноматериала на основе табачных волокон, при этом табачные волокна по меньшей мере частично образуют первый субстрат, образующий аэрозоль;

- пористого субстрата или пеноматериала на основе растительных волокон, при этом растительные волокна по меньшей мере частично образуют первый субстрат, образующий аэрозоль;

- наполнителя, содержащего резаный табачный материал, при этом резаный табачный материал по меньшей мере частично образует первый субстрат, образующий аэрозоль;

- наполнителя, содержащего резаный растительный материал, при этом резаный растительный материал по меньшей мере частично образует первый субстрат, образующий аэрозоль;

- материала для удержания жидкости, содержащего жидкость, образующую аэрозоль, при этом жидкость, образующая аэрозоль, по меньшей мере частично образует первый субстрат, образующий аэрозоль;

- материала для удержания жидкости, содержащего по меньшей мере одно вкусоароматическое вещество, при этом вкусоароматическое вещество по меньшей мере частично образует первый вкусоароматический материал;

- целлюлозных волокон или волокон на основе целлюлозы, содержащих по меньшей мере одно вкусоароматическое вещество, при этом вкусоароматическое вещество по меньшей мере частично образует первый вкусоароматический материал.

По сути часть в виде гильзы может содержать те же конфигурации материалов, которые описаны выше. Соответственно, часть в виде гильзы может содержать по меньшей мере одно из:

- пористого субстрата или пеноматериала на основе табачных волокон, при этом табачные волокна по меньшей мере частично образуют второй субстрат, образующий аэрозоль;

- пористого субстрата или пеноматериала на основе растительных волокон, при этом растительные волокна по меньшей мере частично образуют второй субстрат, образующий аэрозоль;

- наполнителя, содержащего резаный табачный материал, при этом резаный табачный материал по меньшей мере частично образует второй субстрат, образующий аэрозоль;

- наполнителя, содержащего резаный растительный материал, при этом резаный растительный материал по меньшей мере частично образует второй субстрат, образующий аэрозоль;

- материала для удержания жидкости, содержащего жидкость, образующую аэрозоль, при этом жидкость, образующая аэрозоль, по меньшей мере частично образует второй субстрат, образующий аэрозоль;

- материала для удержания жидкости, содержащего по меньшей мере одно вкусоароматическое вещество, при этом вкусоароматическое вещество по меньшей мере частично образует второй вкусоароматический материал;

- целлюлозных волокон или волокон на основе целлюлозы;

- целлюлозных волокон или волокон на основе целлюлозы, содержащих вкусоароматическое вещество, при этом вкусоароматическое вещество по меньшей мере частично образует второй вкусоароматический материал;

- расширенных волокон ацетатного штранга;

- расширенных растительных волокон; или

- бумаги.

В контексте данного документа термин «материал для удержания жидкости» относится к материалу с высокой удерживающей способностью или с высокой высвобождающей способностью (HRM), предназначенному для хранения жидкости. Материал для удержания жидкости выполнен с возможностью по своей природе удерживать по меньшей мере часть жидкости, которая, в свою очередь, не доступна для превращения в аэрозоль перед выходом из удержания. Использование материала для удержания жидкости снижает риск разлива в случае поломки изделия, генерирующего аэрозоль, или наличия трещин в нем из-за того, что жидкий субстрат, образующий аэрозоль, безопасно удерживается в материале для удержания. Преимущественно это позволяет стержню, образующему аэрозоль, быть герметичным для протеканий.

В контексте данного документа резаный табачный материал может содержать по меньшей мере одно из кусочков пластинки табака, восстановленного табака, кусочков табачных жилок или кусочков табачных стеблей. Подобным образом резаный растительный материал может содержать по меньшей мере одно из кусочков растительной пластинки, кусочков растительных жилок или кусочков растительных стеблей.

В качестве примера по меньшей мере одно из части в виде гильзы и сердцевинной части может содержать пористый субстрат, такой как пористый восстановленный табачный материал. В дополнение пористый субстрат может содержать глицерин, гуар, воду, табачные волокна, целлюлозные волокна, а также ароматизаторы и никотин естественного или искусственного происхождения. Пористый субстрат может быть предоставлен в виде тонкого листового материала и в итоге ему может быть придана форма сечения части в виде гильзы или сердцевинной части, как будет подробно описано ниже в отношении формовочного устройства согласно настоящему изобретению. Предпочтительно листовой материал гофрирован или согнут, или как гофрирован, так и согнут. Количество и плотность листового материала, входящего в формовочное устройство, может быть выбрана так, чтобы в результате часть в виде гильзы или сердцевинная часть имели конкретное сопротивление втягиванию.

В качестве другого примера по меньшей мере одно из части в виде гильзы и сердцевинной части может содержать пористый пеноматериал, полученный из волокон и материалов естественного происхождения, например, волокон и материалов, происходящих из растительных добавок или растительных материалов. Пеноматериал может содержать табак или табачный материал, или альтернативно может быть лишен табака. Пористый пеноматериал может содержать никотин в его исходном составе. Пористый пеноматериал может содержать, в частности, может быть пропитан или смочен жидкостью, образующей аэрозоль. Жидкость, образующая аэрозоль, может содержать по меньшей одно из никотина и по меньшей мере одного вкусоароматического вещества.

В качестве еще одного примера по меньшей мере одно из части в виде гильзы и сердцевинной части может содержать материал из формованного листа, который гофрирован и собран соответственно в форму части в виде гильзы или сердцевинной части.

В качестве еще одного примера часть в виде гильзы может содержать материал с низкой пористостью, который содержит по меньшей мере одно из расширенных волокон ацетатного штранга, расширенных растительных волокон и волокон на основе целлюлозы. Волокна могут быть по существу ориентированы в одном направлении, в частности, в направлении, параллельном продольной оси стержня, образующего аэрозоль. В стержне, образующем аэрозоль, волокна могут быть сжаты, но предпочтительно только до не более 80 процентов, в частности, не более 90 процентов от объема волокон до формования волокон в стержень, образующий аэрозоль. В этой конфигурации низкого сжатия часть в виде гильзы имеет низкое сопротивление втягиванию и по существу не имеет способности к фильтрации. В результате часть в виде гильзы преимущественно используется для влияния на поток воздуха, который создает отрицательное давление, прилагаемое к изделию, генерирующему аэрозоль, и в который летучие соединения высвобождаются из сердцевинной части. Предпочтительно в этой конфигурации часть в виде гильзы не содержит какого-либо субстрата, образующего аэрозоль. В частности, часть в виде гильзы не содержит какого-либо табака или табачного материала. Соответственно, образование аэрозоля концентрируется субстратом, образующим аэрозоль, в сердцевинной части. Тем не менее часть в виде гильзы может содержать вкусоароматическое вещество, которое может испаряться токоприемником и захватываться в поток воздуха.

В отношении улучшения разнообразия генерируемых аэрозолей, второй субстрат, образующий аэрозоль, предпочтительно отличается от первого субстрата, образующего аэрозоль. Первый и второй субстраты, образующие аэрозоль, могут отличаться друг от друга, например, по меньшей мере в одном из содержания, состава, вкуса и текстуры. Например, первый субстрат, образующий аэрозоль, может содержать гофрированный формованный лист, а второй субстрат, образующий аэрозоль, может содержать табачные волокна в форме пористого субстрата или пеноматериала.

Подобным образом второй вкусоароматический материал предпочтительно отличается от первого вкусоароматического материала. Первый и второй вкусоароматические материалы могут отличаться друг от друга, например, по меньшей мере в одном из содержания, состава, вкуса и текстуры.

В целом, сечение цилиндрической сердцевинной части, как видно на плоскости, перпендикулярной продольной оси стержня, образующего аэрозоль, может иметь любую форму. Предпочтительно цилиндрическая сердцевинная часть имеет прямоугольное или квадратное сечение, или треугольное, или полуовальное, или полуэллиптическое, или полукруглое сечение. Предпочтительно формы сечения имеют по меньшей мере одну по существу прямую кромку. Таким образом, цилиндрическая сердцевина имеет плоскость, в частности, плоскую поверхность, которая может быть использована в качестве контактной поверхности, к которой сбоку примыкает токоприемник. Преимущественно это улучшает эффективность передачи тепла от токоприемника к сердцевинной части. Это в особенности верно в случае, если токоприемник содержит соответствующую плоскую поверхность, которая примыкает к плоской поверхности сердцевинной части как к сопрягаемой детали.

Цилиндрическая сердцевинная часть может также иметь звездообразное или эллиптическое, или овальное, или круглое, или многоугольное сечение. В случае, если сечение сердцевинной части содержит одну или более частей в виде изогнутых кромок, к которым примыкает токоприемник, то токоприемник может также быть изогнут в направлении, перпендикулярном продольной оси стержня, образующего аэрозоль, соответствующем части в виде изогнутой кромки в форме сечения сердцевинной части для максимального увеличения контактной поверхности между сердцевинной частью и токоприемником.

Предпочтительно, чтобы сечение сердцевинной части по существу было постоянным вдоль продольной оси стержня, образующего аэрозоль, в пределах производственных допусков. Однако в некоторых вариантах осуществления может быть предпочтительно иметь прерывистую цилиндрическую сердцевинную часть, в частности, с прерывистым токоприемником. Это, в свою очередь, позволяет разрезать непрерывно сформованную нить стержня, образующего аэрозоль, подробности которого описаны ниже, на отдельные стержни, образующие аэрозоль, без необходимости прорезать токоприемник.

Предпочтительно цилиндрическая сердцевинная часть имеет форму полоски. Сердцевинная часть в форме полоски не только обеспечивает преимущества плоской контактной поверхности для токоприемника, как описано ранее, но также может быть преимущественной в отношении простого изготовления посредством процесса непрерывного формирования стержня. В контексте данного документа термин «сердцевинная часть в форме полоски» относится к цилиндрической сердцевинной части, которая имеет размер по длине и размер по ширине, оба из которых больше, чем размер по толщине элемента. Предпочтительно размер по длине также больше, чем размер по ширине. В случае сердцевинной части в форме полоски токоприемник предпочтительно примыкает к большой стороне сердцевинной части. Преимущественно это повышает эффективность нагрева. Предпочтительно сердцевинная часть в форме полоски имеет прямоугольное или полуовальное, или полуэллиптическое, или полукруглое сечение. Сердцевинная часть в форме полоски может также иметь изогнутое прямоугольное или изогнутое полуовальное, или изогнутое полуэллиптическое, или изогнутое полукруглое сечение, при этом (большая или плоская) сторона соответствующего токоприемника изогнута.

В контексте данного документа термин «токоприемник» относится к элементу, содержащему материал, который способен индуктивно нагреваться в переменном электромагнитном поле. Это может быть результатом по меньшей мере одного из потерь на гистерезис и вихревых токов, индуцированных в токоприемнике, в зависимости от электрических и магнитных свойств материала токоприемника. Потери на гистерезис возникают в ферромагнитных или ферримагнитных токоприемниках в связи с перемагничиванием магнитных доменов внутри материала под воздействием переменного электромагнитного поля. Вихревые токи могут быть индуцированы, если токоприемник является электрически проводящим. В случае электрически проводящего ферромагнитного токоприемника или электрически проводящего ферримагнитного токоприемника тепло может быть сгенерировано как благодаря вихревым токам, так и благодаря потерям на гистерезис. Соответственно, токоприемник может содержать материал, который по меньшей мере является одним из электропроводного и магнитного.

Токоприемник может быть образован из любого материала, который может быть индукционно нагрет до температуры, достаточной для генерирования аэрозоля из субстрата, образующего аэрозоль. Предпочтительный токоприемник содержит металл или углерод. Предпочтительный токоприемник может содержать ферромагнитный материал, например, ферромагнитный сплав, ферритное железо или ферромагнитную сталь, или нержавеющую сталь, или состоять из него. Другой подходящий токоприемник может содержать алюминий или состоять из него. Предпочтительные токоприемники могут быть нагреты до температуры от приблизительно 40 градусов Цельсия до приблизительно 500 градусов Цельсия, в частности, от приблизительно 50 градусов Цельсия до приблизительно 450 градусов Цельсия, предпочтительно от приблизительно 100 градусов Цельсия до приблизительно 400 градусов Цельсия. Токоприемник может также содержать неметаллическую сердцевину с металлическим слоем, расположенным на неметаллической сердцевине, например, металлические дорожки, образованные на поверхности керамической сердцевины.

Токоприемник может содержать защитный внешний слой, например, защитный керамический слой или защитный стеклянный слой, обволакивающий токоприемник. Токоприемник может содержать защитное покрытие, образованное из стекла, керамики или инертного металла, образованное поверх сердцевины материала токоприемника.

Токоприемник может быть токоприемником, состоящим из нескольких материалов. В частности, токоприемник может содержать первый материал токоприемника и второй материал токоприемника. Первый материал токоприемника предпочтительно оптимизирован в отношении тепловых потерь и, таким образом, эффективности нагрева. Например, первый материал токоприемника может быть алюминием или черный металлом, таким как нержавеющая сталь. В отличие от этого второй материал токоприемника предпочтительно используют в качестве температурного маркера. Для этого материал второго токоприемника выбран таким образом, чтобы иметь температуру Кюри, соответствующую заданной температуре нагрева узла токоприемника. При своей температуре Кюри магнитные свойства второго токоприемника изменяются с ферромагнитных на парамагнитные, что сопровождается временным изменением его электрического сопротивления. Таким образом, посредством наблюдения за соответствующим изменением электрического тока, поглощаемого индукционным источником можно определить, когда второй материал токоприемника достиг своей температуры Кюри и, таким образом, когда была достигнута заданная температура нагрева. Второй материал токоприемника предпочтительно имеет температуру Кюри, которая ниже точки воспламенения субстрата, образующего аэрозоль, то есть предпочтительно ниже 500 градусов Цельсия. Подходящие материалы для второго материала токоприемника могут включать никель и определенные сплавы никеля. Никель имеет температуру Кюри в диапазоне приблизительно от 354 градусов Цельсия до 360 градусов Цельсия в зависимости от природы примесей. Температура Кюри в этом диапазоне идеальна, поскольку она является приблизительно такой же, что и температура, до которой должен быть нагрет токоприемник для генерирования аэрозоля из субстрата, образующего аэрозоль, но все еще достаточно низкой, чтобы избежать локального перегрева или горения субстрата, образующего аэрозоль.

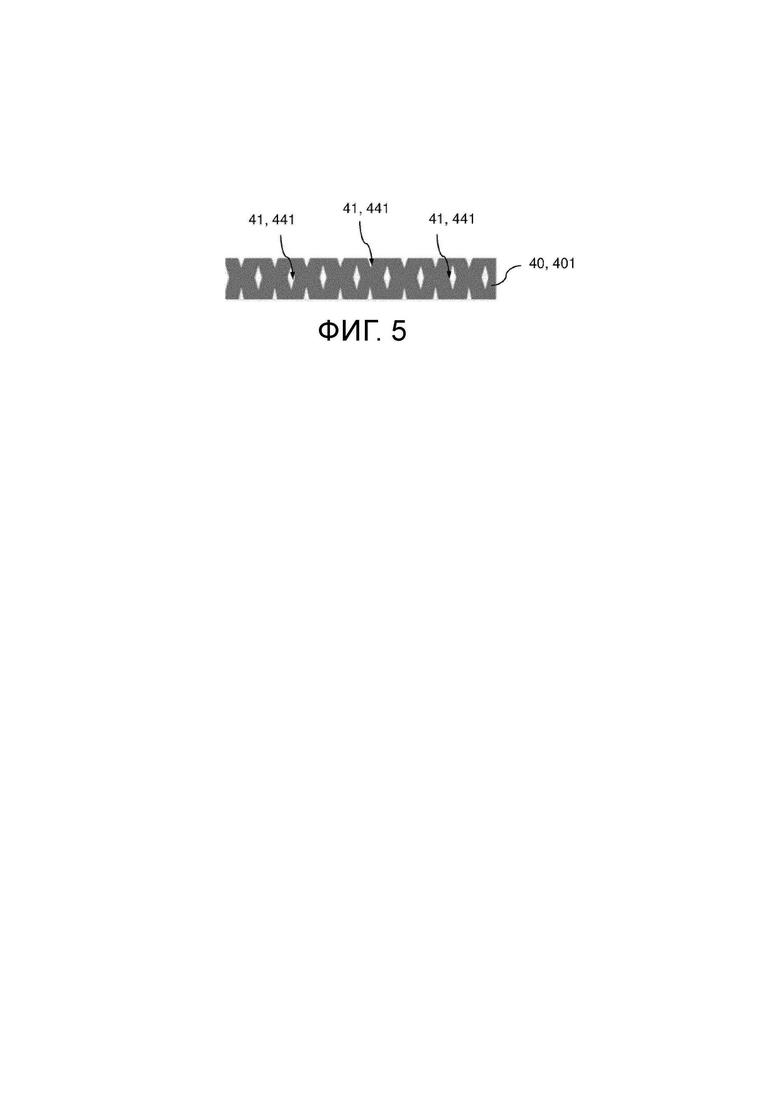

Удлиненный токоприемник может быть выполнен в форме штыря, стержня, нитевидного волокна или полоски. Предпочтительно токоприемник выполнен в виде полоски или имеет форму полоски. Токоприемная полоска является преимущественной, так как ее можно легко изготовить с низкими затратами.

В контексте данного документа термины «в форме полоски» и «полоска» относятся к элементу, который имеет размер по длине и размер по ширине, оба из которых больше, чем размер по толщине элемента. Предпочтительно размер по длине также больше, чем размер по ширине. В частности, токоприемная полоска может быть токоприемным полотном, токоприемной пластиной, токоприемным листом, токоприемной полосой или токоприемной фольгой.

Токоприемник может иметь квадратное или прямоугольное, или треугольное, или многоугольное, или полуовальное, или полуэллиптическое, или полукруглое, или овальное, или эллиптическое, или круглое сечение, как видно на плоскости, перпендикулярной продольной оси стержня, образующего аэрозоль. Предпочтительно сечение токоприемника имеет по меньшей мере одну часть в виде кромки, которая соответствует части в виде кромки сечения сердцевинной части, к которой может примыкать токоприемник. Таким образом, контактная поверхность реализована между токоприемником и сердцевинной частью, которая достаточно большая в отношении улучшенной передачи тепла.

Если токоприемник имеет форму полоски, в частности, полотна, пластины, листа, полосы или фольги, то токоприемник предпочтительно имеет по существу прямоугольное сечение. В этом случае токоприемник предпочтительно имеет размер по ширине, который больше, чем размер по толщине, например, больше, чем двойной размер по толщине. Преимущественно токоприемник в форме полоски имеет ширину предпочтительно от приблизительно 2 миллиметров до приблизительно 8 миллиметров, более предпочтительно от приблизительно 3 миллиметров до приблизительно 5 миллиметров и толщину предпочтительно от приблизительно 0,03 миллиметра до приблизительно 0,15 миллиметра, более предпочтительно от приблизительно 0,05 миллиметра до приблизительно 0,09 миллиметра. Длина токоприемной полоски может, например, находиться в диапазоне от 8 миллиметров до 16 миллиметров, в частности, от 10 миллиметров до 14 миллиметров, предпочтительно 12 миллиметров.

В случае если токоприемник имеет форму полоски, токоприемник предпочтительно располагают так, чтобы большая сторона токоприемной полоски примыкала к сердцевинной части, в частности, к большой стороне сердцевинной части, в случае если сердцевинная часть имеет форму полоски. Преимущественно это гарантирует хорошую передачу тепла и, таким образом, улучшает эффективность нагрева.

В случае полукруглого сечения токоприемник предпочтительно имеет ширину или радиус от приблизительно 0,5 миллиметра до приблизительно 2,5 миллиметра.

Предпочтительно токоприемник является стабильным по размерам. Это означает, что токоприемник по существу остается недеформированным во время изготовления стержня, образующего аэрозоль, или что любая деформация токоприемника, необходимая для образования стержня, образующего аэрозоль, остается упругой таким образом, что токоприемник возвращается к своей предназначенной форме после прекращения деформирующего усилия. Для этого форма и материал токоприемника могут быть выбраны таким образом, чтобы обеспечить достаточную стабильность размеров. Преимущественно это гарантирует сохранение изначально желаемого профиля сечения на протяжении всего изготовления стержня, образующего аэрозоль. Высокая стабильность размеров уменьшает варьирование рабочих характеристик продукта. В отношении формовочного устройства согласно настоящему изобретению и как дополнительно подробно описано ниже это означает, что формовочное устройство выполнено так, что токоприемник по существу остается недеформированным после прохождения через формовочное устройство. Это означает, что предпочтительно любая деформация токоприемника, необходимая для формирования непрерывного стержня, остается упругой таким образом, что токоприемник возвращается к своей предназначенной форме после прекращения деформирующего усилия.

Токоприемник может иметь постоянное сечение вдоль продольной оси стержня, образующего аэрозоль. Альтернативно, сечение токоприемника может изменяться вдоль длины продольной оси стержня, образующего аэрозоль. Например, если токоприемник имеет форму полоски, то по меньшей мере один из размера по ширине и размера по толщине токоприемника может изменяться вдоль продольной оси стержня, образующего аэрозоль.

Предпочтительно размер по длине токоприемника по существу соответствует размеру по длине стержня, образующего аэрозоль, при измерении вдоль продольной оси стержня, образующего аэрозоль. Размер по длине токоприемника может, например, находиться в диапазоне от 8 миллиметров до 16 миллиметров, в частности, от 10 миллиметров до 14 миллиметров, предпочтительно 12 миллиметров. Более того, токоприемник может иметь размер по длине, равный размеру по длине по меньшей мере одной из сердцевинной части и части виде гильзы, что тем самым приводит к нагреву сердцевинной части и части в виде гильзы, соответственно, вдоль их размера по длине. Однако, как упоминалось выше, может быть преимущественным иметь прерывистый токоприемник и, следовательно, токоприемник, в котором размер по длине токоприемника меньше, чем размер по длине стержня, образующего аэрозоль.

Токоприемник может содержать расширенный металлический лист, содержащий множество отверстий, проходящих через лист, или состоять из него. В контексте данного документа термин «расширенный металлический лист» относится к типу металлического листа, в котором было создано множество областей сниженной прочности, в частности, множество перфорационных отверстий, и которые впоследствии были растянуты с целью образования закономерной схемы отверстий, происходящей от растяжения множества областей сниженной прочности, в частности, от множества перфорационных отверстий.

Использование токоприемника, содержащего расширенный металлический лист, обеспечивает множество преимуществ по сравнению с другими типами токоприемников в форме листа. Во-первых, пропорциональное соотношение общей массы и поверхности излучения тепла токоприемника, содержащего расширенный металлический лист, улучшено по сравнению с токоприемником, содержащим металлический лист без каких-либо отверстий. Преимущественно это способствует сбережению ресурсов на изготовление изделия. В дополнение, уменьшенная масса на единицу площади также может быть полезна в отношении уменьшенной общей массы изделия. Во-вторых, конкретный процесс изготовления расширенного металлического листа не включает появление отходов материала. В-третьих, благодаря отверстиям токоприемник изделия согласно настоящему изобретению является проницаемым, что улучшает поток воздуха, втягиваемый через изделие, по сравнению с изделием, содержащим непроницаемый токоприемник. В дополнение, отверстия токоприемника способствуют высвобождению материала, который испаряется из нагретого субстрата, образующего аэрозоль, в поток воздуха и захвату его потоком воздуха. Преимущественно оба аспекта способствуют образованию аэрозоля. В-четвертых, отверстия расширенного металлического листа могут оказаться наполненными субстратом, образующим аэрозоль, во время изготовления стержня. Преимущественно это может поддерживать фиксацию токоприемника внутри стержня, образующего аэрозоль. Как следствие значительно улучшается точность и стабильность размещения токоприемника внутри стержня, образующего аэрозоль.

В контексте данного документа термин «отверстия» следует понимать как отверстие, которое проходит через весь расширенный листовой материал вдоль его размера по толщине от одной плоской стороны до противоположной плоской стороны расширенного листового материала. Подобным образом термин «перфорационное отверстие» следует понимать как перфорационное отверстие, которое проходит через весь листовой материал вдоль его размера по толщине от одной плоской стороны до противоположной плоской стороны листового материала. Термин «область сниженной прочности» относится к области металлического листа, которая имеет уменьшенную толщину материала в направлении, перпендикулярном главной поверхности металлического листа, то есть вдоль размера по толщине металла. Уменьшение толщины материала таково, что при растяжении металлического листа с пониженной прочностью область сниженной прочности преобразуется в отверстие через весь расширенный листовой материал вдоль его размера по толщине. Более того, термин «отверстия» может охватывать два типа отверстий, а именно отверстия, имеющие закрытую границу, а также отверстия, имеющие частично открытую границу. Отверстие, имеющее закрытую границу, полностью ограничено материалом расширенного металлического листа вдоль периметра отверстия. В отличие от этого, отверстие, имеющее частично открытую границу, только частично ограничено материалом расширенного металлического листа вдоль периметра отверстия. При наличии, одно или более отверстий, имеющих частично открытую границу, расположены на боковой кромке расширенного металлического листа. То есть такие отверстия со стороны открываются в направлении боковой кромки расширенного металлического листа. При наличии, одно или более отверстий, имеющих частично открытую границу, могут возникать из-за областей сниженной прочности, в частности, перфорационных отверстий, созданных в металлическом листе, который проходит за боковую кромку металлического листа, и которые впоследствии растягивают. Соответственно, расширенный металлический лист может содержать одно из: множества отверстий, имеющих закрытую границу; множества отверстий, имеющих частично открытую границу; или одного или более отверстий, имеющих закрытую границу, а также одного или более отверстий, имеющих частично открытую границу. Множество отверстий может быть расположено в виде периодической схемы, в частности, периодической смещенной схемы. В частности, при смещенном расположении множество отверстий может быть расположено в виде множества рядов вдоль первого направления, при этом каждый ряд проходит во втором направлении, перпендикулярном первому направлению, и содержит одно или более отверстий, и при этом одно или более отверстий в одном ряду смещены к одному или более отверстиям в каждом соседнем ряду.

Предпочтительно как токоприемник, так и сердцевинная часть выполнены в форме полоски. В частности, большая сторона токоприемника в форме полоски может примыкать к большой стороне сердцевинной части в форме полоски. Преимущественно в этой конфигурации форма сечения сердцевинной части в значительной степени перекрывает площадь нагрева сечения токоприемника в форме полоски, что повышает эффективность нагрева сердцевинной части. Еще более предпочтительно по меньшей мере один из размера по ширине и размера по длине токоприемника в форме полоски равен соответственно размеру по ширине и размеру по длине сердцевинной части в форме полоски. Такое расположение также может быть преимущественным для эффективного нагревания сердцевинной части. Также возможно, что по меньшей мере один из размера по ширине и размера по длине токоприемника в форме полоски меньше соответственно, чем размер по ширине или размер по длине сердцевинной части в форме полоски. Это может способствовать экономии материала токоприемника. Альтернативно также возможно, что по меньшей мере один из размера по ширине и размера по длине токоприемника в форме полоски больше соответственно, чем размер по ширине или размер по длине сердцевинной части в форме полоски. Это может способствовать увеличению скорости нагрева.

Цилиндрическая сердцевинная часть может быть симметрически расположена относительно продольной центральной оси стержня, образующего аэрозоль. То есть продольная центральная ось цилиндрической сердцевины расположена соосно с продольной центральной осью стержня, образующего аэрозоль. Это расположение может быть преимущественным в отношении хорошо сбалансированного распределения массы стержня, образующего аэрозоль.

Альтернативно цилиндрическая сердцевина может быть расположена внутри стержня, образующего аэрозоль, таким образом, что продольная центральная ось стержня, образующего аэрозоль, находится в плоскости контакта или соосна с линией контакта между цилиндрической сердцевиной и токоприемником, примыкающим к цилиндрической сердцевине. Это расположение может быть преимущественным в отношении однородного нагрева стержня, образующего аэрозоль.

Часть в виде гильзы предпочтительно окружает сердцевинную часть и токоприемник вдоль всей окружности стержня, образующего аэрозоль. Подобным образом, часть в виде гильзы предпочтительно расположена вдоль всего размера по длине по меньшей мере одного из сердцевинной части и токоприемника, предпочтительно вдоль всего размера по длине как сердцевинной части, так и токоприемника. Таким образом, часть в виде гильзы может быть однородно нагрета токоприемником.

В целом, сечение части в виде гильзы, как видно на плоскости, перпендикулярной продольной оси стержня, образующего аэрозоль, может иметь любую подходящую форму. Предпочтительно часть в виде гильзы имеет прямоугольное или квадратное, или эллиптическое, или круглое сечение или треугольное, или другое многоугольное наружное сечение. Внутреннее сечение предпочтительно адаптировано для наружного профиля сечения узла сердцевинной части, а токоприемник примыкает к сердцевинной части.

Предпочтительно часть в виде гильзы окружает токоприемник и сердцевинную часть так, чтобы формировать или наполнять, в частности, полностью наполнять, цилиндрическую форму стержня, образующего аэрозоль. Таким образом, наружное сечение части в виде гильзы предпочтительно определяет форму наружного сечения стержня, образующего аэрозоль.

Предпочтительно стержень, образующий аэрозоль, имеет круглое или эллиптическое, или овальное сечение. Однако стержень, образующий аэрозоль, может также иметь квадратное или прямоугольное, или треугольное, или другое многоугольное сечение. В частности, форма наружного сечения части в виде гильзы может определять наружную форму сечения стержня, образующего аэрозоль.

Согласно изобретению также предоставлено индукционно нагреваемое изделие, генерирующее аэрозоль, для использования с индукционно нагревающим устройством, генерирующим аэрозоль, при этом изделие содержит стержень, генерирующий аэрозоль, согласно настоящему изобретению и как описано в данном документе.

В контексте данного документа термин «изделие, генерирующее аэрозоль» относится к изделию, содержащему по меньшей мере один субстрат, образующий аэрозоль, для использования с устройством, генерирующим аэрозоль. Изделие, генерирующее аэрозоль, может быть расходным материалом, предназначенным для одного использования. Изделие, генерирующее аэрозоль, может представлять собой табачное изделие. В частности, изделие может представлять собой изделие в форме стержня, напоминающее сигареты.

В дополнение к стержню, образующему аэрозоль, изделие может дополнительно содержать различные элементы: опорный элемент, имеющий центральный проход для воздуха, элемент, охлаждающий аэрозоль и фильтрующий элемент. Любой из этих элементов или любая их комбинация могут быть расположены последовательно относительно сегмента стержня, образующего аэрозоль. Предпочтительно стержень, образующий аэрозоль, расположен на дальнем конце изделия. Подобным образом фильтрующий элемент предпочтительно расположен на ближнем конце изделия. Более того, эти элементы могут иметь такое же наружное сечение, что и сегмент стержня, образующего аэрозоль.

Фильтрующий элемент предпочтительно служит в качестве мундштука или в качестве части мундштука вместе с элементом, охлаждающим аэрозоль. В контексте данного документа термин «мундштук» относится к части изделия, через которую аэрозоль выходит из изделия, генерирующего аэрозоль. Фильтрующий элемент предпочтительно имеет внешний диаметр, который приблизительно равен внешнему диаметру изделия, генерирующего аэрозоль. Фильтрующий элемент может иметь внешний диаметр от 5 миллиметров до 10 миллиметров, например, от 6 миллиметров до 8 миллиметров. В предпочтительном варианте осуществления фильтрующий элемент имеет внешний диаметр 7,2 миллиметра, 10 процентов, предпочтительно плюс или минус 5 процентов. Фильтрующий элемент может иметь длину от 5 миллиметров до 25 миллиметров, предпочтительно длину от 10 миллиметров до 17 миллиметров. В предпочтительном варианте осуществления фильтрующий элемент имеет длину 12 миллиметров или 14 миллиметров. В другом предпочтительном варианте осуществления фильтрующий элемент имеет длину 7 миллиметров.

Опорный элемент может быть расположен непосредственно дальше по ходу потока относительно стержня, образующего аэрозоль. Опорный элемент может примыкать к стержню, образующему аэрозоль. Опорный элемент может быть образован из любого подходящего материала или комбинации материалов. Например, опорный элемент может быть образован из одного или более материалов, выбранных из группы, состоящей из: ацетилцеллюлозы; картона; гофрированной бумаги, такой как гофрированная теплостойкая бумага или гофрированная пергаментная бумага; и полимерных материалов, таких как полиэтилен низкой плотности (LDPE). В предпочтительном варианте осуществления опорный элемент выполнен из ацетилцеллюлозы. Опорный элемент может содержать полый трубчатый элемент. В предпочтительном варианте осуществления опорный элемент содержит полую ацетилцеллюлозную трубку.

Опорный элемент предпочтительно имеет внешний диаметр, который приблизительно равен внешнему диаметру изделия, генерирующего аэрозоль. Опорный элемент может иметь внешний диаметр от 5 миллиметров до 12 миллиметров, например, от 5 миллиметров до 10 миллиметров или от 6 миллиметров до 8 миллиметров. В предпочтительном варианте осуществления опорный элемент имеет внешний диаметр 7,2 миллиметра плюс или минус 10 процентов, предпочтительно плюс или минус 5 процентов. Опорный элемент может иметь длину от 5 миллиметров до 15 миллиметров, в частности, от 6 миллиметров до 12 миллиметров. В предпочтительном варианте осуществления опорный элемент имеет длину 8 миллиметров.

Элемент, охлаждающий аэрозоль, может быть расположен дальше по ходу потока относительно элемента субстрата, образующего аэрозоль, например, непосредственно дальше по ходу потока относительно опорного элемента, и может примыкать к опорному элементу.

Элемент, охлаждающий аэрозоль, может быть расположен между опорным элементом и фильтрующим элементом, расположенным на крайнем расположенном дальше по ходу потока конце изделия, генерирующего аэрозоль.

В контексте данного документа термин «элемент, охлаждающий аэрозоль» используется для описания элемента, имеющего большую площадь поверхности и низкое сопротивление втягиванию, например, от 15 мм вод. ст. до 20 мм вод. ст. При использовании аэрозоль, образованный летучими соединениями, высвобождаемыми из стержней, образующих аэрозоль, втягивается через элемент, охлаждающий аэрозоль, перед перемещением к концу, подносимому ко рту, изделия, генерирующего аэрозоль.

Элемент, охлаждающий аэрозоль, предпочтительно имеет пористость в продольном направлении более 50 процентов. Путь потока воздуха через элемент, охлаждающий аэрозоль, является предпочтительно относительно свободным. Элемент, охлаждающий аэрозоль, может представлять собой собранный лист или гофрированный и собранный лист. Элемент, охлаждающий аэрозоль, может содержать листовой материал, выбранный из группы, состоящей из полиэтилена (РЕ), полипропилена (РР), поливинилхлорида (PVC), полиэтилентерефталата (PET), полимолочной кислоты (PLA), ацетилцеллюлозы (СА) и алюминиевой фольги или их комбинации.

В предпочтительном варианте осуществления элемент, охлаждающий аэрозоль, содержит собранный лист из биоразлагаемого материала. Например, собранный лист из непористой бумаги или собранный лист из биоразлагаемого полимерного материала, такого как, например, полимолочная кислота или материал марки Mater-Bi<®> (имеющаяся в продаже серия сополиэфиров на основе крахмала).

Элемент, охлаждающий аэрозоль, предпочтительно содержит лист PLA, более предпочтительно гофрированный собранный лист PLA. Элемент, охлаждающий аэрозоль, может быть образован из листа, имеющего толщину от 10 микрометров до 250 микрометров, в частности, от 40 микрометров до 80 микрометров, например, 50 микрометров. Элемент, охлаждающий аэрозоль, может быть выполнен из собранного листа, имеющего ширину от 150 миллиметров до 250 миллиметров. Элемент, охлаждающий аэрозоль, может иметь удельную площадь поверхности от 300 квадратных миллиметров на миллиметр длины до 1000 квадратных миллиметров на миллиметр длины, от 10 квадратных миллиметров на мг веса до 100 квадратных миллиметров на миллиграмм веса. В некоторых вариантах осуществления элемент, охлаждающий аэрозоль, может быть образован из собранного листа материала, имеющего удельную площадь поверхности приблизительно 35 квадратных миллиметров на миллиграмм веса. Элемент, охлаждающий аэрозоль, может иметь внешний диаметр от 5 миллиметров до 10 миллиметров, например, 7 миллиметров.

В некоторых предпочтительных вариантах осуществления длина элемента, охлаждающего аэрозоль, составляет от 10 миллиметров до 15 миллиметров. Предпочтительно длина элемента, охлаждающего аэрозоль, составляет от 10 миллиметров до 14 миллиметров, например, 13 миллиметров. В альтернативных вариантах осуществления длина элемента, охлаждающего аэрозоль, составляет от 15 миллиметров до 25 миллиметров. Предпочтительно длина элемента, охлаждающего аэрозоль, составляет от 16 миллиметров до 20 миллиметров, например, 18 миллиметров.

Изделие может дополнительно содержать обертку, окружающую по меньшей мере часть разных элементов, упомянутых выше, так, чтобы удерживать их вместе и сохранять желаемую форму сечения изделия. Предпочтительно обертка образует по меньшей мере часть наружной поверхности изделия. Например, обертка может представлять собой бумажную обертку, в частности, бумажную обертку, изготовленную из сигаретной бумаги. Альтернативно, обертка может представлять собой фольгу, например, изготовленную из пластмассы. Обертка может быть проницаема для текучей среды, например, для обеспечения возможности высвобождения испаренного субстрата, образующего аэрозоль, из изделия. Проницаемая для текучей среды обертка может также обеспечивать возможность втягивания воздуха в изделие через его окружность. Более того, обертка может содержать по меньшей мере одно летучее вещество, подлежащее активации и высвобождению из обертки при нагреве. Например, обертка может быть пропитана летучим вкусоароматическим веществом.

Предпочтительно индукционно нагреваемое изделие, генерирующее аэрозоль, согласно настоящему изобретению имеет круглое или эллиптическое, или овальное сечение. Однако изделие может также иметь квадратное или прямоугольное, или треугольное, или другое многоугольное сечение.

Дополнительные признаки и преимущества изделия, генерирующего аэрозоль, согласно настоящему изобретению были описаны в отношении стержня, образующего аэрозоль, и в равной степени применимы.

Настоящее изобретение дополнительно относится к системе, генерирующей аэрозоль, содержащей индукционно нагреваемое изделие, генерирующее аэрозоль, согласно изобретению и как описано в данном документе. Система дополнительно содержит индукционно нагревающее устройство, генерирующее аэрозоль, для использования с изделием. Устройство, генерирующее аэрозоль, содержит приемную полость для по меньшей мере частичного размещения изделия в приемной полости. Устройство, генерирующее аэрозоль, дополнительно содержит индукционный источник, включающий по меньшей мере одну индукционную катушку для генерирования переменного, в частности, высокочастотного, электромагнитного поля в приемной полости для индукционного нагрева токоприемника изделия, когда изделие размещено в приемной полости. По меньшей мере одна индукционная катушка может быть спиральной индукционной катушкой, которая расположена соосно вокруг цилиндрической приемной полости.

Устройство может дополнительно содержать блок питания и контроллер для питания и управления процессом нагрева. Как упоминается в данном документе, переменное, в частности, высокочастотное, электромагнитное поле может находиться в диапазоне от 500 кГц до 30 МГц, в частности, от 5 МГц до 15 МГц, предпочтительно от 5 МГц до 10 МГц.

Устройство, генерирующее аэрозоль, может представлять собой, например, устройство, как описано в документе WO 2015/177256 A1.

При использовании изделие, генерирующее аэрозоль, зацепляется с устройством, генерирующим аэрозоль, так, что узел токоприемника расположен во флуктуационном электромагнитном поле, генерируемом индуктором.

Дополнительные признаки и преимущества системы, генерирующей аэрозоль, согласно настоящему изобретению были описаны в отношении изделия, генерирующего аэрозоль, и в равной степени применимы.

Согласно изобретению также предусмотрено формовочное устройство для использования в изготовлении индукционно нагреваемых стержней, образующих аэрозоль, согласно настоящему изобретению, и как описано в данном документе. Формовочное устройство содержит:

- устройство, образующее сердцевину, выполненное для сбора материала сердцевины, содержащего по меньшей мере один из первого субстрата, образующего аэрозоль, и первого вкусоароматического материала, в непрерывную нить сердцевины так, что при прохождении через устройство, образующее сердцевину, непрерывная нить сердцевины имеет форму сечения, соответствующую форме сечения цилиндрической сердцевинной части;

- продольную направляющую для расположения непрерывного профиля токоприемника относительно непрерывной нити сердцевины так, чтобы тот примыкал сбоку к непрерывной нити сердцевины при прохождении через устройство, образующее сердцевину, при этом продольная направляющая проходит дальше по ходу потока по меньшей мере в расположенную раньше по ходу потока секцию устройства, образующего сердцевину; и

- устройство, образующее гильзу, расположенное вокруг по меньшей мере расположенной дальше по ходу потока секции устройства, образующего сердцевину, и выполненное для сбора материала гильзы, содержащего по меньшей мере один из наполнительного материала, второго субстрата, образующего аэрозоль, и второго вкусоароматического материала, в непрерывную нить гильзы вокруг непрерывной нити сердцевины и непрерывного профиля токоприемника так, что при прохождении через устройство, образующее гильзу, непрерывная нить гильзы имеет форму сечения, соответствующую форме сечения части в виде гильзы.

Преимущественно формовочное устройство обеспечивает возможность эффективной сборки разных компонентов стержня, образующего аэрозоль, в желаемую геометрическую форму стержня, образующего аэрозоль, подлежащего изготовлению. В частности, формовочное устройство позволяет гарантировать точное расположение каждого компонента с точки зрения положения и формы в пределах соответствующих допусков.

Для сбора материала сердцевины в непрерывную нить сердцевины устройство, образующее сердцевину, предпочтительно содержит внутреннюю воронку. Что касается этого, устройство, образующее сердцевину, содержит по существу трубчатую основную часть. По существу трубчатая основная часть может содержать по меньшей мере одну сужающуюся секцию, в частности, по меньшей мере одну конически сужающуюся секцию. Предпочтительно по меньшей мере одна суживающаяся секция находится на расположенном раньше по ходу потока конце устройства, образующего сердцевину. В отношении продольной центральной оси формовочного устройства осевая длина по меньшей мере одной сужающейся секции может составлять по меньшей мере 10 процентов, в частности, по меньшей мере 20 процентов, предпочтительно по меньшей мере 30 процентов осевой длины устройства, образующего сердцевину. Форма внутреннего сечения, В частности, внутреннего сечения расположенной дальше по ходу потока секции устройства, образующего сердцевину, предпочтительно соответствует форме сечения цилиндрической сердцевинной части. Предпочтительно сбор происходит в поперечном направлении относительно направления перемещения материала сердцевины через устройство, образующее сердцевину. В зависимости от радиального положения сердцевинной части в стержне, образующем аэрозоль, центральная ось внутренней воронки может быть соосна продольной центральной оси формовочного устройства согласно настоящему изобретению.

Продольная направляющая преимущественно способствует достижению положения профиля токоприемника, соответствующего его заданному положению в конечном стержне, образующем аэрозоль. В дополнение, продольная направляющая также выгодна с точки зрения сохранения стабильности профиля токоприемника по размерам при прохождении через формовочное устройство, в частности, устройство, образующее сердцевину. Еще более предпочтительно продольная направляющая может быть использована для начального отделения профиля токоприемника от материала сердцевины в расположенном раньше по ходу потока конце устройства, образующего сердцевину.

Продольная направляющая может содержать направляющую рейку или направляющую опору, имеющую плоскую направляющую поверхность для направления непрерывного профиля токоприемника. Это может быть преимущественным, в частности, если непрерывный профиль токоприемника имеет форму полоски. Альтернативно, продольная направляющая может содержать направляющую трубку. Предпочтительно направляющая трубка имеет внутренний профиль сечения, который по существу соответствует наружному профилю сечения профиля токоприемника. Это может быть особенно преимущественным в отношении надлежащего направления профиля токоприемника.

Согласно изобретению продольная направляющая проходит дальше по ходу потока по меньшей мере в расположенную раньше по ходу потока секцию устройства, образующего сердцевину. Преимущественно это может позволить дополнительно направлять профиль токоприемника в направлении, перпендикулярном направлению перемещения через формовочное устройство, отличающемуся от направления продольной направляющей. В контексте данного документа термин «расположенная раньше по ходу потока секция устройства, образующего сердцевину» относится к первой ступени устройства, образующего сердцевину, в которой материал сердцевины по меньшей мере частично собран, но еще не обрел конечную форму. В частности, при прохождении расположенной раньше по ходу потока секции устройства, образующего сердцевину, материал сердцевины по меньшей мере частично собран в неплотную компоновку. В данном контексте «неплотное» указывает на то, что материал сердцевины в этот момент еще не собран в конечную более уплотненную форму. По меньшей мере частично собранный материал сердцевины может быть любого вида или иметь любую форму, В частности, форму стержня, однако с меньшей плотностью (или большим диаметром), чем у конечной формы стержня, после того, как он полностью прошел устройство, образующее сердцевину.

В частности, продольная направляющая и расположенная раньше по ходу потока секция устройства, образующего сердцевину, может определять направляющий канал или направляющую трубку, через которые может проходить профиль токоприемника. Как описано выше, направляющий канал или направляющая трубка предпочтительно имеют внутренний профиль сечения, который по существу соответствует наружному профилю сечения профиля токоприемника. Это может быть особенно преимущественным в отношении надлежащего направления профиля токоприемника.

Предпочтительно профиль токоприемника не направлен на расположенный дальше по ходу потока конец расположенной раньше по ходу потока секции или еще дальше по ходу потока относительно расположенной раньше по ходу потока секции устройства, образующего сердцевину. В частности, продольная направляющая может проходить дальше по ходу потока только в расположенную раньше по ходу потока секцию устройства, образующего сердцевину. Также может быть возможно, что продольная направляющая проходит еще дальше по ходу потока относительно расположенной раньше по ходу потока секции устройства, образующего сердцевину.

Расположенный дальше по ходу потока конец продольной направляющей может быть расположен раньше по ходу потока относительно расположенного дальше по ходу потока конца устройства, образующего сердцевину.

Соответственно, продольная направляющая может быть выполнена с возможностью направления профиля токоприемника по меньшей мере вдоль 25 процентов, в частности, по меньшей мере вдоль 50 процентов, предпочтительно по меньшей мере вдоль 75 процентов, более предпочтительно по меньшей мере вдоль 90 процентов или вдоль 100 процентов длины устройства, образующего сердцевину. Для этого продольная направляющая может проходить по меньшей мере вдоль 25 процентов, в частности, по меньшей мере вдоль 50 процентов, предпочтительно по меньшей мере вдоль 75 процентов, более предпочтительно по меньшей мере вдоль 90 процентов или вдоль 100 процентов длины устройства, образующего сердцевину. Предпочтительно расположенный раньше по ходу потока конец продольной направляющей расположен раньше по ходу потока относительно расположенного раньше по ходу потока конца устройства, образующего сердцевину. Это гарантирует, что профиль токоприемника точно предварительно расположен в его желаемом конечном положении внутри стержня, образующего аэрозоль, перед поступлением в устройство, образующее сердцевину, то есть раньше по ходу потока относительно устройства, образующего сердцевину.

Подобным образом устройство, образующее сердцевину, может проходить дальше по ходу потока по меньшей мере в расположенную раньше по ходу потока секцию устройства, образующего гильзу. Преимущественно это гарантирует надлежащее расположение материала сердцевины в заданном положении в конечном стержне, образующем аэрозоль. В частности, устройство, образующее гильзу, расположено вокруг только расположенной дальше по ходу потока секции устройства, образующего сердцевину. Подобным образом расположенный дальше по ходу потока конец устройства, образующего сердцевину, может быть расположен раньше по ходу потока относительно расположенного дальше по ходу потока конца устройства, образующего гильзу.

В контексте данного документа термин «расположенная раньше по ходу потока секция устройства, образующего гильзу» относится к первой ступени устройства, образующего гильзу, в которой материал гильзы по меньшей мере частично собран, но еще не обрел конечную форму. В частности, при прохождении расположенной раньше по ходу потока секции устройства, образующего гильзу, материал гильзы по меньшей мере частично собран в неплотную компоновку. В данном контексте «неплотное» указывает на то, что материал гильзы в этот момент еще не собран в конечную более уплотненную форму. По меньшей мере частично собранный материал гильзы может быть любого вида или иметь любую форму, в частности, форму стержня, однако с меньшей плотностью (или большим диаметром), чем у конечной формы стержня, после того, как он полностью прошел устройство, образующее гильзу.

Как описано выше в отношении продольной направляющей, устройство, образующее сердцевину, может проходить по меньшей мере вдоль 25 процентов, в частности, по меньшей мере вдоль 50 процентов, предпочтительно по меньшей мере вдоль 75 процентов, более предпочтительно по меньшей мере вдоль 90 процентов или вдоль 100 процентов длины устройства, образующего гильзу. Расположенный раньше по ходу потока конец устройства, образующего сердцевину, может быть расположен на расположенном раньше по ходу потока конце устройства, образующего гильзу, или раньше по ходу потока относительно него.

Для регулирования положения продольной направляющей относительно устройства, образующего сердцевину, по меньшей мере в одном направлении формовочное устройство может содержать первую ступень перемещения. Предпочтительно первая ступень перемещения выполнена с возможностью регулирования по меньшей мере осевого положения продольной направляющей относительно устройства, образующего сердцевину. В контексте данного документа термин «осевое» относится к направлению перемещения профиля токоприемника, материала сердцевины и материала гильзы через формовочное устройство, в частности, к продольной центральной оси формовочного устройства. В частности, в случае, если продольная направляющая выполнена с возможностью начального отделения профиля токоприемника от материала сердцевины на расположенной раньше по ходу потока секции устройства, образующего сердцевину, то возможность регулирования осевого положения продольной направляющей относительно устройства, образующего сердцевину, позволяет регулировать осевое положение, при котором профиль токоприемника и материал сердцевины сходятся вместе. В дополнение или альтернативно, первое перемещение также может быть выполнено для регулирования положения продольной направляющей относительно устройства, образующего сердцевину, в по меньшей мере одном, в частности, двух, поперечных направлениях, перпендикулярных осевому направлению. Два поперечных направления предпочтительно перпендикулярны друг другу.

Для регулирования положения устройства, образующего сердцевину, относительно устройства, образующего гильзу, формовочное устройство может содержать вторую ступень перемещения. Предпочтительно вторая ступень перемещения выполнена с возможностью регулирования положения устройства, образующего сердцевину, относительно устройства, образующего гильзу, в по меньшей мере одном направлении, в частности, в по меньшей мере одном поперечном направлении, предпочтительно в по меньшей мере двух поперечных направлениях. Два поперечных направления предпочтительно перпендикулярны друг другу. В контексте данного документа термин «поперечное» относится к направлению, перпендикулярному направлению перемещения профиля токоприемника, материала сердцевины и материала гильзы через формовочное устройство, в частности, к продольной центральной оси формовочного устройства. В дополнение или альтернативно, вторая ступень перемещения может также быть выполнена с возможностью регулирования осевого положения устройства, образующего сердцевину, относительно устройства, образующего гильзу, то есть в направлении, параллельном направлению перемещения, в частности, продольной центральной оси формовочного устройства.

Первая и вторая степени перемещения могут быть частью системы ступеней перемещения формовочного устройства.

Для сбора материала гильзы в непрерывную нить гильзы вокруг непрерывной нити сердцевины и непрерывного токоприемника устройство, образующее гильзу, может содержать наружную воронку. Наружная воронка может быть расположена вокруг по меньшей мере расположенной дальше по ходу потока секции устройства, образующего сердцевину, то есть секции устройства, образующего сердцевину, расположенной дальше по ходу потока относительно расположенной раньше по ходу потока секции устройства, образующего сердцевину, как дополнительно определено выше.

Формовочное устройство может дополнительно содержать одно или более направляющих ребер, расположенных на внутренней поверхности устройства, образующего гильзу, в частности, на внутренней поверхности наружной воронки. Альтернативно или в дополнение, формовочное устройство может содержать одно или более направляющих ребер, расположенных на наружной поверхности устройства, образующего сердцевину, в частности, на наружной поверхности внутренней воронки. Эти направляющие ребра выполнены с возможностью направления материала гильзы в направлении расположенного дальше по ходу потока конца устройства, образующего гильзу. Преимущественно направляющие ребра могут способствовать уменьшению нежелательного нагрева устройства, образующего гильзу, и устройства, образующего сердцевину, во время процесса образования гильзы, который может возникнуть по причине трения между материалом гильзы и внутренней поверхностью устройства, образующего гильзу, и наружной поверхностью устройства, образующего сердцевину, соответственно.

Предпочтительно одно или более направляющих ребер скручены по спирали относительно направления перемещения материала гильзы через формовочное устройство. В частности, одно или более направляющих ребер могут проходить, предпочтительно проходить по спирали, вдоль всего размера по длине устройства, образующего сердцевину, или устройства, образующего гильзу, соответственно. Как видно в сечении, перпендикулярном продольной оси формовочного устройства, одно или более направляющих ребер могут иметь треугольное сечение или полуовальное или полуэллиптическое сечение. В двух последних конфигурациях большая полуось полуовального или полуэллиптического сечения предпочтительно расположена перпендикулярно относительно продольной оси формовочного устройства, в частности, устойчиво радиально относительно продольной центральной оси формования. Сечение одного или более направляющих ребер может варьироваться, в частности, по размеру. Например, сечение одного или более направляющих ребер может уменьшаться вдоль направления перемещения материала гильзы через формовочное устройство. Подобным образом высота одного или более направляющих ребер, то есть, размер одного или более ребер в радиальном направлении относительно продольной центральной оси формовочного устройства, может варьироваться, в частности, может уменьшаться, вдоль направления перемещения материала гильзы через формовочное устройство.

Одно или более направляющих ребер могут прерываться вдоль размера по длине, то есть, по существу вдоль направления перемещения материала гильзы через формовочное устройство.

В частности, два или более направляющих ребра могут быть расположены по окружности на внутренней поверхности устройства, образующего гильзу. Подобным образом два или более направляющих ребра могут быть расположены по окружности на наружной поверхности устройства, образующего сердцевину.

Одно или более направляющих ребер на внутренней поверхности устройства, образующего гильзу, и одно или более направляющих ребер на наружной поверхности устройства, образующего сердцевину, могут быть расположены в разных положениях по окружности. В частности, положения по окружности одного или более направляющих ребер на внутренней поверхности устройства, образующего гильзу, и одного или более направляющих ребер на наружной поверхности устройства, образующего сердцевину, могут быть сдвинуты на определенный угол поворота относительно продольной центральной оси формовочного устройства, например, на 30 градусов или 60 градусов, или 90 градусов, или 120 градусов. В частности, направляющее ребро на наружной поверхности устройства, образующего сердцевину, может быть расположено в положении по окружности, которое находится между, в частности, по центру, положениями по окружности двух соседних ребер на внутренней поверхности устройства, образующего гильзу.