Область техники, к которой относится изобретение

Изобретение относится к устройству для разделения коэкструдированных пищевых продуктов. В частности, но не исключительно, настоящее изобретение относится к устройству и способу разделения потока коэкструдированных продуктов питания на отдельные гранулы или «подушечки», как они называются в данной области. Например, такие подушечки могут представлять собой сухой завтрак.

Уровень техники

Пищевые продукты, такие как сухой завтрак, обычно формируются из множества отдельных (то есть обособленных) гранул или подушечек, которые потребитель может употреблять в пищу, например, с молоком.

Существует множество типов сухого завтрака, которые производятся путем прессования и кулинарной обработки зерновых перед упаковкой для доставки потребителю.

Особое внимание уделяется заданию параметров кулинарной обработки для обеспечения того, чтобы продукт обладал привлекательным вкусом для потребителя и имел надлежащий срок хранения.

Однако в связи с тем, что технологичность сухих завтраков повышается, становится все труднее производить продукты удовлетворительного качества, которые потребитель считает привлекательными для употребления в пищу с точки зрения вкуса и текстуры, в то же время обеспечивая высокие темпы производства и малое количество отходов. При этом два последних аспекта сокращают стоимость производства продуктов.

Настоящее изобретение обеспечивает преимущество, состоящее в возможности производства нового типа коэкструдированного сухого завтрака, что позволяет добиться высоких темпов производства и в то же время оптимизировать геометрию каждой гранулы продукта для придания ей текстуры, чрезвычайно привлекательной для потребителя.

Изобретение функционирует таким образом, что отходов образуется мало и они не требуют никакой дополнительной обработки. Это повышает эффективность использования материалов и обеспечивает экономичное производство. Устройство и способ также обеспечивают создание стойких гранул пищевого продукта с надежными уплотнениями, что увеличивает срок хранения.

Используемый в настоящем документе термин «коэкструдированный» применяется для обозначения типа сухого завтрака, в котором пара ингредиентов продукта питания одновременно экструдирована в один поток или «жгут».

В частности, экструдер, используемый в сочетании с настоящим изобретением, формирует поток ингредиентов с наружным слоем и внутренним ядром, то есть поток ингредиентов, в котором один ингредиент окружает другой ингредиент или образуется полая подушечка.

Таким образом, целью настоящего изобретения является предложение производственного устройства и способа, который позволяет обеспечить экономичное производство коэкструдированного сухого завтрака с высокой производительностью и при этом добиться требуемого распределения мягкости и твердости по объему каждой из гранул.

Раскрытие изобретения

В первом аспекте настоящего изобретения предлагается устройство для разделения коэкструдированных пищевых продуктов, включающее в себя разделительный валок, который имеет кольцевую внешнюю формующую поверхность и ряд радиально отходящих разделительных резцов, каждый из которых проходит по всей ширине разделительного валка, причем каждый разделительный резец имеет центральную треугольную режущую кромку и два уплотняющих элемента, отходящих от противоположных сторон основания треугольной режущей кромки.

Таким образом, устройство для разделения в соответствии с изобретением одновременно выполняет два действия по мере прохождения через него коэкструдированного пищевого продукта, а именно надежно разделяет смежные пищевые продукты и уплотняет внешние края прилегающих пищевых продуктов, проходящих через устройство для разделения.

Пищевой продукт разделяется на отдельные гранулы или «подушечки», как их иногда называют. Термин «подушечка» предназначен для описания узких гранул с, по существу, плоским периметром и округлостью или выпуклостью по центру. Форма подушечки может изменяться в зависимости от используемого процесса.

Предпочтительно, чтобы треугольная режущая кромка была объединена с парой уплотняющих элементов, чтобы обеспечить высокую эффективность одновременно выполняемых действий. В частности, треугольная конструкция режущей кромки создает высокое давление на материал пищевого продукта, вызывая его разделение. Наклонные стороны треугольника, исходящие из вершины треугольника, заставляют прилегающие пищевые продукты отделяться друг от друга и направляться к двум уплотняющим элементам, которые отходят от противоположных сторон основания треугольной режущей кромки.

В то время как треугольник осуществляет режущее действие, уплотняющие элементы начинают прессовать часть пищевого продукта сразу же после разрезания. В силу геометрии треугольника и расположения уплотняющих элементов на основании этого треугольника, то есть на расстоянии от вершины треугольника, пищевой материал, который перемещается за счет движения треугольника, должным образом прессуется в результате перемещения уплотняющих элементов, благодаря чему создается уплотнение, проходящее параллельно линии разреза.

Таким образом, в соответствии с настоящим изобретением можно одновременно обеспечить разрезание и уплотнение с минимальным количеством отходов во многом благодаря расположению треугольника и уплотняющих поверхностей, которые осуществляют уплотнение перемещаемого пищевого материала.

Более того, поскольку разделительный резец, включающий в себя треугольную режущую кромку и уплотняющие элементы, располагается на валке, устройство может работать непрерывно, обеспечивая высокие темпы производства разделенных и уплотненных пищевых продуктов. Это, в сочетании с малым количеством отходов пищевого продукта, которое обеспечивает устройство, является чрезвычайно выгодным для пищевой промышленности.

Используемый в настоящем документе термин «коэкструдированный» относится к процессу, в котором одновременно экструдируется пара ингредиентов пищевого продукта. Продукты питания могут экструдироваться в виде однородной смеси или, что более предпочтительно, таким образом, чтобы один продукт питания окружал другой продукт питания, то есть путем совместной экструзии, при которой образуются наружный слой и внутреннее ядро.

Традиционные устройства для совместной экструзии (известные в данной области) экструдируют пищевой материал в форме непрерывной трубки или потока пищевого материала. Трубка может транспортироваться от экструдера с использованием ленточного конвейера, скорость которого совпадает со скоростью на выходе экструдера для коэкструзии.

Радиально отходящие разделительные резцы предпочтительно располагать по краю кругового кольца, которое целесообразно вращать с помощью традиционных электродвигателей.

Разделительные резцы являются непрерывными в том смысле, что сам резец не прерывается, то есть на всем протяжении резца, проходящего по меньшей мере по части ширины валка, предпочтительно по всей ширине, нет каких-либо зазоров и промежутков.

Резцы имеют нелинейный профиль, то есть располагаются не исключительно параллельно оси вращения валка. В частности, резцам может быть придан зигзагообразный или пилообразный профиль, то есть такой, в котором части резца проходят в переменных направлениях, как в лезвии зазубренного ножа.

Зигзагообразный или пилообразный резец формирует соответствующую зигзагообразную или пилообразную линию разделения. Кроме того, благодаря уплотняющим элементам, отходящим от центральной треугольной части настоящего изобретения, непосредственно рядом с линией разделения формируется соответствующее зигзагообразное или пилообразное уплотнение. Это обеспечивает преимущество, состоящее в улучшении уплотняющих свойств пищевого продукта, поскольку уплотнение точно повторяет линию разделения, и на его создание не тратится лишний материал. Область уплотнения оптимизирована.

Собственно режущая кромка предпочтительно располагается в центральном положении на резце и повторяет заданный зигзагообразный или пилообразный профиль. Таким образом, обеспечивается возможность непрерывного отделения единообразных гранул с одинаковыми областями уплотнения по обе стороны от линии разделения.

В областях, образующих пилообразную или зигзагообразную кромку, может быть задан любой подходящий угол между смежными частями резца. Тем не менее авторы изобретения установили, что углы от 90 до 150 градусов дают возможность получать гранулы пищевого продукта с текстурой и жесткостью, которые лучше с точки зрения потребителя. В частности, было установлено, что такой диапазон углов обеспечивает создание гранул пищевого продукта с надлежащей жесткостью, желательной для продуктов, употребляемых в пищу, и в то же время не настолько жестких, чтобы создавать дискомфорт в процессе жевания. Углы зигзага или зазубрин, создаваемых валком, обеспечивают желаемое качество продукта с точки зрения потребителя. За пределами или ниже этого диапазона углов создается край, который является слишком жестким или слишком мягким, либо, что не менее важно, который трудно уплотнить без использования дополнительного пищевого материала.

Аналогичным образом авторы изобретения установили, что если радиальная протяженность треугольной режущей кромки, отсчитываемая от основания треугольника в направлении наружу, составляет от 0,5 до 2,5 мм, может быть получен пищевой продукт лучшего качества. Такой диапазон приводит к поперечному смещению достаточного количества материала на этапе разделения, в результате чего создается эффективное уплотнение и одновременно разделяются две соседних гранулы.

Авторы настоящего изобретения также установили, что боковое расположение двух уплотняющих элементов вносит дополнительные преимущества в производственный процесс в соответствии с настоящим изобретением. В частности, преимущество состоит в том, что два уплотняющих элемента, отходящих от основания треугольной режущей кромки, простираются на расстояние от 0,2 до 2 мм от точки, в которой каждый уплотняющий элемент пересекает основание треугольной режущей кромки.

Пересечение может происходить в одной точке, в которой угол треугольной поверхности пересекает уплотняющую поверхность. В альтернативном варианте осуществления между двумя поверхностями может быть предусмотрено закругление, чтобы исключить прилипание продукта питания к какой-либо одной или обеим поверхностям. Будем считать, что гладкая поверхность облегчает отделение гранулы пищевого продукта от поверхности резца при использовании закругления.

Уплотняющая поверхность и сторона треугольной поверхности могут пересекаться под любым подходящим углом. Однако было установлено, что угол в диапазоне от 70 до 150 градусов позволяет оптимизировать производственный процесс, обеспечивая надежное уплотнение, и получать оптимальный с точки зрения потребителя готовый продукт.

Предпочтительный радиус, при котором обеспечивается большее время взаимодействия между жгутом и валками и тем самым повышается качество формования и уплотнения подушечек, составляет приблизительно от 80 до 200 мм.

Две уплотняющих поверхности по обе стороны от треугольной поверхности резца обеспечивают преимущество, состоящее в возможности их расположения перпендикулярно к треугольной режущей кромке исходя из угла, отсчитываемого от оси вращения валка через осевую линию треугольной режущей кромки.

Перпендикулярная уплотняющая поверхность оптимизирует прессование уплотнения вокруг гранулы пищевого продукта в процессе разрезания и прессования. Это дает возможность улучшить уплотнение на подушечках и тем самым повысить качество продукта.

Угол между двумя боковыми поверхностями треугольной режущей кромки, то есть угол при вершине треугольного резца, предпочтительно составляет от 30 до 120 градусов.

Настоящее изобретение также обеспечивает преимущество, состоящее в возможности использования второго валка, напротив которого может вращаться первый разделительный валок. Цель второго валка состоит в том, чтобы обеспечить поверхность для резания, с которой может входить в зацепление первый валок, чтобы осуществлять разделение гранул и одновременное уплотнение следующих друг за другом гранул.

Два валка предпочтительно располагать так, чтобы они вращались в противоположных направлениях и с одинаковыми частотами вращения, чтобы исключалось приложение сдвигающих сил к трубке или жгуту коэкструдированного пищевого продукта. В оптимальном варианте осуществления частота вращения пары валков такова, что окружная скорость валков (точки, в которой происходят разделение и уплотнение), по существу, равна линейной скорости коэкструдированного потока, выходящего из экструдера для коэкструзии. Это позволяет обеспечить устойчивый непрерывный производственный процесс, в котором гранулы обрабатываются, то есть разделяются и уплотняются, оптимальным образом.

Пара валков (то есть центры их вращения) разнесены на расстояние, которое меньше или равно сумме внешнего радиуса второго валка и внешнего радиуса разделительного валка, отсчитываемого до вершины треугольной режущей кромки. Такое разнесение гарантирует установление плотного контакта между резцами и поверхностями для резания на втором валке, что позволяет осуществлять процесс разрезания и уплотнения. Если расстояние разнесения двух валков меньше суммы внешнего радиуса второго валка и внешнего радиуса разделительного валка (который отсчитывается от вершины треугольной режущей кромки), тогда режущая кромка углубляется в поверхность контакта.

Расстояние между валками может быть при необходимости выбрано оператором в соответствии с конкретными геометрическими параметрами производимых гранул. Это можно обеспечить за счет физического перемещения центров вращения пары валков.

В такой конструкции второй валок может иметь поверхность, которая способна деформироваться для приема резцов разделительного валка и последующего возврата в нормальное положение. Например, второй валок может иметь поверхность, выполненную из резины или любого другого деформируемого материала.

Первый разделительный валок может быть изготовлен из более жесткого материала, такого как нержавеющая сталь. Первый и второй валки могут быть выполнены из разнородных материалов, и, в частности, только один валок может быть изготовлен из металла. Это служит для предотвращения контакта металлов, который может привести к износу или образованию металлических частиц, способных попасть в пищевой продукт.

Производственное устройство в соответствии с настоящим изобретением дополнительно может быть снабжено линией подачи продукта питания, выполненной с возможностью подачи потока продукта питания между валками (как описано выше) и обеспечения вращения разделительного валка и второго валка в противоположных направлениях относительно друг друга, чтобы поток продукта питания проходил через разделительные резцы.

Таким образом, предлагается производственное устройство, которое может непрерывно производить гранулы пищевого продукта с обеспечением их эффективного разделения и уплотнения. Следует понимать, что благодаря паре валков устройство способно производить гранулы непрерывно в отличие от периодического процесса, который обеспечивают формовочные машины.

В другом аспекте предлагается способ изготовления коэкструдированного пищевого продукта, включающий в себя этап подачи потока пищевого продукта между парой противолежащих валков устройства согласно настоящему описанию для формирования множества отдельных компонентов пищевого продукта из потока пищевого продукта.

Более конкретно, другой аспект изобретения, описанного в настоящем документе, относится к способу изготовления сухого завтрака, состоящего из отдельных гранул, каждая из которых создается из потока коэкструдированного продукта питания, причем противоположные концы каждой гранулы отрезаются и уплотняются парой противолежащих валков, описанных в данном документе.

Таким образом, возможно производство продукта питания, который обладает отличительной нелинейной текстурой по всей поверхности каждой из отдельных гранул продукта. В частности, благодаря зигзагообразному или пилообразному характеру разделения соседних гранул в сочетании с коэкструдированной основой из ингредиентов пищевого продукта в форме трубчатого потока возможно изготовление отличительного продукта питания с более жесткими или «хрустящими» концами и более мягкими боковыми стенками. Такой продукт привлекателен для потребителя, поскольку предлагает необычную текстуру при употреблении в пищу. Настоящее изобретение позволяет производить такой продукт с высокой производительностью и минимальным количеством отходов. В результате повышается эффективность производства и снижается энергопотребление, что обеспечивает более экономичный продукт для потребителя.

В еще одном аспекте предлагается устройство для производства коэкструдированного зернового продукта, включающее в себя пару противолежащих валков, которые расположены с возможностью вращения в противоположных направлениях, причем по меньшей мере один из указанных валков содержит ряд резцов, выполненных с возможностью разрезания потока продукта питания на множество отдельных гранул, а каждый резец включает в себя:

(a) первую радиально отходящую часть, образующую режущую кромку, выполненную с возможностью разрезания и разделения соседних гранул; и

(b) пару проходящих по окружности кромок на противоположных сторонах первой радиально отходящей части, выполненных с возможностью прессования продукта питания вдоль края гранулы для создания уплотнения;

причем каждый резец имеет сегменты, расположенные под чередующимися углами, что обеспечивает нелинейный срез и уплотнение на каждой из указанных гранул.

Как описано выше, такое устройство позволяет непрерывно производить множество гранул продукта питания, каждая из которых имеет отличительную нелинейно распределенную твердость. В частности, торцы каждой гранулы, которая подверглась отделению и уплотнению, жестче, чем центральная «основная часть» этой гранулы. Нелинейная линия разделения (зигзаг) повышает качество более жестких торцов продукта (эти части уплотнены по сравнению с центральной основной частью), придавая каждой грануле отличительную пищевую характеристику.

Второй валок, описанный в настоящем документе, выполнен с возможностью обеспечения поверхности или поверхностей, с которыми могут входить в зацепление резцы разделительного валка, для выполнения операций разрезания и уплотнения (одновременных операций разрезания и уплотнения).

Второй валок может иметь непрерывную наружную поверхность, напротив которой может вращаться разделительный валок, осуществляя разделение и уплотнение. Второй валок предпочтительно может иметь несколько контактных поверхностей, отходящих радиально от радиуса второго валка, чтобы обеспечивалось несколько поверхностей, с которыми могут входить в зацепление резцы разделительного валка.

В частности, второй валок выполняется вместе с первым разделительным валком таким образом, чтобы при вращении двух валков (в противоположных направлениях) резцы первого валка совмещались с контактными поверхностями второго валка и при этом второй валок обеспечивал несколько поверхностей, с которыми могут войти в контакт резцы первого валка. Таким образом, можно формировать линию разделения и уплотнения.

Кроме того, пространства между рядом резцов по краю разделительного валка и несколькими контактными поверхностями по краю второго валка могут образовывать формующие пространства/динамические камеры, то есть пространства или камеры, которые создаются между резцами и поверхностями для резания по мере вращения двух валков относительно друг друга. Камеры являются «динамическими» в том смысле, что они образуются по мере совмещения резцов и контактных поверхностей за счет следующих друг за другом резцов и поверхностей для резания вокруг валков.

Каждая камера может быть обеспечена поверхностью с профилем, соответствующим желаемому профилю наружной поверхности гранулы. Путем механической обработки каждого из валков можно сформировать так называемую «форму», заставляющую коэкструдированный пищевой материал прижиматься к поверхностям разделительного валка и второго валка в каждой из указанных камер для придания внешнего рельефа или профиля каждой из гранул.

Таким образом, возможно непрерывное изготовление гранул, состоящих из описанных выше зазубренных торцов (с соответствующей твердостью или эффектом «хруста») и центральной основной части гранулы, более мягкой, чем торцы гранулы, причем гранулы могут иметь рельеф поверхности, отражающий рельеф наружных поверхностей пары валков за счет подгонки высоты и конфигурации камеры (поверхностей камеры, образующихся между соседними резцами и поверхностями для резания, как описано выше).

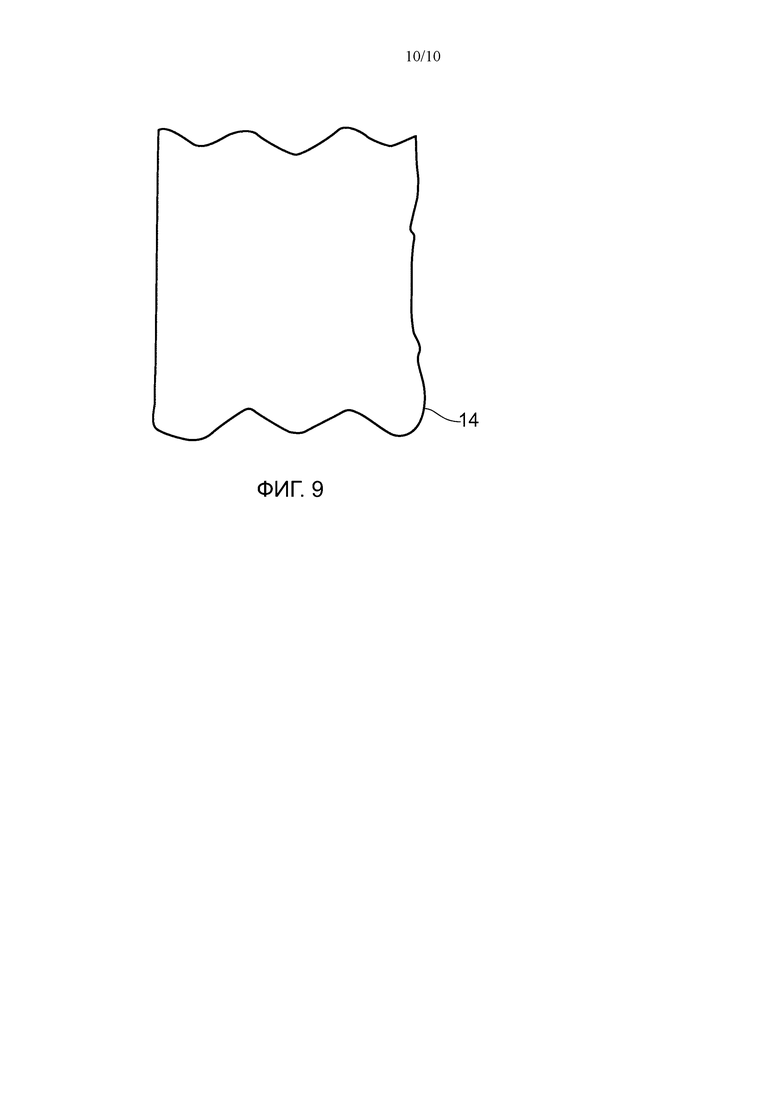

Будем считать, что при работе с потоком коэкструдированного пищевого продукта (то есть трубчатым потоком) пара валков не обязательно должна иметь боковые стенки, поскольку концы трубки «плющатся» в ходе операций разрезания и уплотнения согласно настоящему изобретению. Боковые стороны каждой гранулы оказываются непрерывными в процессе изготовления, благодаря чему гранулы имеют сглаженные края и два противоположных сплющенных и уплотненных торца с обоих концов (как показано на фиг. 9).

Следует понимать, что производственное устройство и способ, описанные в настоящем документе, образовали средство для производства зернового продукта, который имеет отличительную неравномерную жесткость, привлекательную для потребителя. Кроме того, данный процесс сводит к минимуму объем отходов благодаря тому, что разделение и формирование уплотнений осуществляются непрерывным непериодическим способом. В результате максимально сокращаются производственные затраты и издержки производства, связанные с охраной окружающей среды.

Также следует считать, что данный процесс в равной степени применим к другим продуктам питания, включая несладкие или сладкие снэки и продукты для животных, например корм для животных.

Краткое описание чертежей

Ниже следует описание варианта осуществления настоящего изобретения на примере со ссылкой на приведенные ниже фигуры.

В соответствии с одним (или более) вариантами осуществления настоящего изобретения на фигурах представлено следующее:

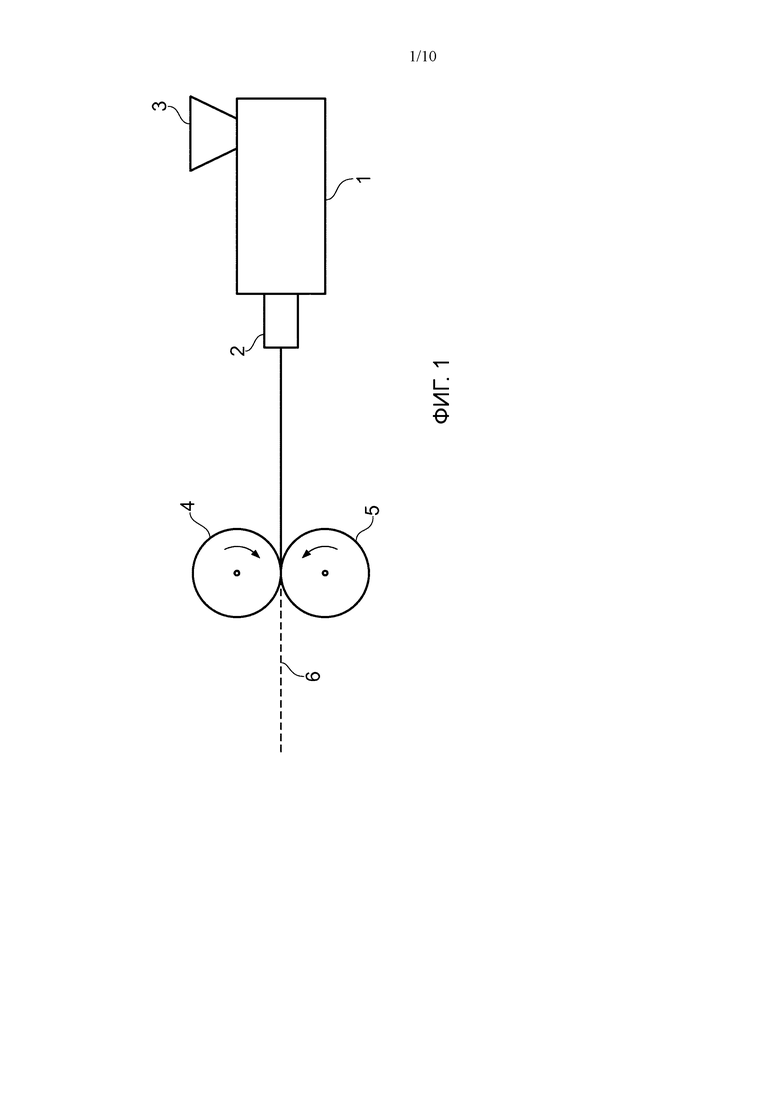

на фиг. 1 показано схематическое изображение производственного устройства в соответствии с вариантом осуществления изобретения;

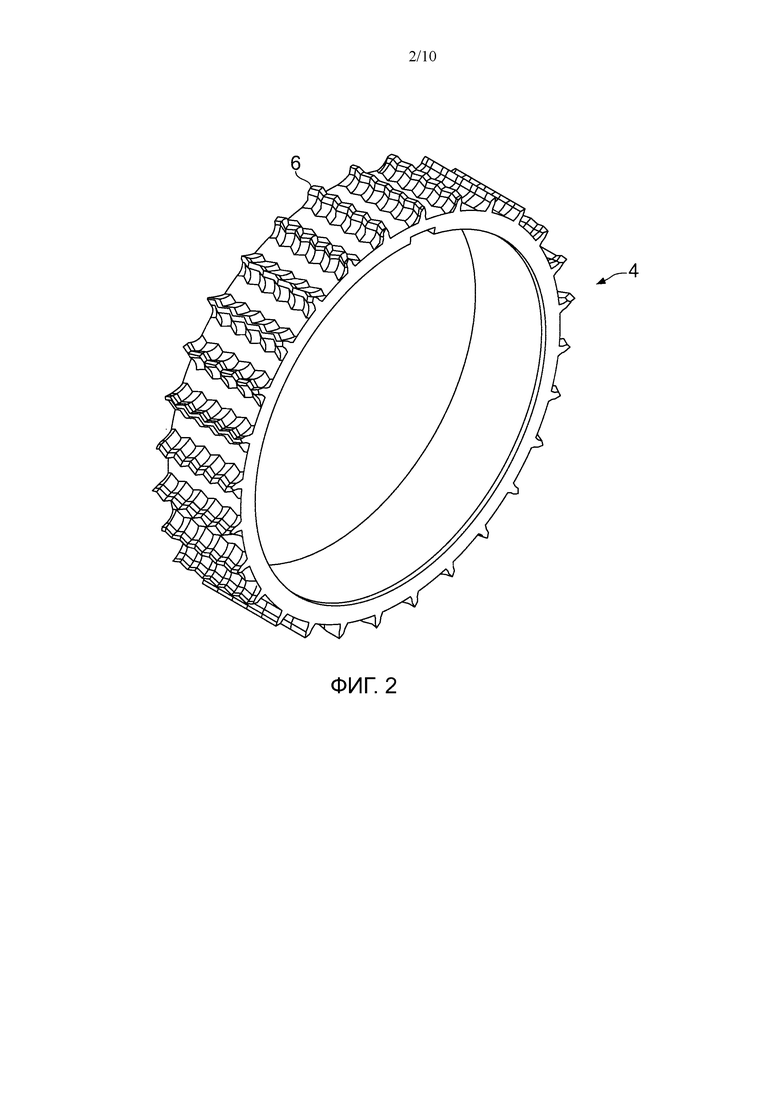

на фиг. 2 показан плющильный валок в соответствии с вариантом осуществления изобретения;

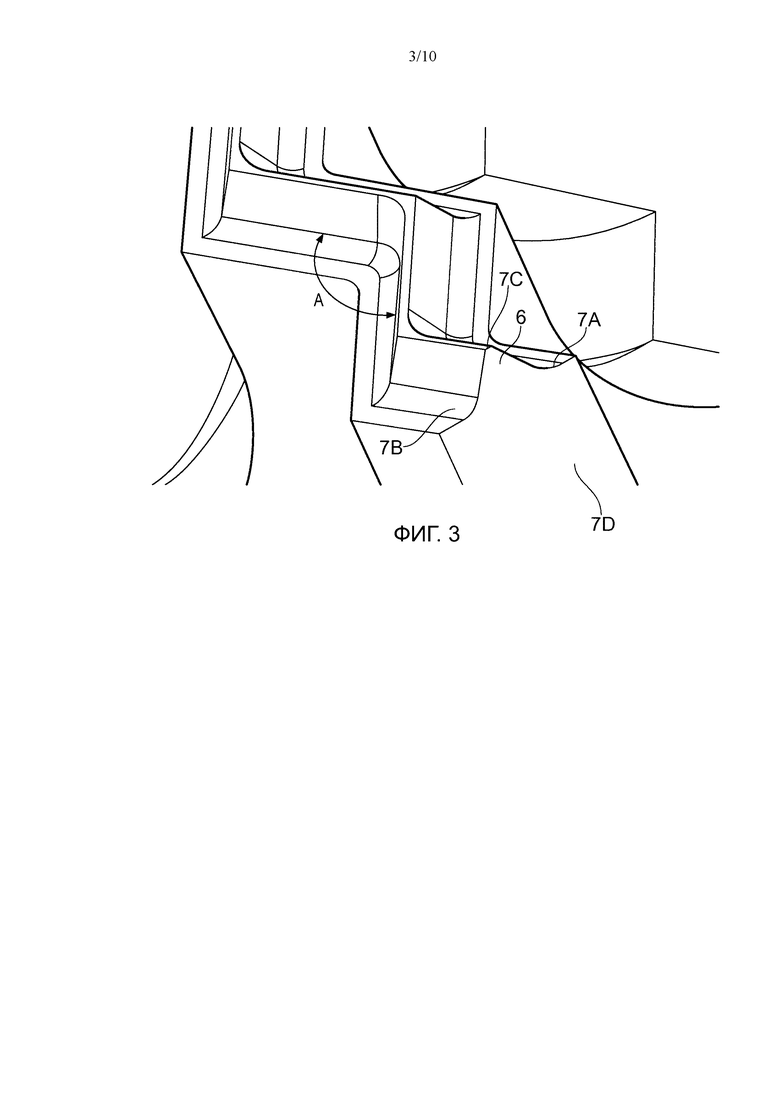

на фиг. 3 показан один режущий зубец или резец плющильного валка на фиг. 2;

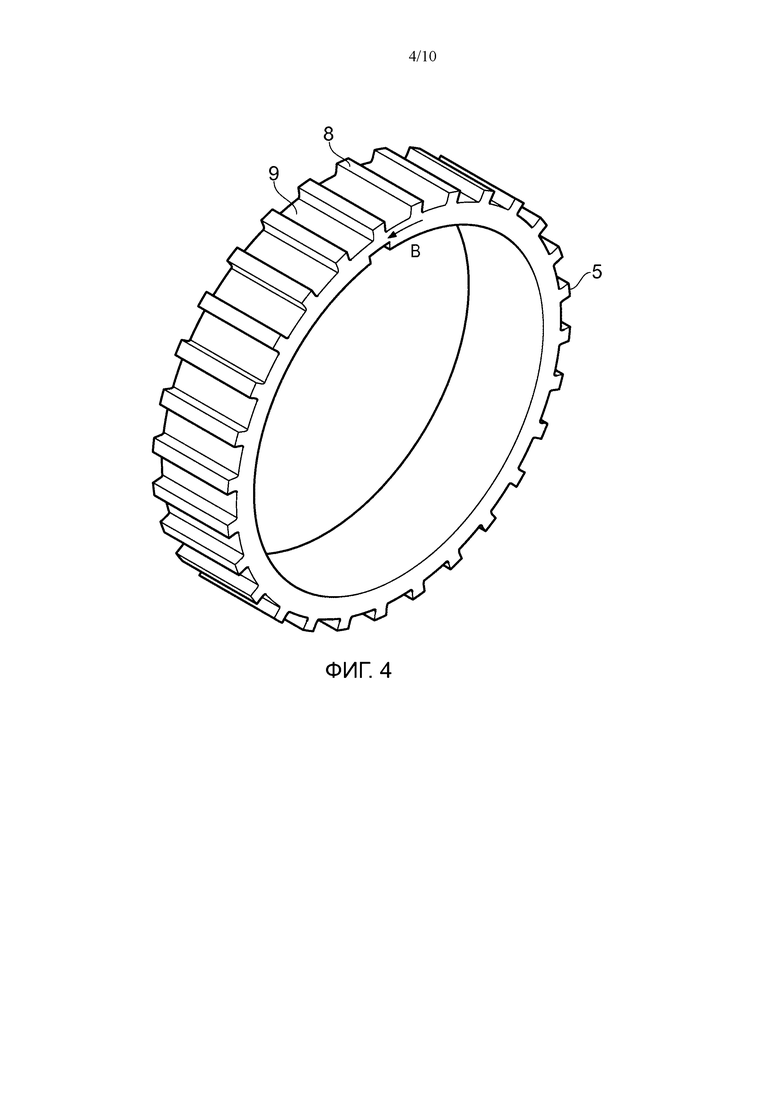

на фиг. 4 показан второй валок для контакта при вращении с плющильным валком на фиг. 2;

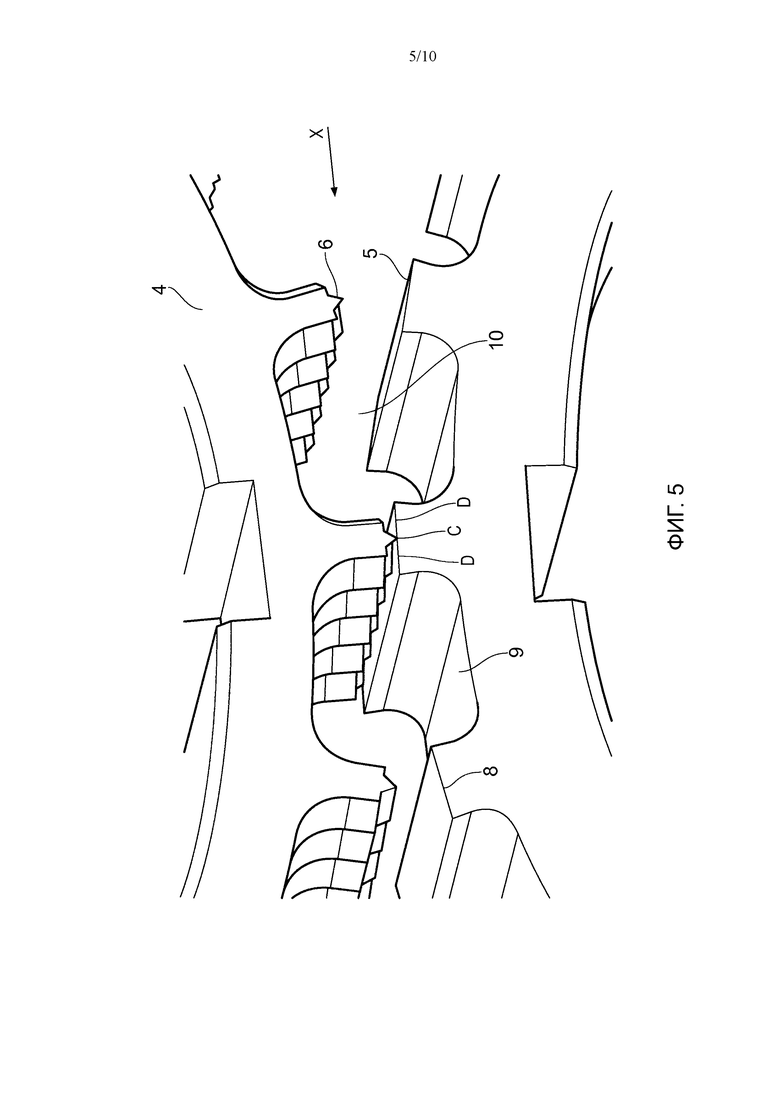

на фиг. 5 показаны плющильный валок и второй валок в контакте при вращении;

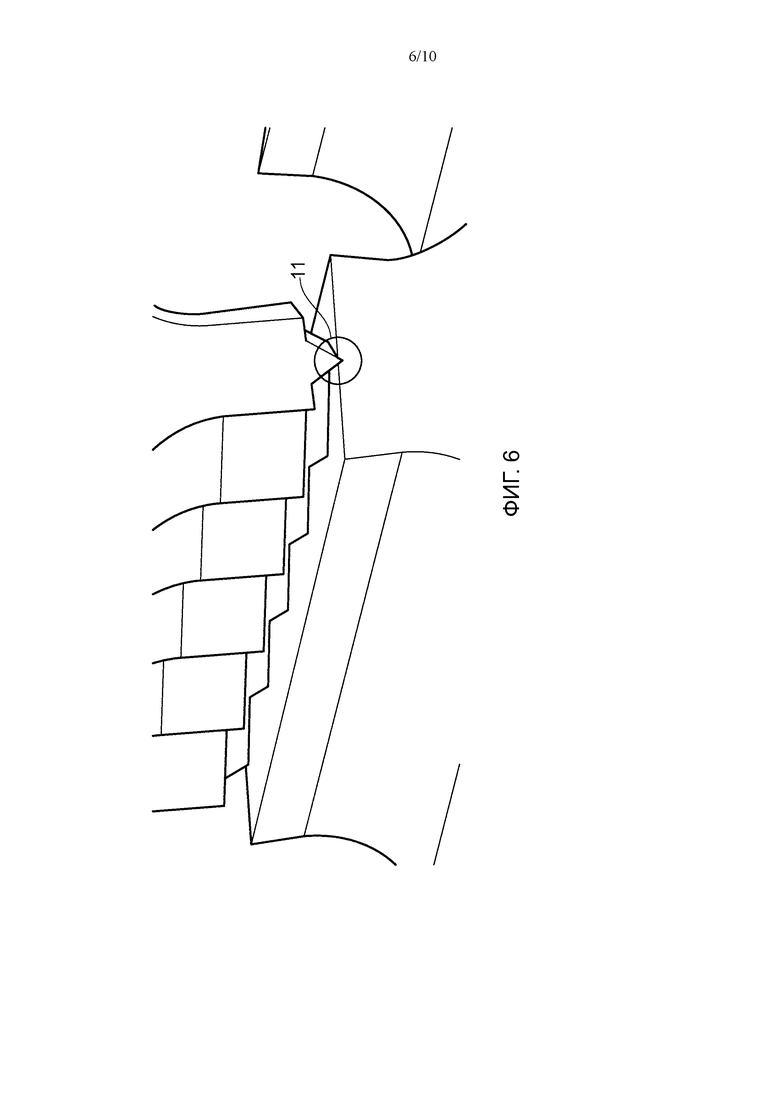

на фиг. 6 показан вариант осуществления настоящего изобретения, в котором зубцы или резцы плющильного валка углубляются в поверхность второго валка;

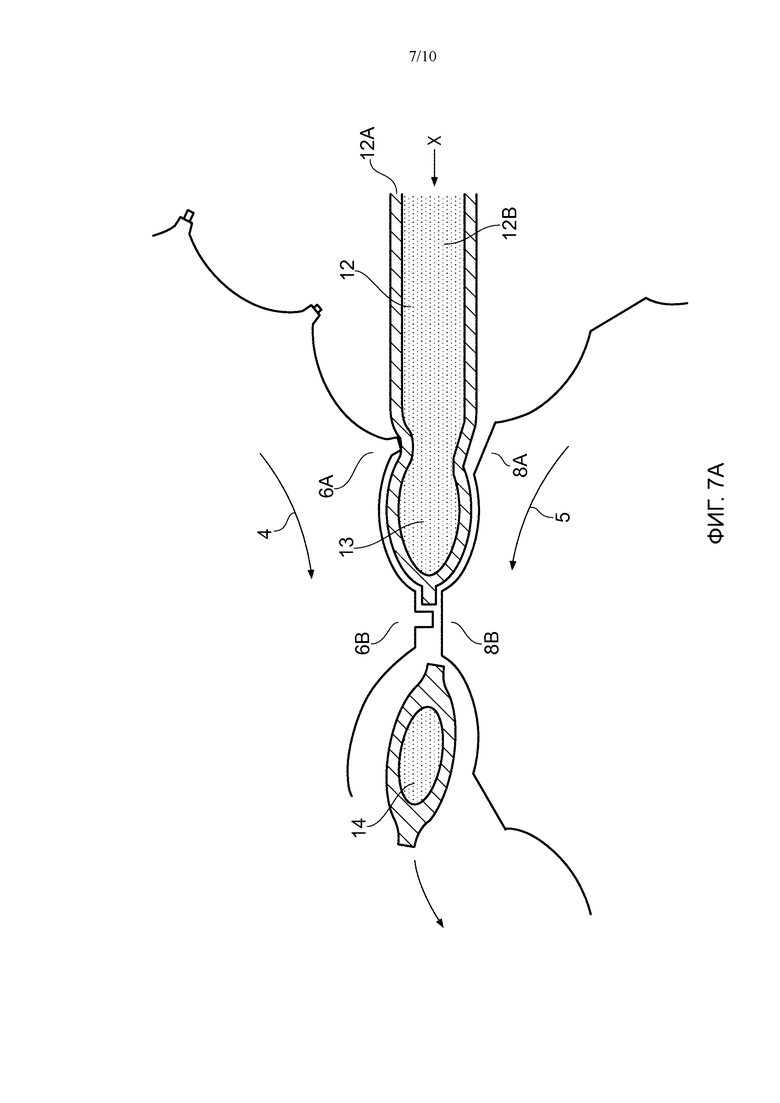

на фиг. 7A изображены полностью и частично сформированные гранулы в соответствии с вариантом осуществления настоящего изобретения на виде сбоку в вертикальном разрезе через валки и трубку коэкструдированного продукта;

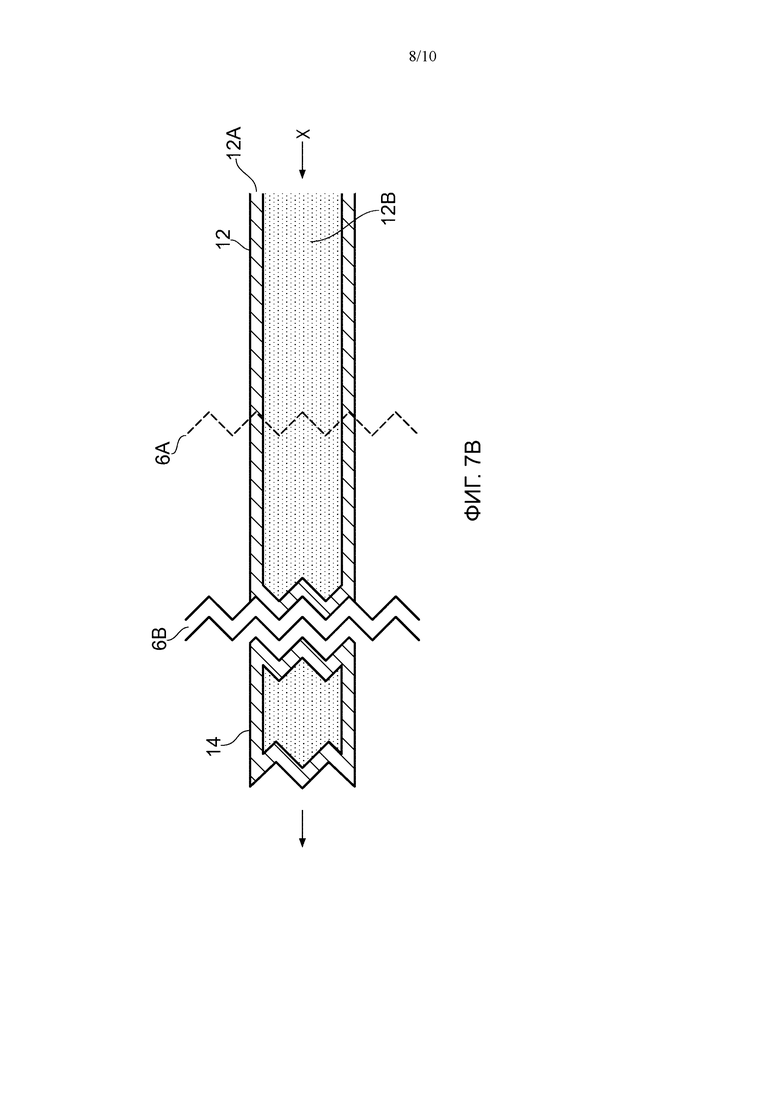

на фиг. 7B изображены полностью и частично сформированные гранулы в соответствии с вариантом осуществления настоящего изобретения на виде сверху в разрезе со стороны валка для резания устройства;

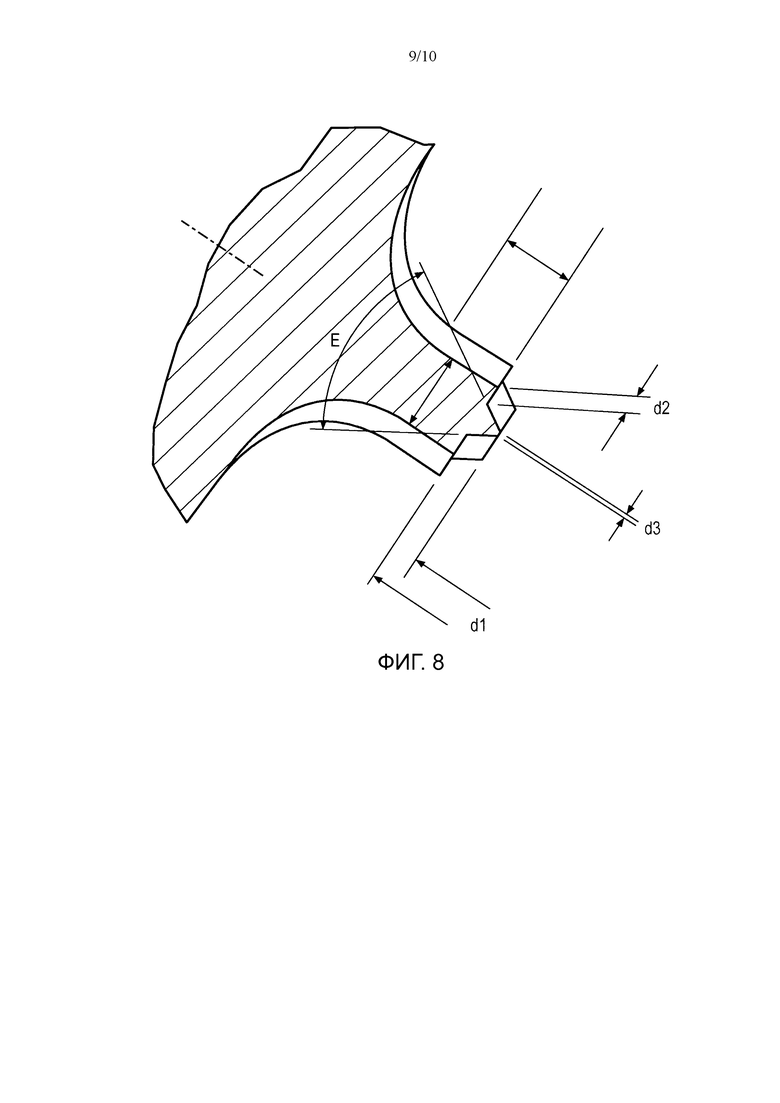

на фиг. 8 показан вид в разрезе резца плющильного валка; и

на фиг. 9 показана гранула или подушечка сухого завтрака, изготовленная в соответствии с устройством и способом, которые составляют предмет настоящего изобретения.

Любую ссылку на документы предшествующего уровня техники в данном описании не следует рассматривать как признание того, что такой предшествующий уровень техники является широко известным или составляет часть общеизвестных знаний в области.

Слова «содержит», «содержащий» и аналогичные слова в данном описании не следует интерпретировать в исключительном или исчерпывающем смысле. Иными словами, под ними подразумевается «включая, без ограничений».

Изобретение описано ниже со ссылкой на следующие примеры. Следует понимать, что изобретение в заявленном виде не должно быть каким-либо образом ограничено этими примерами.

Осуществление изобретения

Фиг. 1 представляет собой схематическое изображение производственного устройства в соответствии с вариантом осуществления изобретения.

По существу, изобретение относится (среди прочего) к производству пищевого продукта, состоящего из множества отдельных гранул: хлопьев или подушечек. Примером продукта такого общего типа является сухой завтрак, такой как Nestlé Chocapic® Coeur Fondant, содержащий зерновые хлопья и подушечки (изготавливаемые компанией Nestle), который предлагается в виде множества хлопьев, пересыпаемых потребителем в чашу.

Устройство и способ, составляющие предмет настоящего изобретения, относятся не к хлопьям, а к гранулам или подушечкам, которые имеют внешний пищевой слой, окружающий внутреннее пищевое или полое ядро.

Как показано на фиг. 1, производственное устройство, включающее в себя изобретение, содержит экструдер. Такие экструдеры выпускаются серийно и производятся, например, компанией Bühler of Utzwil (Швейцария). Экструдер оснащен коэкструзионной головкой (2), которая выдает непрерывную трубку или «жгут» коэкструдированного пищевого продукта.

Принцип действия экструдера широко известен в данной области и вкратце состоит в следующем: компоненты согласно рецептуре загружаются в экструдер посредством бункера 3 (или другого средства подачи), и производится внутренняя обработка материалов для формирования экструдированной трубки или жгута.

В процессе коэкструзии, относящемся к настоящему изобретению, по существу, два различных компонента вводятся в экструдер и обрабатываются таким образом, чтобы экструдированный трубчатый поток на выходе экструдера для коэкструзии содержал один из компонентов, образующий наружный слой, и второй компонент, находящийся внутри наружного слоя и образующий ядро трубки или жгута.

В альтернативном варианте осуществления коэкструдированный продукт может содержать пищевой слой и полое ядро. В данном случае в экструдер подается только один компонент.

На фиг. 1 также показан предлагаемый плющильный валок 4 и противолежащий второй валок 5. Плющильный валок 4 и второй валок 5 являются свободно вращающимися и выполнены с возможностью вращения в противоположных направлениях, как показано стрелками на фиг. 1.

Центры вращения плющильного валка 4 и второго валка 5 разнесены на заданное расстояние, которое рассматривается ниже.

Во время работы экструдер для коэкструзии формирует трубку или жгут, который включает в себя наружный слой и внутреннее ядро и транспортируется ленточным конвейером (или другим подходящим средством - не показано) для пропуска между плющильным валком 4 и вторым валком 5.

Валки выполнены с возможностью вращения таким образом, чтобы окружная скорость каждого валка, по существу, совпадала с линейной скоростью потока коэкструдированного жгута, проходящего между двумя валками. Валки могут быть выполнены с возможностью вращения традиционным приводным средством.

При прохождении трубки между двумя валками валки одновременно вращаются, и трубка плющится и разделяется на множество отдельных гранул или подушечек 6.

Термин «плющится» используется для обозначения прессования, которое приводит к уплотнению трубки. Как правило, это приводит к разделению, но не обеспечивает стабильного гарантированного разделения.

Следует понимать разницу между разрезанием и плющением. Разрезание - это исключительно разделение трубки на отдельные части, то есть резка без уплотнения, приводящая к образованию «открытого края» трубки.

В отличие от этого плющение в соответствии с настоящим изобретением представляет собой сочетание или комбинацию разрезания и уплотнения одновременно. Это позволяет получать зигзагообразную форму.

Гранулы или подушечки 6 могут транспортироваться от валков опять же с помощью подходящего ленточного конвейера или чего-либо подобного (не показано).

Ниже описываются конкретные особенности процесса плющения и уплотнения, который происходит между противолежащими валками.

На фиг. 2 показан плющильный валок 4 в соответствии с настоящим изобретением.

Плющильный валок имеет форму круглого диска, который вытянут в осевом направлении, образуя кольцо с наружной поверхностью. На наружной поверхности кольца расположен ряд радиально отходящих разделительных резцов 6.

Общее количество резцов 6 и расстояние между соседними резцами зависят от размера гранул, которые необходимо производить, и желаемого темпа производства.

Ниже дается более подробное описание резцов 6 со ссылкой на фиг. 3.

Фиг. 3 представляет собой укрупненный вид одного резца плющильного валка, показанного на фиг. 2.

Каждый резец состоит из 3 сегментов, если смотреть на резец в разрезе:

пары уплотняющих поверхностей для уплотнения краев соседних гранул;

кончика резца и треугольника, которые осуществляют разрезание и разделение соседних гранул; и

корневой части, отходящей от наружной поверхности валка, показанного на фиг. 2, до основания треугольника.

Начинающийся с наиболее удаленной части резца (при отсчете от центра плющильного валка) кончик 7C образует внешнюю часть резца, формирующую режущую кромку плющильного валка. Как показано на фигуре, кончик представляет собой верхнюю часть треугольника, который проходит до пересечения с парой противолежащих уплотняющих элементов 7A и 7B.

Кончик может представлять собой острую кромку, но предпочтительно является усеченным, то есть плоским на вершине, чтобы уменьшить опасность травмирования оператора во время технического обслуживания оборудования, а также из соображений безопасности пищевых продуктов. Кроме того, усеченный кончик улучшает уплотнение, которое образуется между соседними гранулами.

Уплотняющие элементы 7A и 7B, как показано на фиг. 3, пересекают стороны треугольника, проходящего от кончика к уплотняющим элементам. На пересечении уплотняющих элементов и треугольных поверхностей может быть предусмотрено небольшое закругление, которое предотвращает прилипание коэкструдированной трубки к каждому из зубцов.

Корневая часть 7D отделяет основание треугольника и уплотняющие поверхности от наружной поверхности плющильного валка, показанного на фиг. 2.

Высота корневой части, то есть длина, отсчитываемая от поверхности плющильного валка до основания треугольника, показанного на фиг. 3, определяется требуемым положением уплотнения вдоль каждой стороны разреза между соседними гранулами. Следовательно, это расстояние является изменяемым.

На фиг. 3 также показан зигзагообразный профиль каждого резца, если смотреть вдоль ширины валка. Как показано на фигуре, каждый резец 6 имеет зигзагообразную или пилообразную форму, причем длина резца разделена на сегменты, расположенные под чередующимися углами, указанными ссылочной позицией A. Угол A находится в диапазоне от 90 до 150 градусов.

Соседние сегменты резца проходят либо в первом окружном направлении валка, либо во втором противоположном направлении валка. Как видно на фиг. 3, корневая часть 7D, уплотняющие поверхности 7A, 7B и кончик 7C повторяют одну и ту же зигзагообразную или пилообразную траекторию по ширине плющильного валка.

Зигзаг проходит по ширине плющильного валка. Ширина валка зависит от размера изготавливаемых гранул или подушечек. Например, валок может иметь ширину, которая кратна диаметру трубки, причем при такой ширине валок не нуждается в боковых стенках. Кроме того, она создает возможность для поперечного перемещения трубки при движении последней от экструдера к валкам. Выполнение валка в несколько раз шире трубки позволяет трубке свободно перемещаться, не выпадая сбоку валка.

Количество чередующихся сегментов, образующих каждый резец, и угол A каждого соседнего сегмента зависят от требуемой геометрии торца изготавливаемой гранулы или подушечки. Угол A каждого сегмента резца определяет угол зигзага или зазубрин, образующих два противолежащих торца, которые создаются плющильным валком.

Геометрия кончика и уплотняющих поверхностей рассматривается более подробно со ссылкой на фиг. 8.

Как описано выше со ссылкой на фиг. 1, плющильный валок 4 выполнен с возможностью вращения в направлении, противоположном направлению вращения противолежащего второго валка 5, как показано на фиг. 4.

На фиг. 4 показан вариант осуществления противолежащего валка с несколькими контактными поверхностями 8, расположенными по периметру валка 5. Все поверхности 8 расположены на одном и том же расстоянии от центральной оси второго валка, тем самым образуя однородные поверхности, которые могут входить в контакт с резцами плющильного валка (рассмотрены ниже).

Части 9 между всеми соседними режущими частями имеют профиль, отражающий профиль поверхностей между соседними резцами на плющильном валке. Аналогичным образом, высота каждой части 8 для резания, отсчитываемая от поверхности 9, может быть выбрана в соответствии с высотой части основания, описанной выше со ссылкой на резцы. Таким образом, может быть получена гранула с зеркальными верхними и нижними поверхностями (как описано ниже).

В другом варианте осуществления валок может иметь непрерывно гладкую наружную поверхность, то есть одну непрерывную поверхность для резания вместо нескольких отдельных поверхностей, показанных на фиг. 4. В результате будут получаться гранулы, по существу, плоские с одной стороны и округлые или выпуклые с противоположной стороны.

Несколько поверхностей 8 для резания, как показано на фиг. 4, распределены с интервалами по окружности B, которые соответствуют интервалам по окружности между резцами на противолежащем плющильном валке.

При использовании плющильный валок и противолежащий валок компонуются таким образом, чтобы по мере вращения двух валков резцы 6 совмещались с центрами поверхностей 8 для резания, как описано ниже.

Плющильный валок и второй валок могут быть изготовлены из разных материалов. Например, плющильный валок может быть изготовлен из нержавеющей стали (или другого коррозионно-стойкого материала), а противолежащий второй валок - из неметаллического материала. Такое сочетание материалов обеспечивает преимущество, состоящее в исключении контакта металлов, который может привести к загрязнению пищевого продукта или образованию и оседанию на пищевой продукт металлических частиц. Кроме того, оно препятствует износу и дополнительно создает возможность для деформации второго валка при контакте с плющильным валком (как описано ниже).

В альтернативном варианте конструкции могут использоваться два пластиковых материала, причем жесткость плющильного валка должна быть выше, чем у второго валка.

Плющильный валок и второй валок обеспечивают преимущество, состоящее в возможности их сцепления таким образом, чтобы вращение одного из них автоматически вызывало вращение другого. Это исключает необходимость в точном управлении вращением двух валков по отдельности.

Взаимодействие между резцами плющильного валка и поверхностями для резания второго валка более подробно представлено на фиг. 5 и 6.

Как показано на фиг. 5, при вращении двух противолежащих валков следующие друг за другом резцы 6 совмещаются с противолежащими и следующими друг за другом поверхностями 8 для резания второго валка.

В процессе вращения соседние резцы плющильного валка и поверхности для резания второго валка образуют камеру формования 10, которая перемещается по мере вращения двух валков.

В ходе производства гранулы коэкструдированной трубки пищевого материала подаются между двумя валками в направлении X, показанном на фиг. 5.

Будем считать, что во время движения коэкструдированной трубки вдоль оси X, показанной на фиг. 5, резцы 6 плющильного валка 4 и поверхности 8 для резания на втором валке 5 входят в контакт в точке C (линия разреза) по мере их вращения в противоположных направлениях. В процессе такого вращения трубка коэкструдированного материала прессуется и плющится между резцом и поверхностью для резания.

Поскольку кончики резцов вводятся в фактический контакт (или в очень плотный контакт) с поверхностью для резания, материал вдоль линии, соответствующей выбранной форме кончика, прессуется и разрезается, что заставляет трубку коэкструдированного материала разделяться за счет эффекта плющения в точке C.

Разрезание, то есть разделение, обусловлено тем, что кончик прижимает пищевой материал к поверхности для резания.

Одновременно происходят два других этапа обработки.

Во-первых, две уплотняющих поверхности 7A, 7B (показанных на фиг. 3) прижимают коэкструдированную трубку к валку для резания. Уплотняющие поверхности радиально отходят от кончика, и поэтому вместо разрезания трубки происходит прессование материала вдоль двух линий D с обеих сторон разреза C. В результате прессования создается уплотнение, проходящее вдоль обеих сторон разреза и имеющее такой же зигзагообразный или пилообразный профиль.

Таким образом, разрез и уплотнение принимают предварительно заданную форму, соответствующую геометрии резцов.

Во-вторых, за счет вращения двух валков образуются следующие друг за другом камеры формования 10, которые ограничиваются с каждой стороны (вдоль оси X) следующими друг за другом резцами и поверхностями для резания. По мере вращения валков и движения коэкструдированной трубки вдоль оси X трубка прессуется (то есть уплотняется) внутри камеры.

Согласно фиг. 2, 4, 5 и 6 следует иметь в виду, что плющильный валок и второй валок не имеют стенок, образующих стороны камер 10. Это позволяет коэкструдированной трубке, поступающей вдоль оси X, расширяться в направлении, параллельном осям вращения двух противолежащих валков, во время работы валков в «формовочном» режиме, то есть когда валки выполнены с возможностью создания профилей поверхности с обеих сторон подушечки.

Однако в обычном режиме работы камеры 10 могут быть выполнены таким образом, чтобы внешняя поверхность подушечек не прессовалась; это позволяет создавать округлые подушечки.

В формовочном режиме работы трубка прессуется в, по существу, овальную или подушечкообразную форму за счет прессования внутри камер, а затем уплотняется и разрезается на обоих концах (при отсчете в направлении оси x) для создания гранулы или подушечки. Каждой грануле или подушечке придается форма с двумя противоположными торцами, имеющими профили, соответствующие профилю резца, и внешним профилем, отражающим профиль камеры. Это проиллюстрировано на фиг. 9.

На фиг. 6 показан вариант осуществления настоящего изобретения, в котором расстояние между противолежащими валками сокращено таким образом, чтобы кончик резца углублялся в поверхность для резания, как показано с помощью номера позиции 11. Такой вариант осуществления повышает эффективность режущего кончика и может быть обеспечен за счет выбора резинового материала (например) в качестве материала для изготовления второго валка.

На фиг. 7A и 7B показана формируемая гранула.

На фиг. 7A представлено мгновенное состояние производственного процесса на виде сбоку в вертикальном разрезе в формовочном режиме работы (как описано выше). Коэкструдированная трубка 12 содержит наружный слой 12A и внутренний слой 12B и транспортируется в направлении x к противолежащим плющильному валку 4 и валку 5 для резания.

Следует отметить, что обычно нет необходимости работать в формовочном режиме для получения округлой подушечкообразной формы: когда трубка поступает в плющилку, она все еще является достаточно горячей и сохраняет определенную пластичность. Таким образом, операция плющения не в формовочном режиме естественным образом приводит к получению округлой подушечкообразной формы.

Резец 6A и противолежащая поверхность 8A для резания сближаются по мере того, как коэкструдированная трубка 12 движется вдоль оси, в результате чего трубка 12 начинает прессоваться. Предшествующий резец 6B и предшествующая поверхность 8B для резания уже вступали в контакт, создав разрез и уплотнение между частично сформированной гранулой 13 и полностью сформированной гранулой 14, которая выводится из устройства.

Процесс продолжается непрерывно с установившимся потоком коэкструдированной трубки 12, поступающей в устройство, и множеством сформированных гранул 14, выводящихся из устройства. Каждая гранула имеет форму, как показано на фиг. 9.

На фиг. 7B показаны одни и те же формируемые гранулы на виде в разрезе при просмотре в вертикальном направлении со стороны валка для резания устройства. Как и на фиг. 7A, трубка 12 движется в направлении X. Резец 6B плющильного валка спрессовал и разрезал трубку, создав разрез и уплотнение, как описано выше. Как видно, предыдущая гранула 14 выводится из устройства. Следующий резец 6A показан пунктирной линией и приближается к поверхности трубки для создания следующих разреза и уплотнения в непрерывном процессе. Таким образом, вращение валков создает возможность для непрерывного формирования гранул.

На фиг. 8 представлено более детальное изображение резца 6 плющильного валка в разрезе.

Рабочие диапазоны параметров, обозначенных ссылочными позициями на фиг. 8, указаны ниже:

d1 составляет от 0,5 до 2,5 мм;

d2 составляет от 0,2 до 2 мм;

d3 составляет от 0,05 мм до 2 мм; и

угол E составляет от 30 до 120 градусов.

Настоящее изобретение распространяется на способ изготовления множества гранул пищевого продукта с использованием устройства, как описано выше. Будем считать, что конкретные геометрические параметры резцов и ингредиенты, выбранные для коэкструзии, определяют свойства гранул, которые могут быть получены.

В частности, но не исключительно, устройство может использоваться для изготовления сухого завтрака типа и формы, показанных на фиг. 9.

Хотя изобретение описано при помощи примера, следует понимать, что возможно внесение изменений и модификаций без отклонения от объема изобретения, определяемого формулой изобретения. Более того, если существуют эквиваленты конкретных элементов, такие эквиваленты включены так, как если бы они были конкретно упомянуты в настоящем описании.

Изобретение относится к пищевой промышленности. Предлагается устройство для разделения коэкструдированных пищевых продуктов, включающее в себя разделительный валок, который имеет кольцевую внешнюю формующую поверхность и ряд радиально отходящих разделительных резцов, каждый из которых проходит по всей ширине разделительного валка, согласно изобретению каждый разделительный резец имеет треугольную режущую кромку, расположенную по центру между двумя уплотняющими элементами, отходящими от противоположных сторон основания треугольной режущей кромки, при этом уплотняющие элементы имеют такую форму, чтобы прессовать часть пищевого продукта сразу же после разрезания, в котором каждый разделительный резец имеет форму, состоящую из нескольких чередующихся элементов, причем соседние элементы проходят в чередующихся направлениях, угол между которыми составляет от 90 до 150 градусов, образуя пилообразный или зигзагообразный профиль на каждом резце. Способ производства коэкструдированного пищевого продукта включает в себя подачу потока пищевого продукта между противолежащими валками устройства для формирования множества отдельных компонентов пищевого продукта из потока пищевого продукта. Предлагается устройство для производства коэкструдированного зернового продукта, включающее в себя пару противолежащих валков, которые расположены с возможностью вращения в противоположных направлениях, причем по меньшей мере один из указанных валков содержит ряд резцов, выполненных с возможностью разрезания потока продукта питания на множество отдельных гранул, согласно изобретению каждый резец включает в себя: (a) первую радиально отходящую часть, образующую режущую кромку, выполненную с возможностью разрезания и разделения соседних гранул; и (b) пару проходящих по окружности кромок на противоположных сторонах первой радиально отходящей части, выполненных с возможностью прессования продукта питания вдоль края гранулы для создания уплотнения; причем каждый резец имеет сегменты, расположенные под чередующимися углами, что обеспечивает нелинейный срез и уплотнение на каждой из указанных гранул. Изобретение позволяет получить коэкструдированный сухой завтрак с требуемым распределением мягкости и твердости по объему каждой из гранул. 3 н. и 10 з.п. ф-лы, 10 ил.

1. Устройство для разделения коэкструдированных пищевых продуктов, включающее в себя разделительный валок, который имеет кольцевую внешнюю формующую поверхность и ряд радиально отходящих разделительных резцов, каждый из которых проходит по всей ширине разделительного валка, отличающееся тем, что каждый разделительный резец имеет треугольную режущую кромку, расположенную по центру между двумя уплотняющими элементами, отходящими от противоположных сторон основания треугольной режущей кромки, при этом уплотняющие элементы имеют такую форму, чтобы прессовать часть пищевого продукта сразу же после разрезания, в котором каждый разделительный резец имеет форму, состоящую из нескольких чередующихся элементов, причем соседние элементы проходят в чередующихся направлениях, угол между которыми составляет от 90 до 150 градусов, образуя пилообразный или зигзагообразный профиль на каждом резце.

2. Устройство по п. 1, в котором каждая треугольная режущая кромка включает в себя соответствующие чередующиеся элементы, образующие пилообразный или зигзагообразный профиль.

3. Устройство по любому предшествующему пункту, в котором радиальная протяженность треугольной режущей кромки, отсчитываемая от основания треугольника, составляет от 0,5 до 2,5 мм.

4. Устройство по любому предшествующему пункту, в котором два уплотняющих элемента, отходящих от основания треугольной режущей кромки, простираются на расстояние от 0,2 до 2 мм от точки, в которой каждый уплотняющий элемент пересекает основание треугольной режущей кромки.

5. Устройство по п. 4, в котором каждый из уплотняющих элементов перпендикулярен радиальной оси, проходящей от центра валка через осевую линию треугольной режущей кромки.

6. Устройство по любому предшествующему пункту, в котором угол между двумя боковыми поверхностями треугольной режущей кромки составляет от 30 до 120 градусов.

7. Устройство по любому предшествующему пункту, дополнительно содержащее второй валок, напротив которого располагается с возможностью вращения разделительный валок.

8. Устройство по п. 7, в котором центры вращения разделительного валка и второго валка разнесены на расстояние, которое меньше или равно сумме внешнего радиуса второго валка и внешнего радиуса разделительного валка, отсчитываемое до вершины треугольной режущей кромки.

9. Устройство по п. 7 или 8, в котором второй валок имеет гибкую внешнюю поверхность для резания, напротив которой может вращаться разделительный валок и которая деформируется при контакте со следующими друг за другом резцами.

10. Устройство для производства зернового продукта, включающее в себя устройство по любому из пп. 7-9, дополнительно содержащее линию подачи продукта питания, выполненную с возможностью подачи потока продукта питания между валками и обеспечения вращения разделительного валка и второго валка в противоположных направлениях относительно друг друга, чтобы поток продукта питания проходил через разделительные резцы.

11. Способ производства коэкструдированного пищевого продукта, включающий в себя подачу потока пищевого продукта между противолежащими валками устройства по любому из пп. 7-10 для формирования множества отдельных компонентов пищевого продукта из потока пищевого продукта.

12. Устройство для производства коэкструдированного зернового продукта, включающее в себя пару противолежащих валков, которые расположены с возможностью вращения в противоположных направлениях, причем по меньшей мере один из указанных валков содержит ряд резцов, выполненных с возможностью разрезания потока продукта питания на множество отдельных гранул, отличающееся тем, что каждый резец включает в себя:

(a) первую радиально отходящую часть, образующую режущую кромку, выполненную с возможностью разрезания и разделения соседних гранул; и

(b) пару проходящих по окружности кромок на противоположных сторонах первой радиально отходящей части, выполненных с возможностью прессования продукта питания вдоль края гранулы для создания уплотнения;

причем каждый резец имеет сегменты, расположенные под чередующимися углами, что обеспечивает нелинейный срез и уплотнение на каждой из указанных гранул.

13. Устройство для производства коэкструдированного зернового продукта по п. 12, в котором валок, не имеющий отличительных признаков (a) и (b) как таковой, имеет ряд радиально отходящих контактных поверхностей, которые расположены с возможностью совмещения с резцами противолежащего валка, причем соседние резцы и соседние поверхности для резания на соответствующих валках образуют пространства между ними в этом месте для формирования основной части зернового продукта.

| Способ получения аминоксифаниларсиновой кислоты | 1928 |

|

SU40987A1 |

| 0 |

|

SU179656A1 | |

| Способ калибровки газоанализатора | 1977 |

|

SU693255A1 |

| Устройство для изготовления тестовых заготовок с начинкой, например вареников и т.п. | 1958 |

|

SU131292A1 |

Авторы

Даты

2020-10-01—Публикация

2017-03-01—Подача