ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

Данная заявка на патент подается в соответствии с договором о патентной кооперации, которая испрашивает преимущество и приоритет согласно предварительной заявки на патент США № 62/278 145, поданной 13 января 2016 г., содержание которой полностью включено в настоящую заявку посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Вообще, настоящее изобретение относится к составам на основе полиолефина, применяемым в качестве клейких веществ, составов клейкого вещества клеевой прослойки для многослойных структур и присадок улучшающих сочетаемость.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Клейкие вещества клеевой прослойки используются для связывания полиолефинов с разнородными подложками в многослойных соэкструдированных структурах для изготовления: тары для пищевых продуктов и напитков (например, мешков, термоусадочных пакетов, саше, оболочек, подносов, подносов с крышкой, обернутых лотков, упаковок в термоусадочную пленку, упаковок из вакуумформованной плёнки на подложке, упаковочных пакетов, пакетов из поточной упаковочной машины, термоформованной упаковки, упаковочных вкладышей или их комбинации); упаковок для лекарств и косметики, транспортных упаковочных комплектов, упаковок элементов электронных схем, упаковок для синтетических волокон и волокнистого наполнителя (напр., теплоизоляции для дома, мягких подстилок и подкладок); металлопластиков (напр., при строительстве зданий и сооружений, выпуске товаров широкого потребления, производстве контейнеров и упаковочных комплектов для электрооборудования, промышленного оборудования, при изготовлении вывесок и экранов и продукции для транспорта). Клейкие вещества используются в процессе ламинирования, экструзии (или соэкструзии), изготовления листов способом экструзии, нанесения покрытия экструзией, литья под давлением, выдувного формования, формования листовых термопластов и других технологических процессах.

Товарные полипропиленовые смолы клеевой прослойки получают путем разбавления привитого малеиновым ангидридом полипропилена другими марками полипропилена. Данные малеинированные полипропилены получают в результате прививки малеинового ангидрида на полипропиленовый каркас методом высокотемпературной экструзии в двухшнековых смесителях, в присутствии относительно больших количеств (более 1,5 массовых процентов) органического пероксида.

Добавление пероксида выше 1,5 мас. % может привести к (а) образованию воскообразных продуктов, имеющих молекулярную массу (Mw) менее чем 2000, и (b) увеличению показателя пожелтения. Данные воскообразные продукты способны отрицательно влиять на прозрачность получаемых барьерных пленок.

Для удаления воскообразного вещества следует использовать технологический процесс экстракции растворителем. Технологический процесс экстракции растворителем трудоемок, длителен, затратен и вреден для окружающей среды.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

В некоторых вариантах осуществления, предлагается состав на основе полиолефина, изготовленный из или содержащий:

(А) первый состав полимера, изготовленный из или содержащий полимер этилена, привитый ненасыщенным мономером; и

(В) второй состав полимера, содержащий пропиленовый полимер,

в котором полимер этилена, привитый ненасыщенным мономером, соединен ковалентной связью с пропиленовым полимером.

В некоторых вариантах осуществления, предлагается состав на основе полиолефина, изготовленный из или содержащий:

(А) полимер этилена, привитый ненасыщенным мономером, соединенный ковалентной связью с пропиленовым полимером, полученным из реакционно-способного смешивания свободных радикалов;

(i) от 20 до 70 массовых процентов первого состава полимера в расчете на общую массу состава на основе полиолефина, изготовленного из или содержащего полимер этилена, привитый ненасыщенным мономером; и

(ii) от 30 до 80 массовых процентов второго состава полимера, в расчете на общую массу состава на основе полиолефина, изготовленного или содержащего второй пропиленовый полимер;

в присутствии

(iii) от 0,01 до 3,0 массовых процентов подвижного жидкого реагента, в расчете на общую массу состава на основе полиолефина, изготовленного из или содержащего органический пероксид.

В некоторых вариантах осуществления, предлагается клейкое вещество, изготовленное из или содержащее состав на основе полиолефина.

В некоторых вариантах осуществления, предлагается многослойная структура, изготовленная из или содержащая:

(А) клейкое вещество клеевой прослойки, изготовленное из или содержащее:

(i) состав на основе полиолефина, изготовленный из или содержащий:

(а) первый состав полимера, изготовленный из или содержащий полимер этилена, привитый ненасыщенным мономером; и

(b) второй состав полимера, изготовленный из или содержащий пропиленовый полимер,

где полимер этилена, привитый ненасыщенным мономером, соединен ковалентной связью с пропиленовым полимером;

(B) полимерный слой; и

(С) подложку.

В некоторых вариантах осуществления предлагается способ, включающий:

(А) стадию смешивания:

(i) первого состава полимера, изготовленного из или содержащего полимер этилена, привитый ненасыщенным мономером; и

(ii) второго состава полимера, изготовленного из или содержащего пропиленовый полимер; и

(iii) состава подвижного жидкого реагента, изготовленного из или содержащего органический пероксид;

(B) стадию образования свободных радикалом путем разложения подвижного жидкого реагента с образованием свободных радикалов;

(С) стадию обработки, по меньшей мере, одного из полимерных компонентов свободными радикалами с образованием реакционноспособных центров на полимерных компонентах;

(D) стадию перемешивания остаточных необработанных полимерных компонентов и полимерных компонентов, обработанных свободными радикалами;

(Е) стадию реакции соединения ковалентной связью реакционноспособных центров полимерных компонентов, обработанных свободными радикалами, с остаточными необработанными полимерными компонентами, другими полимерными компонентами, обработанными свободными радикалами, или обоими вместе; и

(F) стадию отбора смешанных продуктов реакции в виде состава на основе полиолефинов.

Описаны многочисленные варианты осуществления, но и другие варианты осуществления очевидны из последующего подробного описания для специалистов в отрасли техники, к которой относится данное изобретение. Существует очевидная возможность различных модификаций изобретения в различных аспектах, не отходя от сущности и объема представленной здесь формулы изобретения. Соответственно, чертежи и подробное описание следует рассматривать как иллюстративные и не ограничивающие объем изобретения.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

На следующих рисунках представлены предпочтительные варианты осуществления раскрытого здесь предмета изобретения. Заявленный предмет изобретения станет более понятен из следующего описания, которое следует рассматривать совместно с прилагаемыми рисунками, где одинаковые позиции, как правило, обозначены одинаковыми цифрами.

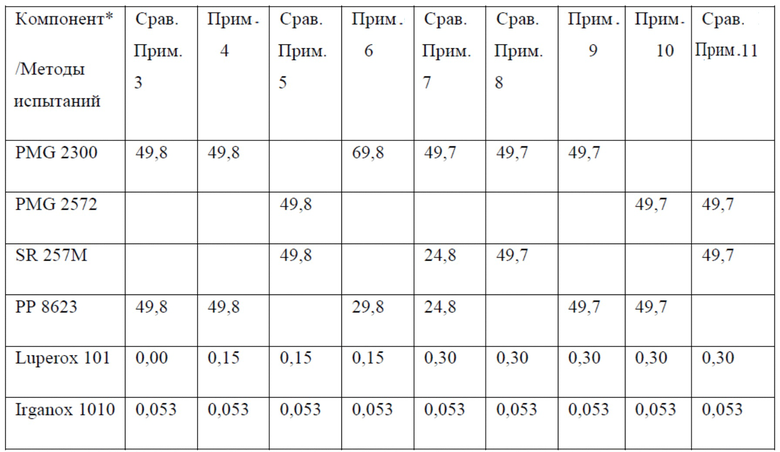

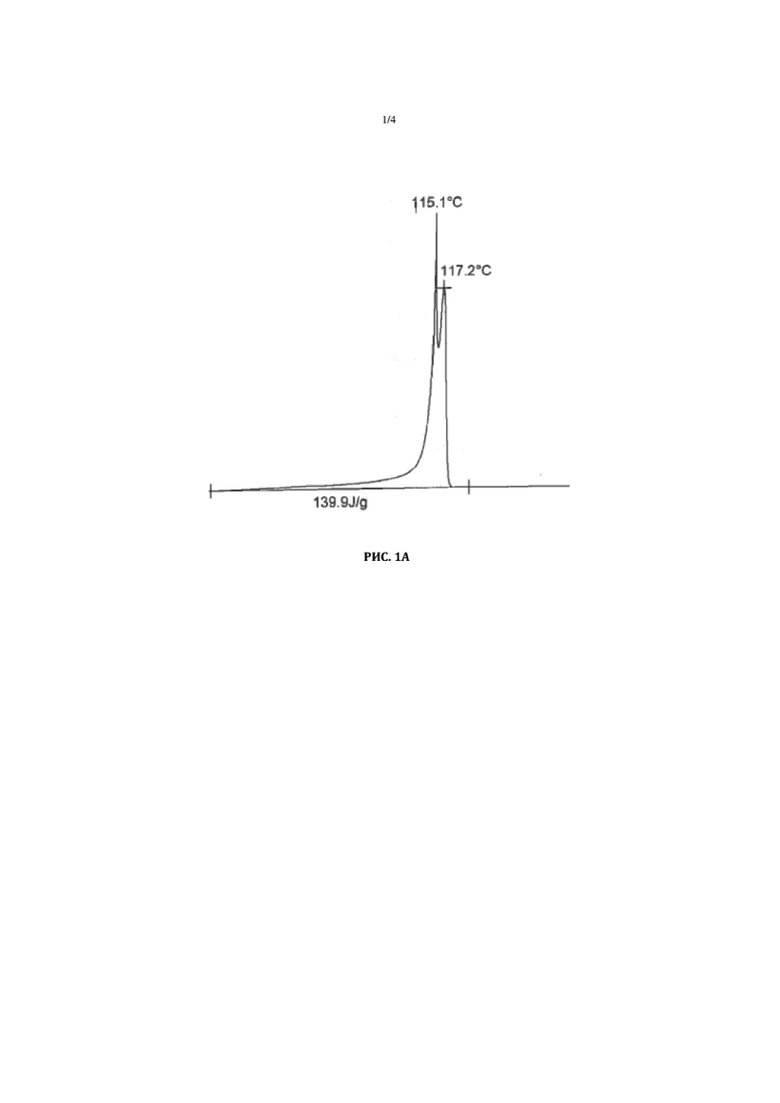

На РИС. 1А представлена кривая кристаллизации, полученная способом дифференциальной сканирующей калориметрии (DSC), для смеси ударопрочного полипропилена и полиэтилена высокой плотности, привитого ангидридом малеиновой кислоты.

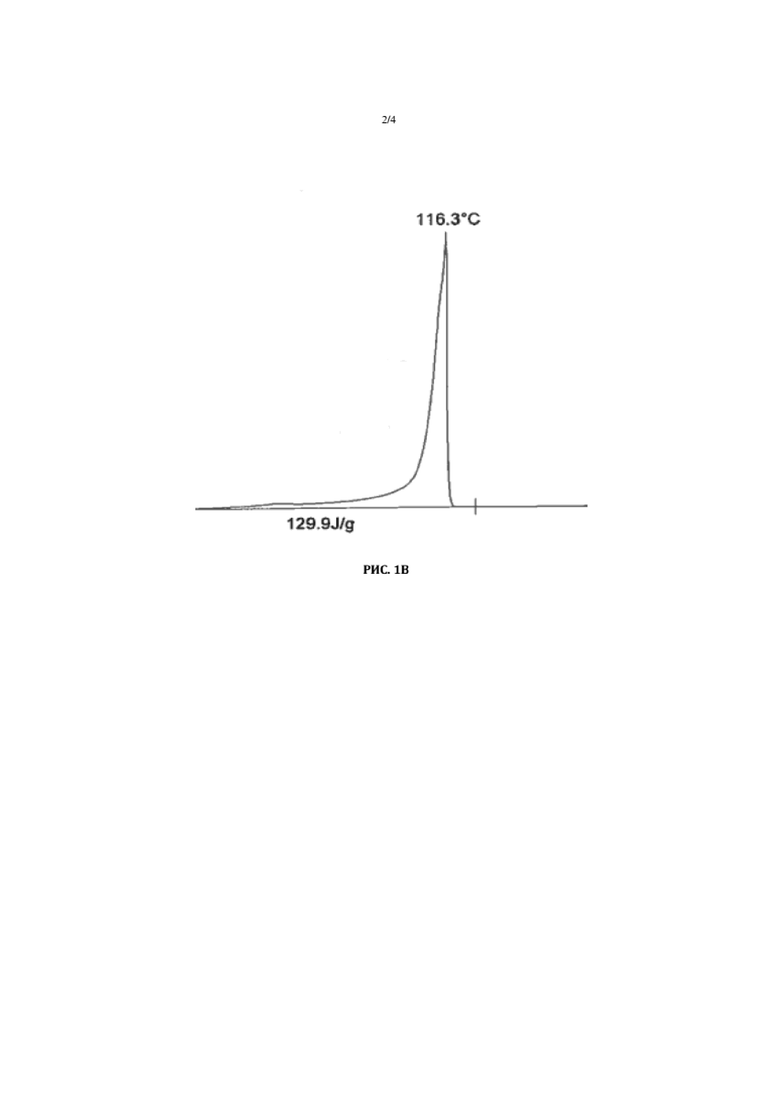

На РИС. 1В представлена кривая кристаллизации для полимерного состава, полученного путем реакционно-способного смешивания: (i) ударопрочного полипропилена; (ii) полиэтилена высокой плотности, привитого ангидридом малеиновой кислоты; и (iii) органического пероксида.

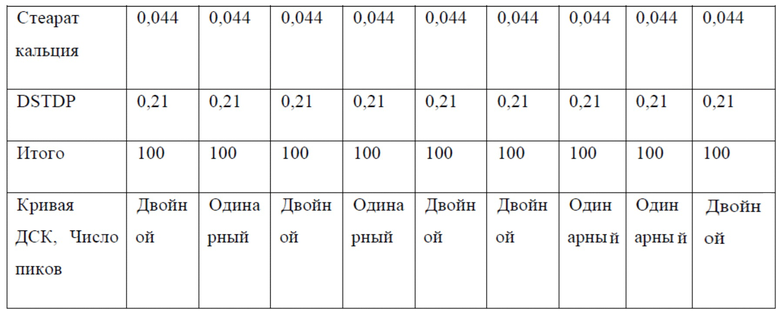

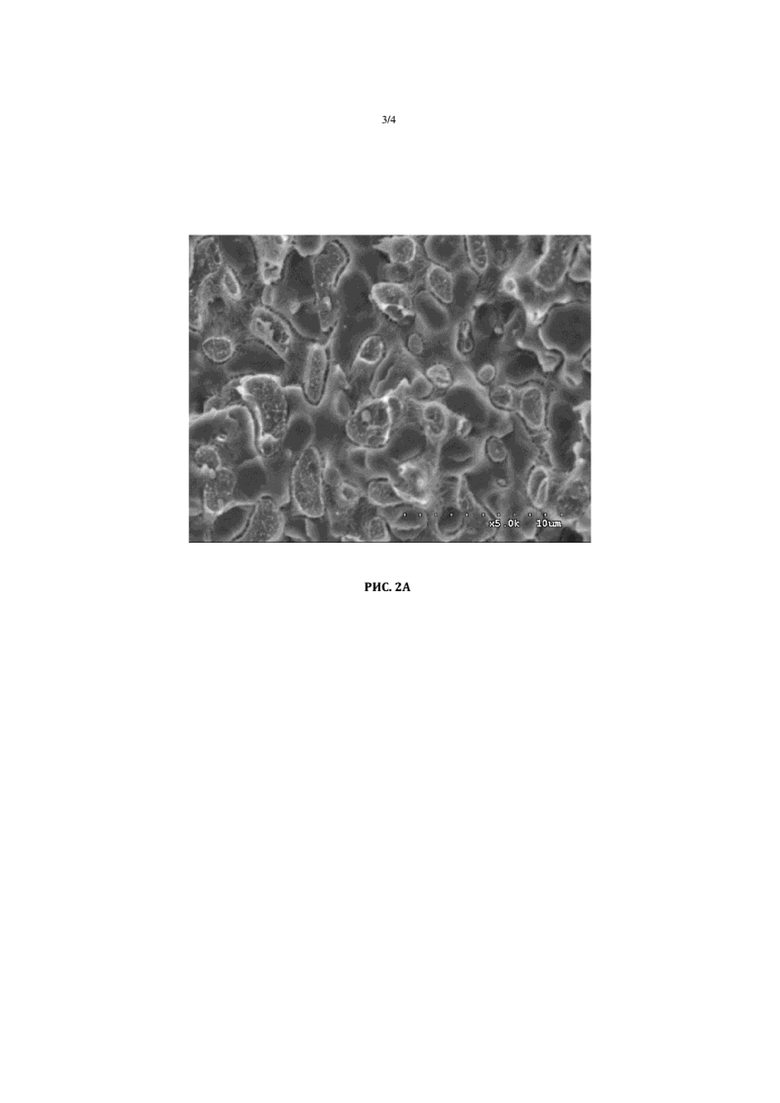

На РИС. 2А представлен микроснимок поверхности экструдата, раздробленной под жидким азотом, из смеси ударопрочного полипропилена и полиэтилена высокой плотности, привитого ангидридом малеиновой кислоты, полученный на растровом электронном микроскопе (РЭМ) Hitachi S-3500 при ускоряющем напряжении 5 кВ.

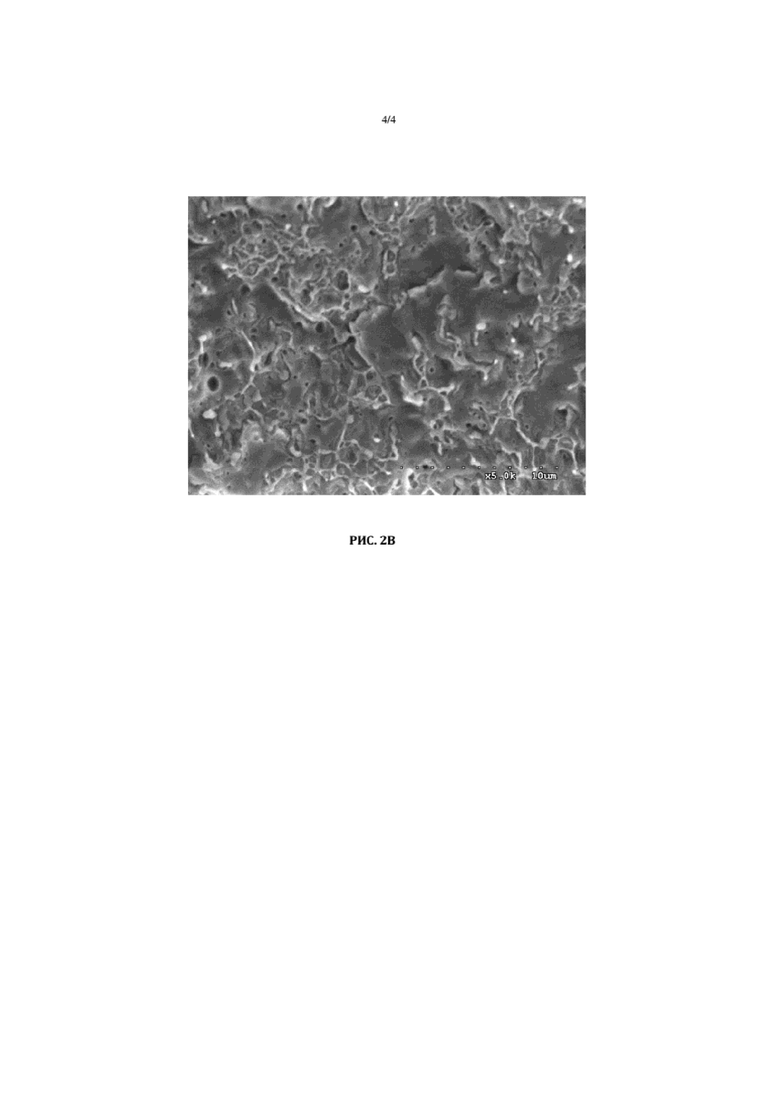

На РИС. 2В представлен микроснимок полимерного состава, полученного из реакционно-способной смеси: (i) ударопрочного полипропилена; (ii) полиэтилена высокой плотности, привитого ангидридом малеиновой кислоты; и (iii) органического пероксида.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Далее более полно описывается настоящее изобретение. Однако, данное изобретение может иметь другой вид и формы, не ограничивающие конкретные варианты осуществления, изложенные в настоящем документе. Таким образом, специалистам в отрасли техники, к которой относится данное изобретение очевидно, что возможны различные модификации и изменения в пределах сущности и объема изобретения. Предполагается включать без ограничений конкретные модификации и изменения в той мере, в какой модификации и изменения определяются прилагаемой формулой изобретения или ее эквивалентами.

Следует отметить, что в данном описании и в прилагаемой формуле изобретения, формы единственного числа включают множественное число, если из контекста явно не следует иное.

Следует отметить, что в данном описании и в прилагаемой формуле изобретения, термины "содержащий","имеющий" или "включающий" означают, что, по меньшей мере, названное соединение, элемент, материал, частица или стадия способа и т.д., присутствует в составе, изделии или способе, но не исключают присутствия других соединений, элементов, материалов, частиц или стадий способа и т.д., даже если другие соединения, элементы, вещества, частицы или стадии способа и т.д., имеют названую функцию, если в формуле изобретения не указано иное. Следует понимать, что упоминание одной или нескольких стадий способа не исключает наличия дополнительных стадий способа до или после указанных комбинированных стадий или промежуточных стадий способа между конкретно определенными стадиями.

Кроме того, следует понимать, что буквенные обозначения стадий процесса или ингредиентов являются удобным средством обозначения отдельных операций или ингредиентов и указанные буквенные обозначения могут использоваться в любой последовательности, если не оговорено иное.

Для целей настоящего описания и последующей формулы изобретения, за исключением указаний на иное понимание, все цифры, выражающие концентрацию, количество, процент и т.д. следует понимать находящимися в "интервале от... до". Кроме того, диапазоны включают любую комбинацию максимальных и минимальных значений и любые промежуточные диапазоны, которые могут или не могут быть конкретно упорядочены.

Определения

В настоящем описании термин "состав присадок" относится к составу, содержащему, по меньшей мере, одну присадку.

В настоящем описании термины "клеящий слой" и "клеевая прослойка" означают слой или вещество, размещенное на одной или нескольких подложках, и содействующее приклеиванию данной подложки к другому слою. Клеящие слои могут располагаться между двумя слоями многослойной структуры, удерживая данные два слоя в заданном положении относительно друг друга и предотвращая нежелательное расслаивание.

В настоящем описании термин "α-олефин" или "альфа-олефин" означает олефин формулы CH2═CH—R, где R представляет собой линейный или разветвленный алкил, содержащий от 1 до 10 атомов углерода. Например, α-олефин выбирается из: пропилена, 1-бутена, 1-пентена, 1-гексена, 1-октена, 1-додецена и тому подобное.

В настоящем описании, термин "первый" относится к порядку, представления видовых признаков и не означает будущее представление "второго" видового признака. Например, "первый состав полимера" относится к первому, по меньшей мере, одному составу полимера. Термин не отражает приоритет, важность или значимость иным способом. Подобные используемые здесь термины включают в себя "второй," "третий", "четвертый", и т.д.

В настоящем описании, термин "привитой полиолефин" относится к полиолефину, привитому ненасыщенным мономером. Ненасыщенный мономер может представлять собой ненасыщенный полярный мономер и содержать один или несколько атомов кислорода.

В настоящем описании термин "состав привитого полиолефина" относится к составу приготовленному из или содержащему, по меньшей мере, один привитой полиолефин.

В настоящем описании термин "гомополимер" соответствует своему обычному значению. В той степени, в которой гомополимер может содержать один или несколько мономерных звеньев, введение любых дополнительных мономерных звеньев, по существу, не оказывает никакого поддающегося измерению эффекта на первичный полимер, вторичную или третичную структуру или не оказывает влияния на физические или химические свойства полимера. Другими словами отсутствует измеримая разница между полимером, содержащим 100 мас.% первых мономерных звеньев, и сополимером, содержащим более одного мономерного звена.

В настоящем описании термин "интерполимерный комплекс" означает полимер, полученный полимеризацией, по меньшей мере, двух видов мономеров или сомономеров. Он включает, не ограничиваясь, сополимеры (относящиеся к полимерам, полученным из двух различных видов мономеров или сомономеров, хотя он может использоваться и наравне с термином "интерполимерный комплекс" относящимся к полимерам, полученным из трех или нескольких видов мономеров или сомономерами), терполимеры (относящиеся к полимерам, полученным из трех различных видов мономеров или сомономеров), тетраполимеры (относящиеся к полимерам, полученным из четырех различных видов мономеров или сомономеров) и тому подобное.

В настоящем описании термины "мономер" и "сомономер" используются как синонимы. Термины означают любое вещество со способной к полимеризации составляющей, которое добавляется к реактор для получения полимера. В тех случаях, когда полимер описывается содержащим один или несколько мономеров, напр., полимер, содержащий пропилен и этилен, то полимер, конечно, содержит звенья, полученные из мономеров, например —CH2—CH2—, а не сам мономер, напр., CH2═CH2.

В настоящем описании "полимерная упаковочная пленка" имеет особо важное значение и обсуждается подробно. Для облегчения обсуждения здесь используются различные акронимы для обозначения полимеров. Когда речь идет о смесях полимеров, то в описании используется двоеточие (:), указывающее что компоненты слева и справа от двоеточия смешаны. Касательно многослойной структуры, в описании используется знак косой черты "/", указывающий, что компоненты слева и справа от косой черты находятся в разных слоях, кроме того индикация относительной позиции компонентов в слоях может также использовать косую черту для обозначения границ слоя.

Используемые акронимы:

EAA: Сополимер этилена с акриловой кислотой

EAO: Сополимеры этилена, по меньшей мере, с одним альфа-олефином

EBA: Сополимер этилена с бутилакрилатом

EEA: Сополимер этилена с этилакрилатом

EMA: Сополимер этилена с метилакрилатом

EMAA: Сополимер этилена с метакриловой кислотой

EVA: Сополимер этилена с винилацетатом

EVOH: Омыленный или гидролизованный сополимер этилена и винилацетата

PB: Полибутилен-1 (гомополимер бутилена или сополимер основной части бутилена-1 с одним или несколькими альфа-олефинами)

PE: Полиэтилен (гомополимер этилена или сополимер основной части этилена с одним или несколькими альфа-олефинами)

PP: Гомополимер или сополимер полипропилена

PET: Полиэтилентерефталат

PETG: Гликоль-модифицированный полиэтилентерефталат

PLA: Полиоксипропионовая кислота

PVDC: Поливинилиденхлорид (включает сополимеры винилииденхлорида, например, винилхлорид или метилакрилат (МА)).

В настоящем описании, термин "полимер" означает высокомолекулярное соединение, полученное полимеризацией мономеров одного и или разного вида. Термин "полимер" включает в себя гомополимеры, сополимеры, терполимеры, интерполимерные комплексы и соответствующие составы.

В настоящем описании термин "состав полимера" относится к составу приготовленному или содержащему, по меньшей мере, один полимер.

В настоящем описании используется термин "полиолефин", который подразумевает под собой полимеры, например, полиэтилен, этилен альфа-олефиновые сополимеры (EAO), полипропилен, полибутен и сополимеры этилена, содержащие, по меньшей мере, 50 мас. % этилена, осуществившего полимеризацию с меньшим количеством сомономера, например, винилацетатом и другими полимерным смолами из ряда "олефинов".

Полиолефины получают с помощью различных технологических процессов, включая: периодические или непрерывные технологические процессы, использующие автономные, многостадийные или последовательные реакторы; процессы полимеризации на пастообразном катализаторе, в суспензии и псевдоожиженным слое с одним или несколькими катализаторами, включающими, например, гетерогенные и гомогенные системы и катализаторы Циглера, Филлипса, металлоценовые катализаторы, катализаторы с единым центром полимеризации на металле и катализаторы с ограниченной геометрией для производства полимеров с различными комбинациями свойств.

В настоящем описании термин "реакционно-способная смесь" относится к получаемой смеси, полученной из смеси первого полимерного компонента, второго полимерного компонента и подвижного жидкого реагента, которая проходит: (i) стадию образования свободных радикалов, осуществляемую путем разложения подвижного жидкого реагента с образованием свободных радикалов; (ii) стадию обработки, по меньшей мере, одного из полимерных компонентов свободными радикалами; и (iii) стадию перемешивания смеси, по меньшей мере, частично во время обработки свободными радикалами. Например, обработка свободными радикалами может привести к модификациям полимерных компонентов, например, обрыву цепи или отрыву водорода.

В настоящем описании термин "комнатная температура" подразумевает под собой температуру около 25 градусов Цельсия.

В настоящем описании термин "термопластичный полимер" означает полимер, который размягчается при воздействии тепла и возвращается в свое первоначальное состояние при охлаждении до комнатной температуры.

В настоящем описании термин "точка кристаллизации" или "Тс" означает температуру при которой происходит кристаллизация полимера.

Методы испытаний

Стандарт ASTM D 792 озаглавлен "Стандартный метод определения плотности и удельного веса (относительной плотности) пластиков по объему вытесненной жидкости". Используемый здесь термин "ASTM D 792" относится к стандартному методу испытания для определения удельного веса (относительной плотности) и плотности твердых пластиков в виде листов, прутков, труб или формованных изделий. Метод испытания включает определение массы образца твердого пластика в воздухе, определение кажущейся массы образца при погружении в жидкость и расчет удельного веса образца (относительной плотности). Данный метод испытания утвержден 15 июня 2008 года и опубликован в июле 2008, содержание которого полностью включено в настоящую заявку посредством ссылки.

Метод испытаний ASTM D 1238 озаглавлен "Стандартный метод определения скоростей истечения расплава термопластиков с помощью экструзионного пластометра". Используемый здесь термин "ASTM D 1238" относится к методу испытаний для определения скорости экструзии термопластиковых смол с помощью экструзионного пластометра. После точно установленного времени предварительного нагрева, смолу подвергают экструзии через матрицу с определенной длиной и диаметром отверстия при заданной температуре, нагрузке и положении поршня в цилиндре. Данный метод испытания утвержден 1 февраля 2012 года и опубликован в марте 2012, содержание которого полностью включено в настоящую заявку посредством ссылки.

В настоящем описании и формуле изобретения стандартные значения индекса текучести полиэтиленовых полимеров измерялись в соответствии с ASTM D 1238 при массе груза на поршне равной 2,16 кг и при температуре 190 градусов Цельсия.

В настоящем описании и формуле изобретения стандартные значения индекса текучести полипропиленовых полимеров измерялись в соответствии с ASTM D 1238 при массе груза на поршне равной 2,16 кг и при температуре 230 градусов Цельсия.

Метод испытания ASTM D 1505 озаглавлен "Стандартный метод испытания плотности пластиков методом градиентной колонки". Используемый здесь термин "ASTM D 1505" относится к методу испытаний, основанному на сравнении глубин погружения испытуемого образца и эталонов известной плотности в цилиндре или трубке с раствором с отображением меняющейся по высоте плотности. Данный метод испытания утвержден 1 июля 2010 года и опубликован в сентябре 2010, содержание которого полностью включено в настоящую заявку посредством ссылки.

Стандарт ASTM D 1925 (отменен) озаглавлен "Стандартный метод вычисления индекса желтизны пластиков". Используемый здесь термин "ASTM D 1925" относится к измерению степени пожелтения пластика, например, после длительного воздействия света. Отклонение в цветности от прозрачности или прозрачности воды в доминирующей длине волны, составляет от 570 до 580 нм по сравнению со стандартом оксида магния. Данный метод испытания утвержден в 1988 году и отменен в 1995 году, содержание которого полностью включено в настоящую заявку посредством ссылки.

Стандарт ASTM D 3418 озаглавлен "Стандартный метод испытаний температур перехода и приращения энтальпии при плавлении и кристаллизации полимеров способом дифференциальной сканирующей калориметрии". Используемый здесь термин "ASTM D3418" относится к определению температур перехода и приращения энтальпии при плавлении и кристаллизации полимеров способом дифференциальной сканирующей калориметрии и применяется для полимеров в гранулированной форме или любой другой форме заводского изготовления, из которой можно вырезать соответствующие образцы. Данный метод испытания утвержден в 2015 году, содержание которого полностью включено в настоящую заявку посредством ссылки.

Стандарт ASTM D 4440 озаглавлен "Стандартный метод испытания пластиков: Динамические механические свойства реологии расплавов". Используемый здесь термин "ASTM D 4440" относится к устройствам определения реологических свойств и вязкости термопластичных полимеров, использующим очень малые количества вещества (от 25 до 50 мм в диаметре, толщиной от 1 до 3 мм и массой от 3 до 5 г). Данные вязкости при малой скорости сдвига (0,0398 рад/сек) и высокой скорости сдвига (100 рад/сек) определяли при температуре 210 градусов Цельсия с использованием реометра модели ARES с параллельными пластинами.

Стандарт ASTM E 1356 озаглавлен «Стандартный метод оценки температур перехода в стеклообразное состояние способом дифференциальной сканирующей калориметрии». Используемый здесь термин "ASTM E1356" относится к быстрому методу испытаний при определении изменений удельной теплоемкости в гомогенном веществе, в котором переход в стеклообразное состояние проявляется в виде ступенчатого изменения удельной теплоемкости. Данный метод испытаний применим к аморфным веществам или к частично кристаллическим веществам, содержащим аморфные области, которые являются стабильными и не подвергаются разложению или сублимации в области перехода в стеклообразное состояние. Данный метод испытания утвержден в 2008 году, содержание которого полностью включено в настоящую заявку посредством ссылки.

Стандарты ASTM, на которые имеются ссылки в настоящем документе, можно найти на сайте ASTM www.astm.org или обратиться за ними в отдел обслуживания клиентов ASTM по адресу service@astm.org.

Разбухание экструдируемого потока: гранулы экструдировали через матрицу диаметром Di и определяли индекс текучести расплава при 230 градусах Цельсия и массой груза 21,6 кг. Экструдаты охлаждали до комнатной температуры и измеряли диаметр De. Разбухание экструдируемого потока определяли в соответствии с формулой:

Процент разбухания экструдируемого потока = ((De-Di) / Di) * 100.

Ненасыщенный мономер, введенный в состав (массовый процент): Концентрация ненасыщенных мономера, введенных в состав привитого полиолефина измеряется методом использования жидких реактивов (титрованием и т.д.) или способом инфракрасной спектроскопии на инфракрасном спектрометре с преобразованием Фурье (FTIR).

Измерение содержания этилена и пропилена способом ядерно-магнитного резонанса: Образцы гранул растворяли в 1,3,4-трихлорбензоле/o-дихлорбензоле-d4 (пропорция 4:1) Образцы подвергали нагреву до 125 градусов Цельсия до растворения. Спектры 13C ЯМР получают на спектрометре Bruker Avance 500 с использованием инверсной схемы с развязкой. Распределение триад и содержание С2 и С3 рассчитывается на основе интегрированных участков пика спектра.

Фракция растворимая в ксилоле для полимеров (в процентах по массе): в 200 мл ксилола растворяют 2 г полимера. Образец нагревают с обратным холодильником для растворения в течение 1,5 часов, доводя до температуры 140 градусов Цельсия, и охлаждают на воздухе в течение 15 минут. Затем образец охлаждают в водной бане до 25 градусов Цельсия в течение 30 минут. Осадок фильтруют фильтровальной бумагой и сушат во взвешенной ванночке для проведения измерения.

В общих вариантах осуществления настоящего изобретения, состав на основе полиолефина изготавливается из или содержит:

(А) первый состав полимера, изготовленный из или содержащий полимер этилена, привитый ненасыщенным мономером; и

(В) второй состав полимера, содержащий пропиленовый полимер,

в котором полимер этилена, привитый ненасыщенным мономером, соединен ковалентной связью с пропиленовым полимером.

Первый состав полимера: Полимер этилена с привитым ненасыщенным мономером.

В варианте осуществления, первый состав полимера присутствует в количестве от 20 до 70 массовых процентов в расчете на общий вес состава на основе полиолефина. Первый состав полимера присутствует в количестве от 25 до 70 массовых процентов. В некоторых примерах осуществления изобретения, первый состав полимера присутствует в количестве 25, 30, 35, 40, 45, 50, 55, 60, 65, 70 массовых процентов или промежуточных значениях в расчете на общую массу состава на основе полиолефина.

Полимер этилена, привитый ненасыщенным мономером и предназначенный для изготовления первого привитого состава полимера, получают в ходе реакции полимера этилена с ненасыщенными мономерами при повышенных температурах в присутствии или без инициатора свободно-радикальной полимеризации, в условиях позволяющих осуществлять привитие звеньев ненасыщенного мономера на основной каркас полимера этилена. Кроме того, реакция привития может осуществляться в атмосфере инертного газа, например азота.

Примерами полимеров этилена, предназначенных для изготовления привитого полимера этилена, используемого в первом привитом составе полимера, являются: полиэтилены высокой плотности (HDPE), полиэтилены средней плотности (MDPE), полиэтилены низкой плотности (LDPE), линейные полиэтилены низкой плотности (LLDPE) и т.п., а также их смеси. В некоторых вариантах осуществления, полимер этилена представляет собой HDPE.

В некоторых вариантах осуществления, ненасыщенные мономеры представляют собой этилен-ненасыщенные карбоновые кислоты и кислотные производные, например, сложные эфиры, ангидриды, кислые соли и родственные соединения. Примерами являются: акриловая кислота, метакриловая кислота, малеиновая кислота, фумаровая кислота, итаконовая кислота, цитраконовая кислота, малеиновый ангидрид, тетрагидрофталевый ангидрид, 5-нонборнен-2,3-ангидрид дикарбоновой кислоты, надикангидрид, химикангидрид, а также их смеси. В различных вариантах осуществления может использоваться малеиновый ангидрид. Прочие ненасыщенные мономеры описаны в патенте США № 6 385 777 и заявке на патент США № 2007/0054142, идеи которых включены сюда посредством ссылки.

В некоторых вариантах осуществления, полимер этилена, привитый ненасыщенным мономером, представляет собой полиэтилен высокой плотности (HDPE), привитый малеиновым ангидридом.

Используемые относительные количества полимера этилена и ненасыщенного мономера могут варьироваться и зависят от таких факторов, как: природа полимера этилена и ненасыщенного мономера; требуемые свойства клеевой прослойки; условия реакции; используемое оборудование и другие факторы. В некоторых вариантах осуществления, ненасыщенный мономер используется в количестве, составляющем от 0,1 до 15 массовых процентов, в расчете на общую массу привитого полимера этилена. В других вариантах осуществления, ненасыщенный мономер используется в количестве, составляющем от от 0,5 до 6 массовых процентов. В еще некоторых вариантах осуществления, ненасыщенный мономер используется в количестве, составляющем от от 1 до 3 массовых процентов. В дальнейших вариантах осуществления, ненасыщенный мономер присутствует в количестве 1,1, 1,2, 1,3, 1,4, 1,5, 1,6, 1,7, 1,8, 1,9, 2,0, 2,1, 2,2, 2,3, 2,4 или 2,5 массового процента.

Прививка полимера этилена ненасыщенным мономером (ами) осуществляется путем нагрева смеси ненасыщенного мономера (ов) и полимера этилена. Привитой полимер этилена можно получать путем смешивания в расплаве полимера этилена с ненасыщенными мономера в шнековом экструдере/реакторе. Для осуществления стадии прививки допускается использование двухшнековых экструдеров фирмы "Coperion" марок ZSK-53, ZSK-83, ZSK-90 и ZSK-92. Допустимо использование инициатора свободно-радикальной полимеризации, например, органического пероксида.

Прививка полимера этилена ненасыщенным мономером осуществляется при повышенных температурах. Скорости сдвига в экструдере могут варьироваться в широких пределах.

В некоторых вариантах осуществления, полимер этилена, привитый ненасыщенным мономером, имеет плотность, составляющую от 0,93 до 0,98 грамм на кубический сантиметр. В других вариантах осуществления, плотность составляет 0,93, 0,94, 0,95, 0,96, 0,97 или 0,98 грамм на кубический сантиметр.

В некоторых вариантах осуществления, полимер этилена, привитый ненасыщенным мономером, имеет индекс текучести расплава, составляющий от 2,0 до 20,0 г на 10 минут, измеренный в соответствии с ASTM D 1238 при массе груза на поршне равной 2,16 кг и при температуре 190 градусов Цельсия. В других вариантах осуществления, индекс текучести расплава составляет 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, или 20 грамм на 10 минут.

Второй состав полимера: Пропиленовый полимер

В варианте осуществления изобретения, второй состав полимера присутствует в количестве от 30 до 80 массовых процентов в расчете на общую массу состава на основе полиолефина. Второй состав полимера присутствует в количестве от 30 до 75 массовых процентов. В некоторых вариантах осуществления, второй состав полимера присутствует в количестве 30, 35, 40, 45, 50, 55, 60, 65, 70, 75 массовых процентов или промежуточных значениях, в расчете на общую массу состава на основе полиолефина.

Пропиленовый полимер представляет собой ударопрочный пропилен-этиленовый сополимер.

В конкретных вариантах осуществления, ударопрочные сополимеры пропилена и этилена получают с использованием способов газофазной полимеризации и полимеризации в псевдоожиженном слое с перемешиванием. Ударопрочные сополимеры пропилена и этилена могут представлять собой полученные в реакторе и тщательно перемешанные смеси гомополимера пропилена и пропилен-этиленового сополимера. В частности, ударопрочные сополимеры пропилена и этилена получают в двух соединенных последовательно реакторах, с использованием высокоактивных катализаторов на носителе из переходных металлов. Пропиленовый гомополимер можно получать в первом реакторе, а затем подавать во второй реактор, в который, по мере необходимости, дозировано подается дополнительный пропилен, этилен, водород и катализатор для получения тщательно перемешанных смесей, содержащих ударопрочные пропилен-этиленовые сополимеры, используемые в различных вариантах осуществления настоящего изобретения. Газофазные полимеризации этого типа описаны в статье Росса и др., озаглавленной "An Improved Gas-Phase Polypropylene Process", опубликованной в Ind. Eng. Chem. Prod. Res. Dev. в 1985 г., 24, 149-154, которая включена сюда посредством ссылки.

Ударопрочные пропилен-этиленовые сополимеры, полученные в результате использования вышеуказанных типов газофазной полимеризации, состоят из кристаллических (гомополимер пропилена) и аморфных или каучуковых (этилен-пропиленовый сополимер) фаз.

В некоторых вариантах осуществления пропиленовый полимер имеет содержание пропилена, составляющее от 70 до 95 массовых процентов пропиленовых звеньев, в расчете на общую массу пропиленового полимера. В других вариантах осуществления, содержание пропилена составляет 70, 75, 80, 85, 90, 95 массовых процентов пропиленовых звеньев или промежуточных значений, в расчете на общую массу пропиленового полимера.

В некоторых вариантах осуществления пропиленовый полимер имеет содержание этилена, составляющее от 5 до 30 массовых процентов этиленовых звеньев, в расчете на общую массу пропиленового полимера. В других вариантах осуществления, содержание этилена составляет 5, 10, 15, 20, 25 или 30 массовых процентов этиленовых звеньев или промежуточных значений, в расчете на общую массу пропиленового полимера.

В некоторых вариантах осуществления, пропиленовый полимер, имеет плотность, составляющую от 0,87 до 0,92 грамм на кубический сантиметр. В других вариантах осуществления, плотность составляет 0,87, 0,88, 0,89, 0,90, 0,91 или 0,92 грамма на кубический сантиметр.

В некоторых вариантах осуществления, пропиленовый полимер имеет индекс текучести расплава, составляющий от 1,0 до 10,0 г на 10 минут, измеренный в соответствии с ASTM D 1238 при массе груза на поршне равной 2,16 кг и при температуре 230 градусов Цельсия. В других вариантах осуществления, индекс текучести расплава, составляет 1, 2, 3, 4, 5, 6, 7, 8, 9 или 10 грамм на 10 минут.

В некоторых вариантах осуществления пропиленовый полимер имеет содержание фракции растворимой в ксилоле, составляющее от 10 до 20 массовых процентов этиленовых звеньев, в расчете на общую массу пропиленового полимера. В других вариантах осуществления, содержание фракции растворимой в ксилоле составляет 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, или 20 массовых процентов в расчете на общую массу пропиленового полимера.

Образование ковалентной связи в присутствии подвижного жидкого реагента

В одном варианте осуществления ковалентная связь между полимером этилена, привитым ненасыщенным мономером и пропиленовым полимером, образуется в присутствии подвижного жидкого реагента. В некоторых вариантах осуществления, подвижный жидкий реагент присутствует в количестве, составляющем от 0,01 до 3,0 массовых процентов, в расчете на общую массу состава на основе полиолефина. В других вариантах осуществления, подвижный жидкий реагент присутствует в количестве 0,1, 0,5, 1,0, 1,5, 2,0, 2,5, 3,0 массовых процентов или промежуточных значений в расчете на общую массу состава на основе полиолефина.

В некоторых вариантах осуществления, подвижный жидкий реагент представляет собой органический пероксид.

Ковалентно связанные продукты получают в результате смешивания расплава привитого полимера этилена и ударопрочного сополимера пропилена с подвижным жидким реагентом (т.е. катализатором, образующим свободные радикалы) в шнековом экструдере/реакторе. Допускается использование двухшнековых экструдеров/реакторов фирмы "Coperion" марок ZSK-53 и ZSK-83.

В одном варианте осуществления, в расплавленный полимерный состав вводят органический пероксид. Реакцию образования свободных радикалов осуществляют при температуре, минимизирующей или предотвращающей быстрое испарение и потерю органического пероксида.

В одном варианте осуществления, кривая изменения температуры полимерного расплава может постепенно возрастать по длине экструдера / реактора до максимума в зоне реакции прививки, а затем уменьшается у выхода из реактора. Максимальная температура в реакторе должна быть такой, чтобы исключить или минимизировать испарение и преждевременное разложение органического пероксида. Например, при использовании ди-трет-бутилпероксида и 2,5-диметил-2,5-ди-трет-бутилпероксигексана максимальные температуры в реакторе должны поддерживаться на уровне или ниже 220 градусов Цельсия. Максимальная практичная температура зависит от выбора катализатора. Примерами практичных пероксидных катализаторов являются: 1,1-бис-трет-бутилпероксициклогексан; n-бутил-4,4-бис-трет-бутилпероксивалерат; 1,1-бис-трет-бутилперокси-3,3,5-триметилциклогексан; 2,2-бис-трет-бутилпероксибутан; дикуменилпероксид; трет-бутилкумилпероксид; αα'-бис-трет-бутилпероксипроксиизопропилбензол; ди-трет-бутилпероксид (DTBP); 2,5-диметил-2,5-ди-трет-бутилпероксигексан; и родственные соединения.

Подготовленный состав

В некоторых вариантах осуществления, предлагается состав на основе полиолефина, изготовленный из или содержащий:

(А) полимер этилена, привитый ненасыщенным мономером и соединенный ковалентной связью с пропиленовым полимером, полученным из реакционно-способного смешивания свободных радикалов;

(i) от 20 до 70 массовых процентов первого состава полимера, в расчете на общую массу состава на основе полиолефина, изготовленного из или содержащего полимер этилена, привитый ненасыщенным мономером; и

(ii) от 30 до 80 массовых процентов второго состава полимера, в расчете на общую массу состава на основе полиолефина, изготовленного или содержащего второй пропиленовый полимер,

в присутствии

(iii) от 0,01 до 3,0 массовых процентов подвижного жидкого реагента, в расчете на общую массу состава на основе полиолефина, изготовленного из или содержащего органический пероксид.

В некоторых вариантах осуществления, состав на основе полиолефина имеет индекс текучести расплава, составляющий от 1,0 до 5,0 г на 10 минут, измеренный в соответствии с ASTM D 1238 при массе груза на поршне равной 2,16 кг и при температуре 230 градусов Цельсия. В других вариантах осуществления, индекс текучести расплава, составляет 1, 2, 3, 4 или 5 грамм на 10 минут.

В некоторых вариантах осуществления состав на основе полиолефина имеет фракцию растворимую в ксилоле, составляющую от 3 до 10 массовых процентов, в расчете на общую массу состава на основе полиолефина. В других вариантах осуществления, фракция растворимая в ксилоле составляет от 5 до 7 массовых процентов, в расчете на общую массу состава на основе полиолефина. В других вариантах осуществления, фракция растворимая в ксилоле составляет 5, 5,5, 6,0, 6,5, или 7,0 массовых процентов в расчете на общую массу состава на основе полиолефина.

В некоторых вариантах осуществления, состав на основе полиолефина имеет скорость сдвига (т.е., малую скорость сдвига) при угловой частоте 0,0398 радиан в секунду, составляющую от 500 000 до 800 000 пуаз;

В некоторых вариантах осуществления, состав на основе полиолефина имеет скорость сдвига (т.е., высокую скорость сдвига) при угловой частоте 100 радиан в секунду, составляющую от 4 000 до 7 000 пуаз;

В некоторых вариантах осуществления, состав на основе полиолефина имеет соотношение малой динамической вязкости к высокой динамической вязкости, составляющее от 70:1 до 200:1.

В некоторых вариантах осуществления, состав на основе полиолефина имеет процент разбухания экструдируемого потока, составляющий от 20 до 50 процентов изменения диаметра. В других вариантах осуществления, процент разбухания экструдируемого потока составляет от 30 до 35. В других вариантах осуществления, процент разбухания экструдируемого потока составляет 30, 31, 32, 33, 34 или 35.

В некоторых вариантах осуществления состав на основе полиолефина имеет содержание пропилена, составляющее от 30 до 60 массовых процентов пропиленовых звеньев, в расчете на общую массу состава на основе полиолефина. В других вариантах осуществления, содержание пропилена составляет 30, 35, 40, 45, 50, 55, 60 массовых процентов пропиленовых звеньев или промежуточных значений, в расчете на общую массу состава на основе полиолефина.

В некоторых вариантах осуществления состав на основе полиолефина имеет содержание этилена, составляющее от 40 до 70 массовых процентов этиленовых звеньев, в расчете на общую массу состава на основе полиолефина. В других вариантах осуществления, содержание этилена составляет 40, 45, 50, 55, 60, 65 или 70 массовых процентов этиленовых звеньев или промежуточных значений, в расчете на общую массу состава на основе полиолефина.

В некоторых вариантах осуществления, состав на основе полиолефина имеет показатель пожелтения менее чем 35. В других вариантах осуществления, показатель пожелтения составляет от 0,01 до 35.

В некоторых вариантах осуществления, состав на основе полиолефина имеет полиолефины с молекулярной массой (Mw) менее чем 2000 и в количестве менее чем 5 массовых процентов, в расчете на общую массу состава на основе полиолефина. В других вариантах осуществления, данное количество составляет от 0,01 до 5 массовых процентов, в расчете на общую массу состава на основе полиолефина.

В некоторых вариантах осуществления, состав на основе полиолефина может изготавливаться из или содержать малеинированный полиолефин, имеющий содержание воскообразного вещества менее чем 5 массовых процентов, показатель пожелтения менее чем 35, и может быть полезным в качестве клейкого вещества, клейкого вещества клеевой прослойки для многослойных структур и присадки, улучшающей сочетаемость.

Присадки

В некоторых вариантах осуществления, состав на основе полиолефинов содержит присадочные композиции изготовленные из или содержащие одну или несколько присадок. Примерами присадок являются: усилители адгезии, эластомерные полимеры, УФ-ингибиторы, антиоксиданты, термостабилизаторы и тому подобное.

Клейкое вещество.

В некоторых вариантах осуществления, предлагается клейкое вещество, содержащее состав на основе полиолефина.

Состав клейкого вещества может принимать любую форму, напр., термоклей, клей наносимый под давлением, клей на основе растворителя и т.д., и использоваться в качестве клеевой прослойки и клеящего состава для слоистого материала.

Структура клеевой прослойки.

В некоторых вариантах осуществления, предлагаются клейкие вещества применяемые в качестве клеевой прослойки для изготовления многослойных структур, например, пленок и листов, включая барьерные пленки. Пленка может иметь толщину менее 10 мил, тогда как лист может иметь толщину, по меньшей мере, около 10 мил. Многослойные структуры имеют, по меньшей мере, два слоя в дополнение к слою клейкого вещества, которое склеивает другие слои друг с другом. В некоторых вариантах осуществления, по меньшей мере, один слой служит в качестве барьерного слоя.

Клейкие вещества клеевой прослойки по настоящему изобретению могут использоваться в многочисленных многослойных структурах, включая структуры, имеющие от 2 до 11 слоев на полимерной основе.

Многослойная структура

В некоторых вариантах осуществления, предлагается многослойная структура изготовленная из или содержащая:

(А) клейкое вещество клеевой прослойки, изготовленное из или содержащее:

(i) состав на основе полиолефина, изготовленный из или содержащий:

(а) первый состав полимера, изготовленный из или содержащий полимер этилена, привитый ненасыщенным мономером; и

(b) второй состав полимера, изготовленный из или содержащий пропиленовый полимер,

где полимер этилена, привитый ненасыщенным мономером, соединен ковалентной связью с пропиленовым полимером;

(B) полимерный слой; и

(С) подложку.

Многослойные пленки получают соэкструзией и они могут содержать полиолефиновый слой, например, LDPE, LLDPE, HDPE, EVA, сополимеры этилена и акриловой кислоты, сополимеры этилена и метакриловой кислоты, сополимеры сложных эфиров этилена и акриловой кислоты, сополимеры сложных эфиров этилена и метакриловой кислоты, иономеры и родственные соединения. Барьерными смолами, используемыми в настоящем изобретении, являются полярные полимеры, например, этилен-виниловый спирт (EVOH) или полиамидные смолы, например, найлон. Другие слои могут изготавливаться из и/или содержать полиэфир.

Клейкое вещество клеевой прослойки по настоящему изобретению может использоваться в многочисленных конструкциях из многослойной барьерной пленки. Общими примерами многослойных конструкций являются:

PE/клеевая прослойка/барьер/клеевая прослойка/PP/клеевая прослойка/PE

PE/клеевая прослойка/барьер/клеевая прослойка/PE/клеевая прослойка/PP

PP/клеевая прослойка/барьер/клеевая прослойка/PE/клеевая прослойка/PP

PE/клеевая прослойка/барьер/клеевая прослойка/PE/клеевая прослойка/PE

PP/клеевая прослойка/барьер/клеевая прослойка/PP/клеевая прослойка/PP

PE/клеевая прослойка/барьер/клеевая прослойка/PE

PE/клеевая прослойка/барьер/клеевая прослойка/PP

PP/клеевая прослойка/барьер/клеевая прослойка/PP

PET/клеевая прослойка/барьер/клеевая прослойка/PP/клеевая прослойка/PET

PET/клеевая прослойка/барьер/клеевая прослойка/PET/клеевая прослойка/PP

PP/клеевая прослойка/барьер/клеевая прослойка/PET/клеевая прослойка/PP

PET/клеевая прослойка/барьер/клеевая прослойка/PET/клеевая прослойка/PET

PP/клеевая прослойка/барьер/клеевая прослойка/PP/клеевая прослойка/PP

PET/клеевая прослойка/барьер/клеевая прослойка/PET

PET/клеевая прослойка/барьер/клеевая прослойка/PP

PP/клеевая прослойка/барьер/клеевая прослойка/PP

Дополнительные примеры, в которых «FCL» представляет собой слой, контактирующий с пищевыми продуктами, включают:

HDPE/клеевая прослойка/EVOH/клеевая прослойка/HDPE

HDPE/клеевая прослойка/полиамид/клеевая прослойка/HDPE

EVOH/клеевая прослойка/HDPE/клеевая прослойка/EVOH

LDPE/клеевая прослойка/полиамид/клеевая прослойка/FCL

LDPE/клеевая прослойка/EVOH/клеевая прослойка/FCL

LLDPE/клеевая прослойка/EVOH/клеевая прослойка/FCL

LLDPE/клеевая прослойка/полиамид/клеевая прослойка/FCL

HDPE/клеевая прослойка/EVOH/клеевая прослойка/FCL

HDPE/клеевая прослойка/полиамид/клеевая прослойка/FCL

HDPE/клеевая прослойка/полиамид/EVOH/полиамид/клеевая прослойка/FCL

В некоторых вариантах осуществления, многослойная структура может иметь три слоя: первый полимерный слой, клеевую прослойку и второй полимерный слой. Первый полимерный слой может иметь толщину от 20 до 50 процентов в расчете на общую толщину структуры. Клеевая прослойка может иметь толщину от 3 до 12 процентов в расчете на общую толщину структуры. Второй полимерный слой может иметь толщину от 20 до 50 процентов в расчете на общую толщину структуры.

В некоторых вариантах осуществления, многослойная структура может иметь пять слоев: первый полимерный слой, первую клеевую прослойку, второй полимерный слой, вторую клеевую прослойку и третий полимерный слой. Первый полимерный слой может иметь толщину от 20 до 50 процентов в расчете на общую толщину структуры. Первая клеевая прослойка может иметь толщину от 3 до 12 процентов в расчете на общую толщину структуры. Второй полимерный слой может иметь толщину от 3 до 15 процентов в расчете на общую толщину структуры. Вторая клеевая прослойка может иметь толщину от 3 до 12 процентов в расчете на общую толщину структуры. Третий полимерный слой может иметь толщину от 20 до 50 процентов в расчете на общую толщину структуры.

Способ получения составов на основе полиолефина

В некоторых вариантах осуществления, предлагается способ, включающий:

(А) стадию смешивания:

(i) первого состава полимера, изготовленного из или содержащего полимер этилена, привитый ненасыщенным мономером; и

(ii) второго состава полимера, изготовленного из или содержащего пропиленовый полимер; и

(iii) состава подвижного жидкого реагента, изготовленного из или содержащего органический пероксид;

(B) стадию образования свободных радикалом путем разложения подвижного жидкого реагента с образованием свободных радикалов;

(С) стадию обработки, по меньшей мере, одного из полимерных компонентов свободными радикалами с образованием реакционноспособных центров на полимерных компонентах;

(D) стадию перемешивания остаточных необработанных полимерных компонентов и полимерных компонентов, обработанных свободными радикалами;

(Е) стадию реакции соединения ковалентной связью реакционноспособных центров полимерных компонентов, обработанных свободными радикалами, с остаточными необработанными полимерными компонентами, другими полимерными компонентами, обработанными свободными радикалами, или обоими вместе; и

(F) стадию отбора смешанных продуктов реакции в виде состава на основе полиолефинов.

Прочие варианты осуществления

В некоторых вариантах осуществления, предлагается присадка, улучшающая сочетаемость, изготовленная из или содержащая состав на основе полиолефина.

ПРИМЕРЫ

Следующие примеры предназначены для демонстрации некоторых вариантов осуществления настоящего изобретения. Специалистам в отрасли техники, к которой относится данное изобретение, очевидно, что в конкретные раскрытые варианты осуществления могут вноситься изменения с получением подобного или сходного результата без отклонения от сущности и объема настоящего изобретения.

Полимер этилена, привитый ненасыщенным мономером (1,9%): малеинированный полиэтилен высокой плотности марки PMG 2300 компании Equistar Chemicals, имеющий индекс текучести расплава 9,0 г за 10 минут при 190 градусах Цельсия и массе груза в 2,16 кг (ASTM D1238); плотность 0,956 г на кубический сантиметр; и содержание малеинового ангидрида (массовый процент) 1,9.

Полимер этилена, привитый ненасыщенным мономером (1,2%): малеинированный полиэтилен высокой плотности марки PMG 2572 компании Equistar Chemicals, имеющий индекс текучести расплава 3,0 г за 10 минут при 190 градусах Цельсия и массе груза в 2,16 кг (ASTM D1238); плотность 0,930 г на кубический сантиметр; и содержание малеинового ангидрида (массовый процент) 1,2.

Контрольный полипропилен: статистический сополимер полипропилена компании Lyondell Basell PRO-FAX™ SR257M, содержащий: этилен в качестве сомономера, с удельным весом, составляющим 0,90; индексом текучести расплава, составляющим 2,0 г за 10 минут; и коэффициентом полидисперсности, составляющим 3.3.

Ударопрочный пропиленовый полимер: ультраударопрочный сополимер полипропилена PROFAX ™ PP 8623 компании Lyondell Basell, имеющий индекс текучести расплава при 230 градусах Цельсия и массе груза 2,16 кг (ASTM D1238) 1,5 г на 10 минут; плотность 0,902 грамма на кубический сантиметр; содержание этилена (массовый процент) 19,5%; и процент фракции растворимой в ксилоле (массовый процент) 14,4%.

Подвижный жидкий реагент: использовалась маточная смесь из 1,5 массовых процентов LUPEROX™ 101 2,5-бис-трет-бутилпероксид-2,5-диметилгексана с малеинированном полиэтиленом высокой плотности марки PMG 2300 компании Equistar Chemicals, полученная путем вращения под лампой для обогрева лабораторного стакана емкостью 1 галлон, содержащего 1800 г гранул PMG 2300 и 1,5 массовых процента органического пероксида.

Также использовался пакет присадок, содержащий следующие компоненты:

(а) 530 ч/млн. стерически затрудненного фенольного антиоксиданта IRGANOX™ 1010;

(b) 440 ч/млн. смазывающего вещества стеарата кальция; и

(c) 2100 ч/млн. антиоксиданта сложного тиоэфира DSTDP (диоктадецил-3,3'-тиодипропионат).

Для получения сравнительного примера (Сравнительный пример 1) осуществляли сухое смешивание 1,9% малеированного полиэтилена и контрольного полипропилена в пропорции 50:50 массовых процентов в двухшнековом экструдере Lestritz-18 при числе оборотов 250 об/мин и при температуре матрицы 230 градусов Цельсия с последующим гранулированием, обрезанием пряди и дополнительным охлаждением в водной бане. Во время составления смеси дополнительные присадки не вносились.

Для получения продукта представляемого в качестве примера (Пример 2) осуществляли сухое смешивание 1,9% малеированного полиэтилена, ударопрочного сополимера полипропилена, маточной смеси органического пероксида в пропорции 40:50:10 массовых процентов в двухшнековом экструдере Lestritz-18 при числе оборотов 250 об/мин и при температуре матрицы 230 градусов Цельсия с последующим гранулированием, обрезанием пряди и дополнительным охлаждением в водной бане. Во время составления смеси дополнительные присадки не вносились.

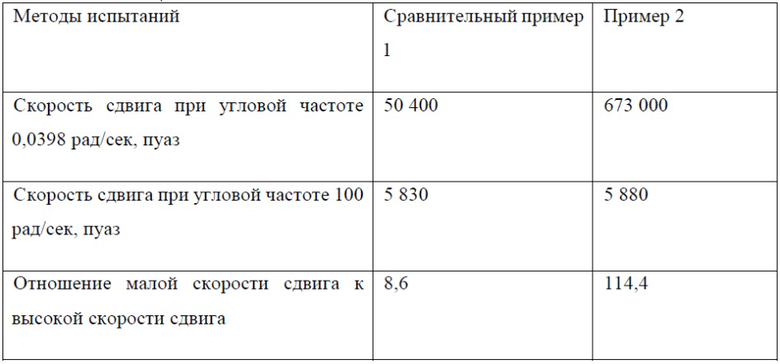

Таблица I

Состав, представляемый в качестве примера, показывает соотношение малой скорости сдвига к высокой скорости сдвига, которое более чем в десять раз превышает данное соотношение из сравнительного примера. Тем не менее, состав, представляемый в качестве примера, имеет процент разбухания экструдируемого потока, составляющий менее одной трети процента разбухания экструдируемого потока из сравнительного примера.

На РИС. 1 представлены кривые кристаллизации, полученные способом дифференциальной сканирующей калометрии (DSC): (1A) смеси ударопрочного полипропилена и полиэтилена высокой плотности, привитого ангидридом малеиновой кислоты; и (1B) полимерного состава, полученного из реакционно-способной смеси (i) ударопрочного полипропилена, (ii) полиэтилена высокой плотности, привитого ангидридом малеиновой кислоты и (iii) органического пероксида. Кривая кристаллизации 1А соответствует Сравнительному примеру 1 и показывает двойной пик. Кривая кристаллизации 1В соответствует Примеру 2 и показывает одинарный пик для соединенного ковалентной связью состава на основе полиолефина. Кривые получали при скорости охлаждения 10 градусов в минуту, начиная от 170 градусов Цельсия до 25 градусов Цельсия, с использованием устройства TA DSCII-1000.

На РИС. 2 представлены два микроснимка, полученные на растровом электронном микроскопе (РЭМ) Hitachi S-3500 при ускоряющем напряжении 5 кВ, поверхности экструдата раздробленной под жидким азотом, где на снимке (2А) представлена смесь ударопрочного полипропилена и полиэтилена высокой плотности, привитого ангидридом малеиновой кислоты, а на снимке (2В) представлен полимерный состава, полученный из реакционно-способной смеси (i) ударопрочного полипропилена, (ii) полиэтилена высокой плотности, привитого ангидридом малеиновой кислоты и (iii) органического пероксида. Микроснимок 2А отображает границы фаз и соответствует Сравнительному примеру 1. Микроснимок 2В отображает менее четкие границы фаз и соответствует Примеру 2.

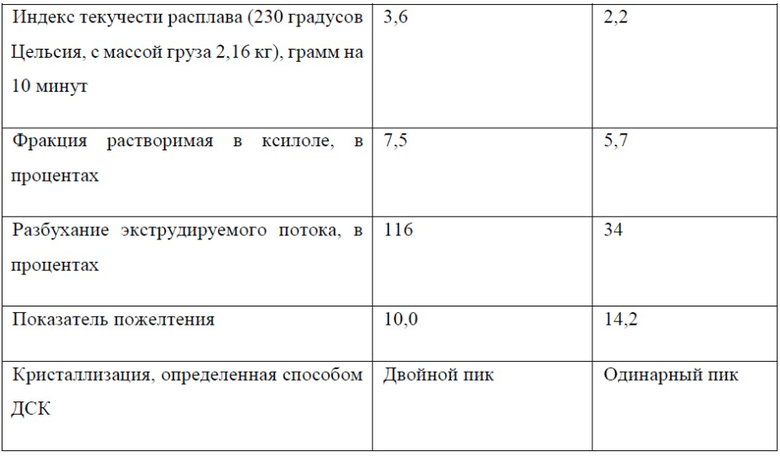

Для сравнительных примеров и примеров, содержащих некоторые варианты осуществления настоящего изобретения, подготавливался состав из различных соединений, а затем способом дифференциальной сканирующей калориметрии (DSC) осуществлялась оценка профиля кристаллизации соединения. Смешиваемые вещества в массовых процентах, приведены в Таблице II.

Таблица II

Следует понимать, что различные изменения, замены и варианты могут быть сделаны в настоящем документе, без отклонения от сущности и объема данного изобретения, как определено в прилагаемой формуле изобретения. Обычному специалисту, сведущему в определенной области техники, легко представить из описания технологические процессы, устройства, производства, составы веществ, средства, способы и стадии, существующие в настоящее время или разработанные позже, которые дают те же или сходные результаты, что и описанные здесь соответствующие варианты осуществления. Соответственно, прилагаемая формула изобретения предполагает включение в ее объем таких технологических процессов, машин, производств, составов веществ, средств, способов и стадий.

Изобретение относится к составам на основе полиолефина, применяемым в качестве клейких веществ, составов клейкого вещества клеевой прослойки для многослойных структур и присадок, улучшающих сочетаемость. Предложен состав на основе полиолефина, применяемый в качестве клейкого вещества, содержащий первый состав полимера, содержащий полимер этилена, привитый ангидридом малеиновой кислоты; и второй состав полимера, содержащий сополимер ударопрочного полипропилена, в котором полимер этилена, привитый ангидридом малеиновой кислоты, соединен ковалентной связью с сополимером ударопрочного полипропилена, а также многослойная структура, содержащая клейкое вещество клеевой прослойки, полимерный слой, слой подложки. Технический результат - получение полимерного состава, используемого в качестве клейкого вещества клеевой прослойки. 2 н. и 8 з.п. ф-лы, 4 ил., 2 табл., 5 пр.

1. Состав на основе полиолефина, применяемый в качестве клейкого вещества, содержащий:

(A) первый состав полимера, содержащий полимер этилена, привитый ангидридом малеиновой кислоты; и

(B) второй состав полимера, содержащий сополимер ударопрочного полипропилена,

в котором полимер этилена, привитый ангидридом малеиновой кислоты, соединен ковалентной связью с сополимером ударопрочного полипропилена.

2. Состав на основе полиолефина по п. 1, отличающийся тем, что полимер этилена представляет собой полиэтилен высокой плотности.

3. Состав на основе полиолефина по п. 1, отличающийся тем, что полимер этилена, привитый ангидридом малеиновой кислоты, представляет собой полиэтилен высокой плотности (ПЭВП), привитый ангидридом малеиновой кислоты.

4. Состав на основе полиолефина по п. 1, отличающийся тем, что полимер этилена, привитый ангидридом малеиновой кислоты, имеет:

(A) индекс текучести расплава, составляющий от 2,0 до 20,0 г на 10 минут; и

(B) плотность, составляющую от 0,930 до 0,980 г/см3.

5. Состав на основе полиолефина по п. 1, отличающийся тем, что сополимер ударопрочного полипропилена имеет:

(A) индекс текучести расплава, составляющий от 1,0 до 10,0 г на 10 минут;

(B) общее содержание этиленовых звеньев, составляющее от 5 до 30 мас.%, в расчете на общую массу сополимера ударопрочного полипропилена;

(C) общее содержание пропиленовых звеньев, составляющее от 70 до 95 мас.%, в расчете на общую массу сополимера ударопрочного полипропилена.

6. Состав на основе полиолефина по п. 1, дополнительно содержащий присадочные композиции с одной или несколькими присадками.

7. Состав на основе полиолефина по п. 1, имеющий:

(A) индекс текучести расплава, составляющий от 2,2 г на 10 минут;

(B) фракцию, растворимую в ксилоле, составляющую от 3,0 до 10,0 мас.%, в расчете на общую массу состава на основе полиолефина;

(C) скорость сдвига при угловой частоте 0,0398 рад/с, составляющую 673000 П;

(D) скорость сдвига при угловой частоте 100 рад/с, составляющую 5880 П;

(E) общее содержание этиленовых звеньев, составляющее от 40 до 70 мас.%, в расчете на общую массу состава на основе полиолефина; и

(F) общее содержание пропиленовых звеньев, составляющее от 30 до 60 мас.%, в расчете на общую массу состава на основе полиолефина.

8. Состав на основе полиолефина по п. 1, имеющий показатель пожелтения менее чем 35.

9. Состав на основе полиолефина по п. 1, содержащий менее чем 5 мас.% полиолефинов, имеющих молекулярную массу (Mw) менее чем 2000, в расчете на общую массу состава на основе полиолефина.

10. Многослойная структура, содержащая:

(A) клейкое вещество клеевой прослойки, включающее:

(i) состав на основе полиолефина, содержащий:

(a) первый состав полимера, содержащий полимер этилена, привитый ангидридом малеиновой кислоты; и

(b) второй состав полимера, содержащий сополимер ударопрочного полипропилена,

где полимер этилена, привитый ангидридом малеиновой кислоты, соединен ковалентной связью с сополимером ударопрочного полипропилена;

(B) полимерный слой, выбранный из полиэтилена, полипропилена, полиэтилентерефталата, полиамида, полиэтилена высокой плотности, полиэтилена низкой плотности, линейного полиэтилена низкой плотности; и

(C) слой подложки, выбранный из полиэтилена, полипропилена, полиэтилентерефталата, полиамида, полиэтилена высокой плотности, полиэтилена низкой плотности, линейного полиэтилена низкой плотности.

| US 20120329929 A1, 27.12.2012 | |||

| WO 2015142602 A1, 24.09.2015 | |||

| US 20030050401 A1, 13.03.2003 | |||

| КЛЕЕВАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2477299C2 |

| ПОЛИМЕРНЫЙ УПАКОВОЧНЫЙ СЛОЙ С УЛУЧШЕННЫМИ ХАРАКТЕРИСТИКАМИ ВЫСВОБОЖДЕНИЯ | 2004 |

|

RU2340459C2 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИЭТИЛЕНА | 0 |

|

SU192329A1 |

Авторы

Даты

2020-10-01—Публикация

2017-01-12—Подача