Изобретение относится к устройствам для изменения упругих характеристик мембран и может быть использовано в датчиках давления для измерения давления, разряжения, разности давлений жидкостных и газовых сред.

В настоящее время известны несколько конструкций датчиков давления, в которых предусмотрено регулирование упругой характеристики мембраны без полной разборки датчика.

Известен мембранный чувствительный элемент / А.С. 287368 SU, МПК 1 G01L 7/08, опубл. 19.11.1970, бюллетень №35 /, содержащий рабочую гофрированную мембрану, укрепленную на жестком основании, и выполненный в виде жесткой мембраны, имеющей, например, плоскую или гофрированную поверхность, профильный упор-лекало, снабженный регулировочным устройством, изменяющим положение профильного упора-лекала относительно поверхности рабочей мембраны, отличающийся тем, что, с целью получения заданной расчетной характеристики, регулировочное устройство выполнено в виде резьбового кольца, жестко скрепленного с бортом упора-лекала и навинчивающегося на основание рабочей мембраны.

Конструкция мембранного чувствительного элемента / А.С. 287368 SU / не позволяет регулировать упругую характеристику мембраны с заданной точностью, а также не позволяет увеличить нелинейность возрастающей упругой характеристики мембраны. Кроме того, конструкция мембранного чувствительного элемента / А.С. 287368 SU / не позволяет получить возрастающую характеристику, при имеющейся у мембраны в исходном состоянии линейной или затухающей характеристике.

Указанные недостатки можно объяснить следующим.

В конструкции мембранного чувствительного элемента / А.С. 287368 SU / конфигурация мембраны при регулировке остается неизменной, изменение характеристики происходит только за счет изменения положения профильного упора-лекала относительно мембраны. Кроме того, в конструкции отсутствует отсчетное устройство, с помощью которого можно было бы контролировать положение профильного упора-лекала относительно поверхности рабочей мембраны.

Известен датчик давления / А.С. 994939 SU, МПК 3 G01L 7/08, опубл. 07.02.1983, бюллетень №5 /, содержащий корпус, выполненный в виде днища и разъемной крышки, индуктивный преобразователь, плоскую мембрану, прижатую съемным фланцем и крепежными винтами к днищу корпуса, отличающийся тем, что, с целью увеличения собственной акустической частоты системы приемный канал - датчик за счет уменьшения объема подмембранного пространства и обеспечения возможности регулирования натяжения мембраны, съемный фланец выполнен разъемным и состоит из двух частей: прижимного фланца, имеющего кольцевой выступ прямоугольного сечения для соответствующей кольцевой впадины днища корпуса, и профилированного фланца, снабженного регулировочными винтами, треугольные выступы которого входят в соответствующие впадины днища корпуса.

Конструкция датчика давления / А.С. 994939 SU / позволяет производить регулировку характеристики мембраны благодаря ее натяжению. При натяжении мембраны ее жесткость повышается, в результате невозможно получить возрастающую характеристику, может быть получена только затухающая характеристика или увеличена нелинейность такой характеристики. Кроме того, мембрана зажата между треугольными выступами и впадинами на прижимном и регулировочном фланцах, а ее натяжение осуществляется ее деформированием при перемещении регулировочного фланца относительно прижимного фланца. Вследствие этого, интервал, в котором можно изменять натяжение мембраны невелик, так как в противном случае треугольные выступы (впадины), выполненные на прижимном и регулировочном фланцах, вызовут значительную деформацию мембраны в месте контакта, что приведет к разрыву мембраны.

Также в конструкции датчика давления / А.С. 994939 SU / сложно обеспечить равномерное натяжение мембраны, поскольку для этого необходимо поочередно заворачивать винты, соединяющие прижимной и регулировочный фланцы. Неравномерное натяжение мембраны отрицательно отражается на ее упругой характеристике. Указанные недостатки датчика давления / А.С. 994939 SU / не позволяют изменять упругую характеристику мембраны с заданной точностью в широких пределах.

Известен датчик давления / А.С. 537272 SU, МПК 2 G01L 7/08, опубл. 30.11.1976, бюллетень №44 /, содержащий мембрану, зажатую в корпусе по периферии двумя кольцами, отличающийся тем, что, с целью улучшения равномерности натяжения мембраны при сборке и эксплуатации, в нем каждое кольцо выполнено в виде тора, внешняя поверхность которого срезана по образующей конуса, обращенного вершиной в сторону, противоположную мембране.

Изменение упругой характеристики мембраны в конструкции датчика давления / А.С. 537272 SU / происходит за счет натяжения мембраны зажимными кольцами, в результате чего ее жесткость увеличивается и может быть получена только затухающая характеристика или нелинейность такой характеристики увеличена. Еще одним недостатком конструкции датчика давления / А.С. 537272 SU / является невозможность изменения упругой характеристики мембраны с заданной точностью. Это вызвано тем, что натяжение мембраны обеспечивается силами трения, возникающими в зоне контакта мембраны с зажимными кольцами. Силы трения появляются во время стягивания корпусных деталей датчика, в результате деформации зажимных колец и не могут быть проконтролированы во время стягивания корпусных деталей. Поэтому перед работой датчика необходимо проводить его дополнительное тестирование и трудоемкую подгонку характеристики мембраны под требуемую.

Известен мембранный узел / А.С. 1045021 SU, МПК 3 G01L 7/08, опубл. 30.09.1983, бюллетень №36 /, содержащий корпус с упругой мембраной и регулировочное устройство, отличающийся тем, что, с целью расширения диапазона регулирования путем изменения конфигурации мембраны в исходном состоянии, в него введено кольцо овальной формы с лыской, выполненной по всей длине окружности кольца, расположенное по периферии мембраны и установленное на корпусе овальной частью, а кольцо закреплено по поверхности лыски на упругой мембране и контактирует с регулировочным устройством.

Изменение упругой характеристики мембраны в конструкции мембранного узла / А.С. 1045021 SU / происходит за счет изменения кривизны упругой линии мембраны. Однако точно предсказать какой будет кривизна упругой линии мембраны нельзя, так как изменение ее кривизны зависит от жесткости мембраны, жесткости кольца, контактирующего с мембраной, положения точки контакта мембраны, резьбовой втулки и кольца с лыской, а эта точка при регулировке смещается. Таким образом, невозможно изменить упругую характеристику мембраны на нужную величину с заданной точностью. Так же, как и в конструкции датчика / А.С. 537272 SU /, для получения требуемой характеристики мембраны необходимо дополнительное трудоемкое тестирование и настройка мембранного узла.

Известен мембранный узел датчика давления / RU 2280242 C1, МПК 7 G01L 7/08, опубл. 20.07.2006, бюллетень №20 /, содержащий корпус, упругую плоскую или гофрированную мембрану, неподвижно закрепленную внутри корпуса и регулировочное устройство, отличающийся тем, что регулировочное устройство состоит из натяжного гофра мембраны, упругого распорного кольца, сухаря конической формы, микрометрического винта и отсчетного устройства, при этом натяжной гофр мембраны является ее краевым гофром (то есть гофром наиболее удаленным от центра мембраны) и имеет буртик, который служит для закрепления мембраны в корпусе, форма натяжного гофра обеспечивает плотный контакт поверхности распорного кольца, наиболее удаленной от его центральной оси, с поверхностью натяжного гофра, распорное кольцо выполнено разрезанным, при этом плоскость резания совпадает с одним из сечений распорного кольца, которое располагается перпендикулярно его продольной оси, кроме того, распорное кольцо имеет конический паз, причем ось конического паза расположена в плоскости резания и параллельна центральной оси распорного кольца, в конический паз распорного кольца входит сухарь конической формы, с которым взаимодействует, расположенный с ним соосно, микрометрический винт, поворотный фланец микрометрического винта находится снаружи корпуса мембранного узла датчика давления, также снаружи корпуса расположено отсчетное устройство, состоящее из круговой шкалы, неподвижно связанной с корпусом и риски, нанесенной на поверхность микрометрического винта, при этом положение риски относительно круговой шкалы позволяет контролировать угол поворота микрометрического винта.

Изменение жесткости мембраны в конструкции мембранного узла датчика давления /cRU 2280242 C1 / осуществляется вращением микрометрического винта, вызывающем поступательное движение сухаря в коническом пазу распорного кольца, за счет чего диаметр распорного кольца увеличивается, натяжной гофр мембраны сжимается и происходит натяжение мембраны.

Недостатком конструкции мембранного узла датчика давления / RU 2280242 C1 / является то, что регулирование жесткости мембраны осуществляется путем ее натяжения, при котором жесткость мембраны увеличивается. Это не позволяет получить возрастающую упругую характеристику при имеющейся у мембраны в исходном состоянии линейной или затухающей характеристике, а также не позволяет увеличить нелинейность возрастающей упругой характеристики мембраны.

Задачей изобретения является получение мембранного узла датчика давления с возможностью контроля и регулирования возрастающей упругой характеристики мембраны.

Технический результат изобретения заключается в контролируемом уменьшении жесткости мембраны без разборки мембранного узла датчика давления.

Поставленный технический результат изобретения достигается при выполнении мембранного узла датчика давления, состоящего из корпуса, упругой гофрированной мембраны, неподвижно закрепленной внутри корпуса, и регулировочного устройства. Регулировочное устройство состоит из сжимного гофра мембраны, нажимной плиты, микрометрического винта и отсчетного устройства, снабженного храповым механизмом. Сжимной гофр мембраны является гофром, наиболее удаленным от ее центра, имеет буртик, который служит для закрепления мембраны в корпусе, краевые участки сжимного гофра опираются на корпус. В плотный контакт с вершиной сжимного гофра входит нажимная плита, расположенная соосно с мембраной, с нажимной плитой взаимодействует микрометрический винт. Поворотный фланец микрометрического винта находится снаружи корпуса мембранного узла датчика давления, также снаружи корпуса расположено отсчетное устройство, позволяющее контролировать угол поворота микрометрического винта и снабженное храповым механизмом, который дает возможность фиксировать угол поворота микрометрического винта.

Поставленный технический результат также может быть достигнут в варианте исполнения мембранного узла датчика давления, в котором в корпусе мембранного узла выполнено отверстие, соединяющее полость под сжимным гофром мембраны с одной из рабочих полостей мембранного узла, а также в варианте исполнения, в котором часть мембраны между сжимным гофром и центральной гофрированной частью мембраны выполнена плоской и расположена с зазором между нижней частью корпуса и упорным кольцом, неподвижно закрепленным на направляющих штифтах, которые жестко соединены с верхней частью корпуса и по которым может поступательно перемещаться нажимная плита.

Поставленный технический результат также достигается в варианте исполнения мембранного узла, в котором сжимной гофр мембраны выполнен отдельно от мембраны, имеет толщину отличную от толщины мембраны, и соединен с мембраной при помощи пайки или сварки.

Поставленный технический результат также достигается в варианте исполнения мембранного узла, в котором сжимной гофр мембраны выполнен отдельно от мембраны из материала с упругими и прочностными характеристиками, отличными от упругих и прочностных характеристик материала мембраны, и соединен с мембраной при помощи пайки или сварки.

Между техническим результатом изобретения и его существенными признаками существует следующая причинно-следственная связь.

Известно, / Андреева Л.Е. Упругие элементы приборов. - 2 изд., перераб. и доп. - М.: Машиностроение, 1981. - с. 177 - 178 / что, гофрированные мембраны очень чувствительны к предварительному натяжению, при этом если сжать мембрану в начальной плоскости (то есть в плоскости, равноотстоящей от вершин и впадин гофров мембраны), то ее жесткость уменьшается. Вследствие этого упругая характеристика мембраны может стать возрастающей (если в исходном состоянии мембраны она была линейной или затухающей), или нелинейность возрастающей характеристики будет увеличена (если в исходном состоянии мембрана обладала возрастающей характеристикой).

В предлагаемом мембранном узле датчика давления, уменьшение жесткости мембраны осуществляется следующим образом.

Вращение микрометрического винта приводит к поступательному перемещению нажимной плиты, которая входит в плотный контакт с вершиной сжимного гофра. Вследствие перемещения нажимной плиты сжимной гофр мембраны упруго деформируется, его высота уменьшается, точки опирания сжимного гофра на корпус мембранного узла на краевом участке гофра, ближайшем к центральной части мембраны перемещаются по радиусу к центру мембраны. В результате в мембране появляются сжимающие усилия - происходит сжатие мембраны в начальной плоскости, что и приводит к уменьшению ее жесткости.

Таким образом, уменьшение жесткости мембраны прямо зависит от угла поворота микрометрического винта, который можно контролировать по отсчетному устройству, расположенному снаружи на корпусе мембранного узла. Повороту микрометрического винта противодействуют силы упругого деформирования сжимного гофра и мембраны в целом, поэтому угол поворота микрометрического винта фиксируется при помощи храпового механизма, который входит в состав отсчетного устройства.

Метрологические характеристики мембраны могут быть запроектированы более точно в варианте исполнения мембранного узла, в котором в корпусе мембранного узла выполнено отверстие, соединяющее полость под сжимным гофром мембраны с одной из рабочих полостей мембранного узла, а также в варианте исполнения, в котором часть мембраны между сжимным гофром и центральной гофрированной частью мембраны выполнена плоской и расположена с зазором между нижней частью корпуса и упорным кольцом, неподвижно закрепленным на направляющих штифтах, которые жестко соединены с верхней частью корпуса и по которым может поступательно перемещаться нажимная плита.

Исполнение мембранного узла по варианту, в котором сжимной гофр мембраны выполнен отдельно от мембраны, имеет толщину отличную от толщины мембраны и соединен с мембраной при помощи пайки или сварки, позволяет подобрать оптимальную величину усилия со стороны нажимной плиты (а значит и величину момента, приложенного к поворотному фланцу микрометрического винта), которая необходима для упругой деформации сжимного гофра и появления сжимающих усилий в мембране.

Также величина усилия, приложенного к сжимному гофру со стороны нажимной плиты, может быть изменена при исполнении мембранного узла по варианту, в котором сжимной гофр мембраны выполнен отдельно от мембраны из материала с упругими и прочностными характеристиками, отличными от упругих и прочностных характеристик материала мембраны, и соединен с мембраной при помощи пайки или сварки.

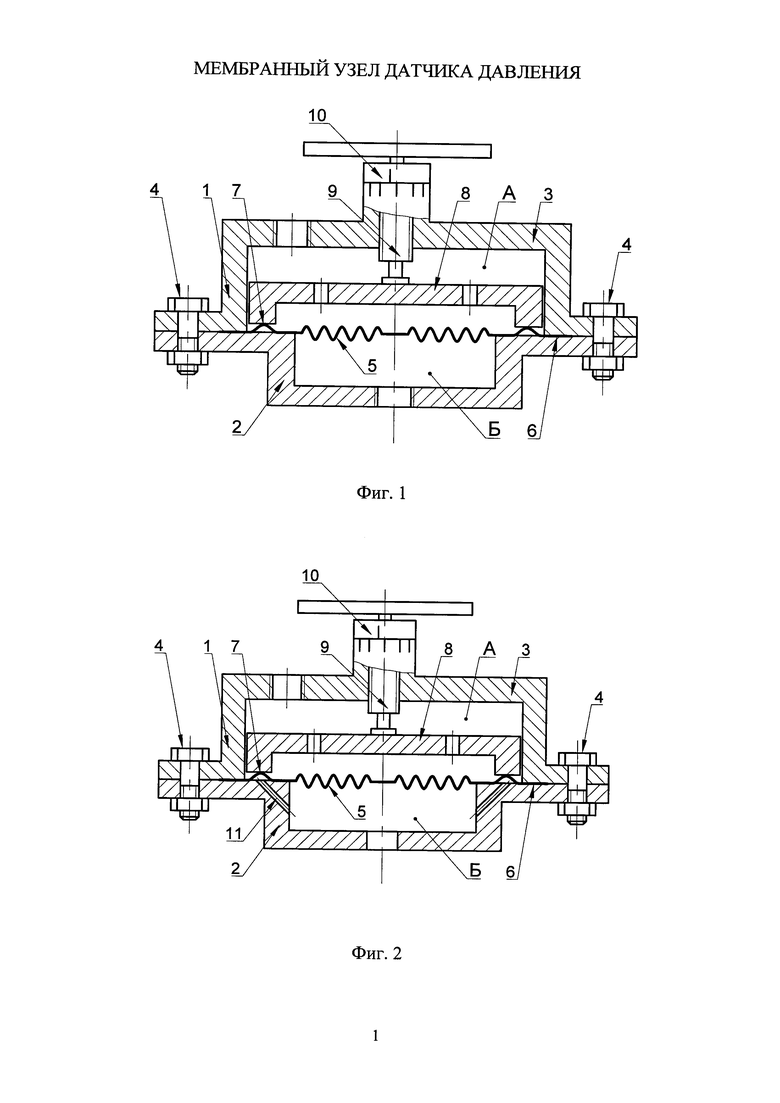

На фиг. 1 показано сечение мембранного узла датчика давления.

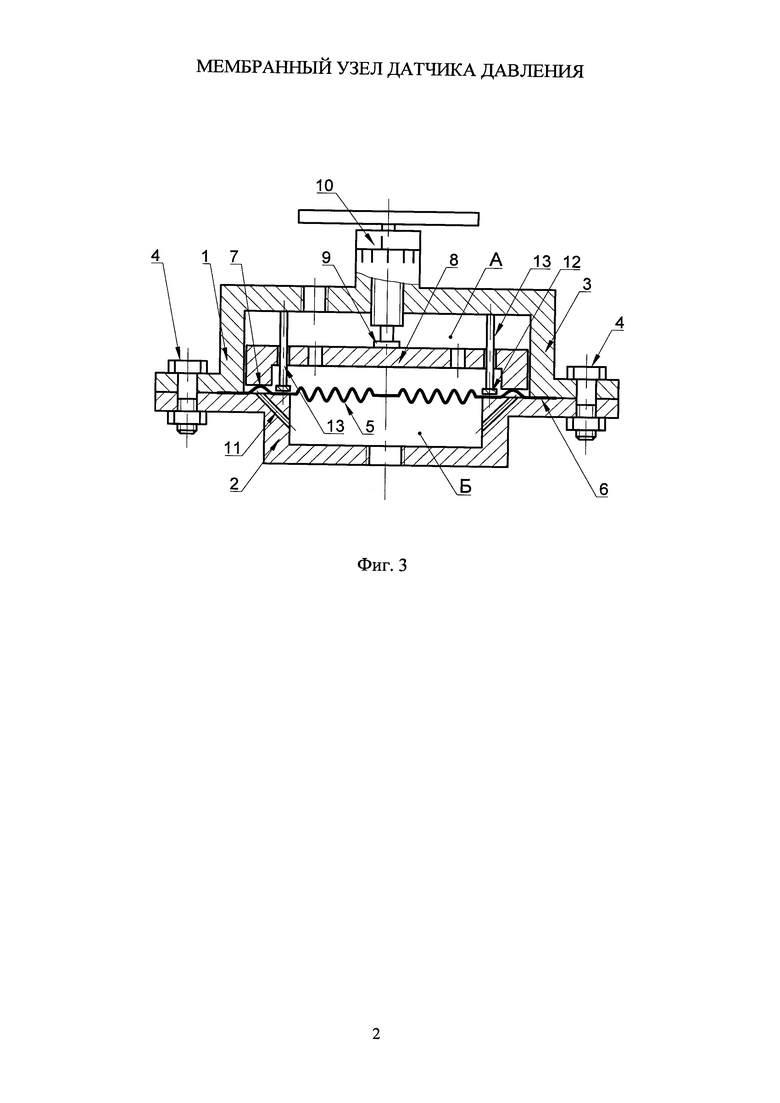

На фиг. 2 в сечении показан вариант исполнения мембранного узла, в котором в корпусе мембранного узла выполнено отверстие, соединяющее полость под сжимным гофром мембраны с одной из рабочих полостей мембранного узла.

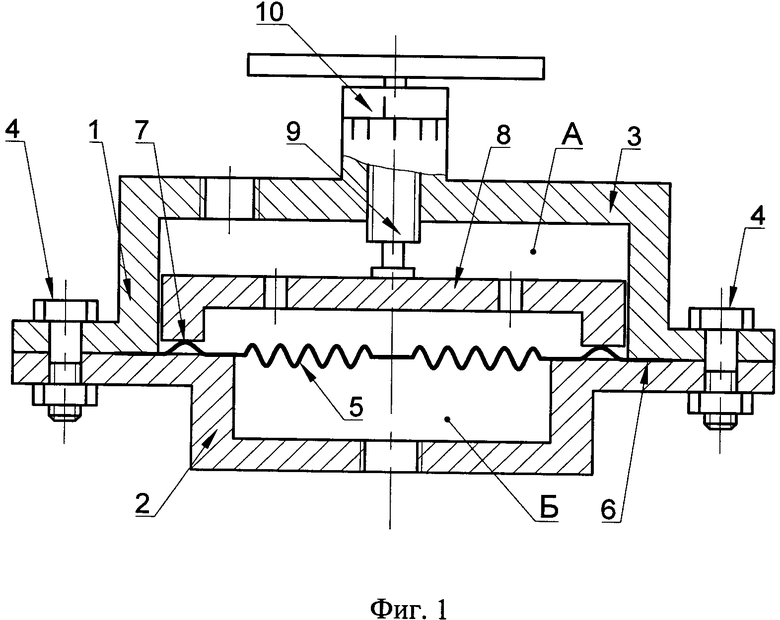

На фиг. 3 в сечении показан вариант исполнения мембранного узла, в котором часть мембраны между сжимным гофром и центральной гофрированной частью мембраны выполнена плоской и расположена с зазором между нижней частью корпуса и упорным кольцом, неподвижно закрепленным на направляющих штифтах, которые жестко соединены с верхней частью корпуса и по которым может поступательно перемещаться нажимная плита.

Мембранный узел датчика давления состоит из корпуса 1, образованного нижней частью корпуса 2 и верхней частью корпуса 3. Нижняя часть корпуса 2 и верхняя часть корпуса 3 соединены болтами 4. Внутри корпуса 1 установлена гофрированная мембрана 5, ее неподвижная фиксация внутри корпуса обеспечивается зажимом буртика 6 между нижней 2 и верхней 3 частями корпуса 1. Мембрана 5, установленная внутри корпуса 1, разделяет внутреннее пространство мембранного узла на две рабочие полости - полость А и полость Б, в которых создаются соответственно давления pА и pБ.

Мембранный узел датчика давления содержит регулировочное устройство, которое состоит из сжимного гофра 7 мембраны 5, нажимной плиты 8, расположенной соосно с мембраной 5, микрометрического винта 9 и отсчетного устройства 10, снабженного храповым механизмом (на приведенных фигурах не показан). Микрометрический винт 9 взаимодействует с нажимной плитой 8, которая входит в плотный контакт с вершиной сжимного гофра 7.

Мембранный узел датчика давления может быть выполнен по варианту, в котором в его корпусе 1 выполнено отверстие 11, соединяющее полость под сжимным гофром 7 с рабочей полостью Б.

Мембранный узел датчика давления также может быть выполнен по варианту, в котором часть мембраны между сжимным гофром 7 и центральной гофрированной частью мембраны выполнена плоской и расположена с зазором между нижней частью 2 корпуса 1 и упорным кольцом 12, неподвижно закрепленным на направляющих штифтах 13, которые жестко соединены с верхней частью 3 корпуса 1 и по которым может поступательно перемещаться нажимная плита 8. Мембранный узел датчика давления работает следующим образом. Перед созданием в рабочих полостях А и Б разности давлений осуществляют вращение микрометрического винта 9, контролируя его угол поворота по отсчетному устройству 10, с одновременной фиксацией угла поворота при помощи храпового механизма, входящего в состав отсчетного устройства 10. Вращение микрометрического винта 9 вызывает поступательное перемещение нажимной плиты 8, которая входит в плотный контакт с вершиной сжимного гофра 7, приводит к его деформации и уменьшению его высоты. В результате деформации сжимного гофра 7 мембрана 5 сжимается, а ее жесткость уменьшается. Так как деформация сжимного гофра 7 прямо связана с углом поворота микрометрического винта 9, то изменение жесткости мембраны 5 можно контролировать по отсчетному устройству 10.

После изменения жесткости мембраны 5 в рабочих полостях А и Б создают давления pА и pБ, разность которых обеспечивает прогиб мембраны. Величина прогиба мембраны может быть передана на кинематическую систему прибора или снята при помощи емкостных, индуктивных, тензометрических датчиков и преобразована в выходной сигнал, соответствующий разности давлений Δp=pА-pБ.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕМБРАННЫЙ УЗЕЛ ДАТЧИКА ДАВЛЕНИЯ | 2005 |

|

RU2280242C1 |

| ДАТЧИК ПЛОТНОСТИ | 2006 |

|

RU2330251C1 |

| ДАТЧИК ДАВЛЕНИЯ | 2000 |

|

RU2240521C2 |

| ДАТЧИК ДАВЛЕНИЯ | 2010 |

|

RU2430344C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1996 |

|

RU2098783C1 |

| Регулятор вакуума | 1990 |

|

SU1757542A1 |

| МЕМБРАННЫЙ НАСОС С МУСКУЛЬНЫМ ПРИВОДОМ | 1992 |

|

RU2035618C1 |

| ГОФРИРОВАННАЯ ОБОЛОЧКА | 2000 |

|

RU2200807C2 |

| Чувствительный элемент | 1978 |

|

SU887953A1 |

| Соединительный узел вала роторабуРОВОгО CTAHKA | 1979 |

|

SU846707A1 |

Изобретение относится к устройствам для изменения упругих характеристик мембран и может быть использовано в датчиках давления. Мембранный узел датчика давления состоит из корпуса, упругой гофрированной мембраны, неподвижно закрепленной внутри корпуса и регулировочного устройства. Регулировочное устройство содержит сжимной гофр мембраны, нажимную плиту, микрометрический винт и отсчетное устройство с храповым механизмом. Изменение жесткости мембраны производится вращением микрометрического винта, вызывающем поступательное перемещение нажимной плиты, в результате чего высота сжимного гофра уменьшается, мембрана сжимается, а ее жесткость уменьшается. Угол поворота микрометрического винта контролируется по отсчетному устройству, расположенному на корпусе мембранного узла и может быть зафиксирован при помощи храпового механизма. Технический результат изобретения заключается в контролируемом уменьшении жесткости мембраны и изменении ее упругой характеристики без разборки мембранного узла датчика давления. 4 з.п. ф-лы, 3 ил.

1. Мембранный узел датчика давления, содержащий корпус, упругую гофрированную мембрану, неподвижно закрепленную внутри корпуса, и регулировочное устройство, отличающийся тем, что регулировочное устройство состоит из сжимного гофра мембраны, нажимной плиты, микрометрического винта и отсчетного устройства, снабженного храповым механизмом, при этом сжимной гофр мембраны является гофром, наиболее удаленным от ее центра, имеет буртик, который служит для закрепления мембраны в корпусе, краевые участки сжимного гофра опираются на корпус, в плотный контакт с вершиной сжимного гофра входит нажимная плита, расположенная соосно с мембраной, с нажимной плитой взаимодействует микрометрический винт; поворотный фланец микрометрического винта находится снаружи корпуса мембранного узла датчика давления, также снаружи корпуса расположено отсчетное устройство, снабженное храповым механизмом, позволяющее контролировать и фиксировать угол поворота микрометрического винта.

2. Мембранный узел датчика давления по п. 1, отличающийся тем, что в его корпусе выполнено отверстие, соединяющее полость под сжимным гофром мембраны с одной из рабочих полостей мембранного узла.

3. Мембранный узел датчика давления по п. 1, отличающийся тем, что часть мембраны между сжимным гофром и центральной гофрированной частью мембраны выполнена плоской и расположена с зазором между нижней частью корпуса и упорным кольцом, неподвижно закрепленным на направляющих штифтах, которые жестко соединены с верхней частью корпуса и по которым имеет возможность поступательно перемещаться нажимная плита.

4. Мембранный узел датчика давления по п. 1, отличающийся тем, что сжимной гофр мембраны выполнен отдельно, имеет толщину, отличную от толщины мембраны, и соединен с мембраной при помощи пайки или сварки.

5. Мембранный узел датчика давления по п. 1, отличающийся тем, что сжимной гофр мембраны выполнен отдельно из материала с упругими и прочностными характеристиками, отличными от упругих и прочностных характеристик материала мембраны, и соединен с мембраной при помощи пайки или сварки.

| Отсчетное устройство к измерительным приборам, например микрометрам | 1969 |

|

SU318328A1 |

| ХРАПОВОЙ МЕХАНИЗМ СВОБОДНОГО ХОДА | 2010 |

|

RU2439389C1 |

| МЕМБРАННЫЙ ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ | 0 |

|

SU287368A1 |

| ДАТЧИК ДАВЛЕНИЯ | 2007 |

|

RU2377515C2 |

| CN 10295630 A, 21.01.2015 | |||

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

Авторы

Даты

2020-10-02—Публикация

2018-05-28—Подача