Настоящая заявка выделена из заявки № 2014116454 на выдачу патента РФ на изобретение, поданной 08.10.2012, с испрашиванием приоритета по дате подачи заявки PCT/EP2011/067451, поданной 06.10.2011.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящие изобретения относятся к цельным жестким бритвенным лезвиям, бритвенным картриджам, имеющим такие лезвия, и способам их изготовления.

УРОВЕНЬ ТЕХНИКИ И РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Предпосылки создания первого изобретения

В частности, первое изобретение относится к режущим элементам цельных жестких лезвий.

Механическую бритву для влажного бритья обычно оснащают картриджем, в который вставляют один или несколько режущих элементов.

С недавних пор принято применять режущие элементы с практически L-образным поперечным сечением, имеющие часть с режущей кромкой и основную часть, расположенные под углом друг к другу при рассмотрении в поперечном разрезе, проходящем поперек направлению длины режущих элементов.

Примером коммерчески успешного продукта такого рода является продукт, описанный в документе WO 2007/147 420. Такие режущие элементы также называют «поддерживаемыми лезвиями», поскольку так называемая «режущая часть», имеющая режущую кромку, прикреплена к плоскому участку другой части, называемой «опорной частью» и имеющей L-образное поперечное сечение. В документе WO 2007/147 420 также описано такое поддерживаемое лезвие.

Однако описанный узел, состоящий из этих двух частей, имеет следующие недостатки: на практике с этими двумя разными частями трудно производить манипуляции; технически сложно обрабатывать такие миниатюрные части на производственном оборудовании, работающем при скоростях, требуемых для удовлетворения спроса на такую продукцию; сложно обеспечить точность сборки данного узла при таких рабочих скоростях; и, кроме того, эти узлы могут подвергаться коррозии в местах крепления, что уменьшит ожидаемый срок службы всего продукта.

Таким образом, были предприняты попытки заменить эти так называемые «поддерживаемые лезвия» на цельные изогнутые лезвия. Пример осуществления этой попытки описан в документе US 2007/234 577. Следует отметить, что разработка такого цельного лезвия является очень сложной задачей. Действительно, при изготовлении поддерживаемых лезвий имеется возможность сделать конструкцию опорной части наиболее подходящей для выполнения возложенной на эту часть одной функции, то есть придать ее поперечному сечению необходимую L-образную форму, и отдельно сделать конструкцию режущей части наиболее подходящей для выполнения возложенной на эту часть другой функции, то есть обеспечить оптимальное качество бритья. Однако что касается изготовления цельных изогнутых лезвий, то необходимо, чтобы продукт обладал превосходными эксплуатационными качествами в комплексе, то есть имел оптимальную пластичность и отличное качество бритья, будучи при этом технологичным и экономически целесообразным.

В документе US 2007/234 577 предлагается использовать материал, содержащий приблизительно 0,35—0,43 % углерода, приблизительно 0,90—1,35 % молибдена, приблизительно 0,40—0,90 % марганца, приблизительно 13—14 % хрома, не более чем приблизительно 0,030 % фосфора, приблизительно 0,20—0,55 % кремния и не более чем 0,025 % серы. Однако эти характеристики определяют не более 18 % всего состава материала. В соответствии с одним примером в документе US 2007/234 577 рекомендуется использовать нержавеющую сталь с массовым содержанием углерода приблизительно 0,4 %, а также прочие компоненты. Однако в документе US 2007/234 577 предлагается производить локальную термическую обработку для увеличения пластичности изгибаемой части лезвия, а этот дополнительный этап трудноосуществим в промышленном масштабе.

В документе US 2007/124 939 описан другой пример осуществления вышеуказанной попытки. Однако в этом документе указан самый общий класс сталей для бритвенных лезвий с очень широким диапазоном содержания углерода: 0,50—1,25 %. Соответственно, характеристики этих материалов будут варьироваться в очень широком диапазоне.

Целью настоящего изобретения, в частности, является преодоление указанных недостатков.

Краткое описание первого изобретения

В процессе достижения этой цели было неожиданно установлено, что бритвенное лезвие из мартенситной нержавеющей стали с более высоким содержанием углерода оптимально отвечает ужесточающимся требованиям рыночной ниши в отношении пластичности изогнутой части и прочности кромки лезвия, оставаясь при этом технологичным и удовлетворяя всем остальным перечисленным требованиям.

В частности, предложено цельное жесткое бритвенное лезвие, тело которого имеет:

- часть с режущей кромкой, проходящую рядом в своей плоскости и имеющую режущую кромку с одного конца,

- основную часть, проходящую в своей плоскости,

- изогнутую часть, расположенную между указанной частью с режущей кромкой и указанной основной частью,

причем указанное тело выполнено из мартенситной нержавеющей стали, состоящей в основном из железа с массовым содержанием углерода 0,62—0,75 %.

В одном из частных вариантов осуществления лезвие дополнительно имеет по меньшей мере один из следующих компонентов:

- хром с массовым содержанием 12,7—13,7 %,

- марганец с массовым содержанием 0,45—0,75 %,

- кремний с массовым содержанием 0,20—0,50 %.

В одном из частных вариантов осуществления лезвие содержит не более чем следы молибдена.

В одном из частных вариантов осуществления лезвие дополнительно характеризуется по меньшей мере одним из следующих геометрических параметров:

- внутренний угол, измеренный между плоскостью указанной части с режущей кромкой и плоскостью указанной основной части, лежит в диапазоне 95—140°, предпочтительно 108—112°,

- указанное лезвие имеет внутреннюю поверхность и противоположную ей наружную поверхность, причем обе поверхности не гофрированные,

- указанное лезвие имеет внутреннюю поверхность и противоположную ей наружную поверхность, причем указанное лезвие простирается от первой боковой стороны до второй боковой стороны вдоль продольной оси, а радиус кривизны указанной изогнутой части, рассматриваемой в поперечном разрезе, составляет больше 0,4 мм, предпочтительно лежит в диапазоне 0,5—1,0 мм,

- указанное лезвие имеет внутреннюю поверхность и противоположную ей наружную поверхность, причем толщина лезвия, измеренная между этими поверхностями, лежит в диапазоне 0,07—0,12 мм, предпочтительно 0,095—0,105 мм.

В одном из частных вариантов осуществления указанная режущая кромка дополнительно имеет сходящиеся друг к другу поверхности, пересекающиеся по концевому ребру под внутренним углом, лежащим в диапазоне 10—30°.

В одном из частных вариантов осуществления указанная режущая кромка указанного тела дополнительно имеет упрочняющее покрытие и смазочное покрытие.

Предпосылки создания второго изобретения

Второе изобретение относится к бритвенным картриджам с подвижными цельными жесткими бритвенными лезвиями.

Механическую бритву для влажного бритья обычно оснащают картриджем, в который вставляют один или несколько режущих элементов. Режущие элементы устанавливают с возможностью перемещения (в основном поступательного) внутри картриджа при бритье.

С недавних пор принято применять режущие элементы с практически L-образным поперечным сечением, имеющие часть с режущей кромкой и основную часть, расположенные под углом друг к другу при рассмотрении в поперечном разрезе, проходящем поперек направлению длины режущих элементов.

Примером коммерчески успешного продукта такого рода является продукт, описанный в документе WO 2007/147 420. Такие лезвия также называют «поддерживаемыми лезвиями», поскольку так называемая «режущая часть», имеющая режущую кромку, прикреплена к плоскому участку другой части, называемой «опорной частью» и имеющей L-образное поперечное сечение.

В частности, указанная основная часть ориентирована вдоль своей оси, определяющей направление движения режущих элементов в картридже.

Однако описанный узел, состоящий из этих двух частей, имеет следующие недостатки: на практике с этими двумя разными частями трудно производить манипуляции; технически сложно обрабатывать такие миниатюрные части на производственном оборудовании, работающем при скоростях, требуемых для удовлетворения спроса на такую продукцию; сложно обеспечить точность сборки данного узла при таких рабочих скоростях; и, кроме того, эти узлы могут подвергаться коррозии в местах крепления, что уменьшит ожидаемый срок службы всего продукта.

Таким образом, были предприняты попытки заменить эти так называемые «поддерживаемые лезвия» на цельные изогнутые лезвия. Хотя в некоторых патентных документах приведены чертежи бритвенных картриджей с цельными подвижными изогнутыми лезвиями, полагается, что до сих пор не существует ни одного коммерческого продукта, обладающего такими признаками. Возможно, это обусловлено сложностью изготовления такого продукта. Действительно, такие чертежи, содержатся, например в патентной заявке US 4 621 424, поданной еще в 1984 году.

Недостаток продукта, изготовленного в соответствии с вышеуказанным чертежом, будет состоять в том, что во время бритья лезвие может не оставаться достаточно прямым и может начать изгибаться, в результате чего качество бритья ухудшится, и/или на лезвии могут образоваться микротрещины, в результате чего оно может подвергаться коррозии. В 1990 г. в документе US 5 010 646 было предложен способ устранения этих недостатков путем нанесения на лезвие гофрировки. Однако изготавливать данный продукт, вероятно, было затруднительно, а эффект, оказываемый на качество бритья, представлялся сомнительным, вследствие чего исследования в отношении таких продуктов в дальнейшем продолжены не были.

Целью настоящего изобретения, в частности, является создание картриджа с цельными изогнутыми лезвиями.

Краткое описание второго изобретения

Для достижения этой цели предложен бритвенный картридж, содержащий:

- корпус, имеющий верхнюю поверхность, имеющую проем для бритья, и противоположную ей ограничительную поверхность, причем указанный корпус дополнительно содержит по меньшей мере одну направляющую,

- одно или несколько цельных жестких бритвенных лезвий, каждое из которых свободно установлено в указанном корпусе и имеет:

• часть с режущей кромкой, проходящую вдоль своей оси и имеющую режущую кромку, доступную через указанный проем для бритья,

• направленную часть, проходящую вдоль своей оси, и

• изогнутую часть, расположенную между указанной частью с режущей кромкой и указанной направленной частью,

причем размер изгиба, представляющий собой расстояние от указанной режущей кромки до указанной оси направленной части, лежит в диапазоне 1,1—1,8 мм,

причем указанная направленная часть взаимодействует с указанной направляющей так, что каждое лезвие по отдельности имеет возможность поступательного перемещения относительно указанного корпуса вдоль направления скольжения параллельно указанной оси направленной части под действием сил, возникающих при бритье и прикладываемых к указанному лезвию.

Было установлено, что вышеуказанный параметр является ключевым фактором, влияющим на качество бритья такого бритвенного картриджа. Удерживая этот параметр в определенных пределах, можно улучшить качество бритья. Действительно, бритвенные картриджи, у лезвий которых этот размер превышает 1,8 мм, должны иметь бóльшие размеры для обеспечения достаточной промываемости. Кроме того, может ухудшиться контроль отклонения лезвия.

Лезвия, у которых этот размер меньше 1,1 мм, труднее использовать по назначению и собирать. Кроме того, резко возрастает вероятность повреждения режущей кромки лезвия в процессе изготовления. Вдобавок, в картриджах с подвижными лезвиями усложняется процесс контроля силы упругости пружины, прикладываемой боковыми пружинными рычагами.

В одном из частных вариантов осуществления указанный корпус дополнительно содержит по меньшей мере один смещающий механизм, причем указанная часть с режущей кромкой имеет верхнюю поверхность, причем указанный смещающий механизм взаимодействует с указанным лезвием для смещения этого лезвия, пока указанная верхняя поверхность части с режущей кромкой не примкнет к указанной ограничительной поверхности указанного корпуса, противодействуя указанным силам, возникающим при бритье.

В одном из частных вариантов осуществления указанный корпус имеет две боковые стороны, причем указанный смещающий механизм содержит эластичную опору с каждой из боковых сторон, при этом каждая эластичная опора имеет контактную часть, соприкасающуюся с указанным лезвием, причем расстояние между этими двумя контактными частями лежит в диапазоне 22—30 мм, предпочтительно 25—27 мм.

В одном из частных вариантов осуществления каждое лезвие сделано из мартенситной нержавеющей стали.

В одном из частных вариантов осуществления указанное лезвие дополнительно характеризуется по меньшей мере одним из следующих геометрических параметров:

- внутренний угол, измеренный между осью указанной части с режущей кромкой и осью указанной основной части, лежит в диапазоне 95—140°, предпочтительно 108—112°,

- указанное лезвие имеет внутреннюю поверхность и противоположную ей наружную поверхность, причем обе поверхности не гофрированные,

- указанное лезвие имеет внутреннюю поверхность и противоположную ей наружную поверхность, причем указанное лезвие простирается от первой боковой стороны до второй боковой стороны вдоль продольной оси, а радиус кривизны указанной изогнутой части, рассматриваемой в поперечном разрезе, составляет больше 0,4 мм, предпочтительно лежит в диапазоне 0,5—1,0 мм,

- указанное лезвие имеет внутреннюю поверхность и противоположную ей наружную поверхность, причем толщина лезвия, измеренная между этими поверхностями, лежит в диапазоне 0,07—0,12 мм, предпочтительно 0,095—0,105 мм,

- протяженность указанной части с режущей кромкой, измеренная вдоль своей оси, лежит в диапазоне 0,4—1,0 мм, предпочтительно 0,81—0,85 мм.

В одном из частных вариантов осуществления на указанной верхней поверхности имеется защитная планка, расположенная перед указанным по меньшей мере одним лезвием, и чехол, расположенный за указанным по меньшей мере одним лезвием, причем указанная защитная планка и указанный чехол задают плоскость бритья, и причем угол между указанной плоскостью бритья и осью указанной направленной части лежит в диапазоне 85—95°.

В одном из частных вариантов осуществления размер указанного изгиба лежит в диапазоне 1,3—1,4 мм.

Настоящее изобретение также может относиться к бритвенному картриджу, содержащему:

- корпус, имеющий верхнюю поверхность, имеющую проем для бритья, и противоположную ей ограничительную поверхность, причем указанный корпус дополнительно содержит две боковые стороны, в каждой из которых имеются по меньшей мере один паз и по меньшей мере одна смещающая опора,

- по меньшей мере одно лезвие по любому из вариантов осуществления первого изобретения, свободно установленное в указанном корпусе,

причем указанная основная часть взаимодействует с указанным пазом так, что каждое лезвие по отдельности может поступательно перемещаться относительно указанного корпуса вдоль направления скольжения под действием сил, возникающих при бритье и прикладываемых к указанному лезвию во время бритья,

причем указанный смещающий механизм взаимодействует с указанным лезвием для смещения этого лезвия, пока указанная часть с режущей кромкой не примкнет к указанной ограничительной поверхности указанного корпуса, противодействуя указанным силам, возникающим при бритье.

Предпосылки создания третьего изобретения

В частности, третье изобретение относится к цельным жестким бритвенным лезвиям.

Механическую бритву для влажного бритья обычно оснащают картриджем, в который вставляются один или несколько режущих элементов.

С недавних пор принято применять режущие элементы с практически L-образным поперечным сечением, имеющие часть с режущей кромкой и основную часть, расположенные под углом друг к другу при рассмотрении в поперечном разрезе, проходящем поперек направлению длины режущего элемента.

Примером коммерчески успешного продукта такого рода является продукт, описанный в документе WO 2007/147 420. Такие режущие элементы также называют «поддерживаемыми лезвиями», поскольку так называемая «режущая часть», имеющая режущую кромку, прикреплена к плоскому участку другой части, называемой «опорной частью» и имеющей L-образное поперечное сечение.

Однако описанный узел, состоящий из этих двух частей, имеет следующие недостатки: на практике с этими двумя разными частями трудно производить манипуляции; технически сложно обрабатывать такие миниатюрные части на производственном оборудовании, работающем при скоростях, требуемых для удовлетворения спроса на такую продукцию; сложно обеспечить точность сборки данного узла при таких рабочих скоростях; и, кроме того, эти узлы могут подвергаться коррозии в местах крепления, что уменьшит ожидаемый срок службы всего продукта.

Таким образом, были предприняты попытки заменить эти так называемые «поддерживаемые лезвия» на цельные изогнутые лезвия. Пример осуществления этой попытки описан в документе US 2007/234 577. Следует отметить, что разработка такого цельного лезвия является очень сложной задачей. Действительно, при изготовлении поддерживаемых лезвий имеется возможность сделать конструкцию опорной части наиболее подходящей для выполнения возложенной на эту часть одной функции, то есть придать ее поперечному сечению необходимую L-образную форму, и отдельно сделать конструкцию режущей части наиболее подходящей для выполнения возложенной на эту часть другой функции, то есть обеспечить оптимальное срезание волос. Однако что касается изготовления цельных изогнутых лезвий, то необходимо, чтобы продукт обладал превосходными эксплуатационными качествами в комплексе, то есть имел оптимальную пластичность и отличное качество бритья, будучи при этом технологичным и экономически целесообразным.

В документе US 2007/234 577 предлагается использовать очень короткую изогнутую часть. В частности, в этом документе сказано, что радиус R кривизны внутренней поверхности указанной изогнутой части не должен превышать 0,45 мм.

Как сказано в более позднем документе WO 2011/06760 за авторством того же заявителя, соответствие заданным параметрам и точность предельного изгиба лезвий ограничивается жесткими требованиями к материалу кромок лезвия. В документе WO 2011/06760 сказано, что угол изгиба должен быть уменьшен, как показано на чертежах, до угла с радиусом кривизны, близким к нулю.

Однако считается, что уменьшение радиуса кривизны может привести к нежелательному образованию трещин в процессе изготовления, чего следует избегать, так как эти трещины могут стать причиной возникновения постоянной деформации при бритье, что ухудшит качество бритья или будет способствовать коррозии.

Целью настоящего изобретения, в частности, является преодоление указанных недостатков.

Краткое описание третьего изобретения

Для достижения этой цели предложено цельное жесткое бритвенное лезвие, сделанное из мартенситной нержавеющей стали и имеющее в поперечном разрезе:

- часть с режущей кромкой, проходящую вдоль своей оси и имеющую режущую кромку с одного конца,

- основную часть, проходящую вдоль своей оси,

- изогнутую часть, расположенную между указанной частью с режущей кромкой и указанной основной частью, причем

указанное лезвие имеет вогнутую поверхность и противоположную ей выпуклую поверхность, и причем

средний радиус кривизны указанной изогнутой части у ее вогнутой поверхности лежит в диапазоне 0,5—1,0 мм.

Благодаря увеличению радиуса кривизны внутренней поверхности указанной изогнутой части технологический процесс изготовления продукта может быть значительно упрощен и согласован с применением соответствующего конструктивного материала, при этом вероятность образования трещина при изготовлении будет уменьшена.

В одном из частных вариантов осуществления лезвие дополнительно характеризуется по меньшей мере одним из следующих геометрических параметров:

- внутренний угол, измеренный между осью указанной части с режущей кромкой и осью указанной основной части, лежит в диапазоне 95—140°, предпочтительно 108—112°,

- указанное лезвие имеет внутреннюю поверхность и противоположную ей наружную поверхность, причем обе поверхности не гофрированные,

- указанное лезвие имеет внутреннюю поверхность и противоположную ей наружную поверхность, а толщина, измеренная между указанными поверхностями, лежит в диапазоне 0,07—0,12, предпочтительно 0,095—0,105 мм.

В одном из частных вариантов осуществления среднее значение радиуса кривизны указанной изогнутой части на ее внутренней поверхности превышает 0,55 мм.

В одном из частных вариантов осуществления среднее значение радиуса кривизны указанной изогнутой части на ее наружной поверхности превышает 0,57 мм.

В одном из частных вариантов осуществления среднее значение срединного радиуса кривизны указанной изогнутой части превышает 0,535 мм.

В одном из частных вариантов осуществления мартенситная нержавеющая сталь имеет в своем составе:

- углерод с массовым содержанием 0,50—0,75 %, предпочтительно 0,62—0,75 %,

- хром с массовым содержанием 12,7—13,7 %,

- марганец с массовым содержанием 0,45—0,75 %,

- кремний с массовым содержанием 0,20—0,50 %,

- следы других компонентов,

- остальное - железо.

Предпосылки создания четвертого изобретения

В частности, четвертое изобретение относится к способам изготовления цельных жестких бритвенных лезвий.

Механическую бритву для влажного бритья обычно оснащают картриджем, в который вставляются один или несколько режущих элементов.

С недавних пор принято применять режущие элементы с практически L-образным поперечным сечением, имеющие часть с режущей кромкой и основную часть, расположенные под углом друг к другу при рассмотрении в поперечном разрезе, проходящем поперек направлению длины лезвия.

Примером коммерчески успешного продукта такого рода является продукт, описанный в документе WO 2007/147 420. Такие режущие элементы также называют «поддерживаемыми лезвиями», поскольку так называемая «режущая часть», имеющая режущую кромку, прикреплена к плоскому участку другой части, называемой «опорной частью» и имеющей L-образное поперечное сечение.

Однако описанный узел, состоящий из этих двух частей, имеет следующие недостатки: на практике с этими двумя разными частями трудно производить манипуляции; технически сложно обрабатывать такие миниатюрные части на производственном оборудовании, работающем при скоростях, требуемых для удовлетворения спроса на такую продукцию; сложно обеспечить точность сборки данного узла при таких рабочих скоростях; и, кроме того, эти узлы могут подвергаться коррозии в местах крепления, что уменьшит ожидаемый срок службы всего продукта.

Таким образом, были предприняты попытки заменить эти так называемые «поддерживаемые лезвия» на цельные изогнутые лезвия. Пример осуществления этой попытки описан в документе US 2007/234 577. Следует отметить, что разработка такого цельного лезвия является очень сложной задачей. Действительно, при изготовлении поддерживаемых лезвий имеется возможность сделать конструкцию опорной части наиболее подходящей для выполнения возложенной на эту часть одной функции, то есть придать ее поперечному сечению необходимую L-образную форму, и отдельно сделать конструкцию режущей части наиболее подходящей для выполнения возложенной на эту часть другой функции, то есть обеспечить оптимальное качество бритья. Однако что касается изготовления цельных изогнутых лезвий, то необходимо, чтобы продукт обладал превосходными эксплуатационными качествами в комплексе, то есть имел оптимальную пластичность и отличное качество бритья, будучи при этом технологичным и экономически целесообразным.

В частности, необходимо максимально ограничить степень деформаций, которым подвергаются лезвия в процессе их изготовления, и избежать необратимых деформаций, которые могли бы повлиять на качество бритья.

В документе US 2007/234 577 предлагается использовать пазы между режущими элементами, которые будут примыкать друг к другу. Однако производить высокоскоростные манипуляции с такими миниатюрными полосками, или отделенными друг от друга частями, затруднительно.

Целью настоящего изобретения, в частности, является увеличение эффективности процесса изготовления продукта без ухудшения характеристик конечного продукта.

Краткое описание четвертого изобретения

Для достижения этой цели предложен способ изготовления цельного бритвенного лезвия, содержащий шаги:

- берут полоску, имеющую в поперечном разрезе, проходящем поперек направлению продольной оси, часть лезвия и удаляемую часть, причем вдоль указанной продольной оси между указанной частью лезвия и указанной удаляемой частью выполняют ослабляющие отверстия,

- отделяют указанную часть лезвия от указанной удаляемой части путем отламывания полоски по ослабляющим отверстиям,

- придают бритвенному лезвию профиль, имеющий:

• часть с режущей кромкой, проходящую вдоль своей оси и имеющую режущую кромку с одного конца,

• основную часть, проходящую вдоль своей оси и имеющую опорный край с одного конца,

• изогнутую часть, расположенную между указанной частью с режущей кромкой и указанной основной частью, причем

указанный опорный край является гофрированным вдоль указанной продольной оси, при этом высота гофрировки не превышает 0,32 мм.

Таким образом, указанную полоску можно сделать длиннее и проще в обработке. Кроме того, благодаря использованию предварительно перфорированной полоски отделение указанного лезвия от этой полоски сопровождается минимальной деформацией этой полоски, что улучшает совокупное соответствие изготавливаемого продукта заданным параметрам.

В одном из частных вариантов осуществления указанной части лезвия указанной полоски придают указанные геометрические параметры.

В одном из частных вариантов осуществления до отделения указанную полоску удерживают на технологическом участке, имеющем стационарный суппорт, инструмент, перемещающийся относительно указанного стационарного суппорта для обработки указанной полоски, и позиционирующие стержни, которые установлены с возможностью перемещения относительно указанного стационарного суппорта между положением удержания, в котором указанные стержни входят в указанные отверстия для удержания указанной полоски на указанном технологическом участке, и положением отвода, в котором указанные стержни не взаимодействуют с указанной полоской, тем самым позволяя удалить ее с указанного технологического участка.

Настоящее изобретение также может относиться к цельному жесткому бритвенному лезвию, имеющему в поперечном разрезе, проходящем поперек направлению продольной оси:

- часть с режущей кромкой, проходящую вдоль своей оси и имеющую режущую кромку с одного конца,

- основную часть, проходящую вдоль своей оси и имеющую опорный край с одного конца,

- изогнутую часть, расположенную между указанной частью с режущей кромкой и указанной основной частью,

причем указанный опорный край является гофрированным вдоль указанной продольной оси, при этом высота гофрировки не превышает 0,32 мм.

Настоящее изобретение также может относиться к полоске цельного жесткого бритвенного лезвия, имеющей в поперечном разрезе, проходящем поперек направлению продольной оси:

- часть с режущей кромкой, проходящую вдоль своей оси и имеющую режущую кромку с одного конца,

- основную часть, проходящую вдоль своей оси,

- изогнутую часть, расположенную между указанной частью с режущей кромкой и указанной основной частью,

- удаляемую часть, имеющую заднюю кромку, причем указанная основная часть расположена между указанной изогнутой частью и указанной удаляемой частью,

причем вдоль указанной продольной оси между указанной основной частью и указанной удаляемой частью выполнены ослабляющие отверстия.

Предпосылки создания пятого изобретения

В частности, пятое изобретение относится к способам изготовления цельных жестких бритвенных лезвий.

Механическую бритву для влажного бритья обычно оснащают картриджем, в который вставляют один или несколько режущих элементов.

С недавних пор принято применять режущие элементы с практически L-образным поперечным сечением, имеющие часть с режущей кромкой и основную часть, расположенные под углом друг к другу при рассмотрении в поперечном разрезе, проходящем поперек направлению длины режущих элементов.

Примером коммерчески успешного продукта такого рода является продукт, описанный в документе WO 2007/147 420. Такие режущие элементы также называют «поддерживаемыми лезвиями», поскольку так называемая «режущая часть», имеющая режущую кромку, прикреплена к плоскому участку другой части, называемой «опорной частью» и имеющей L-образное поперечное сечение.

Однако описанный узел, состоящий из этих двух частей, имеет следующие недостатки: на практике с этими двумя разными частями трудно производить манипуляции; технически сложно обрабатывать такие миниатюрные части на производственном оборудовании, работающем при скоростях, требуемых для удовлетворения спроса на такую продукцию; сложно обеспечить точность сборки данного узла при таких рабочих скоростях; и, кроме того, эти узлы могут подвергаться коррозии в местах крепления, что уменьшит ожидаемый срок службы всего продукта.

Таким образом, были предприняты попытки заменить эти так называемые «поддерживаемые лезвия» на цельные изогнутые лезвия. Пример осуществления этой попытки описан в документе US 2007/234 577. Следует отметить, что разработка такого цельного лезвия является очень сложной задачей. Действительно, при изготовлении поддерживаемых лезвий имеется возможность сделать конструкцию опорной части наиболее подходящей для выполнения возложенной на эту часть одной функции, то есть придать ее поперечному сечению необходимую L-образную форму, и отдельно сделать конструкцию режущей части наиболее подходящей для выполнения возложенной на эту часть другой функции, то есть обеспечить оптимальное срезание волос. Однако что касается изготовления цельных изогнутых лезвий, то необходимо, чтобы продукт обладал превосходными эксплуатационными качествами в комплексе, то есть имел оптимальную пластичность и отличное качество бритья, будучи при этом технологичным и экономически целесообразным.

Одна попытка изготовления изогнутых лезвий описана в документе US 2007/234 577, в котором сказано, что требуемая форма придается лезвиям посредством чеканки. Однако предполагается, что этот процесс обработки все равно характеризуется значительным разбросом результирующих геометрических параметров.

Целью настоящего изобретения, в частности, является улучшение соответствия продуктов заданным параметрам в рамках существующего процесса их изготовления, то есть уменьшение разброса геометрических параметров изготавливаемых продуктов.

Краткое описание пятого изобретения

Способ изготовления цельного изогнутого лезвия для механической бритвы, содержащий шаги:

- берут плоскую металлическую полоску, проходящую от первого края к противоположному краю,

- изгибают указанную плоскую полоску вдоль оси изгиба, параллельной указанному первому краю, для получения цельного изогнутого продукта с расположенными напротив друг друга внутренней и наружной поверхностями, содержащего:

• часть с режущей кромкой, проходящую вдоль своей оси и имеющую указанный первый край с одного конца,

• основную часть, проходящую вдоль своей оси и имеющую указанный второй край с одного конца,

• изогнутую часть, расположенную между указанной частью с режущей кромкой и указанной основной частью,

- прикладывают механическую нагрузку к указанной внутренней поверхности указанной изогнутой части после изгиба.

Было установлено, что благодаря приложению этой механической нагрузки после изгибания изогнутое лезвие выпрямляется, в результате чего количество продуктов, не отвечающих требуемым геометрическим характеристикам, уменьшается.

В одном из частных вариантов осуществления указанное изогнутое лезвие имеет две противоположные боковые стороны, причем приложение механической нагрузки содержит перемещение формующего инструмента от одной боковой стороны к другой.

В одном из частных вариантов осуществления указанный формующий инструмент имеет основание и наконечник, причем указанный наконечник катится относительно указанного основания по мере перемещения указанного формующего инструмента от одной боковой стороны к другой.

В одном из частных вариантов осуществления приложение механической нагрузки содержит удержание указанной наружной поверхности на технологическом участке фиксации.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Прочие характеристики и преимущества изобретения будут понятны из нижеследующего описания некоторых вариантов его осуществления, приведенных для примера и не ограничивающих это изобретение, и прилагаемых чертежей.

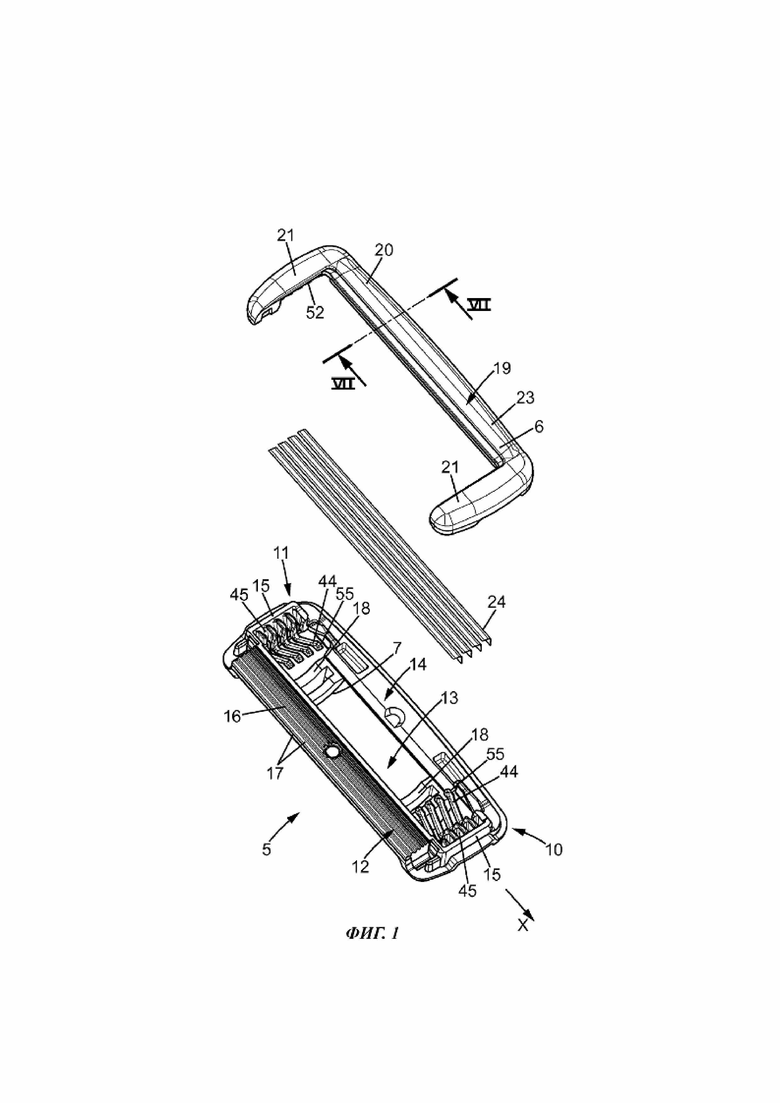

На фиг. 1 показано изображение в разобранном виде бритвенного картриджа в соответствии с вариантом осуществления изобретения.

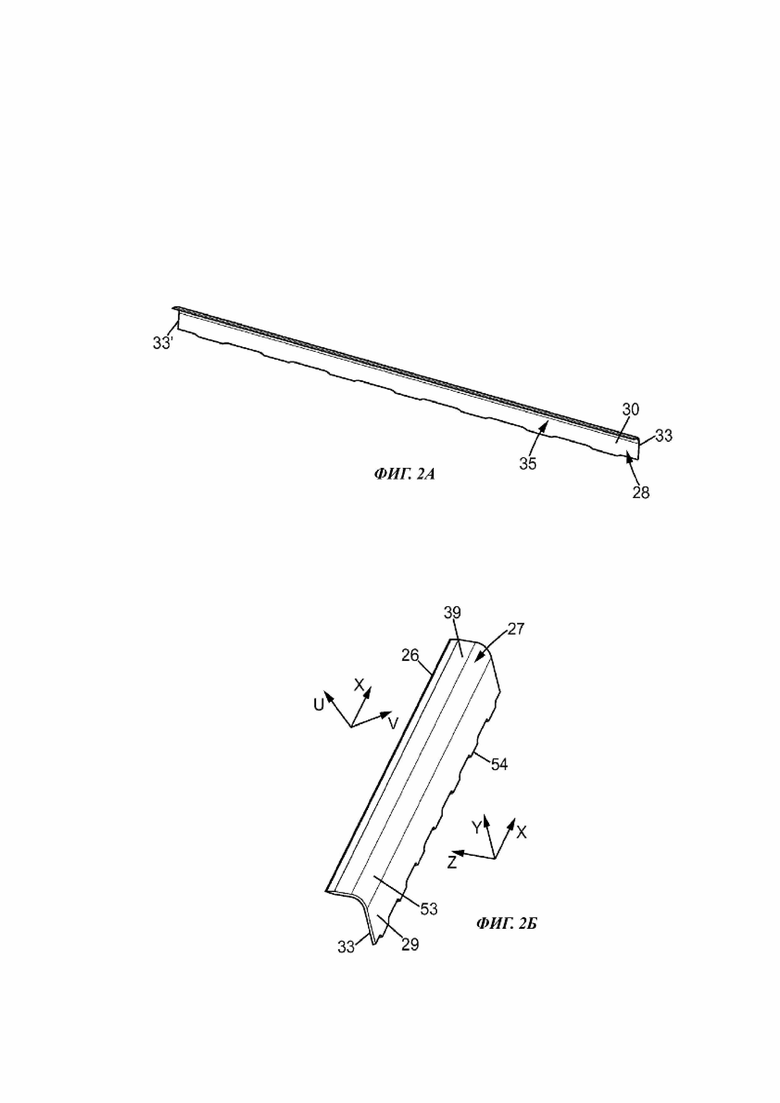

На фиг. 2А и 2Б приведены два перспективных вида варианта осуществления цельного изогнутого лезвия, показанные с противоположных сторон.

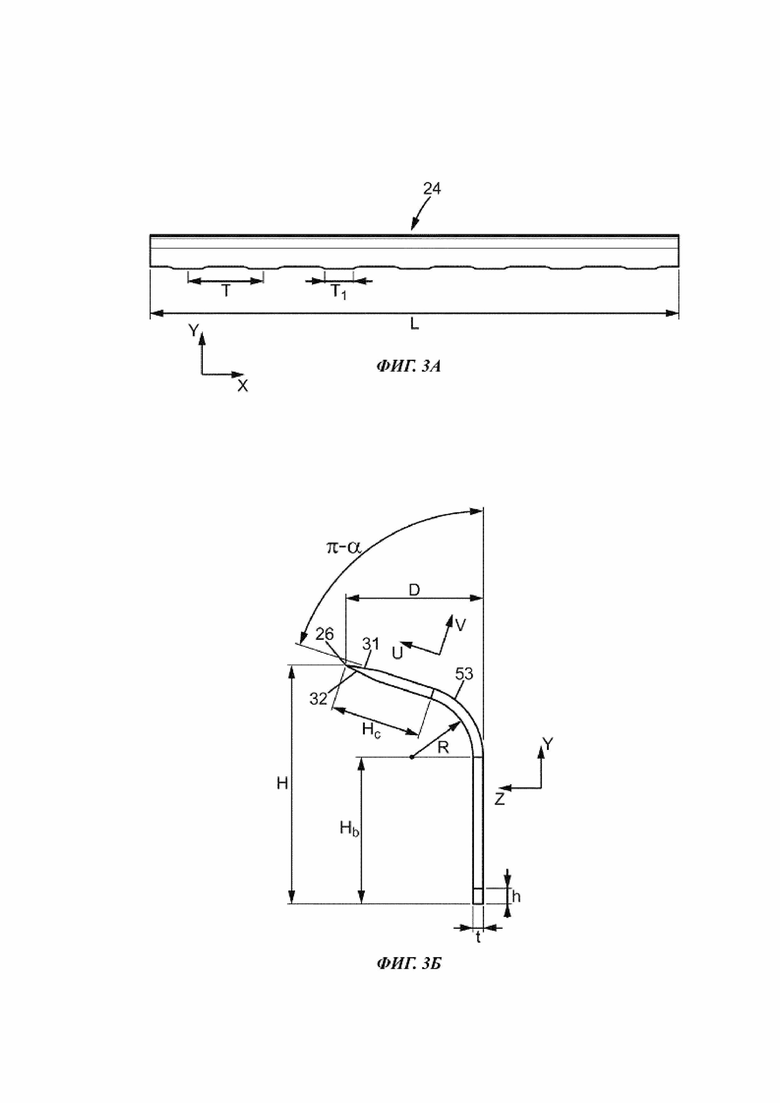

На фиг. 3А показан вид сзади лезвия, приведенного на фиг. 2А и 2Б.

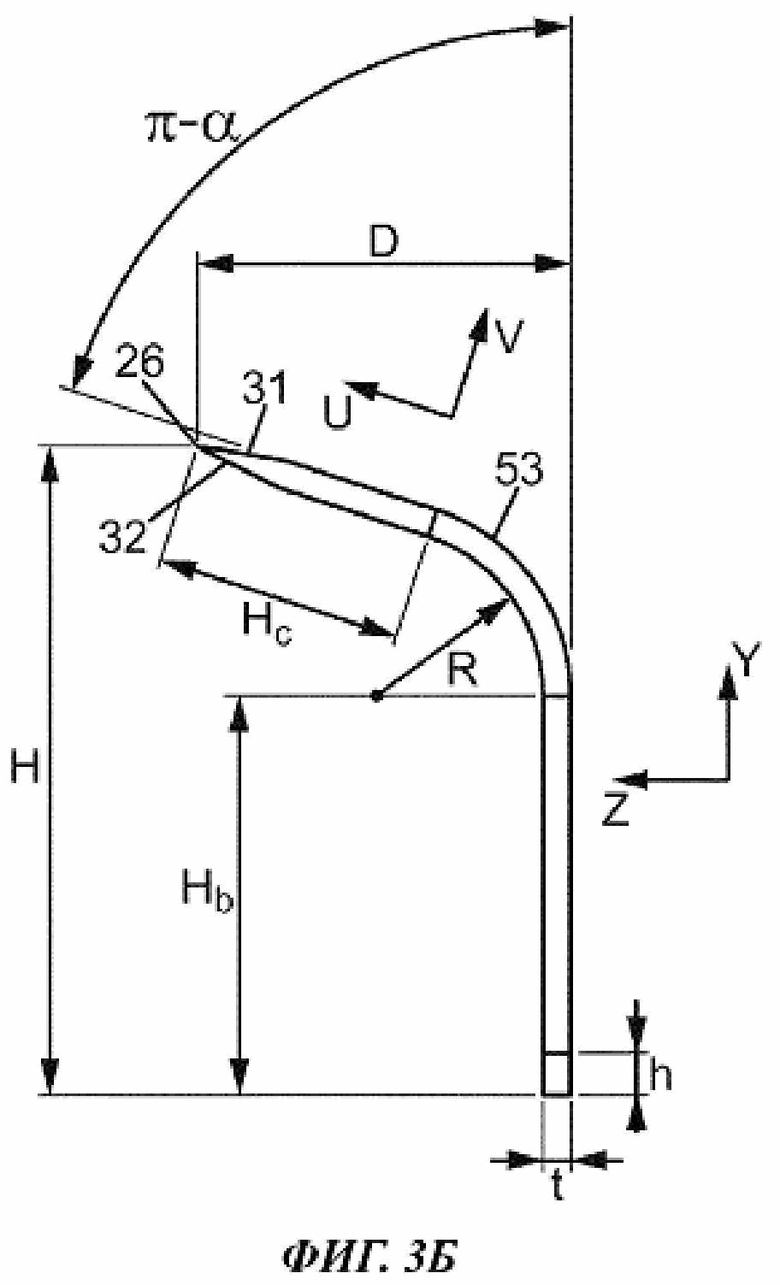

На фиг. 3Б показан вид сбоку лезвия, приведенного на фиг. 3А.

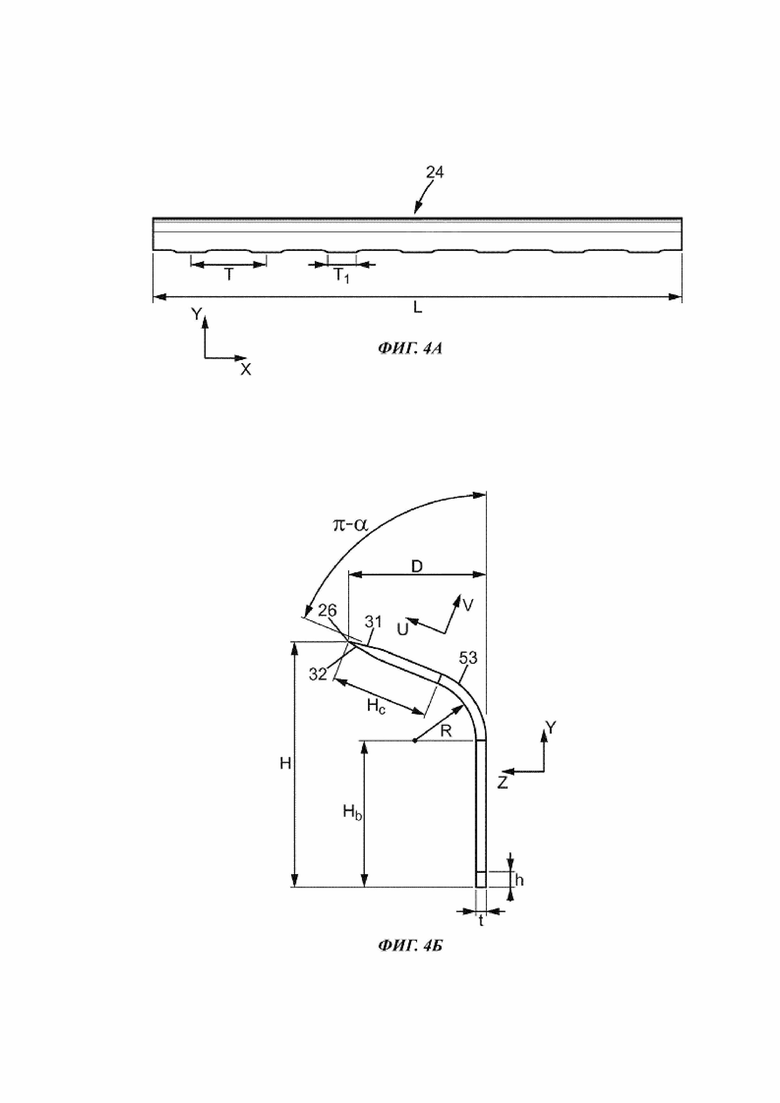

На фиг. 4А и 4Б, аналогично изображениям на фиг. 3А и 3Б, показаны виды второго варианта осуществления изогнутого лезвия.

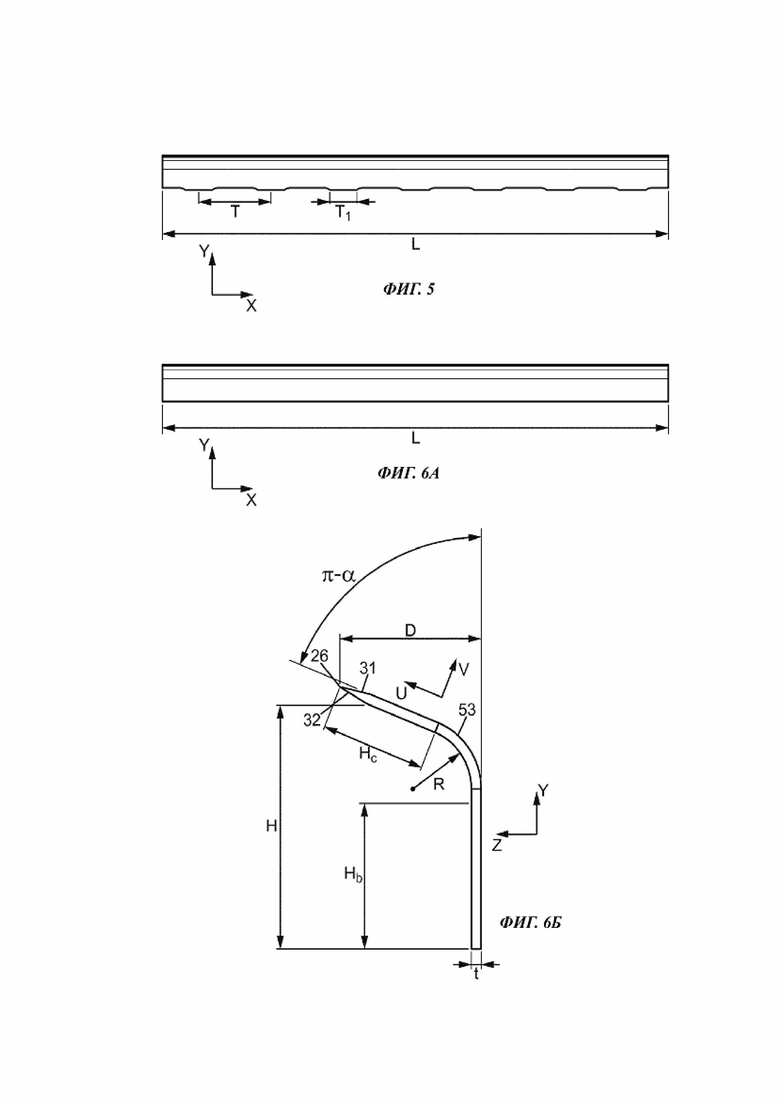

На фиг. 5, аналогично изображению на фиг. 3А, показаны вид третьего варианта осуществления изогнутого лезвия.

На фиг. 6А и 6Б, аналогично изображениям на фиг. 3А и 3Б, показаны виды четвертого варианта осуществления изогнутого лезвия.

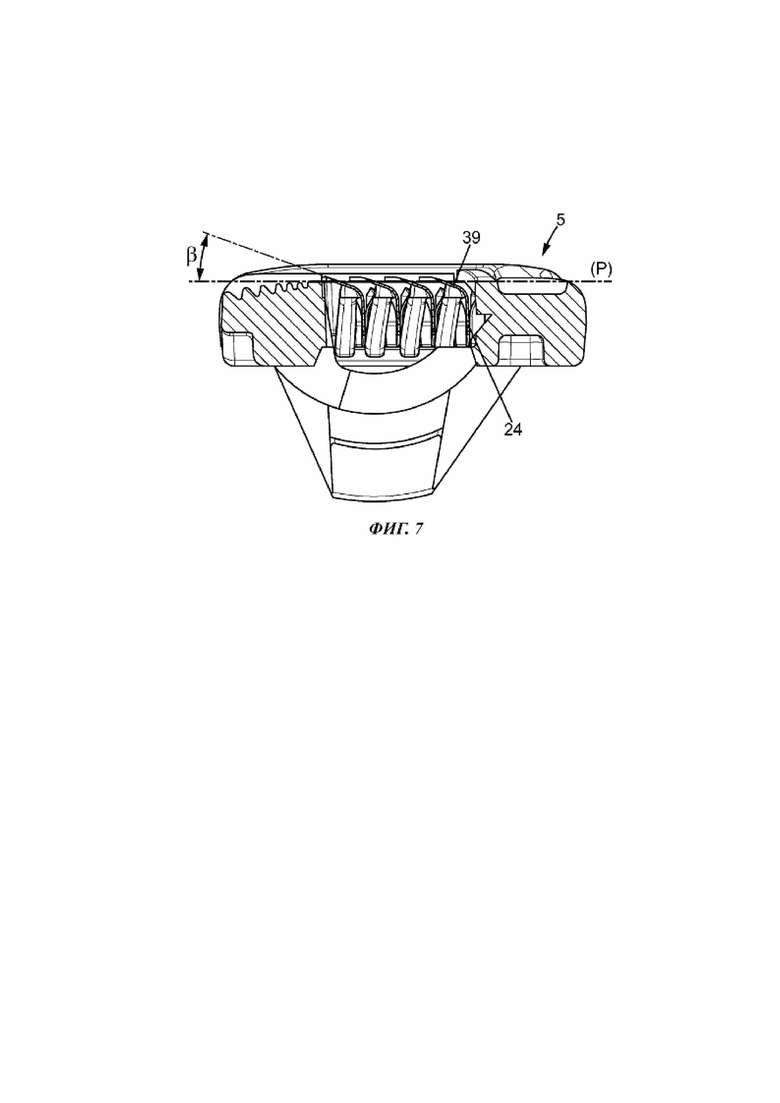

На фиг. 7 показан разрез, сделанный по линии VII-VII, приведенной на фиг. 1.

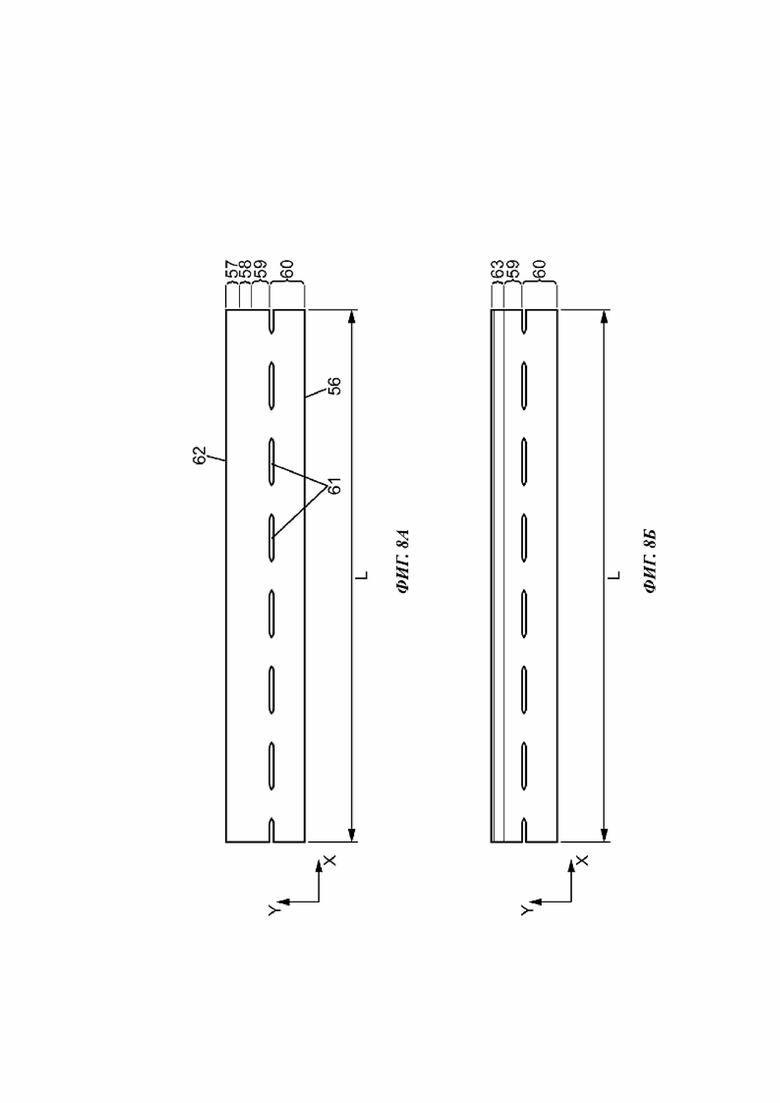

На фиг. 8А и 8Б показаны схематические изображения полуфабрикатов для изготовления бритвенного лезвия.

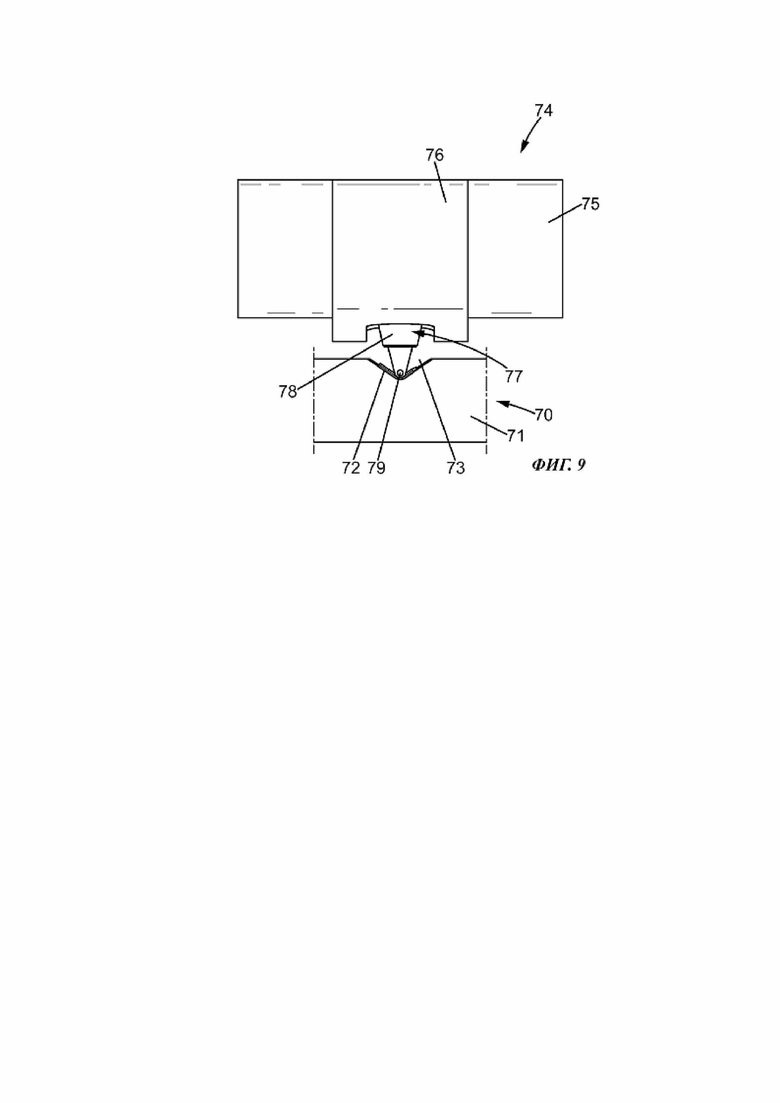

На фиг. 9 показан вид сбоку варианта осуществления формующего инструмента, используемого для изготовления изогнутого лезвия.

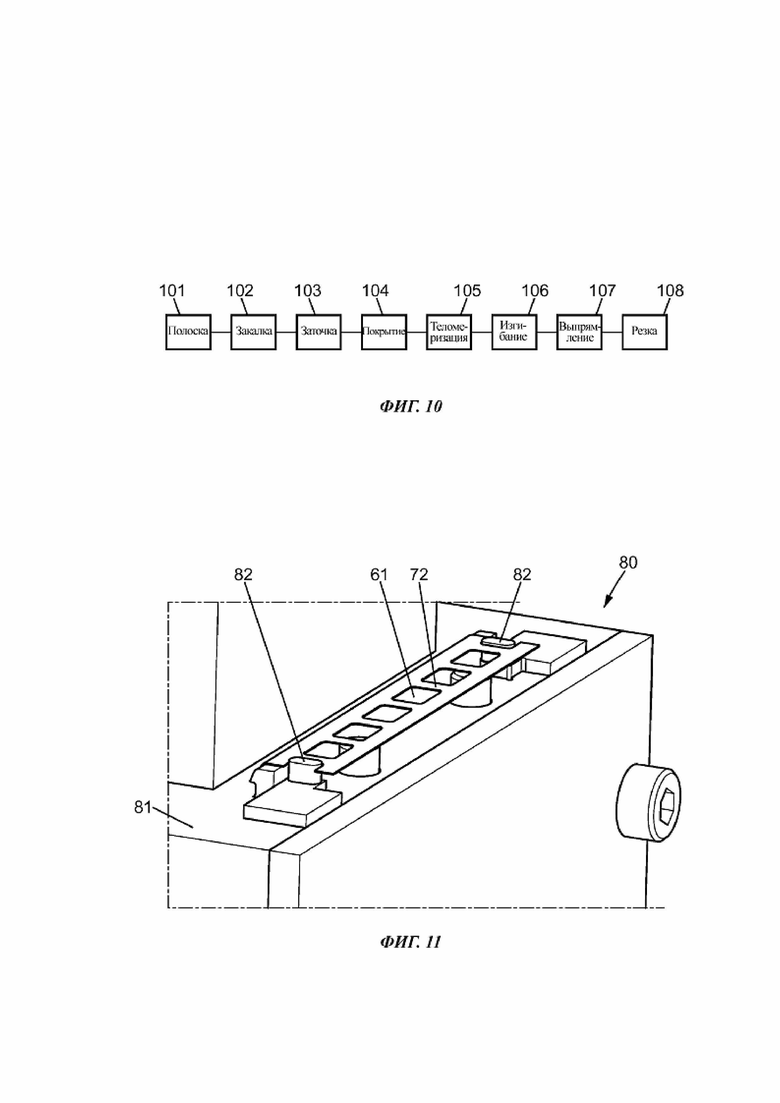

На фиг. 10 показана структурная схема процесса изготовления изогнутого лезвия.

На фиг. 11 схематически показан перспективный вид держателя для изогнутого лезвия.

На разных чертежах схожие или аналогичные элементы имеют одинаковые позиционные обозначения.

ПОДРОБНОЕ ОПИСАНИЕ

На фиг. 1 показан картридж 5 безопасной бритвы (также называемой бритвой для влажного бритья) — бритвы, лезвия которой не приводятся в движение относительно блока бритвы двигателем.

Бритвенный картридж 5 может устанавливаться на ручке, проходящей в продольном направлении между ближней частью и удаленной частью, предназначенной для установки на нее лезвийного блока 5 или бритвенного картриджа. Траектория, соответствующая указанному продольному направлению, может быть криволинейной или может иметь один или несколько прямолинейных участков.

Верхняя поверхность 6 лезвийного блока 5 имеет проем для бритья и имеет один или несколько режущих элементов. Нижняя поверхность 7 лезвийного блока 5 может соединяться с указанной удаленной частью указанной ручки посредством стыковочного механизма. Этот стыковочный механизм, может, например обеспечивать поворот лезвийного блока 5 относительно поворотной оси X, фактически перпендикулярной указанному продольному направлению. Кроме того, этот стыковочный механизм может дополнительно обеспечивать выборочное отцепление лезвийного блока для его замены. Конкретный пример стыковочного механизма, применимого в настоящем изобретении, описан в документе WO-A-2006/027018, полное содержание которого включается в настоящее изобретение во всех смыслах путем отсылки.

Лезвийный блок 5 имеет раму 10, выполненную исключительно из синтетических материалов, то есть из термопластичных материалов (например, полистирола или акрилонитрилбутадиенстирола) и высокоэластичных материалов.

В частности, рама 10 имеет пластмассовую платформу 11, присоединенную к указанной ручке указанным стыковочным механизмом и содержащую:

- защитную планку 12, проходящую параллельно поворотной оси X,

- приемник 13 лезвий, расположенный сзади защитной планки 12 в направлении бритья,

- заднюю часть 14, проходящую параллельно поворотной оси X и расположенную сзади приемника 13 лезвий в направлении бритья, и

- две боковые части 15, соединяющие продольные концы защитной планки 12 и задней части 14.

В примере, показанном на чертежах, защитная планка 12 покрыта высокоэластичным слоем 16, имеющим вид множества гребней 17, проходящих параллельно поворотной оси X.

Кроме того, в данном конкретном примере на обратной стороне платформы 11 имеются две опоры скольжения, которые относятся к стыковочному механизму 8 и могут представлять собой, например опоры, описанные в вышеупомянутом документе WO-A-2006/027018.

Рама 10 дополнительно содержит пластмассовый кожух 19, имеющий верхнюю поверхность и противоположную ей нижнюю поверхность, обращенную к верхней поверхности компонентов платформы 11. Кожух 19 имеет в общем U-образную форму, причем его чехольная часть 20 частично покрывает заднюю часть 14 платформы, а две его боковые части 21 покрывают боковые части 15 платформы. В этом варианте осуществления изобретения кожух 19 не покрывает защитную планку 12 платформы.

Чехольная часть 20 кожуха 19 может иметь смазочную полоску 23, обращенную вверх и контактирующую с кожей пользователя во время бритья. Эта смазочная полоска может быть выполнена, например путем двухкомпонентного литья под давлением с остальной частью указанного кожуха. Кожух 19 может быть присоединен к платформе 11 любыми подходящими средствами, например при помощи ультразвуковой сварки, как описано в документе WO 2010/06 654, полное содержание которого включается в настоящее изобретение во всех смыслах путем отсылки.

Настоящее описание корпуса приведено только в качестве примера.

По меньшей мере один режущий элемент 24 установлен в приемнике 13 лезвий платформы с возможностью перемещения. Приемник 13 лезвий может иметь несколько режущих элементов 24, например четыре, как показано в приведенных для примера чертежах.

Каждый из режущих элементов 24 сделан из цельного лезвия, выполненного из плоской стальной полоски.

В частности, можно использовать мартенситную нержавеющую сталь следующего состава (ниже указано массовое содержание компонентов):

углерод: 0,62—0,75 %,

хром: 12,7—13,7 %,

марганец: 0,45—0,75 %,

кремний: 0,20—0,50 %,

железо: остальное.

В таком сплаве еще могут содержаться не более чем следы других компонентов, в частности не более чем следы молибдена.

Бритвенное лезвие имеет режущую кромку 26, обращенную вперед, в направлении бритья, и расположенную напротив нее заднюю кромку 54. Режущая кромка 26 может срезать волосы через проем для бритья приемника 13 лезвий. Каждое лезвие 25 имеет наружную поверхность 27, обращенную к обриваемой коже, и расположенную напротив нее внутреннюю поверхность 28. Наружная и внутренняя поверхности 27, 28 лезвия содержат соответственно две параллельные поверхности 29, 30 и две скошенные грани 31, 32, сходящиеся в направлении режущей кромки 26.

Каждое из лезвий 25 проходит в продольном направлении между двумя боковыми сторонами 33, 33’ параллельно поворотной оси X. Эти боковые стороны, например могут быть прямыми.

Каждое лезвие 25 имеет изогнутую часть, содержащую:

- фактически плоскую основную часть 35 (например, фактически перпендикулярную плоскости бритья), имеющую зубчатую кромку 54,

- фактически плоскую часть 39 с режущей кромкой, содержащую режущую кромку 26,

- изогнутую часть 53, проходящую между указанной основной частью и указанной частью с режущей кромкой. Данная изогнутая часть имеет вогнутую поверхность 28 и находящуюся напротив нее выпуклую поверхность 27. Поверхность лезвия, содержащая вогнутую поверхность, называется внутренней, а его вторая поверхность называется наружной.

Когда лезвие установлено в картридже с возможностью скольжения, указанную основную часть также иногда называют «направленной частью».

Как показано на фиг. 1, каждый режущий элемент 24 удерживается двумя гибкими выступами 44, отлитыми как неотъемлемые части платформы 11 и направленными друг к другу и вверх от обеих боковых частей 15 этой платформы. Все выступы 44, отходящие от одной боковой части, могут быть, например идентичными.

Как показано на фиг. 2, основные части 35 лезвий могут скользяще вставляться в пазы 45, выполненные на внутренней поверхности каждой боковой части 15 платформы. Эти пазы могут быть, например фактически перпендикулярны поверхности бритья.

Лезвия 24 упруго смещены гибкими выступами 44 в сторону номинального положения. В этом номинальном положении наружные поверхности 27 лезвий с каждого бокового конца лезвия упираются в соответствующие верхние ограничительные части 52, выполненные на нижней упорной поверхности каждой боковой части 21 кожуха, покрывающей пазы 45.

Таким образом, номинальное положение лезвий 24 четко определено, что обеспечивает высокую точность бритья.

В этом номинальном положении внутренние поверхности 28 лезвий с каждой из боковых сторон лезвий удерживаются соответствующими верхними частями 55 указанных гибких выступов. Расстояние между двумя указанными верхними частями может составлять, например 22—33 мм, предпочтительно 25—27 мм.

Направляющие пазы 45 ориентируют бритвенный картридж по оси Y. Ось Z перпендикулярна плоскости XY. Основная часть 35 лежит в своей плоскости. Ось указанной основной части является ее главной осью в отличие от ее боковой оси, то есть в отличие от оси X. В варианте осуществления настоящего изобретения главной осью указанной основной части является ось Y. Другими словами, главная ось, вдоль которой проходит указанная основная часть, совпадает с осью, заданной пазами 45 в бритвенном картридже.

Часть 39 с режущей кромкой лежит в своей плоскости. Ось указанной части с режущей кромкой является ее главной осью в отличие от ее боковой оси, то есть в отличие от оси X. В варианте осуществления настоящего изобретения главной осью указанной части с режущей кромкой является ось U. Другими словами, ось части с режущей кромкой лежит в плоскости XU. Ось V перпендикулярна плоскости XU.

На фиг. 3А и 3Б показан первый вариант осуществления изогнутого лезвия. Ниже приведены некоторые геометрические параметры лезвия. Геометрические параметры лезвия в данном случае являются номинальными и не учитывают фактические геометрические параметры лезвия, обусловленные процессом изготовления или разбросом параметров. В частности, при изготовлении лезвия его части могут характеризоваться варьирующейся толщиной и/или разного рода искривлениями, которые даже присущи указанному продукту.

К задаваемым параметрам относятся следующие:

t — толщина лезвия;

L — длина лезвия от одной боковой стороны 33 до другой 33’;

H — высота лезвия, измеренная вдоль оси Y от задней кромки 54 до режущей кромки 26;

D — размер изгиба, измеренный вдоль оси Z от режущей кромки 26 до плоскости основной части (XY);

α — внутренний угол, измеренный между плоскостью основной части и плоскостью части с режущей кромкой;

Hb — высота основной части лезвия, измеренная вдоль оси Y от задней кромки 54 до изогнутой части 53;

R — радиус кривизны внутренней поверхности изогнутой части;

Hc — протяженность части с режущей кромкой, измеренная вдоль оси U от режущей кромки 26 до изогнутой части 53;

T — период следования зубцов зубчатой кромки;

T1 — протяженность одного зубца зубчатой кромки;

h — высота зубца зубчатой кромки.

В соответствии с первым вариантом осуществления изобретения подходящее бритвенное лезвие имеет нижеследующие геометрические параметры.

Параметр

Значение, указанное для параметра Hc, фактически является средним между значениями Hc, измеренными для обеих боковых сторон лезвия. Вследствие деформации лезвия эти два значения отличались и составляли, в среднем, 0,81 и 0,85 мм соответственно. Параметр Hc может лежать в диапазоне значений 0,28—1,14 мм, предпочтительно в диапазоне 0,4—1,0 мм.

Другие успешно изготовленные варианты осуществления изобретения показали удовлетворительные результаты. В соответствии со вторым вариантом осуществления изобретения, показанным на фиг. 4А и 4Б, геометрические параметры лезвия были идентичными за исключением следующих: α = 112°, H = 2,4 мм, Hc = 0,96 мм.

Еще один вариант осуществления изобретения показан на фиг. 5. Этот вариант осуществления изобретения отличается от второго варианта осуществления изобретения в основном значениями параметров T и T1.

В соответствии с еще одним вариантом осуществления изобретения, показанным на фиг. 6А и 6Б, задняя кромка не имеет зубцов. Ниже приведены геометрические параметры для этого варианта осуществления изобретения.

Как показано на фиг. 7, плоскость (P) резания задана для бритвенного картриджа по касательным к защитной планке до проема, через который вставляются лезвия, и расположенной за ним чехольной части. Таким образом, при бритье пользователь будет прикладывать к лезвию силу в направлении F, практически перпендикулярном плоскости (P). Лезвия 24 ориентированы в картридже 5 таким образом, что часть с режущей кромкой располагается под углом к плоскости (P) резания. Другими словами, сила F прикладывается практически в направлении оси Y с приблизительным отклонением ±5 °.

Испытания первого изобретения дали неожиданные результаты, согласно которым вышеупомянутый материал, из которого выполнено изогнутое лезвие, обеспечивает оптимальное сочетание пластичности и качества бритья режущей кромки. В частности, из вышеупомянутого материала может быть выполнена режущая кромка бритвенного лезвия, имеющая требуемые характеристики, причем для обработки текущей режущей кромки применены заточка, покрытие упрочняющим материалом и покрытие теломерным слоем. Кроме того, из вышеупомянутого материала может быть выполнена изогнутая часть с улучшенным соответствием заданным параметрам, высокой повторяемостью и низкой вероятностью образования подверженных коррозии макротрещин в процессе изготовления.

Эти испытания были проведены как для картриджа с лезвием, соответствующим вышеописанному первому варианту осуществления изобретения, так и для другого лезвия, имеющего угол α = 112 °. Ожидается, что применение этого материала обеспечивает улучшенные эксплуатационные характеристики даже при изменении других параметров лезвия. В частности, ожидается, что это верно для лезвия со следующими параметрами: α = 95—140°, предпочтительно α = 108—112°; R > 0, предпочтительно R = 0,5 —1,0 мм; t = 0,07—0,12 мм, предпочтительно t = 0,095—0,105 мм; Hc = 0,28—1,14 мм, предпочтительно Hc = 0,4—1,0 мм. Полученное с такими параметрами лезвие также может быть при необходимости стационарно установлено в бритвенном картридже.

В соответствии со вторым изобретением при поддержке части 39 с режущей кромкой только двумя пружинами 44 при приложении силы, возникающей при бритье, вдоль оси F, направленной между этими пружинами, и при ограничении перемещения основной части параллельно плоскости XY параметр D оказался ключевым размером лезвия.

Испытания показали, что оптимум может быть достигнут при выборе параметра D из диапазона 1,1—1,8 мм. При превышении параметром D значения 1,8 мм лезвие при бритье будет значительно отклоняться, в результате чего ухудшается качество бритья. Также может ухудшиться промываемость картриджа. Кроме того, может появиться опасность образования в лезвии макротрещин, в частности на внутренней поверхности изогнутой части, и/или необратимой деформации лезвия. Следует избегать образования макротрещин, поскольку они являются благоприятным местом для появления на лезвии коррозии. Следует избегать необратимой деформации, поскольку она отрицательно влияет на качество бритья. При уменьшении значения параметра D ниже 1,1 мм обрабатываемость и технологичность продукта существенно ухудшаются. Имеется опасность повреждения режущей кромки при перемещении и изготовлении картриджа. Кроме того, прикладывание к лезвию подходящей упругой силы становится затруднительным.

Исследовался картридж с лезвием в соответствии с вышеописанным первым вариантом осуществления изобретения, однако предполагается, что картриджи, оборудованные подвижными лезвиями, направленными вдоль оси своей основной части и имеющими выбранный параметр D, обладают улучшенными эксплуатационными характеристиками даже при изменении других характеристик лезвия, таких как тип материала или прочие геометрические параметры лезвия. В частности, ожидается, что это верно для лезвия со следующими параметрами: расстояние между двумя точками контакта лезвия с пружинами лежит в диапазоне 22—30 мм, предпочтительно 25—27 мм; α = 95—140°, предпочтительно α = 108—112°; R > 0, предпочтительно R = 0,5 —1,0 мм; t = 0,07—0,12 мм, предпочтительно t = 0,095—0,105 мм; Hc = 0,4—1,0 мм, предпочтительно Hc = 0,81—0,85 мм. Также ожидается, что такие предпочтительные характеристики верны для изогнутых лезвий с пониженным содержанием углерода, например с массовым содержанием углерода от 0,5 %.

Испытания третьего изобретения показали, что оптимум может быть достигнут при значении параметра R больше 0,5 мм, предпочтительно лежащего в диапазоне 0,55—1,00 мм. Другими словами, радиус кривизны наружной поверхности изогнутой части составляет как минимум 0,57 мм. Срединный радиус кривизны изогнутой части составляет как минимум 0,535 мм. Действительно, при значении радиуса кривизны меньше указанного трудно изготовить лезвие без создания значительных механических напряжений в изогнутой части, вследствие которых могут образоваться макротрещины.

Исследовался картридж с лезвием в соответствии с вышеописанным первым вариантом осуществления изобретения, однако предполагается, что вышесказанное верно даже при изменении других параметров лезвия. В частности, ожидается, что это верно для лезвия со следующими параметрами: α = 95—140 °, предпочтительно α = 108—112°; t = 0,07—0,12 мм, предпочтительно t = 0,095—0,105 мм. Полученное с такими параметрами лезвие также может быть при необходимости стационарно установлено в бритвенном картридже.

На фиг. 10 показана структурная схема примера процесса изготовления вышеописанных изогнутых лезвий.

На этапе 101 берут полоску подходящего материала. В качестве подходящего материала могут использовать ферритную нержавеющую сталь с некоторым количеством карбидов, имеющую вышеуказанный состав. Полоска представляет собой любой вид продукта, пригодного для изготовления из него вышеописанного изогнутого лезвия. На фиг. 8А приведен пример полоски 56. Данная полоска фактически прямая и имеет толщину и длину L бритвенного лезвия, которое будет из нее изготовлено. В поперечном направлении высоты, от верхней части к нижней части фиг. 8А, данная полоска содержит часть 57 с режущей кромкой, изгибаемую часть 58, основную часть 59 и удаляемую часть 60. Часть 57 с режущей кромкой, изгибаемая часть 58 и основная часть 59 вместе образуют лезвийную часть указанной полоски. Между основной частью 59 и удаляемой частью 60 выполнены продолговатые выемки 61, проходящие в продольном направлении.

В частности, по своей форме выемки 61 предназначены для того, чтобы сквозь них проходили штыри манипуляторного механизма изготавливающего устройства для перемещения указанной полоски с одного технологического участка на другой по производственной линии и для удержания этой полоски на соответствующих технологических участках, как описано ниже со ссылкой на фиг. 11.

На этапе 102 указанную полоску подвергают закалке с мартенситным превращением стали.

На этапе 103 верхней кромке указанной полоски, которая должна стать режущей, то есть кромке полоски, относящейся к части 57 с режущей кромкой, придают форму режущей кромки бритвенного лезвия, что представляет собой процесс заострения путем заточки кромки в точном соответствии с требуемыми геометрическими параметрами. Геометрические параметры режущей кромки обуславливаются сходящимися друг к другу поверхностями, пересекающимися по концевому ребру под углом приблизительно 10—30°.

На этапе 104 на заточенную режущую кромку наносят упрочняющее покрытие. Например, заточенные лезвия набирают в стопку, в которой их режущие кромки обращены в одном направлении, после чего на них наносят упрочняющее покрытие. Упрочняющее покрытие содержит один или несколько слоев, имеющих различные характеристики. Слои могут содержать один или несколько металлов (в частности, хром или платину) и углерод (возможно, в виде углеродного алмазоподобного покрытия DLC). Указанное упрочняющее покрытие наносят, например путем напыления. Напыление также могут использовать для точного формирования режущей кромки в соответствии с требуемыми геометрическими параметрами до или после нанесения покрытия. На данном этапе формируют режущую кромку в соответствии с общими требуемыми геометрическими параметрами.

На этапе 105 на бритвенное лезвие наносят теломерное покрытие. Примером подходящего теломера является, например политетрафторэтилен ПТФЭ (PTFE). Подходящим способом нанесения такого покрытия является распыление.

Так называемое тело бритвы является частью бритвы, сделанной из стали, за исключением покрытий.

На этапе 106 указанную прямую полоску изгибают, при этом одну часть полоски удерживают, а к другой части полоски прикладывают силу, в результате чего формируют изогнутую часть 63, как показано на фиг. 8Б. После этого этапа часть 57 с режущей кромкой отгибают относительно основной части на угол, фактически превышающий угол α. Изогнутую часть подвергают необратимой деформации. Изгибание могут осуществлять, например путем штамповки. В ином случае изгибание могут осуществлять любыми другими подходящими способами. Предпочтительным является способ, при использовании которого в полоске, в частности в ее изогнутой части, образуется наименьшее количество макротрещин.

В силу природных свойств материала изогнутая полоска, полученная из прямой полоски, не будет обладать номинальными геометрическими параметрами. В частности, она будет характеризоваться разного рода искривлениями. Кроме того, в силу механических свойств материала разброс геометрических параметров продуктов может быть велик. В частности, такое возможно в случае прикладывания к указанной полоске умеренной изгибающей силы (для предотвращения образования трещин). В этом случае величина упругой отдачи материала после деформации велика и трудно предсказуема.

В соответствии с пятым изобретением на этапе 107 для уменьшения разброса геометрических параметров продуктов производят выпрямление путем формовки. В частности, внутреннюю поверхность изогнутой части полоски подвергают необратимой деформации, в результате которой каждое лезвие целиком выпрямляется и уменьшается разброс геометрических параметров изготовленных лезвий.

На фиг. 9 показан пример технологического участка 70 выпрямления, имеющий суппорт 71 для приема изогнутой полоски 72. Например, суппорт 71 имеет V-образную канавку 73, внутренний угол которой соответствует номинальному углу изогнутого лезвия. Изогнутую полоску укладывают в V-образной канавку 73 наружной поверхностью на стороны этой канавки. Полоску могут удерживать в этом положении любыми подходящими средствами, например путем присасывания с использованием вакуумной установки и т. п. Над канавкой 73 помещают деформирующий инструмент 74, имеющий основание 75, принимающее каретку 76, установленную с возможностью перемещения относительно основания 75 вдоль продольной оси указанной полоски (перпендикулярно плоскости чертежа фиг. 9). На каретке 76 установлен надавливающий наконечник 77, положение которого относительно каретки 76 может регулироваться для подвода этого наконечника к основанию 71 на заданное расстояние. Расстояние между краем наконечника 77 и канавкой 73 определяет уровень давления, оказываемого этим наконечником на указанную полоску.

Данный надавливающий наконечник может содержать суппорт 78, имеющий на своем конце приемник для подпружиненного шарика 79. Размеры этого шарика соответствуют указанной изогнутой части полоски. В силу конструкции суппорта 78 шарик 79 может в нем вращаться.

При использовании наконечник 77 удерживают в верхнем положении, пока не поместят полоску в канавку 73. Наконечник 77 опускают до контакта шарика 79 с указанной изогнутой частью полоски при заданном давлении. Шарик 79 не контактирует с указанными прямыми частями полоски. Сначала обеспечивают контакт в точке с одной боковой стороны полоски, затем каретку 76 перемещают относительно основания 75 вдоль длины полоски до противоположной боковой стороны, формируя указанную изогнутую часть полоски. В процессе этого перемещения указанный шарик вращается. Такое перемещение могут производить в прямом и в обратном направлениях. После этого наконечник 77 возвращают в верхнее положение, а выровненную полоску удаляют с технологического участка выпрямления 70.

Отформованную полоску измеряют, например производят измерение ее геометрических параметров подходящим измерительным прибором. На основе полученных результатов измерения задают уровень давления, оказываемого наконечником на последующие продукты на этапах выпрямления.

Как показано на фиг. 10, далее следует этап 108 резки, на котором удаляемую часть 60 отделяют, в результате чего получают конечное изогнутое лезвие. В соответствии с четвертым изобретением для отделения указанной удаляемой части используют выемки 61, расположенные между указанной основной частью и указанной удаляемой частью лезвия. Эти выемки позволяют отделить удаляемую часть путем минимального нажима на изогнутое лезвие, чем минимизируется степень необратимой деформации, которой подвергается изогнутое лезвие и в результате которой могут измениться его геометрические параметры. Кроме того, в результате минимизации поверхности отрезаемой части вероятность коррозии также снижается, так как ей может подвергаться лишь малая площадь отреза.

Резку могут осуществлять на технологическом участке 80 резки, частично показанном на фиг. 11. Технологический участок 80 имеет основание 81, из которого выступают два боковых стержня 82. В силу своей формы стержни 82 могут проходить в соответствующие выемки 61 полоски для точного позиционирования этой полоски на технологическом участке. Для удерживания полоски путем присасывания на этом участке могут использовать вакуумную установку. Полоску в процессе обработки могут аналогичным образом удерживать на различных технологических участках и/или перемещать с одного участка на другой.

В различных вариантах осуществления изобретения порядок следования некоторых из вышеупомянутых этапов может быть изменен.

| название | год | авторы | номер документа |

|---|---|---|---|

| БРИТВЕННЫЙ КАРТРИДЖ | 2012 |

|

RU2728483C2 |

| БРИТВЕННОЕ ЛЕЗВИЕ, БРИТВЕННЫЙ КАРТРИДЖ И СПОСОБ ИЗГОТОВЛЕНИЯ БРИТВЕННОГО ЛЕЗВИЯ | 2012 |

|

RU2630092C2 |

| СТРУКТУРА ВСПОМОГАТЕЛЬНОГО СРЕДСТВА ДЛЯ БРИТЬЯ ДЛЯ СИСТЕМЫ ДЛЯ ВЛАЖНОГО БРИТЬЯ | 2009 |

|

RU2479417C2 |

| КАРТРИДЖ БЕЗОПАСНОЙ БРИТВЫ | 2008 |

|

RU2408454C1 |

| БРИТВЕННЫЙ КАРТРИДЖ | 2020 |

|

RU2822647C1 |

| БРИТВЫ И БРЕЮЩИЕ КАРТРИДЖИ С ЗАЩИТОЙ | 2005 |

|

RU2354539C2 |

| БРИТВЕННЫЕ КАРТРИДЖИ И БРИТВЫ | 2005 |

|

RU2358859C2 |

| ДВУСТОРОННЯЯ БРИТВА | 2015 |

|

RU2684467C2 |

| КАРТРИДЖ ДЛЯ БРИТВЫ | 2020 |

|

RU2815775C2 |

| РЕЖУЩИЕ ЭЛЕМЕНТЫ ДЛЯ БРИТВ С НЕСКОЛЬКИМИ ЛЕЗВИЯМИ | 2005 |

|

RU2348512C2 |

Изобретение относится к области средств индивидуального ухода, в частности лезвий для бритвенного прибора. Цельное жесткое бритвенное лезвие изготовлено из мартенситной нержавеющей стали. Оно включает тело с частью с режущей кромкой, основную часть и изогнутую часть. Часть тела с режущей кромкой проходит в своей плоскости и имеет режущую кромку с одного конца. Лезвие имеет вогнутую и противоположную ей выпуклую часть. Средний радиус кривизны изогнутой части у ее вогнутой поверхности лежит в диапазоне 0,5-1,0 мм. Внутренний угол, измеренный между осью части с режущей кромкой и осью основной части, лежит в диапазоне 95-140°. Толщина, измеренная между внутренней и наружной поверхностью лезвия, лежит в диапазоне 0,07-0,12 мм. Мартенситная нержавеющая сталь содержит углерод с массовым содержанием 0,50-0,75%, хром с массовым содержанием 12,7-13,7%, марганец с массовым содержанием 0,45-0,75%, кремний с массовым содержанием 0,20-0,50%, следы других компонентов, остальное - железо. Техническим результатом изобретения является достижение оптимальной пластичности и качества бритья режущей кромки лезвия. 3 з.п. ф-лы, 2 табл., 11 ил.

1. Цельное жесткое бритвенное лезвие, изготовленное из мартенситной нержавеющей стали и имеющее в поперечном разрезе:

- часть с режущей кромкой, проходящую вдоль своей оси и имеющую режущую кромку с одного конца,

- основную часть, проходящую вдоль своей оси,

- изогнутую часть, расположенную между указанной частью с режущей кромкой и указанной основной частью, при этом указанное лезвие имеет вогнутую поверхность и противоположную ей выпуклую поверхность, при этом средний радиус кривизны указанной изогнутой части у ее вогнутой поверхности лежит в диапазоне 0,5-1,0 мм, при этом лезвие дополнительно характеризуется по меньшей мере одним из следующих геометрических параметров:

- внутренний угол, измеренный между осью указанной части с режущей кромкой и осью указанной основной части, лежит в диапазоне 95-140°, предпочтительно 108-112°,

- указанное лезвие имеет внутреннюю поверхность и противоположную ей наружную поверхность, при этом обе поверхности негофрированные,

- указанное лезвие имеет внутреннюю поверхность и противоположную ей наружную поверхность, а толщина, измеренная между указанными поверхностями, лежит в диапазоне 0,07-0,12, предпочтительно 0,095-0,105 мм,

при этом мартенситная нержавеющая сталь имеет в своем составе:

- углерод с массовым содержанием 0,50-0,75%, предпочтительно 0,62-0,75%,

- хром с массовым содержанием 12,7-13,7%,

- марганец с массовым содержанием 0,45-0,75%,

- кремний с массовым содержанием 0,20-0,50%,

- следы других компонентов,

- остальное - железо.

2. Лезвие по п. 1, отличающееся тем, что среднее значение радиуса кривизны указанной изогнутой части на ее внутренней поверхности лежит в диапазоне 0,55-1,0 мм.

3. Лезвие по п. 1, отличающееся тем, что среднее значение радиуса кривизны указанной изогнутой части на ее наружной поверхности лежит в диапазоне 0,57-1,0 мм.

4. Лезвие по п. 1, отличающееся тем, что среднее значение срединного радиуса кривизны указанной изогнутой части лежит в диапазоне 0,535-1,0 мм.

| US 2007124939 A1, 07.06.2007 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕЗВИЯ ДЛЯ БРИТЬЯ, ЛЕЗВИЕ ДЛЯ БРИТЬЯ И БРИТВЕННЫЙ БЛОК (ВАРИАНТЫ) | 1992 |

|

RU2110399C1 |

| US 3835537 A, 17.09.1974 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

Авторы

Даты

2020-10-02—Публикация

2012-10-08—Подача