Изобретение относится к черной металлургии, в частности к сплавам на основе железа, точнее к экономнолегированным свариваемым сталям, и может быть применено в машиностроении, строительстве и других областях народного хозяйства.

Известны стали, в состав которых в качестве основных элементов входит углерод, кремний, марганец, молибден, ванадий, алюминий.

Недостатком этих сталей является относительно невысокий уровень прочностных свойств.

Известны также никельсодержащие стали, имеющие в качестве основных компонентов углерод, кремний, марганец, азот, никель, молибден, ванадий, алюминий, титан, бор.

По уровню механических свойств эти стали приближаются к предлагаемой, однако они имеют недостаточную прочность, вязкость и хладостойкость.

Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является сталь, содержащая мас.%:

-ч

hO

со

оо о

0,09-0,15

0,2-0,5

0.8-1,2

0,5-1,0

0,3-0.6

1,1-1,6

0,05-0,1

0,04-0,1

0,02-0,1

0,015-0,03

0,01-0,2

Остальное

В термоулучшенном состоянии сталь имеет следующие механические свойства: Предел текучести, кгс/мм278-80

Предел прочности, кгс/мм2 87т80 Относительное удлинение, % 14-15 Ударная вязкость при температуре минус 70°Скгсм/см265

Недостатком этой стали является низкая прочность, вязкость, сопротивляемость хрупкому разрушению при отрицательных температурах. Кроме того, эта сталь имеет склонность к образованию хрупких трещин, что обусловлено выделением крупных нит- ридных фаз алюминия в связи с повышенным содержанием алюминия в стали. Выход годного при производстве такой стали вследствие повышенной запороченности проката с дефектами типа трещины составляет около 70%.

Цель изобретения - повышение прочности, вязкости, пластичности и хладостойкости. Поставленная цель достигается тем, что в сталь, содержащую углерод, кремний, марганец, хром, никель, ванадий, молибден, алюминий, ниобий/азот, кобальт, железо, дополнительно введена медь при следующем соотношении компонентов, мас.%:

Углерод0,08-0,17

Кремний0,2-0,6

Марганец0,5-1,2

Хром0,5-1,0

Молибден0,2-0,7

Никель1,3-1,8.

Ванадий0,03-0,10

Алюминий0,02-0,08

Ниобий0,02-0,06

Азот0.010-0,020

Кобальт0,03-0,3

Медь0,4-1,0

ЖелезоОстальное

причём сумма (никель + кобальт) - 1,5-1,9. При этом с целью повышения пластичности, хладостойкости и ударной вязкости сталь дополнительно содержит лантан и кальций, мас.%:

Лантан0,002-0,03

Кальций0,001-0,02

причем сумма элементов (V + Мо + Со + La+ + Са) 0,50-0,90.

Предлагаемая сталь после закалки и отпуска имеет следующие механические свойства:Предел прочности, ав, Н/мм2 980 Предел текучести, 002 , Н/мм2 880 Относительное удлинение, 6S, % 14 Ударная вязкость

KCV U, Дж/см

2

49

Нижние пределы основных легирующих элементов (С, Si, Mn, Сг, V, Al, Nl, Co, Nb, N, MO) обеспечивают минимум требуемой прочности ( ой 980 Н/мм2). Увеличение содержания в стали этих элементов выше верхних пределов приводит к снижению вязкости из-за снижения пластичности, ухуд- шает свариваемость.

Так, углерод в пределах 0,08-0,17% выбран с целью достижения необходимой прочности и удовлетворительной свариваемости стали.

Кремний в пределах 0,2-0,6% выбран с целью получения высокой прочности без снижения пластичности.

Марганец в пределах 0,5-1,2% выбран

с целью обеспечения вязкости и прочности.

Хром в пределах 0,5-1,0% выбран с

целью достижения необходимой прочности

и вязкости стали.

Молибден в пределах 0,2Ч),7% выбран с целью повышения сопротивления стали к отпускной хрупкости, разупрочнения стали при сварке и повышения прочности.

Никель в пределах 1,3-1,8% и кобальт 0,03-0,3% выбраны с целью повышения сопротивления стали хрупкому разрушению, повышения прочности и вязкости стали.

Ванадий в пределах 0,03-0,10% выбраны с целью повышения прочности разупрочнению при отпуске.

Алюминий в пределах 0,02-0,08% вы- бран для повышения вязкости стали.

Ниобий в пределах 0,02-0,06% выбран с целью повышения прочности и хладостойкости стали.

Азот в пределах 0,010-0,020% выбран с целью повышения прочности.

За счет введения в сталь кальция и лантана достигается увеличение вязкости стали, так как эти элементы способствуют уменьшению степени ликвации таких легирующих эле- ментов, как кремний, марганец, углерод, что вызывает повышение однородности структуры. Кроме того, лантан и кальций способствуют глобуляризации неметаллических включений, что приводит к уменьшению напряжений вокруг них и к дополнительному повышению вязкости стали.

Введение в сталь кальция более и лантана более 0,030% приводит к загрязнению стали и ухудшает свойства.

Введение кальция менее 0,001% недостаточно для достижения эффекта увеличения однородности структуры.

При сумме содержания (никель и кобальт) менее 1,5% падает прочность стали и недостаточна вязкость и хладостойкость. Содержание суммы легирования (NI + Со), более 1,9% нерационально и приводит к повышению пластических свойств стали.

Содержание меди в пределах 0,4-1,0% является наиболее оптимальным с целью повышения прочности и вязкости.

Содержание меди ниже 0,4% не влияет на прочность, а содержание меди выше 1% вызывает охрупчивание стали за счет дис- персионноготвердения и большой брак по поверхностным дефектам.

Комплексное легирование стали ванадием, молибденом, кобальтом, лантаном и кальцием необходимо с целью повышения вязкости, хладостойкости, а также снижения разупрочнения при сварке. Оптимальное содержание этих элементов в сумме должно быть в пределах 0,50-0,90. Содержание этих элементов ниже нижнего преде- ла не оказывает существенного влияния на повышение вязкости и хладостойкости, а содержание их выше указанного предела приводит к понижению вязкости и хладостойкости и загрязнению стали неметалли- ческими включениями.

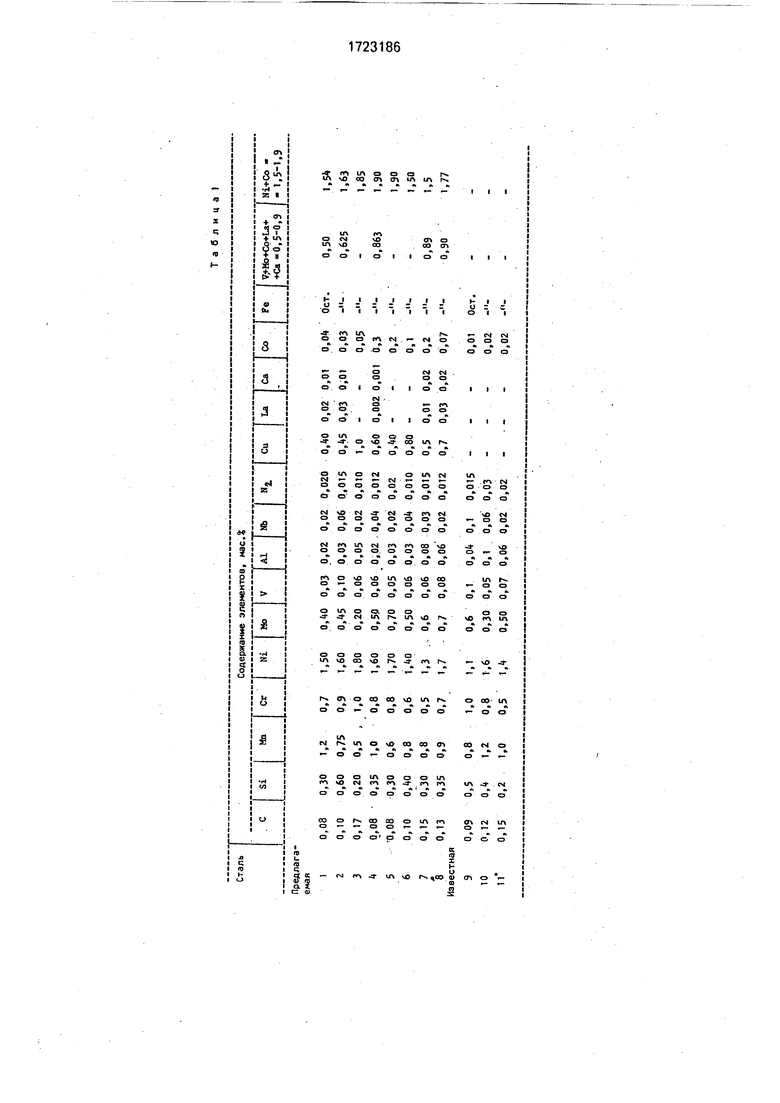

Сталь выплавляли в индукционной печи открытой выплавкой с разливкой на три слитка.

В табл. 1 приведен химический состав предлагаемой и известной сталей.

Слитки ковали на сутунки размером 45х 100x250 мм и прокатывали на лист толщиной 20 мм на стане горячей прокатки. Листы подвергали термической обработке в электро- печах, закалку листов осуществляли в баке с водой. После закалки производили отпуск

при 600-650°С. Из листов вырезали образцы на растяжение и ударную вязкость. Образцы вырезали поперек направления прокатки.

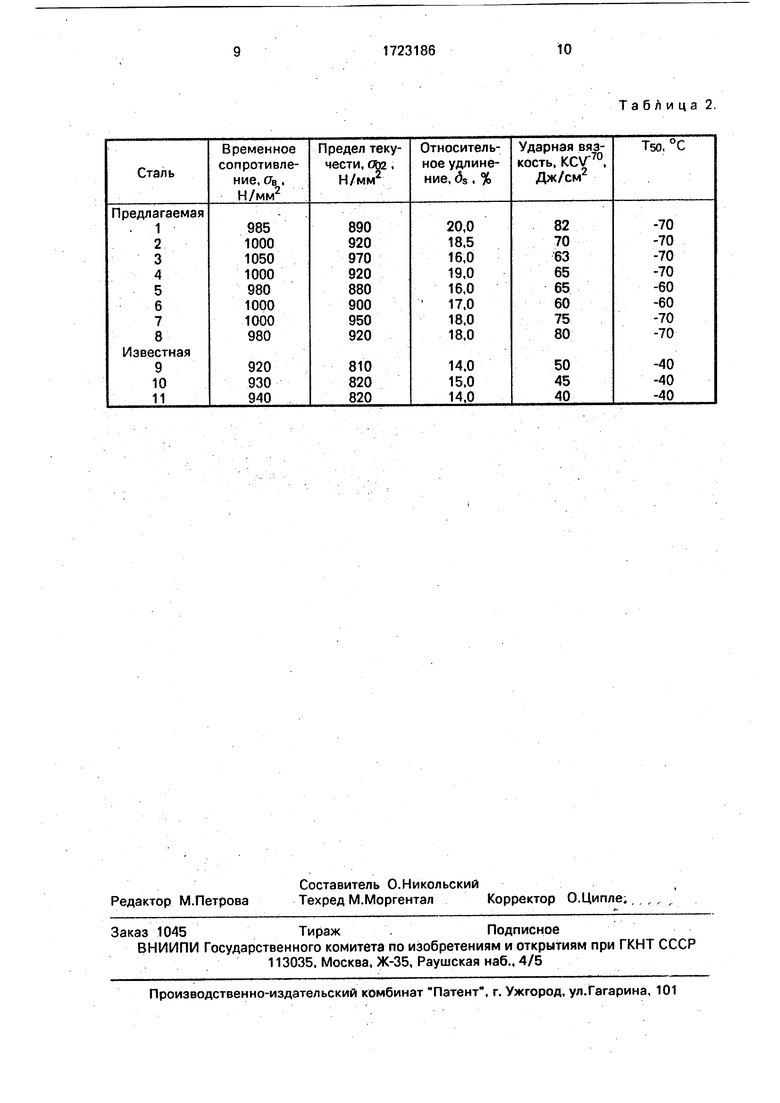

В табл. 2 приведены результаты механических испытаний образцов. Испытание на растяжение производили по ГОСТ 1497-81, определение ударной вязкости - по ГОСТ 9454-78.

Как видно из полученных данных предлагаемая сталь по сравнению с известной имеет более высокую прочность, пластичность, хладостойкость, вязкость.

Экономический эффект от применения предлагаемой стали в энергетическом машиностроении составляет 250 тыс. руб.

Формула изобретения

1.Сталь, содержащая углерод, кремний, марганец, хром, молибден, никель, ванадий, алюминий, ниобий, азот, кобальт, железо, о т- личающаяся тем, что, с целью повышения прочности, она дополнительно содержит медь при следующем соотношении компонентов, мас.%:

Углерод0,08-0,17

Кремний0,2-0,6

Марганец0,5-1 2

Хром0,5-1,0

Молибден0,2-0,7

Никель1.3-1,8

ВанадийО.ОЗЧЭ.Ю

Алюминий:0,02-0,08

Ниобий0,02-0.06

Азот0,010-0.020

Кобальт0,03-0.3

Медь0,4-1,0

ЖелезоОстальное

причем сумма (никель + кобальт) 1,5-1,9.

2.Сталь, по п. 1. о т л и ч а ю щ а я с я тем, что. с целью повышения пластичности, хладостойкости и ударной вязкости, она дополнительно содержит лантан, кальций, мас.%:

Лантан0.002-0,03

Кальций0,001-0,02

причем сумма (ванадий + молибден + кобальт + лантан + кальций) 0,50-0,90.

ТабЛица 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| МАРТЕНСИТНАЯ СТАЛЬ ДЛЯ КРИОГЕННОЙ ТЕХНИКИ | 2015 |

|

RU2594572C1 |

| Труба нефтяного сортамента из коррозионно-стойкой стали мартенситного класса | 2018 |

|

RU2703767C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| СТАЛЬ КОНСТРУКЦИОННАЯ С ВЫСОКОЙ УДАРНОЙ ВЯЗКОСТЬЮ ПРИ КРИОГЕННЫХ ТЕМПЕРАТУРАХ | 2009 |

|

RU2414520C1 |

| НИЗКОУГЛЕРОДИСТАЯ СТАЛЬ И ПРОКАТ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ПОВЫШЕННОЙ СТОЙКОСТИ К ВОДОРОДНОМУ РАСТРЕСКИВАНИЮ И ПОВЫШЕННОЙ ХЛАДОСТОЙКОСТИ | 2011 |

|

RU2496906C2 |

| ТОЛСТОЛИСТОВАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2665854C1 |

| ЛИТАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2018 |

|

RU2679679C1 |

| ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ (ВАРИАНТЫ) | 2017 |

|

RU2653748C1 |

Изобретение относится к металлургии, точнее к экономнолегированным свариваемым сталям, и может быть применено в машиностроении, строительстве и других областях народного хозяйства. Цель изобретения - повышение прочности, пластичности, хладостойкости и ударной вязкости. Сталь дополнительно содержит медь при следующем соотношении компонентов, мас.%: углерод 0,08-0,17; кремний 0,2-0,6; марганец 0,5-1,2; .хром 0,5-1,0; молибден 0,2-0.7; никель 1,3-1.8; ванадий 0,03-0,10; алюминий 0,02-0,08; ниобий 0,02-0,06; азот 0,010-0,020; кобальт 0,03-0,3; медь 0,4-1,0; железо остальное, причем сумма (никель + кобальт) 1,5-1,9. С целью повышения пластичности, хладостойкости и вязкости сталь дополнительно содержит лантан и кальций, мае. %: лантан 0,002-0,03; кальций 0,001-0,02. причем сумма (ванадий + молибден + кобальт и- лантан + кальций) 0.5-0,90. Применение стали позволяет снизить металлоемкость на 20%, увеличить срок службы изделий в 1,5 раза, сократить ремонты. 1 з.п. ф-лы, 2 табл. сл С

| Гладштейн Л.И., Литвиненко Д.А | |||

| Высокопрочные строительные стали | |||

| М.: Метал- лургиздат, 1973, с | |||

| Ребристый каток | 1922 |

|

SU121A1 |

| Патент США №3328211, | |||

| кл | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| Захватное устройство для грузов, снабженных монтажными стержнями | 1974 |

|

SU552274A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-03-30—Публикация

1990-03-11—Подача