Область техники, к которой относится изобретение

Настоящее изобретение относится к фольге из ферритной нержавеющей стали, имеющей высокую устойчивость к изменению формы, высокую стойкость к отслаиванию слоя покрытия и хорошую технологичность.

Известный уровень техники

В последнее время правила, касающиеся автомобильных выхлопных газов, были ужесточены, и, соответственно, наблюдается увеличение числа случаев, когда в автомобиле устанавливают металлические соты из фольги из нержавеющей стали, служащей в качестве подложки катализатора устройства очистки выхлопных газов автомобиля. Металлические соты способны реализовать большее относительное отверстие и имеют более высокую стойкость к термическому удару и вибрации, чем керамическая сотовая подложка. Таким образом, возросла доля случаев, когда используются металлические соты. В частности, когда устройство очистки выхлопных газов установлено на большом автомобиле, таком как грузовик, форма подложки соответственно становится большего размера и поэтому металлические соты обычно используются благодаря гибкости их формы.

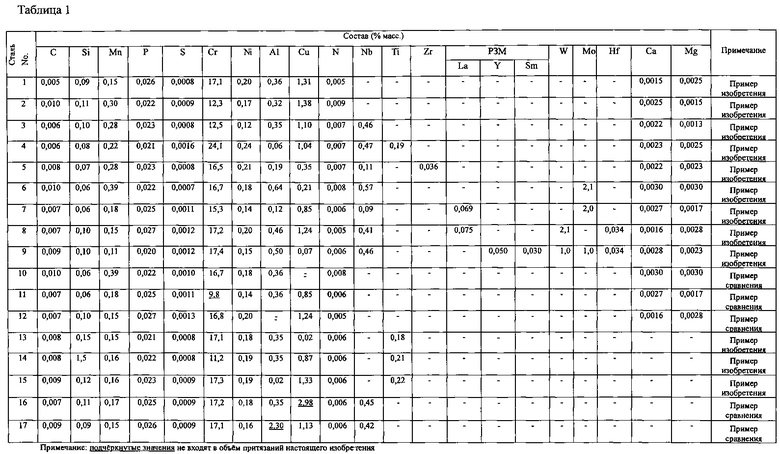

Металлические соты имеют сотовую структуру, образованную, например, поочередной укладкой плоской фольги из нержавеющей стали (плоская фольга) и фольги из нержавеющей стали, которой придана гофрированная форма (гофрированная фольга). Каталитический материал наносят на поверхности, уложенных листов из фольги из нержавеющей стали и полученные металлические соты используют в установке очистки выхлопных газов автомобиля. Фиг. 1 представляет пример металлических сот; металлические соты 4 получают укладкой плоской фольги 1 и гофрированной фольги 2, скручиванием полученного продукта в форме рулона и фиксацией внешней поверхности скрученного продукта на месте с помощью внешнего цилиндра 3.

Добавление более чем около 3 мас. % Al к нержавеющей стали вызывает формирование оксидного слоя Al2O3 на поверхности нержавеющей стали, что значительно улучшает стойкость к окислению. Таким образом, фольга из ферритной нержавеющей стали с высоким содержанием Al, например фольга из нержавеющей стали 20 мас. % Cr - 5 мас. % Al или фольга из нержавеющей стали 18 мас. % Cr - 3 мас. % Al, в основном используется в качестве фольги из нержавеющей стали, применяемой для формирования металлических сот.

В автомобиле с бензиновым двигателем температура внутри ее установки очистки выхлопных газов автомобиля увеличивается из-за температуры выхлопных газов и каталитической реакции и может достигать высокой температуры 1000°C или более. Таким образом, фольга из ферритной нержавеющей стали с высоким содержанием Al, обладающая существенно высокой стойкостью к окислению при высоких температурах, используется в качестве подложки катализатора. Для подложки катализатора требуется, в дополнение к стойкости к окислению, стойкость к изменению формы, даже при повторяющемся воздействии высокой температуры, стойкость к отслаиванию оксидного слоя, которое происходит при охлаждении подложки катализатора, и высокая адгезия к грунтовке. Фольга из ферритной нержавеющей стали с высоким содержанием Al является подходящей с точки зрения этих свойств и, таким образом, широко используется.

С другой стороны, температура выхлопных газов в автомобилях с дизельным двигателем не поднимается до температуры выхлопных газов автомобиля с бензиновым двигателем, и температура достигает, как правило, около 800°C. Самая высокая температура, достигаемая выхлопными газами транспортных средств, отличных от автомобиля, таких как сельскохозяйственная техника или строительная техника, еще ниже. Поэтому, когда вышеописанная фольга из нержавеющей стали 20 мас. % Cr - 5 мас. % Al или фольга из нержавеющей стали 18 мас. % Cr - 3 мас. % Al применяется на транспортном средстве, которое выбрасывает выхлопные газы, имеющие низкую температуру, например автомобиле с дизельным двигателем, в большинстве случаев высокая стойкость к окислению становится излишней. Кроме того, в то время как вышеописанная фольга из ферритной нержавеющей стали с высоким содержанием Al имеет высокую стойкость к окислению, технологичность фольги низкая и, следовательно, ее себестоимость повышается. Как правило, добавление Al к ферритной нержавеющей стали имеет тенденцию к значительному уменьшению ударной прочности ферритной нержавеющей стали. Это часто приводит к разрыву стального листа во время охлаждения слитка, во время развальцовки горячекатаного рулона, или при холодной прокатке, что вызывает проблемы с оборудованием и снижением выхода готовой продукции.

Для решения вышеописанных проблем предложена фольга из нержавеющей стали, технологичность которой улучшается за счет снижения насколько это возможно содержания Al в фольге из нержавеющей стали. Например, патентный документ 1 раскрывает металлические соты, выполненные из фольги из нержавеющей стали, полученной путем ограничения содержания Al в диапазоне от уровня примесей до 0,8 мас. % и образования слоя оксида Cr при высокой температуре, а не слоя оксида Al, чтобы улучшить способность к диффузионной сварке для формирования подложки.

Патентный документ 2 раскрывает металлические соты, выполненные из фольги из нержавеющей стали, полученной путем ограничения содержания Al в фольге из нержавеющей стали в пределах от уровня примесей до 0,8 мас. % и выбором содержания Mo 0,3-3 мас. % для улучшения стойкости к окислению, способности к диффузионной сварке и стойкости к коррозии в серной кислоте.

Патентный документ 3 раскрывает нержавеющую сталь, полученную с использованием 18 мас. % Cr - 3 мас. % Al стали в качестве основного материала за счет снижения содержания Al в стали до менее 1,5-2,5 мас. % и ограничения размера кристаллического зерна, чтобы достичь и хорошей обрабатываемости и высокой стойкости к окислению.

Список цитированных источников

Патентная литература

PTL 1 не прошедшая экспертизу заявка на патент JP No 7-213918

PTL 2 не прошедшая экспертизу заявка на патент JP No 7-275715

PTL 3 не прошедшая экспертизу заявка на патент JP No №2004-307918

Краткое изложение сущности изобретения

Техническая проблема, решаемая изобретением

В фольге из нержавеющей стали, описанной в патентных документах 1 и 2, разница в скорости теплового расширения между слоем оксида Cr, образующегося на поверхности фольги и стальной основы, становится больше, чем разница в скорости теплового расширения между слоем оксида Al и стальной основы. Таким образом, деформация ползучести может происходить при высокой температуре, что может привести к изменению формы фольги и отслаиванию оксидного слоя от поверхности фольги. В случае вышеописанной деформации или отслоения, катализатор, нанесенный на поверхность фольги, отделяется и, следовательно, не обеспечиваются характеристики, требуемые для подложки катализатора.

В соответствии со способом, описанным в патентном документе 3, в случае, когда нержавеющая сталь, используемая в виде фольги, обедняется по Al и начинается образование слоя Cr во время высокотемпературного окисления, также происходит изменение формы из-за напряжения, возникающего в результате разницы в скорости теплового расширения по сравнению со слоем покрытия, так как условный предел текучести основного металла не является достаточно высоким. Как описано выше, фольга из нержавеющей стали, содержащая пониженное количество Al для улучшения технологичности, имеет большие проблемы с изменением формы и отслаивания оксидного слоя при высоких температурах из-за разницы в скорости теплового расширения между оксидным слоем и стальной основой.

Целью настоящего изобретения является создание для решения этих проблем фольги из ферритной нержавеющей стали, используемой для формирования подложки катализатора установки очистки выхлопных газов автомобиля, устанавливаемой на транспортном средстве, которое выбрасывает выхлопные газы, имеющие температуру ниже, чем температура выхлопных газов автомобиля с бензиновым двигателем. Фольга из нержавеющей стали имеет повышенную устойчивость к изменения формы, повышенную стойкость к отслаиванию слоя покрытия и хорошую технологичность.

Решение проблемы

Авторы настоящего изобретения провели обширные исследования для решения вышеописанных проблем и в результате нашли способ улучшения в случае, когда температура выхлопных газов автомобиля ниже температуры выхлопных газов автомобилей с бензиновым двигателем, стойкости к изменению формы и отслаиванию слоя покрытия, которое обусловлено материалом фольги, при этом требуемая стойкость к окислению сохраняется, даже когда материал фольги выполнен из стали с низким содержанием Al.

Дальнейшие исследования были проведены на основе вышеописанных результатов, которые привели к созданию настоящего изобретения. Краткое описание настоящего изобретения заключается в следующем.

[1] Фольга из ферритной нержавеющей стали, содержащая в мас. %: C: 0,05% или менее, Si: 2,0% или менее, Mn: 1,0% или менее, S: 0,005% или менее, P: 0,05% или менее, Cr: 11,0%-25,0%, Ni: 0,05%-0,30%, Al: 0,01%-1,5%, Cu: 0,01%-2,0%, N: 0,10% или менее, и остальное Fe и неизбежные примеси.

[2] Фольга из ферритной нержавеющей стали, описанная в [1], дополнительно содержащая в мас. % один или несколько элементов, выбранных из Nb: 0,01%-1,0%, Mo: 0,01%-3,0% и W: 0,01%-3,0%, содержание одного или нескольких элементов в сумме составляет 0,01%-3,0%.

[3] Фольга из ферритной нержавеющей стали, описанная в [1] или [2], дополнительно содержащая в мас. % РЗМ: 0,01-0,20%.

[4] Фольга из ферритной нержавеющей стали, описанная в [1] - [3], дополнительно содержащая в мас. % один или несколько элементов, выбранных из Ti: 0,01%-1,0%, Zr: 0,01%-0,20%, Hf: 0,01%-0,20%, Ca: 0,0010%-0,0300% и Mg: 0,0015%-0,0300%.

[5] Фольга из ферритной нержавеющей стали, описанная в [1]-[4], имеющая толщину 100 мкм или менее.

Положительные эффекты изобретения

В соответствии с настоящим изобретением может быть изготовлена фольга из нержавеющей стали, используемая для формирования подложки катализатора установки очистки выхлопных газов. Фольга из нержавеющей стали имеет высокую стойкость к изменению формы, высокую стойкость к отслаиванию слоя покрытия и хорошую технологичность. Фольга из нержавеющей стали, изготовленная по настоящему изобретению, может быть использована соответствующим образом для формирования подложки катализатора установки очистки выхлопных газов "внедорожных дизельных автомобилей", таких как сельскохозяйственные машины, включая трактор и комбайн, и строительной техники, включая бульдозер и экскаватор, и для формирования подложки катализатора для промышленной установки очистки выхлопных газов. Фольга из нержавеющей стали, изготовленная по настоящему изобретению, также может быть использована для формирования подложки катализатора для автомобилей с дизельным двигателем, бензиновым двигателем или двухколесных транспортных средств, для формирования внешнего цилиндрического элемента этих подложек катализатора, элемента для выхлопных газов автомобилей или двухколесных транспортных средств или элемента выхлопной трубы отопительной установки или топочного устройства. Однако применение фольги из нержавеющей стали, изготовленной по настоящему изобретению, не ограничивается вышеописанными применениями.

Краткое описание чертежей

Фиг. 1 является схемой, иллюстрирующей пример металлических сот.

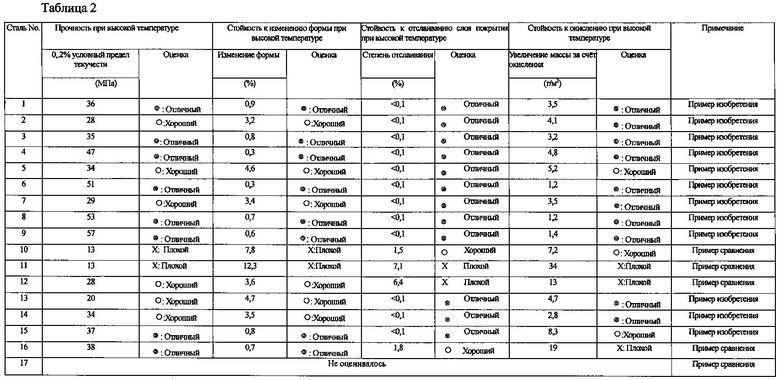

Фиг. 2 является схемой, иллюстрирующей форму образца для высокотемпературного испытания на растяжение.

Осуществление изобретения

Авторы настоящего изобретения провели детальные исследования фольги из ферритной нержавеющей стали, на которой не образуется оксид Al2O3, как следует из стойкости к изменению формы и стойкости к отслаиванию слоя покрытия при высоких температурах и технологичности. В результате изобретатели получили следующие результаты. Таким образом было выполнено настоящее изобретение. Термин "фольга из нержавеющей стали", используемый в описании, в общем относится к нержавеющей стали, имеющей толщину 100 мкм или менее, но этим особенно не ограничивается.

(A) Увеличение жаропрочности фольги способствует снижению изменения формы, вызванного высокотемпературным окислением. Это обусловлено увеличением прочности фольги, снижающим деформацию за счет напряжения, вызванного разницей в скорости теплового расширения между оксидным слоем и стальной основой.

(B) Было установлено, что одной из причин отслаивания оксидного слоя являются трещины, возникающие при изменении формы фольги из-за высокой температуры, и пустоты, которые возникают на границе раздела между слоем покрытия и стальной основой. Возникновение таких трещин или пустот приводит к формированию новой поверхности, имеющей плохие защитные свойства, и эта часть подвергается сильному окислению, что приводит к возникновению отслаиванию. Образование таких трещин и пустот может быть подавлено повышением высокотемпературной прочности и снижением тем самым изменения формы. Как известно, добавление РЗМ также повышает стойкость к отслаиванию слоя покрытия.

(C) Дисперсионное упрочнение за счет добавления Cu помогает улучшить жаропрочность. Для того чтобы достичь дальнейшего упрочнения, может быть использовано совместно упрочнение за счет добавления элементов, вызывающих растворное упрочнение, таких как Nb, Mo или W. Предпочтительно использовать Cu, который является относительно недорогим элементом. Однако Cu снижает стойкость к окислению при высоких температурах. Соответственно, авторы настоящего изобретения установили, что, когда Al добавляют вместе с упрочняющим элементом в адекватном количестве, которое не влияет на технологичность, требуемая стойкость к окислению может быть обеспечена даже тогда, когда добавляется упрочняющий элемент. Таким образом было выполнено настоящее изобретение.

Настоящее изобретение подробно описано далее.

1. Состав

Состав в соответствии с настоящим изобретением описан ниже. Следует отметить, что, когда речь идет о составе, "%" всегда обозначает "мас. %".

C: 0,05% или менее

Содержание C более 0,05% снижает прочность при высоких температурах, а также ухудшается стойкость к окислению. Кроме того, ухудшается ударная вязкость, что приводит к ухудшению технологичности. Таким образом, содержание C задается равным 0,05% или менее, предпочтительно 0,02% или менее и более предпочтительно 0,01% или менее. Предпочтительно уменьшить содержание C насколько возможно.

Si: 2,0% или менее

Si является элементом, который повышает стойкость к окислению. Однако содержание Si, превышающее 2,0%, ухудшает ударную прочность и обрабатываемость, что вызывает трудности при изготовлении фольги. Таким образом, содержание Si задается равным 2,0% или менее, предпочтительно 1,0% или менее, и более предпочтительно 0,5% или менее. Для дальнейшего повышения стойкости к окислению содержание Si предпочтительно задают равным 0,05% или более и более предпочтительно 0,1% или более.

Mn: 1,0% или менее

Содержание Mn, превышающее 1,0%, ухудшает стойкость к окислению при высоких температурах. Таким образом, содержание Mn задают равным 1,0% или менее и предпочтительно 0,5% или менее. Однако, поскольку Mn вызывает эффект стабилизации S, содержащейся в стали, содержание Mn предпочтительно задают равным 0,01% или более и более предпочтительно 0,05% или более.

S: 0,005% или менее

Содержание S, превышающее 0,005%, ухудшает адгезию слоя покрытия к подложке катализатора и стойкость к окислению при высоких температурах. Таким образом, содержание S задают равным 0,005% или менее, предпочтительно 0,003% или менее и более предпочтительно 0,001% или менее. Более предпочтительно снизить содержание S насколько возможно.

P: 0,05% или менее

Содержание P, превышающее 0,05%, ухудшает адгезию оксидного слоя к подложке катализатора и стойкость к окислению при высоких температурах. Таким образом, содержание P задают равным 0,05% или менее и предпочтительно 0,03% или менее. Более предпочтительно снизить содержание P насколько возможно.

Cr: 11,0%-25,0%

Cr является элементом, который необходим для сохранения стойкости к окислению и прочности при высоких температурах. Таким образом, содержание Cr задают равным 11,0% или более. Однако содержание Cr, превышающее 25,0%, ухудшает обрабатываемость и, как следствие, не может быть достигнута хорошая технологичность, которая является целью настоящего изобретения. Таким образом, содержание Cr задают равным 11,0%-25,0% и предпочтительно 13,0%-20,0%. Содержание Cr более предпочтительно задают равным 15,0%-18,0% с учетом баланса между стоимостью производства и стойкости к окислению.

Ni: 0,05%-0,30%

Ni обладает эффектом повышения паяемости при формировании подложки катализатора. Таким образом, содержание Ni задают равным 0,05% или более. Однако, если содержание Ni, который является элементом, стабилизирующим аустенит, превышает 0,30%, после начала окисления Cr образуется аустенит и это увеличивает коэффициент теплового расширения фольги, что вызывает такие проблемы, как морщины фольги или разрыв фольги (дефект ячейки). Таким образом, содержание Ni задают равным 0,05%-0,30% и предпочтительно 0,08%-0,20%.

Al: 0,01%-1,5%

Al является элементом, который улучшает стойкость к окислению ферритной нержавеющей стали при высоких температурах. Таким образом, содержание Al задают равным 0,01% или более. Однако содержание Al более 1,5% ухудшает ударную прочность сляба и ударную прочность горячекатаного листа, что приводит к ухудшению технологичности. Таким образом, содержание Al задают равным 0,01%-1,5%, предпочтительно 0,05%-1,0% и более предпочтительно 0,1%-1,0%. Содержание Al, кроме того, предпочтительно задают равным 0,2%-0,8% с учетом баланса между технологичностью и стойкостью к окислению.

Cu: 0,01%-2,0%

Добавление Cu приводит к образованию мелкодисперсных осадков, что увеличивает прочность фольги. Это создает эффект подавления деформации ползучести, что обусловлено разницей в тепловом расширении между слоем оксида и стальной основы. Таким образом, содержание Cu задают равным 0,01% или более. Cu также является элементом, который эффективен в повышении коррозионной стойкости и улучшении стойкости к солевой коррозии. Однако содержание Cu, превышающее 2,0%, ухудшает стойкость к окислению, что снижает технологичность фольги, что приводит к увеличению стоимости. Таким образом, содержание Cu задают равным 0,01%-2,0%. Содержание Cu предпочтительно задают равным 0,05%-1,5% с учетом стойкости к изменению формы и снижения стоимости. При необходимости в жаропрочности содержание Cu более предпочтительно задают равным 0,2%-1,5%.

N: 0,10% или менее

Содержание N, превышающее 0,10%, ухудшает ударную прочность и обрабатываемость, что вызывает трудности в изготовлении фольги. Таким образом, содержание N задают равным 0,10% или менее, предпочтительно 0,05% или менее и более предпочтительно 0,01% или менее.

Основным составом в соответствии с настоящим изобретением является вышеописанный. Кроме того, фольга из ферритной нержавеющей стали может дополнительно включать один или несколько элементов, выбранных из Nb, Mo и W в качестве необязательных элементов с учетом прочности при высоких температурах и обрабатываемости.

Один или несколько элементов, выбранных из Nb: 0,01%-1,0%, Mo: 0,01%-3,0% и W: 0,01%-3,0%: 0,01%-3,0% в сумме

Nb повышает прочность фольги при высоких температурах и улучшает стойкость к изменению формы и стойкость к отслаиванию слоя покрытия. Эти эффекты осуществляются, когда содержание Nb составляет 0,01% или более. Однако содержание Nb, превышающее 1,0%, ухудшается обрабатываемость, что вызывает трудности в изготовлении фольги. Таким образом, когда фольга включает Nb, содержание Nb предпочтительно задают равным 0,01%-1,0% и более предпочтительно 0,1%-0,7%. Содержание Nb предпочтительно дополнительно задают равным 0,3%-0,6% с учетом баланса между прочностью при высоких температурах и технологичностью.

Как Mo, так и W увеличивают прочность при высоких температурах и тем самым повышают срок службы подложки катализатора. Таким образом, фольга из ферритной нержавеющей стали может содержать Mo и W в качестве необязательных элементов. Кроме того, эти элементы образуют оксидный слой, стабилизирующий и повышающий стойкость к солевой коррозии. Эти эффекты могут быть получены, когда содержание Mo или W содержание составляет 0,01% или более, соответственно. Однако если содержание Mo или содержание W превышает 3,0% соответственно, обрабатываемость ухудшается, что вызывает трудности в изготовлении фольги. Таким образом, когда фольга из ферритной нержавеющей стали содержит Mo или W, содержание Mo или содержание W предпочтительно задают равным 0,01%-3,0% соответственно и более предпочтительно 1,5%-2,5% соответственно.

Когда фольга из ферритной нержавеющей стали содержит два или более элементов, выбранных из Nb, Mo и W, содержание двух или более элементов предпочтительно задают равным 0,01%-3,0% в сумме. Это вызвано тем, что требуемый эффект не может быть получен, если содержание двух или более элементов менее 0,01% в сумме, и работоспособность значительно ухудшается, если содержание двух или более элементов превышает 3,0% в сумме. Содержание двух или более элементов более предпочтительно задают равным 1,5%-2,5% в сумме.

Фольга из ферритной нержавеющей стали может содержать РЗМ для улучшения свойств оксидного слоя.

РЗМ: 0,01%-0,20%

РЗМ являются Sc, Y и лантаниды (элементы, имеющие атомные номера 57-71, такие как La, Ce, Pr, Nd, и Sm). Содержание РЗМ в описании относится к общему содержанию этих элементов. Обычно РЗМ улучшают адгезию оксидного слоя и, следовательно, имеет замечательный эффект усиления стойкости к отслаиванию слоя покрытия. Эти эффекты могут быть достигнуты, когда содержание РЗМ составляет 0,01% или более. Однако если содержание РЗМ превышает 0,20%, эти элементы концентрируются и выделяются на границах кристаллического зерна. Полученные выделения плавятся при нагреве до высокой температуры, что приводит к дефектам поверхности горячекатаного листа. Таким образом, когда фольга из ферритной нержавеющей стали содержит РЗМ, содержание РЗМ предпочтительно задают равным 0,01%-0,20% и более предпочтительно 0,03%-0,10%.

Фольга из ферритной нержавеющей стали может содержать один или несколько элементов, выбранных из Ti, Zr, Hf, Ca и Mg для повышения стойкости к окислению.

Ti: 0,01%-1,0%

Ti является элементом, который стабилизирует C и N, содержащиеся в стали, и тем самым повышает технологичность и коррозионную стойкость стали. Этот эффект может быть получен, когда содержание Ti составляет 0,01% или более. Однако так как Ti является элементом, который легко окисляется, если содержание Ti превышает 1,0%, большое количество оксида титана примешивается в слой покрытия, что значительно ухудшает паяемость и стойкость к окислению при высоких температурах. Таким образом, когда фольги из ферритной нержавеющей стали содержит Ti, содержание Ti предпочтительно задают равным 0,01%-1,0% и более предпочтительно 0,05%-0,20%.

Zr: от 0,01%-0,20%

Zr стабилизирует C и N, содержащиеся в стали, и тем самым улучшает характеристики ползучести стали. Это также повышает прочность и технологичность, что облегчает изготовление фольги. Zr концентрируется на границах зерна в оксидном слое, что повышает стойкость к окислению при высоких температурах, прочность при высоких температурах и, в частности, стойкость к изменению формы. Эти эффекты могут быть получены, когда содержание Zr составляет 0,01% или более. Однако если содержание Zr превышает 0,20%, Zr связывается с Fe и т.п. с образованием интерметаллического соединения, которое ухудшает стойкость к окислению. Таким образом, когда фольга из ферритной нержавеющей стали включает Zr, содержание Zr предпочтительно задают равным 0,01%-0,20% и более предпочтительно 0,01%-0,05%.

Hf: 0,01%-0,20%

Hf улучшает адгезию между слоем покрытия Al2O3 и стальной основой и подавляет снижение количества растворенного Al. Таким образом, Hf обладает эффектом повышения стойкости к окислению при высоких температурах. Для того чтобы получить эти эффекты, содержание Hf предпочтительно задают равным 0,01% или более. Однако содержание Hf, превышающее 0,20%, способствует окислению при высоких температурах, что приводит к снижению стойкости к окислению. Таким образом, содержание Hf предпочтительно задают равным 0,01%-0,20% и более предпочтительно 0,02%-0,10%.

Ca: 0,0010%-0,0300%

Ca повышает адгезию слоя покрытия Al2O3. Для достижения этого эффекта содержание Ca предпочтительно задают равным 0,0010% или более. Однако содержание Ca, превышающее 0,0300%, ухудшает ударную прочность и стойкость к окислению при высоких температурах. Таким образом, содержание Ca предпочтительно задают равным 0,0010%-0,0300% и более предпочтительно 0,0020%-0,0100%.

Mg: 0,0015%-0,0300%

Mg повышает адгезию между слоем покрытия Al2O3 и стальной основой подобно Ca. Для достижения этого эффекта, содержание Mg предпочтительно задают равным 0,0015% или более. Однако содержание Mg, превышающее 0,0300%, ухудшает ударную прочность и стойкость к окислению при высоких температурах. Таким образом, содержание Mg предпочтительно задают равным 0,0015%-0,0300% и более предпочтительно 0,0020%-0,0100%.

2. Условия изготовления

Вышеописанная фольга из ферритной нержавеющей стали может быть изготовлена на обычном оборудовании для изготовления нержавеющей стали. Сталь вышеописанного состава выплавляют в конвертере, электрической печи или т.п., и расплавленную сталь подвергают вторичному рафинированию VOD (вакуум-кислородное обезуглероживание) или AOD (аргон-кислородное обезуглероживание). Затем рафинированную сталь подвергают процессу разливки в слитки или процессу непрерывной разливки для получения стального сляба. Слиток помещают в нагревательную печь, нагретую до 1150°C-1250°C, и затем подвергают горячей прокатке. Полученную горячекатаную стальную полосу подвергают дробеструйной обработке, травлению, механической полировке и т.п. для удаления поверхностной окалины. Затем несколько раз проводят холодную прокатку и отжиг для формирования фольги из нержавеющей стали, имеющей толщину 100 мкм или менее. Толщину фольги предпочтительно задают равной около 50-100 мкм в случае, когда требуются особенно высокая устойчивость к вибрации и длительная прочность для установки очистки выхлопных газов. Толщина фольги предпочтительно составляет около 25-50 мкм в случае, когда для установки очистки выхлопных газов требуются особенно высокая плотность ячеек и низкое противодавление.

Пример 1

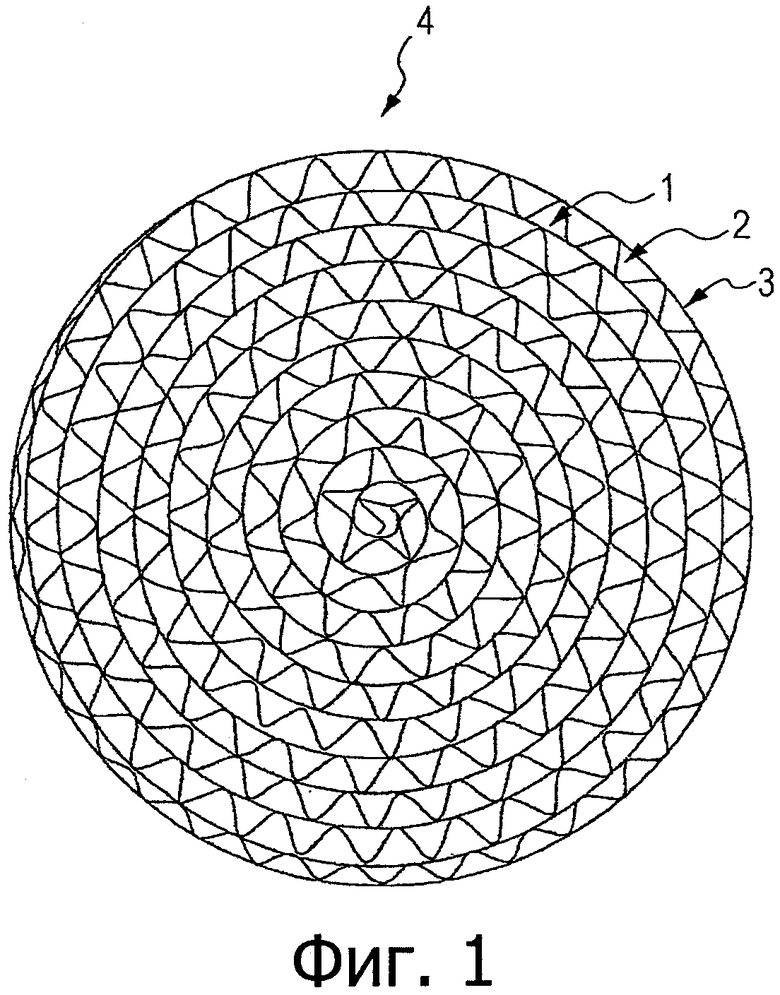

Настоящее изобретение описано со ссылкой на примеры ниже. Стали, имеющие химический состав, приведенный в таблице 1, которые рафинированы вакуумной плавкой, нагревают до 1200°C и затем проводят горячую прокатку при температуре 900°C-1200°C для формирования горячекатаных стальных листов толщиной 3 мм. Испытуемый образец в форме полосы шириной 25 мм и длиной 300 мм вырезают из каждого горячекатаного стального листа и подвергают знакопеременному изгибу, чтобы оценить стойкость к изгибу горячекатаного листа на производственной линии. В этом испытании изгиб повторяют многократно с радиусом изгиба 25 мм, имитируя намотку горячекатаного листа или изгиб, который происходит когда горячекатаный лист проходит по линии травление-отжиг. Затем горячекатаный лист, способный выдержать изгиб, повторяемый десять раз или более без повреждений, считается имеющим достаточно высокую стойкость к изгибу. Оценку проводят вышеописанным методом. Стали №1-16 способны выдержать воздействие, повторяемое десять раз или более без повреждений и, таким образом имеют хорошую технологичностью. Однако сталь №17, в которой содержание Al превышает диапазон настоящего изобретения, разрывается на третьем изгибе, и технологичность горячекатаного листа считается недостаточной. Таким образом, сталь №17 исключается из последующей оценки. Горячекатаные стальные листы, изготовленные из стали N 1-16, отжигают на воздухе при 1000°C в течение 1 минуты, протравливают и затем выполняют холодную прокатку для формирования холоднокатаных стальных листов толщиной 1,0 мм. Полученные холоднокатаные стальные листы отжигают на воздухе при 950°C-1050°C в течение 1 минуты и затем протравливают. Затем неоднократно выполняют холодную прокатку с использованием многовалкового стана и отжиг для получения фольги шириной 100 мм и толщиной 40 мкм.

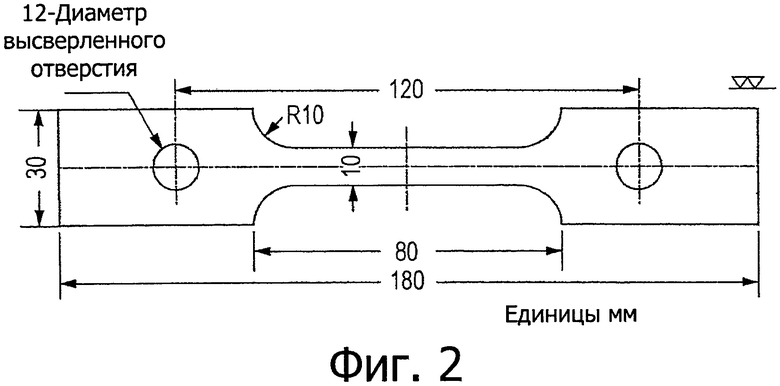

Холоднокатаный стальной лист и фольгу, полученные как описано выше, оценивают по следующей методике относительно предела прочности (напряжение при разрыве) при высоких температурах, стойкости к изменению формы, стойкости к отслаиванию слоя покрытия и стойкости к окислению при высоких температурах.

(1) Предел прочности при высоких температурах

Холоднокатаные стальные листы толщиной 1 мм подвергают термообработке при 1200°C в течение 30 мин в вакууме от 4×10-5 торр (5,3×10-3 Па) или менее, имитируя термообработку проходящую при диффузионной сварке или пайке точек контакта между гофрированным листом и плоским листом. Затем испытуемый образец, показанный на фиг. 2, вырезают из каждого холоднокатаного стального листа и проводят испытание на растяжение при высокой температуре при 800°C для определения 0,2% условного предела текучести испытуемого образца. Скорость испытания на растяжение первоначально задают равной 0,2 мм/мин и затем меняют на 5 мм/мин при превышении условного предела текучести. Результаты определения 0,2% условного предела текучести оценивают как "X: Плохой", когда 0,2% условного предела текучести составляет менее 15 МПа, оценивают как " : Хороший", когда 0,2% условного предела текучести составляет 15 МПа или более и менее 35 МПа, и оценивают как "

: Хороший", когда 0,2% условного предела текучести составляет 15 МПа или более и менее 35 МПа, и оценивают как " : Отличный", когда 0,2% условный предел текучести составляет 35 МПа или более. Оценки "

: Отличный", когда 0,2% условный предел текучести составляет 35 МПа или более. Оценки " : Хороший" и "

: Хороший" и " : Отличный" считаются удовлетворяющими цели настоящего изобретения.

: Отличный" считаются удовлетворяющими цели настоящего изобретения.

(2) Стойкость к изменению формы при высоких температурах

Фольгу толщиной 40 мкм подвергают термообработке при 1200°C в течение 30 минут, что соответствует тепловой обработке при диффузионной сварке или пайке в вакууме 4×10-5 торр (5,3×10-3 Па) или ниже. Испытуемый образец шириной 100 мм и длиной 50 мм вырезают из каждой термообработанной фольги, и испытуемый образец сматывают в форме цилиндра диаметром 5 мм в продольном направлении испытуемого образца. Края полученного испытуемого образца фиксируют на месте с помощью точечной сварки. Три вышеописанных образца получают из каждой фольги. Испытуемые образцы нагревают при 1150°C в течение 400 часов в атмосфере воздуха печи, и определяют среднее значение изменения размеров трех испытуемых образцов (отношение приращения длины цилиндра, которое происходит во время нагревания к длине цилиндра перед нагревом). Результаты измерения среднего изменения размера оценивают как "X: Плохой", когда среднее изменение размера превышает 5%, оценивают как « : Хороший", когда среднее изменение размера составляет 3-5%, и оценивают как "

: Хороший", когда среднее изменение размера составляет 3-5%, и оценивают как " : Отличный", когда среднее изменение размера составляет 3% или менее. Оценки "

: Отличный", когда среднее изменение размера составляет 3% или менее. Оценки " : Хороший" и "

: Хороший" и " : Отличный" считаются удовлетворяющими целям настоящего изобретения.

: Отличный" считаются удовлетворяющими целям настоящего изобретения.

(3) Стойкость к отслаиванию слоя покрытия при высоких температурах

Фольгу толщиной 40 мкм подвергают термообработке при 1200°C в течение 30 минут, что соответствует термообработке при диффузионной сварке или пайке в вакууме 4×10-5 торр (5,3×10-3 Па) или ниже. Три образца шириной 20 мм и длиной 30 мм отбирают от каждой термообработанной фольги. Цикл (выдерживание при 800°C в течение 20 мин с последующим охлаждением до 200°C или ниже) повторяют 300 раз в воздушной атмосфере печи. Испытуемые образцы, которые прошли испытание, проверяют визуально и определяют отношение площади отслаивание окалины к площади проверяемого участка (площадь отслаивание/проверенная площадь × 100). Оценка "X: Плохо" дается, когда результат определения составляет более 3%. Оценка " : Хорошо" дается, когда результат определения составляет более 1 и 3% и менее. Оценка "

: Хорошо" дается, когда результат определения составляет более 1 и 3% и менее. Оценка " : Отлично" дается, когда результат определения составляет 1% или менее и отслаивание почти не наблюдается. Оценки "

: Отлично" дается, когда результат определения составляет 1% или менее и отслаивание почти не наблюдается. Оценки " : Хорошо" и "

: Хорошо" и " : Отлично" считаются удовлетворяющими целям настоящего изобретения.

: Отлично" считаются удовлетворяющими целям настоящего изобретения.

(4) Стойкость к окислению при высоких температурах

Фольгу толщиной 40 мкм подвергают термообработке при 1200°C в течение 30 минут, что соответствует термообработке при диффузионной сварке или пайке в вакууме 4×10-5 торр (5,3×10-3 Па) или ниже. Три образца шириной 20 мм и длиной 30 мм отбирают от каждой термообработанной фольги. Образцы нагревают при 800°C в течение 400 часов в атмосфере воздуха печи, и определяют среднее увеличения массы трех образцов за счет окисления (частное, полученное делением изменения массы, который произошло при нагреве, на начальную площадь поверхности). Отслоившуюся окалину от испытуемого образца после нагрева собирают и массу окалины добавляют к увеличению массы образца в результате окисления. Результаты измерения среднего увеличения массы за счет окисления оценивают как «Х:плохой», когда среднее увеличения массы составляет более 10 г/м2, оценивали как « : Хороший", когда среднее увеличения массы составляет более 5 г/м2-10 г/м2 и менее, и оценивают как "

: Хороший", когда среднее увеличения массы составляет более 5 г/м2-10 г/м2 и менее, и оценивают как " : Отличный", когда среднее увеличения массы составляет 5 г/м2 или менее. Оценки "

: Отличный", когда среднее увеличения массы составляет 5 г/м2 или менее. Оценки " : Хороший" и "

: Хороший" и " : Отличный" считаются удовлетворяющими целям настоящего изобретения.

: Отличный" считаются удовлетворяющими целям настоящего изобретения.

Результаты показаны в таблице 2.

Стали №1-9 и стали №13-15, которые были примерами изобретения, обладают высокой прочностью и высокой стойкостью к изменению формы при высоких температурах, а также высокой стойкостью к отслаиванию слоя покрытия и высокой стойкостью к окислению при высоких температурах. Кроме того, поскольку они также имеют высокую ударную прочность, эти стали могут быть эффективно изготовлены на обычном оборудовании для производства нержавеющей стали. С другой стороны, стали №10-12 и сталь №16, которые были сравнительными примерами, считаются плохими, по меньшей мере, относительно одной характеристики среди прочности, стойкости к изменению формы, стойкости к отслаиванию слоя покрытия и стойкости к окислению при высоких температурах и, следовательно, не подходят для использования в качестве подложки катализатора.

Промышленная применимость

В соответствии с настоящим изобретением, фольга из нержавеющей стали, которая пригодна для использования при формировании подложки катализатора для устройства очистки выхлопных газов, подложки катализатора, используемого при относительно низкой температуре, такой, что наиболее высокая температура, достигаемая выхлопными газами, составляет около 800°C или менее, могут быть эффективно изготовлены на обычном оборудовании для изготовления нержавеющей стали, что очень эффективно в промышленном масштабе.

Список обозначений

1 плоская фольга

2 гофрированная фольга

3 внешний цилиндр

4 металлические соты

Изобретение относится к области металлургии, а именно к получению фольги из нержавеющей ферритной стали, используемой для формирования подложки катализатора установки очистки выхлопных газов. Фольга изготовлена из стали, содержащей в мас.%: C 0,05 или менее, Si 2,0 или менее, Mn 1,0 или менее, S 0,005 или менее, P 0,05 или менее, Cr 11,0-25,0, Ni 0,05-0,30, Al 0,01-1,0, Cu 0,01-2,0, N 0,10 или менее, остальное Fe и неизбежные примеси. Фольга имеет высокую устойчивость к изменению формы, высокую стойкость к отслаиванию слоя покрытия и высокую технологичность. 6 з.п. ф-лы, 2 ил., 2 табл., 1 пр.

1. Фольга из ферритной нержавеющей стали, содержащая в мас.%: C 0,05 или менее, Si 2,0 или менее, Μn 1,0 или менее, S 0,005 или менее, P 0,05 или менее, Cr 11,0-25,0, Ni 0,05-0,30, Al 0,01-1,0, Cu 0,01-2,0, N 0,10 или менее, остальное Fe и неизбежные примеси.

2. Фольга из ферритной нержавеющей стали по п. 1, которая дополнительно содержит в мас.%: один или несколько элементов, выбранных из Nb 0,01-1,0, Mo 0,01-3,0 и W 0,01-3,0, при этом суммарное содержание одного или нескольких элементов составляет 0,01-3,0.

3. Фольга из ферритной нержавеющей стали по п. 1, которая дополнительно содержит в мас.%: РЗМ 0,01-0,20.

4. Фольга из ферритной нержавеющей стали по п. 2, которая дополнительно содержит в мас.%: РЗМ 0,01-0,20.

5. Фольга из ферритной нержавеющей стали по любому из пп. 1-4, которая дополнительно содержит в мас.%: один или несколько элементов, выбранных из Ti 0,01-1,0, Zr 0,01-0,20, Hf 0,01-0,20, Ca 0,0010-0,0300 и Mg 0,0015-0,0300.

6. Фольга из ферритной нержавеющей стали по любому из пп. 1-4, которая имеет толщину 100 мкм или менее.

7. Фольга из ферритной нержавеющей стали по п. 5, которая имеет толщину 100 мкм или менее.

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| ФЕРРИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2007 |

|

RU2352680C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ ФЕРРИТНАЯ СТАЛЬ | 2006 |

|

RU2323998C1 |

| СТАЛЬ ФЕРРИТНАЯ КОРРОЗИОННО-СТОЙКАЯ | 2002 |

|

RU2222633C2 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| US 6773660 B2, 10.08.2004. | |||

Авторы

Даты

2016-03-27—Публикация

2013-01-24—Подача