Область техники

Изобретение относится к устройству для измерения теплопроводности газовых компонентов газовой смеси для определения концентрации газовых компонентов, содержащему множество теплопроводных датчиков, каждый из которых является составной частью мостовой схемы для измерения сопротивлений и соединен с подключенным к устройству анализатором.

Уровень техники

В газоаналитической технике есть различные методы для определения концентраций газовых компонентов газовых смесей.

Например, распространен способ газохроматографии. Проверяемая газовая смесь впрыскивается в хроматографическую колонку, через которую протекает газ-носитель. Субстанции газовой смеси транспортируются за счет газа-носителя в хроматографической колонке, при этом за счет постоянной температуры внутри хроматографической колонки или контролируемого повышения температуры вызывается быстрое и значительное разделение газовой смеси. На выходе хроматографической колонки посредством детектора определяют, когда одна из субстанций газовой смеси выходит из хроматографической колонки. Определенный детектором электронный сигнал регистрируют как пик, и по этому сигналу с помощью соответствующего аналитического программного обеспечения определяют состав газовой смеси. Структура измерения и выполнение способа при газохроматографии затратны, как с точки зрения времени, так и с конструктивной точки зрения.

Наряду с газохроматографией, в общем, для определения концентрации отдельных газов газовой смеси известно использование различной теплопроводности участвующих газов.

Резистивный нагревательный элемент, служащий в качестве источника тепла, посредством прохождения чрез него тока доводят до температуры, повышенной относительно температуры окружающей его среды. В теплопроводном участке, определенном геометрическими рамочными условиями, тепло от проверяемого газа проводится от резистивного нагревательного элемента, как источника тепла, до стока теплового потока, поддерживаемого при постоянной температуре. За счет передачи тепла от резистивного нагревательного элемента к стоку теплового потока из источника тепла изымается энергия, которая представляет собой показатель теплопроводности газа и которую можно измерить подходящими способами.

Способ для определения концентраций газа газовых смесей посредством измерения теплопроводности этих газов для различных газовых компонентов выполняют с помощью различных температур резистивного нагревательного элемента.

Для измерения концентрации газа, во-первых, может использоваться множество теплопроводных датчиков, соответственно количеству газовых компонентов. В качестве альтернативы возможно использование теплопроводного датчика, в котором резистивный нагревательный элемент нагревается до различных температур в зависимости от времени с определенным интервалом.

Сложность во всех работающих с теплопроводными датчиками системах заключается в том, что их необходимо проверять с помощью тестового газа известного состава и, при необходимости, калибровать. Эту калибровку следует повторять с регулярными интервалами, чтобы обеспечить надежную и правильную работу измерительного устройства. Поэтому пользователи подобных устройств для измерения теплопроводности газовых компонентов газовой смеси всегда должны быть обеспечены тестовым газом. Однако за пределами Европы и Америки это сложно, поскольку только в этих географических регионах изготавливают необходимые для калибровки тестовые газы. Таможенные предписания и предписания по транспортировке и безопасности затрудняют транспортировку тестовых газов в страны азиатского и африканского региона, при этом также следует учитывать, что использованные для транспортировки тестовых газов емкости вполне могут использоваться в террористических целях.

Задача изобретения

Исходя из описанных недостатков различных способов для определения концентраций газа компонентов газовой смеси, задача изобретения заключается в том, чтобы предоставить устройство с простой и экономичной конструкцией, в котором не требуется использование тестового газа, и которое не требует фаз промывки при измерении одним отдельным теплопроводным датчиком нескольких компонентов газа.

Решение задачи

Поставленная задача решается за счет совокупности ограничительных и отличительных технических признаков основного пункта формулы изобретения.

В устройстве для измерения теплопроводности газовых компонентов газовой смеси для определения концентрации газовых компонентов, содержащем множество теплопроводных датчиков, каждый из которых является составной частью резистивной мостовой схемы для измерения сопротивления и соединен с присоединенным к устройству анализатором, согласно изобретению, каждый теплопроводный датчик включает один нагревательный элемент и один встроенный элемент измерения температуры, которые при изменении температуры теплопроводного датчика вследствие отвода тепла газовой смесью генерируют два измерительных напряжения Uм3 и Uм2, которые анализатор сравнивает для определения погрешностей измерения.

Предложенное конструктивное решение устройства позволяет после первичной калибровки постоянно контролировать надлежащую работу предлагаемого устройства после его изготовления. Все погрешности измерения, которые могут возникнуть по причине конструкции устройства, например, такие как дрейф нагревательного элемента или элемента измерения температуры, или выход из строя одного из сопротивлений мостовой схемы, можно надежно определять путем анализа сгенерированных измерительных напряжений.

Тем самым больше не требуется обеспечивать корректную работу отдельных теплопроводных датчиков за счет регулярных проверок с использованием известного по своему составу тестового газа. Тем самым упраздняются все расходы на изготовление, транспортировку и проверку, связанные с использованием тестового газа.

За счет интегрированной структуры каждого теплопроводного датчика возникает прочная и эргономичная конструкция предлагаемого устройства, не предполагающая использование дополнительных элементов для калибровки тестового газа, например, таких, как магнитные клапаны, насосные фильтры, шланги и резьбовые соединения. Заявленное устройство может быть использовано непосредственно в газопроводе, при этом значительно повышается надежность анализа газа за счет отсутствия необходимости технического обслуживания устройства.

Особые варианты осуществления изобретения описаны в зависимых пунктах, относящихся к основному пункту формулы изобретения.

В преимущественном варианте исполнения, в качестве нагревательного элемента может быть использован РТ 20-датчик, а в качестве элемента измерения температуры - РТ 100-датчик. Это позволяет создать прочную и не требующую техобслуживание конструкцию устройства.

Обсуждаемые элементы могут быть легко объединены в теплопроводный датчик. Конструкция теплопроводного датчика при этом может быть выполнена на центральной керамической основе, которая состоит, например, из оксида кремния. На верхнюю сторону этой керамической основы посредством способа тонких пленок трафаретной печатью нанесены токопроводящие дорожки, например, из платиносодержащей пасты, которые образуют нагревательный элемент (РТ 20-датчик) и элемент измерения температуры (РТ 100-датчик). Для защиты платиновых токопроводящих дорожек керамическая основа снабжается стеклянным покрытием, в результате чего химические реакции между платиновой пастой и, возможно, агрессивными обнаруживаемыми компонентами газовой смеси надежно исключаются.

Кроме того, предпочтительно каждый теплопроводный датчик снабжать преобразователем температуры/напряжения. Электрическая конструкция устройства дополнительно может быть дополнена дифференциальным усилителем, который преобразует определенное внутри мостовой схемы напряжение в сигнал относительно массы.

Описание фигур

Сущность изобретения поясняется чертежами, на которых представлено:

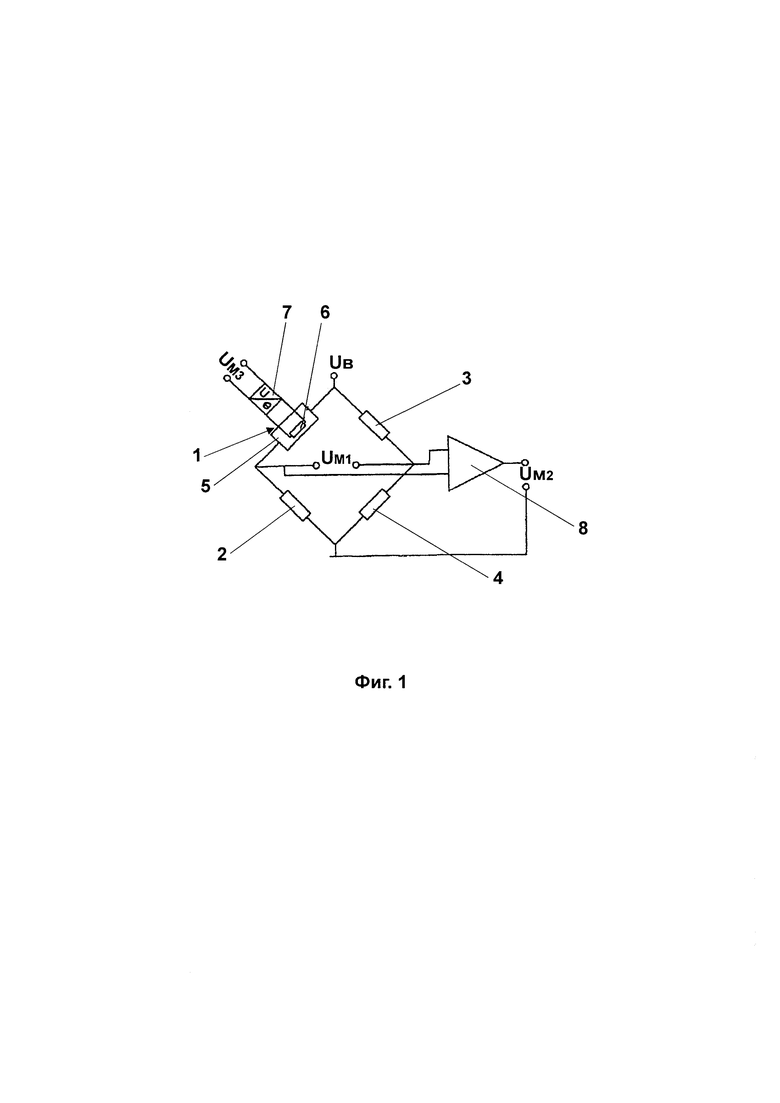

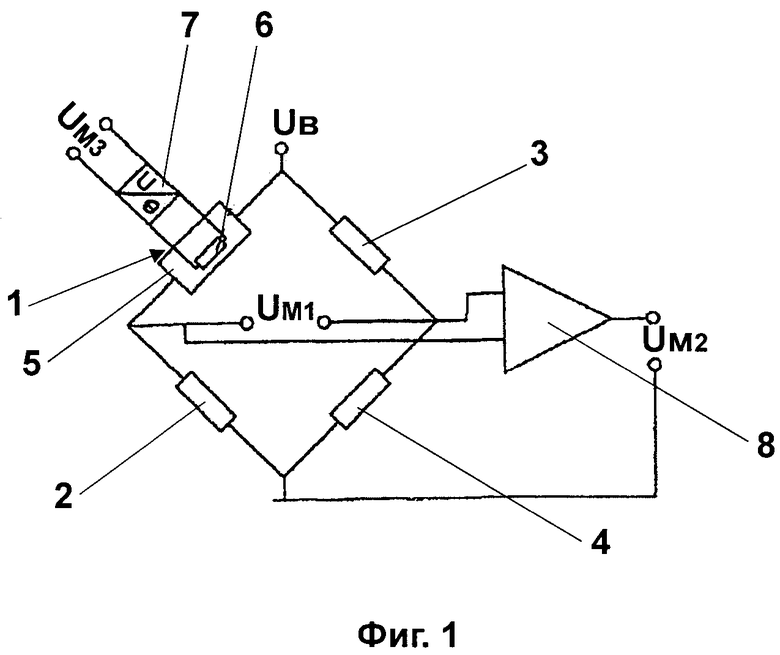

- на Фиг. 1 - схема включения теплопроводного датчика;

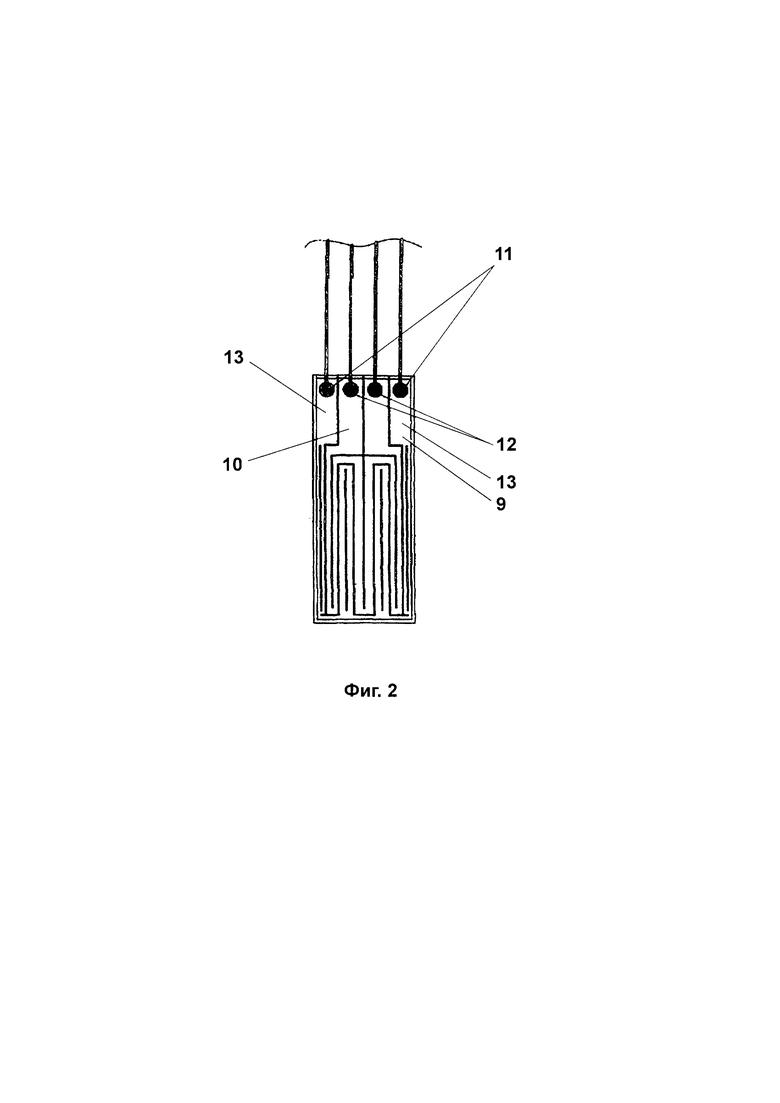

- на Фиг. 2 - конструкция теплопроводного датчика.

Показанная на Фиг. 1 схема соединений показывает конструкцию теплопроводного датчика, с помощью которой можно измерить концентрацию компонента газовой смеси.

Устройство для измерения теплопроводности газовых компонентов газовой смеси для определения концентраций газовых компонентов для N компонентов состоит из N теплопроводных датчиков. Теплопроводным датчикам назначен центральный анализатор, в котором отдельным теплопроводным датчикам могут быть назначены определенные этими теплопроводными датчиками измерительные напряжения, которые могут быть сравнены и проанализированы. На чертежах анализатор не показан.

Принципиальная конструкция каждого теплопроводного датчика состоит из мостовой схемы для измерения сопротивлений, в которой вместо сопротивления R1 включен теплопроводный датчик. Этот теплопроводный датчик состоит из одного нагревательного элемента, например, в виде РТ 20-датчика, и элемента измерения температуры, например, в виде РТ 100-датчика, в качестве встроенной конструктивной части теплопроводного датчика. Теплопроводный датчик обозначен позицией 1. Остальные сопротивления обозначены позициями 2, 3 и 4.

Теплопроводный датчик 1 снабжен преобразователем 7 температуры / напряжения, который генерирует измерительное напряжение Uм3. На мостовую схему во время эксплуатации предлагаемого устройства подается напряжение Uв. Напряжение Uв вызывает нагрев нагревательного элемента 5 до температуры THeizer, установленной путем калибровки при изготовлении устройства. Температура THeizer устанавливается для каждого теплопроводного датчика 1 и приведена в соответствие с измеряемым компонентом газовой смеси.

Температуру нагревательного элемента 5 измеряют при помощи элемента 6 измерения температуры на основании измерительного напряжения Uм3. Во время эксплуатации устройства часть созданного нагревательным элементом 5 тепла отводится измерительным газом, который проходит по теплопроводному датчику 1. Чем выше теплопроводность проходящего газа, тем больше тепла отводится, и тем холоднее поверхность нагревательного элемента 5. Пропорционально теплопроводности газа изменяется и мостовое напряжение Uм1, которое преобразуется последующим дифференциальным усилителем 8 в измерительное напряжение Uм2 относительно массы.

Устройство работает корректно, пока напряжения Uм2 и Uм3 изменяются в равном соотношении относительно друг друга. Это постоянно контролируется анализатором. Таким образом, предлагаемое устройство само постоянно проверяет себя.

Если между двумя измерительными напряжениями Uм2 и Uм3 возникает разница, то констатируется неправильная работа устройства. Таким образом, отсутствует необходимость регулярной калибровки и проверки правильности работы устройства использованием тестового газа.

Неправильная работа может быть вызвана различными причинами:

1. Дрейф мостового напряжения Uв.

Мостовые напряжения посредством прецизионного AD-преобразователя постоянно проверяются мультиплексором, который выполняет их подрегулировку.

2. Дрейф нагревательного элемента 7.

Если возникнет эта ошибка, на нагревательный элемент 7 подается окружающий воздух, и выполняется подрегулировка мостового напряжения Uв так, чтобы основная температура THeizer при подаче воздуха соответствовала основной температуре в программном обеспечении анализатора.

3. Дрейф элемента измерения температуры.

В случае если элемент 6 измерения температуры дрейфует, изменяется соответствующий температурный коэффициент элемента 6 измерения температуры. Для проверки на теплопроводный датчик подают окружающий воздух и измеряют основную температуру THeizer. Затем выключают все рабочие напряжения, в результате чего каждый из нагревательных элементов 5 теплопроводных датчиков 1 остывает до комнатной температуры. Все элементы 6 измерения температуры в этом случае должны показывать одинаковую температуру. Если различия основной температуры всех теплопроводных датчиков 1 можно компенсировать при температуре окружающей среды за счет итерационного изменения нулевой точки и усиления преобразователя 7 температуры/напряжения, то предлагаемое устройство можно использовать снова. Если это не возможно, следует заменить все устройство.

4. Дрейф преобразователя 7 температуры/напряжения.

Подобная неправильная работа может быть проверена с помощью прецизионного зонда и при необходимости может быть подрегулирована.

5. Дрейф дифференциального усилителя 8.

Подобная неправильная работа может быть однозначно распознана и может быть компенсирована за счет подрегулировки дифференциального усилителя 8 при температуре окружающего воздуха. Если в редких случаях отмечается выход из строя сопротивлений 2, 3 или 4, то следует заменить соответствующий теплопроводный датчик.

Конструкция теплопроводного датчика 1 представлена на Фиг. 2. На Фиг. 2 изображена керамическая основа 9, которая является значительным элементом теплопроводного датчика. Основа 9, преимущественным образом, состоит из оксида кремния и покрыта на своей верхней стороне токопроводящими дорожками 10 и 13 из платиносодержащей пасты. Разделение токопроводящих дорожек 10 и 13, как показано на Фиг. 2, осуществляется черными разделительными штрихами.

Как показано на Фиг. 2, основа 9 имеет две точки 11 подключения и две точки 12 подключения, которые соответственно относятся к токопроводящим дорожкам 10 и 13. Основа 9 имеет размер поверхности 5×2 мм и поэтому может без проблем встраиваться в газопровод и при использовании нескольких теплопроводных датчиков. Дополнительные элементы для измерения проводимости отдельных газовых компонентов газовой смеси для определения концентрации газовых компонентов, в отличие от обычных измерительных устройств, не требуются. Анализатор может иметь разделенную конструкцию.

Кроме того, следует отметить, что вследствие одновременного использования N теплопроводных датчиков для N компонентов газовой смеси, промывочные фазы между измерениями отдельных компонентов, не требуются, в отличие от обычных измерительных устройств.

Список ссылочных обозначений:

1 Теплопроводный датчик

2, 3, 4 Сопротивления

5 Нагревательный элемент

6 Элемент измерения температуры

7 Преобразователь температура / напряжение

8 Дифференциальный усилитель

9 Основа

10 Токопроводящая дорожка

11 Точка подключения

12 Точка подключения

13 Токопроводящая дорожка.

Изобретение относится к устройству для измерения теплопроводности газовых компонентов газовой смеси для определения концентрации газовых компонентов смеси. В устройстве, содержащем множество теплопроводных датчиков, каждый из которых является составной частью резистивной мостовой схемы для измерения сопротивления и соединен с присоединенным к устройству анализатором, согласно изобретению, каждый теплопроводный датчик включает один нагревательный элемент и один встроенный элемент измерения температуры, которые при изменении температуры теплопроводного датчика вследствие отвода тепла газовой смесью генерируют два измерительных напряжения Uм3 и Uм2, которые анализатор сравнивает для определения погрешностей измерения. В качестве нагревательного элемента может быть использован РТ 20-датчик, а в качестве элемента измерения температуры - РТ 100-датчик; каждый теплопроводный датчик может быть снабжен преобразователем температуры/напряжения; теплопроводный датчик может быть выполнен в виде основы, а нагревательный элемент и элемент измерения температуры могут быть выполнены в виде токопроводящих дорожек, нанесенных на верхней стороне основы, при этом токопроводящие дорожки нанесены на основу методом тонких пленок посредством трафаретной печати, при этом токопроводящие дорожки могут быть покрыты стеклянным покрытием. Не требуется использование тестового газа, не требуются фазы промывки при измерении одним отдельным теплопроводным датчиком нескольких составных частей газа, устройство имеет простую и экономичную конструкцию. 9 з.п. ф-лы, 2 ил.

1. Устройство для измерения теплопроводности газовых компонентов газовой смеси для определения концентрации газовых компонентов, содержащее множество теплопроводных датчиков, каждый из которых является составной частью мостовой схемы для измерения сопротивления и соединен с присоединенным к устройству анализатором, отличающееся тем, что каждый теплопроводный датчик включает один нагревательный элемент и один встроенный элемент измерения температуры, которые при изменении температуры теплопроводного датчика вследствие отвода тепла газовой смесью генерируют два измерительных напряжения Uм3 и Uм2, которые анализатор сравнивает для определения погрешностей измерения.

2. Устройство по п. 1, отличающееся тем, что в качестве нагревательного элемента используют РТ 20-датчик.

3. Устройство по п. 1 или 2, отличающееся тем, что в качестве элемента измерения температуры используют РТ 100-датчик.

4. Устройство по п. 1 или 2, отличающееся тем, что каждый теплопроводный датчик снабжен преобразователем температуры/напряжения.

5. Устройство по п. 3, отличающееся тем, что каждый теплопроводный датчик снабжен преобразователем температуры/напряжения.

6. Устройство по одному из пп. 1, 2 или 5, отличающееся тем, что теплопроводный датчик выполнен в виде основы, а нагревательный элемент и элемент измерения температуры выполнены в виде токопроводящих дорожек, нанесенных на верхней стороне основы, при этом токопроводящие дорожки нанесены на основу методом тонких пленок посредством трафаретной печати.

7. Устройство по п. 3, отличающееся тем, что теплопроводный датчик выполнен в виде основы, а нагревательный элемент и элемент измерения температуры выполнены в виде токопроводящих дорожек, нанесенных на верхней стороне основы, при этом токопроводящие дорожки нанесены на основу методом тонких пленок посредством трафаретной печати.

8. Устройство по п. 4, отличающееся тем, что теплопроводный датчик выполнен в виде основы, а нагревательный элемент и элемент измерения температуры выполнены в виде токопроводящих дорожек, нанесенных на верхней

стороне основы, при этом токопроводящие дорожки нанесены на основу методом тонких пленок посредством трафаретной печати.

9. Устройство по п. 6, отличающееся тем, что токопроводящие дорожки покрыты стеклянным покрытием.

10. Устройство по п. 7 или 8, отличающееся тем, что токопроводящие дорожки покрыты стеклянным покрытием.

| US 5772321 А, 30.06.1998 | |||

| JP 2001050943 A, 23.02.2001 | |||

| US 4164862 A, 21.08.1979 | |||

| US 4902138 A, 20.02.1990 | |||

| Измеритель теплопроводности и составапОТОКА гАзОВОй СМЕСи | 1978 |

|

SU851242A1 |

| Устройство для измерения теплопроводности газов | 1976 |

|

SU602839A1 |

| US 5756878 A, 26.05.1998 | |||

| JPS 5745464 A, 15.03 | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

2020-10-05—Публикация

2014-03-11—Подача