Способ автоматического регулирования подачи бурового инструмента в процессе бурения и устройство для его реализации. Группа изобретений относится к регулированию режимных параметров процесса бурения и может использоваться в нефтяной и газовой промышленности для автоматической подачи бурового инструмента при бурении нефтяных и газовых скважин забойным двигателем.

Известен способ автоматического регулирования подачи бурового инструмента, который основан на поддержании постоянства крутящего момента на долоте и уменьшении колебаний низа бурильной установки за счет контроля давления в манифольдной линии (RU 2013531 C1, Е21В 44/00, Е21В 4/02, опубл. 30.05.1994). Недостатком способа является то, что им не предусмотрено ограничение скорости подачи инструмента, что может привести к ударам долота о забой и перегрузу долота при резкой смене разных по твердости горных пород. Скорость бурения может быть выше скорости восходящего потока промывочной жидкости, что вызовет закупорку кольцевого пространства выбуренной горной породой.

Известен способ контроля работы гидравлического забойного двигателя в забойных условиях, при котором осуществляют замеры давления в нагнетательной линии под нагрузкой и без нагрузки на долото, поддержание постоянной разницы измеренных показаний давления. При этом определяют максимально допустимую величину скорости подачи долота (Vп дол). Затем производят замеры скорости подачи долота и, в случае ее превышения максимально допустимого значения, снижают скорость до величины Vп дол (RU 2508447 C1, Е21В 44/00, Е21В 4/02, опубл. 27.02.2014 Бюл. №6). Однако указанный способ недостаточно эффективен при бурении, так как учитывает ограниченное количество важных рабочих параметров буровой установки.

Известен способ автоматического регулирования подачи бурового инструмента в процессе бурения, включающий замер величины давления промывочной жидкости (Р) в манифольдной линии, сравнение ее с заданной и максимально допустимой величинами и управление исполнительным механизмом подачи бурового инструмента в зависимости от результатов сравнения, замер дополнительных рабочих параметров бурения, а именно, веса подвешенного бурового инструмента на крюке (G), крутящего момента (М) на роторе, расхода промывочной жидкости (Q), скорости вращения (n) колонны бурильных труб, высоты талевого блока (h) и вычисление рабочей скорости движения бурового инструмента (Vp), а также замер параметров холостого хода, а именно, давления, создаваемого буровым насосом при холостом ходе (Рх), веса подвешенного бурового инструмента на крюке при холостом ходе (Gx), крутящего момента при холостом ходе (Мх) и расхода промывочной жидкости при холостом ходе (Qx), вычисление разницы между величинами рабочих параметров и величинами параметров холостого хода, а именно рабочего дифференциального перепада давления ΔРр=Р-Рх, рабочей осевой нагрузки на долото gp=Gx-G, рабочего крутящего момента на роторе Мр=М-Мх, дифференциального рабочего изменения расхода промывочной жидкости ΔQp=|Q-Qx|, повторение замеров и сравнение указанных параметров после каждого очередного процесса наращивания бурового инструмента при бурении, определение по величинам n и h режима работы буровой установки в текущий момент времени, выбор в зависимости от режима работы заданных максимально допустимых величин параметров ΔРрз, gpз, Мрз, ΔQpз, Vрз и сравнение их с величинами соответствующих рабочих параметров ΔРр, gp, Мр, ΔQp, Vp, выделение по результатам сравнения основного поддерживаемого параметра (ОПП) ΔРр, gp или Мр, который на минимальную величину отличается от соответствующей заданной величины в текущий момент времени, при этом если ОПП ниже, чем заданная величина, то скорость подачи бурового инструмента увеличивают, если ОПП выше, чем заданная величина, то скорость бурового инструмента снижают, а в случае если разница между величиной ОПП и заданной не превышает абсолютную величину погрешности для данного параметра, скорость подачи бурового инструмента оставляют неизменной (RU 2681325 C1, Е21В 44/02, опубл. 06.03.2019 Бюл. №7). Однако данный способ обладает низкой надежностью и эффективностью, так как велика вероятность ошибки при определении ОПП, в качестве которого выделяют ограниченное количество параметров. При этом нет ясности в том, каким образом необходимо воздействовать на скорость подачи бурового инструмента, если параметры ΔРр, gp, которые, исходя из формулы данного изобретения, необходимо учитывать совместно, требуют противоположных воздействий на скорость подачи бурового инструмента. К примеру, когда ΔРр ниже заданной величины ΔРрз, a gp выше заданной величины gpз. К тому же, в способе в число ОПП не включен один из основных параметров - величина скорости подачи бурового инструмента.

По назначению, техническим характеристикам и существенным признакам указанный способ автоматического регулирования подачи бурового инструмента в процессе бурения является наиболее близким предлагаемому техническому решению и принят за прототип. Перед изобретением была поставлена задача повышения надежности и эффективности процесса бурения, расширения потребительских свойств, максимально возможного исключения человеческого фактора, приводящего к различного рода осложнениям и чрезвычайным происшествиям.

Техническим результатом является повышение надежности и эффективности процесса бурения, расширение потребительских свойств, уменьшение влияния человеческого фактора.

Технический результат достигается за счет того, что в способе автоматического регулирования подачи бурового инструмента в процессе бурения, включающим замер величины давления промывочной жидкости (Р) в манифольдной линии, веса подвешенного бурового инструмента на крюке (G), крутящего момента (М), скорости вращения (n) колонны бурильных труб, вычисление рабочей скорости подачи бурового инструмента (Vp), замер параметров холостого хода, а именно, давления промывочной жидкости, создаваемого буровым насосом при холостом ходе (Рх), веса подвешенного бурового инструмента на крюке при холостом ходе (Gx), крутящего момента при холостом ходе (Мх), вычисление разницы между величинами рабочих параметров и величинами параметров холостого хода, а именно рабочего дифференциального давления ΔРр=Р-Рх, рабочей осевой нагрузки на долото gp=Gx-G, рабочего крутящего момента Мр=М-Мх, определение по величине n и высоте талевого блока (h) режима работы буровой установки, выбор в зависимости от режима работы заданных максимально допустимых величин параметров ΔРрз, gpз, Мрз, Vрз и сравнение их с величинами соответствующих рабочих параметров ΔРр, gp, Мр, Vp, выделение по результатам сравнения основного поддерживаемого параметра (ОПП), при этом если ОПП ниже, чем заданная величина, то скорость подачи бурового инструмента увеличивают, если ОПП выше, чем заданная величина, то скорость бурового инструмента снижают, а в случае если разница между величиной ОПП и заданной не превышает абсолютную величину погрешности для данного параметра, скорость подачи бурового инструмента оставляют неизменной, h вычисляют по данным датчика скорости вращения барабана буровой лебедки (nб), замер М осуществляют на роторе или верхнем силовом приводе, в качестве ОПП выделяют ΔРр или gp или Мр или Vp, отличие которого от соответствующей заданной величины в процентном отношении является минимальным, за величину погрешности для данного параметра принимают величину погрешности измерений данного параметра.

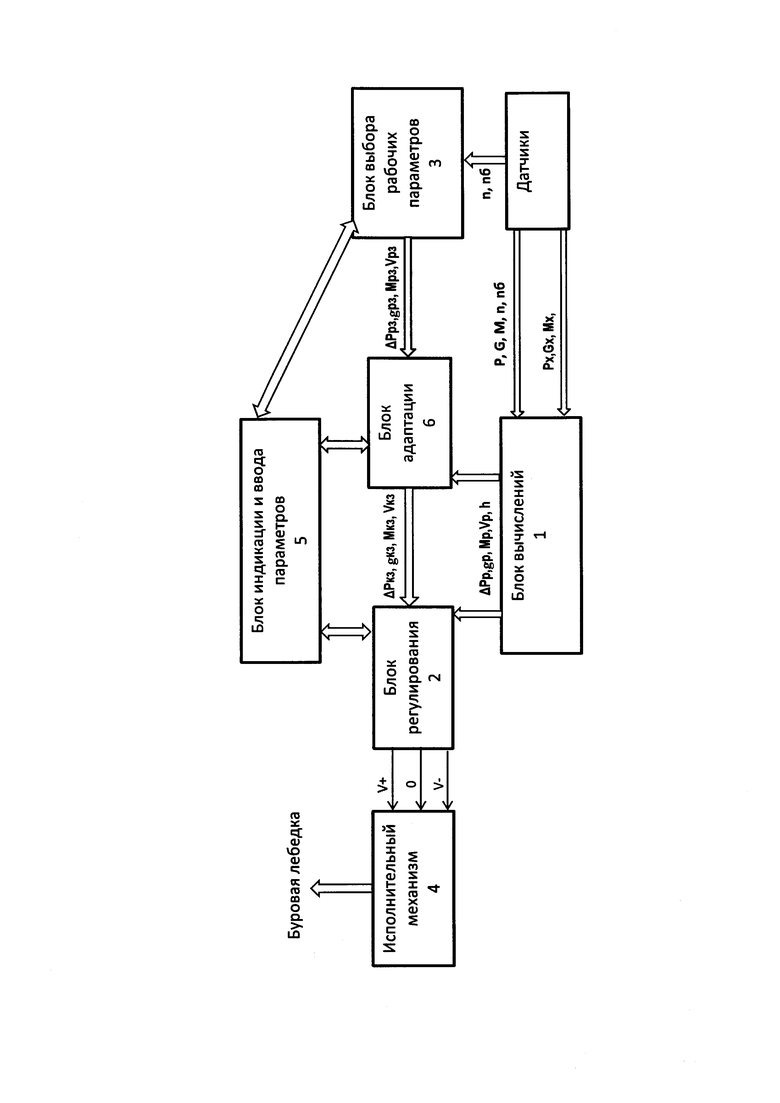

На чертеже представлена блок-схема устройства, реализующего предлагаемый способ автоматического регулирования подачи бурового инструмента (далее - устройство) в процессе бурения.

Устройство содержит блок вычислений 1, блок регулирования 2, блок выбора рабочих параметров 3, исполнительный механизм 4, блок индикации и ввода параметров 5, блок адаптации 6.

Устройство для реализации способа автоматического регулирования подачи бурового инструмента в процессе бурения работает следующим образом.

Блок вычислений 1 предназначен для ввода величин (значений) параметров холостого хода Мх, Gx, Рх, полученных с размещенных на буровой установке датчиков, величин n, М, G, Р, nб. Блок вычислений 1 выполняет функцию вычисления разности между рабочими параметрами бурения М, G, Р и параметрами холостого хода Мх, Gx, Рх, соответственно, и подает сигнал на блок регулирования 2 и блок адаптации 6 о величинах рабочего дифференциального давления ΔРр, рабочей осевой нагрузки на долото gp, рабочего крутящего момента Мр, скорости подачи бурового инструмента Vp и высоте талевого блока h.

Блок выбора рабочих параметров 3 выбирает заданные максимальные рабочие параметры ΔРрз, gpз, Мрз, Vрз в зависимости от режима работы буровой установки по сигналам n, nб, поступающим с соответствующих датчиков и передает их на блок адаптации 6. Блок адаптации 6 сравнивает поступившую информацию с блока вычислений 1 и блока выбора рабочих параметров 3 и корректирует заданные максимальные рабочие параметры и передает их в блок регулирования 2 в виде ΔРкз, gкз, Мкз, Vкз. Далее блок регулирования 2 после поступления на него откорректированных заданных величин с блока адаптации 6 выделяет один основной поддерживаемый параметр ΔРр или gp или Мр или Vp, отличие которого от соответствующей заданной величины в процентном отношении является минимальным, и выдает управляющий сигнал на исполнительный механизм 4. Исполнительный механизм 4, который выполняют в виде ленточного тормоза с рукоятью, приводимой в движение электрической машиной, или порошкового электромагнитного тормоза, или электрической машины, управляемой при помощи электрического преобразователя, или гидравлического двигателя, оказывает непосредственное воздействие на скорость подачи бурового инструмента. На вход исполнительного механизма 4 поступает сигнал на растормаживание буровой лебедки (V+) или на затормаживание буровой лебедки (V-) или на оставление скорости лебедки без изменения (0). Сигнал на растормаживание буровой лебедки, вызывающий увеличение скорости подачи бурового инструмента, подается, если ОПП меньше заданной величины. Сигнал на затормаживание буровой лебедки приводит к уменьшению скорости подачи бурового инструмента и поступает на исполнительный механизм 4 в случае, если ОПП больше заданной величины. Если разница между ОПП и заданной не превышает абсолютную величину погрешности измерений данного параметра, скорость подачи бурового инструмента не изменяют.

Блок индикации и ввода параметров 5 служит для отображения информации о работе устройства и задания настроечных параметров. Указанный блок имеет прямую и обратную связи с блоками 2, 3 и 6. Блок адаптации 6 корректирует заданные максимально допустимые величины параметров ΔРрз, gpз, Мрз, Vрз и откорректированные значения ΔРкз gкз, Мкз, Vкз передает на блок регулирования 2 для выработки соответствующего сигнала, передаваемого на исполнительный механизм 4. В качестве прототипа устройства для реализации предлагаемого способа автоматического регулирования подачи бурового инструмента в процессе бурения взято устройство, содержащее блок вычислений, блок регулирования, блок выбора рабочих параметров, исполнительный механизм и блок индикации и ввода параметров (RU 2681325 С1, Е21В 44/02, опубл. 06.03.2019 Бюл. №7). Однако данное устройство обладает низкой эффективностью и ограниченными потребительскими свойствами.

Перед изобретением была поставлена задача повышения надежности и эффективности процесса бурения, расширения потребительских свойств, исключения влияния человеческого фактора.

Технический результат изобретения - повышение надежности и эффективности процесса бурения, расширение потребительских свойств, уменьшение влияния человеческого фактора.

Для достижения технического результата в устройство для реализации способа автоматического регулирования подачи бурового инструмента, содержащее блок вычислений 1, блок регулирования 2, блок выбора рабочих параметров 3, исполнительный механизм 4 и блок индикации и ввода параметров 5 введен блок адаптации 6 для корректировки заданных максимально допустимых величин параметров ΔРрз, gpз, Мрз, Vрз и передачи откорректированных значений ΔРкз gкз, Мкз, Vкз на блок регулирования для выработки соответствующего сигнала, передаваемого на исполнительный механизм 4.

Таким образом, указанное выше устройство выполнено с возможностью реализации предлагаемого способа автоматического регулирования подачи бурового инструмента в процессе бурения, а именно, способа, включающего замер величины давления промывочной жидкости (Р) в манифольдной линии, веса подвешенного бурового инструмента на крюке (G), крутящего момента (М), скорости вращения (n) колонны бурильных труб, вычисление рабочей скорости подачи бурового инструмента (Vp), замер параметров холостого хода, а именно, давления промывочной жидкости, создаваемого буровым насосом при холостом ходе (Рх), веса подвешенного бурового инструмента на крюке при холостом ходе (Gx), крутящего момента при холостом ходе (Мх), вычисление разницы между величинами рабочих параметров и величинами параметров холостого хода, а именно рабочего дифференциального давления ΔРр=Р-Рх, рабочей осевой нагрузки на долото gp=Gx-G, рабочего крутящего момента Мр=М-Мх, определение по величине n и высоте талевого блока (h) режима работы буровой установки, выбор в зависимости от режима работы заданных максимально допустимых величин параметров ΔРрз, gpз, Мрз, Vpз и сравнение их с величинами соответствующих рабочих параметров ΔРр, gp, Мр, Vp, выделение по результатам сравнения основного поддерживаемого параметра (ОПП), при этом если ОПП ниже, чем заданная величина, то скорость подачи бурового инструмента увеличивают, если ОПП выше, чем заданная величина, то скорость бурового инструмента снижают, а в случае если разница между величиной ОПП и заданной не превышает абсолютную величину погрешности для данного параметра, скорость подачи бурового инструмента оставляют неизменной, причем h вычисляют по данным датчика скорости вращения барабана буровой лебедки (nб), замер М осуществляют на роторе или верхнем силовом приводе, в качестве ОПП выделяют ΔРр или gp или Мр или Vp, отличие которого от соответствующей заданной величины в процентном отношении является минимальным, за величину погрешности для данного параметра принимают величину погрешности измерений данного параметра. Повышение надежности и эффективности устройства достигается сокращением количества замеров и времени на их осуществление. Уменьшается вероятность ошибки при определении ОПП и принятии решения, касающегося изменения скорости подачи бурового инструмента. К расширению потребительских свойств приводит введение в качестве ОПП скорости подачи бурового инструмента (Vp) и наличие блока адаптации, что позволяет применять предлагаемый метод для бурения в различающихся друг от друга по характеристикам горных породах и лучше учитывать их физико-механические свойства. Кроме того, снижение роли человеческого фактора, приводящего к различного рода осложнениям и чрезвычайным происшествиям, обеспечивается сокращением количества замеров, в частности, исключением замеров расхода промывочной жидкости, практически не влияющего на определение ОПП.

Предлагаемая группа технических решений обладает новизной, для специалистов не является очевидной, промышленно применима.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПОДАЧИ БУРОВОГО ИНСТРУМЕНТА В ПРОЦЕССЕ БУРЕНИЯ | 2018 |

|

RU2681325C1 |

| СПОСОБ И СИСТЕМА ДЛЯ АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ БУРЕНИЕМ СКВАЖИНЫ | 2019 |

|

RU2697988C1 |

| Устройство для моделирования автоматизированной буровой установки | 1989 |

|

SU1666684A1 |

| РЕГУЛЯТОР ПОДАЧИ БУРОВОГО ИНСТРУМЕНТА | 1991 |

|

RU2013531C1 |

| Способ направленного бурения с коррекцией траектории скважины | 2020 |

|

RU2734915C2 |

| Способ направленного бурения с коррекцией траектории скважины | 2019 |

|

RU2738227C2 |

| СПОСОБ КОНТРОЛЯ И УПРАВЛЕНИЯ ЗАБОЙНЫМИ ПАРАМЕТРАМИ РЕЖИМА БУРЕНИЯ | 2006 |

|

RU2354824C2 |

| Способ регулирования режимов бурения | 1987 |

|

SU1590546A1 |

| СПОСОБ КОНТРОЛЯ ОСЕВОЙ НАГРУЗКИ НА ДОЛОТО ПРИ БУРЕНИИ НАКЛОННО НАПРАВЛЕННЫХ СКВАЖИН ВИНТОВЫМ ЗАБОЙНЫМ ДВИГАТЕЛЕМ | 2017 |

|

RU2646651C1 |

| АКТИВНЫЙ РЕГУЛЯТОР ПОДАЧИ ДОЛОТА | 2018 |

|

RU2681160C1 |

Группа изобретений относится к регулированию режимных параметров процесса бурения и может использоваться в нефтяной и газовой промышленности для автоматической подачи бурового инструмента при бурении нефтяных и газовых скважин забойным двигателем. Способ автоматического регулирования подачи бурового инструмента в процессе бурения включает замер величины давления промывочной жидкости (Р) в манифольдной линии, веса подвешенного бурового инструмента на крюке (G), крутящего момента (М), скорости вращения (n) колонны бурильных труб, вычисление рабочей скорости подачи бурового инструмента (Vp), замер параметров холостого хода, а именно давления промывочной жидкости, создаваемого буровым насосом при холостом ходе (Рх), веса подвешенного бурового инструмента на крюке при холостом ходе (Gx), крутящего момента при холостом ходе (Мх), вычисление разницы между величинами рабочих параметров и величинами параметров холостого хода, а именно рабочего дифференциального давления ΔРр=Р-Рх, рабочей осевой нагрузки на долото gp=Gx-G, рабочего крутящего момента Мр=М-Мх, определение по величине n и высоте талевого блока (h) режима работы буровой установки, выбор в зависимости от режима работы заданных максимально допустимых величин параметров ΔРрз, gpз, Мрз, Vрз и сравнение их с величинами соответствующих рабочих параметров ΔРр, gp, Мр, Vp, выделение по результатам сравнения основного поддерживаемого параметра (ОПП), при этом если ОПП ниже, чем заданная величина, то скорость подачи бурового инструмента увеличивают, если ОПП выше, чем заданная величина, то скорость бурового инструмента снижают, а в случае если разница между величиной ОПП и заданной не превышает абсолютную величину погрешности для данного параметра, скорость подачи бурового инструмента оставляют неизменной, причем h вычисляют по данным датчика скорости вращения барабана буровой лебедки (nб), замер М осуществляют на роторе или верхнем силовом приводе, в качестве ОПП выделяют ΔРр или gp или Мр или Vp, отличие которого от соответствующей заданной величины в процентном отношении является минимальным, за величину погрешности для данного параметра принимают величину погрешности измерений данного параметра. Предлагаемое устройство выполнено с возможностью реализации заявляемого способа автоматического регулирования подачи бурового инструмента. Технический результат - повышение надежности и эффективности процесса бурения, расширение потребительских свойств, уменьшение влияния человеческого фактора. 2 н.п. ф-лы, 1 ил.

1. Способ автоматического регулирования подачи бурового инструмента в процессе бурения, включающий замер величины давления промывочной жидкости (Р) в манифольдной линии, веса подвешенного бурового инструмента на крюке (G), крутящего момента (М), скорости вращения (n) колонны бурильных труб, вычисление рабочей скорости подачи бурового инструмента (Vp), замер параметров холостого хода, а именно давления промывочной жидкости, создаваемого буровым насосом при холостом ходе (Рх), веса подвешенного бурового инструмента на крюке при холостом ходе (Gx), крутящего момента при холостом ходе (Мх), вычисление разницы между величинами рабочих параметров и величинами параметров холостого хода, а именно рабочего дифференциального давления ΔРр=Р-Рх, рабочей осевой нагрузки на долото gp=Gx-G, рабочего крутящего момента верхнего силового привода Мр=М-Мх, определение по величине n и высоте талевого блока (h) режима работы буровой установки, выбор в зависимости от режима работы заданных максимально допустимых величин параметров ΔРрз, gpз, Мрз, Vрз и сравнение их с величинами соответствующих рабочих параметров ΔРр, gp, Мр, Vp, выделение по результатам сравнения основного поддерживаемого параметра (ОПП), при этом если ОПП ниже, чем заданная величина, то скорость подачи бурового инструмента увеличивают, если ОПП выше, чем заданная величина, то скорость бурового инструмента снижают, а в случае если разница между величиной ОПП и заданной не превышает абсолютную величину погрешности для данного параметра, скорость подачи бурового инструмента оставляют неизменной, отличающийся тем, что h вычисляют по данным датчика скорости вращения барабана буровой лебедки (nб), замер М осуществляют на роторе или верхнем силовом приводе, в качестве ОПП выделяют ΔРр или gp или Мр или Vp, отличие которого от соответствующей заданной величины в процентном отношении является минимальным, за величину погрешности для данного параметра принимают величину погрешности измерений данного параметра.

2. Устройство для реализации способа автоматического регулирования подачи бурового инструмента в процессе бурения, содержащее блок вычислений, блок регулирования, блок выбора рабочих параметров, исполнительный механизм и блок индикации и ввода параметров, отличающееся тем, что содержит блок адаптации для корректировки заданных максимально допустимых величин параметров ΔРрз, gpз, Мрз, Vpз, и передачи откорректированных значений ΔРкз, gкз, Мкз Vкз на блок регулирования для выработки соответствующего сигнала, передаваемого на исполнительный механизм, при этом блок вычислений, выполняющий функцию вычисления разности между рабочими параметрами бурения М, G, Р и параметрами холостого хода Мх, Gx, Рх, соответственно, подает сигнал на блок регулирования и блок адаптации о величинах рабочего дифференциального давления ΔРр, рабочей осевой нагрузки на долото gp, рабочего крутящего момента Мр, скорости подачи бурового инструмента Vp и высоте талевого блока h, блок выбора рабочих параметров выбирает заданные максимальные рабочие параметры ΔРрз, gpз, Мрз, Vpз в зависимости от режима работы буровой установки по сигналам n, nб, поступающим с соответствующих датчиков, и передает их на блок адаптации, который сравнивает поступившую информацию с блока вычислений и блока выбора рабочих параметров, корректирует заданные максимальные рабочие параметры и передает их в блок регулирования в виде ΔРкз, gкз, Мкз, Vкз., который после поступления на него откорректированных заданных величин с блока адаптации выделяет один основной поддерживаемый параметр ΔРр или gp или Мр или Vp, выдает соответствующий управляющий сигнал на исполнительный механизм, блок индикации и ввода параметров имеет прямую и обратную связи с блоками регулирования, блоком выбора рабочих параметров и блоком адаптации.

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПОДАЧИ БУРОВОГО ИНСТРУМЕНТА В ПРОЦЕССЕ БУРЕНИЯ | 2018 |

|

RU2681325C1 |

| РЕГУЛЯТОР ПОДАЧИ БУРОВОГО ИНСТРУМЕНТА | 1991 |

|

RU2013531C1 |

| АВТОМАТИЗИРОВАННАЯ БУРИЛЬНАЯ УСТАНОВКА НА ОСНОВЕ MSE | 2007 |

|

RU2424430C2 |

| Способ измерения параметров паза на наружной сферической поверхности детали | 2022 |

|

RU2785969C1 |

| US 7059427 B2, 13.06.2006. | |||

Авторы

Даты

2020-10-07—Публикация

2019-07-24—Подача