Изобретение относится к измерительной технике и может быть использовано в машиностроении для измерения отклонение ширины и отклонение от симметричности паза относительно центра наружной сферической поверхности.

Известен способ измерения отклонений расположения плоскостей относительно центра наружной сферической поверхности, заключающийся в том, что размещают базирующий элемент, содержащий коническое отверстие, на установочной плоскости, устанавливают на базирующем элементе отсчетное устройство, обеспечивая его измерительному щупу заданный вылет и перпендикулярность оси измерительного щупа к оси конического отверстия, устанавливают объект измерения сферической поверхностью в коническое отверстие базирующего элемента, располагая измеряемые плоскости по разные стороны от оси конического отверстия и обеспечивая контакт одной из измеряемых плоскостей с измерительным щупом, покачивают объект измерения в базирующем элементе, добиваясь прилегания измеряемой плоскости с рабочей поверхностью измерительного щупа, снимают первое показание отсчетного устройства, переустанавливают объект измерения в коническом отверстии, располагая измеряемые плоскости по разные стороны от оси конического отверстия и обеспечивая контакт другой измеряемой плоскости с измерительным щупом, покачивают объект измерения в базирующем элементе, добиваясь прилегания измеряемой плоскости с рабочей поверхностью измерительного щупа, снимают второе показание отсчетного устройства и по показаниям судят об отклонениях от настроенного расстояния от каждой из измеряемых плоскостей до центра сферической поверхности, а по их полуразности - о симметричности (RU 2523761 С1. Бюл. №20, 2014).

Однако известным способом невозможно измерение параметров паза, выполненного на наружной сферической поверхности детали.

Наиболее близким к заявленному относится способ измерения отклонений от параллельности шпоночного паза относительно оси базовой поверхности, заключающийся в том, что устанавливают объект измерения на измерительное устройство, при установке объекта измерения ось его базовой поверхности совмещают с плоскостью сравнения, устанавливают стойку с измерительной головкой на плоскости сравнения, затем определяют информационные параметры в двух точках, расположенных относительно друг друга на заданной длине боковой поверхности шпоночного паза, причем информационный параметр в первой точке определяют путем вращения объекта измерения вокруг оси базовой поверхности до положения этой точки на заданном расстоянии от плоскости сравнения, информационный параметр во второй точке определяют путем измерения с помощью измерительной головки расстояния от плоскости сравнения до этой точки, расположенной относительно первой на одинаковой высоте боковой поверхности шпоночного паза, и по разности заданного и измеренного расстояния судят об отклонении от параллельности (RU 2091700 С1. Бюл. №27, 1997).

Однако указанный способ имеет ограниченные технологические возможности, поскольку не позволяет измерять параметры паза на сферической поверхности детали.

Проблемой является разработка способа измерения паза, выполненного на сферической поверхности.

В результате решения этой проблемы расширяются технологические возможности способа за счет измерения двух параметров паза: отклонение ширины и отклонение от симметричности относительно центра наружной сферической поверхности детали.

Решение проблемы и технический результат достигаются тем, что в способе измерения параметров паза на наружной сферической поверхности детали включает установку детали на измерительное устройство, установку первой стойки с основной измерительной головкой, вращение детали вокруг ее продольной оси, определение информационных параметров в двух точках, расположенных относительно друг друга на заданной длине боковой поверхности паза, и определение искомых параметров паза, причем информационный параметр в одной из точек определяют измерением отклонения от настроенного расстояния от плоскости сравнения до этой точки с помощью основной измерительной головки первой стойки. Согласно изобретению при установке детали совмещают центр наружной сферической поверхности с плоскостью сравнения, дополнительно устанавливают вторую стойку с основной измерительной головкой, размещая обе стойки на основании на одинаковом вылете наконечников упомянутых головок от плоскости сравнения, а также две стойки с дополнительными измерительными головками, располагая их измерительные щупы на одинаковой высоте от основания и с возможностью касания с дном измеряемого паза в точках на его концах, кроме того информационный параметр в другой точке боковой поверхности определяют измерением отклонения от настроенного расстояния от плоскости сравнения до этой точки с помощью основной измерительной головки второй стойки, вращением детали вокруг продольной оси и дополнительными вращениями вокруг двух других координатных осей выверяют ее угловое положение, достигая при этом выравнивая показаний дополнительных измерительных головок и выравнивание информационных параметров в двух точках, далее фиксируют первый выравненный информационный параметр, переустанавливают деталь с поворотом на 180° вокруг вертикальной оси с обеспечением касания наконечников основных измерительных головок со второй боковой поверхностью измеряемого паза, повторяют выверку углового положения детали для нахождения второго выравненного информационного параметра, который затем фиксируют, искомое отклонение ширины паза определяют по сумме первого и второго выравненных информационных параметров, а отклонение от его симметричности - по их полуразности.

Предполагаемый способ по сравнению с прототипом отличается условием установки детали, дополнительной установкой трех стоек, условиями их установки и размещения, иным определением информационного параметра во второй точке на боковой поверхности паза, дополнительной выверкой детали в угловом направлении по двум координатам, условиями выверки в упомянутом направлении вокруг всех трех координатных осей, что в совокупности с общими с прототипом признаками обеспечивает измерение паза на сферической поверхности. При этом достигается измерение двух параметров паза: отклонение ширины и отклонение от симметричности, тогда как в прототипе измеряется только отклонение от параллельности паза. Таким образом достигается расширение технологических возможностей способа.

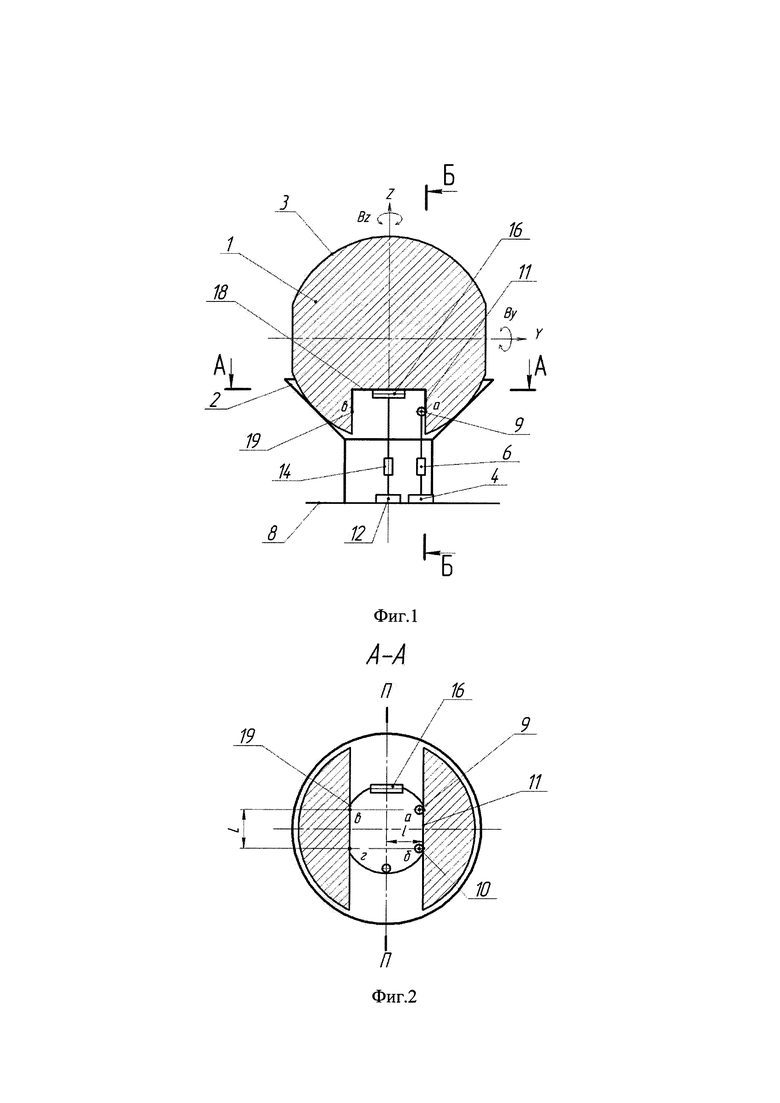

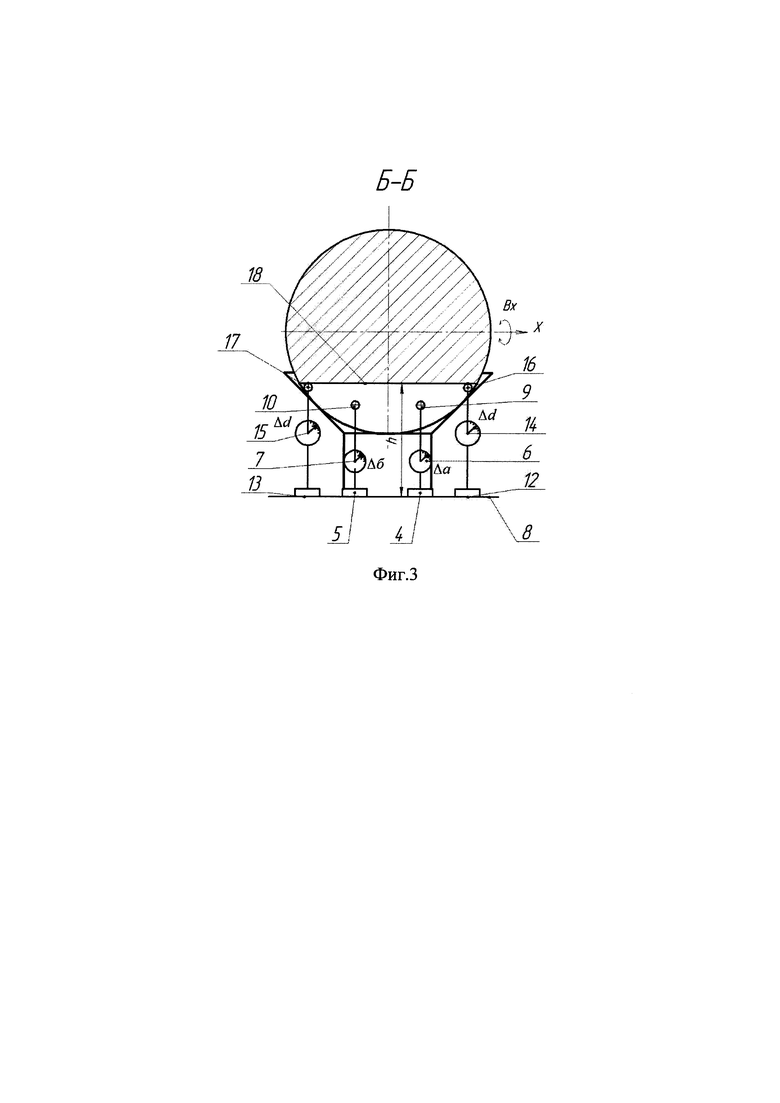

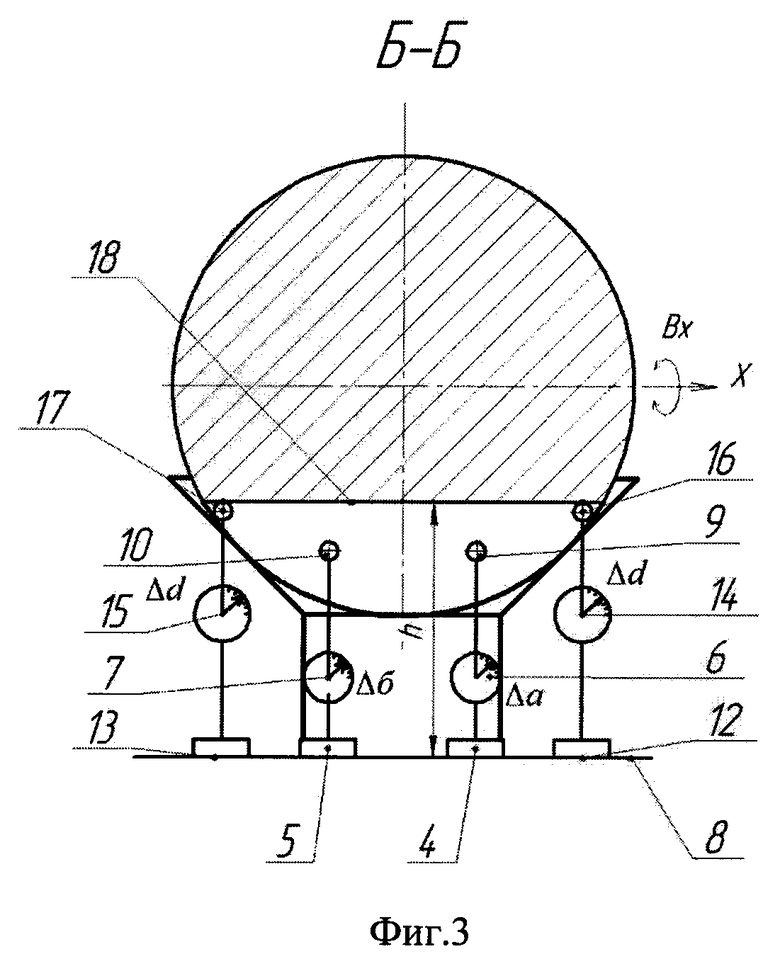

На фиг. 1 показана схема осуществления способа, вид спереди; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Объект измерения 1 устанавливают в коническое углубление 2 измерительного устройства сферической поверхностью 3, совмещая при этом центр этой поверхности с плоскостью сравнения П. Устанавливают первую и вторую стойки 4 и 5 с основными измерительными головками 6 и 7 на основание 8. При этом наконечники 9 и 10 этих головок располагают на одинаковом вылете l от плоскости сравнения П и с возможностью касания с боковой поверхностью 11 измеряемого паза в двух точках а и б, расположенных относительно друг друга на заданном расстоянии L. Устанавливают на основание 8 две стойки 12 и 13 с дополнительными измерительными головками соответственно 14 и 15, измерительные щупы 16 и 17 упомянутых головок располагают на одинаковой высоте h от основания 8 и с возможностью касании с дном 18 измеряемого паза в точках на его концах. Затем выверяют угловое положение детали 1 путем ее вращения Вх, By и Bz вокруг каждой из трех координатных осей X, Y и Z. При этой выверке достигают выравнивания показаний Δd дополнительных измерительных головок 14 и 15 и выравнивания показаний Δа и Δб основных измерительных головок 6 и 7, фиксируют первый выравненный информационных параметр Δ1 по показанию одной из упомянутых основных головок. Переустанавливают деталь 1 с поворотом 180° вокруг вертикальной оси Z с обеспечением касания наконечников 9 и 10 основных измерительных головок 6 и 7 со второй боковой поверхностью 19 измеряемого паза. Повторяют выверку углового положении детали 1 для нахождения второго выравненного информационного параметра Δ2. Фиксируют второй упомянутый информационный параметр. Определяют искомое отклонение ширины паза по сумме первого Δ1 и второго Δ2 информационных параметров, а отклонение от его симметричности Δсим. - по их полуразности, т.е. Δсим.=(Δ1-Δ2)/2.

Таким образом измеряют два параметра паза, выполненного на сферической поверхности детали: отклонение ширины и отклонение от симметричности паза относительно центра наружной сферической поверхности.

Способ может быть использован на машиностроительных предприятиях при измерении параметров паза на наружной сферической поверхности, например, на шаровой заслонке.

Изобретение предназначено для измерения параметров паза на сферической поверхности детали. Устанавливают деталь на измерительное устройство, совмещая при этом центр наружной сферической поверхности с плоскостью сравнения. Устанавливают первую и вторую стойки с основными измерительными головками на основание. Располагают наконечники этих головок на одинаковом вылете от плоскости сравнения и с возможностью касания с боковой поверхностью измеряемого паза в двух точках. Устанавливают две стойки с дополнительными измерительными головками на основание, располагая их измерительные щупы на одинаковой высоте от основания и с возможностью касания с дном измеряемого паза в точках на его концах. Выверяют угловое положение детали путем ее вращения вокруг каждой из трех координатных осей, достигая при этом выравнивания показаний дополнительных головок и выравнивания показаний основных измерительных головок. Фиксируют первый выравненный информационный параметр по показаниям одной из основных головок. Переустанавливают деталь с поворотом на 180°. Повторяют выверку углового положения детали для нахождения второго выравненного информационного параметра, которой затем фиксируют. Определяют искомое отклонение ширины паза по сумме первого и второго выравненных информационных параметров, а отклонение от его симметричности - по их полуразности. Технический результат - расширение технологических возможностей способа за счет измерения двух параметров паза на наружной сферической поверхности детали. 3 ил.

Способ измерения параметров паза на наружной сферической поверхности детали, включающий установку детали на измерительное устройство, установку первой стойки с основной измерительной головкой, вращение детали вокруг ее продольной оси, определение информационных параметров в двух точках, расположенных относительно друг друга на заданной длине боковой поверхности паза, и определение искомых параметров паза, причем информационный параметр в одной из точек определяют измерением отклонения от настроенного расстояния от плоскости сравнения до этой точки с помощью основной измерительной головки первой стойки, отличающийся тем, что при установке детали совмещают центр наружной сферической поверхности с плоскостью сравнения, дополнительно устанавливают вторую стойку с основной измерительной головкой, размещая обе стойки на основании на одинаковом вылете наконечников упомянутых головок от плоскости сравнения, а также две стойки с дополнительными измерительными головками, располагая их измерительные щупы на одинаковой высоте от основания и с возможностью касания с дном измеряемого паза в точках на его концах, кроме того, информационный параметр в другой точке боковой поверхности определяют измерением отклонения от настроенного расстояния от плоскости сравнения до этой точки с помощью основной измерительной головки второй стойки, вращением детали вокруг продольной оси и дополнительными вращениями вокруг двух других координатных осей выверяют ее угловое положение, достигая при этом выравнивания показаний дополнительных измерительных головок и выравнивания информационных параметров в двух точках, далее фиксируют первый выравненный информационный параметр, переустанавливают деталь с поворотом на 180° вокруг вертикальной оси с обеспечением касания наконечников основных измерительных головок со второй боковой поверхностью измеряемого паза, повторяют выверку углового положения детали для нахождения второго выравненного информационного параметра, который затем фиксируют, искомое отклонение ширины паза определяют по сумме первого и второго выравненных информационных параметров, а отклонение от его симметричности - по их полуразности.

| УКРОРГСТАНКИНПРОМ» | 0 |

|

SU265460A1 |

| Устройство для измерения диаметра отверстия | 1989 |

|

SU1675651A1 |

| Прибор для регулировки узла баланса часового механизма | 1954 |

|

SU102787A1 |

| CN 101122454 A, 13.02.2008 | |||

| US 3360864 A1, 02.01.1968. | |||

Авторы

Даты

2022-12-15—Публикация

2022-02-18—Подача