Настоящее изобретение относится к области получения неорганических материалов - оксидов и сложных оксидов металлов в виде порошков, керамики и покрытий, имеющих различное функциональное назначение: оно может быть использовано при изготовлении материалов для катализа, электронной техники, высокотемпературных сверхпроводников, магнитных материалов, модифицирующих, упрочняющих добавок к конструкционным и строительным материалам, компонентов топливных элементов и других источников, тока, источников получения чистых хазов, таких, как кислород, датчиков содержания компонентов в газовой среде и пр.

Известны способы получения оксидов и сложных оксидов разного структурного типа и состава, основанные на том, что для этого берутся растворимые органические соединения (например, полимеры) и растворимые термически разлагающиеся соединения (соли) металлов, входящих в состав получаемого неорганического материала, часто для этого используют нитраты. Соотношение металлов соответствует составу синтезируемого сложного оксида. В частности, способ получения сложного оксида со структурой типа перовскита по патенту ЕР 1777205 (дата публикации 25.04.2007) включает стадию растворения нитрата редкоземельного элемента, нитрата щелочного металла, нитрата магния и органического полимера в растворителе с образованием раствора, стадию активного перемешивания раствора, стадию приготовления прекурсора из полученного раствора путем нагревания и высушивания, стадию обжига порошка прекурсора.

Подобным образом могут быть получены простые и сложные оксиды различного состава и структуры. Так известен способ получения нанопористых сверхмелких порошков альфа-оксида алюминия (см., например, заявку на выдачу патента РФ №2005130530, дата публикации заявки 10.03.2006 года; номер международной публикации WO 2004/089828, дата публикации 21.10.2004 года), в соответствии с которым используется неорганический золь, содержащий, по меньшей мере, один предшественник (прекурсор) оксида алюминия и множество затравочных частиц из альфа-оксида алюминия. К золю добавляют, по меньшей мере, один растворимый в воде органический полимер. Далее проводят сублимационную сушку органического - неорганического золя для получения твердого геля и обжиг твердого геля при температуре, позволяющей осуществить выгорание органического полимера и вызвать образование нанопористого порошка из альфа-оксида алюминия, содержащего взаимосвязанные первичные частицы из альфа-оксида алюминия. Используя композиции, содержащие органические компоненты (полимеры) и соли металлов, могут быть получены и более сложные составы, такие как оксифториды. Известен, например, способ получения сложных оксифторидов (см. патент РФ №2055038, дата публикации 27.02.1996 года), в котором смесь исходных компонентов готовят в виде водного раствора, содержащего 0,1-10 мас.% солей металлических компонентов, 1-50 мас.% водорастворимого полимера и фторид аммония. Порошок получают следующим образом. Раствор разливают в пластиковые кюветы и сушат с помощью инфракрасной лампы при 60°С до образования пленки, которую отделяют и обжигают при 890°С в течение 4 ч.

Способ (см. патент РФ №2240974, дата опубликования 27.11.2004 года) описывает получение высокодисперсных литий-металл оксидов, в частности литий-марганец оксида LixMn2O4, литий-никель оксида LixNiO2, литий-кобальт оксида LixCoO2, применяемых преимущественно для изготовления катодных масс в ячейках литий-ионных аккумуляторов. Способ получения литий-металл оксидов с использованием соединений лития и соединений металлов в виде смешанных водных растворов нитратов металлов и лития, подаваемых в струю высокотемпературного теплоносителя с последующим выделением дисперсного продукта из паропылегазовой смеси, заключается в том, что в исходный раствор вводят углевод, в качестве высокотемпературного теплоносителя используют инертные газы, а выделенный из паропылегазового потока дисперсный продукт подвергают дополнительной термообработке в окислительной атмосфере при температуре, не превышающей температуру распада однофазной структуры литий-металл оксида.

Для получения сложных оксидов используют не только водные растворы, но и органические растворители, как в описанном способе формирования частиц порошка (см. заявку на выдачу патента РФ №2003124957, дата опубликования 10.01.2005 года; номер международной публикации данной заявки WO 02/05718, дата опубликования 25.07.2002 года). Способ включает смешивание, по меньшей мере, одного вида соли металла, соединения металла, неорганического иона или раствора предшественника с, по меньшей мере, одним видом органического растворителя и непосредственное воспламенение смешанного раствора с созданием самоподдерживающегося пламени для получения частиц порошка.

В качестве органических компонентов для получения сложных оксидов могут использоваться не только полимерные компоненты, но и низкомолекулярные органические соединения, которые могут подавлять кристаллизацию соединений металлов в ходе удаления растворителя (например, воды), что позволяет получать более однородные прекурсоры, не содержащие крупных кристаллов солей; а также обеспечивают процесс экзотермического горения прекурсоров за счет окислительно-восстановительных реакций, в частности, между нитратной частью исходной композиции (окислитель) и ее органической частью (восстановитель). Подобные способы получили в англоязычной литературе названия Self-Propagating Combustion Synthesis (см., например, Kingsley J.J., Patil K.C. // Mater. Lett. 1988. V. 6. №11/12. P. 427-432), Self-Propagating High-Temperature Synthesis или Solution Combustion Synthesis. Для синтеза сложных оксидов, например, метацирконата кальция, используют β-аланин (Ianos R., Barvinschi P. // J. Solid. State. Chem. 2010. V. 183. P. 491-496), лимонную кислоту (Prasanth C.S., Kumar H.P, Pazhani R., Solomon S., Thomas J.K. // J. Alloys and Compounds. 2008. V. 464. P. 306-309; Dudek M., Dudek P. // Adv. Materials Sci. //. 2011. V. 11. № 3. P. 7-12) или лимонную кислоту с мочевиной (Deganello F., Marci G., Deganello G. // J. Europ. Ceram. Soc. 2009. V. 29. P. 439-450), глицин (Boobalan K., Varun A., Vijayaraghavan R., Chidambaram K., Kamachi U. // Ceram. Int. 2014. V. 40. P. 5781-5786; Mukasyan A.S., Epstein P., Dinka P. // Proc. Combust. Inst. 2007. V. 31. P. 1789-1795) и пр. соединения.

Реакции горения композиций (прекурсоров) для получения оксидов и сложных оксидов, их первоначальное инициирование могут быть реализованы по-разному. Как сказано выше, исходные вещества могут подаваться в струю высокотемпературного теплоносителя (см. патент РФ №2240974, дата опубликования 27.11.2004 года). Может быть осуществлено непосредственное воспламенение смешанного раствора с созданием самоподдерживающегося пламени (см., например, заявку на выдачу патента РФ №2003124957, дата опубликования 10.01.2005 года; номер международной публикации данной заявки WO 02/05718, дата опубликования 25.07.2002 года). Горение прекурсора может происходить после предварительной сушки (удаления растворителя), как это делается по одному из вышеописанных способов (см., например, заявку на выдачу патента РФ №2005130530, дата публикации заявки 10.03.2006 года; номер международной публикации WO 2004/089828, дата публикации 21.10.2004 года), после получения прекурсора в виде пленки (патент РФ №2055038, дата публикации 27.02.1996 года). Процесс горения может быть инициирован за счет первоначального возгорания легкогорючих органических соединений (см. патент РФ №2383495, дата публикации 10.03.2010). Возможна реализация процесса горения (пиролиза) непосредственно на носителе, на котором получается сложнооксидное (оксидное) покрытие (см. патент РФ №2395337, дата публикации 27.07.2010; патент РФ №2395342, дата публикации 27.07.2010).

Наиболее близким к настоящему изобретению является патент РФ №2383495, дата публикации 10.03.2010. В соответствии с этим способом для получения материалов электронной техники, катализаторов и модифицирующих добавок к строительным материалам водный раствор солей, легко разлагаемых термически, смешивают с водорастворимым неионогенным полимером, таким как, например, поливиниловый спирт с молекулярной массой от 15000 до 100000 или поливинилпирролидон с молекулярной массой от 25000 до 360000. Полученный полимерно-солевой раствор наносят на подложку и сушат. Образовавшуюся пленку отделяют от подложки и сжигают с инициированием воспламенения.

Разнообразие состава и структуры оксидов и сложных оксидов, получаемых описываемой группой методов, широкий арсенал применяемых для этого соединений и путей реализации реакций горения (пиролиза), их инициирования, говорит в целом об универсальности указанных выше подходов. Целью получения оксидных (сложнооксидных) порошков часто является их использование для получения керамики или покрытий, обладающих заданными функциональными свойствами: электрическими (в том числе транспортными по отношению к ионам), магнитными, каталитическими, сорбционными, сенсорными, СВЧ и пр. При формировании керамики и покрытий весьма существенную роль играют процессы спекания. Регулирование температуры спекания, усадки порошковых заготовок является важной технологической задачей. Зачастую имеется необходимость и целесообразность для упрощения и удешевления технологии, повышения выхода годной продукции, провести спекание в одном цикле сложнооксидных композиций, имеющих слои разного состава, и обладающих разным интервалом температуры интенсивного спекания, усадкой, как, например, при изготовлении твердооксидных топливных элементов. Различие характеристик спекания разных компонентов слоистых композиций (например, кислородпроводящая мембрана - электрод) может приводить к растрескиванию слоистой композиции в ходе ее формирования. В ряде случаев снижение температуры и интенсификация (ускорение) процессов спекания керамики позволяет снизить энергетические затраты, упростить технологию, повысить выход годных деталей и прочность материалов, получить керамический материал или покрытие с заданным размером частиц. При получении и эксплуатации каталитических материалов и покрытий возникает задача получить материал, который наоборот не спекается сильно при рабочих температурах и сохраняет свою каталитическую активность.

Общим недостатком приведенных выше аналогов и прототипа является отсутствие возможности целенаправленного и предсказуемого воздействия, способного регулировать параметры спекания получаемых оксидов (сложных оксидов): температуру начала интенсивного спекания и его температурный интервал, усадку. Известные технические решения, в частности, прототип данного изобретения, позволяют регулировать размер частиц получаемых порошков, однако процессы спекания не всегда однозначно связаны с этим размером.

Задача настоящего изобретения заключается в создании более совершенного регулируемого способа получения оксидов и сложных оксидов металлов.

Технический результат настоящего изобретения состоит в упрощении и удешевлении способа получения сложнооксидных материалов с регулируемой температурой спекания и усадкой.

Заявляемый способ получения сложных оксидов металлов в порошкообразном виде или в виде покрытия характеризуется тем, что в качестве исходных веществ берут растворимые термически неустойчивые соли металлов, входящих в оксид, в пропорциях, соответствующих составу сложного оксида, растворимый органический компонент, получают их совместный раствор. Затем из раствора удаляют растворитель и осуществляют термическое воздействие на композицию (например, горение или пиролиз).

Для достижения заявленного технического результата температуру спекания и усадку сложнооксидных материалов регулируют путем выбора состава совместного раствора с точки зрения плотности электрических зарядов. Для снижения температуры спекания и/или повышения усадки состав раствора выбирают таким, чтобы в процессе термического воздействия на композицию происходило генерирование электрических зарядов, плотность которых соответствует разности потенциалов между композицией и землей 100 и более вольт, то есть зарядов повышенной плотности. Если необходимо достичь повышения температуры спекания и/или снижения усадки состав выбирают таким, чтобы происходило генерирование зарядов, плотность которых соответствует разности потенциалов между композицией и землей менее 100 вольт, то есть зарядов пониженной плотности или, чтобы заряды отсутствовали.

Под повышенной или пониженной плотностью зарядов понимают плотность, приближенную соответственно к верхнему или нижнему пределу, то есть к технически достижимой максимальной или минимальной плотности зарядов, либо достижение соответствующего предела. Так для получения минимальной температуры спекания и максимальной усадки выбирают системы с генерированием зарядов максимальной плотности, а для достижения максимальной температуры спекания и минимальной усадки – с генерированием зарядов минимальной плотности, либо отсутствием зарядов.

Совместный раствор может быть нанесен на поверхность носителя, где из раствора удаляют растворитель и осуществляют горение композиции. При этом полученный раствор наносят на инертную подложку или носитель для получения покрытия, или помещают в реакционный сосуд (например, фарфоровую чашку) и сушат для удаления растворителя из полученного прекурсора. Отделяют образующуюся пленку от подложки, осуществляют термическое воздействие на полученный прекурсор сложного оксида путем сжигания пленки с инициированием воспламенения, либо проводят реакцию горения непосредственно в реакционном сосуде или на поверхности носителя для получения покрытия.

Технический результат достигается следующим образом.

При проведении исследований установлено, что в ходе синтеза сложных оксидов в реакциях горения происходит генерирование электрических зарядов на частицах сложных оксидов. При этом прекурсоры могут приобретать заряд, соответствующий разности потенциалов относительно земли, достигающей нескольких сотен вольт, что было определено при помощи специального измерителя потенциала электростатического поля ИПЭП-1.

Генерирование зарядов происходит за счет того, что при горении (пиролизе) в газовую среду уносятся не только нейтральные молекулы, но и частично молекулы (атомные группировки) газообразных веществ, таких как вода, оксиды углерода, азота, которые имеют отрицательный или положительный заряд. Об этом свидетельствует наличие противоположного заряда на прекурсоре и металлической поверхности, находящейся в зоне выделения газов, на которой молекулы, имеющие заряд, могут разряжаться. Соответственно частицы в прекурсоре заряжаются противоположным знаком по отношению к тому, который имеют уходящие в газовую среду заряженные молекулы или атомные группировки.

Синтезируемые в результате горения (пиролиза) наноразмерные частицы с одноименным зарядом отталкиваются друг от друга, что приводит к получению порошков содержащих, частицы, обладающие минимальным контактом друг с другом. Чем сильнее заряд, тем больше частицы отталкиваются друг от друга, при этом их разлету препятствует сила тяготения.

Частицы, полученные из прекурсоров с высоким зарядом, имеют практически одинаковые размеры по отношению к частицам в прекурсорах с низким зарядом (от зарядов близких нулю, до несколько вольт, или десятков вольт), что можно видеть на электронно-микроскопических снимках. Однако первые начинают спекаться при значительно более низкой температуре, имеют более низкий интервал температуры интенсивного спекания и обладают большей усадкой. Это позволяет, изменяя состав исходных органо-неорганических композиций, управлять вышеназванными параметрами процессов спекания.

Получаемые оксидные (сложнооксидные) материалы, синтезируемые из прекурсоров с интенсивным генерированием зарядов и с малой плотностью зарядов, имеют практически одинаковый размер наночастиц, при этом характеристики процессов спекания таких материалов существенно отличаются. Следовательно, процессы спекания при реализации описываемого метода синтеза определяются главным образом наличием (величиной) или отсутствием зарядов в прекурсорах при горении, что обеспечивает разную степень контактирования наночастиц.

При наличии зарядов, значительных по величине, частицы отталкиваются друг от друга, а после синтеза такие заряды постепенно диссипируют, в том числе за счет проводимости окружающей среды, материалов, контактирующих со сложными оксидами. При этом в системах, где первоначально контактирование частиц слабое, сохраняется избыточная поверхностная энергия, которая приводит к их дальнейшему активному спеканию при более низких температурах и большей усадке по сравнению с материалами, полученными из прекурсоров с относительно маленькими зарядами или их отсутствием, где часть указанной энергии расходуется на реализацию более плотных контактов между наночастицами уже в процессе синтеза.

Для каталитических материалов, включая каталитические покрытия, полезным свойством является устойчивость к спеканию, которое может приводить к снижению удельной поверхности и каталитической активности. Получение оксидных и сложнооксидных материалов из прекурсоров со слабым генерированием зарядов или их практическим отсутствием приводит к получению материалов с близкими размерами наночастиц и удельной поверхности относительно систем с большими зарядами. Вместе с тем системы, где уже произошло более полное контактирование частиц, оказываются более устойчивыми к воздействию повышенных температур, слабо спекаются с малой усадкой, сохраняя удельную поверхность и каталитическую активность.

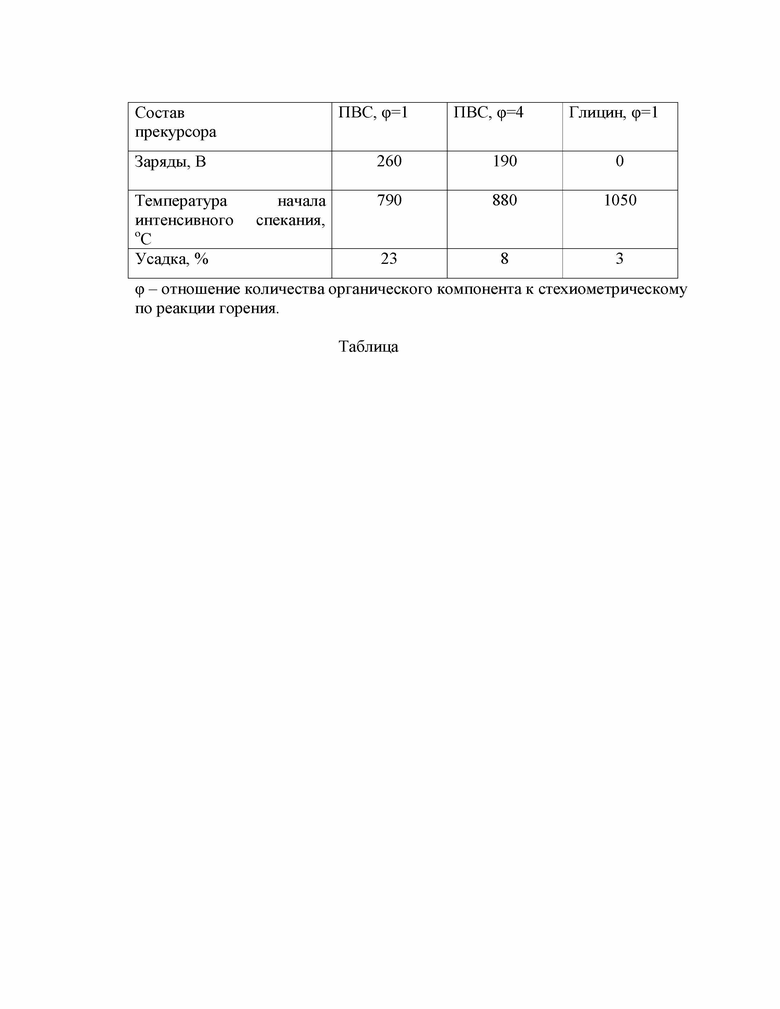

Сущность заявляемого способа поясняется таблицей, на которой изображена зависимость характеристик спекания синтезированных материалов от измеренной на прекурсорах разности потенциалов относительно земли, связанной с величиной зарядов.

Предлагаемый способ иллюстрируется следующими примерами.

Пример 1. Для получения сложного оксида La0,7Sr0,3MnO3, который является, в частности, материалом для катодов твердооксидных топливных элементов или материалом катализаторов для защиты атмосферы от выбросов токсичных веществ (монооксид углерода, углеводороды, оксиды азота и пр.) берут водный раствор нитратов лантана, стронция и марганца в молярных соотношениях металлов, соответствующих составу сложного оксида. Раствор содержит поливиниловый спирт в количестве, отвечающем стехиометрическому соотношению неорганических и органического компонента в реакции горения. Раствор помещают в фарфоровую чашку и упаривают воду на электрической плитке до начала реакции горения, в ходе которой дистанционно определяют наличие заряда прекурсора при помощи измерителя параметров электростатического поля. Полученный порошок выдерживают 3 часа при 640°С для удаления остатков разлагающихся термически реагентов. Интенсивность генерирования зарядов (их плотность) коррелирует с измеренной разностью потенциалов прекурсора относительно земли. В данном случае разность потенциалов высока и составляет 260 вольт, частицы порошка имеют размер не более 50 нм и слабое контактирование друг с другом. Состав и структура материала соответствуют заданным. Порошок прессуют в виде таблетки и подвергают спеканию, фиксируя усадку (изменение линейных размеров) заготовки с использованием дилатометрической установки в зависимости от температуры. Температура интенсивного спекания (начало сильной усадки) для полученного материала составляет 790°С, а достигаемая до температуры 1250°С усадка имеет величину 23% относительно первоначального размера заготовки.

Пример 2. Для получения сложного оксида La0,7Sr0,3MnO3, как и в примере 1, берут водный раствор нитратов лантана, стронция и марганца в молярных соотношениях металлов, соответствующем составу сложного оксида, при этом раствор содержит глицин (аминоуксусную кислоту) в количестве, отвечающем стехиометрическому соотношению неорганических и органического компонента в реакции горения. Раствор также помещают в фарфоровую чашку и упаривают воду на электрической плитке до начала реакции горения с определением заряда прекурсора. В этом случае разность потенциалов близка к нулю, т.е. заряды практически не генерируются, частицы порошка имеют размер, близкий к примеру 1, а контактирование их значительно более плотное. Полученный порошок аналогичным примеру 1 образом выдерживают 3 часа при 650°С, прессуют и спекают. Здесь температура интенсивного спекания (начало сильной усадки) для полученного материала составляет 1050°С, а достигаемая усадка имеет величину 3%.

Пример 3. Аналогично примеру 2 готовят раствор солей и глицина, пропитывают им по влагоемкости носитель из пеноникеля с предварительно нанесенным слоем оксида алюминия, подвергают полученную заготовку сушке с удалением растворителя, получением органо-неорганической пленки и проводят предварительный нагрев в печи с реализацией реакции горения прекурсора. После окончательной обработки в печи 3 часа при 650°С получают сложнооксидное каталитическое покрытие, устойчивое к временным повышениям температуры выше обычной температуры эксплуатации.

Помимо описанных примеров, в ходе получения сложного оксида La0,7Sr0,3MnO3 из растворов разного состава, в частности, содержащих поливиниловый спирт (ПВС) с разным соотношением органической и неорганической части прекурсоров и разным по интенсивности генерированием зарядов, установлена зависимость характеристик спекания синтезированных материалов от измеренной на прекурсорах разности потенциалов относительно земли, связанной с величиной зарядов (см. таблицу). Для величины усадки зависимость прямая, для температуры начала интенсивного спекания - обратная.

Пример 4. Раствор для синтеза сложного оксида состава Се0,9Sm0,1О2 проводили аналогично примеру 1, используя при этом в качестве исходного водный раствор нитратов церия, самария в молярных соотношениях металлов, соответствующих составу сложного оксида, а также - поливиниловый спирт. Синтез сложного оксида в реакции горения проводят также, как и в примере 1, выдерживая сложный оксид окончательно при температуре 660°С 9 часов. В процессе горения разность потенциалов прекурсора относительно земли достигла 350 вольт. Прессовку из полученного порошка подвергали спеканию с контролем при помощи прецизионного дилатометра Netzsch DIL 402 C. Температура начала интенсивного спекания составила 830°С, усадка при достижении температуры 1200°С - 16 %.

Пример 5. Раствор для получения сложного оксида Се0,9Sm0,1О2, такой же как по примеру 4, вместо поливинилового спирта содержал поливинилпирролидон. Остальные процедуры выполняли, как и в примере 4. Измеренная разность потенциалов относительно земли составила 200 вольт. Температура начала интенсивного спекания при этом была 960°С, а усадка при 1200°С - 11%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сложных оксидов металлов | 2021 |

|

RU2774694C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ОКСИДОВ МЕТАЛЛОВ | 2023 |

|

RU2833013C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ОКСИДОВ МЕТАЛЛОВ | 2007 |

|

RU2383495C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ОКСИДОВ МЕТАЛЛОВ | 2007 |

|

RU2362739C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНЫХ БАКТЕРИЦИДНЫХ КОМПОЗИЦИЙ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ И ЧАСТИЦ СЕРЕБРА | 2024 |

|

RU2841097C1 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2007 |

|

RU2361332C1 |

| Способ получения высокостехиометричного наноразмерного прекурсора для синтеза твердых растворов иттрий-алюминиевого граната с оксидами редкоземельных элементов | 2018 |

|

RU2707840C1 |

| Способ получения малоагломерированных высокостехиометричных наноразмерных порошков прекурсора на основе иттрий-алюминиевого граната с катионами редкоземельных элементов | 2018 |

|

RU2699500C1 |

| Способ получения однофазного железоиттриевого граната YFeO | 2023 |

|

RU2819764C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ЧАСТИЦ ОДНОРОДНЫХ ОКСИДНЫХ КЕРАМИЧЕСКИХ КОМПОЗИЦИЙ, СОСТОЯЩИХ ИЗ ЯДРА И ВНЕШНИХ ОБОЛОЧЕК | 2019 |

|

RU2738596C1 |

Изобретение относится к области получения неорганических материалов – оксидов и сложных оксидов металлов в виде порошков, керамики и покрытий. Описан способ получения сложнооксидных материалов, характеризующийся тем, что в качестве исходных веществ берут растворимые термически неустойчивые соли металлов, входящих в сложный оксид, в пропорциях, соответствующих составу сложного оксида, растворимый органический компонент, получают их совместный раствор, из раствора удаляют растворитель и осуществляют термическое воздействие на композицию, для снижения температуры спекания и/или повышения усадки состав раствора выбирают таким, чтобы в процессе термического воздействия на композицию происходило генерирование электрических зарядов, плотность которых соответствует разности потенциалов между композицией и землей 100 и более вольт, или для повышения температуры спекания и/или снижения усадки состав выбирают таким, чтобы происходило генерирование зарядов, плотность которых соответствует разности потенциалов между композицией и землей менее 100 вольт. Совместный раствор растворимых термически неустойчивых солей и растворимый органический компонент наносят на поверхность носителя, где из раствора удаляют растворитель и осуществляют горение композиции. Технический результат - упрощение способа получения сложнооксидных материалов с регулируемой температурой спекания и усадкой. 1 з.п. ф-лы, 1 табл., 5 пр.

1. Способ получения сложнооксидных материалов, характеризующийся тем, что в качестве исходных веществ берут растворимые термически неустойчивые соли металлов, входящих в сложный оксид, в пропорциях, соответствующих составу сложного оксида, растворимый органический компонент, получают их совместный раствор, из раствора удаляют растворитель и осуществляют термическое воздействие на композицию, отличающийся тем, что для снижения температуры спекания и/или повышения усадки состав раствора выбирают таким, чтобы в процессе термического воздействия на композицию происходило генерирование электрических зарядов, плотность которых соответствует разности потенциалов между композицией и землей 100 и более вольт, или для повышения температуры спекания и/или снижения усадки состав выбирают таким, чтобы происходило генерирование зарядов, плотность которых соответствует разности потенциалов между композицией и землей менее 100 вольт.

2. Способ по п. 1, отличающийся тем, что совместный раствор растворимых термически неустойчивых солей и растворимый органический компонент наносят на поверхность носителя, где из раствора удаляют растворитель и осуществляют горение композиции.

| US 6071489 A1 | |||

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ОКСИДОВ МЕТАЛЛОВ | 2007 |

|

RU2383495C2 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2017 |

|

RU2681788C2 |

| CN 101863668 A | |||

| Способ изготовления керамических изделий | 1991 |

|

SU1806046A3 |

Авторы

Даты

2020-10-08—Публикация

2019-04-12—Подача