Изобретение относится к технологии получения соединений сложных оксидов со структурой граната, содержащих редкоземельные элементы (РЗЭ), которые могут быть применены в технологии синтеза оптических керамических материалов лазерного качества при создании активных тел твердотельных лазеров различной геометрии. Способ осуществляют методом осаждения введением исходных соединений алюминия, иттрия и легирующих элементов в осадитель с последующим выделением осажденного продукта и прокалкой полученного порошкообразного продукта при 1000°С, при этом осаждение проводят с помощью основного осадителя, а в качестве основного осадителя используют водный раствор аммиака, в зону которого вводят кристаллический карбамид (мочевину) в количестве 80-100 г на 1 л осадителя для блокирования растворимости гидроксида алюминия в аммиаке, а затем при перемешивании вводят смесевой водный раствор хлористых солей алюминия, иттрия и легирующих элементов в количестве, соответствующем молярному соотношению катионов металлов согласно общей формуле (Y1-xРЗЭх)3Al5O12, после чего полученную реакционную смесь перемешивают со скоростью 300-500 об/мин. Выделенный осажденный продукт сначала промывают водой до рН=7-7,5, затем 2-3 порциями ацетона по 80-100 мл каждая.

Высокостехиометричные наноразмерные порошки прекурсора твердых растворов на основе бинарного соединения иттрий-алюминиевого граната (ИАГ) солегированного ионами редкоземельных элементов получали методом химического обратного осаждения с последующей сушкой и прокаливанием с целью синтеза гомогенного монофазного кубического твердого раствора.

В качестве лигандов для получения твердого раствора на основе бинарного соединения иттрий-алюминиевого граната (Y3Al5O12) используют оксиды или композиции редкоземельных элементов: Er2O3; Yb2O3; Tm2O3; Ho2O3; композиции Er2O3-Tm2O3; Er2O3-Ho2O3; Er2O3-Tm2O3-Ho2O3; Yb2O3-Tm2O3; Yb2O3-Tm2O3-Ho2O3; Yb2O3-Ho2O3, которые вводят в состав иттрий-алюминиевого граната в пределах 1,0-50,0 ат. % по отношению к атому иттрия.

При введении в состав иттрий-алюминиевого граната оксидов редкоземельных элементов (ОРЗЭ) или их композиций имеет место образование твердых растворов замещения только катионов иттрия на катионы РЗЭ. Поэтому расчеты составов проводятся исходя из формулы твердого раствора Y3-XMeXAl5O12, где х - доля катиона ОРЗЭ или сумма долей катионов ОРЗЭ, вводимых в состав иттрий-алюминиевого граната и замещаемых катионов иттрия.

Известен способ (Патент США US 5,484,750 (A) Transparent polycrystalline garnets Заявитель: GEN ELECTRIC [US] МПК: C09K 11/00; C09K 11/77; C09K 11/80; G01T 1/20; G01T 1/202, дата публикации: 16.01.1996) получения прозрачного поликристаллического твердотельного сцинтилляционного материала со структурой ИАГ, легированного ионами редкоземельных элементов, включающий растворение исходных катионов солей, упаривание до концентрированного состояния, совместное обратное соосаждение через распыление, с последующим фильтрованием осадка прекурсора, декантированием, сушкой, и термообработкой, причем способ включает следующие стадии, на которых:

- маточный раствор катионов солей заданного состава формируют путем растворения хлоридов иттрия, алюминия и редкоземельных металлов в концентрированной соляной кислоте при нагревании, затем упаривают и распыляют в основной раствор оксалата аммония, осадок декантируют в деионизированной воде и/или спирте для удаления избытка гидроксила аммония и/или углекислого аммония и продуктов реакции, осадок сушат при температуре около 110°С методом вакуумной сушки и прокаливают на воздухе при температуре 750°С;

- после термического разложения порошок измельчают в струйной мельнице или на планетарной мельнице с использованием диоксида циркония в качестве мелющей оснастки в среде изопропилового спирта, затем сушат и получают гранулы;

- после гранулирования порошок формуют изостатическим прессованием с получением образцов с относительной плотностью 55%;

- полученные образцы подвергают вакуумному спеканию при температуре 1400-1600°С;

- после вакуумного спекания образцы подвергают горячему изостатическому прессованию при температуре 1350-1600°С; после чего керамические образцы механически шлифуют и полируют.

Недостатком данного технического решения является проведение синтеза прекурсора в избытке гидроксила аммония и при удалении этого избытка выводится в виде растворимых аммиакатов некоторое количество катионов алюминия, обеспечивающих стехиометрию целевого продукта.

Изобретение (Способ получения мелкокристаллического нелегированного и легированного иттрий-алюминиевого граната, Заявка РФ RU 2137867 С1, МПК: СЗ0В 7/10, С30В 29/28, C01F 7/02, C01F 17/00, Дата приоритета: 22.04.1998) относится к синтезу неорганических материалов и используется для получения шихты для выращивания монокристаллов ИАГ, применяемых в качестве активных сред в твердотельных лазерах, а такие при изготовлении высокотемпературной керамики. Сущность изобретения: гидротермальную обработку стехиометрической смеси оксидов иттрия и алюминия проводят в 1-3%-ных водных растворах активаторов, в качестве которых используют соли щелочных металлов и аммония предельных органических кислот (С1-СЗ), при 270-360°С и PH2O=56-190 атм. Легированный ИАГ получают путем введения в исходную смесь оксидов добавок неодим- или хромсодержащих компонентов. Изобретение позволяет повысить выход данного продукта. Экологичность способа синтеза и чистота получаемых кристаллов обусловлены одностадийностью процесса и герметичностью автоклава.

Недостатком описываемого изобретения является использование солей щелочноземельных металлов и органических кислот (С1-СЗ), что ведет к встраиванию в кристаллическую решетку ионов щелочноземельных металлов и ухудшению генерационных свойств высокотемпературной керамики. Анионы органических кислот (С1-СЗ) являются «поставщиками» свободного углерода, что ведет к появлению «серого» фильтра. Проведение процесса при 270-360°С способствует сильной агломерации получаемого продукта и, вследствие этого, нарушению стехиометричности прекурсора.

Известен способ получения мелкокристаллического нелегированного и легированного иттрий-алюминиевого граната (Патент на изобретение РФ RU 2137867, кл. МПК С30В 7/10, С30В 29/28, C01F 7/02, C01F 17/00, опубл. 20.09.1999, заявка на изобретение JP2001270775, кл. МПК С04В 35/44, опубл. 02.10.2001), гидротермальную обработку стехиометрической смеси оксидов иттрия и алюминия проводят в 1-3%-ных водных растворах активаторов, в качестве которых используют соли щелочных металлов и аммония предельных органических кислот (С1-С3), при 270-360°С и PH2O=56-190 атм. Легированный ИАГ получают путем введения в исходную смесь оксидов добавок неодим- или хромсодержащих компонентов.

Недостатком описываемого изобретения является использование солей щелочноземельных металлов и органических кислот (С1-СЗ), что ведет к встраиванию в кристаллическую решетку ионов щелочноземельных металлов и ухудшению генерационных свойств высокотемпературной керамики. Анионы органических кислот (С1-СЗ) являются «поставщиками» свободного углерода, что ведет к появлению «серого» фильтра. Проведение процесса при 270-360°С способствует сильной агломерации получаемого продукта и, вследствие этого, нарушению стехиометричности прекурсора.

Известны (Д.О. Лемешев и др., Перспектива создания новых оптически прозрачных материалов на основе оксида иттрия и иттрий-алюминиевого граната, журнал «Стекло и керамика», 2008, №4, стр. 25-27) различные способы получения прозрачных керамических материалов на основе иттрий-алюминиевого граната, например, золь-гель технология, термическое разложение солей, твердофазный синтез, гидротермальный синтез, вымораживание, соосаждение, горение.

В цитируемой статье не приводятся конкретные технические решения, а описана перспектива создания новых оптически прозрачных материалов на основе оксида иттрия и иттрий-алюминиевого граната.

Описаны (Заявка США US 2009/081100 (Al) Translucent material and manufacturing method of the same. Заявитель: FUJIFILM CORP [JP] МПК: C01F 17/00; C04B 35/44; C04B 35/64; H01S 3/16, дата публикации: 26.03.2009, заявка на изобретение CN 101386531, кл. МПК С04В 35/622, С04В 35/50, С04В 35/44, опубл. 18.03.2009) способы получения иттрий-алюминиевого граната и прозрачного поликристаллического твердотельного сцинтилляционного материала со структурой ИАГ, легированного ионами редкоземельных элементов, при которых маточный раствор катионов солей заданного состава формируют путем растворения хлоридов или сульфатов требуемых катионов (иттрия, алюминия и редкоземельных металлов) в воде при нагревании, затем упаривают и распыляют в водный раствор аммиака, осадок декантируют в деионизированной воде, выливают суспензию в контейнер, дают сформироваться формованному телу путем медленного осаждения, полученное тело затем подвергают спеканию при 1750°С.

Основными недостатками данных способов являются: 1) высокая агломерация получаемых порошкообразных материалов; 2) захват агломератами маточных растворов по межзеренным пространствам; 3) образование глобул при распылении, которые содержат непрореагировавшие исходные растворы; 4) проведение синтеза прекурсора в избытке гидроксила аммония и, поэтому при удалении этого избытка выводится в виде растворимых аммиакатов некоторое количество катионов алюминия, обеспечивающих стехиометрию целевого продукта.

Известен способ получения прозрачного керамического материала (Патент РФ на изобретение RU 2473514, кл. МПК С04В 35/505, С04В 35/622, С30В 29/28), включающий смешивание предварительно полученной матрицы с предварительно полученным наполнителем, формование смеси и термообработку.

Недостатком данного изобретения является использование матрицы, выполненной в виде твердого раствора оксида скандия в оксиде иттрия и наполнитель, выполненный в виде твердого раствора оксида скандия в иттрий-алюминиевом гранате. Кроме того данный способ предполагает многостадийность процесса и многочисленные процессы измельчения, что ведет к натиранию материала мелющих тел, что ведет к появлению нежелательных вторых фаз.

Известен способ получения прозрачного керамического материала на основе оксида иттрия, легированного трехвалентными металлами, с добавками иттрий-алюминиевого граната (Заявка на изобретение РФ RU 2009115895, кл. МПК С30В 29/00, опубл. 10.11.2010), заключающийся в том, что исходный материал получают методом обратного гетерофазного осаждения, при этом для получения иттрий-алюминиевого граната используют смесь гидроксидов иттрия и алюминия, которую измельчают и затем вводят соль скандия, после чего проводят термическое разложение и измельчают, получая второй компонент, первый и второй компоненты смешивают, полученную смесь подвергают нагреванию, затем формуют заготовки методом полусухого прессования, после чего их подвергают нагреванию для удаления технологической связки, и помещают в вакуумную печь, после чего прозрачный керамический материал шлифуют и полируют.

Недостатком данного способа является получение высокоагломерированных гидроксидов и многочисленные процессы измельчения, что ведет к натиранию материала мелющих тел, что ведет к появлению нежелательных вторых фаз, что ведет к нарушению стехиометрии получаемых материалов.

Известен способ получения алюмоиттриевого граната, легированного редкоземельными элементами (Патент на изобретение РФ RU 2503754, кл. МПК С30В 29/28, C09K 11/80, опубл. 10.01.2014), который осуществляют методом осаждения введением исходных соединений алюминия, иттрия и легирующих элементов в осадитель с последующим выделением осажденного продукта и прокалкой полученного порошкообразного продукта, при этом осаждение проводят в присутствии фторсодержащей добавки, а в качестве осадителя используют гидрокарбонат аммония, в водный раствор которого при перемешивании вводят смесевый водный раствор азотнокислых солей алюминия, иттрия и легирующих элементов, после чего полученную реакционную смесь перемешивают и выделенный осажденный продукт промывают водой, сушат и прокаливают.

Недостатком данного способа является использование фторсодержащей добавки, фторанионы которой ведут к заведомой агломерации частиц за счет образование фторидных «мостиков», и появлению второй фазы в виде фторидов иттрия и редкоземельных элементов, что ведет к нарушению стехиометрии получаемых материалов.

Известен также способ получения наноразмерного порошка алюмоиттриевого граната (Патент РФ RU 2576271 С1, МПК: C01F 17/00, В82В 1/00, B82Y 30/00, приоритет 23.12.2014). Изобретение относится к технологии получения соединений сложных оксидов со структурой граната, которые могут быть использованы для изготовления элементов твердотельных лазеров ближнего и среднего ИК-диапазонов, для разработки сцинтилляторов и люминофоров, а также в производстве термостойкой керамики. Способ получения наноразмерного порошка алюмоиттриевого граната включает приготовление исходных реакционных водных растворов, содержащих соли иттрия (III) и алюминия в молярном отношении 3:5. Сначала реагент-осадитель, в качестве которого используют сильноосновный гелевый анионит АВ-17-8 в гидроксидной форме, приводят в контакт с раствором солей иттрия (III) при комнатной температуре в течение 20 мин, затем добавляют раствор солей алюминия (III). Из полученного раствора осаждают продукт-прекурсор, отделяют его от раствора, промывают водой, сушат и обжигают при температуре 900°С. Ионообменный способ обеспечивает получение наноразмерного порошка алюмоиттриевого граната, не содержащего катионов осадителя, без применения агрессивных сред и давлений.

К недостаткам описываемого изобретения следует отнести использование в качестве осадителя сильноосновного гелевого анионита АВ-17-8 в гидроксидной форме, что ведет к образованию высокорастворимых аммиакатов алюминия. При отмывке продукта-прекурсора высокорастворимые аммиакаты алюминия переходят в маточный раствор, что ведет к нарушению стехиометрии по алюминию.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ получения прозрачного поликристаллического твердотельного сцинтилляционного материала со структурой ИАГ, легированного ионами редкоземельных элементов (Заявка США US 2009/081100 (A1) Translucent material and manufacturing method of the same. Заявитель: FUJIFILM CORP [JP] МПК: C01F 17/00; C04B 35/44; C04B 35/64; H01S 3/16, дата публикации: 26.03.2009), при котором маточный раствор катионов солей заданного состава формируют путем растворения хлоридов или сульфатов требуемых катионов (иттрия, алюминия и редкоземельных металлов) в воде при нагревании, затем упаривают и распыляют в водный раствор аммиака, осадок декантируют в деионизированной воде, выливают суспензию в контейнер, дают сформироваться формованному телу путем медленного осаждения, полученное тело затем подвергают спеканию при 1750°С.

Недостатком и очень серьезным недостатком известного способа является то, что в процессе осаждения прекурсора в виде тройных гидроксидов иттрия, алюминия и соответствующих РЗЭ в системе, содержащей существенный избыток аммиака, протекают реакции:

Al2(SO4)3+6NH4OH→2Al(ОН)3+3(NH4)2SO4,

или AlCl3+3NH4OH→Al(ОН)3+3NH4Cl,

и затем Al(ОН)3+2(NH4)2SO4+→AlNH4(SO4)2+3NH4OH,

или Al(ОН)3+4NH4Cl→AlNH4Cl4+3NH4OH

с образованием растворимых комплексных солей алюминий аммоний сульфата или алюминий аммоний хлорида. Так, например, растворимость алюминий аммоний сульфата AlNH4(SO4)2 в воде составляет 2,1 г на 100 г воды при 0°С и 7,74 г на 100 г воды при 20°С, что не позволяет получить высокостехиометричный прекурсор, соответствующий общей формуле (Y1-хМех)3Al5O12, где х - доля катиона ОРЗЭ или сумма долей катионов РЗЭ. В результате прокаливания при 1750°С такого прекурсора целевой продукт (кубический алюмоиттриевый гранат) содержит другие фазы такие как YAlO3 и Y4Al2O9, резко ухудшающие все основные характеристики: прозрачность, показатель преломления, область пропускания, лазерная генерация.

С целью устранения указанных недостатков предлагается способ получения высокостехиометричного наноразмерного прекурсора для синтеза твердых растворов иттрий-алюминиевого граната с оксидами редкоземельных элементов, заключающийся в том, что исходный материал получают методом обратного гетерофазного осаждения путем растворения хлоридов или сульфатов требуемых катионов (иттрия, алюминия и редкоземельных металлов) в воде при нагревании, затем упаривают и распыляют в водный раствор аммиака. Для предотвращения образования водорастворимых комплексных солей алюминий аммоний сульфата или алюминий аммоний хлорида в осадитель добавляют кристаллический карбамид (мочевину) в количестве 80 - 100 г на 1 л осадителя для блокирования растворимости гидроксида алюминия в аммиаке. При этом в системе протекает следующий процесс:

AlNH4(SO4)2+2CO(NH2)2+6H2O→2(NH4)2SO4+2CO2+NH4OH+Al(ОН)3.

Осадок декантируют в деионизированной воде до рН=7. Образовавшийся прекурсор отжимают на воронке Бюхнера и промывают еще раз на воронке Бюхнера 2-3 раза ацетоном особой чистоты. После отжима полученный порошок прекурсора переносят с воронки Бюхнера на кальку и помещают кальку с порошком прекурсора в вакуумный сушильный шкаф и сушат при температуре 60-80°С в течение не менее 8 часов.

Технический результат, который может быть достигнут при использовании заявляемого технического решения, заключается в обеспечении получения высокостехиометричного прекурсора, из которого в результате прокаливания получают продукт, содержащий только одну фазу кубического алюмоиттриевого граната, легированного ионами редкоземельных элементов.

Предлагаемый способ отличается от известного использованием в составе осадителя (водный раствор аммиака) кристаллического карбамида в количествах, описанных в заявляемом способе. Далее следует отмывка на последних стадиях декантации и на воронке Бюхнера, что в целом обуславливает решение поставленной цели изобретения.

Заявляемый состав поясняется примерами конкретного исполнения.

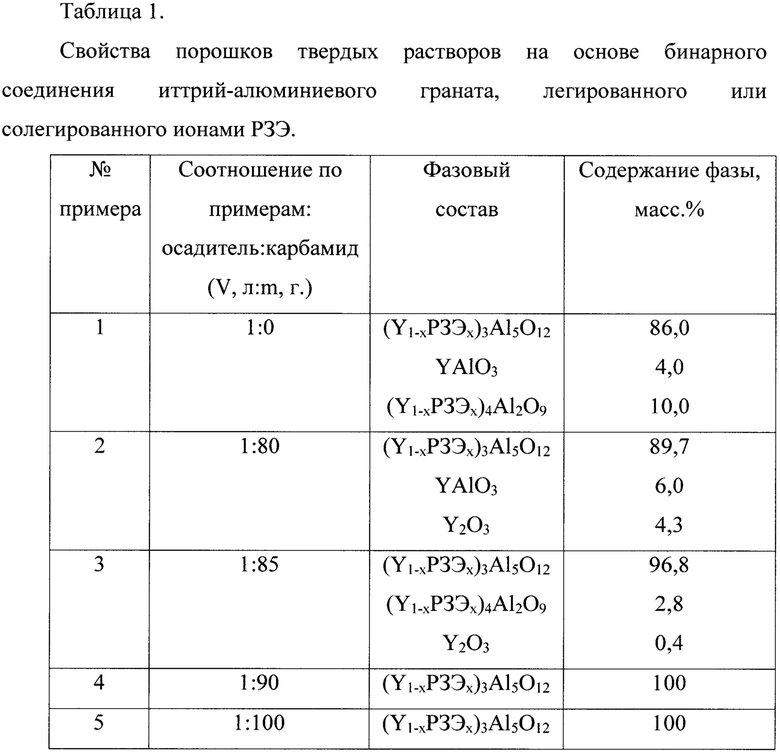

Пример 1. (по прототипу) Готовят маточный раствор катионов солей заданного состава, исходя из формулы (Y1-xPЗЭx)3Al5O12, путем растворения хлоридов или сульфатов требуемых катионов (иттрия, алюминия и редкоземельных металлов) в воде при нагревании, затем упаривают и распыляют в водный раствор аммиака, осадок декантируют в деионизированной воде. Полученный осадок высушивают в вакуумном сушильном шкафу при температуре 60-80°С. В результате прокаливания при 1000°С такого прекурсора целевой продукт (кубический алюмоиттриевый гранат) содержит 86 масс. % (Y1-xPЗЭx)3Al5O12, другие фазы, такие как YAlO3 (4 масс. %) и (Y1-xPЗЭx)4Al2O9 (10 масс. %). Такие примеси (таблица 1, образец 1) резко ухудшают все основные характеристики: прозрачность, показатель преломления, область пропускания, лазерная генерация.

Пример 2. Готовят маточный раствор катионов солей заданного состава, исходя из формулы (Y1-xPЗЭx)3Al5O12, путем растворения хлоридов или сульфатов требуемых катионов (иттрия, алюминия и редкоземельных металлов) в воде при нагревании, затем упаривают до уменьшения исходного объема в 2 раза (температура раствора 125°С). Отдельно готовят смесь водного раствора аммиака 25% концентрации и кристаллического карбамида из расчета 80 г на 1 л водного раствора аммиака 25% концентрации. Полученный раствор хлоридов или сульфатов требуемых катионов (иттрия, алюминия и редкоземельных металлов) распыляют в смесь водного раствора аммиака 25% концентрации и кристаллического карбамида из расчета 80 г на 1 л водного раствора аммиака 25% концентрации, охлажденный до 0°С. Полученный осадок декантируют в деионизированной воде до рН=7. Образовавшийся прекурсор отжимают на воронке Бюхнера и промывают еще раз на воронке Бюхнера 2-3 раза ацетоном особой чистоты. Влажный осадок высушивают в вакуумном сушильном шкафу при температуре 60 - 80°С. В результате прокаливания при 1000°С такого прекурсора целевой продукт (кубический алюмоиттриевый гранат) содержит 89,7 масс. % (Y1-xPЗЭx)3Al5O12, другие фазы, такие как YAlO3 (6 масс %) и Y2O3 (4,3 масс. %). Такие примеси (таблица 1, образец 2) значительно ухудшают все основные характеристики: прозрачность, показатель преломления, область пропускания, лазерная генерация.

Пример 3. Готовят маточный раствор катионов солей заданного состава, исходя из формулы (Y1-xPЗЭx)3Al5O12, путем растворения хлоридов или сульфатов требуемых катионов (иттрия, алюминия и редкоземельных металлов) в воде при нагревании, затем упаривают до уменьшения исходного объема в 2 раза (температура раствора 125°С). Отдельно готовят смесь водного раствора аммиака 25% концентрации и кристаллического карбамида из расчета 85 г на 1 л водного раствора аммиака 25% концентрации. Полученный раствор хлоридов или сульфатов требуемых катионов (иттрия, алюминия и редкоземельных металлов) распыляют в смесь водного раствора аммиака 25% концентрации и кристаллического карбамида из расчета 85 г на 1 л водного раствора аммиака 25% концентрации, охлажденный до 0°С. Полученный осадок декантируют в деионизированной воде до рН=7. Образовавшийся прекурсор отжимают на воронке Бюхнера и промывают еще раз на воронке Бюхнера 2-3 раза ацетоном особой чистоты. Влажный осадок высушивают в вакуумном сушильном шкафу при температуре 60-80°С. В результате прокаливания при 1000°С такого прекурсора целевой продукт (кубический алюмоиттриевый гранат) содержит 96,8 масс. % (Y1-xPЗЭx)3Al5O12, другие фазы, такие как (Y1-xPЗЭx)4Al2O9 (2,8 масс. %) и Y2O3 (0,4 масс. %). Такие примеси (таблица, образец 3) ухудшают все основные характеристики: прозрачность, показатель преломления, область пропускания, лазерная генерация.

Пример 4. Готовят маточный раствор катионов солей заданного состава, исходя из формулы (Y1-xPЗЭx)3Al5O12, путем растворения хлоридов или сульфатов требуемых катионов (иттрия, алюминия и редкоземельных металлов) в воде при нагревании, затем упаривают до уменьшения исходного объема в 2 раза (температура раствора 125°С). Отдельно готовят смесь водного раствора аммиака 25% концентрации и кристаллического карбамида из расчета 90 г на 1 л водного раствора аммиака 25% концентрации. Полученный раствор хлоридов или сульфатов требуемых катионов (иттрия, алюминия и редкоземельных металлов) распыляют в смесь водного раствора аммиака 25% концентрации и кристаллического карбамида из расчета 90 г на 1 л водного раствора аммиака 25% концентрации, охлажденный до 0°С. Полученный осадок декантируют в деионизированной воде до рН=7. Образовавшийся прекурсор отжимают на воронке Бюхнера и промывают еще раз на воронке Бюхнера 2-3 раза ацетоном особой чистоты. Влажный осадок высушивают в вакуумном сушильном шкафу при температуре 60-80°С. В результате прокаливания при 1000°С такого прекурсора продукт (кубический алюмоиттриевый гранат) содержит 100 масс. %. (Y1-xPЗЭx)3Al5O12 другие фазы не обнаруживаются (таблица 1, образец 4). Такие образцы обладают хорошим качеством: прозрачность в видимом диапазоне на уровне 70-75%, показатель преломления составляет 1,8169 при 1064 нм, светопропускание в ИК-области спектра 0,7-5,5 мкм не менее 95%, область пропускания вблизи 1 микрона (область лазерной генерации) равна предельному теоретическому.

Пример 5. Готовят маточный раствор катионов солей заданного состава, исходя из формулы (Y1-xPЗЭx)3Al5O12, путем растворения хлоридов или сульфатов требуемых катионов (иттрия, алюминия и редкоземельных металлов) в воде при нагревании, затем упаривают до уменьшения исходного объема в 2 раза (температура раствора 125°С). Отдельно готовят смесь водного раствора аммиака 25% концентрации и кристаллического карбамида из расчета 100 г на 1 л водного раствора аммиака 25% концентрации. Полученный раствор хлоридов или сульфатов требуемых катионов (иттрия, алюминия и редкоземельных металлов) распыляют в смесь водного раствора аммиака 25% концентрации и кристаллического карбамида из расчета 100 г на 1 л водного раствора аммиака 25% концентрации, охлажденный до 0°С. Полученный осадок декантируют в деионизированной воде до рН=7. Образовавшийся прекурсор отжимают на воронке Бюхнера и промывают еще раз на воронке Бюхнера 2-3 раза ацетоном особой чистоты. Влажный осадок высушивают в вакуумном сушильном шкафу при температуре 60-80°С. В результате прокаливания при 1000°С такого прекурсора продукт (кубический алюмоиттриевый гранат) содержит 100 масс. %. (Y1-xPЗЭx)3Al5O12, другие фазы не обнаруживаются (таблица 1, образец 5). Такие образцы обладают хорошим качеством: прозрачность в видимом диапазоне на уровне 80-85%, показатель преломления составляет 1,8169 при 1064 нм, светопропускание в ИК-области спектра 0,7-5,5 мкм не менее 95%, область пропускания вблизи 1 микрона (область лазерной генерации) равна предельному теоретическому.

Таким образом, заявленный способ получения высокостехиометричных наноразмерных порошков прекурсора является достаточно простым, в результате его использования не происходит вымывания катионов алюминия, исчезают другие примесные фазы, которые резко ухудшают все основные характеристики: прозрачность, показатель преломления, область пропускания, лазерная генерация.

Сопоставительный анализ заявляемого изобретения показал, что совокупность существенных признаков заявленного способа получения высокостехиометричных наноразмерных порошков прекурсора не известна из уровня техники и соответствует условию патентоспособности «Новизна».

В уровне техники не было выявлено признаков, совпадающих с отличительными признаками заявленного изобретения и влияющих на достижение заявленного технического результата, поэтому заявленное изобретение соответствует условию патентоспособности «изобретательский уровень».

Приведенные сведения подтверждают возможность применения заявленного способа для получения высокостехиометричных наноразмерных порошков прекурсора на основе иттрий-алюминиевого граната с оксидами редкоземельных элементов, может быть использован в химической промышленности и поэтому соответствует условию патентоспособности «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения малоагломерированных высокостехиометричных наноразмерных порошков прекурсора на основе иттрий-алюминиевого граната с катионами редкоземельных элементов | 2018 |

|

RU2699500C1 |

| Комплексный способ получения малоагломерированных высокостехиометричных наноразмерных порошков прекурсора на основе иттрий-алюминиевого граната с оксидами редкоземельных элементов | 2019 |

|

RU2721548C1 |

| Способ получения мало агломерированного наноразмерного прекурсора для синтеза твердых растворов иттрий-алюминиевого граната с оксидами редкоземельных элементов | 2018 |

|

RU2697562C1 |

| Способ получения высокостехиометричных наноразмерных материалов на основе иттрий-алюминиевого граната с оксидами редкоземельных элементов | 2018 |

|

RU2689721C1 |

| Способ уменьшения размеров частиц и степени агломерации на стадии синтеза исходных прекурсоров при получении алюмоиттриевого граната | 2018 |

|

RU2700074C1 |

| Способ получения нанопорошка иттрий-алюминиевого граната | 2020 |

|

RU2741733C1 |

| Неорганический поликристаллический сцинтиллятор на основе Sc, Er:ИАГ и способ его получения | 2019 |

|

RU2717158C1 |

| Способ получения наноструктурированных порошков твердых растворов на основе иттрий-алюминиевого граната с оксидами редкоземельных элементов | 2018 |

|

RU2700062C1 |

| Способ получения нанопорошка иттрий-алюминиевого граната | 2021 |

|

RU2761324C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПОРОШКА АЛЮМОИТТРИЕВОГО ГРАНАТА | 2014 |

|

RU2576271C1 |

Изобретение относится к технологии получения соединений сложных оксидов со структурой граната, содержащих редкоземельные элементы, для применения в технологии синтеза оптических керамических материалов лазерного качества при создании активных тел твердотельных лазеров различной геометрии. Раствор хлоридов или сульфатов катионов иттрия, алюминия и редкоземельных металлов распыляют в смесь водного раствора аммиака 25% концентрации и кристаллического карбамида из расчета 90-100 г на 1 л водного раствора аммиака 25% концентрации, охлажденную до 0°С. Полученный осадок декантируют в деионизированной воде до рН=7. Влажный осадок высушивают в вакуумном сушильном шкафу при температуре 60-80°С. В результате прокаливания при 1000°С такого прекурсора получают 100%-ный целевой продукт (кубический алюмоиттриевый гранат), не содержащий посторонних фаз, которые значительно ухудшают все основные характеристики: прозрачность, показатель преломления, область пропускания, лазерная генерация. 4 з.п. ф-лы, 5 пр., 1 табл.

1. Способ получения высокостехиометричных наноразмерных порошков прекурсора на основе иттрий-алюминиевого граната с оксидами редкоземельных элементов, включающий приготовление маточного раствора солей, упаривание до концентрированного состояния и распыление в водный раствор аммиака, декантацию в деионизированной воде, фильтрование, последующую сушку и измельчение, причем осадитель содержит 90-100 г кристаллического карбамида на 1 л водного раствора аммиака 25% концентрации.

2. Способ по п. 1, отличающийся тем, что распыление проводят в смеси водного раствора аммиака 25% концентрации и кристаллического карбамида из расчета 90-100 г на 1 л водного раствора аммиака 25% концентрации, охлажденной до 0°С.

3. Способ по п. 1, отличающийся тем, что полученный осадок декантируют в деионизированной воде до рН=7.

4. Способ по п. 1, отличающийся тем, что образовавшийся прекурсор отжимают на воронке Бюхнера и промывают еще раз на воронке Бюхнера 2-3 раза ацетоном особой чистоты.

5. Способ по п. 1, отличающийся тем, что влажный осадок высушивают в вакуумном сушильном шкафу при температуре 60-80°С и в результате прокаливания при 1000°С такого прекурсора получают 100%-ный продукт: кубический алюмоиттриевый гранат.

| US 7691765 B2, 06.04.2010 | |||

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОИТТРИЕВОГО ГРАНАТА, ЛЕГИРОВАННОГО РЕДКОЗЕМЕЛЬНЫМИ ЭЛЕМЕНТАМИ | 2012 |

|

RU2503754C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ОКСИДОВ МЕТАЛЛОВ | 2012 |

|

RU2538585C2 |

| US 8173084 A, 08.05.2012 | |||

| Автоматический безыгольный инъектор | 1980 |

|

SU889005A1 |

| CN 102030352 A, 27.04.2011. | |||

Авторы

Даты

2019-11-29—Публикация

2018-08-07—Подача