Изобретение относится к области металлургии, в частности к способу термомеханической обработки деформируемых термически неупрочняемых сплавов системы алюминий-магний, получению в результате обработки таких катаных изделий, как листы и плиты, и может быть использовано в судостроении, транспортном машиностроении, авиакосмической технике.

Сплавы системы алюминий-магний относятся к группе деформируемых неупрочняющихся термической обработкой. Единственным способом повышения прочности этих плавов является холодная пластическая деформация.

Однако эксплуатационные нагревы приводят к снижению прочностных свойств за счет протекания процессов возврата, полигонизации, рекристаллизации; кроме этого в результате эксплуатационных нагревов происходит выделение частиц фазы β(Al2Mg2) по границе зерен и как результат - образование сплошных строчечных выделений этой фазы по границе зерен, что приводит к резкому ухудшению коррозионной стойкости сплавов (межкристаллитной и расслаивающей коррозии). Особенно это характерно для сплавов, содержащих более 4 массовых % магния. Как правило, сплавы системы алюминий-магний содержат дополнительно переходные металлы, такие как: Mn, Zr, Cr, Ti, Sc, Hf, которые добавляют в сплавы для повышения прочностных и коррозионных свойств.

При нагревах материала в этих сплавах происходит три процесса:

1. Растворение грубых выделений первичных растворимых фаз, образовавшихся при отливке слитков.

2. Распад пересыщенных твердых растворов переходных элементов в алюминии с выделением интерметаллидных фаз, играющих большое значение в процессах возврата, полигонизации и рекристаллизации.

3. Кроме того, при нагревах происходят процессы как растворения магния в алюминии, так и выделение частиц фазы β(Al3Mg2).

Создание оптимальной структуры/морфологии выделений интерметаллидов переходных металлов Mn, Zr, Cr, Ti, Sc, Hf и β-фазы можно получить, применяя термическую обработку и регулируя процесс горячей деформации при производстве листов и плит.

Известен способ изготовления горячекатаных полуфабрикатов из алюминиевых сплавов со скандием (RU 2461642, C22F 1/04, B22D 11/00, опубл. 20.09.2012 бюл. №26), включающий отливку слитков, отжиг при температуре 270-300°С продолжительностью до 10 часов, двухступенчатый нагрев под прокатку с первой ступенью 270-300°С продолжительностью до 14 часов и вторую ступень с нагревом до 360-400°С продолжительностью до 6 часов. Горячую прокатку ведут с суммарной относительной деформацией не менее 50%, при этом продолжительность нагрева любых заготовок под прокатку составляет не более 16 часов.

Данный способ обеспечивает уменьшение анизотропии механических свойств, но режимы гомогенизации и прокатки ориентированы только на создание благоприятных условий при выделении частиц интерметаллидов Al2Sc. Способ также не учитывает наличие других легирующих элементов.

Недостатком этого способа является то, что он применяется только для сплавов, легированных скандием, кроме того, эксплуатационные нагревы свыше 70°С приводят к очень существенному снижению коррозионной стойкости полученных этим способом листов и плит.

Известен также способ производства броневых плит из сплавов системы алюминий-магний (RU 2461638, С22С 1/08, C22F 1/047, опубл. 20.09.2012 Бюл. №26) включающий литье слитка, предварительный нагрев и/или гомогенизацию, горячую прокатку, первую холодную деформацию, обработку отжигом при температуре менее 350°C с последующей второй операцией холодной обработки давлением. Плиты, полученные данным способом, имеют хорошее сочетание прочностных свойств и пластичности, что важно для использования их в качестве броневого материала.

Недостатком этого способа является его большая трудоемкость, а также значительное снижение прочностных характеристик и стойкости к межкристаллитной и расслаивающей коррозии после эксплуатационных нагревов свыше 70°С.

Наиболее близким к предложенному (прототипом) является способ изготовления катаных изделий из деформируемых термически неупрочняемых сплавов алюминий-магний (RU 2483136, C22F 1/04, опубл. 27.05.2013 Бюл. №15), включающий отливку слитков, гомогенизационный отжиг в две стадии: первую проводят при температуре 445-475°С в течение 3-8 часов, а вторую - при температуре 490-540°С в течение 2-8 часов при скорости нагрева на второй стадии меньше 30°С/ч, горячую прокатку с температурой окончания не ниже 360°С, холодную деформацию со степенью до 50% и низкотемпературный отжиг при 25-330°C с выдержкой от 10 минут до 720 часов.

Данный способ обеспечивает получение плит и листов с хорошей коррозионной стойкостью и минимальной анизотропией механических свойств. Однако изделия (листы и плиты), полученные таким способом, обладают низкими значениями прочностных свойств и коррозионной стойкостью после эксплуатационных нагревов, что связано с неоптимальным распределением и размерами интерметаллидов алюминия с переходными металлами, такими как: Mn, Zr, Cr, Ti, Sc, Hf, а также с выделением при эксплуатационных нагревах фазы β(Al3Mg2) по границам зерен.

Технической задачей настоящего изобретения является разработка способа изготовления катаных изделий (листов и плит) из термически неупрочняемых алюминиевых сплавов системы алюминий-магний с содержанием магния преимущественно более 4 масс. %, содержащих по крайней мере два элемента из группы Mn, Zr, Cr, Ti, Sc, Hf, позволяющий сохранять после эксплуатационных нагревов высокие значения прочностных свойств и коррозионную стойкость.

Для решения поставленной задачи предлагается способ изготовления катаных изделий (листов, плит) из термически неупрочняемого сплава системы алюминий-магний, содержащего по крайней мере два элемента из группы Mn, Zr, Cr, Ti, Sc, Hf, включающий отливку слитков, отжиг - гомогенизацию в три стадии: первую проводят при температуре 245-280°С в течение 2÷10 часов, вторую - при температуре 320-360°С в течение 2-8 часов, а третью при температуре 400-495°С в течение 1-12 часов, горячую прокатку с обжатием не более 20 мм за проход после горячей прокатки проводят отжиг по режиму: нагрев до 300-340°С, выдержка 1-8 часов, охлаждение до температуры 225-250°С, выдержка 1-8 часов; холодную деформацию.

В частных случаях холодную деформацию проводят прокаткой со степенью деформации до 30%, растяжением со степенью от 2 до 12%, прокаткой и растяжением с суммарной степенью деформации до 35%.

Технический результат достигается также катаным изделием, которое может быть выполнено в виде листа или плиты.

Сущность изобретения заключается в следующем: при трехступенчатой гомогенизации на каждом из первых двух ее этапов происходит выделение интерметаллидов алюминия с переходными металлами Mn, Zr, Cr, Ti, Sc, Hf в мелкодисперсной форме и высокой плотностью выделений, а на третьем этапе кроме этого происходит и растворение растворимых избыточных фаз, при этом не происходит существенного изменения в плотности и размерах выделений интерметаллидов переходных металлов с алюминием.

Время выдержки на каждом из трех этапов гомогенизации выбирают в зависимости от содержания Mn, Zr, Cr, Ti, Sc, Hf в сплаве и их сочетания.

Обжатие при горячей деформации за проход не более 20 мм и отжиг после горячей деформации по режиму 300-340°C с выдержкой 1-8 часов, охлаждение до 225-250°C с выдержкой 1-10 часов позволяют получить после горячей прокатки плит и листов нерекристаллизованную структуру с минимальным содержанием магния в твердом растворе за счет практически полного выделения фазы Al2Mg2 в центральной части зерен и при этом не происходит существенных изменений в размерах и плотности выделений интерметаллидных фаз переходных металлов с алюминием.

В результате после холодной деформации создается стабильная структура и при последующих эксплуатационных нагревах не происходит значительного снижения прочности за счет процессов возврата и полигонизации и не выделяется фаза Al2Mg3 по границам зерен с образованием непрерывных цепочек выделений.

Холодную деформацию плит можно проводить прокаткой и/или растяжением. Оптимальные значения холодной деформации находятся в интервале 4÷30%.

Пример осуществления изобретения.

В промышленных условиях отливали плоские слитки сечением 300×1445 мм из сплава системы алюминий-магний типа 1565 ч следующего химического состава: масс. %: 5,7 Mg; 0,65 Mn; 0,52 Zn; 0,11 Zr; 0,07 Cr; 0,03 Ti; 0,18 Fe; 0,11 Si; 0,0003 Be; 0,005 V; 0,002 B; 0,01 Ni; 0,0005 Ca.

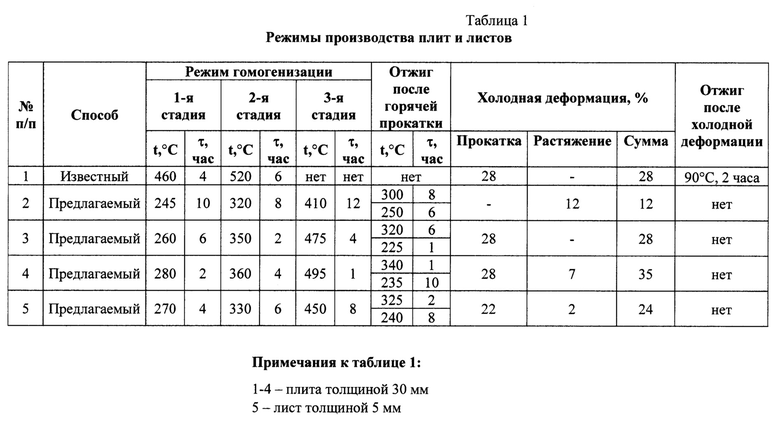

Из полученных слитков были изготовлены плиты конечной толщиной 30 мм. и лист толщиной 5 мм. Горячую прокатку проводили на реверсивной клети стана горячей прокатки «2800». Количество проходов при горячей прокатке в случае изготовления плит по предлагаемому способу составляло 14-18, а для листов 23-27, при этом единичные обжатия за проход изменялись диапазоне от 2 до 20 мм.

Холодную прокатку проводили на стане холодной прокатки «2300», растяжение на растяжной машине усилием 2500 тонн для плит и 600 тонн для листов.

Остальные параметры изготовления плит представлены в таблице 1, где 1 - способ, выбранный за прототип, а 2-5- предлагаемый способ.

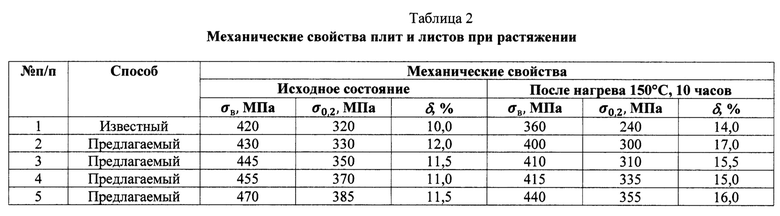

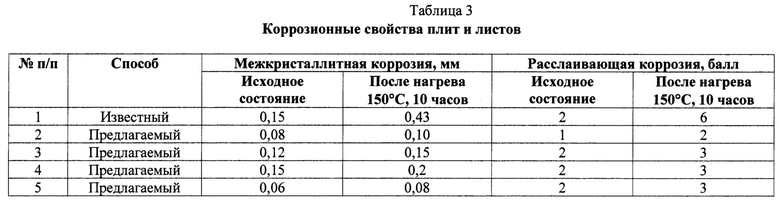

Механические свойства плит при растяжении определяли в поперечном направлении по ГОСТ 1497. Коррозионную стойкость оценивали по ГОСТ 9.021 для межкристаллитной коррозии и по ГОСТ 9.904 для расслаивающей коррозии.

В качестве имитации эксплуатационных нагревов использовали нагрев до 150°C с выдержкой 10 часов.

Результаты испытаний приведены в таблицах 2 и 3.

Как видно из полученных данных, плиты, изготовленные по предлагаемому способу, после эксплуатационного нагрева имеют предел прочности на 10-15%, а предел текучести на 25-30% выше, чем плиты, изготовленные по известному способу.

Коррозионная стойкость (межкристаллитная и расслаивающая коррозия) после эксплуатационного нагрева у плит, изготовленных по предлагаемому способу, в два раза выше, чем у плит, изготовленных по известному способу.

Таким образом, изготовление листов и плит по предлагаемому способу позволит расширить области применения, повысить надежность и ресурс работы листов и плит из сплавов системы алюминий-магний.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления катаных изделий с повышенной коррозионной стойкостью из деформируемых термически неупрочняемых сплавов системы алюминий - магний | 2021 |

|

RU2770148C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ И ПЛИТ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2525953C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАНЫХ ИЗДЕЛИЙ ИЗ ДЕФОРМИРУЕМЫХ ТЕРМИЧЕСКИ НЕУПРОЧНЯЕМЫХ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ - МАГНИЙ | 2011 |

|

RU2483136C1 |

| Сплав на основе системы алюминий-магний-марганец и изделия из этого сплава | 2024 |

|

RU2837062C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНЫХ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ СО СКАНДИЕМ | 2011 |

|

RU2461642C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ НЕГО | 2010 |

|

RU2443793C1 |

| ИЗДЕЛИЕ ИЗ Al-Zn-Mg СПЛАВА С ПОНИЖЕННОЙ ЧУВСТВИТЕЛЬНОСТЬЮ К ЗАКАЛКЕ | 2009 |

|

RU2503735C2 |

| СПЛАВ ВЫСОКОЙ ПРОЧНОСТИ НА ОСНОВЕ АЛЮМИНИЯ | 2018 |

|

RU2738817C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2019 |

|

RU2735846C1 |

| ПРОДУКТ ИЗ Al-Cu-Li СПЛАВА, ПРИГОДНЫЙ ДЛЯ ПРИМЕНЕНИЯ В АВИАЦИИ И КОСМОНАВТИКЕ | 2008 |

|

RU2481412C2 |

Изобретение относится к области металлургии, в частности к способу термомеханической обработки деформируемых термически неупрочняемых сплавов системы алюминий-магний и получению в результате обработки катаных изделий, таких как листы и плиты, и может быть использовано в судостроении, транспортном машиностроении, авиакосмической технике. Способ изготовления катаных изделий из термически неупрочняемого сплава системы алюминий-магний, содержащего по крайней мере два элемента из группы Mn, Zr, Сr, Ti, Sc, Tf, включает отливку слитков, гомогенизацию в три стадии: сначала при температуре 245-280°С в течение 2-10 часов, затем при температуре 320-360°С в течение 2-8 часов и при температуре 400-495°С в течение 1-12 часов, горячую прокатку с обжатием не более 20 мм за проход, отжиг после горячей прокатки по режиму: нагрев до 300-340°С с выдержкой 1-8 часов, охлаждение до температуры 225-250°С с выдержкой 1-8 часов и холодную деформацию. Изобретение направлено на получение катаных изделий из сплавов системы алюминий-магний, позволяющих сохранять в процессе эксплуатации высокие прочностные свойства и коррозионную стойкость. 2 н. и 4 з.п. ф-лы, 1 пр., 3 табл.

1. Способ изготовления катаных изделий из деформируемых термически неупрочняемых сплавов системы алюминий-магний, содержащих по крайней мере два элемента из группы Mn, Zr, Сг, Ti, Sc, Hf, включающий отливку слитков, ступенчатый гомогенизационный отжиг слитков, горячую прокатку, холодную деформацию, отличающийся тем, что гомогенизационный отжиг проводят в три ступени: первую при температуре 245-280°С в течение 2-10 часов, вторую при температуре 320-360°С в течение 2-8 часов, третью при температуре 400-495°С в течение 1-12 часов, затем осуществляют горячую прокатку с обжатием не более 20 мм за проход, а после горячей прокатки проводят отжиг по режиму 300-340°C с выдержкой 1-8 часов, охлаждение до 225-250°С с выдержкой 1-10 часов.

2. Способ по п. 1, отличающийся тем, что холодную деформацию проводят растяжением со степенью деформации от 2 до 12%.

3. Способ по п. 1, отличающийся тем, что холодную деформацию проводят прокаткой и растяжением с суммарной деформацией до 35%.

4. Катаное изделие из термически неупрочняемого сплава системы алюминий-магний, содержащего по крайней мере два элемента из группы Mn, Zr, Сг, Ti, Sc, Hf, отличающееся тем, что оно изготовлено способом по любому из пп. 1-3.

5. Катаное изделие по п. 4, отличающееся тем, что оно выполнено в виде плиты.

6. Катаное изделие по п. 4, отличающееся тем, что оно выполнено в виде листа.

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАНЫХ ИЗДЕЛИЙ ИЗ ДЕФОРМИРУЕМЫХ ТЕРМИЧЕСКИ НЕУПРОЧНЯЕМЫХ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ - МАГНИЙ | 2011 |

|

RU2483136C1 |

| CN 110760723 A, 07.02.2020 | |||

| CN 107779625 A, 09.03.2018 | |||

| СПОСОБ ОБРАБОТКИ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ - МАГНИЙ - ЛИТИЙ | 1990 |

|

RU1697449C |

| CA 3037115 A1, 26.04.2018. | |||

Авторы

Даты

2020-10-21—Публикация

2020-05-21—Подача