Изобретение относится к цветной металлургии, в частности к способу термомеханической обработки деформируемых термически неупрочняемых алюминиевых сплавов системы алюминий-магний, получению в результате обработки катаных изделий, например листов, и может быть использовано в производстве лент толщиной 3 мм из сплавов системы Al-Mg.

Сплавы системы алюминий-магний относятся к деформируемым, термически-неуирочняемым. Основной способ повышения прочности лих сплавов является холодная пластическая деформация. Для повышения удлинения и поддержания необходимого уровня свойств необходимо проводить специальную термическую обработку

Известен способ, который включает отливку слитков, трехступенчатый гомогенизационный отжиг слитков (245-280°С - 2-10 часов, 320-360°С - 2-8 часов, 400-495°С - 1-12 часов), горячую прокатку, холодную деформацию с суммарной деформацией до 35% (см. C22F 1/04 (2020.08); RU 2734675, 21.05.2020).

Недостатком данного способа является длительный отжиг перед термомеханической обработкой и высокая толщина конечного продукта - 30 и 5 мм.

Наиболее близким аналогом к заявляемому объекту является способ изготовления катаных изделий из деформируемого термически неупрочняемого сплава, включающий отливку слитков, гомогенизацию, горячую деформацию, холодную деформацию и низкотемпературный отжиг с температурой от 25 до 330°С и холодную деформацию до 50%, а также толщиной конечного изделия - (см. C22F 1/04 (2006.01); RU 2483136, 30.12.2011).

К недостаткам известного способа можно отнести:

1. Способ не обеспечивает необходимый уровень свойств на листах толщиной менее 5 мм, т.к. описывает действия с плитами до 30 мм и лентами до 5 мм, в результате чего наблюдается снижение прочностных характеристик на 20-30%.

2. Не обеспечивается необходимая коррозионная стойкость.

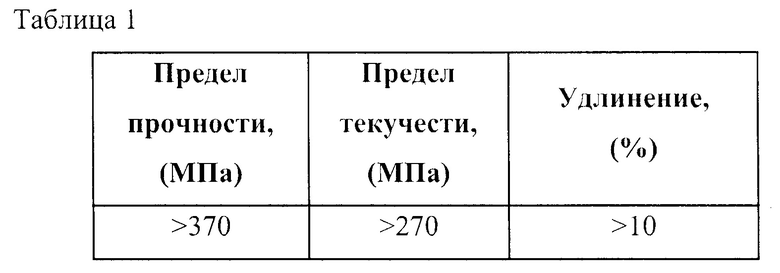

Задача заявляемого изобретения направлена на получение листов из алюминиевого сплава алюминий-магниевый группы, с содержанием магния более 5% и добавлением легирующих элементов Zr, Mn, Cr, Ni, Zn, Si, Fe, Ti, что гарантирует достижения уровня свойств, указанного в таблице 1 и методом обработки гарантирующим достижения высоких коррозионных характеристик за счет равномерного распределения β-фазы (Al3Mg2) по структуре сплава.

Технический результат, на который направлено изобретение заключается в увеличении коррозионной стойкости и повышении механических свойств лент, изготовленных из алюминиевых сплавов Al-Mg.

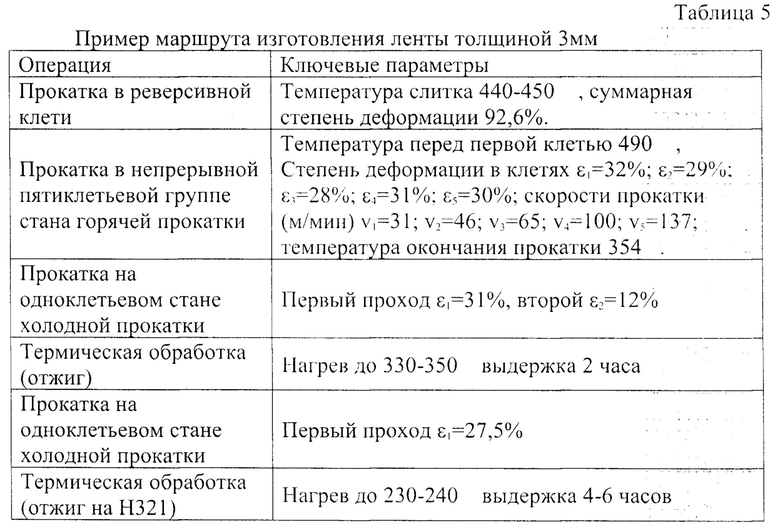

Технический результат достигается за счет того, что в способе холодной многопроходной прокатки тонких лент, выполненных из алюминиевых сплавов системы Al-Mg используют заготовку, полученную в ходе горячей прокатки на степень деформации более ε=98% с температурой окончания прокатки в интервале 350-360, при этом в последнем проходе степень деформации не менее 30%, при соблюдении этих параметров в заготовке после самоотжига формируется бескомпонентная с небольшим содержанием кубической составляющей текстура, и толщина, в 2 раза превышающая конечную толщину ленты. Затем полученную горячекатаную заготовку деформируют методом холодной прокатки с деформацией более 25% (в два прохода) после чего проводится отжиг при температуре 330-350°С и выдержке 2 часа, что позволяет растворить частицы β-фазы (Al3Mg2) в твердом растворе алюминия, последующей холодной деформацией со степенью деформации 25-30% проводится упрочнение с достижением прочностных характеристик выше заданных, в ходе окончательного отжига при температуре 230-240°С и времени выдержки 4-6 часов происходит равномерное выделение β-фазы (Al3Mg2) и происходит частичное разупрочнение до свойств выше заданных.

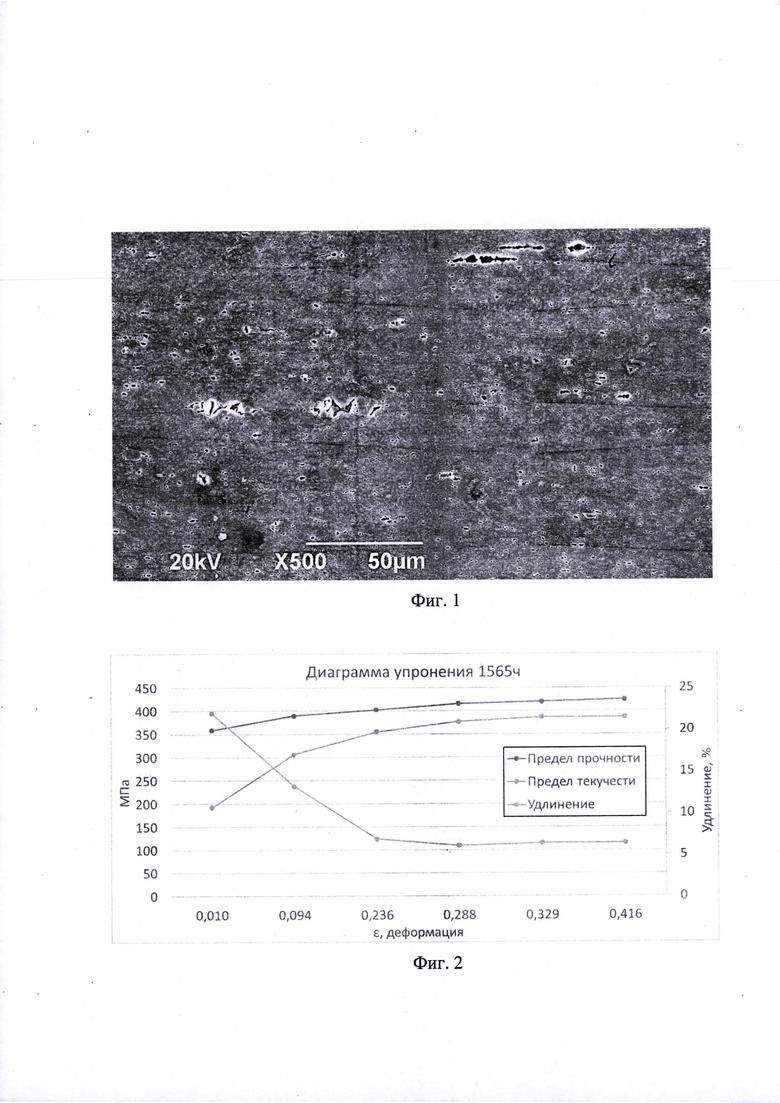

Суть изобретения поясняется двумя рисунками:

Фиг. 1 - равномерное распределение р-фазы (Al3Mg2) по структуре сплава;

Фиг. 2 - Кривая упрочнения сплава 1565ч в зависимости от степени деформации.

Способ осуществляется следующим образом:

Последний проход на стане горячей прокатки производят, с параметрами не допускающими спонтанной рекристаллизации (температура окончания прокатки в интервале 350-360, степень деформации более 30%), чтобы непосредственно после прокатки оставалось деформированная структура, которая на протяжении остывания рулона полностью переходит в рекристаллизованную структуру, посредством статической рекристаллизации с образованием равноосной мелкозернистой структуры (условный средний диаметр зерен 25-35 мкм) и ориентацией зерен образующей смешанную текстуру с содержанием кубической текстуры не менее 20%.

В ходе холодной деформации со степенью деформации 30-35% на первом этапе и отжигом при температуре 330-350°С с выдержкой 2 часа происходит растворение β-фазы (Al3Mg2) в твердом растворе алюминия с целью ее последующего равномерного выделения.

При последующей холодной деформации со степенью деформации 25-30% на последнем этапе и отжигом при температуре 230-240°С происходит равномерное выделение β-фазы (Al2Mg2) по структуре сплава, чем обеспечивается высокая коррозионная стойкость, а также происходит частичное разупрочнение материала и прочностные свойства снижаются до требуемых.

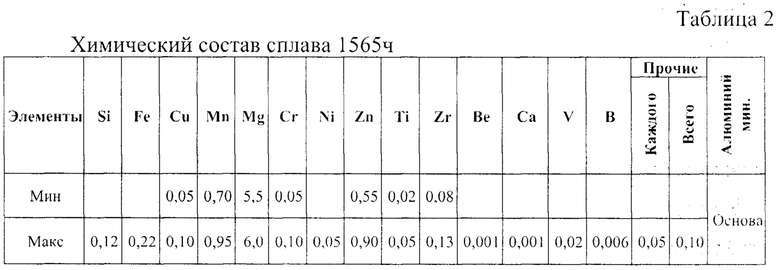

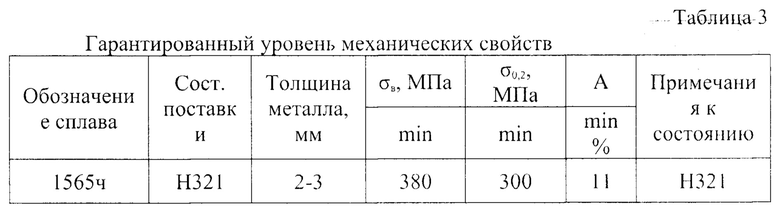

Разработанный метод позволяет получить на алюминиевой ленте из сплава 1565ч (хим. состав представлен в табл. 1) толщиной 3 мм гарантированный уровень коррозионной стойкости, указанных в таблице №3 и механических свойств, представленных в таблице №2.

Примеры реализации:

Так, например, лента сплава 1565ч (система Al-Mg химический состав приведен в таблице №1) толщиной 3 мм, изготовленная по предлагаемому способу, позволяет получать стабильно следующие механические свойства (таблица 2) и высокие коррозионные характеристики - таблица 3. Маршрут изготовления представлен в таблице 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления катаных изделий из термически неупрочняемых сплавов системы алюминий-магний и изделие, полученное указанным способом | 2020 |

|

RU2734675C1 |

| СПОСОБ ХОЛОДНОЙ МНОГОПРОХОДНОЙ ПРОКАТКИ ТОНКИХ ЛЕНТ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ Al-Mg | 2020 |

|

RU2749101C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАНЫХ ИЗДЕЛИЙ ИЗ ДЕФОРМИРУЕМЫХ ТЕРМИЧЕСКИ НЕУПРОЧНЯЕМЫХ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ - МАГНИЙ | 2011 |

|

RU2483136C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛЕНТЫ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2003 |

|

RU2256719C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПЛАСТИЧНЫХ ЛИСТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-ЛИТИЙ | 2007 |

|

RU2345173C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМИНИЕВОЙ ЛЕНТЫ | 1996 |

|

RU2113922C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ β-ТИТАНОВЫХ СПЛАВОВ | 2006 |

|

RU2318914C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОЙ ЗАГОТОВКИ ИЗ АЛЮМИНИЕВО-МАГНИЕВОГО СПЛАВА | 2014 |

|

RU2575264C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДЛОЖКИ ДЛЯ ВЫСОКОТЕМПЕРАТУРНЫХ ТОНКОПЛЕНОЧНЫХ СВЕРХПРОВОДНИКОВ И ПОДЛОЖКА | 2011 |

|

RU2481674C1 |

| РЕКРИСТАЛЛИЗОВАННЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ С ТЕКСТУРОЙ ЛАТУНИ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2008 |

|

RU2492260C2 |

Изобретение относится к цветной металлургии и может быть использовано в производстве лент толщиной 3 мм из сплавов системы Al-Mg. Способ получения листов толщиной 3 мм из сплава 1565ч включает многопроходную прокатку слитка из сплава 1565ч с получением рекристаллизованной горячекатаной заготовки ленты, последующую холодную прокатку, отжиг, холодную прокатку и окончательный отжиг, при этом последний проход на стане горячей прокатки производят при температуре окончания прокатки в интервале 350-360°С и степени деформации более 30% с образованием равноосной мелкозернистой структуры с условным средним диаметром зерен 25-35 мкм и ориентацией зерен, образующей смешанную текстуру с содержанием кубической текстуры не менее 20%, последующую холодную деформацию на первом этапе проводят со степенью 30-35% и отжигом при температуре 330-350°С с выдержкой 2 часа для растворения и последующего равномерного выделения в твердом растворе алюминия β-фазы (Al3Mg2), следующий этап холодной деформации проводят со степенью 25-30% и отжигом при температуре 230-240°С до равномерного выделения β-фазы (Al3Mg2) по структуре сплава, после чего проводят резку смотанной в рулон ленты на листы. Технический результат изобретения заключается в увеличении коррозионной стойкости и повышении механических свойств лент, изготовленных из алюминиевых сплавов Al-Mg. 2 ил., 5 табл., 1 пр.

Способ получения листов толщиной 3 мм из сплава 1565ч, включающий многопроходную прокатку слитка из сплава 1565ч на стане горячей прокатки с получением рекристаллизованной горячекатаной заготовки ленты с содержанием кубической текстуры, последующую холодную прокатку, отжиг, холодную прокатку и окончательный отжиг, отличающийся тем, что последний проход на стане горячей прокатки производят с параметрами, не допускающими спонтанной рекристаллизации при температуре окончания прокатки в интервале 350-360°С и степени деформации более 30% для того, чтобы непосредственно после прокатки оставалась деформированная структура, которая на протяжении остывания рулона полностью переходит в рекристаллизованную структуру посредством статической рекристаллизации с образованием равноосной мелкозернистой структуры с условным средним диаметром зерен 25-35 мкм и ориентацией зерен, образующей смешанную текстуру с содержанием кубической текстуры не менее 20%, последующую холодную деформацию на первом этапе проводят со степенью 30-35% и отжигом при температуре 330-350°С с выдержкой 2 часа для растворения и последующего равномерного выделения в твердом растворе алюминия β-фазы (Al3Mg2), следующий этап холодной деформации проводят со степенью 25-30% с отжигом при температуре 230-240°С до равномерного выделения β-фазы (Al3Mg2) по структуре сплава для обеспечения коррозионной стойкости, частичного разупрочнения материала и снижения прочностных свойств до требуемых, после чего проводят резку смотанной в рулон ленты на листы.

| КОРРОЗИОННОСТОЙКИЕ АЛЮМИНИЕВЫЕ СПЛАВЫ, ИМЕЮЩИЕ ВЫСОКОЕ СОДЕРЖАНИЕ МАГНИЯ, И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2009 |

|

RU2563570C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАНЫХ ИЗДЕЛИЙ ИЗ ДЕФОРМИРУЕМЫХ ТЕРМИЧЕСКИ НЕУПРОЧНЯЕМЫХ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ - МАГНИЙ | 2011 |

|

RU2483136C1 |

| JP 7252572 A, 03.10.1995 | |||

| CN 103014453 B, 07.01.2015 | |||

| WO 2020182506 A, 17.09.2020. | |||

Авторы

Даты

2022-04-14—Публикация

2021-03-22—Подача