Область техники

Настоящее изобретение относится к композиции для обработки поверхности металла, предназначенной для использования при обработке поверхности металла, способу обработки поверхности металла для обработки поверхности металлического материала с использованием данной композиции для обработки поверхности и металлическому материалу, обработанному данным способом обработки поверхности металла.

Уровень техники

При необходимости нанесения покрытия на обрабатываемое изделие изделие обычно подвергают обработке поверхности для гарантии коррозионной стойкости и сцепления пленки покрытия. В частности, когда покрытие наносится на металл (металлический материал, металлическую конструкцию), поверхность металла подвергают химической преобразующей обработке (обработке поверхности) для того, чтобы сформировать пленку химического преобразующего покрытия.

Примером химической преобразующей обработки является преобразующая обработка хромом с помощью хроматсодержащей композиции; однако были замечены неблагоприятные эффекты хрома. В последние годы широко использовался цинк-фосфатный агент для обработки (цинк-фосфатная обработка) в качестве агента для обработки, не содержащего хрома (средство для обработки поверхности, средство для химической преобразующей обработки) (смотри, например, Патентный Документ 1).

Однако цинк-фосфатный агент для обработки обладает высокой реакционной способностью из-за высокого содержания ионов металла и кислот, вследствие чего данное средство обработки неблагоприятно сказывается как на стоимости, так и на технологичности при промывке. Кроме того, обработка поверхности металла цинк-фосфатным агентом включает образование и осаждение водонерастворимых солей. Такие осадки, как праило, называют шламом, и удаление и утилизация шлама требует дополнительных нежелательных затрат. Кроме того, использование фосфатных ионов не является предпочтительным, поскольку они могут наносить ущерб окружающей среде посредством эвтрофикации, и для обработки содержащих фосфатные ионы отходов необходимы значительные затраты. Более того, обработка поверхности металла цинк-фосфатным агентом требует подготовки поверхности, что может удлинить весь процесс обработки.

Помимо цинк-фосфатного агента для обработки и агента для преобразующей обработки хромом, известен агент для химической преобразующей обработки, содержащий соединение циркония (смотри, например, Патентный Документ 2). Агент для химической преобразующей обработки, включающий соединение циркония, содержит меньше ионов металла и кислот и поэтому менее реакционноспособен. Это обуславливает преимущество в себестоимости и улучшенную технологичность при промывке. Такой агент для химической преобразующей обработки также превосходит описанный выше цинк-фосфатный агент для обработки в отношении ингибирования образования шлама.

Однако пленка химического преобразующего покрытия, образованная агентом для обработки, содержащим соединение циркония, может не иметь лучшего сцепления с пленкой покрытия, полученного способом катионного электроосаждения или ему подобными, по сравнению с таковым, полученным при использовании цинк-фосфатного агента. Поэтому агент для обработки, содержащий соединение циркония, комбинировали с фосфатными ионами или другими компонентами для улучшения свойств сцепления и коррозионной стойкости. Однако комбинирование с фосфатными ионами может вызывать описанную выше эвтрофикацию.

Также описывается агент для химической преобразующей обработки, который включает соединение циркония и содержащий аминогруппу силановый сшивающий агент для улучшения сцепления (например, смотри Патентный Документ 3). При использовании данного агента для химической преобразующей обработки цирконий выступает в роли пленкообразующего компонента пленки химического преобразующего покрытия, а содержащий аминогруппу силановый связывающий агент улучшает сцепление между пленкой химического преобразующего покрытия и пленкой покрытия, действуя не только на поверхности металла, но также и на пленке покрытия, образующейся после химической преобразующей обработки.

Патентный Документ 1: не прошедшая экспертизу публикация заявки на патент Японии No. H10-204649.

Патентный Документ 2: не прошедшая экспертизу публикация заявки на патент Японии No. H7-310189.

Патентный Документ 3: не прошедшая экспертизу публикация заявки на патент Японии No. 2004-218070.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Проблемы, решаемые с помощью изобретения

Однако в современных условиях, где требуются сложные методики обработки поверхности, задачей была разработка основанной на цирконии композиции для обработки поверхности металла, которая обладает улучшенными характеристиками укрывания металлической основы, улучшенным сцеплением пленки покрытия и коррозионной стойкостью.

Для композиции для обработки поверхности металла необходима также более высокая устойчивость при хранении, поскольку, если многократно используемая композиция для обработки поверхности металла обладает низкой устойчивостью при хранении, ее эффективность снизится вскоре после начала использования, что приведет к неспособности образования пленки химического преобразующего покрытия, обладающей изначальными характеристиками укрывания металлической основы, сцеплением пленки покрытия и коррозионной стойкостью. В частности, композиции для обработки поверхности металла больших металлических деталей, таких как кузова или части автомобилей, используются в крупноразмерных ваннах для обработки, и, таким образом, стояла задача увеличить время жизни данных композиций.

Настоящее изобретение было сделано в свете описанных выше проблем, и задачей являлась разработка композиции для обработки поверхности металла, содержащей, по меньшей мере, одно соединение циркония и титана, способное образовывать пленку химического преобразующего покрытия, обладающего улучшенными характеристиками укрывания металлической основы, улучшенным сцеплением пленки покрытия и коррозионной стойкостью, и имеющей отличную устойчивость при хранении; способа обработки поверхности металла для обработки металлического материала с использованием данной композиции для обработки поверхности металла; и металлического материала, обработанного данным способом обработки поверхности металла.

Способы решения указанных проблем

Авторы настоящего изобретения тщательно изучили подход, который может использоваться для решения описанных выше проблем. В результате было обнаружено, что описанные выше проблемы решаются посредством основанной на цирконии и/или титане композиции для обработки поверхности металла, включающей органосилоксан, который является продуктом поликонденсации органосилана и содержит в своей молекуле, по меньшей мере, две аминогруппы, в которой точно установлено содержание элементного циркония и/или элементного титана, содержание органосилоксана, массовое соотношение элементного циркония и/или элементного титана к органосилоксану, и последующая степень поликонденсации, и настоящее изобретение было реализовано. Более конкретно, настоящее изобретение обеспечивает следующее.

В соответствии с первым объектом настоящего изобретения композиция для обработки поверхности металла для использования при обработке поверхности металла, включающая по меньшей мере, одно соединение, выбранное из группы соединений, состоящей из соединения циркония и соединения титана; и органосилоксан, который является продуктом поликонденсации органосилана и содержит в своей молекуле, по меньшей мере, две аминогруппы, в котором степень поликонденсации органосилоксана, представленная следующей формулой (1) (далее по тексту называемая Степенью поликонденсации), составляет, по меньшей мере, 40%, содержание соединения, выбранного, по меньшей мере, из одного соединения из группы, состоящей из соединения циркония и соединения титана, в композиции для обработки поверхности металла составляет от 10 м.д. до 1000 м.д. из расчета на элементный металл, содержание органосилоксана в композиции для обработки поверхности металла составляет от 1 м.д. до 2000 м.д. из расчета на элементный кремний, и массовое соотношение элемента, выбранного, по меньшей мере, из одного элемента из группы, состоящей из элементного циркония и элементного титана, содержащихся в соединении циркония и соединении титана соответственно, к элементному кремнию, содержащемуся в органосилоксане, составляет от 0.5 до 500.

где масса органосилоксана означает общую массу димеров и более тяжелых олигомеров органосилана и не включает массу непрореагировавшего органосилана.

Во втором объекте композиции для обработки поверхности металла, как описано в первом объекте настоящего изобретения, массовое соотношение общей массы тримеров и более тяжелых олигомеров органосилана к общей массе непрореагировавшего органосилана и димеров органосилана составляет единицу или более в органосилоксане.

В третьем объекте композиции для обработки поверхности металла, как описано в первом или втором объекте настоящего изобретения, органосилан содержит в сумме две или более групп, выбранных из аминогрупп и иминогрупп.

В четвертом объекте композиции для обработки поверхности металла, как описано в объектах настоящего изобретения от первого до третьего, органосилоксан устойчив к диссоциации в органосилан.

В пятом объекте композиции для обработки поверхности металла, как описано в четвертом объекте настоящего изобретения, органосилан содержит концевую аминогруппу, и атом кремния силильной группы связан с атомом азота данной аминогруппы цепочкой из четырех или более атомов.

В шестом объекте композиции для обработки поверхности металла, как описано в четвертом или пятом объекте настоящего изобретения, органосилоксан имеет одну или более разветвленных структур.

В седьмом объекте композиции для обработки поверхности металла, как описано в любом из объектов настоящего изобретения от четвертого до шестого, соотношение атомов кремния, связанных с двумя или более другими атомами кремния через атомы кислорода, составляющие силоксановую связь, к общему количеству атомов кремния в органосилоксане и непрореагировавшем органосилане, содержащихся в композиции для обработки поверхности металла, составляет, по меньшей мере, 20 мол.%, в органосилоксане.

В восьмом объекте композиции для обработки поверхности металла, как описано в седьмом объекте настоящего изобретения, соотношение атомов кремния, связанных, по меньшей мере, с тремя другими атомами кремния через атом кислорода, составляющий силоксановую связь, к общему количеству атомов кремния в органосилоксане и непрореагировавшем органосилане, содержащихся в композиции для обработки поверхности металла, составляет, по меньшей мере, 10 мол.%, в органосилоксане.

В девятом объекте композиции для обработки поверхности металла, как описано в любом из объектов настоящего изобретения от первого до восьмого, композиция для обработки поверхности металла имеет pH от 1.5 до 6.5.

В десятом объекте композиция для обработки поверхности металла, как описано в любом из объектов настоящего изобретения от первого до девятого, дополнительно содержит соединение фтора, при этом содержание свободного элементного фтора в композиции для обработки поверхности металла составляет от 0.01 м.д. до 100 м.д.

В одиннадцатом объекте композиция для обработки поверхности металла, как описано в любом из объектов настоящего изобретения от первого до десятого, дополнительно содержит, по меньшей мере, один окислительный агент, выбранный из группы, состоящей из азотной кислоты, азотистой кислоты, серной кислоты, сернистой кислоты, надсерной кислоты, фосфорной кислоты, соединения, содержащего карбоксильную группу, соединения, содержащего сульфоновую кислотную группу, соляной кислоты, бромноватой кислоты, хлорноватой кислоты, пероксида водорода, HMnO4, HVO3, H2WO4, H2MoO4 и их солей.

В двенадцатом объекте композиция для обработки поверхности металла, как описано в любом из объектов настоящего изобретения от первого до одиннадцатого, дополнительно содержит, по меньшей мере, один металлический элемент, выбранный из группы, состоящей из магния, цинка, кальция, алюминия, галлия, индия, меди, железа, марганца, никеля, кобальта, церия, стронция, редкоземельных металлов, олова, висмута и серебра.

В тринадцатом объекте композиция для обработки поверхности металла, как описано в любом из объектов настоящего изобретения от первого до двенадцатого, дополнительно содержит, по меньшей мере, один компонент, выбранный из группы, состоящей из неионогенных поверхностно-активных веществ, анионогенных поверхностно-активных веществ, катионогенных поверхностно-активных веществ и амфолитных поверхностно-активных веществ.

В четырнадцатом объекте настоящего изобретения способ обработки поверхности металла для обработки поверхности металлического материала включает стадию контакта с обрабатывающим раствором, заключающуюся в контакте раствора для обработки поверхности металла, содержащего композицию для обработки поверхности металла по любому из объектов данного изобретения от первого до тринадцатого, с металлическим материалом и стадию водной промывки, заключающуюся в промывке металлического материала водой после стадии контакта с обрабатывающим раствором.

В пятнадцатом объекте способа обработки поверхности металла, как описано в четырнадцатом объекте настоящего изобретения, металлический материал одновременно подвергают обезжиривающей обработке во время стадии контакта с обрабатывающим раствором.

В шестнадцатом объекте способа обработки поверхности металла, как описано в четырнадцатом или пятнадцатом объекте настоящего изобретения, металлический материал используют для электролиза в качестве катода на стадии контакта с обрабатывающим раствором.

В семнадцатом объекте способ обработки поверхности металла, как описано в любом объекте настоящего изобретения с четырнадцатого по шестнадцатый, включает стадию контакта с кислотой, заключающуюся в контакте металлического материала после стадии водной промывки с кислым водным раствором, содержащим, по меньшей мере, один металл, выбранный из группы, состоящей из кобальта, никеля, олова, меди, титана и циркония.

В восемнадцатом объекте способ обработки поверхности металла, как описано в любом объекте настоящего изобретения с четырнадцатого по семнадцатый, включает стадию контакта с полимерсодержащим раствором, заключающуюся в контакте металлического материала после стадии водной промывки с полимерсодержащим раствором, содержащим, по меньшей мере, одно соединение, выбранное из водорастворимых полимеров и вододиспергируемых полимеров.

В девятнадцатом объекте металлический материал обрабатывают способом обработки поверхности металла, как описано в любом объекте настоящего изобретения с четырнадцатого по восемнадцатый.

В двадцатом объекте металлический материал, как описано в девятнадцатом объекте настоящего изобретения, включает слой покрытия от поверхностной обработки на поверхности металлического материала, выбранного из группы, состоящей из металлического материала на основе железа и металлического материала на основе цинка, где слой покрытия от поверхностной обработки содержит, по меньшей мере, 10 мг/м2, по меньшей мере, одного элемента, выбраного из группы, состоящей из элементного циркония и элементного титана, и, по меньшей мере, 0.5 мг/м2 элементного кремния.

В двадцать первом объекте, металлический материал, как описано в девятнадцатом объекте настоящего изобретения, включает слой покрытия от поверхностной обработки на поверхности металлического материала, выбранного из группы, включающей металлический материал на основе алюминия и металлический материал на основе магния, где слой покрытия от поверхностной обработки содержит, по меньшей мере, 5 мг/м2, по меньшей мере, одного элемента, выбраного из группы, состоящей из элементного циркония и элементного титана, и, по меньшей мере, 0.5 мг/м2 элементного кремния.

В двадцать втором объекте металлического материала, как описано в двадцатом или двадцать первом объекте настоящего изобретения, массовое соотношение, по меньшей мере, одного элемента, выбранного из группы, состоящей из элементного циркония и элементного титана, к элементному кремнию составляет от 0.5 до 50.

В соответствии с двадцать третьим объектом настоящего изобретения способ нанесения покрытия на металлический материал, в котором металлический материал подвергают обработке поверхности способом обработки поверхности металла по любому из объектов настоящего изобретения от четырнадцатого до восемнадцатого, и затем наносят покрытие.

Осуществление настоящего изобретения

Согласно настоящему изобретению описывается композиция для обработки поверхности металла на основе циркония и/или титана, включающая органосилоксан, который является продуктом поликонденсации органосилана и содержит в своей молекуле, по меньшей мере, две аминогруппы, в которой содержание элементного циркония и/или элементного титана, содержание органосилоксана и массовое соотношение элементного циркония и/или элементного титана к элементному кремнию, содержащемуся в органосилоксане, точно установлены, и, таким образом, описывается композиция для обработки поверхности металла, которая обладает улучшенными характеристиками укрывания металлической основы, улучшенным сцеплением пленки покрытия и коррозионной стойкостью и имеет отличную устойчивость при хранении.

Также описывается способ обработки поверхности металла для обработки поверхности металлического материала с использованием данной композиции для обработки поверхности металла, металлический материал, обработанный данным способом обработки поверхности металла, и способ нанесения покрытия на данный металлический материал.

ПРЕДПОЧТИТЕЛЬНЫЙ СПОСОБ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

Вариант выполнения настоящего изобретения подробно описан ниже.

Композиция для обработки поверхности металла

Композиция для обработки поверхности металла согласно данному варианту выполнения изобретения используется для обработки поверхности металла и включает соединение циркония и/или соединение титана и органосилоксан, содержащий аминогруппы.

Далее, композицию для обработки поверхности металла согласно данному варианту выполнения изобретения разбавляют водой и доводят до состояния раствора для обработки поверхности металла, который используют для обработки поверхности металла.

[Компонент, представляющий собой соединение циркония и/или соединение титана]

Цирконий и/или титан, образующиеся из компонента, представляющего собой соединение циркония и/или титана и содержащегося в композиции для обработки поверхности металла, являются компонентом для образования пленки химического преобразующего покрытия. Образование на металлическом материале пленки химического преобразующего покрытия, включающего цирконий и/или титан, позволяет улучшить коррозионную стойкость и стойкость к истиранию металлического материала.

Когда металлический материал подвергается обработке поверхности композицией для обработки поверхности металла, включающей цирконий и/или титан согласно данному варианту выполнения изобретения, металл, составляющий металлический материал, вызывает растворение. При реакции растворения металла в присутствии фторида циркония и/или фторида титана образуются гидроксиды или оксиды циркония и титана путем отрыва фтора от ZrF6 2- и TiF6 2- соответственно ионами металла, вымываемыми в композицию для обработки поверхности металла, и за счет повышения рН у границы раздела фаз. Затем гидроксиды или оксиды циркония и/или титана осаждаются на поверхности металлического материала. Композиция для обработки поверхности металла согласно данному варианту выполнения является реакционноспособным средством химической преобразующей обработки и поэтому применима для химической преобразующей обработки металлического материала сложной формы. Кроме того, химическая реакция формирует пленку химического преобразующего покрытия, прочно связанную с металлическим материалом, которую можно подвергать промывке водой после химической преобразующей обработки.

Соединение циркония не ограничено каким-либо специальным образом, и его примеры включают фторцирконаты щелочных металлов, такие как K6ZrF6, фторцирконаты, такие как (NH4)2ZrF6, растворимые фторцирконаты, такие как H2ZrF6, фторид циркония, оксид циркония, цирконилнитрат, карбонат циркония и тому подобные.

Соединение титана не ограничено каким-либо специальным образом, и его примеры включают фтортитанаты щелочных металлов, фтортитанаты, такие как (NH4)2TiF6, растворимые фтортитанаты типа фтортитановых кислот, таких как H2TiF6, фторид титана, оксид титана и тому подобные.

[Содержание циркония и/или титана]

Содержание циркония и/или титана в композиции для обработки поверхности металла согласно данному варианту выполнения находится в диапазоне от 10 м.д. до 10000 м.д. из расчета на элементный металл. Если содержание ниже 10 м.д., на металлический материал не может быть нанесено достаточное количество покрытия, а если оно выше 10000 м.д., дальнейшего улучшения не ожидается и экономическая эффективность снижается. Содержание более предпочтительно составляет от 50 м.д. до 1000 м.д. из расчета на элементный металл и более предпочтительно от 50 м.д. до 600 м.д. из расчета на элементный металл.

[Органосилоксан]

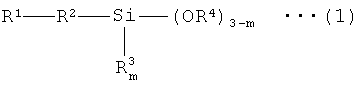

Композиция для обработки поверхности металла согласно данному варианту выполнения содержит органосилоксан, который является продуктом поликонденсации органосилана и содержит в своей молекуле, по меньшей мере, две аминогруппы. Примеры органосилана включают таковые, представленные следующей общей формулой (1):

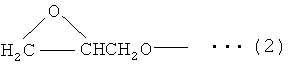

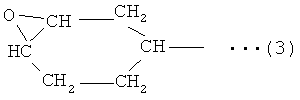

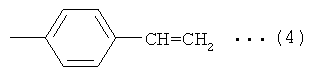

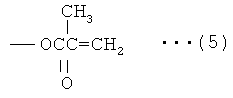

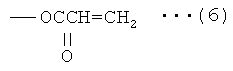

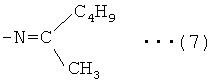

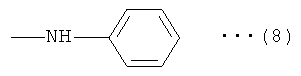

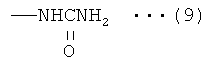

где m равно 0, 1 или 2; R1 представляет собой -Cl, -SH, -N=C=O, -NH2, -CH=CH2 или заместитель, представленный следующими химическими формулами от (2) до (9) и общей формулой (10); R2 представляет собой алкиленовую группу или аминоалкильную группу, содержащую от одного до шести атомов углерода; R3 представляет собой -OH, -OR5 или -R6 (R5 и R6 каждый представляют собой алкильную группу, содержащую от одного до шести атомов углерода); R4 представляет собой алкильную группу, содержащую от одного до трех атомов углерода:

где R7 представляет собой атом водорода, аминоалкильную группу, содержащую от одного до шести атомов углерода, или алкильную группу, содержащую от одного до шести атомов углерода; R8 представляет собой атом водорода или аминоалкильную группу, содержащую от одного до шести атомов углерода.

Конкретные примеры органосилана включают винилтрихлорсилан, винилтриметоксисилан, винилтриэтоксисилан, 2-(3,4-эпоксициклогексил)этилтриметоксисилан, 3-глицидоксипропилтриметоксисилан, 3-глицидоксипропилметилдиэтоксисилан, 3-глицидоксипропилтриэтоксисилан, п-стирилтриметоксисилан, 3-метакрилоксипропилметилдиметоксисилан, 3-метакрилоксипропилтриметоксисилан, 3-метакрилоксипропилметилдиэтоксисилан, 3-метакрилоксипропилтриэтоксисилан, 3-акрилоксипропилтриметоксисилан, N-(2-аминоэтил)-3-аминопропилметилдиметоксисилан, N-(2-аминоэтил)-3-аминопропилтриметоксисилан, N-2(аминоэтил)-3-аминопропилтриэтоксисилан, 3-аминопропилтриметоксисилан, 3-аминопропилтриэтоксисилан, 3-триэтоксисилил-N-(1,3-диметил-бутилиден)пропиламин, N-фенил-3-аминопропилтриметоксисилан, гидрохлорид N-(винилбензил)-2-аминоэтил-3-аминопропилтриметоксисилана, 3-уреидопропилтриэтоксисилан, 3-хлорпропилтриметоксисилан, 3-меркаптопропилметилдиметоксисилан, 3-меркаптопропилтриметоксисилан, бис(триэтоксисилилпропил)тетрасульфид, 3-изоцианатпропилтриэтоксисилан и коммерчески доступные силановые сшивающие агенты, содержащие аминогруппу. В качестве силановых сшивающих агентов могут применяться такие соединения как КВМ-403, КВМ-602, КВМ-603, КВЕ-603, КВМ-903, КВЕ-903, КВЕ-9103, КВМ-573 (производства Shin-Etsu Chemical Co., Ltd.), и XS1003 (производства Chisso Corporation).

Органосилоксан действует как на поверхности металлического материала, так и на пленке покрытия, образующейся после обработки поверхности металла, улучшая сцепление между ними. Предполагается, что данный эффект достигается следующим образом: алкоксигруппа в органосилоксане гидролизуется с образованием силанола, который действует на поверхности металлического материала посредством водородных связей, а аминогруппы органосилоксана действуют на пленке покрытия посредством химических связей или водородных связей, что улучшает сцепление между пленкой покрытия и металлическим материалом. Более конкретно, органосилоксан, содержащийся в пленке химического преобразующего покрытия, действует как на металлическом материале, так и на пленке покрытия, улучшая сцепление между ними.

Органосилоксан, содержащий, по меньшей мере, две аминогруппы в молекуле, получают поликонденсацией органосилана, содержащего аминогруппу. Органосилоксан может представлять собой продукт моноконденсации или соконденсации. Однако в случаях, когда органосилоксан представляет собой продукт соконденсации, необходимым является только, чтобы, по меньшей мере, один органосилан, по меньшей мере, из двух использующихся органосиланов содержал аминогруппу. Композиция для обработки поверхности металла может приобретать свойства, придаваемые функциональными группами, отличными от аминогруппы, если органосилоксан получен таким образом, чтобы он содержал, по меньшей мере, две аминогруппы, путем соконденсации органосилана без аминогрупп с органосиланом, имеющим аминогруппу.

Органосилан, содержащий иминогруппу и/или аминогруппу, включен как органосилан, содержащий аминогруппу. В упомянутой выше общей формуле (1) он относится к органосиланам, у которых R1 представляет собой аминогруппу или группу атомов, содержащую аминогруппу, и R2 представляет собой иминогруппу или группу атомов, содержащую иминогруппу. При использовании органосилана, содержащего терминальную аминогруппу, или органосилана, содержащего упомянутую выше иминогруппу, предполагается, что может быть получено конечное сцепление с пленкой покрытия, описанной выше. Однако предполагается, что наиболее впечатляющие результаты достигаются при использовании органосилана, содержащего терминальную аминогруппу.

Для органосилоксана согласно данному варианту выполнения предпочтительно, чтобы органосилан содержал в сумме, по меньшей мере, две из аминогрупп и/или иминогрупп в одной молекуле. Поскольку число аминогрупп и/или иминогрупп в органосилоксане можно повысить использованием органосилана, содержащего, по меньшей мере, две аминогруппы, связанные с концами, предполагается, что сцепление с пленкой покрытия можно дополнительно улучшить, как описано выше.

Органосилан, содержащий аминогруппу, согласно приведенной выше общей формуле (1) предпочтительно представляет собой N-(2-аминоэтил)-3-аминопропилтриметоксисилан, в котором m равно 0; R1 представляет собой -NHC2H4NH2; R2 представляет собой -C3H6NHC2H4- и R4 представляет собой метильную группу, 3-аминопропилтриэтоксисилан, в котором m равно 0; R1 представляет собой -NH2; R2 представляет собой пропиленовую группу и R4 представляет собой метильную группу, N-(2-аминоэтил)-3-аминопропилтриэтоксисилан и 3-аминопропилтриметоксисилан.

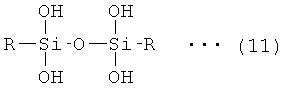

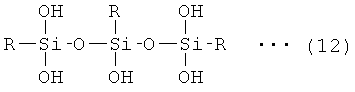

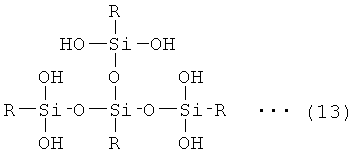

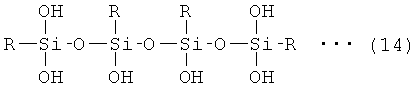

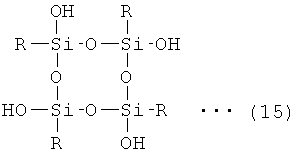

Примеры органосилоксана, который является продуктом поликонденсации таких органосиланов и содержит в молекуле, по меньшей мере, две аминогруппы, включают представленные в следующих общих формулах с (11) по (15), и также включают пентамер или более тяжелые органосилоксаны. В следующих общих формулах с (11) по (15), R представляет собой -C3H6NHC2H4NH2, или -C3H6NH2 и им подобные.

Органосилоксан согласно данному варианту выполнения изобретения содержит в молекуле, по меньшей мере, две аминогруппы. Эти, по меньшей мере, две аминогруппы в органосилоксане рассматриваются как улучшающие сцепление с пленкой покрытия, и основность аминогрупп способствует соосаждению органосилоксана с образованием пленки покрытия во время формирования пленки химического преобразующего покрытия циркония или титана. Соответственно, нанесение пленки и сцепление можно улучшить с помощью композиции для химической преобразующей обработки, содержащей органосилоксан, который является продуктом моноконденсации органосилана, изображенного на приведенной выше общей формуле (1), или соконденсации органосилана, изображенного на приведенной выше общей формуле (1).

Использующийся в данном варианте выполнения изобретения органосилоксан представляет собой продукт поликонденсации органосилана, изображенного на приведенной выше общей формуле (1), и содержит в молекуле, по меньшей мере, две аминогруппы. Поэтому считают, что после полимеризации он не претерпевает быстрого гидролиза до мономеров при разбавлении. В качестве причины устойчивости данного органосилоксана в водном растворе рассматривают то, что энергия связи Si-O-Si в органосилоксане значительно выше, чем энергия связи Si-O-C. Кроме того, в качестве причины устойчивости в водном растворе органосилоксана, содержащего аминогруппы, рассматривают то, что силанол нейтрализуется аминогруппами, и неспаренные электроны на атомах азота координируются с атомами кремния, уменьшая поляризацию в силаноле. Предполагается, что на описанные эффекты оказывают влияние описанные выше иминогруппы, а также описанные выше терминальные аминогруппы. Соответственно, органосилоксан относительно устойчив, даже если его смешивают с композицией для обработки поверхности металла, и, таким образом, он фактически входит в состав пленки химического преобразующего покрытия, внося вклад в улучшение сцепления пленки химического преобразующего покрытия.

Композиция для обработки поверхности металла согласно данному варианту выполнения может дополнительно содержать органосилан, непрореагировавший в реакции поликонденсации органосилоксана. Непрореагировавший органосилан означает, что органосилан не вступил в реакцию поликонденсации, и также включает органосилан, образовавшийся при гидролизе органосилоксана, являющегося продуктом поликонденсации.

Подобно органосилоксану непрореагировавший органосилан включает органосилан, содержащий аминогруппу. Поэтому при вхождении в состав пленки химического преобразующего покрытия он будет вносить вклад в повышение сцепления данной пленки. Однако непрореагировавший органосилан менее склонен внедряться в пленку химического преобразующего покрытия, чем органосилоксан. Причиной этого, скорее всего, является то, что органосилоксан является продуктом поликонденсации и вследствие этого содержит больше аминогрупп в молекуле, чем органосилан; поэтому, вследствие описанного выше эффекта аминогрупп, органосилоксан во время образования пленки легче подвергается соосаждению в составе пленки химического преобразующего покрытия циркония или титана, чем органосилан. В соответствии с этим, в случае, когда присутствует непрореагировавший органосилан, как описано в данном варианте выполнения, Степень поликонденсации органосилоксана, представленная следующей формулой (1), является важным фактором для улучшения сцепления. Более конкретно, сцепление можно улучшить надлежащим контролем Степени поликонденсации органосилоксанов:

где масса органосилоксана означает общую массу димеров и более тяжелых олигомеров органосилоксана и не включает массу непрореагировавшего органосилана.

В особенности, Степень поликонденсации предпочтительно составляет, по меньшей мере, 40%. Если Степень поликонденсации составляет менее 40%, количество включенного в состав пленки органосилоксана понижено, что может привести к отсутствию улучшения сцепления. Степень поликонденсации предпочтительно составляет, по меньшей мере, 50%, более предпочтительно, по меньшей мере, 70% и наиболее предпочтительно, по меньшей мере, 80%.

Степень поликонденсации органосилоксанов определяют исследованием органосилоксана методом 29Si-ЯМР. Конкретнее, когда органосилан как сырой материал представляет собой R9-Si(OR10)3 (где R10 является алкильной группой) или R9-Si(OR10)m(OH)3-m (где m равно 0, 1, 2 или 3) в реакционном растворе, где атомы кремния не связаны с другими атомами кремния, входящими в состав органосилоксана, они считаются непрореагировавшим органосиланом (мономером), в то время как остальное считается поликонденсированным органосилоксаном, и Степень поликонденсации определяют по формуле (1), описанной выше.

В органосилоксане массовое соотношение общего количества тримеров и более тяжелых олигомеров органосилана к общему количеству непрореагировавшего органосилана и димера органосилана предпочтительно составляет единицу или более. Когда массовое соотношение составляет единицу или более, количество тримеров или более тяжелых олигомеров, содержащих в молекуле, по меньшей мере, две аминогруппы, возрастает, что может приводить к дальнейшему повышению сцепления. Определение димеров и олигомеров (полимеров) органосилана также проводят исследованием методом 29Si-NMR, как в случае определения Степени поликонденсации.

Органосилоксан не органичивается каким-либо специальным образом в отношении молекулярного веса, но предпочтительно является димером и более предпочтительно тримером или более тяжелым олигомером для облегчения внедрения в гидроксиды или оксиды циркония и/или титана и улучшения сцепления с пленкой покрытия. Вследствие этого реакцию поликонденсации предпочтительно проводят в условиях, способствующих гидролизу и поликонденсации органосиланов. Условиями, способствующими гидролизу и поликонденсации органосиланов, являются, например, условия реакции, включающие спирт в качестве растворителя, или условия реакции, которые больше подходят для описанной выше соконденсации, чем для моноконденсации. Кроме того, когда реакция проходит в условиях относительно высокой концентрации органосилана, получается органосилоксан с более высоким молекулярным весом и более высокой Степенью поликонденсации. В частности, реакцию поликонденсации предпочтительно осуществляют в условиях, когда концентрация органосилана находится в диапазоне от 5% до 70% по массе. Концентрация органосилана более предпочтительно составляет от 5% до 50% по массе, еще более предпочтительно от 5% до 40% по массе и еще более предпочтительно от 5% до 30% по массе.

В дополнение к упомянутому выше сцеплению органосилоксан предпочтительно является устойчивым к диссоциации в органосилан, что дает композиции для обработки поверхности металла, имеющие хорошую устойчивость при хранении.

Органосилоксаном, устойчивым к диссоциации в органосилан, называют менее склонный к гидролизу силоксановых связей или менее склонный к полному превращению в органосилановый мономер, даже если органосилоксан претерпевает гидролиз. В особенности, данный термин относится к органосилоксану, имеющему устойчивую к гидролизу химическую структуру, или органосилоксану, устойчивому к диссоциации в органосилановые мономеры даже только при однократном гидролизе.

Примеры органосилоксанов, устойчивых к диссоциации в органосилан, включают:

(i) органосилоксан, являющийся продуктом поликонденсации органосилана, в котором атом азота терминальной аминогруппы связан с атомом кремния силильной группы цепочкой из четырех или более атомов; т.е. органосилоксан, являющийся продуктом поликонденсации органосилана, в котором атом азота терминальной аминогруппы отделен от атома кремния силильной группы четырьмя или более атомами;

(ii) органосилоксан, имеющий одну или более разветвленных структур, и

(iii) органосилоксан, в котором соотношение атомов кремния, связанных с двумя или более атомами кремния через атомы кислорода, составляющие силоксановую связь, к общему числу атомов кремния в органосилоксане и непрореагировавшем органосилане, которые содержатся в композиции для обработки поверхности металла, составляет, по меньшей мере, 20 мол.%, в органосилоксане.

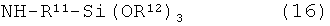

(i) Органосилоксаном, являющимся продуктом поликонденсации органосилана, в котором атом азота терминальной аминогруппы отделен от атома кремния силильной группы четырьмя или более атомами, называют продукт поликонденсации органосилана, представленного следующей общей формулой (16), в котором R11 представляет собой связь, по меньшей мере, из четырех атомов:

Например, R11 представляет собой алкиленовую цепь, содержащую, по меньшей мере, четыре атома в главной цепи, или аминоалкильную цепь, образованную путем замещения иминогруппой одной алкиленовой цепи, являющейся частью главной цепи упомянутой выше алкиленовой цепи. R12 представляет собой алкильную группу, содержащую от одного до трех атомов углерода, или атом водорода.

Примеры описанного в (i) органосилоксана включают органосилоксаны, полученные с использованием органосилана, такого как N-(2-аминоэтил)-3-аминопропилметилдиметоксисилан, N-(2-аминоэтил)-3-аминопропилтриметоксисилан и N-(2-аминоэтил)-3-аминопропилтриэтоксисилан. Каждый из этих органосиланов содержит атом азота терминальной аминогруппы, связанный с атомом кремния через шесть атомов между ними. Вследствие этого при использовании данных органосиланов можно повысить устойчивость при хранении композиции для обработки поверхности металла. Кроме того, поскольку каждый из данных органосиланов содержит терминальную аминогруппу и иминогруппу, сцепление с пленкой покрытия улучшается вследствие эффекта этих групп, как описано выше.

Механизм, по которому органосилоксан улучшает устойчивость при хранении композиции для обработки поверхности металла, представляется следующим. В случае, если атом кремния силильной группы связан с атомом азота терминальной аминогруппы так, что между ними находятся три или менее атомов, предполагается, что в разбавленном водном растворе силоксановая связь гидролизуется терминальной аминогруппой. Соответственно, органосилан независимо становится даже более устойчивым, чем органосилоксан, и представляется, что диссоциация органосилоксана протекает легко. Однако в случае, если атом кремния силильной группы связан с атомом азота терминальной аминогруппы так, что между ними находятся четыре или более атомов, сложно сформировать структуру, в которой силоксан легко гидролизуется терминальной аминогруппой. Соответственно, диссоциации органосилоксана практически не просходит.

В данном контексте, в качестве органосилоксана может также предпочтительно использоваться соконденсат органосилана, содержащего атом азота терминальной аминогруппы, соединенный с атомом кремния силильной группы через три и менее атомов, и органосилана, содержащего атом азота терминальной аминогруппы, соединенный с атомом кремния силильной группы через четыре и более атомов. Более конкретно, может также быть предпочтительным органосилоксан, представляющий собой соконденсат органосилана, в котором атом азота терминальной аминогруппы соединен с атомом кремния силильной группы через шесть и более атомов, такого как N-(2-аминоэтил)-3-аминопропилметилдиметоксисилан, N-(2-аминоэтил)-3-аминопропилтриметоксисилан или N-(2-аминоэтил)-3-аминопропилтриэтоксисилан, и органосилана, в котором атом азота терминальной аминогруппы соединен с атомом кремния силильной группы через три и менее атомов, такого как 3-аминопропилтриметоксисилан или 3-аминопропилтриэтоксисилан.

(ii) Органосилоксаном, имеющим одну или более разветвленных структур, называют органосилоксан, приобретающий не линейную цепочечную структуру, а разветвленную структуру в результате поликонденсации органосиланов, или органосилоксан, построенный из разветвленного органосилана. Примеры первого из перечисленных включают структуры, представленные выше общими формулами (13) и (15), а также включают пентамер или более тяжелые органосилоксаны.

Механизм, по которому данный органосилоксан улучшает устойчивость при хранении композиции для обработки поверхности металла, представляется следующим. В случае, когда органосилоксан содержит одну или более разветвленных структур, его силоксановая связь имеет такую стерическую структуру, что гидролиз затруднен вследствие стерических затруднений. С другой стороны, органосилоксан, имеющий разветвленную структуру, не растворяется полностью при однократном гидролизе.

Для получения органосилоксана, имеющего разветвленную структуру, эффективным средством является применение концентрации органосилана, по меньшей мере, 3% по массе и/или поддержание pH во время реакции поликонденсации на уровне от 6 до 14. Когда концентрация органосилана ниже 3% по массе, конденсация может быть затруднена, а когда рН ниже 6, легко протекает поликонденсация линейных цепей. Предпочтительная концентрация органосилана во время реакции поликонденсации составляет, по меньшей мере, 5% по массе, более предпочтительно, по меньшей мере, 10% по массе. Предпочтительное значение pH органосилана во время реакции поликонденсации составляет от 7 до 13, более предпочтительно от 8 до 13.

(iii) Примеры того, как атом кремния связывается, по меньшей мере, с двумя другими атомами кремния через атомы кислорода, составляющие силоксановую связь, приведены далее. В случаях, когда органосилоксан представляет собой продукт поликонденсации органосилана, имеющего три алкоксигруппы, связанные с атомом кремния, в частности, когда органосилоксан представляет собой продукт поликонденсации органосилана, представленного упомянутой выше общей формулой (1), где m равно 0, определение «атом кремния, связанный, по меньшей мере, с двумя другими атомами кремния через атомы кислорода, составляющие силоксановую связь в органосилоксане» относится к атому кремния, имеющему три силанольные группы, полученные в результате гидролиза алкоксигрупп, одна из которых не образует силоксановую связь при конденсации.

Поэтому, например, в органосилоксане, представленном упомянутыми выше общими формулами с (11) по (15), центральный атом кремния в общей формуле (12), два центральных атома углерода, исключая таковые на обоих концах структуры общей формулы (14), и все четыре атома кремния в общей формуле (15) попадают под данную категорию.

Кроме того, определение «атом кремния, связанный, по меньшей мере, с тремя другими атомами кремния через атомы кислорода, составляющие силоксановую связь в органосилоксане» относится к атому кремния, имеющему три силанольные группы, полученные в результате гидролиза алкоксигрупп, все из которых образуют силоксановую связь при конденсации.

Поэтому, например, в органосилоксане, представленном упомянутой выше общей формулой (13), центральный атом кремния, исключая три терминальных атома кремния, подпадает под данную категорию.

В случаях, когда органосилоксан представляет собой продукт поликонденсации органосилана, имеющего две алкоксигруппы, связанные с атомом кремния, в частности, когда органосилоксан представляет собой продукт поликонденсации органосилана, представленного упомянутой выше общей формулой (1), где m равно 1, определение «атом кремния, связанный, по меньшей мере, с двумя другими атомами кремния через атомы кислорода, составляющие силоксановую связь в органосилоксане» относится к атому кремния, имеющему две силанольные группы, полученные в результате гидролиза алкоксигрупп, все из которых образуют силоксановую связь при конденсации.

Наличие «атома кремния, связанного, по меньшей мере, с двумя другими атомами кремния через атомы кислорода, составляющие силоксановую связь в органосилоксане» показывает, что данный органосилоксан представляет собой тримеры или более тяжелые олигомеры. Органосилоксан, имеющий высокое содержание олигомеров, являющихся тримерами или более тяжелыми олигомерами, вносит вклад в повышение устойчивости при хранении композиции для обработки поверхности металла, а также в улучшение сцепления. Предполагается, что механизм повышения устойчивости при хранении состоит в том, что силоксановая связь имеет такую стерическую структуру, что гидролиз затруднен, или органосилоксан не диссоциирует полностью в органосилан при однократном гидролизе.

Соотношение «атомов кремния, связанных, по меньшей мере, с двумя другими атомами кремния через атомы кислорода, составляющие силоксановую связь в органосилоксане» к атомам кремния, содержащимся в органосилоксане и непрореагировавшем органосилане, содержащихся в композиции для обработки поверхности металла, составляет предпочтительно 25 мол.% или более, более предпочтительно 30 мол.% или более, еще более предпочтительно 35 мол.% или более и наиболее предпочтительно 40 мол.% или более.

Предполагается, что устойчивость при хранении повышается при увеличении степени полимеризации органосилоксана, как описано выше. Поэтому соотношение «атомов кремния, связанных, по меньшей мере, с тремя другими атомами кремния через атомы кислорода, составляющие силоксановую связь в органосилоксане» к атомам кремния, содержащимся в органосилоксане и непрореагировавшем органосилане, содержащихся в композиции для обработки поверхности металла, составляет предпочтительно 10 мол.% или более, более предпочтительно 15 мол.% или более, еще более предпочтительно 20 мол.% или более, еще более предпочтительно 30 мол.% или более и наиболее предпочтительно 50 мол.% или более.

Если органосилоксан удовлетворяет любому из упомянутых выше критериев (i), (ii) или (iii), получают композицию для обработки поверхности металла с улучшенной устойчивостью при хранении, даже если не выполняется любой из остальных критериев (i), (ii) или (iii). Однако предпочтительно, чтобы наблюдалось соответствие двум или более критериям (i), (ii) и (iii).

Органосилоксан более предпочтительно представляет собой такой органосилоксан, как описано в (ii) и (iii). Причина этого состоит в том, что тетрамеры или более тяжелые олигомеры, содержащие одну или более разветвленных структур, имеют строение, более устойчивое к диссоциации.

Органосилоксан более предпочтительно представляет собой такой органосилоксан, как описано в (i) и (ii), и/или такой органосилоксан, как описано в (iii). В этом случае органосилоксан имеет структуру, которая устойчива к диссоциации в органосилан, и проявляет эффект благодаря наличию четырех или более атомов в главной цепи между атомом азота терминальной аминогруппы и атомом кремния силильной группы.

Содержание органосилоксана в композиции для обработки поверхности металла согласно данному варианту выполнения составляет от 1 м.д. до 2000 м.д. из расчета на элементный кремний. Если содержание менее 1 м.д., ухудшается сцепление, а если более 2000 м.д., то не ожидается дальнейшего улучшения, и снижается экономическая эффективность. Содержание более предпочтительно составляет от 5 м.д. до 500 м.д. и еще более предпочтительно от 10 м.д. до 200 м.д.

[Массовое соотношение элементного циркония и/или элементного титана к элементному кремнию]

Массовое соотношение элементного циркония и/или элементного титана, содержащихся в соединении циркония и/или соединении титана, к элементному кремнию, содержащемуся в органосилоксане, составляет от 0.5 до 500. Если массовое соотношение менее 0.5, ингибируется образование цирконием и/или титаном пленки химического преобразующего покрытия, а также ингибируется образование пленки органосилоксаном, что ухудшает сцепление и коррозионную стойкость. С другой стороны, если массовое соотношение составляет более 500, органосилоксан не внедряется в достаточной степени в состав пленки и не повышает сцепление.

Композиция для обработки поверхности металла может содержать органосилан, не вступивший в реакцию поликонденсации органосилоксана. Содержание элементного кремния в органосилоксане и в массовом соотношении элементного циркония и/или элементного титана к элементному кремнию относится к содержанию элементного кремния, включающему элементный кремний в вышеупомянутых органосиланах.

[Компонент свободного фтора]

Композиция для обработки поверхности металла согласно данному варианту выполнения может дополнительно включать соединение фтора. Элементный фтор, образующийся из данного соединения фтора, служит агентом для травления металлического материала и комплексообразующим агентом для циркония и/или титана. Соединение фтора как источник элементного фтора не ограничено каким-либо специальным образом, и его примеры включают фториды, такие как фтороводородная кислота, фторид аммония, борфторводородную кислоту, фторид натрия и гидрофторид натрия. Кроме того, источником фтора может служить комплекс фтора, такой как гексафторсиликат, и его конкретные примеры включают кремнефтористоводородную кислоту, гидрофторосиликат цинка, гидрофторосиликат марганца, гидрофторосиликат магния, гидрофторосиликат никеля, гидрофторосиликат железа и гидрофторосиликат кальция.

[Содержание компонента свободного фтора]

Содержание свободного элементного фтора в композиции для обработки поверхности металла согласно данному варианту выполнения предпочтительно составляет от 0.01 м.д. до 100 м.д. Термин «содержание свободного элементного фтора» означает концентрацию свободных ионов фтора в композиции для обработки поверхности металла и определяется счетчиком, оснащенным фтор-ионным электродом. Если содержание свободного элементного фтора в композиции для обработки поверхности металла меньше 0.01 м.д., композиция может стать неустойчивой и вызывать образование осадка, и ее травящие свойства могут быть слишком слабыми для того, чтобы достичь надлежащего пленкообразования. С другой стороны, если содержание выше 100 м.д., травление может быть избыточным и препятствовать образованию надлежащей пленки циркония. Содержание свободного элементного фтора в композиции для обработки поверхности металла более предпочтительно составляет от 0.1 м.д. до 20 м.д.

[pH композиции для обработки поверхности металла]

Композиция для обработки поверхности металла, используемая в данном варианте выполнения, предпочтительно имеет значение pH от 1.5 до 6.5. Когда значение pH меньше 1.5, избыточное травление может препятствовать надлежащему пленкообразованию и может образоваться неровная пленка, неблагоприятно сказывающаяся на внешнем виде пленки покрытия. С другой стороны, если значение pH больше 6.5, травление недостаточно для формирования подходящей пленки химического преобразующего покрытия. Значение pH предпочтительно составляет от 2.0 до 5.0 и более предпочтительно от 2.5 до 4.5. Значение pH композиции для обработки поверхности металла можно должным образом отрегулировать с помощью кислотного соединения, такого как азотная кислота и серная кислота, и основного соединения, такого как гидроксид натрия, гидроксид калия и аммиак.

[Поверхностно-активное вещество]

Композиция для обработки поверхности металла, используемая в данном варианте выполнения, может дополнительно включать неионогенные поверхностно-активные вещества, анионогенные поверхностно-активные вещества, катионогенные поверхностно-активные вещества и амфотерные поверхностно-активные вещества. Неионогенные поверхностно-активные вещества, анионогенные поверхностно-активные вещества, катионогенные поверхностно-активные вещества и амфотерные поверхностно-активные вещества могут быть известными. В случае, когда композиция для обработки поверхности металла, используемая в данном варианте выполнения, включает описанные выше поверхностно-активные вещества, подходящая пленка образуется без предварительного обезжиривания и очистки металлического материала.

[Металлический элемент]

Композиция для обработки поверхности металла, используемая в данном варианте выполнения, может включать металлический элемент, способный придавать сцепление и коррозионную стойкость пленке покрытия. Примеры металлического элемента, который может входить в состав композиции для обработки поверхности металла в качестве агента для химической преобразующей обработки, включают магний, цинк, кальций, алюминий, галлий, индий, медь, железо, марганец, никель, кобальт, церий, стронций, редкоземельные металлы, олово, висмут и серебро.

[Окислитель]

Композиция для обработки поверхности металла, используемая в данном варианте выполнения, может дополнительно включать окислитель для активации пленкообразующей реакции. Примеры окислителя, который может входить в состав композиции для обработки поверхности металла, включают азотную кислоту, азотистую кислоту, серную кислоту, сернистую кислоту, надсерную кислоту, фосфорную кислоту, соединения, содержащие карбоксильную группу, соединения, содержащие сульфоновую кислотную группу, соляную кислоту, бромноватую кислоту, хлорноватую кислоту, пероксид водорода, HMnO4, HVO3, H2WO4 и H2MoO4 и соли данных кислородсодержащих кислот.

Способ обработки поверхности металла

Способ обработки поверхности металла согласно данному варианту выполнения осуществляется путем контакта раствора для обработки поверхности металла, содержащего композицию для обработки поверхности металла согласно данному варианту выполнения, с металлическим материалом. Более конкретно, способ обработки поверхности металла согласно данному варианту выполнения включает стадию контакта с обрабатывающим раствором, заключающуюся в контакте раствора для обработки поверхности металла, содержащего композицию для обработки поверхности металла, с металлическим материалом. Примеры способа проведения контакта с обрабатывающим раствором включают способ погружения, способ распыления, способ прокатки и нанесение покрытия поливом.

[Условия обработки поверхности]

Температура обработки при обработке поверхности предпочтительно находится в диапазоне от 20°С до 70°С. Если температура ниже 20°С, может не наблюдаться надлежащее пленкообразование и могут возникнуть неудобства, такие как необходимость контроля температуры во время летнего сезона. С другой стороны, если температура выше 70°С, не ожидается дальнейшего улучшения и снижается экономическая эффективность. Температура обработки более предпочтительно находится в диапазоне от 30°С до 50°С.

Время обработки при обработке поверхности предпочтительно находится в диапазоне от 2 секунд до 1100 секунд. Если время обработки меньше 2 секунд, трудно достичь достаточного количества покрытия, а время обработки больше 1100 секунд может быть бессмысленным, поскольку не ожидается дальнейшего улучшения. Время обработки более предпочтительно находится в диапазоне от 30 секунд до 120 секунд.

Способ обработки поверхности металла согласно данному варианту выполнения отличается от обычного способа химической преобразующей обработки цинк-фосфатным агентом тем, что он не требует предварительной корректирующей обработки поверхности. Это делает возможным химическую преобразующую обработку металлического материала с меньшим количеством технологических операций.

Кроме того, согласно способу обработки поверхности металла согласно данному варианту выполнения металлический материал можно подвергать электролизу в качестве катода. В этом случае на поверхности раздела фаз у металического материала, служащего катодом, происходит восстановление водорода, что приводит к повышению pH. С повышением значения pH на поверхности раздела фаз у катода уменьшается устойчивость соединения, содержащего элементный цирконий и/или титан, вследствие чего пленка преобразующего покрытия наносится в виде оксида или гидроксида, содержащего воду.

[Металлический материал]

Металлический материал для использования по способу обработки поверхности металла согласно данному варианту выполнения не ограничен каким-либо специальным образом, и его примеры включают стальной лист и алюминиевый лист. Стальной лист не ограничен каким-либо специальным образом, и его примеры включают холоднокатаную сталь, горячекатаную сталь, мягкую низкоуглеродистую сталь или высокопрочную сталь, а также включают материалы на основе железа (металлические материалы на основе железа), материалы на основе алюминия (металлические материалы на основе алюминия), материалы на основе цинка (металлические материалы на основе цинка) и материалы на основе магния (металлические материалы на основе магния). Металлические материалы основы на основе железа относятся к материалам основы (металлическим материалам), включающим железо и/или сплав железа, металлические материалы основы на основе алюминия относятся к материалам основы (металлическим материалам), включающим алюминий и/или сплав алюминия, и металлические материалы основы на основе цинка относятся к материалам основы (металлическим материалам), включающим цинк и/или сплав цинка. Металлические материалы основы на основе магния относятся к материалам основы (металлическим материалам), включающим магний и/или сплав магния.

Кроме того, способ обработки поверхности металла согласно данному варианту выполнения можно одновременно применять к металлическому материалу, включающему несколько металлических материалов основы, таких как металлические материалы основы на основе железа, металлические материалы основы на основе алюминия и металлические материалы основы на основе цинка. В частности, на корпусе и деталях автомобиля, включающих различные металлические материалы, такие как железо, цинк и алюминий, по способу обработки поверхности металла согласно данному варианту выполнения формируется пленка химического преобразующего покрытия, имеющая достаточные характеристики укрывания материала основы и сцепления, и, таким образом, им придается дополнительная коррозионная стойкость.

Металлические материалы основы на основе железа, используемые в качестве металлического материала согласно данному варианту выполнения, не ограничены каким-либо специальным образом, и их примеры включают холоднокатаную сталь и горячекатаную сталь. Металлические материалы основы на основе алюминия также не ограничены каким-либо специальным образом, и их примеры включают алюминиевый сплав серии 5000, алюминиевый сплав серии 6000 и покрытые алюминием стальные листы, обработанные способом электроосаждения, погружения в горячий расплав или осаждением из паровой фазы. Металлические материалы основы на основе цинка также не ограничены каким-либо специальным образом, и их примеры включают стальные листы, покрытые цинком или сплавом цинка, обработанные гальваническим способом с нанесением цинка, способом погружения в горячий расплав или способом нанесения покрытия из газовой фазы, такие как стальной лист с цинковым покрытием, стальной лист с цинк-никелевым покрытием, стальной лист с цинк-железным покрытием, стальной лист с цинк-хромовым покрытием, стальной лист с цинк-алюминиевым покрытием, стальной лист с цинк-титановым покрытием, стальной лист с цинк-магниевым покрытием и стальной лист с цинк-марганцевым покрытием. Листы высокопрочной стали доступны в виде различных марок стали, в зависимости от прочности и технологии изготовления, и их примеры включают JSC440J, 440Р, 440W, 590R, 590Т, 590Y, 780T,780Y,980Y и 1180Y.

[Количество пленки на обработанной поверхности]

В целях улучшения коррозионной стойкости металлического материала основы на основе железа, такого как холоднокатаная сталь, горячекатаная сталь, чугунное литье и спеченный материал, и формирования однородной пленки на обработанной поверхности для достижения благоприятного сцепления, слой покрытия на обработанной поверхности, формируемый на металлическом материале на основе железа, предпочтительно содержит 10 мг/м2 или более элементного циркония и/или элементного титана и 0.5 мг/м2 или более элементного кремния. Слой покрытия на обработанной поверхности более предпочтительно содержит 20 мг/м2 или более элементного циркония и/или элементного титана и 1 мг/м2 или более элементного кремния и еще более предпочтительно содержит 30 мг/м2 или более элементного циркония и/или элементного титана и 1.5 мг/м2 или более элементного кремния.

Кроме того, в целях формирования однородной пленки химического преобразующего покрытия для достижения благоприятного сцепления, придающего дополнительную коррозионную стойкость металлическому материалу на основе цинка, такому как гальванизированный или покрытый цинком стальной лист и стальной лист, на который слой сплава нанесен гальванически, слой покрытия на обработанной поверхности, формируемый на металлическом материале на основе цинка, предпочтительно содержит 10 мг/м2 или более циркония и/или титана из расчета на элементный металл и 0.5 мг/м2 или более элементного кремния. Слой покрытия на обработанной поверхности более предпочтительно содержит 20 мг/м2 или более элементного циркония и/или элементного титана и 1 мг/м2 или более элементного кремния и еще более предпочтительно содержит 30 мг/м2 или более элементного циркония и/или элементного титана и 1.5 мг/м2 или более элементного кремния.

Кроме того, в целях формирования однородной пленки химического преобразующего покрытия для достижения благоприятного сцепления, придающего дополнительную коррозионную стойкость металлическому материалу на основе алюминия, такому как алюминиевое литье и лист алюминиевого сплава, слой покрытия на обработанной поверхности, формируемый на металлическом материале на основе алюминия, предпочтительно содержит 5 мг/м2 или более элементного циркония и/или элементного титана и 0.5 мг/м2 или более элементного кремния. Слой покрытия на обработанной поверхности более предпочтительно содержит 10 мг/м2 или более элементного циркония и/или элементного титана и 1 мг/м2 или более элементного кремния.

Кроме того, в целях формирования однородной пленки химического преобразующего покрытия для достижения благоприятного сцепления, придающего дополнительную коррозионную стойкость металлическому материалу на основе магния, такому как лист магниевого сплава и магниевое литье, слой покрытия на обработанной поверхности, формируемый на металлическом материале на основе магния, предпочтительно содержит 5 мг/м2 или более элементного циркония и/или элементного титана и 0.5 мг/м2 или более элементного кремния. Слой покрытия на обработанной поверхности более предпочтительно содержит 10 мг/м2 или более элементного циркония и/или элементного титана и 1 мг/м2 или более элементного кремния.

Для любых металлических материалов не существует четкого верхнего предела количества слоя покрытия на обработанной поверхности, но если количество избыточное, слой покрытия на обработанной поверхности имеет тенденцию к образованию трещин, что затрудняет формирование однородной пленки. В соответствии с этим пленка на обработанной поверхности, образованная по способу обработки поверхности согласно данному варианту выполнения, предпочтительно содержит 1 г/м2 или менее, более предпочтительно 800 мг/м2 или менее циркония и/или титана из расчета на элементный металл.

Кроме того, для любого металлического материала массовое соотношение элементного циркония и/или элементного титана к элементному кремнию в пленке на обработанной поверхности предпочтительно составляет от 0.5 до 50. Если данное массовое соотношение меньше 0.5, не достигается коррозионная стойкость и сцепление. Если данное массовое соотношение больше 50, слой покрытия на обработанной поверхности имеет тенденцию к образованию трещин, что затрудняет формирование однородной пленки.

[Предварительная обработка металлического материала]

Металлический материал согласно данному варианту выполнения предпочтительно представляет собой металлический материал, прошедший очистку обезжириванием. После обезжиривания металлический материал согласно данному варианту выполнения предпочтительно подвергают промывке водой. Обезжиривание и промывку водой проводят для удаления масла и пятен с поверхности металлического материала. Обычно проводят обработку погружением в течение нескольких минут при температуре от 30°С до 55°С с использованием обезжиривающего средства, такого как обезжиривающее чистящее средство, не содержащее фосфатов и азота. При желании перед обезжиривающей обработкой может проводиться предварительная обезжиривающая подготовка. Кроме того, для удаления обезжиривающего средства после обезжиривания, по меньшей мере, однократно осуществляется промывка водой путем опрыскивания большим количеством воды для мытья.

Как описано выше, в случае, если композиция для обработки поверхности металла включает поверхностно-активное вещество, подходящая пленка образуется без необходимости предварительного обезжиривания и очистки поверхности металлического материала. Более конкретно, в таком случае обезжиривание металлического материала происходит одновременно на стадии контакта с обрабатывающим раствором.

[Последующая обработка металлического материала]

Металлический материал с пленкой химического преобразующего покрытия, сформированной на его поверхности по способу обработки поверхности металла согласно данному варианту выполнения, предпочтительно подвергают промывке водой перед последующим формированием пленки покрытия. Конкретнее, способ обработки поверхности металла согласно данному варианту выполнения включает стадию контакта с обрабатывающим раствором, состоящую в контакте раствора для обработки поверхности металла, содержащего композицию для обработки поверхности металла, с металлическим материалом, и стадию водной промывки, состоящую в промывке металлического материала водой после стадии контакта с обрабатывающим раствором. Примеси на поверхности пленки химического преобразующего покрытия удаляются промывкой водой до формирования пленки покрытия, что дополнительно повышает сцепление с пленкой покрытия, обеспечивая благоприятную коррозионную стойкость.

Пленка химического преобразующего покрытия, образованная по способу обработки поверхности металла согласно данному варианту выполнения, включает органосилоксан, образованный путем поликонденсации органосилана, и, таким образом, может подвергаться промывке водой до образования пленки покрытия. Конкретнее, водная обработка может удалить органосилан, но полимеризованный органосилоксан не удаляется, поскольку он находится в сильном взаимодействии с гидроксидами или оксидами циркония и/или титана, составляющими пленку химического преобразующего покрытия. В соответствии с этим пленка химического преобразующего покрытия, образованная по способу обработки поверхности металла согласно данному варианту выполнения, не потеряет своего сцепления при промывке водой.

При водной промывке после обработки поверхности последнюю водную промывку предпочтительно проводят чистой водой. Водная промывка после обработки поверхности может представлять собой промывку путем опрыскивания водой, промывку путем погружения в воду или их комбинацию.

Следом за водной промывкой после обработки поверхности, при необходимости, можно провести сушку в соответствии с известным способом, но в случае, когда по способу обработки поверхности металла согласно данному варианту выполнения формируется пленка химического преобразующего покрытия, пленку покрытия можно наносить после водной обработки без необходимости сушки. Конкретнее, за формированием пленки химического преобразующего покрытия по способу обработки поверхности металла согласно данному варианту выполнения может следовать нанесение покрытия мокрым способом. Соответственно, способ обработки поверхности металла согласно данному варианту выполнения позволяет упростить обработку поверхности металлических материалов перед нанесением покрытия способом электроосаждения, таким как нанесение покрытия способом электроосаждения на кузов автомобиля, каркас кузова двухколесного транспортного средства и им подобных, различных деталей и тому подобного.

[Формируемая впоследствии пленка покрытия]

Вслед за образованием пленки химического преобразующего покрытия по способу обработки поверхности металла согласно данному варианту выполнения, на пленке химического преобразующего покрытия формируется пленка покрытия, и ее примеры включают пленки покрытия, формируемые общеизвестными красками, такими как краска, наносимая способом электроосаждения, краска на основе растворителя, водная краска и порошковая краска.

Среди данных красок краска, наносимая способом электроосаждения, в частности краска, наносимая способом катодного электроосаждения, является предпочтительной для формирования пленки покрытия. Причина этого состоит в том, что краска, наносимая способом катодного электроосаждения, обычно включает смолу, имеющую функциональную группу, проявляющую реакционную способность или совместимость по отношению к аминогруппам, и поэтому она действует на органосилан, имеющий аминогруппы и содержащийся в композиции для обработки поверхности металла, как агент для химической преобразующей обработки, способствуя дополнительному улучшению сцепления между пленкой покрытия, наносимого способом электроосаждения, и пленкой химического преобразующего покрытия. Краска, наносимая способом катодного электроосаждения, не ограничена каким-либо специальным образом, и ее примеры включают известные краски, наносимые способом катодного электроосаждения, такие как аминированная эпоксидная смола, аминированная акриловая смола и сульфированная эпоксидная смола.

После стадии водной промывки, состоящей в промывке металлического материала водой после стадии контакта с обрабатывающим раствором, заключающейся в контакте раствора для обработки поверхности металла, содержащего композицию для обработки поверхности металла согласно данному варианту выполнения с металлическим материалом, или после контактной электролитической обработки, металлический материал можно ввести в контакт с кислым водным раствором, содержащим, по меньшей мере, один металл, выбранный из группы, состоящей из кобальта, никеля, олова, меди, титана и циркония. Конкретнее, способ обработки поверхности металла согласно данному варианту выполнения может включать, после стадии водной промывки, состоящей в промывке водой металлического материала после стадии контакта с обрабатывающим раствором, стадию контакта с кислотой, заключающуюся в контакте металлического материала с кислым водным раствором, содержащим, по меньшей мере, один металл, выбранный из группы, состоящей из кобальта, никеля, олова, меди, титана и циркония. Это дополнительно улучшает коррозионную стойкость.

Источник, по меньшей мере, одного металлического элемента, выбранного из группы, состоящей из кобальта, никеля, олова, меди, титана и циркония, не ограничен каким-либо специальным образом. Его предпочтительные примеры включают оксиды, гидроксиды, хлориды, нитраты, оксинитраты, сульфаты, оксисульфаты, карбонаты, оксикарбонаты, фосфаты, оксифосфаты, оксалаты, оксиоксалаты и органические соединения указанных металлов, являющиеся легкодоступными.

Кислый водный раствор, содержащий металлические элементы, предпочтительно имеет значение pH от 2 до 6. Значение pH кислого водного раствора можно отрегулировать в помощью кислоты, такой как фосфорная кислота, азотная кислота, серная кислота, фтороводородная кислота, хлороводородная кислота и органические кислоты, и с помощью щелочи, такой как гидроксид натрия, гидроксид калия, гидроксид лития, солей щелочных металлов, аммиака, аммониевой соли и амина.

После стадии водной промывки, состоящей в промывке металлического материала водой после стадии контакта с обрабатывающим раствором, заключающейся в контакте раствора для обработки поверхности металла, содержащего композицию для обработки поверхности металла согласно данному варианту выполнения, с металлическим материалом, или после контактной электролитической обработки, металлический материал можно ввести в контакт с полимерсодержащим раствором, содержащим, по меньшей мере, одно из двух соединений: водорастворимое полимерное соединение и диспергируемое в воде полимерное соединение. Конкретнее, способ обработки поверхности металла согласно данному варианту выполнения может включать, после стадии водной промывки, состоящей в промывке водой металлического материала после стадии контакта с обрабатывающим раствором, стадию контакта с полимерсодержащим раствором, заключающуюся в контакте металлического материала с полимерсодержащим раствором, содержащим, по меньшей мере, одно из двух соединений: водорастворимое полимерное соединение и диспергируемое в воде полимерное соединение. Это дополнительно улучшает коррозионную стойкость.

Водорастворимое полимерное соединение и диспергируемое в воде полимерное соединение не ограничены каким-либо специальным образом, и их примеры включают поливиниловый спирт, поли(мет)акриловую кислоту, сополимер акриловой кислоты и метакриловой кислоты, сополимеры этилена и акрилового мономера, такого как (мет)акриловая кислота и (мет)акрилат, сополимер этилена и винилацетата, полиуретан, амино-модифицированную фенольную смолу, полиэфирную смолу, эпоксидную смолу, танин, дубильную кислоту и ее соли и фитиновую кислоту.

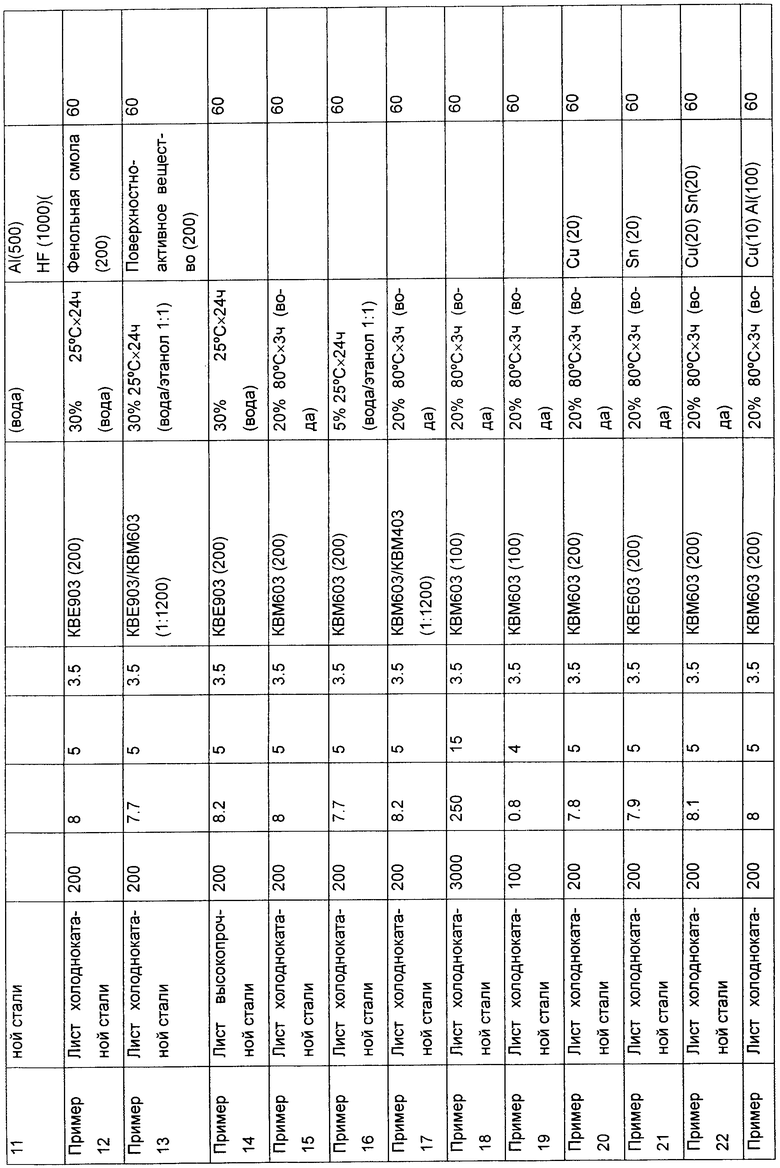

ПРИМЕРЫ

Настоящее изобретение дополнительно проиллюстрировано следующими Примерами и Сравнительными Примерами, но изобретение не должно ограничивается только ими. Количество при смешении представляет собой массовые части, если не указано иное.

Пример 1

В качестве металлического материала подготавливали коммерчески доступный лист холоднокатаной стали (SPC, производство Nippon Testpanel Co., Ltd., 70 мм×150 мм×0.8 мм).

[Подготовка металлического материала перед химической преобразующей обработкой]

[Обезжиривание]

Металлический материал подвергали обезжириванию при 40°С в течение двух минут с использованием "SURFCLEANER EC92" (производства Nippon Paint Co., Ltd.) в качестве щелочного обезжиривающего агента.

[Водная промывка после обезжиривания]

После обезжиривания металлический материал промывали погружением в ванну для водной промывки с последующим опрыскиванием водопроводной водой продолжительностью около 30 секунд.

[Химическая преобразующая обработка]

[Получение продукта поликонденсации органосилана]

В данном примере 30 массовых частей КВЕ903 (3-аминопропилтриэтоксисилан, эффективная концентрация 100%, производства Shin-Etsu Chemical Co., Ltd.), взятого в качестве органосилана, равномерно прикапывали из капельной воронки в течение 60 минут в смешанный растворитель, состоящий из 70 массовых частей деионизированной воды и 70 массовых частей изопропилового спирта (температура растворителя 25°С), и затем оставляли реакцию при 25°С на 24 часа в атмосфере азота. После этого при пониженном давлении упаривали из реакционного раствора изопропиловый спирт, получая продукт поликонденсации органосилана, содержащий 30% по массе активных ингредиентов (далее по тексту называемый КВЕ903 конденсат (1)). В данном случае термин «активные ингредиенты» означает нелетучие компоненты.

Перед обработкой поверхности (химическая преобразующая обработка) металлического материала готовили композицию для обработки поверхности металла. В частности, композицию для обработки поверхности металла готовили с использованием ранее полученного КВЕ903 конденсата (1) и циркон-фтороводородной кислоты (реагент) в качестве циркония таким образом, что концентрации циркония и КВЕ903 конденсата (1) составляли 200 м.д. каждая. Затем измеряли концентрацию элементного металла в композиции для обработки поверхности металла с помощью плазменного эмиссионного спектрофотометра (название прибора: (ICP) UPO-1 MARKII, производства Kyoto-Koken Inc.). На основе измерений определяли массовое соотношение (Zr/Si) элементного циркония к элементному кремнию, содержащемуся в органосилоксане (приведено в Таблице 1).

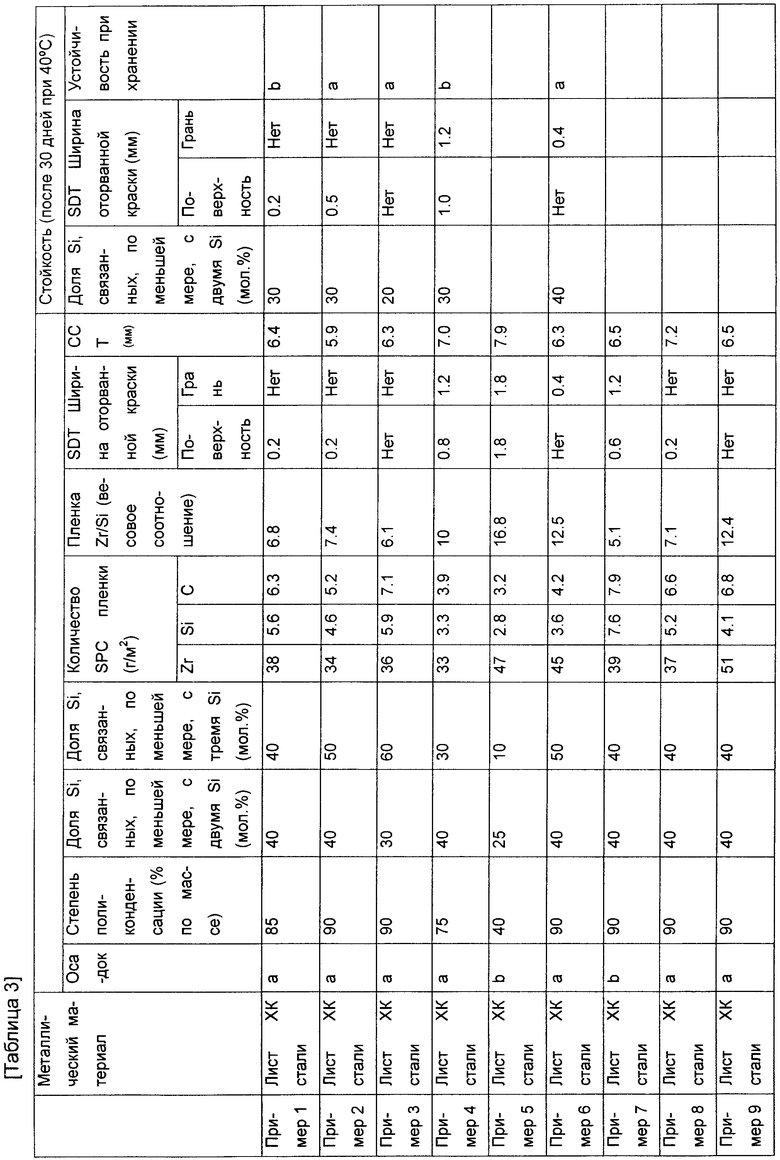

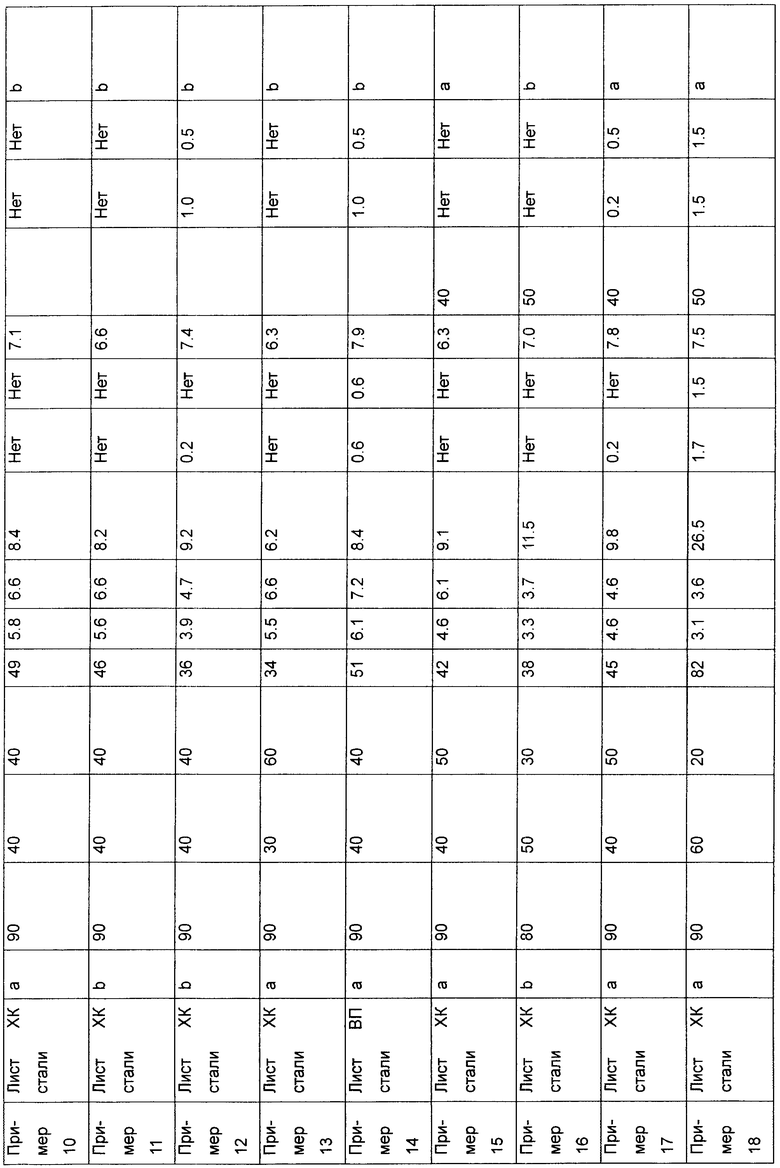

Кроме того, определяли Степень поликонденсации органосилана способом 29Si-ЯМР с использованием FT-ЯМР (AVANCE 400 (400 МГц), производства Bruker). Конкретнее, на основе допущения, что обнаруженный R13-Si(OR14)3 (R14 представляет собой CH3 или C2H5) или R13-Si(OH)3 представляет собой мономер, а остаток представляет собой продукт поликонденсации, определяли Степень поликонденсации по упомянутой выше формуле (1). Полученные результаты приведены в Таблице 3.

Кроме того, тем же способом определяли соотношение атомов кремния, связанных с двумя другими атомами кремния или связанных с тремя другими атомами кремния через атомы кислорода, образующие силоксановую связь, к общему числу атомов кремния в органосилоксане и непрореагировавшем органосилане, которые содержатся в композиции для обработки поверхности металла. Полученные результаты приведены в Таблице 3.

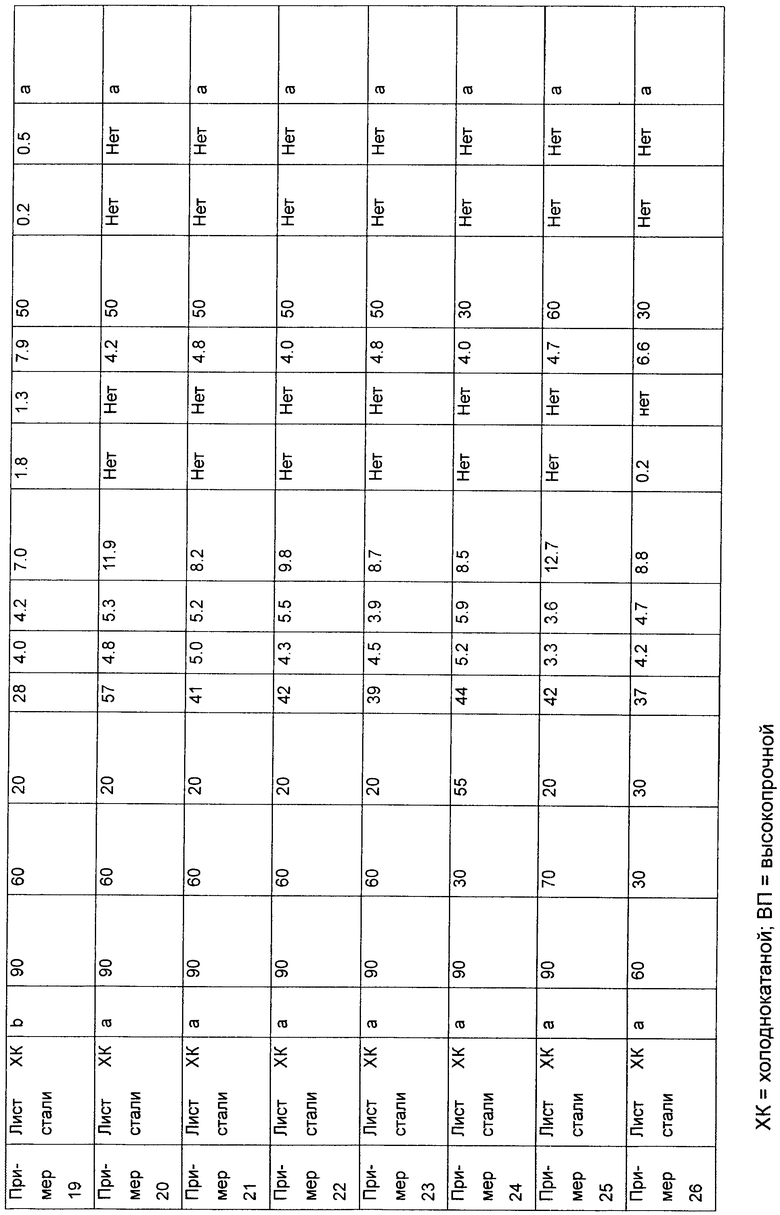

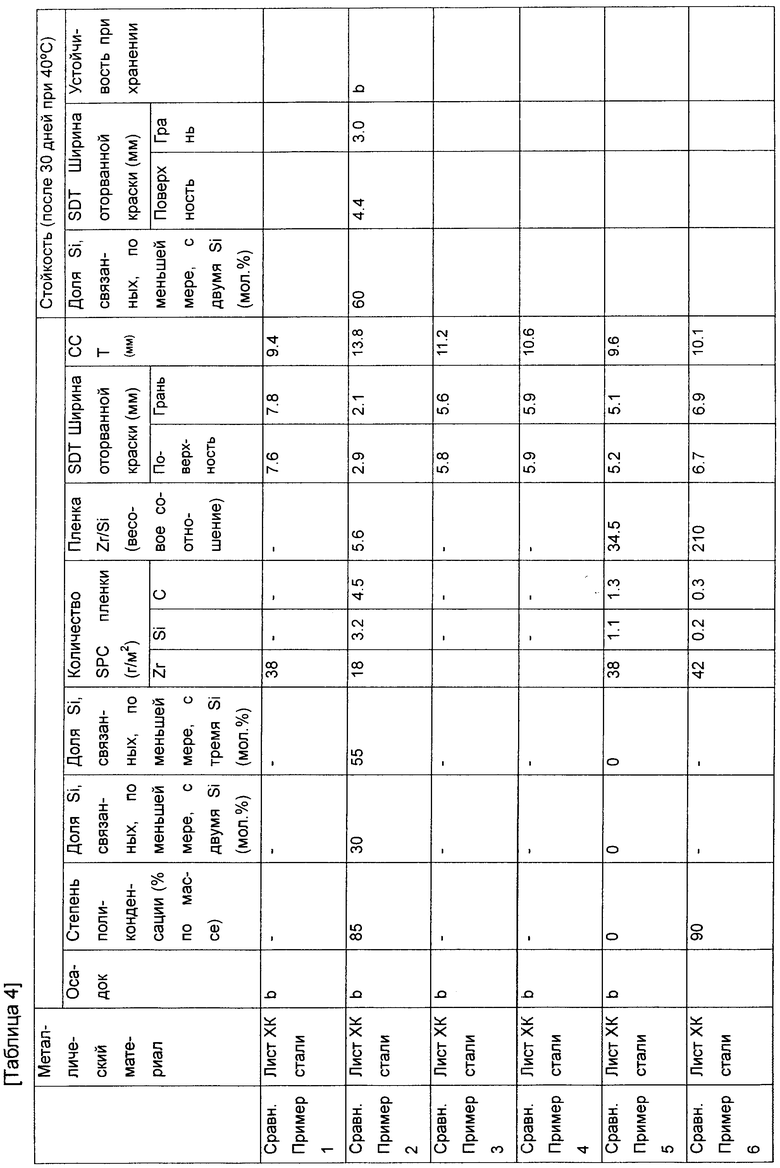

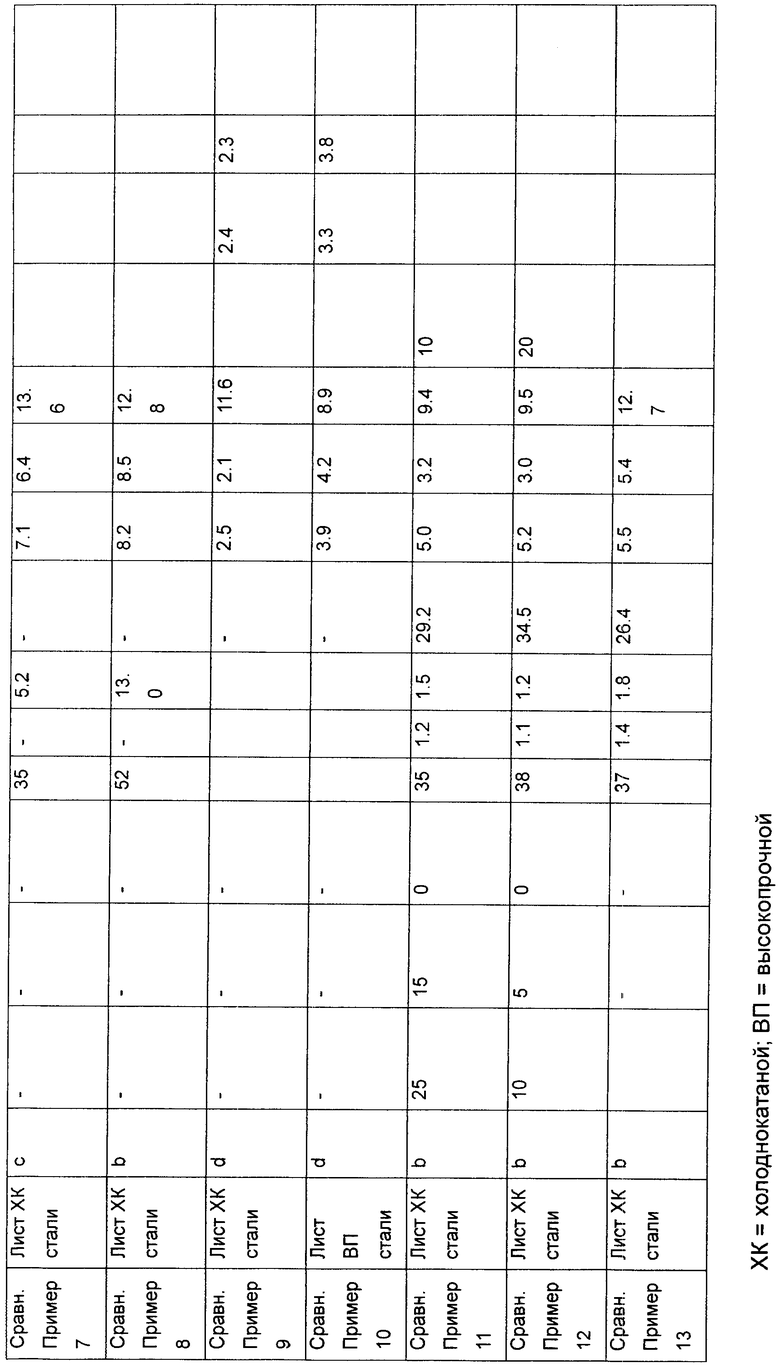

Также были определены массовое соотношение элементного циркония к элементному кремнию, содержащемуся в органосилоксане, и Степень поликонденсации для следующих Примеров и Сравнительных Примеров, и полученные результаты приведены в Таблицах с 1 по 4.

Значение pH полученной композиции для обработки поверхности металла доводили до 3.5 водным раствором гидроксида натрия, получая, таким образом, раствор для обработки поверхности металла. Также доводили концентрацию свободных фторид-ионов до 5 м.д., используя кислый фторид натрия. Доводили до 30°С температуру раствора для обработки поверхности металла, в который на 60 секунд погружали металлический материал, промытый водой.

[Водная промывка после химической преобразующей обработки]

Металлический материал после химической преобразующей обработки опрыскивали водопроводной водой в течение 30 секунд и затем опрыскивали деионизированной водой в течение 10 секунд.

[Сушка]

Металлический материал после водной промывки сушили в электрической сушильной печи при 80°С в течение пяти минут. Количество пленки химического преобразующего покрытия (мг/м2) определяли путем измерения содержания Zr, Si и C, содержащихся в композиции для обработки поверхности металла, с использованием XRF1700 (рентгенофлуоресцентный спектрометр производства Shimadzu Co., Ltd.). Полученные результаты приведены в Таблице 3.

[Нанесение покрытия способом электроосаждения]

После химической преобразующей обработки и водной промывки металлические материалы в мокром виде были каждый покрыты POWERNIX 110 (производства Nippon Paint Co., Ltd.) краской, наносимой способом катодного электроосаждения, с образованием пленки покрытия, нанесенного способом электроосаждения. Толщина сухой пленки после нанесения покрытия способом электроосаждения составляла 20 мкм. Затем каждый металлический материал промывали водой и выдерживали при 170°С в течение 20 минут, получая листы для испытаний.

Пример 2

В данном примере 15 массовых частей КВЕ903 и 15 массовых частей КВМ603 (N-(2-аминоэтил)-3-аминопропил-триметоксисилан, эффективная концентрация 100%, производства Shin-Etsu Chemical Co., Ltd.), взятого в качестве органосилана, равномерно прикапывали из капельной воронки в течение 60 минут в растворитель, состоящий из 70 массовых частей деионизированной воды (температура растворителя 25°С), и затем оставляли реакцию при 25°С на 24 часа в атмосфере азота, получая продукт поликонденсации органосилана, содержащий 30% по массе активных ингредиентов (далее по тексту называемый КВЕ903-КВМ603 соконденсат (1)). Лист для испытаний получали тем же способом, как описано в Примере 1, за исключением того, что для приготовления композиции для обработки поверхности металла использовали КВЕ903-КВМ603 соконденсат (1) вместо КВЕ903 конденсата (1).

Пример 3

В данном примере 15 массовых частей КВЕ903 и 15 массовых частей КВМ603 равномерно прикапывали из капельной воронки в течение 60 минут в смешанный растворитель, состоящий из 70 массовых частей деионизированной воды и 70 массовых частей этанола (температура растворителя 25°С), и затем оставляли реакцию при 25°С на 24 часа в атмосфере азота. После этого при пониженном давлении упаривали из реакционного раствора этанол, получая продукт поликонденсации органосилана, содержащий 30% по массе активных ингредиентов (далее по тексту называемый КВЕ903-КВМ603 соконденсат (2)). Лист для испытаний получали тем же способом, как описано в Примере 1, за исключением того, что для приготовления композиции для обработки поверхности металла использовали КВЕ903-КВМ603 соконденсат (2) вместо КВЕ903 конденсата (1).

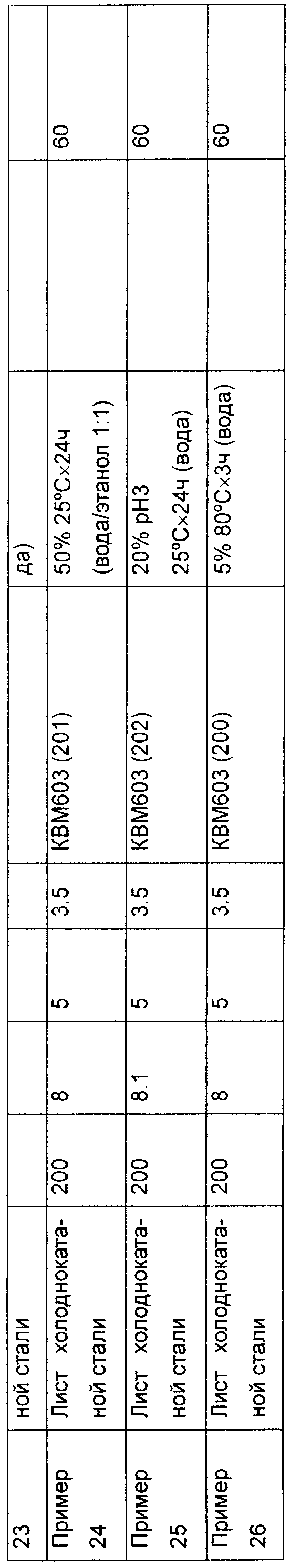

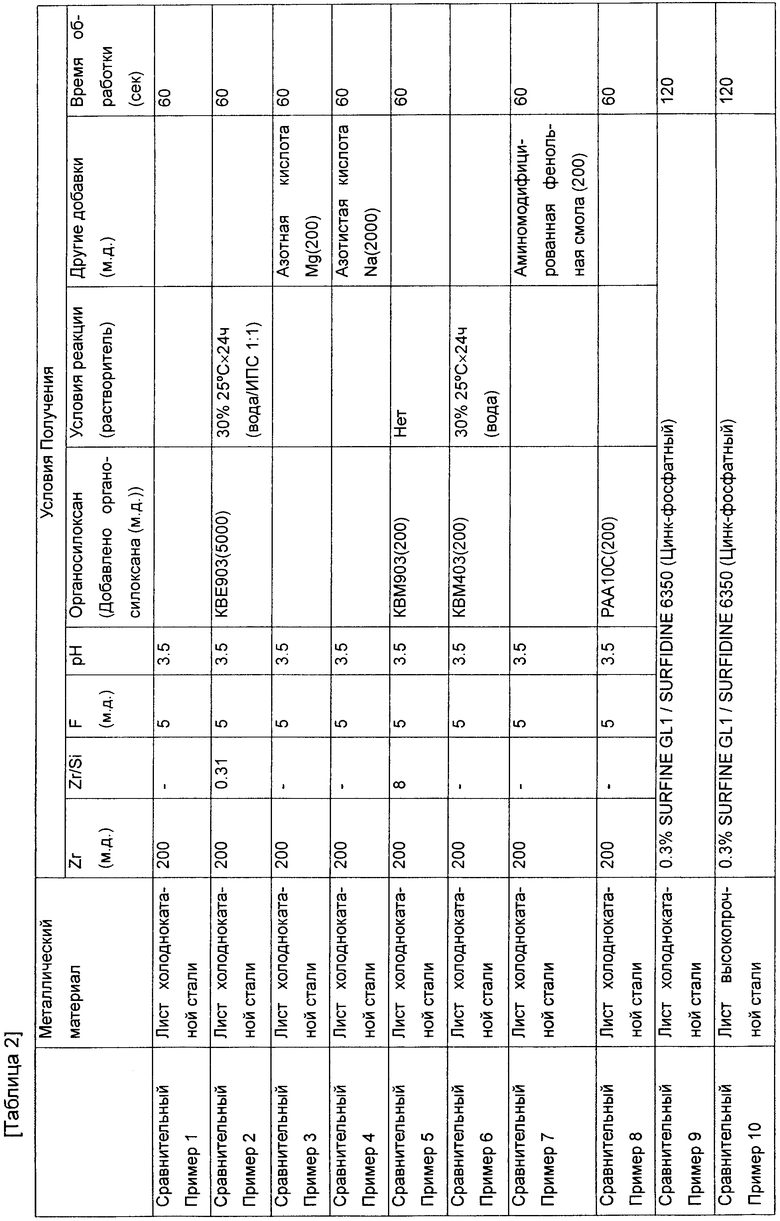

Пример 4