Настоящее изобретение относится к улучшенным фрикционным материалам для тормозных колодок на основе связующих композиций и родственным тормозным колодкам.

Настоящее изобретение относится к области фрикционных материалов для тормозных колодок, композиция которых, как известно, должна быть такой, чтобы гарантировать однородные и надежные эксплуатационные характеристики в широком интервале рабочих условий.

В частности, так как колодки дискового тормоза для транспортных средств действуют при особенно жестких рабочих условиях, и так как они должны обеспечивать надежность и, в то же время, долговечность, производители постоянно пытаются улучшить признаки и характеристики соответствующих фрикционных материалов.

Тормозные колодки состоят из основы, обычно металлической, и обеспечивающего трение слоя, составленного из различных материалов. Эффективности (то есть тормозной способности) или тормозному времени можно способствовать путем подходящего выбора композиции фрикционного материала и свойств этого материала.

В уровне техники были разработаны фрикционные материалы, содержащие сталь и различные типы металлов различного качества (такие как медь, алюминий, цинк и т.п.) и включающие в качестве связующего элемента термореактивные смолы, среди которых фенольные смолы, как таковые и/или модифицированные фенольные смолы, и их производные (кремниевые, акриловые, эпоксидные). Эти термореактивные смолы, присутствующие во множестве фрикционных материалов для тормозных колодок в процентной доле от 8 масс. % до 20 масс. % по отношению к полной массе композиции фрикционного материала, требуют способа горячего прессования тормозящей смеси и обеспечения оптимальных конечных характеристик тормозной колодки: тормозной способности, стойкости к износу и истиранию и т.п.

Однако, использование термореактивных фенольных смол обладает различными недостатками, в первую очередь проблемой экологической устойчивости и потенциальной токсичности. В результате термоокислительного разложения в течение обработки, а также во время применения конечного продукта, эти смолы фактически могут выделять определенные токсичные и/или потенциально токсичные вещества, получающиеся из фенола и формальдегида, основных компонентов смолы. В соответствии с нормативом ЕС 1272/2008 фенол классифицируют как токсичное вещество, которое может быть вредным в случае длительного контакта с кожей и имеет 3 класс мутагенности. Поиск альтернатив для уменьшения поступления фенолов в окружающую среду активен во множестве областей промышленных исследований; с этой проблемой также столкнулись в области фрикционных материалов. В контексте научно-исследовательских работ по новым фрикционным материалам заявители подали патентную заявку WO 2014/203142. Изобретение, описанное в патентной заявке WO 2014/203142, относится к области фрикционных материалов для тормозных колодок, не содержащих фенольных смол, и которые, как указано выше, имеют композицию, которая является такой, чтобы обеспечить однородные и надежные характеристики в широком интервале рабочих условий.

В этой патентной заявке предложена связующая композиция на основе гидравлического связующего для получения фрикционных материалов, используемых в получении тормозных колодок, которые удовлетворяют необходимым техническим требованиям, таким как термомеханические характеристики, а также обеспечивают высокую экологическую устойчивость, то есть преодолевают недостатки фрикционных материалов, содержащих фенольные смолы, и фрикционных материалов на основе гидравлического связующего согласно существующему уровню техники.

Связующая композиция на основе гидравлического связующего, присутствующая во фрикционном материале, описанном в WO 2014/203142, уже полностью замещает термореактивные смолы, обеспечивая общие улучшенные характеристики тормозных колодок. Тормозная способность, износостойкость, стойкость к истиранию и т.п.сравнимы с тормозными колодками согласно существующему уровню техники, произведенными со связующими из термореактивных смол.

В частности, трибологические характеристики фрикционного материала согласно WO 2014/203142 определяли посредством испытаний, названных "SAE J2522" (здесь далее обозначенных как методика "AK Master"). Испытание AK Master представляет собой эксплуатационное испытание, в котором пару колодок испытывают при различных тормозных условиях: после пробной стадии, ряда торможений, смоделированных при различных давлениях и скоростях (низкой, промежуточной и высокой), и типичных торможений, таких как холодное торможение и торможение на шоссе.

Материал, цель патентной заявки WO 2014/203142, превосходно прошел описанное выше испытание по методике AK Master, также обеспечивая получение тормозных колодок на вяжущей основе посредством способа прямого прессования.

Однако, оказалось, что материал, являющийся предметом патентной заявки WO 2014/203142, имеет более плохую эксплуатационную характеристику в случае более жестких испытаний (например, при трибологическом испытании, называемом «высокотемпературное внутреннее испытание») при более жестких температурных условиях, аналогичных тем, которые обеспечивали для подтверждения теплостойкости и при интенсивном использовании тормозной системы на спортивных машинах. Фактически, этот материал имеет значительные поверхностные отслоения при условиях, подразумеваемых под «высокотемпературным внутренним испытанием».

Получение тормозных систем, содержащих связующую матрицу на основе силикатов, не содержащую термореактивных органических смол, также известно из уровня техники и, более конкретно, из US 5433774. Эти системы на основе силикатов, возможно с добавлением щелочных оксидов и алюминатов, в общем, получают при низких температурах и в отсутствие высоких давлений посредством способа отверждения, в котором смесь оксида кремния и других силикатов, по меньшей мере частично растворимых в воде, образует при низкой температуре трехмерную плотную матрицу. В этом способе вода не принимает участия в реакции образования тормозной системы, но ведет себя исключительно как растворитель, полностью испаряясь. В US 5433774 затем уже описывают фрикционный материал, не содержащий фенольных смол, как фрикционный материал, описанный в WO 2014/203142, который, однако, при «высокотемпературном испытании» не является удовлетворительным по отношению к характеристике.

Целью настоящего изобретения является разработка связующей композиции или матрицы на основе гидравлического связующего, которая позволяет получать фрикционные/тормозные материалы и применять их в тормозных колодках, и которая, в то же время, удовлетворяет необходимым техническим требованиям, таким как термомеханические требования, а также обеспечивает высокую экологическую устойчивость, преодолевая недостатки известных в уровне техники фрикционных материалов.

Предметом настоящего изобретения поэтому является фрикционный материал для тормозных колодок, который содержит:

1) многокомпонентную тормозную смесь и

2) композицию или связующую матрицу на основе гидравлического связующего, содержащую

a) гидравлическое связующее, состоящее из обычного цементного клинкера, состоящего по меньшей мере на две трети по массе из силикатов кальция [3CaO⋅SiO2] и [2CaO⋅SiO2], причем остальная часть состоит из Al2O3, Fe2O3 и/или других второстепенных оксидов,

b) активатор, выбранный из одной или более солей и/или гидроксидов и/или оксидов щелочных и/или щелочноземельных металлов и/или кремния,

c) один или более материалов, обладающих пуццолановой активностью, или один или более материалов, обладающих скрытой гидравлической активностью, и/или их смесей,

причем указанная композиция или связующая матрица отверждается посредством реакции гидратации с водой.

Дополнительный предмет настоящего изобретения также относится к тормозным колодкам, состоящим их фрикционного материала, содержащего i) многокомпонентную тормозную смесь, ii) связующую композицию на основе гидравлического связующего и iii) металлическую опорную основу.

Цель настоящего изобретения также относится к применению указанного фрикционного материала в тормозных колодках и других промышленных применениях.

Как уже указывалось, в испытании трибологических признаков фрикционного материала по настоящему изобретению использовали испытание, называемое «высокотемпературное внутреннее испытание».

Это испытание проводят на динамическом стенде, на котором монтируют экспериментальную установку, включающую тормозной суппорт, колодку тормозного диска и тормозную колодку, которая копирует систему, насаженную на вал колеса выбранного транспортного средства, к которой присоединяют маховик, который моделирует инерционную нагрузку, эквивалентную массе полностью нагруженного транспортного средства. На первой фазе прогона обеспечивают 60 применений тормозов от 80 км/ч до 30 км/ч с регулируемым замедлением 3 м/с2 и начальной температурой диска 100°С. Испытание затем состоит из ряда торможений, все с заданной начальной скоростью, равной 80% от максимальной скорости транспортного средства, и конечной скоростью, равной 90 км/ч, с замедлением более или равным 7 м/с2. Осуществляют всего 25 применений тормозов, перемежаемых временем охлаждения 80 секунд, затем 5 торможений при тех же условиях скорости и замедления, как те, которые указаны выше, однако, осуществленных после охлаждения системы до указанной выше начальной температуры диска.

Фрикционный материал по настоящему изобретению прошел описанное выше испытание и показал, что он обладает более высокими эксплуатационными характеристиками по сравнению с фрикционным материалом, описанным в патентной заявке WO 2014/203142 и в патенте US 5433774, так как когда колодки, полученные с материалом по настоящему изобретению, подвергают этому испытанию, они не показывают очевидных поверхностных дефектов, таких как глубокие и значительные трещины и поверхностные отслоения, оставаясь неповрежденными в конце испытания, в отличие от того, что происходит с цементирующими материалами, известными в уровне техники.

Связующие композиции на основе гидравлического связующего фрикционного материала по настоящему изобретению поэтому обеспечивают лучшие получаемые результаты по отношению к цементирующим фрикционным материалам существующего уровня техники, также и при намного более жестких условиях испытания.

Композиция или связующая матрица на основе гидравлического связующего, присутствующая во фрикционном материале по настоящему изобретению, полностью заменяет термореактивные смолы, обеспечивает высокую и улучшенную экологическую устойчивость помимо общих улучшенных эксплуатационных характеристик тормозных колодок по настоящему изобретению. Связующая композиция по настоящему изобретению фактически обеспечивает характеристики в показателях трения, стойкости к износу и истиранию, тормозной способности, тормозного времени и других признаков по существу равные обычному продукту, в котором используют материалы на основе термореактивных смол, а также по отношению к известным продуктам, в которых применяют другие типы связующих.

Фрикционный материал по настоящему изобретению дополнительно отличается от описанной в US 5433774 системы, которая не содержит термореактивных смол. В материале по настоящему изобретению, в котором связующая матрица основана на гидравлическом связующем, содержащем любой обычный цементный клинкер, определенный согласно стандарту UNI EN 197.1, то есть гидравлический материал, состоящий по меньшей мере на две трети по массе из силикатов кальция [3CaO⋅SiO2] и [2CaO⋅SiO2], причем остальная часть состоит из Al2O3, Fe2O3 и/или других второстепенных оксидов (например, портландцементного клинкера), способ отверждения связующей части в порошковой форме вызывают путем присутствия воды, согласно определению гидравлического связующего. Вода активно принимает участие в способе образования тормозной колодки: гидравлическое связующее в порошковой форме при смешивании с водой отверждается путем гидратации независимо от температурных условий (при условии, что они выше 4°С, ниже которых вода больше не находится в форме, доступной для реакции гидратации) и, после отверждения, поддерживает свою стойкость и стабильность.

Следовательно, в течение способа получения тормозной колодки выбирают намного более низкие температурные условия, ниже 90°С, просто для ускорения способа твердения гидравлического связующего с короткими временами твердения, согласно тому, что известно в уровне техники о конечных продуктах на цементной основе, и поэтому делают способ твердения совместимым с временами прессования способа получения тормозной колодки.

С другой стороны, в случае US 5433774, неорганическое связующее на основе силикатов, содержащее мелко измельченный диоксид кремния и по меньшей мере частично растворимые в воде силикаты, сшивают в присутствии воды при температуре ниже 120°С без прикладывания давления с образованием неорганической трехмерной решетки из полисиликатов, в которой вода действует как растворитель.

Основное преимущество фрикционного материала по настоящему изобретению по отношению к уже известным в уровне техники фрикционным материалам на основе цементирующих композиций, состоит в том, что фрикционный материал по настоящему изобретению также проходит описанное выше высокотемпературное испытание и обладает более высокой эксплуатационной характеристикой по отношению фрикционному материалу, описанному в патентной заявке WO 2014/203142 и в патенте US 5433774, так как колодки, полученные с этим материалом, не показывают каких-либо очевидных поверхностных дефектов, также оставаясь неповрежденными в конце испытания.

Как уже указывалось, настоящее изобретение относится к фрикционному материалу для тормозных колодок, который содержит

i) многокомпонентную тормозную смесь и

ii) композицию или связующую матрицу на основе гидравлического связующего, содержащую

a) гидравлическое связующее, состоящее из обычного цементного клинкера, состоящего по меньшей мере на две трети по массе из силикатов кальция [3СаО⋅SiO2] и [2CaO⋅SiO2], причем остальная часть состоит из Al2O3, Fe2O3 и/или других второстепенных оксидов,

b) активатор, выбранный из одной или более солей и/или гидроксидов и/или оксидов щелочных и/или щелочноземельных металлов и/или кремния,

c) один или более материалов, обладающих пуццолановой активностью, или один или более материалов, обладающих скрытой гидравлической активностью, и/или их смесей,

причем указанная композиция или связующая матрица отверждается посредством реакции гидратации с водой.

Таким образом, термин «композиция или связующая матрица на основе гидравлического связующего» по настоящему изобретению относится к материалу в порошковой форме, содержащему или состоящему из гидравлического связующего, активатора и, возможно, одного или более материалов, обладающих пуццолановой активностью, или одного или более материалов, обладающих скрытой гидравлической активностью, и/или их смеси.

Термин «гидравлическое связующее» относится к материалу в порошковой форме, который при смешивании с водой отверждается путем гидратации независимо от температурных условий, при условии, что они выше 4°С (при которых вода больше не находится в форме, доступной для реакции гидратации) и, после отверждения, поддерживает свою стойкость и стабильность.

Гидравлическое связующее (а), присутствующее в связующей композиции фрикционного материала по настоящему изобретению, содержит любой обычный цементный клинкер, определенный согласно стандарту UNI EN 197.1, то есть гидравлический материал, состоящий по меньшей мере на две трети по массе из силикатов кальция [3СаО⋅SiO2] и [2CaO⋅SiO2], причем остальная часть состоит из Al2O3, Fe2O3 и/или других второстепенных оксидов (например, портландцементный клинкер).

Второстепенные оксиды относится к оксидам других металлов, обычно присутствующих в обычных клинкерах, таким как оксиды магния и/или калия, в незначительном количестве, равном примерно 2-3 масс. % по отношению к полной массе цементного клинкера.

При этом серые или окрашенные цементы, определенные согласно вышеупомянутому стандарту UNI EN 197.1, вместе с так называемыми цементами для задерживающих барьеров, цементирующими связующими и гидравлическими известями, определенными согласно итальянскому закону от 26 мая 1965 г. №595, и неорганическими силикатами также включены в широкое определение гидравлического связующего по настоящему изобретению.

Предпочтительными цементами в качестве «гидравлического связующего» по настоящему изобретению являются портландцемент типа I, шлакопортландцемент типа III, пуццолановый цемент типа IV и их смеси.

Когда гидравлическое связующее а) является шлакопортландцементом типа III или пуццолановым цементом типа IV и их смесями, указанный цемент может образовывать либо компонент а), либо компонент с) связующей композиции ii), то есть он также может удовлетворять условию присутствия одного или более материалов, обладающих пуццолановой активностью, или одного или более материалов, обладающих скрытой гидравлической активностью, и/или их смесей в указанной связующей композиции ii).

Гидравлическое связующее а) предпочтительно имеет тонкость помола по Блейну, измеренную способом воздухопроницаемости согласно стандарту UNI EN 196-6, составляющую от 3500 до 9000 см2/г, более предпочтительно от 4000 до 8000 см2/г и даже более предпочтительно от 5500 до 7000 см2/г.

«Гидравлическое связующее» а) даже более предпочтительно является портландцементом типа I, шлакопортландцементом типа III или пуццолановым цементом типа IV и их смесями и имеет тонкость помола по Блейну, измеренную способом воздухопроницаемости согласно стандарту UNI EN 196-6, составляющую от 3500 до 9000 см2/г, более предпочтительно от 4000 до 8000 см2/г и даже более предпочтительно от 5500 до 7000 см2/г.

Выбор этих конкретных типов цемента фактически обеспечивает дополнительное увеличение тепловой устойчивости и механической стойкости, которые являются максимальными в случае портландцемента типа I, дополнительно измельченного до той степени, пока не получают тонкость помола от 5500 до 7000 см2/г.

Связующая композиция ii) на основе гидравлического связующего по настоящему изобретению также содержит компонент b), который является активатором, выбранным из одной или более солей и/или гидроксидов и/или оксидов щелочных и/или щелочноземельных металлов и/или кремния.

Соли и/или гидроксиды и/или оксиды щелочных и/или щелочноземельных металлов и/или кремния можно добавлять в порошковой форме или в растворе при различных концентрациях.

Примерами этих веществ являются оксид кремния, оксид калия, оксид натрия, гидроксид калия, гидроксид натрия и силикаты. Предпочтительными примерами этих веществ являются оксид кремния, оксид калия, гидроксид калия и силикаты.

Связующая композиция ii) на основе гидравлического связующего по настоящему изобретению также должна содержать компонент с), состоящий из одного или более материалов, обладающих пуццолановой активностью, предпочтительно таких, как микрокремнезем, зольная пыль, пуццолан, кремнеземная пыль, метакаолин, и/или одного или более материалов, обладающих скрытой гидравлической активностью, таких как доменный шлак, гидратированный кальций, природный известняк.

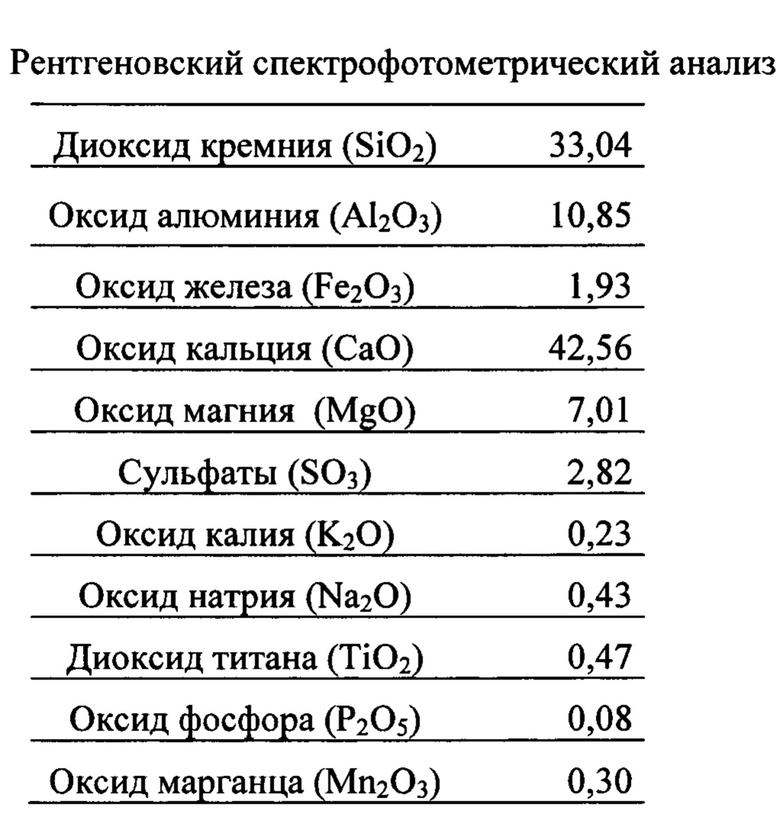

Неограничивающим примером доменного шлака является шлак, имеющий следующий химический состав (рентгено-дифракционный анализ).

Компонент с) также предпочтительно имеет тонкость помола по Блейну, измеренную способом воздухопроницаемости согласно стандарту UNI EN 196-6, составляющую от 3500 до 9000 см2/г, более предпочтительно от 4000 до 8000 см2/г и даже более предпочтительно от 5500 до 7000 см2/г.

В связующей композиции ii) компонент с) отличается тем, что он предпочтительно имеет тонкость помола, равную тонкости помола гидравлического связующего а).

Для целей настоящего изобретения связующая композиция ii) на основе гидравлического связующего также может содержать заполнители.

Указанные заполнители, или инертные продукты, также называемые инертными заполнителями, можно выбрать из известковых, кремнеземных или кремнеизвестковых заполнителей, определенных согласно стандартам UNI EN 13139 и UNI EN 12620. Заполнители можно подходящим образом выбрать из известковых заполнителей, из кварца, из кремнеизвестковых заполнителей в любой форме, раздробленной или сферической. Указанные заполнители могут содержать один или более наполнителей минерального происхождения, например, известковые, кремнеземные или кремнеизвестковые наполнители или кварц, обладающие мелкими размерами частиц согласно определению стандарта UNI EN 13139.

Для целей настоящего изобретения связующая композиция ii) на основе гидравлического связующего также может содержать водонепроницаемое или водоотталкивающее вещество или добавку. Указанные вещества включают широкое многообразие соединений органической природы, таких как силаны.

Помимо указанных выше компонентов, связующая композиция ii) на основе гидравлического связующего, присутствующая во фрикционном материале по настоящему изобретению, может содержать другие различные добавки для приспособления характеристик смеси к конкретным требованиям.

Примерами этих добавок могут быть разжижители, предпочтительно поликарбонового типа, противоусадочные вещества, ускорители твердения и/или схватывания, реологические модификаторы или модификаторы физико-механических свойств, такие, например, как целлюлозы или латексы, расширяющие добавки, вентилирующие, деаэрирующие и улучшающие сцепление вещества. Эти добавки являются необязательными для целей изобретения.

Связующая композиция ii) на основе гидравлического связующего присутствует в количестве от 3 до 60 масс. % по отношению к полной массе смеси, образующей фрикционный материал, и предпочтительно присутствует в количестве от 5 до 52 масс. % по отношению к полной массе смеси, образующей фрикционный материал (заданной суммой компонентов i) и ii)).

Предпочтительное количество от 5 до 52 масс. % по отношению к полной массе смеси, образующей фрикционный материал, обеспечивает оптимальный получаемый фрикционный материал по отношению к характеристикам механического уплотнения в способе сдвига и при термоокислительных условиях.

В указанной связующей композиции ii) на основе гидравлического связующего гидравлическое связующее а) присутствует в количестве от 0,5 до 95 масс. %, предпочтительно от 10 до 93 масс. % по отношению к полной массе связующей композиции ii), активатор b) присутствует в количестве от 0,5 до 50 масс. % по отношению к полной массе связующей композиции ii), материалы с), обладающие пуццолановой активностью и/или скрытой гидравлической активностью, когда они присутствуют, присутствуют в количестве от 0,5 до 95 масс. %, предпочтительно от 10 до 93 масс. % по отношению к полной массе связующей композиции ii), возможные заполнители присутствуют в количестве от 0 до 20 масс. % по отношению к полной массе связующей композиции ii), возможные добавки различной природы присутствуют в количестве от 0 до 5 масс. % по отношению к полной массе связующей композиции ii).

Для целей настоящего изобретения полное количество добавляемой воды, необходимой для процесса отверждения гидравлического связующего, составляет от 25 до 150 масс. % по отношению к полной массе связующей композиции ii) на основе гидравлического связующего, предпочтительно от 50 до 150 масс. %.

Часть воды удаляют на фазе начального прессования в течение стадии прессования колодки. Более конкретно, связующая композиция ii), чье количество составляет от 3 до 60 масс. %, состоит из компонентов а), b) и с) и, возможно, из указанных выше в связи со связующей композицией заполнителей и добавок. Поэтому количество воды составляет от 25 до 150 масс. % по отношению к полной массе указанной связующей композиции.

Фрикционный материал по настоящему изобретению является материалом, который, помимо связующей композиции ii) и воды, необходимой для процесса отверждения, также содержит «многокомпонентную тормозную смесь» i), содержащую или состоящую из волокон, смазочных материалов, абразивных материалов, модификаторов трения и/или других дополнительных материалов.

Фрикционный материал по настоящему изобретению помимо связующей композиции ii) на основе гидравлического связующего, присутствующей в количестве от 3 до 60 масс. % по отношению к полной массе смеси, образующей фрикционный материал, и воды в количестве от 25 до 150 масс. % по отношению к полной массе связующей композиции ii) на основе гидравлического связующего, также содержит многокомпонентную тормозную смесь i) в количестве от 30 до 97 масс. %, предпочтительно от 50 до 95 масс. % по отношению к полной массе смеси, образующей фрикционный материал.

Многокомпонентная тормозная смесь i) фрикционного материала по настоящему изобретению содержит по меньшей мере один смазочный материал в количестве от 5 до 15 масс. %, по меньшей мере один абразивный материал в количестве от 8 до 25 масс. %, по меньшей мере один компонент, содержащий углерод, в количестве от 8 до 25 масс. %, по меньшей мере один модификатор в количестве от 15 до 30 масс. %, причем все процентные доли вычисляют по отношению к полной массе многокомпонентной тормозной смеси i).

Многокомпонентная тормозная смесь i) фрикционного материала по настоящему изобретению может при необходимости содержать один или более типов волокон в количестве от 2 до 30 масс. % по отношению к полной массе многокомпонентной тормозной смеси i).

Возможными примерами волокон, из которых выбирают волокно, используемое в многокомпонентной тормозной смеси i) фрикционного материала по настоящему изобретению, могут быть волокна на основе полиакрилонитрила, полиамиды, целлюлозные волокна, металлические волокна, базальтовые волокна, стальные волокна и углеродные волокна.

Возможными примерами смазочных материалов, из которых выбирают смазочный материал, используемый в многокомпонентной тормозной смеси i) фрикционного материала по настоящему изобретению, могут быть органические смазочные материалы и металлические смазочные материалы, смеси сульфидов металлов (таких как сульфиды олова, сульфиды цинка, сульфиды железа и сульфиды молибдена), нитрид бора, оловянный порошок и цинковый порошок.

Смазочный материал предпочтительно выбирают из сульфидов металлов.

Возможными примерами абразивных материалов, обычно классифицируемых на основе их твердости по Моосу, из которых выбирают абразивный материал, используемый в многокомпонентной тормозной смеси i) фрикционного материала по настоящему изобретению, могут быть минеральные волокна, оксид циркония, циркон, силикат циркония, слюда, оксид алюминия, керамические волокна, силикаты кальция, магния, циркония и/или алюминия, синтетические минеральные волокна, такие как минеральная вата, шлаковая вата и каменная вата, диоксид кремния, песок, карбид кремния, оксид железа, хромит железа, оксид магния и титанат калия.

Абразивный материал во фрикционном материале по настоящему изобретению предпочтительно выбирают из оксидов металлов и других абразивных материалов, имеющих твердость по шкале Мооса более 6.

Возможными примерами содержащего углерод компонента, из которых выбирают указанный компонент многокомпонентной тормозной смеси i) фрикционного материала по настоящему изобретению, могут быть природный графит, синтетический графит, нефтяной кокс, обессеренный нефтяной кокс и сажа.

Вышеупомянутый содержащий углерод компонент предпочтительно выбирают из графитов и кокса.

Возможными примерами модификаторов, из которых выбирают модификаторы многокомпонентной тормозной смеси i) фрикционного материала по настоящему изобретению, могут быть известь, оксид кальция, гидроксид кальция, тальк, карбонат кальция, силикат кальция, барит, фторированные соединения, металлические порошки, каучук в порошковой форме или переработанный каучук (кусочками) и различные другие типы фрикционных порошков.

Модификатор предпочтительно выбирают из барита и металлических порошков.

Предпочтительный фрикционный материал по настоящему изобретению состоит из

ii) связующей композиции на основе: а) портландцемента типа I 52.5 с тонкостью помола 6500 см2/г, b) силиката калия и гидроксида калия, с) шлака с тонкостью помола 6500 см2/г и метакаолина и воды и i) многокомпонентной тормозной смеси, содержащей компоненты, предпочтительно выбранные из оксидов металлов, стальных волокон, арамидных волокон, хромита, сульфидов металлов, графита, кокса, металлических порошков и барита.

В дополнительно предпочтительном фрикционном материале портландцемент типа I заменяют шлакопортландцементом типа III.

Способ приготовления

Различные перечисленные выше компоненты и, в особенности, связующая композиция ii), многокомпонентная смесь i) и вода, образуют фрикционный материал и, при смешивании предложенным образом и в предложенных пропорциях, они обеспечивают класс фрикционных материалов с более высокими характеристиками по отношению к характеристикам цементирующих материалов согласно существующему уровню техники.

Для полной гомогенизации цемент, воду и другие образующие фрикционный материал компоненты смешивают в надлежащих пропорциях, до тех пор, пока не получают однородную, не содержащую крупных кусков пасту, имеющую подходящую консистенцию, которую затем подвергают способу формования для получения тормозных колодок.

Полученную таким образом тормозную смесь затем подвергают способу формования под давлением при температуре от 40 до 90°С, предпочтительно от 40 до 80°С, и давлении от 1 до 6 кН/см2 (от 10 до 60 МПа), предпочтительно от 2 до 5 кН/см2 (от 20 до 50 МПа), причем указанные условия температуры и давления оказались оптимальными для прессования тормозных колодок, исходя из фрикционных материалов по настоящему изобретению.

После способа формования полученные таким образом тормозные колодки начиная с 24 часов после процесса формования, предпочтительно после 7 суток, даже более предпочтительно после 14 суток, подвергают тепловой обработке при температуре от 25°С до 800°С, предпочтительно от 25°С до 600°С, более предпочтительно от 25°С до 450°С.

Как уже объяснялось выше, из уровня техники известно, что материалы на вяжущей основе, такие как цементные растворы/пасты, при тепловой обработке выше 300°С испытывают прогрессивную потерю конечных физико-механических свойств конечного продукта. Независимо от типа отверждения, фактически уменьшение характеристики модуля упругости испытываемого образца цементного раствора, подвергнутого тепловой обработке при 300°С, по отношению к такому же испытываемому образцу, не подвергнутому тепловой обработке, колеблется около 30% по отношению к начальному значению.

Цементирующее связующие, присутствующие во фрикционном материале по настоящему изобретению для получения тормозных колодок, после процесса формования и, в некоторых случаях, тепловой обработки, неожиданно показывают улучшенные характеристики, такие как стабильность эффективности торможения.

После примерно 28 суток отверждения после формования определяют характеристики колодок, и колодки испытывают так, как указано ниже.

Определение характеристик колодок, полученных способом формования с заранее выбранными составами, основано на оценке следующих аспектов:

A) однородность и регулярность профиля краев и отсутствие дефектов формы,

B) сжимаемость и поверхностная твердость,

C) трибологические характеристики фрикционного материала, определенные посредством испытания, называемого AK Master и «высокотемпературное внутреннее испытание».

Определение характеристик А) и В) осуществляют посредством следующих испытаний:

A) Однородность и регулярность профиля краев и отсутствие дефектов формы

Это в основном является оценкой испытания формования, которая состоит в наблюдении следующих параметров: А1) однородности заполнения формы материалом с последующим получением не содержащего дефектов продукта, А2) наблюдении возможных окислений поверхности или необычных выпуклостей. Эти наблюдения осуществляют посредством визуального подтверждения и посредством измерений плоскостности и параллелизма конечного продукта.

B) «Сжимаемость» согласно ISO-6310 и «поверхностная твердость» согласно JIS D4421

Сжимаемость и поверхностная твердость, соответственно, указывают на изменение размера при сжатии и на показатель однородности механических свойств между периферийными областями и центральной частью поверхности колодки.

Для фрикционного материала приемлемыми значениями сжимаемости согласно стандарту ISO-6310 являются значения в интервале от 20 до 120 микрон, в то время как приемлемыми значениями поверхностной твердости (HRR) согласно стандарту JIS D442 являются значения в интервале от 10 до 120.

C) Трибологические характеристики

Трибологические характеристики фрикционного материала определяют посредством испытаний, называемых SAE J2522 (называемых "AK Master") и «высокотемпературным внутренним испытанием».

Испытание AK Master является эксплуатационным испытанием, в котором пару колодок испытывают при различных условиях торможения: после пробной стадии, ряда торможений, смоделированных при различных давлениях и скоростях (низкой, промежуточной и высокой), и типичных торможений, таких как холодное торможение и торможение на шоссе.

«Высокотемпературное внутреннее испытание» выполняют на динамическом стенде, на котором монтируют экспериментальную установку, включающую тормозной суппорт, колодку тормозного диска и тормозную колодку, которая копирует систему, насаженную на вал колеса выбранного транспортного средства, к которой присоединяют маховик, который моделирует инерционную нагрузку, эквивалентную массе полностью нагруженного транспортного средства. На первой фазе прогона обеспечивают 60 применений тормозов от 80 км/ч до 30 км/ч с регулируемым замедлением 3 м/с2 и начальной температурой диска 100°С. Испытание затем состоит из ряда торможений, все с заданной начальной скоростью, равной 80% от максимальной скорости транспортного средства, и конечной скоростью, равной 90 км/ч, с замедлением более или равным 7 м/с2. Осуществляют всего 25 применений тормозов, перемежаемых временем охлаждения 80 секунд, затем 5 торможений при тех же условиях скорости и замедления, как те, которые указаны выше, однако, осуществленных после охлаждения системы до указанной выше начальной температуры диска.

Основное преимущество фрикционного материала по настоящему изобретению состоит в том, что с ним обеспечивают получаемые тормозные колодки, обладающие намного более высокой экологической устойчивостью, так как фактически не существует никакого выброса фенольных или фенолформальдегидных производных в атмосферу, либо во время их применения, либо в течение получения. Более того, благодаря особым характеристикам связующей композиции по настоящему изобретению, обеспечивают характеристики, аналогичные характеристикам материала, содержащего фенольные смолы, и более высокие характеристики, чем характеристики материала, содержащего цементирующий связующий материал, такой как описан в WO 2014/203142 и в US 5433774.

Дополнительные признаки и преимущества изобретения станут очевидными из следующих примеров, предоставленных в иллюстративных и неограничивающих целях.

Пример 1

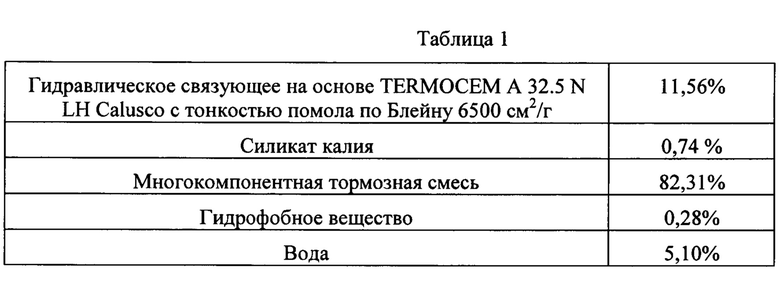

Приготавливали фрикционный материал, имеющий композицию, указанную в таблице 1 ниже.

Более конкретно, приготавливали фрикционный материал с использованием связующей композиции, содержащей цемент TERMOCEM А 32.5 N LH Calusco, дополнительно измельченный до тех пор, пока не получали степень помола, равную приблизительно 6500 см2/г.

Цемент TERMOCEM А 32.5 N LH является шлакопортландцементом типа III. В соответствии с композицией, требуемой стандартом UNI EN 197-1 (то есть относящейся к массе цемента за исключением сульфата кальция и добавок), она содержит 35%-64% клинкера, в то время как остающаяся часть состоит из гранулированного доменного шлака и, в некоторых случаях, вторичных составляющих.

Указанная связующая композиция содержит гидравлическое связующее TERMOCEM А 32.5 N LH Calusco в количестве, равном 11,56 масс. % по отношению к полной массе смеси, образующей фрикционный материал, а также содержит силикат калия в количестве, равном 0,74 масс. %, и водонепроницаемую добавку Seal 200 (смесь поливинилового спирта и силана, то есть алкилсилоксана) в количестве, равном 0,28 масс. %, оба по отношению к полной массе смеси фрикционного материала.

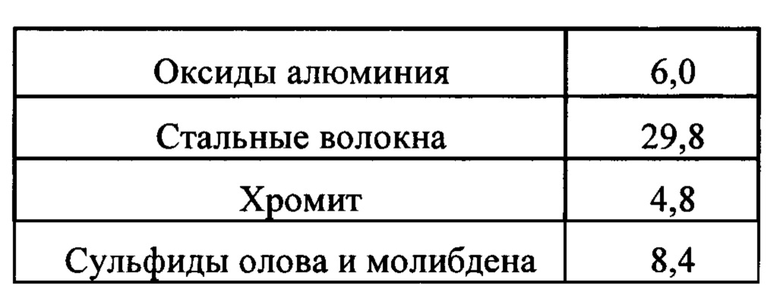

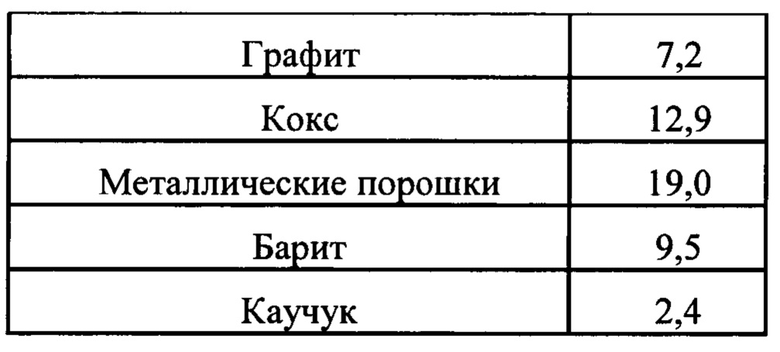

Многокомпонентная тормозная смесь, используемая в данном примере, состоит из

Процентные количества компонентов многокомпонентной тормозной смеси, указанные в предыдущей таблице, являются массовыми частями по отношению к полной массе многокомпонентной тормозной смеси.

Полученный таким образом фрикционный материал получен формованием под валением с использованием соответствующих форм при условиях температуры и давления, составляющих 50°С и 4,5 кН/см2 (45 МПа), что приводит к получению колодки, имеющей поверхность 77 см2 и толщину, равную 1,5 см.

Более конкретно, формы, используемые в испытаниях, указанных в данном примере, являются формами, которые обеспечивают получение колодок с поверхностью 77 см2 и толщиной, равной 1,5 см.

После недели отверждения в воздухе колодки шлифовали.

Спустя приблизительно 21 сутки отверждения после формования колодки подвергали циклу тепловой обработки в азотной атмосфере согласно указанному ниже тепловому циклу:

профиль нагрева от 25 до 450°С за 3 часа,

изотерма при 450°С в течение 1 часа,

охлаждение от 450 до 25°С путем естественного охлаждения в закрытой печи в атмосфере азота.

Колодки затем покрывали лаком согласно обычному способу.

Спустя приблизительно 28 суток после формования (время отверждения) определяли характеристики колодок и колодки испытывали, как указано в данном документе.

Колодки, полученные из указанного в таблице 1 состава, были осмотрены, и они не показали ни поверхностных окислений, ни ненормальных выпуклостей.

Затем выполняли испытания HRR поверхностной твердости полученного таким образом конечного продукта согласно стандарту JIS D442, получая среднее значение 44, также указывающее на хорошую однородность механических свойств между периферийными и центральными областями поверхности колодки.

Этот аспект однородности является чрезвычайно важным для получения фрикционного материала, который не имеет возможных мест отслоения и, следовательно, отличается высокой износостойкостью.

Равномерность и регулярность профиля краев и однородность центральной части колодки по отношению к периферийным областям являются существенными элементами для обладания аналогичным или улучшенным износом колодки по отношению к значениям, обычным для колодок, в которых используют фенольные смолы в качестве связующих.

Испытания на сжимаемость согласно ISO-6310 показали среднее значение, равное 72 микронам.

Колодки, испытанные согласно испытанию AK Master, показали неожиданные значения износа, составляющие от 0,45 до 0,49 мм (это значение относится к среднему измерений, осуществленных на паре колодок), средний коэффициент трения, равный 0,41, в то время как внешний вид колодок и дисков оказался визуально приемлемым согласно стандартам, обычно получаемым с обычными колодками со связующим на основе термореактивной смолы.

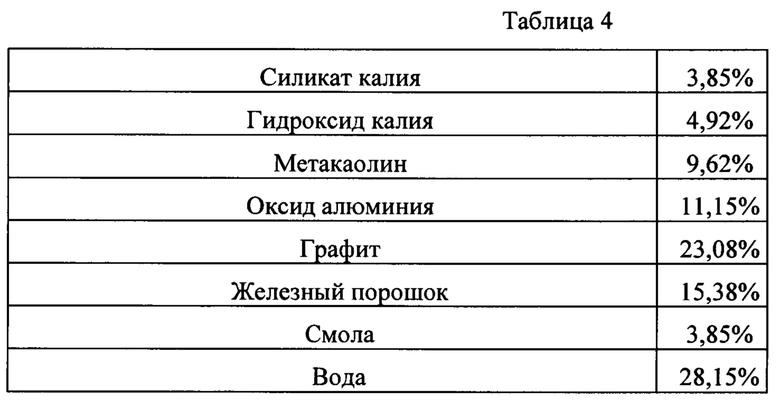

Колодки, испытанные согласно ранее описанному «высокотемпературному внутреннему испытанию», показаны на Фиг. 1. На визуальном уровне очевидно, что испытанные колодки не имеют какого-либо отслоения материала и/или больших и значительных трещин в конце испытания.

Пример 2

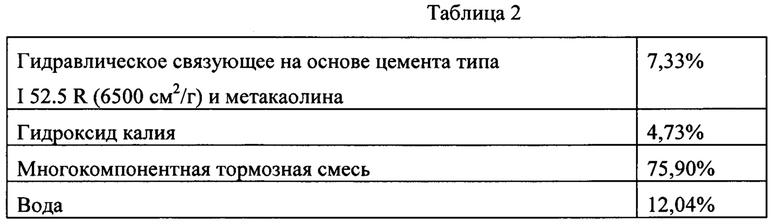

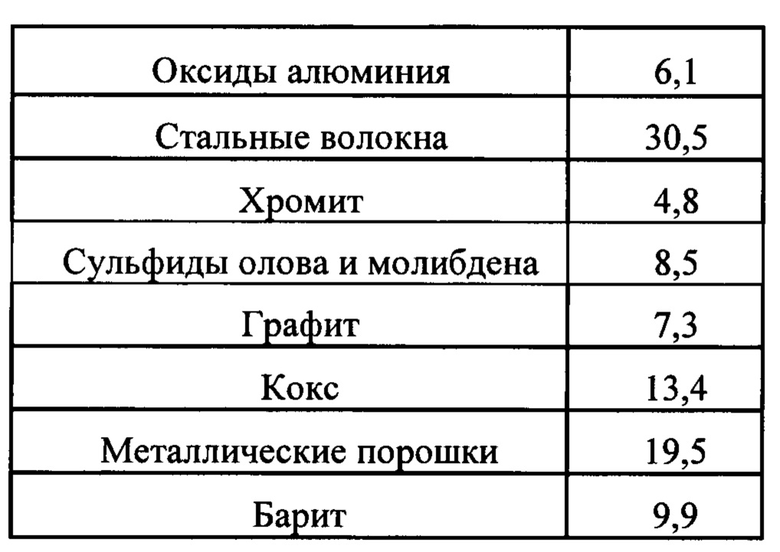

Приготавливали фрикционный материал с композицией, указанной в таблице 2 ниже.

Более конкретно, фрикционный материал приготавливали с использованием связующей композиции, содержащей цемент типа I 52.5 R, произведенный на цементном заводе Calusco, дополнительно измельченный до тех пор, пока не получили тонкость помола примерно 6500 см2/г, добавленный к метакаолину, в количестве, равном 7,33 масс. % по отношению полной массе композиции, образующей фрикционный материал. Отношение цемента и метакаолина составляло 1:9 масс. частей, соответственно.

Процентные количества компонентов многокомпонентной тормозной смеси, указанные в предыдущей таблице, нужно считать массовыми количествами по отношению к полной массе многокомпонентной тормозной смеси.

Полученный таким образом фрикционный материал получен формованием под давлением с использованием соответствующих форм при условиях температуры и давления, составляющих 50°С и 4,5 кН/см2 (45 МПа), что приводит к получению колодки, имеющей поверхность 77 см2 и толщину, равную 1,5 см.

После недели отверждения в воздухе колодки шлифовали.

Спустя приблизительно 28 суток после формования (время отверждения) колодки затем покрывали лаком согласно обычному способу, определяли характеристики колодок и колодки испытывали, как указано в данном документе.

Колодки, полученные из указанного в таблице 2 состава, были осмотрены, и они не показали ни поверхностных окислений, ни ненормальных выпуклостей.

Затем выполняли испытания HRR поверхностной твердости полученного таким образом конечного продукта согласно стандарту JIS D442, получая среднее значение 76, также указывающее на хорошую однородность механических свойств между периферийными и центральными областями поверхности колодки.

Этот аспект однородности является чрезвычайно важным для получения фрикционного материала, который не имеет возможных мест отслоения и, следовательно, отличается высокой износостойкостью.

Равномерность и регулярность профиля краев и однородность центральной части колодки по отношению к периферийным областям являются существенными элементами для обладания аналогичным или улучшенным износом колодки по отношению к значениям, обычным для колодок, в которых используют фенольные смолы в качестве связующих.

Испытания на сжимаемость согласно ISO-6310 показали среднее значение, равное 36 микронам.

Колодки, испытанные согласно испытанию AK Master, показали неожиданные значения износа, составляющие от 0,28 до 0,32 мм (это значение относится к среднему измерений, осуществленных на паре колодок), средний коэффициент трения, равный 0,39, в то время как внешний вид колодок и дисков оказался визуально приемлемым согласно стандартам, обычно получаемым с обычными колодками со связующим на основе термореактивной смолы.

Колодки, испытанные согласно ранее описанному «высокотемпературному внутреннему испытанию», на визуальном уровне не имеют какого-либо отслоения материала и/или больших и значительных трещин в конце испытания.

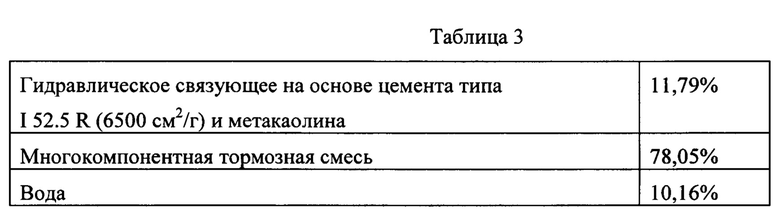

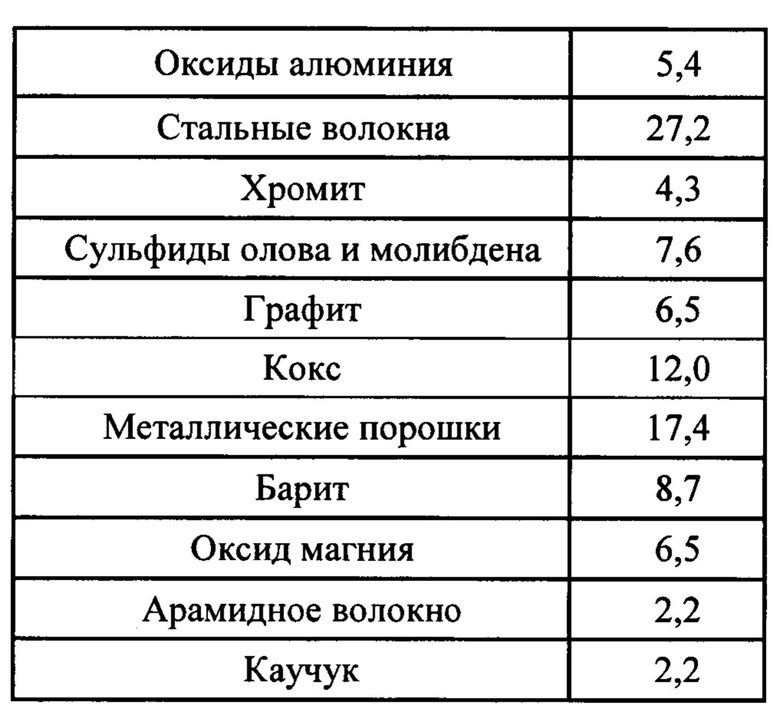

Пример 3 (сравнительный) Приготавливали фрикционный материал с композицией, указанной в таблице 3 ниже.

Более конкретно, фрикционный материал приготавливали с использованием связующей композиции, содержащей цемент типа I 52.5 R, произведенный на цементном заводе Calusco, дополнительно измельченный до тех пор, пока не получили тонкость помола примерно 6500 см2/г. Указанную связующую композицию добавляли в количестве, равном 11,79 масс. % по отношению полной массе композиции, образующей фрикционный материал.

Многокомпонентная тормозная смесь, используемая в данном примере, состояла из:

Процентные количества компонентов многокомпонентной тормозной смеси выражены в виде массовых количеств по отношению к полной массе многокомпонентной тормозной смеси.

Полученный таким образом фрикционный материал получен формование под давлением с использованием соответствующих форм при условиях температуры и давления, составляющих 50°С и 4,5 кН/см2 (45 МПа), что приводит к получению колодки, имеющей поверхность 77 см2 и толщину, равную 1,5 см.

После недели отверждения в воздухе колодки шлифовали.

Спустя приблизительно 28 суток после прессования (время отверждения) колодки затем покрывали лаком согласно обычному способу, определяли характеристики колодок и колодки испытывали, как указано в данном документе. Колодки, полученные из указанного в таблице 3 состава, были осмотрены и они не показывают ни поверхностных окислений, ни ненормальных выпуклостей.

Затем выполняли испытания HRR поверхностной твердости полученного таким образом конечного продукта согласно стандарту JIS D442, получая среднее значение 70, также указывающее на хорошую однородность механических свойств между периферийными и центральными областями поверхности колодки.

Этот аспект однородности является чрезвычайно важным для получения фрикционного материала, который не имеет возможных мест отслоения и, следовательно, отличается высокой износостойкостью.

Равномерность и регулярность профиля краев и однородность центральной части колодки по отношению к периферийным областям являются существенными элементами для обладания аналогичным или улучшенным износом колодки по отношению к значениям, обычным для колодок, в которых используют фенольные смолы в качестве связующих.

Испытания на сжимаемость согласно ISO-6310 показали среднее значение, равное 63 микронам.

Колодки, испытанные согласно испытанию AK Master, показали неожиданные значения износа, составляющие примерно 0,33 мм (это значение относится к среднему измерений, осуществленных на паре колодок), средний коэффициент трения, равный 0,42, в то время как внешний вид колодок и дисков оказался визуально приемлемым согласно стандартам, обычно получаемым с обычными колодками со связующим на основе термореактивной смолы.

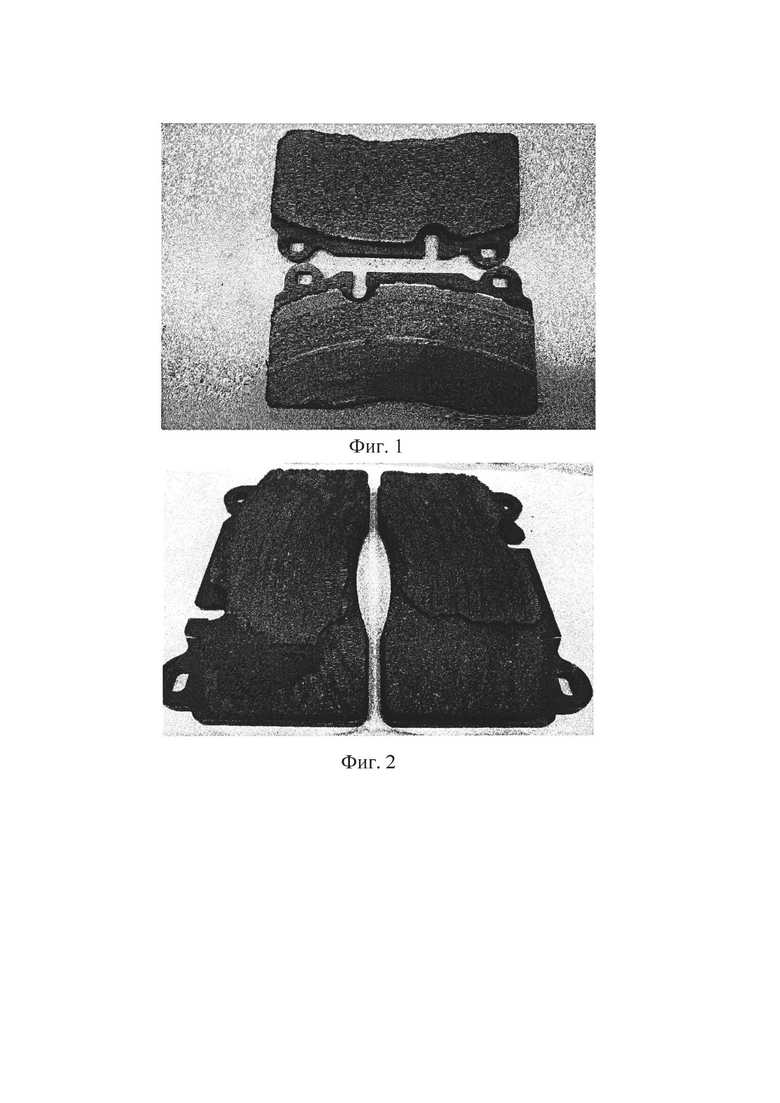

Колодки, испытанные согласно ранее описанному «высокотемпературному внутреннему испытанию», на визуальном уровне имеют значительные поверхностные отслоения в конце испытания с отделением материала и/или глубокие трещины, как показано на Фиг. 2.

Поэтому очевидно, что при более жестких условиях, таких как те, которые характерны для «высокотемпературного внутреннего испытания», тормозная колодка, полученная с фрикционным материалом по настоящему изобретению (таблица 1 или таблица 2), обладает лучшим общим поведением по отношению к тормозной колодке, полученной исходя из фрикционного материала, описанного в таблице 3.

Пример 4 (сравнительный)

Путем смешивания в планетарном смесители приготавливали фрикционный материал с композицией, указанной в таблице 4 ниже.

Более конкретно, фрикционный материал приготавливали, используя композицию, описанную в таблице 4, путем смешивания в планетарном смесителе, до тех пор, пока не получали однородную смесь, смесь затем заливали в форму для получения тормозных колодок и затем подвергали тепловой обработке при 80°С в течение 90 минут, а затем при 120°С в течение 2 часов.

Более конкретно, формы, используемые в испытаниях, указанных в данном примере, являются формами для получения колодки с поверхностью 77 см2 и толщиной, равной 1,5 см.

Спустя приблизительно 28 суток после прессования (время отверждения) затем определяли характеристики колодок и колодки испытывали, как указано в данном документе.

Осматривали колодки, полученные из состава, указанного в таблице 4: они показывают видимую нерегулярную и относительно неплотную поверхность, причем поверхность оказывается хрупкой и легко крошащейся от прикосновения, как показано на Фиг. 3-5.

Поэтому для этих колодок было невозможно выполнять испытания, осуществленные для фрикционного материала по настоящему изобретению.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФРИКЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ТОРМОЗНОГО УСТРОЙСТВА, ТОРМОЗНАЯ КОЛОДКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2570515C2 |

| НОВЫЕ СОДЕРЖАЩИЕ СВЯЗУЮЩЕЕ ГОТОВЫЕ ИЗДЕЛИЯ С ФОТОКАТАЛИТИЧЕСКОЙ АКТИВНОСТЬЮ | 2007 |

|

RU2444436C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРМОЗНОЙ НАКЛАДКИ И ТОРМОЗНАЯ НАКЛАДКА | 2010 |

|

RU2504703C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРМОЗНОГО ДИСКА И ТОРМОЗНОЙ ДИСК ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2678539C2 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2317906C1 |

| ВРАЩАЮЩАЯСЯ ОПОРА С ТОРМОЗНЫМИ ДИСКАМИ | 1996 |

|

RU2184043C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФРИКЦИОННОГО МАТЕРИАЛА ДЛЯ ТОРМОЗНЫХ КОЛОДОК И ТОРМОЗНАЯ КОЛОДКА | 2016 |

|

RU2645857C1 |

| ТОРМОЗНАЯ КОЛОДКА И ТОРМОЗНОЙ УЗЕЛ ДЛЯ УЛАВЛИВАНИЯ ЧАСТИЦ | 2017 |

|

RU2729100C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2318143C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) | 2006 |

|

RU2319871C1 |

Предложены улучшенный фрикционный материал, содержащий связующую композицию на основе гидравлического связующего, и его применение в тормозных колодках и промышленных применениях. Фрикционный материал соответствует термомеханическим требованиям, а также обеспечивает высокую экологическую устойчивость. 3 н. и 7 з.п. ф-лы, 5 ил., 4 табл.

1. Фрикционный материал для тормозных колодок, состоящий из:

i) многокомпонентной тормозной смеси и

ii) композиции или связующей матрицы на основе гидравлического связующего, свободной от термореактивных смол, содержащей

а) гидравлическое связующее, состоящее из обычного цементного клинкера, состоящего по меньшей мере на две трети по массе из силикатов кальция [3CaO⋅SiO2] и [2CaO⋅SiO2], причем остальная часть состоит из Al2O3, Fe2O3 и/или других второстепенных оксидов,

b) активатор, выбранный из оксида кремния, оксида калия, оксида натрия, гидроксида калия, гидроксида натрия,

с) один или более материалов, обладающих пуццолановой активностью, выбранный из микрокремнезема, зольной пыли, пуццолана, кремнеземной пыли, метакаолина, или один или более материалов, обладающих скрытой гидравлической активностью, выбранный из доменного шлака, гидратированного кальция, природного известняка, или их смесей,

причем указанная композиция или связующая матрица отверждается посредством реакции гидратации с водой; в которой гидравлическое связующее а) представляет собой портландцементный клинкер типа I, шлакопортландцемент типа III, пуццолановый цемент типа IV и их смеси и присутствует в количестве от 0,5 до 95 масс.% по отношению к полной массе связующей композиции ii), активатор b) присутствует в количестве от 0,5 до 50 масс.% по отношению к полной массе связующей композиции ii), материалы с) с пуццолановой активностью и/или скрытой гидравлической активностью, когда они предусмотрены, присутствуют в количестве от 0,5 до 95 масс.% по отношению к полной массе связующей композиции ii), возможные заполнители присутствуют в количестве от 0 до 20 масс.% по отношению к полной массе связующей композиции ii), возможные добавки различной природы присутствуют в количестве от 0 до 5 масс.% по отношению к полной массе связующей композиции ii).

2. Фрикционный материал по п. 1, в котором компонент b) связующей композиции ii) выбран из оксида кремния, оксида калия, гидроксида калия.

3. Фрикционный материал по любому из предшествующих пунктов, в котором связующая композиция ii) на основе гидравлического связующего присутствует в количестве от 3 до 60 масс.% по отношению к полной массе смеси, образующей фрикционный материал, и предпочтительно присутствует в количестве от 5 до 52 масс.% по отношению к полной массе смеси, образующей фрикционный материал.

4. Фрикционный материал по любому из предшествующих пунктов, в котором гидравлическое связующее а) присутствует в количестве от 10 до 93 масс.% по отношению к полной массе связующей композиции ii), активатор b) присутствует в количестве от 0,5 до 50 масс.% по отношению к полной массе связующей композиции ii), материалы с) с пуццолановой активностью и/или скрытой гидравлической активностью, когда они предусмотрены, присутствуют в количестве от 10 до 93 масс.% по отношению к полной массе связующей композиции ii).

5. Фрикционный материал по любому из предшествующих пунктов, в котором полное количество добавляемой воды составляет от 25 до 150 масс.% по отношению к полной массе связующей композиции ii) на основе гидравлического связующего, предпочтительно составляет от 50 до 150 масс.%.

6. Фрикционный материал по любому из предшествующих пунктов, в котором многокомпонентная тормозная смесь i) присутствует в количестве от 30 до 97 масс.%, предпочтительно от 50 до 95 масс.% по отношению к полной массе смеси, образующей фрикционный материал.

7. Фрикционный материал по любому из предшествующих пунктов, в котором многокомпонентная тормозная смесь i) содержит по меньшей мере один смазочный материал в количестве от 5 до 15 масс.%, по меньшей мере один абразивный материал в количестве от 8 до 25 масс.%, по меньшей мере один компонент, содержащий углерод, в количестве от 8 до 25 масс.%, по меньшей мере один модификатор в количестве от 15 до 30 масс.%, причем все процентные доли вычислены по отношению к полной массе многокомпонентной тормозной смеси i).

8. Фрикционный материал по любому из предшествующих пунктов, в котором фрикционный материал состоит из связующей композиции ii) на основе а) портландцемента типа I 52.5 с тонкостью помола 6500 см2/г, b) силиката калия и гидроксида калия, с) шлака с тонкостью помола 6500 см2/г и метакаолина, и воды, и многокомпонентной тормозной смеси i), состоящей из компонентов, выбранных из оксидов алюминия, стальных волокон, хромита, сульфидов олова и молибдена, графита, кокса, металлических порошков и барита.

9. Тормозные колодки, состоящие из фрикционного материала по любому из пп. 1-8 и металлического опорного основания.

10. Применение фрикционного материала, содержащего связующую композицию на основе гидравлического связующего и многокомпонентную тормозную смесь по любому из пп. 1-8, для тормозных колодок.

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| EA 201490454 A1, 30.06.2014 | |||

| СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТКОВОЙ СУСПЕНЗИИ | 0 |

|

SU273181A1 |

| US 4792361 A, 20.12.1988. | |||

Авторы

Даты

2020-10-27—Публикация

2016-10-21—Подача