Изобретение относится к утилизации отходов, в частности к утилизации отходов, связанных с железнодорожным транспортом, а именно к утилизации железнодорожных древесных шпал.

На железных дорогах широко используются древесные шпалы. Для увеличения срока службы эти шпалы пропитывают антисептическими средствами, например составами на основе масла сланцевого по ГОСТ 10835-78 или масла каменноугольного по ГОСТ 2770-74. Масла сланцевое и каменноугольное содержат высококипящие фенолы, ароматические углеводороды, серосодержащие и прочие токсичные соединения. Несмотря на это, срок службы таких шпал невелик. Реально существует проблема уничтожения токсичных отходов древесных шпал, которые накапливаются в больших объемах при проведении ремонтных работ и/или являются отходом в процессе их производства (брак).

Существующие методы пропитки железнодорожных деревянных шпал ГОСТ 78-2004 пропиточными составами, предотвращающими их гниение, обеспечивают лишь «корочковую» пропитку. ГОСТ 20022.0-93 регламентирует глубину пропитки древесины железнодорожных шпал пропиточными составами в пределах 2-5 мм в зависимости от породы древесины.

Пропиточный материал должен быть извлечен так, чтобы его можно было повторно использовать для пропитки новых железнодорожных шпал. Поверхностный слой древесины после извлечения из него пропиточного состава должен обеспечивать получение из него материалов отвечающих санитарным нормам. Внутренняя часть древесины, не затронутая пропиточным составом, должна иметь возможность использования в качестве пиломатериала пригодного для строительства или других целей.

Известен способ обезвреживания отходов древесных шпал, основанный на захоронении отходов под землей, заключающийся в том, что отработавшие железнодорожные древесные шпалы измельчают и вводят в нефтяные месторождения, см. Патент на изобретение №2302302, МПК В09В 3/00 (2006/01), 2007.

Недостатком способа является то, что безвозвратно теряется ценный пиломатериал из древесины, и пропиточный материал, например, масла каменноугольное или сланцевое. При неправильном захоронении отработавших железнодорожных древесных шпал под землей существует опасность заражения грунта и подземных вод пропиточным материалом.

Известен способ обезвреживания отработавших древесных железнодорожных шпал путем переработки их в щепу и использования щепы в качестве наполнителя бетона для улучшения теплоизоляционных свойств бетона, используемого в строительстве, см. Патент RU 2259332, С04В 28/04 (2000.01), С04В 111/20 (2000.01), 2005

Недостатками способа являются: при разрушении изделий из такого бетона обнажается щепа, содержащая токсичный пропиточный состав, что приведет к отравлению близлежащей территории; не решена проблема выделения из древесины пропиточного состава для повторного использования при производстве новых древесных железнодорожных шпал.

Наиболее близким по технической сущности является комплексная утилизация железнодорожных древесных шпал с выработкой теплоэнергии, с линиями производства опилкобетона и древеснонаполненных пластмасс, содержащий участок выгрузки и сортировки деревянных шпал и последовательно соединенные с ним участок подготовки деревянных шпал, участок продольной распиловки шпал, участок торцевания шпал и склад пиломатериалов, кроме того, участок подготовки деревянных шпал последовательно соединен с участком измельчения шпал, участком сушки опилок, участком складирования опилок и участком приточно-вытяжной вентиляции и аспирации, причем участок сушки опилок соединен с линией сжигания опилок, содержащей участок сжигания опилок и соединенные с ним участок газоочистки и участок электрогенерации, а участок складирования опилок соединен с линией производства опилкобетона и линией производства древеснонаполненной пластмассы, см. Патент RU 2373001, МПК В09В 3/00 (2006/01), С04В 16/02 (2006/01), В29В 7/00 (2006/01), 2009.

Недостатком известного объекта является то, что экологическая проблема, заключающаяся в наличии в измельченной древесине опасных пропиточных веществ не решена, не решена проблема выделения из древесины пропиточного состава для повторного использования при производстве новых железнодорожных шпал.

Техническая проблема максимально полное извлечение из поверхностного слоя древесины отработавших железнодорожных древесных шпал экологически опасного пропиточного материала с возможностью повторного использования извлеченного пропиточного материала.

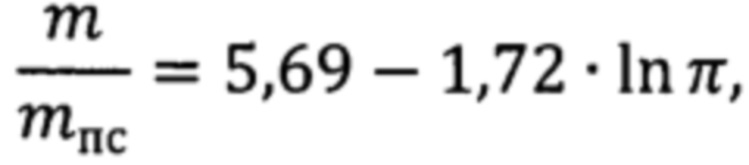

Техническая проблема решается способом утилизации отработанных железнодорожных древесных шпал, включающий сортировку шпал, измельчение до опилок слоя древесины шпал, пропитанного пропиточным составом, согласно изобретению опилки, пропитанные пропиточным составом, подвергают экстракции и сушке техническим пропаном, находящимся в сверхкритическом флюидном состоянии при давлении, превышающем его критическое давление от 1,6 до 10 раз, и температуре до 1,15 раз, превышающей ее критическое значение, измеренной в градусах Кельвина, а число Рейнольдса потока технического пропана, находящимся в сверхкритическом флюидном состоянии, и проходящего через опилки, не должно превышать значения 10, при этом масса пропущенного через опилки технического пропана должна превышать массу пропиточного состава не менее чем в (5,69-1,72 ln π) раз,

где ln π - это натуральный логарифм отношения давления к критическому его значению,

после экстракции пропиточный состав отделяют от технического пропана для повторного его использования, одновременно получают экологически чистые пиломатериалы и древесные опилки.

Решение технической задачи позволяет при утилизации отработанных железнодорожных древесных шпал получить пропиточный состав с 98% выходом, например, масла каменноугольного или сланцевого, которые повторно можно использовать для пропитки древесины и получения железнодорожных шпал, а также пиломатериалы вторичного использования - брусья несколько меньшего сечения, чем исходная шпала, а очищенные от пропиточного состава опилки можно сжечь с целью получения тепловой энергии (электроэнергии), или использовать для производства бетонно-опилочных блоков или древесно-пластиковых материалов.

Использование растворителя в сверхкритическом флюидном состоянии (СКФ) для выделения опасных компонентов пропиточного состава из измельченных до опилок слоя древесины железнодорожных шпал, пропитанного пропиточным составом, обеспечит создание экологически безопасного и экономически выгодного производства утилизации промышленных отходов. В качестве растворителя наиболее удобно использовать пропан, бутан и смеси пропана с бутаном. Более высокая эффективность по сравнению с диоксидом углерода (СО2) у пропана (бутана или смеси пропана с бутаном) в сверхкритическом флюидном состоянии как растворителя компонентов пропиточного состава, во-первых, определяется химическим «сродством» к компонентам состава. Во-вторых, технический пропан по ГОСТ Р 52087-2003 имеет не высокую стоимость (в двое ниже самого дешевого бензина) и соизмеримую со стоимостью СО2. Содержание пропана в техническом пропане не менее 75%, а содержание бутана до 25%. В третьих, у технического пропана с содержанием пропана 75% и бутана 25% критическое давление равно 4,31 МПа и критическая температура равна 386 К. Результаты использования диоксида углерода в сверхкритическом флюидном состоянии приведены для сравнения, так как он является самым используемым в настоящее время в промышленности растворителем. После использования в процессе экстракции пропана, бутана и смеси пропана с бутаном в качестве растворителя в сверхкритическом флюидном состоянии, последние легко отделяются от растворенных компонентов пропиточного состава простым сбросом давления, а после отделения (сепарации) растворитель вновь можно использовать как растворитель в сверхкритическом флюидном состоянии.

Технический пропан по ГОСТ Р 52087-2003 примерно в 10 раз и более дешевле чистых пропана и бутана, поэтому использование технического пропана для решения поставленной технической задачи наиболее целесообразно.

Превышение значения температуры экстракции (в градусах Кельвина) пропиточного состава из опилок слоя древесины железнодорожных шпал, пропитанного пропиточным составом, свыше 1,15 раза превышающей критическое значение температуры технического пропана может привести к термическому разложению компонентов древесины.

Заявленный способ осуществляют следующим образом:

После сортировки шпал слой древесины железнодорожных шпал, пропитанный пропиточным составом, например маслом каменноугольным или сланцевым, измельчают до опилок и подвергают экстракции и сушке техническим пропаном, находящимся в сверхкритическом флюидном состоянии. Для экстракции и сушки опилки помещают в замкнутый объем, в противоположных концах которого имеются отверстия для подачи и выпуска растворителя. Через замкнутый объем пропускают поток растворителя - технический пропан, находящимся в сверхкритическом флюидном состоянии, при давлении, превышающем его критическое давление от 1,6 до 10 раз, и температуре до 1,15 раз, превышающей его ее критическое значение, измеренной в градусах Кельвина, а число Рейнольдса потока технического пропана, находящимся в сверхкритическом флюидном состоянии и проходящего через опилки, не должно превышать значения 10, при этом масса пропущенного через опилки технического пропана должна превышать массу пропиточного состава не менее чем в (5,69-1,72 ln π) раз,

где ln π это натуральный логарифм отношения давления к критическому его значению,

после процесса экстракции пропиточный состав отделяют от технического пропана простым сбросом давления для повторного его использования.

Образцы опилок по примерам 1-5 Таблица 1 экстрагируют в течение 15 мин., 30 мин., 45 мин., 1 часа, 1,5 часов при температуре 393К и давлениях 5 МПа, 7 МПа, 10,8 МПа, 15 МПа и 20 МПа при постоянном расходе растворителя в сверхкритическом флюидном состоянии.

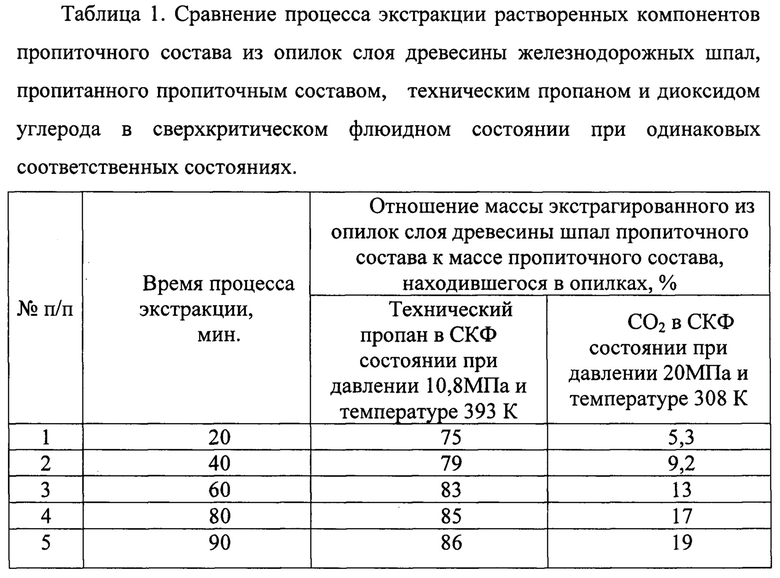

В Таблице 1 приведены результаты экстракции пропиточного состава из опилок слоя древесины железнодорожных шпал, пропитанного пропиточным составом. Экстракцию ведут с использованием в качестве растворителя диоксида углерода, находящимся в сверхкритическом флюидном состоянии, и технического пропана, находящимся в сверхкритическом флюидном состоянии. При этом для сравнения используют одинаковые соответственные состояния диоксида углерода и технического пропана:

π=Р/Рк=2,5,

где π - приведенное давление,

Рк - критическое давление,

Р - давление и

τ=Т/Тк=1,018,

где τ - приведенная температура,

Тк - критическая температура технического пропана или диоксида углерода,

Т - температура технического пропана или диоксида углерода

Так, согласно закона соответственных состояний для π равного 2,5 и τ равного 1,018, давление технического пропана составляет 10,8 МПа, а у двуокиси углерода – 20 МПа, при этом критическая температура у технического пропана составляет 393 К, а у диоксида углерода - 308 К. Экстракцию проводят в течение 20 мин., 40 мин., 60 мин., 80 мин. и 90 мин. Из Таблицы 1 видно, что технический пропан в сверхкритическом флюидном состоянии примерно в 5 раз эффективнее, чем диоксид углерода в сверхкритическом флюидном состоянии.

В результате сравнительных примеров по экстракции пропиточного состава можно сделать вывод, что технический пропан в сверхкритическом флюидном состоянии лучше экстрагирует пропиточный состав из опилок слоя древесины железнодорожных шпал, пропитанного пропиточным составом.

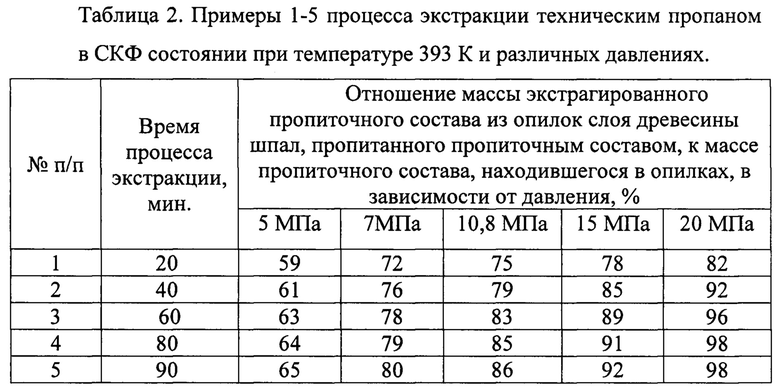

Для определения оптимального давления процесса экстракции техническим пропаном в сверхкритическом флюидном состоянии были проведены примеры конкретного выполнения, данные приведены в Таблице 2.

Из Таблицы 2 видно, что с ростом давления процент выхода пропиточного состава увеличивается. При этом, при давлении 20 МПа, температуре 393К и времени экстракции 90 мин достигается выход пропиточного состава, равный 98% от общей его массы. При 20 МПа и времени экстракции 90 мин график выходит на плато, что свидетельствует о прекращении дальнейшего выхода пропиточного состава из опилок. Оставшиеся, не удаленные из опилок 2% пропиточного состава представляют собой твердые частицы углерода, не растворимые в растворителе, находящемся в сверхкритическом флюидном состоянии. Твердые частицы углерода не представляют экологической опасности при дальнейшем использовании опилок. Параллельно с экстракцией из опилок пропиточного состава происходит и удаление влаги в результате ее испарения, кипения и частичном растворении в растворителе, находящемся в СКФ состоянии. Остаточная относительная влажность опилок после экстракции не превышает 8-10%.

Экстракционная обработка отработавших железнодорожных шпал техническим пропаном, находящимся в сверхкритическом флюидном состоянии, позволяет выделить из него до 98 мас. % пропиточного состава, который после отделения, используют повторно, а древесные опилки могут использоваться в качестве топлива или наполнителя при производстве бетонно-опилочных блоков или древесно-пластиковых материалов.

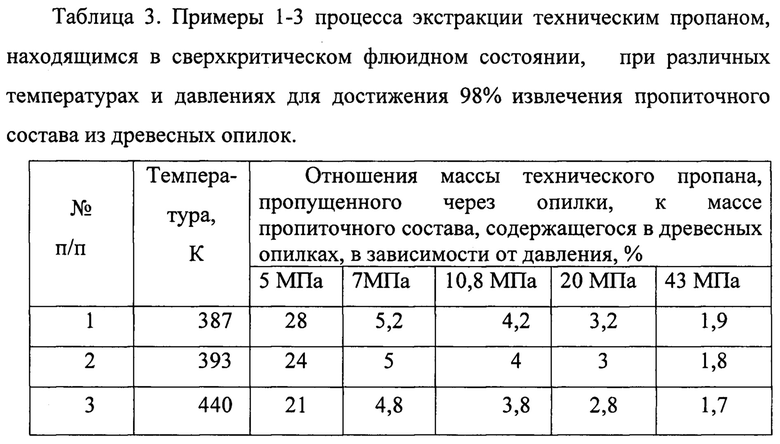

Для определения отношения массы технического пропана составом 75% пропана и 25% бутана, находящимся в сверхкритическом флюидном состоянии, пропущенного через опилки к массе пропиточного состава, содержащегося в древесных опилках, необходимого для достижения 98% извлечения из древесины древесных опилок пропиточного состава, были проведены примеры конкретного выполнения сверхкритического экстракционного процесса, данные приведены в Таблице 3.

Из Таблицы 3 видно, что при проведении экстракционной обработки опилок из отработавших железнодорожных шпал техническим пропаном, находящимся в сверхкритическом флюидном состоянии, при давлении 5 МПа требуется значительно больший расход растворителя, что не эффективно.

Из Таблицы 3 также видно, что изменение температуры от 387 К до 440 К ведет к изменению отношения массы технического пропана, находящимся в сверхкритическом флюидном состоянии, пропущенного через опилки, к массе пропиточного состава в пределах ±7%, т.е. изменение температуры мало влияет на это отношение. В то же время изменение давления в диапазоне от 7 МПа до 43 МПа ведет к изменению этого отношения в пределах ±50%, т.е. изменение давления значительно влияет на отношения массы технического пропана, находящимся в сверхкритическом флюидном состоянии, пропущенного через опилки, к массе пропиточного состава.

В дальнейшем для установления закономерности отношения массы технического пропана, пропущенного через опилки, к массе пропиточного состава при необходимости достижения 98% извлечения пропиточного состава из древесных опилок учитывалось только влияние давления.

В результате обобщения примеров 1-3 процесса экстракции техническим пропаном, находящимся в сверхкритическом флюидном состоянии, установлена закономерность отношения масс растворителя и растворяемого состава в зависимости от давления:

где, m - масса технического пропана, находящимся в сверхкритическом флюидном состоянии,

mпс - масса пропиточного состава,

ln π - это натуральный логарифм отношения давления к критическому его значению.

Выведенная опытным путем математическая закономерность отношения масс растворителя и растворяемого состава в зависимости от давления является существенным признаком.

Ниже приведены примеры утилизации отработанных железнодорожных древесных шпал по ГОСТ 78-2004 с получением пиломатериала и пропиточного состава:

Пример 1.

С поверхности железнодорожной древесной шпалы удаляют слой древесины, пропитанный пропиточным составом. Удаленный слой древесины измельчают в опилки. Опилки помещают в замкнутый объем, в противоположных концах которого имеются отверстия для подачи и выпуска растворителя. Для извлечения не менее 98% пропиточного состава из опилок через замкнутый объем пропускают поток растворителя - технический пропан, находящимся в сверхкритическом флюидном состоянии, массой не менее чем в три раза превышающий массу пропиточного состава. Параметры технического пропана, имеющего состав 75% пропана и 25% бутана, составляют: температура равна 393К, что в 1,018 раз превышает ее критическое значение (386 К) и давление равно 20 МПа, что в 4,6 раза превышает его критическое значение (4,31 МПа). При этом необходимо обеспечить чтобы, число Рейнольдса (Re) потока растворителя, проходящего через слой опилок, не превышало значения Re≤10.

Пример 2 аналогичен примеру 1.

Отличие состоит в том, что масса технического пропана, находящимся в сверхкритическом флюидном состоянии, не менее чем в 4 раза должна превышать массу пропиточного состава. Параметры технического пропана, составляют: температура равна 393 К и давление равно 10,8 МПа, что в 2,5 раза превышает его критическое значение.

Пример 3 аналогичен примеру 1.

Отличие состоит в том, что масса технического пропана не менее чем в 5,2 раза должна превышать массу пропиточного состава. Параметры технического пропана, составляют: температура равна 387 К, что в пределах неопределенности ±1К равно его критической температуре, и давление равно 7 МПа, что в 1,6 раз превышает его критическое значение.

Пример 4 аналогичен примеру 1.

Отличие состоит в том, что масса технического пропана не менее чем в 2,8 раза должна превышать массу пропиточного состава. Параметры технического пропана, составляют: температура равна 440 К, что в 1,15 раз превышает ее критическое значение и давление равно 20 МПа.

Пример 5 аналогичен примеру 1.

Отличие состоит в том, что масса технического пропана не менее чем в 1,7 раза должна превышать массу пропиточного состава. Параметры технического пропана, составляют: температура равна 440 К и давление равно 43 МПа, что в 10 раз превышает его критическое значение.

Совокупность признаков заявленного изобретения позволяет провести на 98% извлечение экологически опасного пропиточного состава из поверхностного слоя древесины отработанных железнодорожных шпал. Не извлеченные из поверхностного слоя 2% пропиточного состава представляют собой твердые частицы углерода и не представляют экологической опасности при дальнейшем использовании опилок. Извлеченный пропиточный материал не содержит растворитель и может быть повторно использован для пропитки новых железнодорожных шпал. Поверхностный слой древесины в виде опилок после извлечения из него пропиточного состава имеет влажность не более 8-10% и без ущерба для экологии может быть использован в качестве топлива или наполнителя при производстве бетонно-опилочных блоков или древесно-пластиковых материалов. Внутренняя часть древесины, не затронутая пропиточным составом, может использоваться в качестве пиломатериала, пригодного для строительства или других целей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ДЕРЕВЯННЫХ ОТХОДОВ | 2017 |

|

RU2670849C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЧЕРНОГО ЩЕБНЯ | 2014 |

|

RU2552286C1 |

| Способ переработки нефтяного шлама (варианты) | 2020 |

|

RU2751711C1 |

| Способ измерения растворимости вещества в растворителе, находящемся в сверхкритическом флюидном состоянии | 2018 |

|

RU2703613C1 |

| Ячейка для исследования фазового равновесия в системе газ-жидкость (варианты) | 2020 |

|

RU2751301C1 |

| СПОСОБ ОЧИСТКИ ТОПЛИВНОГО КОЛЛЕКТОРА С ФОРСУНКАМИ КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ОТ ПРОДУКТОВ КОКСОВАНИЯ ТОПЛИВА | 2014 |

|

RU2561367C1 |

| КОМПЛЕКС УТИЛИЗАЦИИ ЖЕЛЕЗНОДОРОЖНЫХ ДЕРЕВЯННЫХ ШПАЛ С ВЫРАБОТКОЙ ТЕПЛОЭНЕРГИИ, С ЛИНИЯМИ ПРОИЗВОДСТВА ОПИЛКОБЕТОНА И ДРЕВЕСНОНАПОЛНЕННЫХ ПЛАСТМАСС | 2008 |

|

RU2373001C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПАЛЛАДИЕВОГО КАТАЛИЗАТОРА ГИДРИРОВАНИЯ АЦЕТИЛЕНА | 2008 |

|

RU2394645C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОПТИЛЬНОЙ ЖИДКОСТИ | 2001 |

|

RU2275821C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ВОЛОКНИСТОГО ПОЛУФАБРИКАТА | 2011 |

|

RU2474635C1 |

Изобретение относится к утилизации отходов, в частности к утилизации древесных шпал. Выполняют сортировку шпал, измельчение до опилок слоя древесины шпал, пропитанного пропиточным составом. Опилки, пропитанные пропиточным составом, подвергают экстракции и сушке техническим пропаном, находящимся в сверхкритическом флюидном состоянии, при давлении, превышающем его критическое давление от 1,6 до 10 раз, и температуре до 1,15 раз, превышающей ее критическое значение, измеренной в градусах Кельвина. Число Рейнольдса потока технического пропана, находящегося в сверхкритическом флюидном состоянии и проходящего через опилки, не должно превышать значения 10. При этом масса пропущенного через опилки технического пропана должна превышать массу пропиточного состава не менее чем в (5,69-1,72 ln π) раз, где ln π - натуральный логарифм отношения давления к критическому его значению. После экстракции пропиточный состав отделяют от технического пропана для повторного его использования, одновременно получают экологически чистые пиломатериалы и древесные опилки. Увеличивается количество извлеченного из поверхностного слоя древесины пропиточного материала. 3 табл.

Способ утилизации отработанных железнодорожных древесных шпал, включающий сортировку шпал, измельчение до опилок слоя древесины шпал, пропитанного пропиточным составом, отличающийся тем, что опилки, пропитанные пропиточным составом, подвергают экстракции и сушке техническим пропаном, находящимся в сверхкритическом флюидном состоянии, при давлении, превышающем его критическое давление от 1,6 до 10 раз, и температуре до 1,15 раз, превышающей ее критическое значение, измеренной в градусах Кельвина, а число Рейнольдса потока технического пропана, находящегося в сверхкритическом флюидном состоянии и проходящего через опилки, не должно превышать значения 10, при этом масса пропущенного через опилки технического пропана должна превышать массу пропиточного состава не менее чем в (5,69-1,72 ln π) раз, где ln π - натуральный логарифм отношения давления к критическому его значению, после экстракции пропиточный состав отделяют от технического пропана для повторного его использования, одновременно получают экологически чистые пиломатериалы и древесные опилки.

| СПОСОБ ПЕРЕРАБОТКИ ДЕРЕВЯННЫХ ОТХОДОВ | 2017 |

|

RU2670849C1 |

| КОМПЛЕКС УТИЛИЗАЦИИ ЖЕЛЕЗНОДОРОЖНЫХ ДЕРЕВЯННЫХ ШПАЛ С ВЫРАБОТКОЙ ТЕПЛОЭНЕРГИИ, С ЛИНИЯМИ ПРОИЗВОДСТВА ОПИЛКОБЕТОНА И ДРЕВЕСНОНАПОЛНЕННЫХ ПЛАСТМАСС | 2008 |

|

RU2373001C1 |

| ШПАЛОБЕТОН | 2004 |

|

RU2259332C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ОТХОДОВ ДРЕВЕСНЫХ ШПАЛ | 2005 |

|

RU2302302C2 |

| DE 19509152 A1, 26.10.1995. | |||

Авторы

Даты

2020-10-28—Публикация

2019-12-23—Подача