Изобретение относится к способу модернизации существующего эскалатора или траволатора.

Эскалаторы и траволаторы широко распространены и установлены во многих типах зданий, включая промышленные здания, на станциях общественного транспорта и в аэропортах. Эскалаторы и траволаторы служат для перемещения пассажиров быстро и эффективно с одного этажа на другой. Эскалаторы и траволаторы эксплуатируются большей частью годами, а при хорошем обслуживании в большинстве случаев – даже десятилетиями. Нередко эскалатор или траволатор изготавливается в то же время что и здание, и устанавливается в здании еще на этапе его строительства. При этом большинство эскалаторов и траволаторов предлагается не просто как изготовленный заданным образом массовый товар, а приводится в соответствие с индивидуальными потребностями застройщиков и пользователей зданием или его оформлением. Однако, как во всех механических устройствах, с течением времени, в частности, подвижные детали эскалатора или траволатора изнашиваются, и их приходится заменять. Кроме того, изменяются также официальные предписания, например евростандарт EN 115.

При необходимости, ремонт может проводиться путем замены отдельных деталей. Однако замена отдельных деталей или их ремонт не может довести эскалатор или траволатор целиком до новейшего технического уровня и уровня техники безопасности. Также общий к.п.д. отремонтированного эскалатора почти не изменяется. Чтобы установить в существующем здании эскалатор или траволатор в соответствии с новейшим уровнем техники, он обычно полностью демонтируется и заменяется новым. Это очень дорого и отнимает много времени, поскольку полная замена требует в большинстве случаев выполнения больших проемов в существующем здании, с тем чтобы можно было установить в нем новый эскалатор или траволатор. Другая проблема состоит в том, что для новых эскалаторов действуют текущие стандарты, например в отношении сейсмобезопасности. Это приводит при известных условиях к тому, что новый эскалатор больше не входит в имеющиеся шахты старого эскалатора, которые требуют трудоемкого увеличения.

Оказалось весьма предпочтительным «вынести» существующий эскалатор вплоть до каркаса, а его существующий каркас приспособить к новым устанавливаемым частям эскалатора. Такой способ модернизации существующего эскалатора раскрыт в WO 2004/035452 А1 и ЕР 2527283 А1. Согласно этому способу, существующий эскалатор «потрошат» настолько, что остается лишь существующий каркас. В нем модули выверяются и крепятся на существующих поперечных раскосах, с тем чтобы в существующем каркасе можно было установить новые компоненты эскалатора. Поскольку существующие каркасы отдельных изготовителей выполнены весьма по-разному, устанавливаемые модули и компоненты приходится в зависимости от задания приспосабливать к существующему каркасу. Это приводит к очень высоким инженерным затратам и из-за высокой стоимости работ снижает привлекательность этого способа модернизации.

Задача изобретения заключается в создании упрощенного способа модернизации существующего эскалатора или траволатора.

Эта задача решается посредством способа модернизации существующего эскалатора или траволатора. Этот способ включает в себя следующие этапы:

- от существующего эскалатора или траволатора из существующего каркаса отделяются электрические и механические детали, причем существующий каркас содержит две боковины и соединяющую из напольную структуру, а боковины каркаса соединены между собой посредством расположенных на расстоянии от напольной структуры поперечных раскосов, и;

- все существующие поперечные раскосы существующего каркаса удаляются, и, по меньшей мере, часть удаленных существующих поперечных раскосов заменяется новыми поперечными раскосами, которые согласованы с новыми устанавливаемыми компонентами эскалатора или траволатора, причем во время замены поперечных раскосов, по меньшей мере, в одном, расположенном на расстоянии от напольной структуры каркаса месте обе боковины существующего каркаса соединены между собой, стабилизируя друг друга.

Благодаря описанному выше способу устранена главная причина проведения необходимых обширных работ по подгонке к новым устанавливаемым компонентам. Они вызваны, в частности, существующими поперечными раскосами, которые расположены обычно между верхней и нижней ветвями вращающегося транспортирующего полотна (ступенчатого полотна у эскалаторов, паллетного полотна у траволаторов). Существующие поперечные раскосы могут иметь в зависимости от изготовителя очень разные размеры и потому влияют на расстояние между ходовыми рельсами верхней и нижней ветвей. Однако новые устанавливаемые поперечные раскосы идеальным образом согласованы с новыми устанавливаемыми компонентами, так что новые компоненты, такие как ходовые рельсы, держатели ходовых рельсов или шпангоуты, огибные модули, натяжные салазки и т.п., больше не приходится приспосабливать к размерам и положению существующих поперечных раскосов в существующем каркасе.

Боковины большинства существующих каркасов, за исключением поперечных раскосов, соединены между собой на торцевых сторонах посредством опорных уголков только напольной структурой и образуют за счет этого открытую вверху приемную структуру U-образного сечения для других компонентов эскалатора или траволатора.

Особое препятствие по удалению существующих поперечных раскосов состоит в том, что их нельзя просто вырезать из существующего каркаса, т.к. они поддерживают обе боковины установленного в здании существующего каркаса, придавая ему за счет этого высокие жесткость и устойчивость. Поскольку существующий каркас подобен мосту, а во время осуществления способа модернизации установлен в здании только своими обеими торцевыми сторонами, необходимо предотвратить возникновение опасных ситуаций. Обе торцевые стороны являются зонами, в которых расположены опорные уголки в качестве устройства сопряжения каркаса со зданием. К тому же там расположены входные площадки, по которым пассажиры входят на эскалатор или траволатор и сходят с него. У особенно длинных эскалаторов и траволаторов каркас может, правда, дополнительно поддерживаться между обеими торцевыми сторонами посредством промежуточных опор. Однако этого недостаточно для того, чтобы жестко и устойчиво удерживать каркас при отсутствии поперечных раскосов.

Статика каркаса рассчитана на жесткость и несущую способность его вертикально стоящих боковин. Из-за собственной массы каркаса и действующих на него сил, таких как точечные нагрузки, тряска, вибрации и т.п., возникает опасность того, что вследствие отсутствия поперечных раскосов боковины каркаса могли бы наклониться набок, и тогда каркас мог бы ослабнуть или, по меньшей мере, пластически деформироваться. Ослабленный или деформированный каркас совершенно непригоден, и его не удалось бы больше отремонтировать или поправить.

Формоустойчивый и жесткий каркас является к тому же во время осуществления способа модернизации также преимуществом, которое не следует недооценивать. Освобожденный каркас может использоваться в качестве монтажной платформы только тогда, когда обеспечена безопасность монтажного персонала. Если его формоустойчивость обеспечена, то можно безопасно транспортировать материал на существующем каркасе к месту его установки.

В одном варианте способа для стабилизации боковин каркаса последовательно заменяются поперечные раскосы. За счет последовательной замены по мере выполнения этой операции боковины каркаса все меньше оказываются соединенными между собой существующими поперечными раскосами и все больше – стабилизирующими их новыми поперечными раскосами, причем новые поперечные раскосы располагаются в каркасе на расстоянии от напольной структуры, соединяя обе его боковины.

Преимущественно при последовательной замене один поперечный раскос заменяется после другого. В зависимости от собственной устойчивости боковин каркаса одновременно могут заменяться два и более поперечных раскоса. Другая возможность заключается в том, что сначала удаляется каждый второй существующий поперечный раскос, а после его удаления свободные места снабжаются соответственно новым поперечным раскосом. Затем удаляются оставшиеся существующие поперечные раскосы, и свободные места снабжаются новыми поперечными раскосами.

В другом варианте способа перед удалением существующих поперечных раскосов на существующем каркасе крепится, по меньшей мере, одно стабилизирующее устройство для стабилизации обеих боковин каркаса. Оно соединяет боковины каркаса между собой, стабилизируя их, в расположенном на расстоянии от напольной структуры месте. После закрепления, по меньшей мере, одного стабилизирующего устройства существующие поперечные раскосы удаляются, после чего устанавливаются новые поперечные раскосы. После установки новых поперечных раскосов, по меньшей мере, одно стабилизирующее устройство удаляется.

В качестве стабилизирующего устройства на боковинах каркаса может быть закреплен, например, простой стабилизирующий раскос. Он может быть закреплен на боковинах каркаса преимущественно посредством разъемных соединительных элементов, таких как зажимные колодки, болты, шкворни, чеки и т.п. При этом достаточно, если они опирают боковины каркаса друг на друга, при этом он необязательно должен передавать большие силы. Однако стабилизирующий раскос должен быть прочным на растяжение и сжатие, т.е. он должен выдерживать максимально возникающие в месте его крепления растягивающие и сжимающие силы без разрыва или сгибания.

Преимущественно положение новых поперечных раскосов в существующем каркасе определяется требуемым конструктивным пространством для новых устанавливаемых модернизирующих компонентов и по отношению к высоте боковин каркаса. Это гарантирует пространство между новым поперечным раскосом и напольной структурой, достаточное для устанавливаемых новых конструктивных элементов, в частности для нижней ветви ступенчатого или паллетного полотна. Однако новые поперечные раскосы не должны располагаться между боковинами каркаса слишком далеко от напольной структуры, с тем чтобы не потребовалось слишком много подгонок к новому цоколю балюстрады, положение которого зависит от положения ступенчатого или паллетного полотна.

Чтобы облегчить работу монтажного персонала, которому поручена модернизация, преимущественно положение нового поперечного раскоса устанавливается в качестве расстояния от верхних поясов боковин каркаса в направлении его нижних поясов как указание по позиционированию. При установке поперечных раскосов достаточно простых измерения и разметки расстояния, например, на стойках существующих боковин каркаса. Эти стойки соединяют верхние пояса с нижними поясами. Затем новый поперечный раскос посредством струбцин может быть зажат на стойках каркаса, а затем приварен, приклепан или привинчен к ним. Поперечный раскос должен быть выверен как можно более горизонтально. Однако очень точная выверка поперечных раскосов, например, посредством ватерпаса необязательна, поскольку точная выверка осуществляется только с установкой так называемых шпангоутов.

Обычно существующие поперечные раскосы приварены к первой боковой поверхности стоек каркаса. Существующие поперечные раскосы могут быть удалены быстро и просто путем простого распиливания с обеих сторон и вблизи стойки каркаса. В результате на каждой боковине или стойке каркаса остается по одному маленькому куску удаленного поперечного раскоса. Чтобы удаление этого куска не было слишком хлопотным, новый поперечный раскос может быть закреплен на второй боковой поверхности стоек каркаса.

На следующем этапе в снабженный новыми поперечными раскосами каркас первый огибной модуль с рельсовыми устройствами сопряжения может быть встроен на первом конце каркаса, а второй огибной модуль с рельсовыми устройствами сопряжения – на втором конце каркаса. Под термином «концы каркаса» подразумеваются обе торцевые стороны каркаса, содержащие обычно по одному опорному уголку, посредством которых каркас опирается в сооружении. Точные положения обоих огибных модулей устанавливаются в зависимости от примыкающей к каркасу плоскости, например пола этажа сооружения, и положения новых поперечных раскосов в существующем каркасе.

Огибные модули, называемые зачастую также рельсовыми блоками, включают в себя все важные конструктивные элементы, чтобы направлять ступенчатое или паллетное полотно с его верхней ветви на нижнюю. Это, например, огибающе-направляющие рельсы с рельсовыми устройствами сопряжения. Далее первый огибной модуль содержит натяжные салазки с огибной осью, снабженной огибными звездочками. Второй огибной модуль содержит помимо рельсовых устройств сопряжения приводной вал с приводными звездочками, при необходимости, также приводной двигатель с редуктором для привода приводного вала.

Между обоими огибными модулями в каркасе крепятся так называемые шпангоуты, имеющие места крепления для ходовых рельсов или ходовых дорожек. Чтобы можно было гарантировать плавный ровный ход ступенчатого или паллетного полотна, ходовые рельсы должны быть точно выверены по рельсовым устройствам сопряжения. Особенно точно это удается тогда, когда на рельсовых устройствах сопряжения первого огибного модуля располагается устройство выверки, а на рельсовых устройствах сопряжения второго огибного модуля – прицельное устройство. Устройство выверки содержит средство выверки, преимущественно лазерный луч. Разумеется, может использоваться также иное средство выверки, например натянутый трос, натянутый шнур или натянутая проволока, причем при их использовании необходимо учитывать провис вследствие их собственной массы. Средство выверки настраивается по прицельному устройству. По этому средству выверки могут выверяться другие устанавливаемые в каркасе между огибными модулями конструктивные элементы, такие как устанавливаемые шпангоуты.

Для монтажа шпангоутов имеется преимущественно монтажное устройство или монтажный шаблон. Это монтажное устройство оснащается сначала одним правым и одним левым шпангоутами на предусмотренных посадочных приспособлениях. Затем на новый поперечный раскос надевается устройство для монтажа шпангоутов, а затем оно выверяется посредством собственного юстировочного устройства посредством средства выверки устройства выверки. После этого удерживаемые выверенными с помощью монтажного устройства шпангоуты крепятся на новом поперечном раскосе. В заключение устройство для монтажа шпангоутов удаляется с нового, снабженного шпангоутами поперечного раскоса.

Новые поперечные раскосы могут быть рассчитаны таким образом, что они, прежде всего, обладают стабилизирующим действием. В этом случае шпангоуты могут быть закреплены дополнительно или только на боковинах каркаса, например посредством соединительных накладок, которые привариваются между стойками каркаса и шпангоутами. Такие, прежде всего, стабилизирующие раскосы могут быть рассчитаны очень малыми в отношении своего сечения и обеспечивают очень «изящные» конструкции, которые подходят к любому существующие каркасу.

Снабженный новыми поперечными раскосами, шпангоутами и огибными модулями каркас может быть завершен с новыми ходовыми рельсами, компонентами привода, компонентами управления, ступенчатым или паллетным полотном, элементами облицовки, балюстрадами и поручнями в модернизированный эскалатор или траволатор.

Для осуществления описанного выше способа модернизации существующего эскалатора или траволатора предложено преимущественно оборудование. Оно включает в себя:

- по меньшей мере, одно устройство выверки, содержащее места опоры, выверяемые по рельсовым устройствам сопряжения огибных модулей;

- по меньшей мере, одно прицельное устройство, содержащее места опоры, выверяемые по рельсовым устройствам сопряжения огибных модулей, причем во встроенном состоянии устройство выверки юстируется по прицельному устройству, и

- по меньшей мере, одно согласованное с новым поперечным раскосом устройство для монтажа шпангоутов, содержащее юстировочное устройство и, по меньшей мере, одно посадочное приспособление, по меньшей мере, для одного шпангоута.

Юстировочное устройство устройства для монтажа шпангоутов может содержать два расположенных дистально друг от друга настроечных устройства, которые в целях юстировки монтажного устройства опираются на новый поперечный раскос. Юстировочное устройство содержит далее бленду выверки с отверстием или целик с прорезью. Диаметр отверстия или сечение прорези согласованы со средством выверки. Если в качестве средства выверки служит, например, лазерный луч устройства выверки, то используется преимущественно бленда выверки с отверстием, имеющим диаметр лазерного луча. При использовании проволоки в качестве средства выверки следует предусмотреть, скорее, целик с прорезью, сечение которой согласовано с диаметром проволоки.

Выше было описано, что сначала устанавливаются новые поперечные раскосы, а затем шпангоуты. Разумеется, предложенным способом поперечные раскосы и шпангоуты могут устанавливаться одновременно. В этом случае новый поперечный раскос, который устанавливается в существующем каркасе взамен существующего поперечного раскоса, уже снабжен шпангоутами. Преимущественно на новом поперечном раскосе выполнены аналогичные шпангоутам образования. Особенно предпочтительно новый поперечный раскос вырезан целиком из листовой стали, причем новый поперечный раскос имеет за счет отгибов С-образный средний участок и, по меньшей мере, два отформованных на среднем участке шпангоутных участка. На этих шпангоутных участках выполнены, по меньшей мере, места крепления ходовых рельсов эскалатора или траволатора.

Однако недостаточно просто приварить этой новый поперечный раскос к стойкам каркаса в грубо выверенном состоянии, поскольку шпангоуты уже отформованы на новом поперечном раскосе, в результате чего отсутствует возможность выверки шпангоутов по рельсовым устройствам сопряжения. Поэтому при использовании выполненных таким образом новых поперечных раскосов сначала в каркас встраиваются огибные модули. Как уже сказано, устройство выверки и прицельное устройство располагаются на рельсовых устройствах сопряжения. Новые поперечные раскосы названного рода выверяются с помощью средства выверки. Для этого на новом поперечном раскосе может быть временно закреплена бленда выверки или целик с прорезью.

Особенно предпочтительно, если на упомянутом новом поперечном раскосе выполнена, по меньшей мере, одна бленда выверки с отверстием или целик с прорезью. Это возможно без проблем, поскольку она вырезается преимущественно способом лазерной резки или способом штамповки с ЧПУ, и бленда выверки или целик могут быть вырезаны одновременно с ним. Диаметр отверстия или сечение прорези согласованы со средством выверки устройства выверки.

Способ более подробно поясняется ниже на примерах и со ссылкой на чертежи, причем на всех чертежах одинаковые конструктивные элементы обозначены одинаковыми ссылочными позициями. На чертежах изображают:

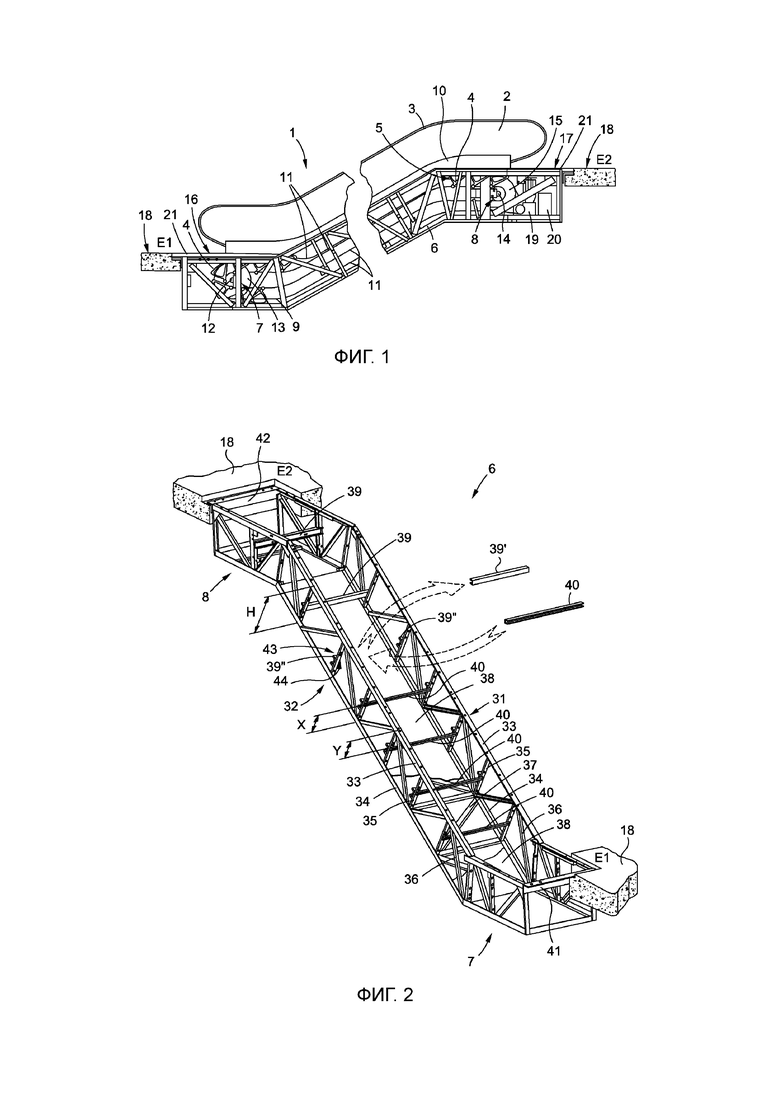

фиг. 1 - схематичный вид сбоку существующего эскалатора перед его модернизацией с балюстрадами, каркасом и двумя огибными зонами, причем в каркасе расположены ходовые рельсы, а между огибными зонами – вращающееся ступенчатое полотно;

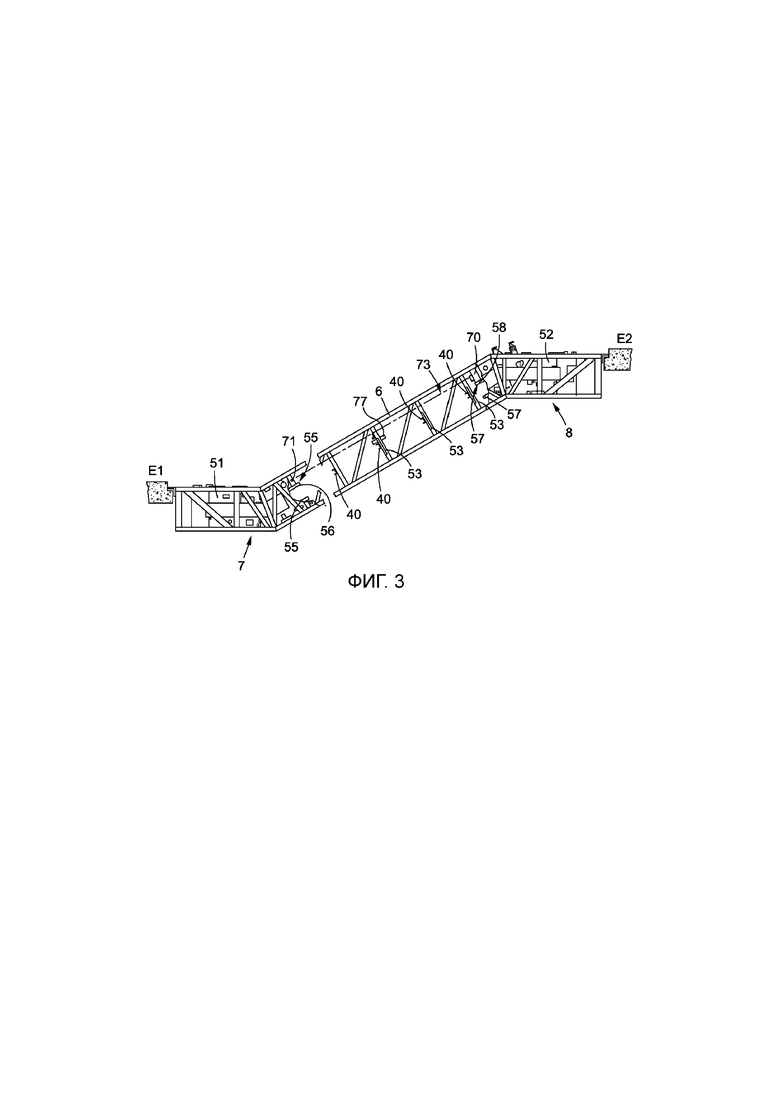

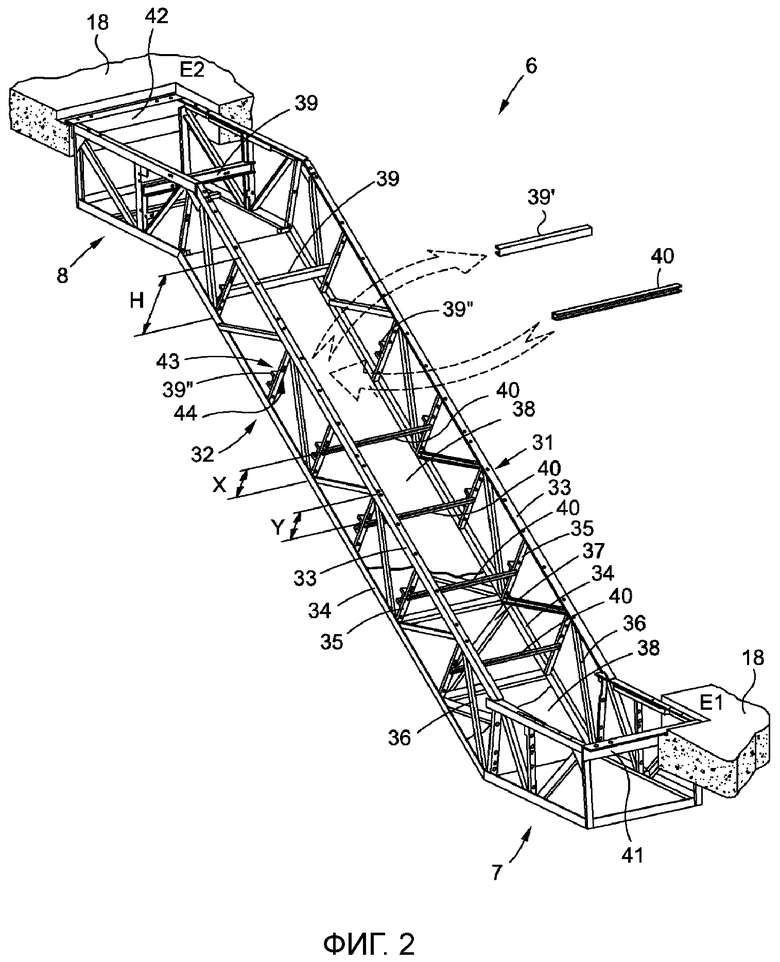

фиг. 2 - освобожденный существующий каркас из фиг. 1 в трехмерном виде на этапе способа в первом варианте, на котором существующие поперечные раскосы заменяются новыми поперечными раскосами;

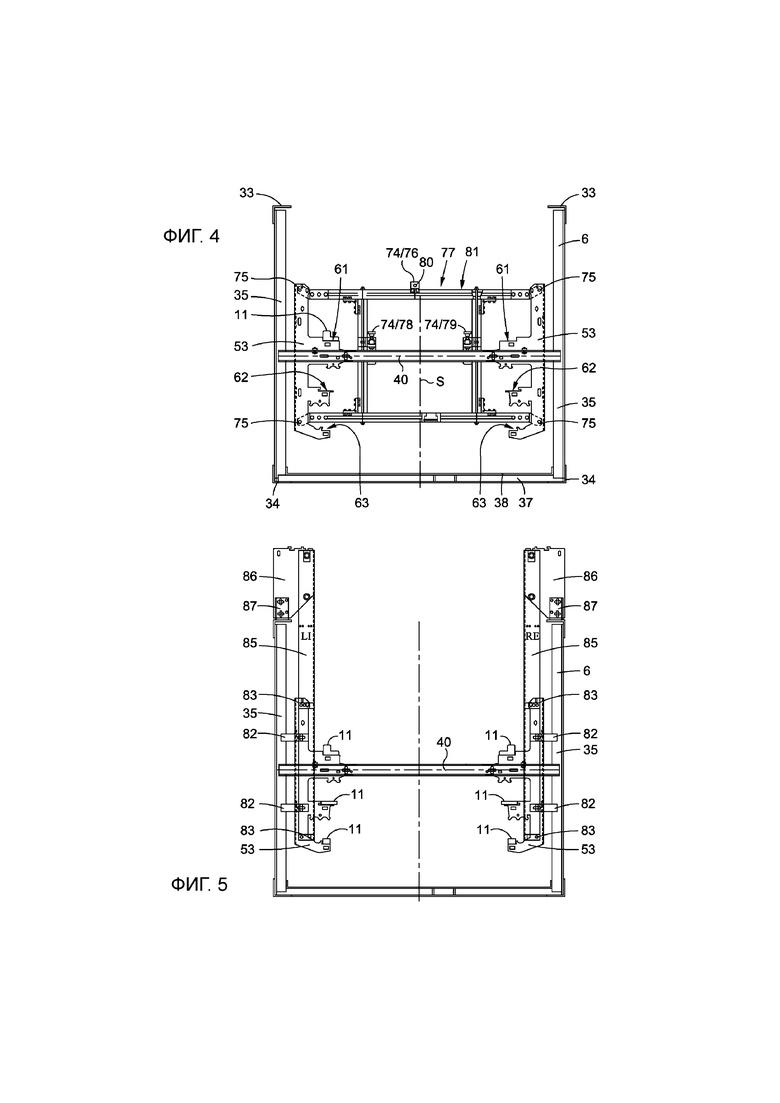

фиг. 3 - вид сбоку частично в разрезе снабженного новыми поперечными раскосами и огибными модулями существующего каркаса из фиг. 2 во время установки шпангоутов;

фиг. 4 - пример устройства для монтажа шпангоутов, используемого во время установки шпангоутов из фиг. 3;

фиг. 5 - пример устройства для монтажа цоколей балюстрад, опирающегося на установленные шпангоуты из фиг. 4;

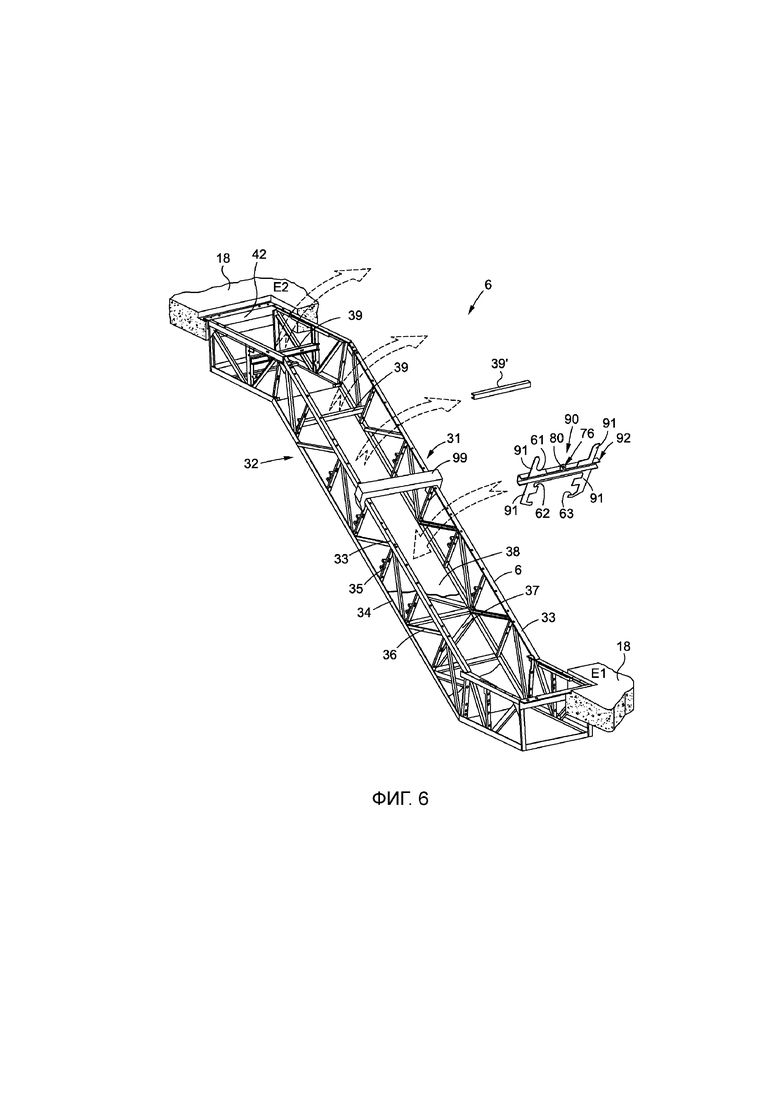

фиг. 6 - освобожденный существующий каркас из фиг. 1 в трехмерном виде на этапе способа во втором варианте, на котором существующие поперечные раскосы с помощью стабилизирующего устройства заменяются новыми поперечными раскосами с отформованными шпангоутными участками.

На фиг. 1 схематично на виде сбоку изображен существующий эскалатор 1, который соединяет первый этаж Е1 со вторым этажом Е2. Чтобы можно было показать основные конструктивные элементы эскалатора 1, он изображен без боковых облицовок. Эскалатор 1 содержит каркас 6 с двумя огибными зонами 7, 8, между которыми движется частично изображенное ступенчатое полотно 5. Оно содержит тяговые органы 9, на которых расположены ступени 4. В каркасе 6 расположены схематично изображенные ходовые рельсы 11, которые проходят между обеими огибными зонами 7, 8 и направляют верхнюю и нижнюю ветви ступенчатого полотна 5. В огибной зоне 7 первого этажа Е1 с возможностью вращения установлена огибная ось 12 с огибными звездочками 13 (видна только одна). В огибной зоне 8 второго этажа Е2 расположена огибной вал 14 с приводными звездочками 15 (видна только одна), приводимыми во вращение приводом 19. Ступенчатое полотно 5 направляется в обеих огибных зонах 7, 8 звездочками 13, 15. Привод 19 управляется блоком управления 20.

На балюстраде 2 расположен поручень 3. Балюстрада 2 соединена нижним концом с каркасом 6 посредством цоколя 10. На эскалатор 1 или его ступенчатое полотно 5 можно входить по расположенным с обоих концов эскалатора 1 входным площадкам 16, 17. Доступными для прохода поверхностями входных площадок 16, 17 являются настилы 21, которые заподлицо или вровень закрывают соответственно проем огибной зоны 7, 8 эскалатора 1 к окружающему, доступному для прохода полу 18 этажей Е1, Е2.

Разумеется, вместо существующего эскалатора 1 может быть также существующий траволатор 1, причем вместо ступенчатого полотна 5 расположено вращающееся паллетное полотно. Далее расположенная между огибными зонами средняя часть траволатора не имеет подъема или имеет лишь небольшой подъем до 12%.

Поскольку эскалаторы 1 или траволаторы эксплуатируются обычно в течение многих лет, наступает момент, когда они технически устаревают, а приобретение запасных частей становится дороже, т.к. необходимые запчасти изготавливаются лишь в малых количествах. К тому же здания с исчисляющимися десятилетиями интервалами приводятся в соответствие с изменившимися потребностями использования и перестраиваются. Обычно владелец в ходе этих ремонтных работ желает, чтобы эскалатор 1 или траволатор имел также новый, современный внешний вид. Единственным конструктивным элементом, который в течение многих десятилетий не испытал никаких больших технических усовершенствований, является каркас 6.

Из-за своих габаритов и большой массы каркас 6 является конструктивным элементом эскалатора 1 или траволатора 1, связанным с наибольшими затратами. Так, транспортировать его дорого, и, при необходимости, в существующем здании приходится частично сносить стены и пробивать большие проемы в облицовке здания, чтобы поместить в него новый эскалатор 1. Поэтому напрашивается дальнейшее использование существующего каркаса 6.

Сначала необходимо демонтировать существующий эскалатор 1 или траволатор 1, за исключением существующего каркаса 6. Последний служит при демонтаже существующих конструктивных элементов эскалатора 1 или траволатора 1 идеальным образом в качестве строительных лесов между обоими этажами Е1, Е2.

На фиг. 2 в трехмерном виде изображен освобожденный существующий каркас 6 из фиг. 1. Он содержит две параллельные друг другу боковины 31, 32, которые выполнены, в основном, из верхних поясов 33, нижних поясов 34, а также соединяющих их стоек 35 и подкосов 36. На своих нижних поясах 34 боковины 31, 32 соединены между собой посредством напольной структуры 37. Последняя закрыта вваренными листами 38. Чтобы показать напольную структуру 37, один участок изображен без закрывающих листов 38. Эти листы 38, называемые также масляными поддонами, служат для сбора смазочных средств и грязи.

Перед осуществлением способа боковины 31, 32 соединены между собой в расположенных на расстоянии от напольной структуры 37 местах посредством существующих поперечных раскосов 39. Существующие поперечные раскосы 39 опирают обе боковины 31, 32 установленного на полах 18 этажей Е1, Е2 существующего каркаса 6 друг на друга, придавая ему за счет этого высокие жесткость и устойчивость. Размеры и положение существующих поперечных раскосов 39 в каркасе 6 согласованы с уже удаленными конструктивными элементами существующего эскалатора 1. Поскольку существующий каркас 6 подобен мосту и все еще установлен в здании обеими своими торцевыми сторонами 41, 42, возникла бы большая неустойчивость существующего каркаса 6, если бы существующие поперечные раскосы 39 были просто удалены.

После освобождения существующего каркаса 6 он преимущественно очищается. Затем существующие поперечные раскосы 39 заменяются новыми поперечными раскосами 40, которые подходят к заново устанавливаемым элементам модернизированного эскалатора 1. Это может осуществляться, например, в первом варианте предложенного способа, при котором существующие поперечные раскосы 39 последовательно заменяются новыми поперечными раскосами 40. Здесь следует сказать, что необязательно все существующие поперечные раскосы 39 должны заменяться новыми поперечными раскосами 40, поскольку может быть так, что существующие в огибных зонах 7, 8 поперечные раскосы 39 необходимо удалить, чтобы создать достаточно места для устанавливаемых там огибных модулей 51, 52 (фиг. 3), которые в этих зонах соединяют боковины 31, 32, стабилизируя их.

При осуществлении способа можно, например, сначала определить положение нового поперечного раскоса 40 в существующем каркасе 6. Оно зависит от требуемого конструктивного пространства для новых устанавливаемых модернизирующих компонентов и соотносится с высотой Н боковин 31, 32. Благодаря этому возникает высота Х прохождения между новым поперечным раскосом 40 и напольной структурой 37, достаточная для устанавливаемых новых конструктивных элементов, в частности для нижней ветви ступенчатого полотна 5 или паллетного полотна. Однако новые поперечные раскосы 40 не должны располагаться слишком далеко от напольной структуры 37 между боковинами 31, 32, с тем чтобы не потребовалось слишком много подгонок к новому цоколю балюстрады (фиг. 5), положение которого также зависит от положения ступенчатого полотна 5 или паллетного полотна в каркасе 6.

Как только положение Y = H – X определено, можно приступать к замене поперечных раскосов. При последовательной замене существующий поперечный раскос, как показано, можно удалить. Обычно существующие поперечные раскосы 39 приварены к первой боковой поверхности 43 стоек 35 каркаса. Существующие поперечные раскосы 39 могут быть удалены быстро и просто путем простого распиливания с обеих сторон и вблизи стойки 35 каркаса. В результате на каждой боковине 31, 32 или стойке 5 каркаса остается по одному маленькому куску 39’’ удаленного поперечного раскоса 39’. Чтобы удаление этого куска не было слишком хлопотным, новый поперечный раскос 40 может быть закреплен в предварительно определенном положении на второй боковой поверхности 44 стойки 35 каркаса.

Разумеется, существующий поперечный раскос может быть также полностью удален, а новый поперечный раскос 40 может быть закреплен на этой боковой поверхности 43 стойки 35 каркаса. Крепление нового поперечного раскоса 40 может осуществляться с геометрическим замыканием посредством заклепок, болтов, клинчевания или с материальным замыканием посредством склеивания, пайки или сварки. Затем таким же образом новым поперечным раскосом 40 заменяется следующий существующий поперечный раскос 39. С помощью этого последовательного процесса существующий каркас 6 может быть «проработан» от первого этажа Е1 до второго этажа Е2.

Разумеется, можно предусмотреть также иную последовательность замены поперечных раскосов. Если позволяет собственная устойчивость существующего каркаса 6, то можно заменить несколько существующих поперечных раскосов 39 несколькими новыми поперечными раскосами 40 также одновременно, например по два поперечных раскоса.

Другая возможность последовательной замены заключается в том, что сначала удаляется каждый второй существующий поперечный раскос 39, а затем эти места снабжаются новыми поперечными раскосами 40. После этого удаляется вторая группа существующих поперечных раскосов 39, и в этих местах устанавливаются новые поперечные раскосы 40. В случае особенно мощных каркасов можно одновременно удалить еще больше существующих поперечных раскосов и заменить их новыми поперечными раскосами. Единственным условием последовательной замены является то, чтобы во время замены всегда, по меньшей мере, в одном месте обе боковины 31, 32 существующего каркаса 6 со взаимной стабилизацией были соединены между собой существующим поперечным раскосом 39 или новым поперечным раскосом 40.

На фиг. 3 частично в разрезе изображен вид сбоку снабженного новыми поперечными раскосами 40 и огибными модулями 51, 52 существующего каркаса 6 из фиг. 2 во время монтажа шпангоутов 53.

Огибные модули 51,52 являются предварительно собранными узлами, которые выполнены в соответствии со своей функцией. Например, расположенный на первом этаже Е1 первый огибной модуль 51 содержит огибные звездочки с натяжным устройством (не показано) для ступенчатого полотна. Далее в первом огибном модуле 51 расположены отрезки 55 направляющих рельсов с рельсовыми устройствами сопряжения 56. Расположенный на втором этаже Е2 второй огибной модуль 52 может содержать приводные звездочки и различные приводные компоненты (не показано), например приводной двигатель и редуктор. Также во втором огибном модуле 52 расположены отрезки 57 направляющих рельсов с рельсовыми устройствами сопряжения 58.

Шпангоуты 53 являются прочно соединяемыми с существующим каркасом 6 конструктивными элементами, на которых выполнены крепежные участки 61, 62, 63 для ходовых рельсов 11 (фиг. 4). Чтобы установку ходовых рельсов 11 можно было произвести как можно проще, шпангоуты 53 или их крепежные участки 61, 62, 63 для ходовых рельсов 11 следует точно выверить по рельсовым устройствам сопряжения 56, 58 огибных модулей 51, 52.

Для установки шпангоутов 53 имеется преимущественно оборудование. Оно включает в себя:

- по меньшей мере, одно устройство 70 выверки с выверяемыми по рельсовым устройствам сопряжения 56, 58 огибных модулей 51, 52 местами опоры (фиг. 3);

- по меньшей мере, одно прицельное устройство 71 с выверяемыми по рельсовым устройствам сопряжения 56, 58 огибных модулей 51, 52 местами опоры, причем в установленном состоянии устройство 70 выверки настраивается по прицельному устройству 71 (фиг. 3);

- по меньшей мере, одно согласованное с новым поперечным раскосом 40 устройство 77 для монтажа шпангоутов, которое содержит юстировочное устройство 74 и, по меньшей мере, одно посадочное приспособление 75, по меньшей мере, для одного шпангоута 53 (фиг. 4).

Как показано на фиг. 3, прицельное устройство 71 расположено на рельсовых устройствах сопряжения 56 первого огибного модуля 51. Устройство 70 выверки расположено на рельсовых устройствах сопряжения 58 второго огибного модуля 52. Между прицельным устройством 71 и устройством 70 выверки изображена штрихпунктирная линия, обозначающая средство 73 выверки. В соответствии с изображенным на фиг. 3 прохождением средства 73 выверки устройство 70 выверки уже настроено по прицельному устройству 71. Этим средством 73 выверки может быть натянутая проволока или разметочный шнур, однако преимущественно в качестве средства 73 выверки используется лазерный луч.

На фиг. 3 некоторые шпангоуты 53 изображены уже установленными. Комплект шпангоутов 53 удерживается в правильном установочном положении с помощью опирающегося на новый поперечный раскос 40 монтажного устройства 77.

Настройка правильного установочного положения видна из фиг. 4. На ней изображено монтажное устройство 77, используемое во время установки шпангоутов 53 из фиг. 3. Монтажное устройство 77 содержит четыре посадочных приспособления 75 в виде посадочных штырей 75. На каждые два из этих четырех посадочных штырей 75 может быть насажен один шпангоут 53. Оба шпангоута 53 следует располагать зеркально-симметрично средней вертикальной плоскости S монтажного устройства 77.

Кроме того, монтажное устройство содержит юстировочное устройство 74. Оно включает в себя левое 78 и правое 79 настроечные устройства, а также бленду 76 выверки. За счет своего расположения на монтажном устройстве 77 настроечные устройства 78, 79 и бленда 76 образуют треугольник, чье основание образовано новым поперечным раскосом 40, на который опираются оба настроечных устройства 78, 79. В качестве простых настроечных устройств 78, 79 могут использоваться, например, регулировочные винты 78, 79.

Для выверки шпангоутов 53 в существующем каркасе 6 настроечные устройства 78, 79 приводятся в действие, а монтажное устройство 77 перемещается по новому поперечному раскосу 40 до тех пор, пока средство 73, например лазерный луч 73, не пройдет через отверстие 80 бленды 76. При этом горизонтальный участок 81 монтажного устройства 77 должен быть выверен горизонтально. Разумеется, устройство 70 выверки может содержать также два расположенных параллельно друг другу средства 73 выверки, а монтажное устройство 77 – две бленды 76. Это существенно облегчает горизонтальную выверку монтажного устройства 77.

То, что расположение шпангоутов 53 в существующем каркасе 6 должно быть очень точным, показывает обозначенный профиль ходового рельса 11. Он прилегает непосредственно к крепежному участку 61 шпангоута 53. В данном примере на фиг. 4 шпангоуты 53 крепятся на новых поперечных раскосах 40. Разумеется, шпангоуты 53 могут крепиться также на стойках 35 каркаса, как это реализовано на фиг. 5 посредством накладок 82. Особенно надежное и стабильное крепление возникает тогда, когда шпангоуты 53 прочно соединяются с новым поперечным раскосом 40 и со стойками 35. Крепление шпангоутов 53 может осуществляться посредством болтов, заклепок, штифтов, штырей, сварки, пайки, склеивания и т.п.

В остальном из фиг. 4 и 5 видно сечение каркаса 6, в частности расположение стоек 35, верхних 33 и нижних 34 поясов, напольной структуры 37, нового поперечного раскоса 40 и масляного поддона 38.

На фиг. 5 ходовые рельсы 11 уже смонтированы на шпангоутах 53, а монтажное устройство 77 из фиг. 4 удалено. Таким образом, свободны также имеющиеся в шпангоутах 53 отверстия 83, посредством которых шпангоуты 53 были расположены на посадочных штырях 75 монтажного устройства 77. Эти отверстия 83 могут использоваться в качестве мест посадки устройства 85 для монтажа цоколей балюстрад (фиг. 5). Монтажное устройство 85 удерживает цокольные шпангоуты 86 в правильном, точно выверенном по ходовым рельсам 11 положении, так что их привариваемые накладки 87 могут быть выверены по существующему каркасу 6 и приварены.

На фиг. 6 в трехмерном виде изображен освобожденный существующий каркас 6 из фиг. 1. Как уже описано со ссылкой на фиг. 2, существующий каркас 6 содержит две расположенные параллельно друг другу боковины 31, 32, выполненные, в основном, из верхних 33 и нижних 34 поясов, а также соединяющих их стоек 35 и подкосов 36. Боковины 31, 32 соединены между собой на своих нижних поясах 34 посредством напольной структуры 37. Последняя закрыта вваренными листами 38.

После освобождения существующего каркаса 6 он преимущественно очищается. Затем существующие поперечные раскосы 39 заменяются новыми поперечными раскосами 90, которые подходят к заново устанавливаемым элементам модернизированного эскалатора.

Эта замена может осуществляться также во втором варианте предложенного способа, при котором существующие поперечные раскосы 39 заменяются новыми поперечными раскосами 90 с помощью стабилизирующего устройства 99. В принципе, этот способ может осуществляться также с помощью поперечных раскосов 40 из фиг. 2-5. Изображенный на фиг. 6 поперечный раскос 90 имеет дополнительно отформованные шпангоутные участки 91.

В примере на фиг. 6 для стабилизации обеих боковин 31, 32 стабилизирующее устройство 99 крепится посередине на существующем каркасе 6 посредством разъемных соединительных элементов (не показаны). Крепление стабилизирующего устройства 99 осуществляется перед удалением существующих поперечных раскосов 39. Стабилизирующее устройство 99 соединяет боковины 31, 32 между собой, стабилизируя их, в расположенном на расстоянии от напольной структуры 37 месте. После крепления стабилизирующего устройства 99 все существующие поперечные раскосы 39 могут быть удалены, а затем в каркасе 6 установлены новые поперечные раскосы 90. После этого стабилизирующее устройство 99 удаляется. Если одного стабилизирующего устройства 99 недостаточно, то, разумеется, могут быть использованы также несколько стабилизирующих устройств 99, которые могут быть закреплены с заданными промежутками друг от друга, например между верхними поясами 33.

В качестве стабилизирующего устройства 99 между боковинами 31, 32 может быть установлена, например, простой стабилизирующий раскос 99. Он может быть закреплен на боковинах 31, 32 преимущественно посредством разъемных соединительных элементов, таких как зажимные колодки, болты, шкворни, чеки и т.п. При этом достаточно, если они опирают боковины 31, 32 друг на друга, при этом стабилизирующее устройство 99 необязательно должно передавать большие силы.

Как показано на фиг. 6, новый поперечный раскос 90, устанавливаемый в существующем каркасе 6 в качестве замены существующего поперечного раскоса 39, уже снабжен шпангоутами или шпангоутными участками 91. Подобные шпангоутам образования отформованы на новом поперечном раскосе 90. Он может быть вырезан, например, способом лазерной или гиброабразивной резки из плоского листа. Затем на новом поперечном раскосе 90 за счет отгибов может быть выполнен С-образный средний участок 92. В результате создается новый поперечный раскос, имеющий соединенные между собой за одно целое средним участком 92 шпангоутные участки 91. На них выполнены, по меньшей мере, места 61, 62, 63 крепления ходовых рельсов 11 эскалатора 1 или траволатора.

Однако при установке описанного выше нового поперечного раскоса 90 со шпангоутными участками 91 или снабженного шпангоутами 53 нового поперечного раскоса 40 недостаточно просто приварить его к стойкам каркаса 35 в грубо выверенном состоянии, поскольку шпангоуты уже отформованы или закреплены на новом поперечном раскосе, в результате чего отсутствует возможность выверки мест 61, 62, 63 крепления по рельсовым устройствам сопряжения 56, 58 (фиг. 3). Поэтому при использовании выполненных таким образом новых поперечных раскосов 90 сначала в существующий каркас 6 встраиваются огибные модули 51, 52. Как уже сказано, устройство 70 выверки и прицельное устройство 71 располагаются на рельсовых устройствах сопряжения 56, 58. Новые поперечные раскосы 90 названного рода выверяются с помощью средства 73 выверки. Для этого на новом поперечном раскосе 90 может быть временно закреплена бленда 76 выверки или целик с прорезью.

Особенно предпочтительно, если на цельном новом поперечном раскосе 90 выполнена, по меньшей мере, одна бленда 76 с отверстием 80 или выполнен целик с прорезью. Это возможно без проблем, поскольку она вырезается преимущественно способом лазерной резки из листа, и бленда 76 или целик могут быть вырезаны одновременно с ним. Диаметр отверстия 80 или сечение прорези согласованы с описанным со ссылкой на фиг. 3 средством 73 выверки устройства 70 выверки.

Со ссылкой на фиг. 3-5 было описано, что сначала устанавливаются новые поперечные раскосы 40 и, тем самым, шпангоуты 53. Разумеется, предложенным способом поперечные раскосы 40 и шпангоуты 53 могут устанавливаться также сообща. Для этого необходимо смонтировать шпангоуты 53 на новом поперечном раскосе 40 до его установки в существующем каркасе 6. В соответствии с предыдущим описанием на снабженном шпангоутами 53 новом поперечном раскосе 40 также может быть временно закреплена бленда 76 или закреплен целик с прорезью.

Хотя изобретение было описано за счет изображения специфических примеров его осуществления, очевидно, что могут быть созданы многочисленные другие варианты, например за счет дополнительного использования стабилизирующего устройства 99 при последовательной замене. Кроме того, не играет роли последовательность того, заменяются ли сначала существующие поперечные раскосы 39 новыми поперечными раскосами 40, 90, а затем встраиваются огибные модули 51, 52, или наоборот. Разумеется, юстировочное устройство 74 устройства 77 для монтажа шпангоутов может содержать совершенно по-другому выполненные настроечные устройства 78, 79, например с клиньями. К тому же для цельного нового поперечного раскоса 90 может быть предусмотрено разъемно устанавливаемое на ней юстировочное устройство 74, которое опирается, например, на верхние пояса 33 существующего каркаса 6.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭСКАЛАТОР ИЛИ ТРАВОЛАТОР С НИЖНИМ ЛИСТОМ | 2012 |

|

RU2588556C2 |

| УСТРОЙСТВО ДЛЯ РОБОТИЗИРОВАННОГО ИЗГОТОВЛЕНИЯ НЕСУЩЕЙ КОНСТРУКЦИИ УСТАНОВКИ ДЛЯ ПЕРЕВОЗКИ ЛЮДЕЙ | 2017 |

|

RU2729125C2 |

| СИСТЕМА ДВИЖУЩЕГОСЯ ПОЛОТНА ДЛЯ ЭСКАЛАТОРА ИЛИ ТРАВЕЛАТОРА | 2013 |

|

RU2641566C2 |

| СПОСОБ РОБОТИЗИРОВАННОГО ИЗГОТОВЛЕНИЯ НЕСУЩЕЙ КОНСТРУКЦИИ УСТАНОВКИ ДЛЯ ПЕРЕВОЗКИ ЛЮДЕЙ | 2017 |

|

RU2729130C2 |

| ПОРТАЛЬНОЕ УСТРОЙСТВО, ПРЕДНАЗНАЧЕННОЕ ДЛЯ МОНТАЖА ИЛИ ОБСЛУЖИВАНИЯ ТЯЖЕЛЫХ ЧАСТЕЙ ДВИЖУЩЕГОСЯ УСТРОЙСТВА | 2008 |

|

RU2492131C2 |

| СИСТЕМА ПРОЕЗЖЕЙ ЧАСТИ ЭСКАЛАТОРА ИЛИ ТРАВОЛАТОРА | 2015 |

|

RU2672317C1 |

| ОСНОВАНИЕ СТУПЕНИ ИЛИ ПЛАТФОРМЫ ДЛЯ ТЕЛЕЖЕК ДВИЖУЩЕГОСЯ УСТРОЙСТВА, ТЕЛЕЖКИ И ДВИЖУЩЕЕСЯ УСТРОЙСТВО | 2008 |

|

RU2499761C2 |

| ПЛАСТИНЧАТЫЙ КОНВЕЙЕР | 2020 |

|

RU2764939C1 |

| ПАЛЛЕТА ДЛЯ ТРАВОЛАТОРА ИЛИ СТУПЕНЬ ДЛЯ ЭСКАЛАТОРА | 2014 |

|

RU2661246C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СОСТОЯНИЯ УСТАНОВКИ ДЛЯ ПЕРЕМЕЩЕНИЯ ПАССАЖИРОВ ПУТЕМ ИСПОЛЬЗОВАНИЯ ЦИФРОВОГО ДВОЙНИКА | 2018 |

|

RU2770721C2 |

Изобретение относится к способу модернизации существующего эскалатора (1) или траволатора (1). Способ включает в себя, по меньшей мере, следующие этапы, заключающиеся в том, что от существующего эскалатора (1) или траволатора (1) из существующего каркаса (6) отделяются все электрические и механические части, причем существующий каркас (6) содержит две боковины (31, 32) и соединяющую их напольную структуру (37), а боковины (31, 32) каркаса соединены между собой посредством расположенных на расстоянии от напольной структуры (37) поперечных раскосов, и что все существующие поперечные раскосы (39) существующего каркаса (6) удаляются и, по меньшей мере, часть удаленных поперечных раскосов (39) заменяется новыми поперечными раскосами (40). Во время замены поперечных раскосов (39, 40), по меньшей мере, в одном расположенном на расстоянии от напольной структуры (37) существующего каркаса (6) месте обе его боковины (31, 32) соединены между собой, стабилизируя друг друга. Для осуществления способа используется соответствующее оборудование. Изобретения обеспечивают упрощение способа модернизации. 2 н. и 11 з.п. ф-лы, 6 ил.

1. Способ модернизации существующего эскалатора (1) или траволатора (1), при котором от существующего эскалатора (1) или траволатора (1) из существующего каркаса (6) отделяют электрические и механические части, причем существующий каркас (6) содержит две боковины (31, 32) и соединяющую их напольную структуру (37), а боковины (31, 32) каркаса соединены между собой посредством расположенных на расстоянии от напольной структуры (37) поперечных раскосов, отличающийся тем, что он включает в себя дополнительный этап, заключающийся в том, что все существующие поперечные раскосы (39) существующего каркаса (6) удаляют и, по меньшей мере, часть удаленных поперечных раскосов (39) заменяют новыми поперечными раскосами (40, 90), причем во время замены поперечных раскосов, по меньшей мере, в одном расположенном на расстоянии от напольной структуры (37) существующего каркаса (6) месте обе его боковины (31, 32) соединены между собой, стабилизируя друг друга.

2. Способ по п. 1, причем для стабилизации обеих боковин (31, 32) каркаса поперечные раскосы заменяют последовательно, так что за счет последовательной замены по мере выполнения этого этапа боковины (31, 32) каркаса все меньше оказываются соединенными между собой существующими поперечными раскосами (39) и все больше с взаимной стабилизацией – новыми поперечными раскосами (40, 90) на расстоянии от напольной структуры (37).

3. Способ по п. 1, причем перед удалением существующих поперечных раскосов (39) для стабилизации обеих боковин (31, 32) каркаса на существующем каркасе (6) закрепляют, по меньшей мере, одно стабилизирующее устройство (99), которое соединяет друг с другом боковины (31, 32) существующего каркаса (6) в расположенном на расстоянии от его напольной структуры (37) месте, стабилизируя их, причем после крепления, по меньшей мере, одного стабилизирующего устройства (99) удаляют существующие поперечные раскосы (39) и устанавливают новые поперечные раскосы (40, 90), а после установки новых поперечных раскосов (40, 90) удаляют, по меньшей мере, одно стабилизирующее устройство (99).

4. Способ по п. 3, причем в качестве стабилизирующего устройства (99) на боковинах (31, 32) каркаса закрепляют разъемно располагаемый стабилизирующий раскос.

5. Способ по любому из пп. 1-4, причем положение новых поперечных раскосов (40, 90) в существующем каркасе (6) определяют по требуемому конструктивному пространству для новых устанавливаемых модернизирующих компонентов и по отношению к высоте (Н) боковин (31, 32) каркаса.

6. Способ по п. 5, причем положение устанавливают в качестве расстояния (Y) от верхних поясов (33) боковин (31, 32) каркаса в направлении их нижних поясов (34) как указание по позиционированию новых поперечных раскосов (40, 90).

7. Способ по любому из пп. 1-6, причем существующие поперечные раскосы (39) приварены к первой боковой поверхности (43) стоек (35) боковин (31, 32) каркаса и соответственно сначала от стоек (35) удаляют существующий поперечный раскос (39), а затем на второй боковой поверхности (44) стоек (35) крепят новый поперечный раскос (40, 90).

8. Способ по любому из пп. 1-7, причем в снабженный новыми поперечными раскосами (40, 90) каркас (6) на его первом конце встраивают первый огибной модуль (51) с рельсовыми устройствами сопряжения (56), а на втором конце – второй огибной модуль (52) с рельсовыми устройствами сопряжения (58).

9. Способ по п. 8, причем на рельсовых устройствах сопряжения (56) первого огибного модуля (51) располагают прицельное устройство (71), а на рельсовых устройствах сопряжения (58) второго огибного модуля (52) – устройство (70) выверки и прицельному устройству (71) выверяют средство (73) выверки устройства (70) выверки, причем с помощью средства (73) выверки выверяют другие конструктивные элементы (53), устанавливаемые в каркасе (6) между огибными модулями (51, 52).

10. Способ по п. 9, причем предусмотрено устройство (77) для монтажа шпангоутов, которое на предусмотренных посадочных приспособлениях (75) оснащают сначала правым и левым шпангоутами (53), затем монтажное устройство (77) надевают на новый поперечный раскос (40), после этого монтажное устройство (77) посредством собственного юстировочного устройства (74) выверяют с помощью средства (73) выверки устройства (70) выверки, вслед за этим удерживаемые в выверенном положении монтажным устройством (77) шпангоуты (53) крепят на новом поперечном раскосе (40) и в заключение монтажное устройство (77) удаляют с нового, снабженного шпангоутами, поперечного раскоса (40).

11. Способ по п. 10, причем снабженный новыми поперечными раскосами (40, 90) шпангоутами (53) и огибными модулями (51, 52) каркас (6) завершают с новыми рельсами (11), компонентами (19) привода, компонентами (20) управления, ступенчатым полотном (5) или паллетным полотном, элементами облицовки, балюстрадами (2) и поручнями (3) в модернизированный эскалатор (1) или траволатор (1).

12. Оборудование для осуществления способа модернизации существующего эскалатора (1) или траволатора (1) по п. 10 или 11, отличающееся тем, что оно содержит:

- по меньшей мере, одно устройство (70) выверки, содержащее места опоры, выверяемые по рельсовым устройствам сопряжения (56, 58) огибных модулей (51, 52);

- по меньшей мере, одно прицельное устройство (71), содержащее места опоры, выверяемые по рельсовым устройствам сопряжения (56, 58) огибных модулей (51, 52), причем во встроенном состоянии устройство (70) выверки выполнено с возможностью юстировки по прицельному устройству (71);

- по меньшей мере, одно согласованное с новым поперечным раскосом (40) устройство (77) для монтажа шпангоутов, содержащее юстировочное устройство (74) и, по меньшей мере, одно посадочное приспособление (75), по меньшей мере, для одного шпангоута (53).

13. Оборудование по п. 12, причем юстировочное устройство (74) содержит два расположенных дистально друг от друга настроечных устройства (78, 79), которые в целях юстировки монтажного устройства (77) опираются на новый поперечный раскос (40), и юстировочное устройство (74) содержит далее бленду (76) выверки с отверстием (80) или целик с прорезью, причем диаметр отверстия (80) или сечение прорези согласованы со средством (73) выверки устройства (70) выверки.

| КАТАЛИЗАТОР ДЛЯ ПРОЦЕССА ГИДРОДЕПАРАФИНИЗАЦИИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2527283C2 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| СПОСОБ ДЛЯ ПРОИЗВОДСТВЕННОГО ПРЕДВАРИТЕЛЬНОГО МОНТАЖА ТРАНСПОРТИРУЮЩЕЙ СИСТЕМЫ И МОНТАЖНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРАНСПОРТИРУЮЩЕЙ СИСТЕМЫ | 2006 |

|

RU2430873C2 |

Авторы

Даты

2020-11-06—Публикация

2017-06-21—Подача