Предметом изобретения является способ и монтажная установка для производственного предварительного монтажа выполненной в виде эскалатора или движущегося тротуара транспортируемой системы в соответствии с ограничительной частью пунктов 1-10 формулы изобретения.

До настоящего времени транспортирующие системы в индивидуальном порядке предварительно монтировались на отдельных монтажных площадках и по частям перемещались с помощью цеховых кранов.

Такие транспортирующие системы отличаются большим весом и большой длиной. Вес транспортирующей системы лежит, как правило, в пределах от 10 т, длина транспортирующей системы может составлять 30 м и более. Такие транспортирующие системы сложны в перемещении и требуют использования мощных цеховых кранов, которые могут производить только медленные передвижения.

В соответствии с сегодняшним уровнем техники различные эскалаторы располагаются в монтажном цеху параллельно друг другу в определенной последовательности. Позиция эскалатора в очередности соответствует запланированному состоянию обработки. В первой позиции находится только предварительно изготовленная несущая конструкция эскалатора. В последней позиции на эскалатор, который после этого можно считать готовым, монтируются покрытия из листовой стали. Каждый эскалатор смещается посредством цехового крана в следующую позицию и может оставаться в каждой позиции до трех-четырех дней. Эскалаторы обрабатываются независимо друг от друга и также независимо друг от друга смещаются на следующую позицию. По истечении 10-15 дней эскалатор, как правило, проходит все этапы монтажа.

Недостатком является то, что эскалаторы, ввиду их длины, не могут быть расположены один за другим, так как полученная длина транспортной системы быстро превзошла бы длину сборочного цеха. Также эскалаторы удерживаются в своих позициях как можно дольше, так как их сложно передвигать.

Такой вид предварительного монтажа не достаточно гибок, сложен в планировании и контроле, приводит к относительно высоким затратам и требует много времени.

Из этого вытекает задача предложить способ, который позволит лучше планировать и, прежде всего, контролировать процесс предварительного монтажа больших и громоздких транспортирующих систем.

Следующей задачей является задача сделать предварительный монтаж регулируемым и, таким образом, суметь скоординировать друг с другом различные процессы с целью уменьшения расходов.

Данное изобретение преследует цель улучшить известные из уровня техники способы изготовления эскалаторов и движущихся тротуаров и снизить расходы на изготовление таких транспортирующих систем.

С помощью описанного далее способа в соответствии с изобретением становится возможным стандартизировать процесс предварительного монтажа транспортирующей системы и одновременно посредством дополнительных факультативных мероприятий гибко приспосабливаться к потребностям клиентов. Используемые при этом рамы каркасных конструкций позволяют в индивидуальном порядке смещать эскалаторы в монтажной установке. Для перемещения транспортирующих систем в зависимости от формы исполнения могут вводиться в действие специальные транспортные средства.

Решение этой задачи осуществляется

- для способа с признаками отличительной части пункта 1 формулы изобретения и

- для монтажной установки для изготовления транспортирующей системы с признаками отличительной части пункта 10 формулы изобретения.

Данное изобретение решает задачу посредством того, что оно предусматривает для производственного предварительного монтажа выполненной в виде эскалатора или движущегося тротуара транспортирующей системы несколько монтажных мероприятий. Они осуществляются в монтажных установках с несколькими монтажными площадками, причем несколько предназначенных для предварительного монтажа транспортирующих систем одновременно находятся в монтажной установке.

В зоне монтажных площадок осуществляются специфические для площадки монтажные мероприятия над находящейся в данный момент в зоне монтажной площадки транспортирующей системой. Между монтажными мероприятиями транспортирующие системы в индивидуальном порядке перемещаются от одной монтажной площадки к следующей монтажной площадке, причем осуществление монтажных мероприятий и выполнение переходов в монтажной установке таким образом регулируется со стороны устройства управления производством, что транспортирующие системы попеременно подвергаются переходам и монтажным мероприятиям. Монтажные мероприятия в монтажной установке происходят при этом в заданном, определенном ритме, который определяется нормативным монтажным временным интервалом.

Данное обстоятельство имеет то преимущество, что отдельные монтажные площадки могут быть оснащены специальными инструментами, которые во время производственного процесса требуются только в одном месте. Благодаря такой специализации монтажных площадок могут быть сэкономлены средства за счет инфраструктуры монтажных площадок. Отдельные производственные мероприятия в отношении транспортирующего средства разделяются на небольшие обозримые производственные мероприятия и, таким образом, по возможности стандартизируются. Предрасположенности к оптимизации в производственном процессе при этом легче распознаются и могут быть эффективно пущены в оборот. Нарушения в производственном процессе, благодаря делению на более мелкие производственные мероприятия, также легче распознаются и устраняются. Кроме того, цех, в котором находится монтажная установка в соответствии с изобретением, требует меньше затрат в конструктивном плане, так как более не требуются тельфера или грузоподъемные краны в потолочной зоне цеха.

Требуемые в процессе предварительного монтажа монтируемые детали могут заранее заготавливаться непосредственно на месте, предпочтительно на требуемой монтажной площадке.

Устройство управления производством может осуществлять управление и контроль за монтажным устройством в целом. Тем самым на устройстве управления производством могут быть запрошены информационные данные об актуальном производственном состоянии находящейся в процессе предварительного монтажа транспортирующей системы.

В предпочтительном варианте все монтажные мероприятия подразделяются в нормативном монтажном временном интервале. Благодаря соответствующей представленной системе управления производством монтаж нескольких транспортирующих систем в монтажной установке происходит в синхронизированной по времени форме.

Данное обстоятельство имеет то преимущество, что предварительный монтаж транспортирующих систем допускает более простое и точное планирование технологического процесса и производства. Синхронизированная по времени форма монтажной установки ведет, в основном, к постоянному производству транспортирующих систем в монтажной установке в единицу времени.

В предпочтительном варианте находящиеся в монтажной установке транспортирующие системы таким образом контролируются и управляются со стороны системы управления производством, что по окончании нормативного монтажного временного интервала производятся переходы для смещения транспортирующей системы в индивидуальном порядке, соответственно, к следующей монтажной площадке.

Данное обстоятельство имеет то преимущество, что в полностью загруженной монтажной установке на каждой монтажной площадке находится, соответственно, одна транспортирующая система, над которой производятся предусмотренные на монтажной площадке работы.

В предпочтительном варианте система управления производством принимает меры для того, чтобы эффективно сократить необходимые в месте монтажа временные затраты в случае, если ожидается, что из-за длительного по времени монтажного мероприятия эта монтажная площадка будет заблокирована или, тем самым, возникнет помеха для ритма. Это возможно, к примеру, путем дополнительной заготовки ресурсов и/или путем заготовки компонентов, подвергающихся предварительной обработке на более высокой ступени и/или путем дополнительного привлечения рабочей силы для проведения монтажа. Система управления производством может также или в дополнение осуществлять управление монтажной установкой таким образом, что после подвергающейся предварительному монтажу транспортирующей системы, требующей значительных временных затрат, монтажную площадку проходит подвергающаяся предварительному монтажу транспортирующая система, которая требует меньшего количества времени.

Данное обстоятельство имеет то преимущество, что ритм монтажной установки может удерживаться постоянным. Благодаря заготовке компонентов, подвергающихся предварительной обработке на более высокой ступени, рабочее время нахождения на монтажной площадке может быть уменьшено. Соответствующий предварительный монтаж может происходить на рабочем месте внутри или вне монтажной установки. Благодаря дополнительному привлечению рабочей силы для проведения монтажа достигается более быстрая обработка заказа на монтажной площадке. Благодаря предпочтительному планированию прошедших и непрошедших нормативный монтажный временной интервал транспортирующих систем к обработке может допускаться одна ограниченная, выпавшая из ритма нормативного монтажного временного интервала система, если она не нарушает ритм монтажной установки.

В предпочтительном варианте монтажные площадки расположены в последовательности производящихся монтажных мероприятий и имеют специфическое для монтажных мероприятий оборудование, а также оборудование для заготовки запасов специфических для монтажных мероприятий монтажных составных частей.

Данное обстоятельство имеет то преимущество, что транспортирующие системы, начиная с первой монтажной площадки и заканчивая последней, в определяемом нормативным монтажным временным интервалом ритме транспортируются далее без пропусков рабочих этапов. Благодаря специализации монтажных площадок, специальное производственное оборудование должно быть заготовлено только на предназначенных для этого монтажных площадках. Благодаря этому снижаются расходы на покупку и содержание монтажных площадок. Благодаря подготовке запасов специфических для монтажного мероприятия монтажных компонентов непосредственно у монтажной площадки исключаются излишние перемещения персонала, осуществляющего монтаж.

В предпочтительном варианте монтажная установка включает в себя, по меньшей мере, одно транспортное средство для того, чтобы в индивидуальном порядке смещать предварительно монтируемую транспортирующую систему, соответственно, от одной монтажной площадки к следующей монтажной площадке.

Данное обстоятельство имеет то преимущество, что транспортирующие системы могут без приложения больших усилий смещаться в монтажной установке. С помощью транспортного средства рама каркасной конструкции, соответственно, в зависимости от степени изготовления может быть легко ускорена или приторможена. Таким образом, возможно безопасное маневрирование в производственной установке. С помощью транспортных средств транспортирующие системы также могут быть смещены от монтажных площадок на площадки для маневрирования.

В предпочтительном варианте при упоминании о системе управления производством речь идет об автоматизированной системе управления производством, которая на основании данных датчиков и устройств вывода контролирует и регулирует процесс предварительного монтажа нескольких транспортирующих систем.

Данное обстоятельство имеет то преимущество, что система управления производством с помощью датчиков всегда информирована об актуальном состоянии процесса предварительного монтажа и может подключать соответствующие информационные данные к производственному процессу. Через устройства вывода могут выдаваться информационные данные, которые благоприятным образом воздействуют на производственный процесс. Вследствие того, что система управления производством автоматизирована, может происходить вмешательство касательно производственных данных и с других компьютеров через сеть, к примеру, через Интернет или Интранет. Или же система управления производством может быть связана с программным обеспечением планирования.

В предпочтительном варианте транспортирующие системы монтируются и транспортируются на рамах каркасных конструкций, причем предпочтительно на раме или под рамой каркасной конструкции установлены ролики.

Данное обстоятельство имеет то преимущество, что транспортирующие системы после предварительного монтажа посредством рамы каркасной конструкции могут транспортироваться к месту окончательного монтажа. Благодаря роликам, установленным на или под рамой каркасной конструкции, перемещение рам каркасных конструкций перед монтажом, после монтажа или в монтажной установке можно осуществить без проблем.

В предпочтительном варианте при упоминании об устройствах для подготовки запасов речь идет об устройствах, которые организованы по принципу Канбан-системы.

Данное обстоятельство имеет то преимущество, что не должна предусматриваться центральная система управления производством, и отдельные монтажные установки могут самостоятельно регулировать свою потребность в новых, предназначенных для монтажа деталях. Посредством Канбан-карт участок, на который должна быть осуществлена доставка, информирует о потребности в деталях. При этом не требуется никаких больших складских мест в монтажной установке.

В предпочтительном варианте система управления производством связана с системой оперативной поставки (Just-In-Time).

Данное обстоятельство имеет то преимущество, что издержки на складское хранение и, таким образом, издержки по материальным затратам могут быть снижены. Кроме того, складским запасам не грозит моральный износ.

В предпочтительном варианте система управления производством инициирует предварительную заготовку материала, необходимого на соответствующей монтажной площадке, настолько своевременно, что при монтаже не происходит никаких задержек, причем материал предпочтительно заранее подается в прошедших контроль тележках с запчастями.

Данное обстоятельство имеет то преимущество, что в монтажной установке не происходит никаких задержек или недостач при монтаже на монтажных площадках. Посредством прошедших контроль тележек с запчастями все предназначенные для монтажа детали могут подаваться заранее по запросу. При этом может происходить перепроверка количества и качества предназначенных для монтажа деталей. Кроме того, в наличие имеется лишь то количество материала, которое требуется на монтажной площадке. Тем самым могут быть снижены складские расходы.

В предпочтительном варианте в монтажной установке имеется, по меньшей мере, одна из следующих монтажных площадок:

подготовительная площадка, площадка для установки электрических компонентов, площадка для монтажа перил и/или ступеней, испытательная установка для тестирования предварительно смонтированной транспортирующей системы, упаковочная площадка.

Данное обстоятельство имеет то преимущество, что на монтажных площадках могут действенно выполняться отдельные специализированные рабочие операции. Благодаря модульному исполнению отдельные монтажные площадки в зависимости от транспортирующей системы или от задания могут быть также пропущены.

В предпочтительном варианте предусмотрена, по меньшей мере, одна площадка для маневрирования, чтобы на время вывести транспортирующую систему из процесса предварительного монтажа и иметь возможность предотвратить блокировку монтажной площадки.

Данное обстоятельство имеет то преимущество, что при возникновении помех блокируется не вся монтажная система целиком. Причиной такой помехи могут быть, к примеру, небезупречно функционирующий тестовый контроль транспортирующей системы, или проблемы при доставке предназначенных для монтажа деталей, или несоблюдение нормативного монтажного временного интервала, или использование специального оборудования, что в большинстве случаев выходит за рамки нормативного временного интервала.

В предпочтительном варианте система управления производством регулирует и контролирует также материальный поток.

Данное обстоятельство имеет то преимущество, что системе управления производством в любой момент времени известно о состоянии процесса предварительного монтажа транспортирующей системы и может быть запрошено. Кроме того, система управления производством посредством контроля материального потока может контролировать объем складских запасов и по потребности запрашивать материал.

Далее изобретение более подробно изложено на основании примеров исполнения и со ссылкой на фигуры, которые демонстрируют:

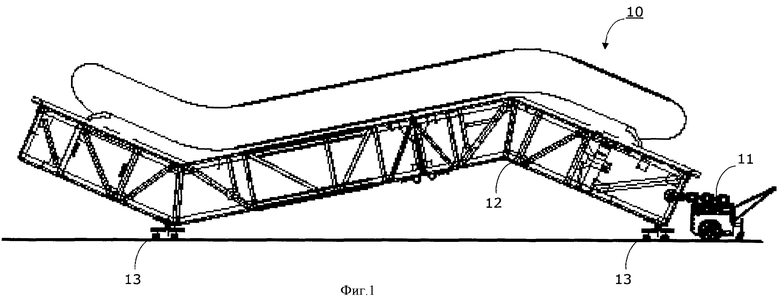

Фиг.1 - транспортирующую систему на раме каркасной конструкции, в схематичном изображении, на виде сбоку;

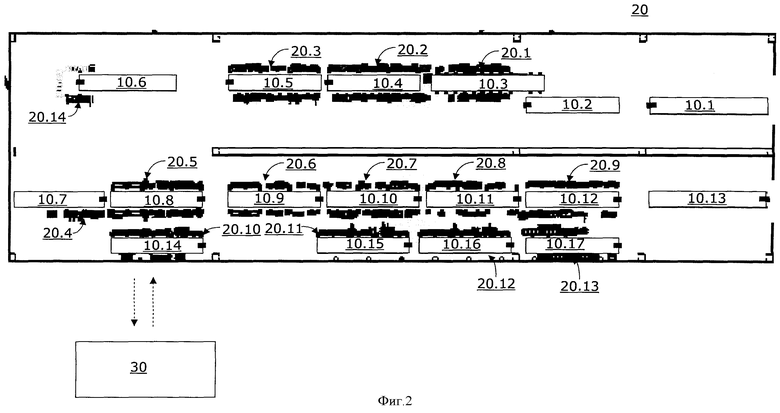

Фиг.2 - монтажную установку с монтажными площадками, в схематичном изображении, на виде сверху;

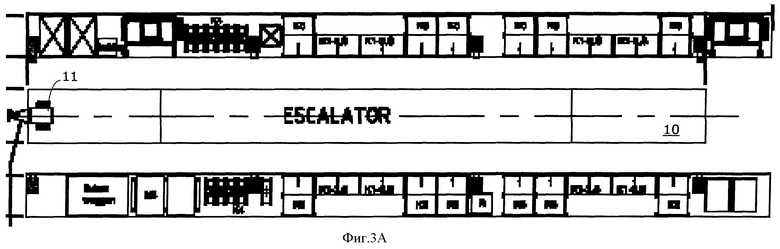

Фиг.3А - детальное изображение монтажной площадки на виде сверху;

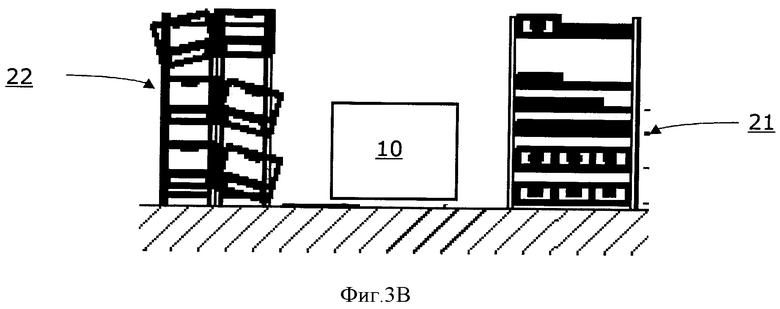

Фиг.3В - детальное изображение монтажной площадки на виде спереди;

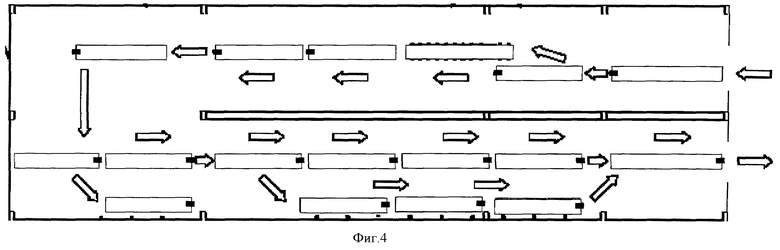

Фиг.4 - вторую монтажную установку с монтажными площадками и площадками для маневрирования, а также информацию о направлениях перемещения транспортирующих систем;

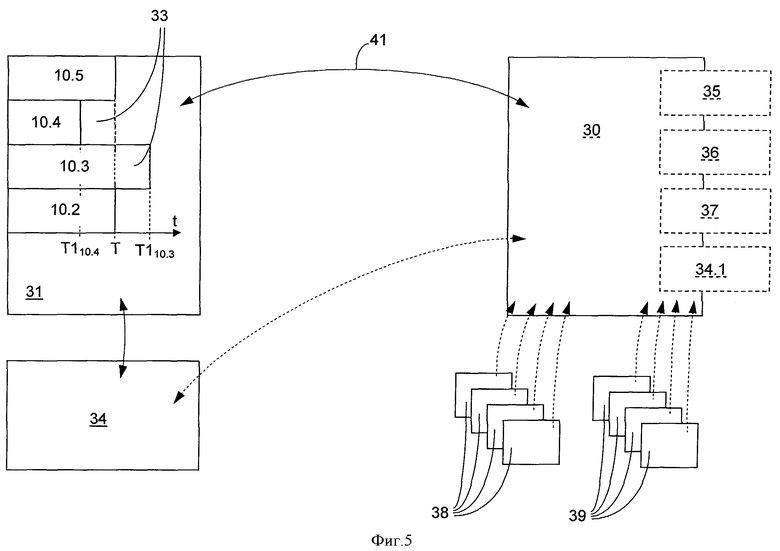

Фиг.5 - схематичное изображение возможной формы исполнения системы управления и планирования производством, в соответствии с изобретением;

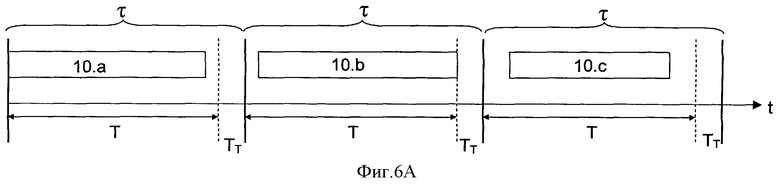

Фиг.6А - схематичное изображение первой последовательности во времени согласно изобретению;

Фиг.6В - схематичное изображение первой последовательности во времени согласно изобретению.

Согласно изобретению в действие приводится система 30 управления производством, которая имеет программное обеспечение или у которой программное обеспечение связано с системой 30 управления производством с целью возможности планирования последовательности процесса предварительного монтажа в монтажной установке 20. В рамках данного планирования процесс предварительного монтажа транспортирующей системы 10 раскладывается на ряд (стандартизированных) основных монтажных мероприятий, которые выполняются на всех транспортирующих системах 10. В зависимости от желаемой формы исполнения и оснащения монтируемой транспортирующей системы 10 далее выбираются или определяются все последующие мероприятия, которые должны производиться. При этом речь идет о факультативных мероприятиях.

Вышеупомянутое программное обеспечение рассчитано в предпочтительном варианте таким образом, что оно в состоянии задать требуемое время Т1, которое будет необходимо для выполнения всех производимых на монтажной площадке 20 мероприятий (основные монтажные мероприятия и факультативные мероприятия). В случае, если это время Т1 будет меньше, чем заданный нормативный монтажный временной интервал Т, то соответствующие мероприятия могут, к примеру, быть записаны в память. Этот процесс может быть повторен для каждой монтажной площадки. Одинаковый процесс производится для каждой предварительно монтируемой в один временной интервал (к примеру, в определенный день) транспортирующей системы 10, чтобы иметь возможность спланировать последовательность работ, которые должны быть произведены во время данного временного интервала (к примеру, в определенный день).

В предпочтительном варианте программное обеспечение рассчитано таким образом, что может быть определен возможный дефицит по времени, чтобы уже на этапе планирования принять меры для обеспечения соблюдения (производственного) ритма τ. Одним средством является, к примеру, распределение времени таким образом, что после транспортирующей системы 10.3, требующей больших временных затрат для предварительного монтажа, следует транспортирующая система 10.2, которая требует меньших временных затрат для монтажа. Требующей больших временных затрат для предварительного монтажа транспортирующей системе 10.3 необходимо, смотря по обстоятельствам, немного больше времени, чем предусматривает нормативный монтажный временной интервал Т. Благодаря тому, что далее следует транспортирующая система 10.2, которая, однако, требует меньше времени, осредненная продолжительность процесса монтажа этих двух транспортирующих систем 10.2 и 10.3 остается, тем не менее, в пределах заданного ритма τ.

В предпочтительном варианте программное обеспечение рассчитано таким образом, что даже во время эффективного монтажа может быть определен возможный дефицит по времени для того, чтобы можно было принять меры по исправлению. Для этой цели система 30 управления производством может заранее подготовить дополнительные ресурсы или инициировать их подготовку. Однако также возможно удалить транспортирующую систему 10 (по меньшей мере, на время) с поточной линии для предоставления возможности соблюдения ритма τ. Для этой цели могут быть предусмотрены площадки для маневрирования (на Фиг.2. к примеру, монтажные площадки с 20.10 до 20.13). В случае с площадкой 20.4 речь может идти, к примеру, о контрольной площадке, на которой могут производиться различного рода механические и/или электрические функциональные тестирования. Если такой тест показывает, что определенные критерии не выполнены, то или по месту, то есть на площадке 20.4 производится «устранение неполадок», в случае если это позволяет заданный ритм τ, то есть в случае, если время Т еще не вышло. Или же в другом случае транспортирующая система 10, которая не прошла функциональный тест, может быть смещена на площадку для маневрирования (на Фиг.2, к примеру, монтажная площадка 20.10). На Фиг.2 показана транспортирующая система 10.14, неполадки которой устраняются на площадке для маневрирования 20.10.

Монтажная установка 20 в соответствии с изобретением включает в себя предпочтительно базирующуюся на программном обеспечении систему 31 управления планированием и базирующуюся на программном обеспечении систему 30 управления производством, как это показано на Фиг.5. В предпочтительной форме исполнения обе эти системы управления 30 и 31 связаны друг с другом, как обозначено стрелкой 41. Система 31 управления планированием перед началом производственного процесса определяет, какие транспортирующие системы 10 следом друг за другом к определенному времени будут изготовлены. Система 31 управления планированием определяет также, какое количество времени включает в себя нормативный монтажный временной интервал Т. В предпочтительном варианте этот временной интервал Т находится между 3 и 4 часами. Особо предпочтительным является Т = примерно 3,5 часам, так как в этом случае за одну рабочую смену, по меньшей мере, две полностью предварительно смонтированные транспортирующие системы 10 покидают монтажную установку 20.

Согласно изобретению эффективно необходимое для транспортирующей системы 10 на монтажной площадке 20.1-20.n время монтажа Т1 должно быть меньше или равно нормативному монтажному временному интервалу Т, чтобы относительно монтажной установки 20 в целом иметь возможность оставаться в заданном ритме τ. Время монтажа Т1 для различных транспортирующих систем (10.1-10.m) может, тем не менее, относительно транспортирующей системы отличаться друг от друга. Система 31 управления планированием знает как время протекания производственного процесса стандартной транспортирующей системы 10, так и время протекания производственного процесса возможных факультативных монтажных мероприятий. Вследствие этого система 31 управления планированием в состоянии таким образом спланировать последовательность производственного процесса по времени, что, к примеру, за одной, не использовавшей полностью нормативный монтажный временной интервал Т транспортирующей системой 10.4 (т.е. Т110.4<Т) следует вторая, превысившая нормативный монтажный временной интервал Т (т.е. Т110.3>Т) транспортирующая система 10.3 или наоборот (это относится усредненно к двум монтажным площадкам: Т110.4+Т110.3<2Т). Таким образом, допускается ограниченное выпадение из ритма нормативного монтажного временного интервала. В сумме следующие друг за другом транспортирующие системы 10 должны синхронизироваться в заданный нормативный монтажный временной интервал Т, соответственно в ритм τ, и, таким образом, предотвратить выпадение из ритма всей монтажной установки 20.

Система 31 управления планированием может также в зависимости от формы исполнения, помочь организовать материальный поток для монтируемых деталей. Они могут, к примеру, поступать от поставщиков по системе оперативной поставки (Just-In-Time). Система 31 управления планированием служит в данном случае задаче своевременной поставки необходимых деталей.

Система 30 управления производством может быть также связана с системой оперативной поставки (Just-In-Time). После поставки предназначенных для монтажа деталей она предпочтительно уведомляется о возможности их использования. Под системой оперативной поставки (Just-In-Time) подразумевается, что предназначенные для монтажа детали непосредственно, исключая этап хранения на складе, подаются в соответствии с системой поступления товаров, подаются в монтажную установку 20 или на отдельные монтажные площадки 20.1-20.n. Благодаря этому издержки на складское хранение могут быть снижены. Однако детали должны заказываться у поставщиков своевременно с определенным запасом по времени, что может быть, к примеру, инициировано или исполнено при помощи системы управления планированием. Запас по времени означает время от заказа до прибытия предназначенных для монтажа деталей в монтажную установку 20. Запас по времени для каждой предназначенной для монтажа детали индивидуален и должен быть, соответственно, известен при заказе и может учитываться системой 31 управления планированием.

Система 31 управления планированием может, к примеру, обслуживать каждую транспортирующую систему 10.1-10.n как отдельный (цифровой) объект, как схематично разъясняется на Фиг.5 посредством блоков 10.2, 10.3, 10.4 и 10.5. При этом - в зависимости от исполнения системы 31 управления планированием - могут учитываться временные отклонения (на Фиг.5 представлены обозначением 33), которые будут встречаться в процессе предварительного монтажа у транспортирующих систем, требующих меньших временных затрат (к примеру транспортирующая система 10.4 на Фиг.5), и у более затратных по времени транспортирующих систем (к примеру 10.3 на Фиг.5).

Система 30 управления производством получает данные для производственного процесса транспортирующих систем 10.1-10.n предпочтительно от системы 31 управления планированием, как это обозначено посредством стрелки 41 на Фиг.5. Система 30 управления производством может также эксплуатироваться как совершенно самостоятельная система.

Система 30 управления производством исполнена в соответствии с изобретением таким образом, что она контролирует и непосредственно управляет процессом изготовления нескольких транспортирующих систем 10.1-10.n. В распоряжении системы 30 управления производством могут находиться различные средства, чтобы эффективно сокращать необходимый для монтажа временной интервал на монтажной площадке 20.1-20.n, в случае, если ожидается, что из-за слишком долго длящегося монтажного мероприятия одна или несколько из этих монтажных площадок 20.1-20.n была бы блокирована и, тем самым, явилась бы помехой ритму τ.

Так при дефиците времени в производственном процессе в зоне монтажной площадки 20.1-20.9 может быть, к примеру, приведена в действие так называемая «команда прыгунов». Привлечение этих дополнительных людских ресурсов в процесс монтажа помогает преодолеть существующую на монтажной площадке 20.1-20.9 блокировку или предотвратить блокировку и, таким образом, задержку заданного ритма τ. Для этой цели система 30 управления производством может включать в себя соответствующий модуль 35 (к примеру модуль программного обеспечения), как обозначено на Фиг.5.

Система 30 управления производством может также в случае необходимости в зону тех монтажных площадок 20.1-20.n, которым грозит блокирование, уже заранее поставить предварительно смонтированные в более полном объеме компоненты или инициировать их заблаговременную поставку. В результате предварительного монтажа степень предварительной обработки предназначенных для монтажа деталей повышается, так что на монтажных площадках 20.1-20.n предназначенные для монтажа детали могут быть установлены непосредственно в виде модулей. Таким образом, время монтажа, которое не имеется в распоряжении на монтажных площадках 20.1-20.n, может быть перенаправлено на другое рабочее место. С этой целью система 30 управления производством может включать в себя соответствующий модуль 36 (к примеру модуль программного обеспечения), как обозначено на Фиг.5.

Следующая возможность обойти помехи в процессе производства или среагировать на помехи может быть реализована посредством использования площадок для маневрирования 20.10-20.13. Площадки для маневрирования 20.10-20.13 находятся в непосредственной близости от монтажных площадок 20.1-20.9. Благодаря этому можно после устранения неполадок без больших издержек снова интегрировать транспортирующие системы 10 в производственный процесс. С этой целью система 30 управления производством может включать в себя соответствующий модуль 37 (к примеру модуль программного обеспечения), как обозначено на Фиг.5.

Решение о том, какие ранее описанные меры должны быть приняты в случае неполадок, система 30 управления производством принимает предпочтительным образом самостоятельно. В зависимости от степени этапа разработки системы 30 управления производством возможно также, что на решение системы 30 управления производством будет оказано влияние со стороны соответствующей заявки. В предпочтительном же варианте система 30 управления производством всегда информируется об актуальном состоянии производственного процесса, положении транспортирующих систем 10.1-10.n, а также о неполадках при монтаже транспортирующих систем, в случае, если они имеют место быть. На Фиг.5 цифрой 38 обозначено то, что соответствующие информационные данные по фактическому местоположению транспортирующих систем 10.1-10.n передаются на систему 30 управления производством.

Система 30 управления производством может получать дальнейшие существенные данные касательно производственного процесса через систему штрихкода и/или с помощью датчиков. К примеру, необходимые для монтажа детали снабжены системой штрихкода. С помощью прибора считывания штрихкода на монтажных площадках 20.1-20.n местоположение предназначенных для монтажа деталей и/или рабочих перемещений непрерывно передаются на систему 30 управления производством, как показано на Фиг.5 с помощью обозначения 39. Транспортирующие системы 10 оснащены, к примеру, датчиками, так что посредством радиоволн или с помощью индуктивных рамок в полу местоположение транспортирующих систем 10 может быть определено, и информация может быть передана на систему 30 управления производством, как это показано на Фиг.5 с помощью обозначения 39.

Как уже отмечалось, согласно изобретению транспортирующие системы 10 подвергаются предварительному монтажу способом с использованием нескольких монтажных мероприятий. Этот предварительный монтаж описан на основании примера исполнения изобретения, который представлен на Фиг.2. Отдельные мероприятия выполняются в монтажной установке 20 с несколькими монтажными площадками 20.1-20.13. При этом несколько монтируемых транспортирующих устройств 10.1-10.m (в представленном примере исполнения m=17) могут одновременно находиться в монтажной установке 20. При этом транспортирующие системы 10.1-10.17, как показано на Фиг.1, предварительно монтируются на рамах 12 каркасной конструкции и от соответствующей монтажной площадки 20.1-20.9 транспортируются в индивидуальном порядке к следующей монтажной площадке 20.1-20.9, причем в предпочтительном варианте на или под рамой 12 каркасной конструкции установлены ролики 13. Эти рамы 12 каркасной конструкции смещаются предпочтительно с помощью, по меньшей мере, одного транспортного средства 11. Не играет роли, перемещаются ли находящиеся на рамах каркасной конструкции транспортирующие системы, смотря по обстоятельствам, одновременно с собственным транспортным средством, или же предусмотрено меньше транспортных средств, чем рам каркасной конструкции, и, таким образом, транспортные средства каждый раз подсоединяются. Во втором варианте в результате смещения по времени происходит волнообразное поступательное движение рам каркасной конструкции от одной монтажной площадки к следующей внутри монтажной установки. Рамы 12 каркасной конструкции с учетом различных по длине транспортирующих систем 10 также, соответственно, различаются по длине.

На Фиг.2 показана монтажная установка 20, в которой находятся несколько транспортирующих систем 10.1-10.17 в процессе нескольких различных монтажных мероприятий. При этом производятся специфические монтажные мероприятия в зоне монтажных площадок 20.1-20.13, соответственно над находящейся в данный момент в зоне соответствующей монтажной площадки транспортирующей системой 10.1-10.17. Между монтажными мероприятиями транспортирующие системы 10.1-10.17 в индивидуальном порядке смещаются от одной монтажной площадки 20.1-20.13 к следующей за ней монтажной площадке 20.1-20.13 в монтажной установке. Это смещение называется переходом. Система 30 управления производством регулирует при этом процесс выполнения монтажных мероприятий и процесс осуществления перехода. Система 30 управления производством заботится о том, чтобы транспортирующие системы 10.1-10.17 попеременно подвергались переходам и монтажным мероприятиям и чтобы монтажные мероприятия в монтажной установке 20 проходили в определенном ритме τ, заданном устойчивым нормативным монтажным временным интервалом Т. Это означает, что система 30 управления производством заботится о том, чтобы монтаж транспортирующих систем 10.1-10.17, несмотря на то, что, как правило, ни одна транспортирующая система не похожа на другую, происходил синхронизировано.

На Фиг.6А и 6В показаны две схемы, которые реализуются посредством системы управления в соответствии с изобретением.

На Фиг.6А имеются различия между нормативным монтажным временным интервалом Т и временным интервалом перехода Тт. Ритм τ определяется следующим образом: τ=1/(Т+Тт). В предпочтительном варианте время Т находится в интервале между 3 и 4 часами. Особо предпочтительно время Т = примерно 3,5 часам. Время перехода может, к примеру, составлять Тт=0,25 часа или Тт=0,5 часа. На Фиг.6А далее схематично обозначается, что транспортирующие системы 10.а, 10.b и 10.с требуют различных по длительности проведения специфических монтажных мероприятий в зоне монтажных площадок. При этом в представленном примере имеет место: Т10.а<Т, Т10.b<Т и Т10.с<Т. То есть ни одна из представленных транспортирующих систем не требует больше времени, чем предусматривает нормативный монтажный временной интервал Т. На Фиг.6А можно также обнаружить, что транспортирующая система 10.а будет готова раньше, и вследствие этого в распоряжении имеется немного больше времени для выполнения перехода. Транспортирующая система 10.а может быть, естественно, смещена только на следующую монтажную площадку, в случае, если та свободна. Монтаж транспортирующей системы 10.b начинается не в начале ритма τ, а немного с задержкой. Это может, к примеру, зависеть от того, что переход длился несколько дольше. Также и монтаж транспортирующей системы 10.с начинается не в начале ритма τ, а немного с задержкой. Эта транспортирующая система 10.с требует лишь немного времени для монтажа и поэтому готова задолго до окончания нормативного монтажного временного интервала Т.

На Фиг.6В нет различий между нормативным монтажным временным интервалом Т и временным интервалом перехода Тт. Ритм τ определяется следующим образом: τ=1/Т. Оставшееся в рамках нормативного монтажного временного интервала Т время характеризуется как время перехода от Тта до Ттс и используется для осуществления перехода. Предпочтительно в данном варианте исполнения время Т находится в пределах между 3 и 5 часами. Особо предпочтительным является Т = примерно 4 часам.

На Фиг.4 представлено следующее в качестве примера монтажное устройство 20. Посредством двойных стрелок на Фиг.4 обозначено смещение транспортирующих систем, а отдельные транспортирующие системы представлены с помощью прямоугольников. Длина двойных стрелок (блок-стрелок) обозначает, как долго длится переход.

Отдельные элементы и аспекты различных форм исполнения могут любым образом комбинироваться друг с другом, с целью создания способа или монтажной установки, которая учитывает пожелания в зависимости от соответствующей потребности.

Способ осуществляют в монтажной установке (20) в несколько монтажных этапов. Для осуществления способа на каждой монтажной площадке (20.1-20.13), соответственно, предварительно монтируется часть транспортирующей системы (10.1-10.17). Транспортирующая система представляет собой эскалатор (10.1-10.m) или движущийся тротуар. Транспортирующие системы (10.1-10.m) монтируют и транспортируют на рамах каркасных конструкций. На или под рамами каркасных конструкций устанавливаются ролики, а предварительно монтируемую транспортирующую систему (10) смещают, соответственно, от одной монтажной площадки (20.1-20.n) к следующей монтажной площадке (20.1-20.n) в индивидуальном порядке, по меньшей мере, одним транспортным средством. Предусмотрена система (30) управления производством. Изобретение обеспечивает упрощение способа монтажа транспортирующих систем. 16 з.п. ф-лы, 8 ил.

1. Способ монтажа транспортирующей системы (10) в несколько монтажных этапов, осуществляемый в монтажной установке (20) с несколькими монтажными площадками (20.1-20.n), причем несколько предназначенных для предварительного монтажа транспортирующих систем (10.1-10.m) одновременно размещают в монтажной установке (20) и осуществляют следующие монтажные этапы:

- выполняют характерные для площадки монтажные этапы в зоне монтажных площадок (20.1-20.n), соответственно над находящейся в данный момент в зоне соответствующей монтажной площадки транспортирующей системой (10.1-10.m),

- перемещают транспортирующие системы (10.1-10.m) в индивидуальном порядке от одной монтажной площадки (20.1-20.n) к следующей монтажной площадке (20.1-20.n), причем регулируют выполнение монтажных этапов и перемещение транспортирующих систем в монтажной установке (20) посредством системы (30) управления производством таким образом, что транспортирующие системы (10) попеременно подвергаются перемещениям и монтажным этапам, а монтажные этапы в монтажной установке (20) осуществляются в определенном ритме (τ), заданном устойчивым нормативным монтажным временным интервалом (Т), отличающийся тем, что указанный способ представляет собой способ производственного предварительного монтажа выполненной в виде эскалатора или движущегося тротуара транспортирующей системы, причем эскалатор (10.1-10.m) или движущийся тротуар монтируют и транспортируют на рамах (12) каркасных конструкций, при этом на или под рамами (12) каркасных конструкций устанавливаются ролики (13), а предварительно монтируемую транспортирующую систему (10) смещают соответственно от одной монтажной площадки (20.1-20.n) к следующей монтажной площадке (20.1-20.n) в индивидуальном порядке, по меньшей мере, одним транспортным средством (11).

2. Способ по п.1, отличающийся тем, что благодаря разложению всех монтажных мероприятий в нормативном монтажном временном интервале (Т) и благодаря соответствующим образом рассчитанной системе (30) управления производством монтаж нескольких транспортирующих систем (10) в монтажной установке (20) осуществляют в синхронизированной по времени форме.

3. Способ по п.2, отличающийся тем, что с помощью системы (30) управления производством контролируют и регулируют процесс монтажа нескольких находящихся в монтажной установке (20) транспортирующих систем (10) таким образом, что по истечении нормативного монтажного временного интервала (Т) осуществляют перемещения транспортирующих систем (10) в индивидуальном порядке, чтобы сместить их к соответствующей следующей монтажной площадке (20.1-20.n).

4. Способ по п.3, отличающийся тем, что перемещения транспортирующих систем осуществляют друг за другом, со смещением во времени, на отдельных монтажных площадках (20.1-20.n) и, таким образом, перемещения осуществляют через монтажную установку волнообразным движением.

5. Способ по любому из пп.1-4, отличающийся тем, что посредством системы (30) управления возможно сократить на монтажной площадке (20.1- 20.n) действительно необходимый монтажный временной интервал, если из-за слишком долго длящихся монтажных этапов эта монтажная площадка (20.1-20.n) может быть заблокирована, и, тем самым, будет нарушен ритм (τ).

6. Способ по п.5, отличающийся тем, что посредством системы (30) управления производством возможно заранее подавать дополнительные ресурсы или инициировать их заготовку в зоне той самой монтажной площадки (20.1-20.n), которой угрожает блокирование.

7. Способ по п.5, отличающийся тем, что посредством системы (30) управления производством возможно заранее подавать уже предварительно смонтированные в большем объеме компоненты или инициировать их заготовку в зоне той самой монтажной площадки (20.1-20.n), которой угрожает блокирование.

8. Способ по п.5, отличающийся тем, что посредством системы (30) управления производством возможно заранее предоставлять дополнительные рабочие ресурсы для монтажа или инициировать их предварительную подготовку в зоне той самой монтажной площадки (20.1-20.n), которой угрожает блокирование.

9. Способ по любому из пп.1-4, отличающийся тем, что посредством системы (30) управления производством таким образом управляют монтажной установкой (20), что за монтируемой транспортирующей системой (10.1-10.m), требующей больших затрат по времени, следует монтируемая транспортирующая система (10.1-10.m), требующая меньших затрат по времени, чтобы оставаться внутри определенного ритма (τ).

10. Способ по любому из пп.1-4, 6-8, отличающийся тем, что монтажные площадки (20.1-20.n) располагают в последовательности выполняемых монтажных этапов и снабжают их необходимым для проведения монтажных этапов инструментальным оборудованием (21), причем предварительно подают запас необходимых для проведения монтажных этапов монтажных компонентов.

11. Способ по п.10, отличающийся тем, что предварительную подачу запасов осуществляют по принципу Канбан-системы.

12. Способ по любому из пп.1-4, 6-8, 11, отличающийся тем, что указанный способ осуществляют с помощью автоматизированной системы (30) управления производством, посредством которой с помощью датчиков и устройств вывода контролируют и регулируют процесс предварительного монтажа нескольких транспортирующих систем (10.1-10.m).

13. Способ по п.12, отличающийся тем, что систему (30) управления производством соединяют с системой оперативной поставки (Just-In-Time) с возможностью снижения издержек на складское хранение.

14. Способ по п.13, отличающийся тем, что посредством системы (30) управления производством настолько своевременно инициируют заготовку необходимого на соответствующей монтажной площадке (20.1-20.n) материала, что при монтаже не происходит никаких простоев, причем материал заранее подается в принятой комиссией таре для материала.

15. Способ по любому из пп.1-4, 6-8, 11, 13 и 14, отличающийся тем, что для его осуществления предусматривают следующие монтажные площадки (20.1-20.n):

- подготовительная площадка,

- площадка для установки электрических компонентов,

- площадка для монтажа перил и/или ступеней,

- испытательная установка для тестирования предварительно смонтированной транспортирующей системы (10.1-10.m),

- упаковочная площадка.

16. Способ по п.15, отличающийся тем, что предусматривают, по меньшей мере, одну площадку для маневрирования, чтобы на время изымать транспортирующую систему (10.1-10.m) из процесса предварительного монтажа для предотвращения блокирования монтажной площадки.

17. Способ по любому из пп.1-4, 6-8, 11, 13 и 14, 16, отличающийся тем, что с помощью системы (30) управления производством осуществляют контроль и регулирование материального потока.

| US 5272805 A, 28.12.1993 | |||

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОЛИТИЧЕСКИХ ПОКРЫТИЙ ПРИ ПОНИЖЕННОМ ДАВЛЕНИИ | 2007 |

|

RU2352692C1 |

| АВТОМАТИЗИРОВАННАЯ ПОТОЧНАЯ линия | 0 |

|

SU253274A1 |

| Устройство для сборки изделий | 1979 |

|

SU884932A1 |

| Стенд для сборки зон эскалаторов | 1984 |

|

SU1284766A1 |

Авторы

Даты

2011-10-10—Публикация

2006-12-06—Подача