Изобретение относится к ступени для эскалатора или к паллете для траволатора, и эта ступень или паллета включает в себя несущий корпус и площадку.

Устройства для транспортировки пассажиров, такие как эскалаторы и траволаторы, являются общеизвестными и эффективными устройствами для транспортировки пассажиров. Эскалаторы обычно используются для транспортировки пассажиров в вертикальном направлении, к примеру, с одного этажа здания на другой этаж здания, в то время как траволаторы используются большей частью для транспортировки пассажиров в горизонтальном направлении или с небольшим уклоном до 12° от одной точки до другой точки. Длина и ширина устройства для транспортировки пассажиров выбираются в зависимости от ожидаемого пассажиропотока при соответствующем применении.

Ступени эскалатора и паллеты проектируются в виде монолитных или составных конструктивных элементов и изготавливаются, как правило, методом литья, горячего прессования или ковки. Верхние стороны площадок ступеней или паллет имеют узор в форме рядов параллельных, проходящих от передней стороны к задней стороне площадки, ребер или перемычек. Ребра проходят, таким образом, в заданном направлении движения ступени или паллеты. У ступеней эскалатора и посадочные элементы имеют ребра, которые обычно примыкают к ребрам площадки. Ребра рассчитаны также для вхождения в гребенчатые структуры во входных зонах эскалатора или траволатора.

Несколько ступеней посредством, по меньшей мере, одного тягового средства соединяются в состоящее из ступеней полотно эскалатора. Таким же образом несколько паллет соединяются в состоящее из паллет полотно. Траволатор или эскалатор имеет, как правило, несущую конструкцию с двумя поворотными зонами, между которыми проведено движущееся по замкнутой траектории полотно, состоящее из паллет, или полотно, состоящее из ступеней.

Если паллеты или ступени монолитно изготавливаются из отлитого или отлитого под давлением алюминия, или из другого подходящего металла или металлического сплава, в распоряжении должен иметься широкий вариант форм, так как каждая ширина полотна, состоящего из паллет, или полотна, состоящего из ступеней, требует использования собственного формовочного инструмента. Формовочные инструменты для паллет и ступеней, однако, очень дороги. Величина этих формованных деталей, в частности, площадки с ребрами, может приводить далее к проблемам в процессе литья, а именно, к образованию усадочных раковин, так что для предотвращения их образования необходимо дорогостоящее темперирование формовочных инструментов.

Для решения данной проблемы WO 0066476 А предлагает модульную конструкцию ступеней и паллет, так что различная ширина ступеней или паллет может быть изготовлена посредством небольшого количества небольших формовочных инструментов. Ступень или паллета состоит, в основном, из полученного методом прессования алюминиевого несущего корпуса и из площадки. Площадка имеет несколько отдельных элементов. Эти отдельные элементы посредством шпоночного соединения закреплены на несущем корпусе. Первый недостаток данного решения состоит в том, что монтаж отдельных элементов на несущем корпусе посредством бокового введения пружин в пазы может быть сложным и затратным по времени процессом, так как шпоночные соединения, в частности, в начале процесса введения склонны к перекашиванию. Второй недостаток данного решения состоит в том, что предложенное шпоночное соединение имеет небольшой зазор, так что за счет вибраций могут возникнуть неприятные шумы, вследствие относительного перемещения между площадкой и несущим корпусом, так как пружины в пазах разжимаются лишь в местах стыка между двумя площадками и, поэтому, лишь в этих местах зазор между пазом и пружиной компенсируется.

Задача предложенного на рассмотрение изобретения состоит, поэтому, в создании ступени или паллеты с несущим корпусом и площадкой, которую можно просто и экономично изготовить, которую можно быстро и просто смонтировать и которая, несмотря на простоту своей конструкции, позволяет осуществить тихий ход полотна, состоящего из ступеней, или полотна, состоящего из паллет.

Эта задача решается посредством ступени эскалатора или паллеты траволатора. Она имеет площадку и несущий корпус с основанием, причем площадка включает в себя, по меньшей мере, два отдельных элемента. Каждый отдельный элемент в своей плоскости ограничен двумя параллельными, проходящими в заданном направлении движения ступени или паллеты, торцевыми сторонами и двумя расположенными перпендикулярно торцевым сторонам боковыми сторонами. Несущим корпусом может быть прессованная формованная труба или формованный профиль, вырезанная из стального листа и изогнутая формованная деталь или составленный из нескольких частей каркас ступени или каркас паллеты.

По меньшей мере, два отдельных элемента располагаются в заданном порядке на основании несущего корпуса, причем расположенные рядом друг с другом отдельные элементы, соответственно, одной из своих торцевых сторон прилегают друг к другу.

Максимально простой монтаж площадки возможен за счет того, что уложенный ранее на основании отдельный элемент фиксируется на несущем корпусе, соответственно, посредством расположенного последующим на основании отдельного элемента. Благодаря этому, нет необходимости в дополнительных крепежных средствах. Вследствие такой раскладки площадка, к тому же, без использования дополнительных крепежных средства по ширине ступени или паллеты во многих местах соединяется с несущим корпусом и по всей ширине прилегает к несущему корпусу. Далее, за счет разделения на отдельные элементы, сложная в изготовлении площадка может быть изготовлена, к примеру, посредством меньших, работающих на более высокой тактовой частоте, машин для литья под давлением. За счет разделения на меньшие отдельные элементы, все ходовые варианты ширины ступени или паллеты могут изготавливаться с использованием этих отдельных элементов.

Процесс разделения на несущий корпус и на площадку имеет не только технологические преимущества. Вследствие разделения могут быть использованы различные материалы, которые оптимально дополняют друг друга. К примеру, несущий корпус из стали имеет существенно более высокий предел выносливости в отношении пульсирующей и переменной нагрузки, чем сравнимый несущий корпус из алюминия. В частности, для большей транспортировочной ширины и, соответственно, ширины паллеты или ширины ступени свыше 1100 мм, уже не может быть использован алюминиевый несущий корпус с небольшим поперечным сечением, так как срок его службы, вследствие колебаний изменения нагрузки, был бы слишком мал.

Для фиксации ранее расположенного на основании отдельного элемента, соответственно, посредством расположенного последующим отдельного элемента, в зоне, по меньшей мере, одной торцевой стороны на отдельном элементе может быть образован, по меньшей мере, один выступ. Выступы прилегающих друг к другу торцевых сторон расположены таким образом, что, по меньшей мере, один выступ ранее уложенного на основании отдельного элемента захватывает снизу уложенный последующим отдельный элемент и, по меньшей мере, один выступ уложенного последующим на основании отдельного элемента захватывает снизу основание несущего корпуса.

Признак «захватывать снизу» уточняет вариант осуществления выступа, который в смонтированном состоянии входит под осуществленную соответствующим образом зону следующего конструктивного элемента (отдельного элемента или несущего корпуса) таким образом, что отдельный элемент не может более отсоединиться от несущего корпуса против основного направления, в котором был произведен его монтаж. Направлением основного монтажа в предложенном на рассмотрение случае является направление, в котором отдельный элемент прилегает к несущему корпусу, не принимая во внимание необходимые при этом поворотные движения для введения выступа в следующий конструктивный элемент. Основное направление монтажа ориентировано обычно перпендикулярно основанию и соответствует, поэтому, в основном, направлению приложения нагрузки на площадку в рабочем состоянии.

Для предотвращения смещений отдельного элемента относительно несущего корпуса и в плоскости, в которой располагается основание, на каждом отдельном элементе может быть образован, по меньшей мере, один позиционирующий элемент, который при уложенном отдельном элементе входит в точно соответствующую позиционирующую прорезь основания. В предпочтительном варианте позиционирующий элемент выполнен в виде усеченного конуса, а точно соответствующая позиционирующая прорезь является цилиндрическим отверстием, так что при укладке отдельного элемента на основании конусная поверхность позиционирующего элемента слегка деформируется посредством позиционирующей прорези и приводится в соответствие с ней.

Отдельные элементы или их выступы могут быть осуществлены таким образом, что уложенный ранее отдельный элемент посредством уложенного последующим отдельного элемента прижимается к основанию. К примеру, отдельный элемент может быть осуществлен по своей ширине дугообразным, так что при укладке последующего отдельного элемента прилегающая торцевая сторона снизу прижимается к основанию. Разумеется, отдельные элементы могут быть осуществлены и плоскими, а прижим может быть достигнут посредством выступов. Это может быть достигнуто, к примеру, за счет того, что, по меньшей мере, один выступ уложенного ранее отдельного элемента выступает за пределы основания, и эта часть выступа, обозначенная как выступающая часть, при укладке последующего отдельного элемента прижимается снизу до уровня основания.

Альтернативно упомянутому прижиму или в комбинации с прижимом отдельных элементов было бы возможно также расположение эластичной прокладки между основанием и нижней стороной площадки, так чтобы эта эластичная прокладка при укладке отдельных элементов сжималась и прижимала отдельные элементы к несущему корпусу. Эластичной прокладкой может быть, к примеру, пластина из полимерного материала. Эластичная прокладка может быть образована также посредством нанесения клеевого материала между основанием и нижней стороной площадки, благодаря чему может быть достигнуто особо прочное закрепление площадки на несущем корпусе. Особенно подходящими являются пастообразные или жидкие однокомпонентные клеевые или уплотнительные материалы на базе силаномодифицированных полимеров, которые посредством атмосферной влаги структурируются в эластичный продукт. Они используются, к примеру, при изготовлении кузовов и в транспортном машиностроении, в вагоностроении и при изготовлении контейнеров, а также в металлоконструкциях и в приборостроении. Все эти решения имеют преимущество в том, что они могут предотвратить образование контактной коррозии между несущим корпусом и площадкой, когда материал площадки отличается от материала несущего корпуса.

В большинстве случаев площадка, в плане осуществления своей рабочей поверхности, имеет различные зоны. Преобладающая часть рабочих поверхностей имеет уже упомянутые выше ребра, в то время как, к примеру, оба конца площадки с торцевых сторон могут иметь плоские поверхности или ребра.

Для обеспечения возможности формирования такой площадки, она разделяется на отличающиеся друг от друга отдельные элементы. Одним из отдельных элементов может быть начальный элемент, левая торцевая сторона которого имеет боковой, параллельный торцевой стороне, кромочный участок с крепежной зоной. В зоне его правой торцевой стороны образован, по меньшей мере, один правый выступ.

Используемые обозначения направлений «правый» или «левый» служат лишь для различия двух торцевых сторон отдельного элемента и не имеют ограничительного характера в плане направления движения или положения конструктивных элементов. Эти обозначения направлений используются в сочетании с выступами и тогда, когда выступы назначены определенной торцевой стороне.

На крепежной зоне начального элемента может быть образован, по меньшей мере, один крепежный выступ. Когда начальный элемент уложен на основании несущего корпуса, по меньшей мере, один крепежный выступ захватывает снизу основание несущего корпуса. Благодаря этому, крепежная зона начального элемента закрепляется на несущем корпусе без дополнительных крепежных средств, таких как винты, зажимы, заклепки и т.д.

Следующим отдельным элементом является, к примеру, серединный элемент, который на обеих торцевых сторонах имеет, соответственно, по меньшей мере, один выступ. Положение, по меньшей мере, одного левого выступа левой торцевой стороны согласовано с положением, по меньшей мере, одного правого выступа описанного ранее начального элемента, так что оба отдельных элемента своими торцевыми сторонами, с прилеганием друг к другу, могут располагаться на основании несущего корпуса. Далее, по меньшей мере, один правый выступ правой торцевой стороны срединного элемента расположен со смещением относительно, по меньшей мере, одного левого выступа серединного элемента, так что несколько серединных элементов своими торцевыми сторонами, с прилеганием друг к другу, могут располагаться на основании несущего корпуса.

Следующим из отдельных элементов может быть концевой элемент, левая торцевая сторона которого имеет, по меньшей мере, один левый выступ, а правая торцевая сторона которого имеет боковой, параллельный торцевой стороне, кромочный участок с крепежной зоной. Положение, по меньшей мере, одного левого выступа левой торцевой стороны опять же согласовано, по меньшей мере, с одним правым выступом правой торцевой стороны начального элемента и, по меньшей мере, с одним правым выступом правой торцевой стороны серединного элемента, так что концевой элемент, следом как за начальным элементом, так и за серединным элементом, может располагаться на основании несущего корпуса. Крепежная зона имеет соответствующие места присоединения для крепежных средств, к примеру, проходные отверстия для винтов, резьбовые отверстия, продольные пазы, зажимные поверхности для зажимных захватов и т.д.

Как пояснено далее, посредством разделения площадки на отдельные элементы, возможно при помощи одинаковых отдельных элементов комплектовать различные по ширине несущие корпуса. Самая узкая паллета или ступень имеет начальный элемент, который посредством концевого элемента зафиксирован на несущем корпусе. Если несущий корпус ступени или паллеты с большей шириной должен быть снабжен площадкой, то между начальным элементом и концевым элементом могут располагаться один или несколько серединных элементов. Комплектование несущего корпуса всегда начинается с начального элемента и заканчивается укладкой концевого элемента, крепежная зона которого, по меньшей мере, с одним крепежным элементом, прочно соединяется с основанием несущего корпуса.

Особо стабильное и компактное присоединение площадки к несущему корпусу может быт осуществлено за счет того, что основание несущего корпуса имеет, по меньшей мере, одну L-образную монтажную прорезь, которая располагается в зоне прилегающих друг к другу торцевых сторон уложенных отдельных элементов. При уложенных отдельных элементах расположенные рядом друг с другом, соответственно, выступ ранее уложенного отдельного элемента и выступ уложенного последующим отдельного элемента проходят в L-образную монтажную прорезь. Таким образом, заданная фиксация ранее уложенного отдельного элемента посредством уложенного последующим отдельного элемента осуществляется точно в зоне L-образной монтажной прорези, так как ранее уложенный отдельный элемент в этом месте захватывает снизу уложенный последующим отдельный элемент, а уложенный последующим отдельный элемент непосредственно, наряду с этим, захватывает снизу основание несущего корпуса. Локальные неровности или деформации на основании и на нижних сторонах отдельных элементов не оказывают, таким образом, никакого воздействия на качество соединения. Разумеется, монтажная прорезь может иметь и другое, отличное от L-образной формы, поперечное сечение. Монтажная прорезь может иметь, к примеру, круглое, овальное, квадратное, прямоугольное, Т-образное или U-образное поперечное сечение, если такой вариант осуществления является более целесообразным.

Ступень или паллета должна иметь определенную стабильность формы, когда она нагружается посредством заданной рабочей нагрузки. Далее поперечное сечение паллеты или ступени по ширине ограничено смежной ступенью или паллетой и имеющимися пространствами в поворотных зонах. Если несущий корпус ступени или паллеты осуществлен трубообразным и имеет треугольное или трапецеидальное поперечное сечение, то она может без проблем поворачиваться в поворотных зонах и имеет высокий момент сопротивления в отношении изгибающего и торсионного момента.

Большое количество вышеописанных паллет расположено, по меньшей мере, на одном тяговом средстве, благодаря чему состоящее из паллет полотно может быть использовано для траволатора. Аналогичным образом сформировано состоящее из ступеней полотно эскалатора, причем вместо паллет, по меньшей мере, на одном тяговом средстве расположено большое количество ступеней. Обычно, однако, для состоящего из паллет полотна или для состоящего из ступеней полотна используются два тяговых средства, причем паллеты или ступени располагаются между тяговыми средствами. В качестве тяговых средств могут быть использованы, к примеру, шарнирные цепи, тросы или ремни. Далее на несущем корпусе или на тяговом средстве могут быть расположены направляющие элементы с малыми потерями на трение, такие как ролики или тела скольжения.

Разумеется, изобретение может быть использовано не только в новых эскалаторах и траволаторах. К примеру, имеющийся траволатор может быть модернизирован посредством замены имеющегося полотна из паллет на полотно из паллет в соответствии с изобретением или эскалатор может быть модернизирован посредством замены имеющегося полотна из ступеней на полотно из ступеней в соответствии с изобретением.

Разделенная на отдельные элементы площадка и ее монтаж на несущем корпусе ступени или паллеты поясняются далее более детально на основании примеров и со ссылкой на чертежи, на которых представлены:

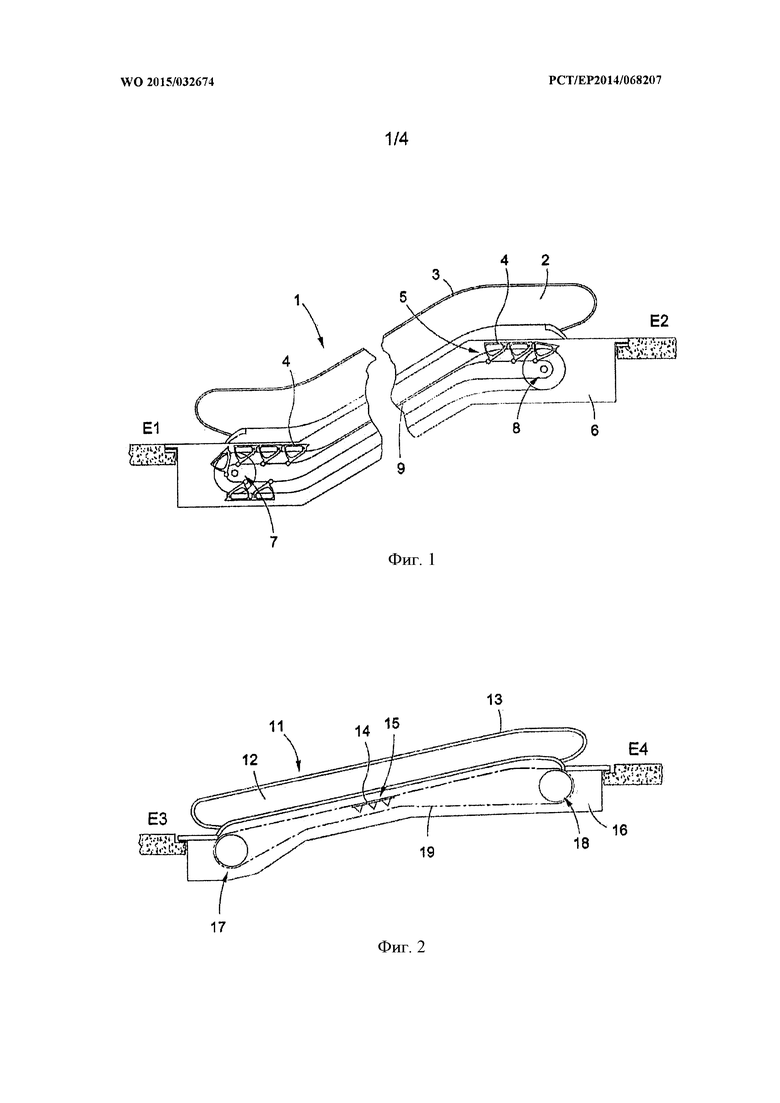

фиг. 1 в схематичном изображении эскалатор с каркасной конструкцией или с несущей конструкцией и двумя поворотными зонами, причем в несущей конструкции расположены направляющие, а между поворотными зонами движущееся по замкнутой траектории состоящее из ступеней полотно,

фиг. 2 в схематичном изображении траволатор с несущей конструкцией и двумя поворотными зонами, причем в несущей конструкции расположены направляющие, а между поворотными зонами движущееся по замкнутой траектории состоящее из паллет полотно,

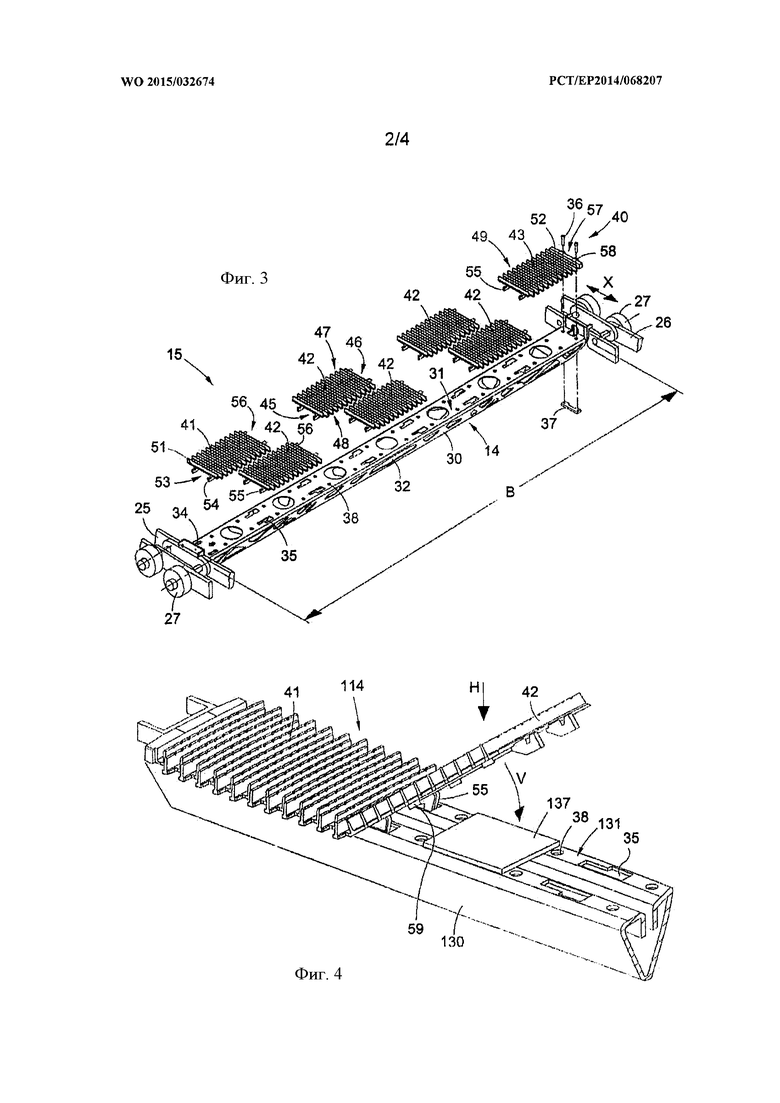

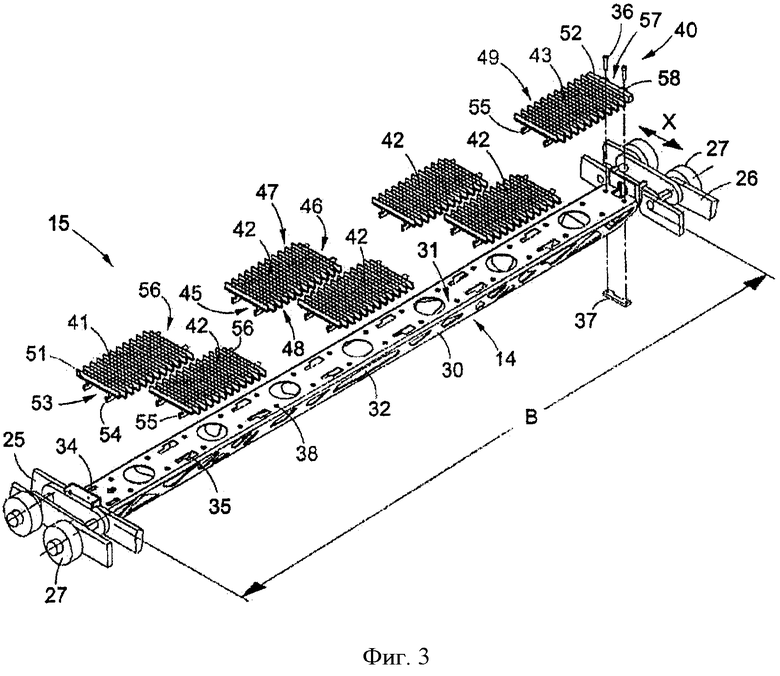

фиг. 3 детальное изображение участка состоящего из паллет полотна, причем представлены два тяговых средства и расположенная между тяговыми средствами паллета,

фиг. 4 в трехмерном изображении укладка отдельного элемента на несущий корпус паллеты,

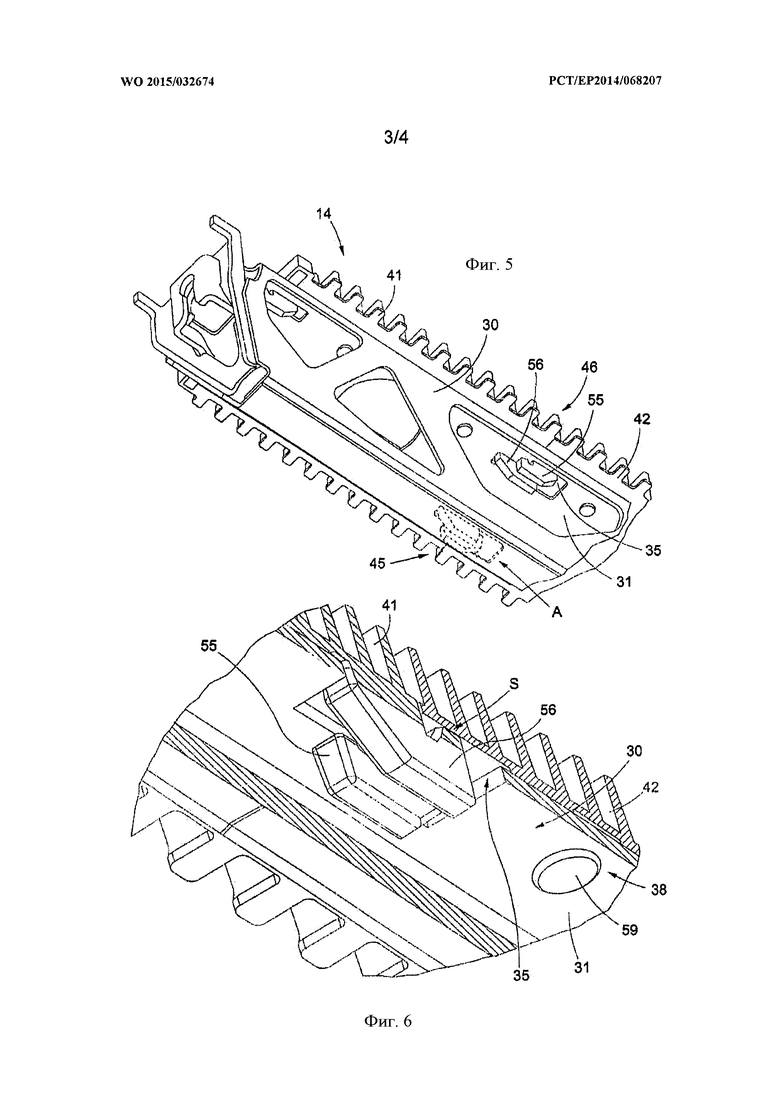

фиг. 5 в трехмерном изображении частичный вид снизу представленной на фиг. 3 паллеты,

фиг. 6 в трехмерном изображении увеличенный вид представленного на фиг. 5 вида

снизу,

фиг. 7 представленный в разрезе вид сбоку ступени эскалатора, которая имеет трубообразный корпус ступени,

фиг. 8 в трехмерном изображении ступень эскалатора, которая имеет каркас ступени.

Фиг. 1 демонстрирует схематично на виде сбоку эскалатор 1, который соединяет первый этаж Е1 со вторым этажом Е2. Эскалатор 1 имеет несущую конструкцию 6 или каркасную конструкцию 6 с двумя поворотными зонами 7, 8, между которыми проведено движущееся по замкнутой траектории состоящее из ступеней полотно 5. Состоящее из ступеней полотно имеет тяговые средства 9, на которых располагаются ступени 4. Движущийся поручень 3 расположен на балюстраде 2. Балюстрада 2 на нижнем конце посредством цоколя балюстрады соединена с несущей конструкцией 6.

Аналогичным образом, фиг. 2 демонстрирует схематично на виде сбоку траволатор 11, который также имеет балюстраду 12 с цоколем и движущийся поручень 13, несущую конструкцию 16, а также две поворотные зоны 17, 18. В отличие от эскалатора 1 с фиг. 1, между поворотными зонами 17, 18 траволатора 11 отсутствует полотно, состоящее из ступеней, зато расположено движущееся по замкнутой траектории полотно 15, состоящее из паллет. Состоящее из паллет полотно 15 имеет тяговые средства 19, на которых располагаются паллеты 14. Траволатор 11 соединяет, к примеру, третий этаж Е3 с четвертым этажом Е4.

Фиг. 3 демонстрирует детальное изображение участка представленного на фиг. 2 состоящего из паллет полотна 15. Состоящее из паллет полотно 15 включает в себя большое количество паллет 14, которые расположены между двумя тяговыми средствами 25, 26. Из соображений наглядности представлена лишь одна паллета 14. Оба тяговых средства 25, 26 являются шарнирными цепями, на которых расположены ролики 27. Ролики 27 перемещаются по не изображенным направляющим, которые расположены в несущей конструкции между поворотными зонами эскалатора или траволатора.

Паллета 14 имеет несущий корпус 30, который осуществлен трубообразным и трапецеидальное поперечное сечение трубы которого (лучше можно видеть на фиг. 5) проходит вдоль ширины В паллеты 14. Несущий корпус 30 может быть изготовлен из металла, к примеру, алюминия, латуни, стали, высоколегированной хромистой стали, бронзы или меди, или же из полимерного материала, в частности, из армированных стекловолокном и/или армированных углеродным волокном многослойных материалов. Несущий корпус 30 имеет большое количество углублений 32 для уменьшения веса. За счет треугольного поперечного сечения на несущем корпуса 30 образуется основание 31, на котором может быть закреплена площадка 40.

Площадки 40 ступеней или паллет 14 на верхней стороне имеют узор в виде ряда параллельных, проходящих от передней стороны к задней стороне площадки 40, ребер 49. Ребра 49 проходят в заданном направлении X движения (вперед или назад) ступени или паллеты 14. В соответствии с изобретением площадка 40 имеет несколько отдельных элементов, в предложенном на рассмотрение примере осуществления начальный элемент 41, несколько серединных элементов 42 и концевой элемент 43. Каждый отдельный элемент 41, 42, 43 в своей плоскости ограничен двумя параллельными, проходящими в заданном направлении X движения ступени или паллеты 14, торцевыми сторонами 45, 46 и двумя расположенными перпендикулярно торцевым сторонам 45, 46 боковыми сторонами 47, 48. Для лучшей наглядности торцевые стороны 45, 46 и боковые стороны 47, 48 лишь на одном из серединных участков 42 снабжены ссылочными позициями.

В большинстве случаев площадка 40, в плане осуществления своей рабочей поверхности, имеет различные зоны. Преобладающая часть рабочей поверхности площадки 40 снабжена ребрами 49, в то время как, к примеру, оба кромочных участка 51, 52 с торцевой стороны площадки 40 могут иметь плоские поверхности без ребер 49.

Как уже упоминалось ранее, площадка 40 предложенного на рассмотрение примера осуществления разделена на три отличающихся друг от друга отдельных элемента 41, 42, 43. Первым из отдельных элементов 41 является начальный элемент 41, левая торцевая сторона 45 которого имеет боковой, параллельный левой торцевой стороне 45, кромочный участок 51 с крепежной зоной 53. На крепежной зоне 53 далее образованы два крепежных выступа 54. Когда начальный элемент 41 накладывается на основание 31 несущего корпуса 30, оба крепежных выступа 54 проходят через прямоугольные монтажные отверстия 34 основания 31 и захватывают снизу основание 31 несущего корпуса 30. Посредством этого крепежная зона 53 начального элемента 41, без дополнительных крепежных средств, таких как винты, заклепки, пружины, зажимы и т.д., закрепляется на несущем корпусе 30.

В зоне правой торцевой стороны 46 начального элемента 41 образованы два правых выступа 56, которые видны лишь частично.

Вторым из отдельных элементов 42 является серединный элемент 42, который имеет на левой торцевой стороне 45 левые выступы 55, а на правой торцевой стороне 46 правые выступы 56. Положение левых выступов 55 серединного элемента 42 согласовано с положением правых выступов 56 вышеописанного начального элемента 41, так что серединный элемент 42, прилегая своей левой торцевой стороной 45 к правой торцевой стороне 46 начального элемента 42, может располагаться на основании 31 несущего корпуса 30. Левые выступы 55 серединного элемента 42 расположены далее со смещением относительно правых выступов 56 серединного элемента 42, так что, как представлено на фиг. 3, несколько серединных элементов 42 своими торцевым сторонами 45, 46, с прилеганием друг к другу, могут располагаться на основании 31 несущего корпуса 30.

Третьим из отдельных элементов 43 является концевой элемент 43, левая торцевая сторона 45 которого имеет два левых выступа 55, а правая торцевая сторона 46 которого имеет боковой, параллельный правой торцевой стороне 43, кромочный участок 52 с крепежной зоной 57. Положение обоих левых выступов 55 опять же согласовано с обоими правыми выступами 56 правой торцевой стороны 46 начального элемента 41 и правой торцевой стороны 46 серединного элемента 42, так что концевой элемент 43, следом как за начальным элементом 41, так и за серединным элементом 42, может располагаться на основании 31 несущего корпуса 30. Чтобы отдельные элементы 41, 42, 43 с их выступами 55, 56 вообще могли располагаться и закрепляться на несущем корпусе 30, в основании 31 сформированы L-образные монтажные отверстия 35, в которые входят или через которые проходят выступы 55, 56.

Крепежная зона 57 концевого элемента 43 имеет соответствующие места 58 присоединения для крепежных средств 36, к примеру, проходные отверстия 58 для винтов 36. Разумеется, местами присоединения могут быть также резьбовые отверстия, продольные пазы, зажимные поверхности для зажимных захватов и т.д. При монтаже концевого элемента 43 в предложенном на рассмотрение примере на нижней стороне основания 31 располагается резьбовая пластина 37. В смонтированном состоянии винты 36 входят через места 58 присоединения и основание 31 несущего корпуса 30 в резьбовые отверстия резьбовой пластины 37. Разумеется, вместо резьбовой пластины 37 могут быть использованы и стандартные гайки. В зависимости от варианта осуществления основания 31 резьба может быть нарезана и непосредственно в основном корпусе 30.

Фиг. 3 демонстрирует довольно широкую паллету 14, на основании 31 несущего корпуса 30 которой расположено пять серединных элементов 42 между начальным элементом 41 и концевым элементом 43. Чтобы получить паллету 14 с минимальной шириной В, несмотря на соответствующий узкий несущий корпус 30, на основании 31 несущего корпуса 30 укладывается лишь начальный элемент 41, который фиксируется посредством концевого элемента 43 на несущем корпусе 30. Если несущий корпус 30 ступени или паллеты 14 должен быть снабжен большей шириной В с площадкой 40, то между начальным элементом 41 и концевым элементом 43 могут быть расположены один или несколько серединных элементов 42. Комплектация несущего корпуса 30 отдельными элементами 41, 42, 43 всегда начинается, таким образом, с начального элемента 41 и заканчивается концевым элементом 43, крепежная зона 57 которого, по меньшей мере, с одним крепежным элементом 36 прочно соединяется с основанием 31 несущего корпуса 30.

На основании 31 далее сформированы позиционирующие прорези 38 с круглым поперченным сечением. Взаимодействие позиционирующих прорезей 38 и монтажных прорезей 35 с отдельными элементами 41, 42,43 описано далее на основании фигур 4-6.

Фиг. 4 демонстрирует в трехмерном изображении процесс укладки серединного элемента 42 на несущий корпус 130 паллеты 114. Даже когда несущий корпус 130 по своему варианту осуществления отличается от представленного на фиг. 3 несущего корпуса 30, то и его основание 131 имеет такие же монтажные прорези 35 и позиционирующие прорези 38. Начальный элемент 41 уже располагается на основании 131. Серединный элемент 42 в удерживаемом с наклоном положении в направлении Н основного монтажа укладывается на основание 131 несущего корпуса 130, пока оба левых выступа 55 не пройдут через монтажные прорези 35. Затем серединный элемент 42 поворачивается или откидывается к основанию 131, как это пояснено посредством стрелки V. Когда отдельный элемент 41, 42, 43 поворачивается, образованные на нижней стороне отдельного элемента 41, 42, 43 позиционирующие элементы 59 вводятся в точно соответствующие им позиционирующие прорези 38. За счет использования позиционирующих элементов 59 предотвращаются относительные смещения отдельных элементов 41, 42, 43 на несущем корпусе 130 в плоскости, в которой располагается основание 131. В предпочтительном варианте позиционирующий элемент 59 осуществлен в форме усеченного конуса, а точно соответствующая ему позиционирующая прорезь 38 является цилиндрическим отверстием, так что при укладке отдельного элемента 41, 42, 43 на основание 131 конусная поверхность позиционирующего элемента 59 слегка деформируется посредством позиционирующей прорези 38 и приводится в соответствие с ней. Таким же образом, как и описанный серединный элемент 42, осуществляется укладка и всех других отдельных элементов 41,43.

Между позиционирующими прорезями 38 обозначена эластичная прокладка 137, которая в предложенном на рассмотрение примере, с разделением на несколько участков, расположена на основании 131. Эластичной прокладкой 137 может быть, к примеру, клеевой слой или эластичная пластина из полимерного материала, или же отрезки полимерной ленты.

Фиг. 5 демонстрирует в трехмерном изображении частичный вид снизу представленной на фиг. 3 паллеты 14 с уже уложенными отдельными элементами. Начальный элемент 41 фиксируется на несущем корпусе 30 посредством уложенного последующим серединного элемента 42 за счет того, что правые выступы 56 прилегающей торцевой стороны 46 начального элемента 41 входят в монтажные прорези 35 и под нижнюю сторону серединного элемента 42 и, соответственно, захватывают серединный элемент 42 снизу. Начальный элемент 41, таким образом, более не может быть повернут, так как уложенный последующим серединный элемент 42 предотвращает это. Направленные к начальному элементу 41 левые выступы 55 серединного элемента 42 захватывают снизу основание 31 несущего корпуса 30 и предотвращают посредством этого в данном месте подъем серединного элемента 42 с основания 31.

Фиг. 6 демонстрирует в трехмерном изображении увеличенный вид А представленного на фиг. 5 вида снизу. Для лучшей наглядности как несущий корпус 30, так и начальный элемент 41 и серединный элемент 42 изображены в разрезе. Этот разрез демонстрирует, в основном, монтажную прорезь 35 с левым выступом 55 серединного элемента 42 и с правым выступом 56 начального элемента 41, которые рядом друг за другом входят в монтажную прорезь 35. В частности, видно, что правый выступ 56 начального элемента 41 захватывает снизу не основание 31, а серединный элемент 42. При этом особое значение имеет место S соприкосновения. Между правым выступом 56 и нижней стороной серединного элемента 42 не должно быть никакого зазора, чтобы отдельные элементы 41,42,43 внутри этого зазора не могли подниматься с основания 31 и вызывать хлопающие или звенящие звуки. В предпочтительном варианте правый выступ 56 имеет даже небольшую выступающую часть, так что, соответственно, ранее уложенный отдельный элемент 41, 42 посредством уложенного последующим отдельного элемента 42, 43 прижимается к основанию 31. Хорошо виден также позиционирующий элемент 59 серединного элемента 42, который выступает через позиционирующую прорезь 38 несущего корпуса 30.

Как представлено на фиг. 7, та же схема может быть использована и у ступеней 4 эскалатора. Фиг. 7 демонстрирует представленный в разрезе вид сбоку ступени 4 с трубообразным несущим корпусом 230, который также имеет основание 231. Несущий корпус 230 изготовлен, к примеру, из алюминиевого прессованного профиля. На обращенной от основания 231 стороне несущего корпуса 230 расположен приемный элемент 232 для размещения ролика 227 ступени. И у ступени 4 ограниченная торцевыми сторонами и проходящими по ширине боковыми сторонами 247, 248 площадка 240 разделена на отдельные элементы. Они, аналогично описанной выше паллете 14, закреплены на несущем корпусе 230, причем на изображении в разрезе видны лишь правые выступы 256 ранее уложенного отдельного элемента и левые выступы 255 уложенного последующим отдельного элемента.

Ступень 4 имеет далее посадочный элемент 280, который имеет расположенные в проходящих по ширине боковых зонах 281, 282 нижние выступы 283 и верхние выступы 284. Расположенные в зоне основания 231 верхние выступы 284 входят в верхние монтажные прорези 235, без захвата снизу основания 231. Расположенные в зоне основания 232 ступени нижние выступы 283 входят в нижние монтажные прорези 236 и захватывают снизу фронтальную стенку 239 несущего корпуса 230. Фиксация посадочного элемента 280 осуществляется, поэтому, аналогично фиксации отдельных элементов площадки 240, причем верхние выступы 284 посадочного элемента 280 захватывают снизу смежную кромочную зону 247 площадки 240. Схема монтажа предусматривает, что сначала укладывается посадочный элемент 280. Затем посадочный элемент 280 с площадкой 240 фиксируется на несущем корпусе 230 за счет того, что сначала на несущий корпус 230 укладывается начальный элемент, следом за ним, если имеются, один или несколько серединных элементов и, наконец, концевой элемент, которые посредством крепежных элементов фиксируются на несущем корпусе 230.

Разумеется, разделенная на отдельные элементы площадка со схемой закрепления в соответствии с изобретением может использоваться и у ступени с каркасом. Фиг. 8 демонстрирует в трехмерном изображении такую ступень 304 эскалатора, которая имеет каркас 330 ступени. Площадка 340, как и у описанных выше примеров осуществления, разделена на отдельные элементы 341, 342, 343 и закреплена на каркасе 330 ступени. Посадочный элемент 380 является, однако, глубокотянутой деталью из листового металла, которая, к примеру, сваривается, или склеивается, или соединяется заклепками, с каркасом 330 ступени.

Несмотря на то, что изобретение описано посредством изображения специальных примеров осуществления, очевидно, что могут быть созданы другие многочисленные варианты осуществления в плане предложенного на рассмотрение изобретения, к примеру, посредством того, что у паллет на месте трубообразного несущего корпуса применяется каркас паллеты. Далее несущий корпус может иметь поперечное сечение, которое по форме отличается от трапецеидального или треугольного поперечного сечения, за счет чего, к примеру, посредством других отбортовок формируется многоугольная форма поперченного сечения. К тому же, отдельные элементы не должны быть в обязательном варианте алюминиевыми литыми деталями. Отдельные элементы площадки могут быть сформированы из заготовки или могут быть посредством штампа изготовлены в виде кованой детали. Разумеется, отдельные элементы могут состоять и из листовых деталей, в частности, из глубокотянутых деталей из листового металла. Кроме того, отдельные элементы могут состоять из армированного стекловолокном и/или армированного углеродным волокном полимерного материала или из другого композитного материала. Также отдельные элементы, по меньшей мере, частично могут быть изготовлены из натурального камня, такого как гранит или мрамор, или из аморфного материла, такого как стекло.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАЛЛЕТА ТРАВОЛАТОРА | 2014 |

|

RU2660102C2 |

| СИСТЕМА ДВИЖУЩЕГОСЯ ПОЛОТНА ДЛЯ ЭСКАЛАТОРА ИЛИ ТРАВЕЛАТОРА | 2013 |

|

RU2641566C2 |

| АВАРИЙНЫЙ ТОРМОЗ ДЛЯ ЭСКАЛАТОРА ИЛИ ТРАВОЛАТОРА | 2013 |

|

RU2581640C1 |

| ОСНОВАНИЕ СТУПЕНИ ИЛИ ПЛАТФОРМЫ ДЛЯ ТЕЛЕЖЕК ДВИЖУЩЕГОСЯ УСТРОЙСТВА, ТЕЛЕЖКИ И ДВИЖУЩЕЕСЯ УСТРОЙСТВО | 2008 |

|

RU2499761C2 |

| НАПРАВЛЯЮЩАЯ ПЛАНКА ДЛЯ ХОДОВОЙ НАПРАВЛЯЮЩЕЙ ЭСКАЛАТОРА ИЛИ ТРАВОЛАТОРА | 2013 |

|

RU2634753C2 |

| КОМПОНОВКА КОНТРОЛЬНОГО ДАТЧИКА В ЭСКАЛАТОРЕ ИЛИ В ТРАВОЛАТОРЕ | 2014 |

|

RU2647391C2 |

| СПОСОБ МОДЕРНИЗАЦИИ ЭСКАЛАТОРА ИЛИ ТРАВОЛАТОРА | 2017 |

|

RU2735750C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СОЗДАНИЯ 3D-МОДЕЛИ НЕСУЩЕЙ СТРУКТУРЫ ЭСКАЛАТОРА ИЛИ ТРАВОЛАТОРА | 2018 |

|

RU2752206C2 |

| КОНТРОЛЬ МЕХАНИЧЕСКОГО СОСТОЯНИЯ ЭСКАЛАТОРА ИЛИ ТРАВОЛАТОРА | 2018 |

|

RU2754023C2 |

| СИСТЕМА ПРОЕЗЖЕЙ ЧАСТИ ЭСКАЛАТОРА ИЛИ ТРАВОЛАТОРА | 2015 |

|

RU2672317C1 |

Первое изобретение относится к ступени (4) эскалатора или паллете (14) траволатора. Она имеет площадку (40) и несущий корпус (30) с основанием (31), причем площадка (40) включает в себя по меньшей мере два отдельных элемента (41, 42, 43) и каждый отдельный элемент (41, 42, 43) в своей плоскости ограничен двумя параллельными, проходящими в заданном направлении (X) движения ступени (4, 304) или паллеты (14, 114), торцевыми сторонами (45, 46) и двумя расположенными перпендикулярно торцевым сторонам (45, 46) боковыми сторонами. По меньшей мере два отдельных элемента (41, 42, 43) в заданном порядке расположены на основании несущего корпуса (30). Расположенные рядом друг с другом отдельные элементы (41, 42, 43), соответственно, одной из своих торцевых сторон (45, 46) прилегают друг к другу, причем ранее расположенный на основании (31) отдельный элемент (41, 42) фиксируется на несущем корпусе (30), соответственно, посредством расположенного последующим на основании отдельного элемента (42, 43). Другие изобретения характеризуют полотно эскалатора или траволатора, эскалатор или траволатор, а также модернизацию имеющегося траволатора или эскалатора. Изобретения обеспечивают простоту и экономичность изготовления. 5 н. и 10 з.п. ф-лы, 8 ил.

1. Ступень (4, 304) эскалатора (1) или паллета (14, 114) траволатора (11), имеющая площадку (40, 240, 340) и несущий корпус (30, 130, 230, 330) с основанием (31, 131, 231), причем площадка (40, 240, 340) включает в себя по меньшей мере два отдельных элемента (41, 42, 43), каждый из которых в своей плоскости ограничен двумя параллельными, проходящими в заданном направлении (X) движения ступени (4, 304) или паллеты (14, 114), торцевыми сторонами (45, 46) и двумя расположенными перпендикулярно торцевым сторонам (45, 46) боковыми сторонами (47, 48, 147, 148), причем по меньшей мере два отдельных элемента (41, 42, 43) в заданном порядке расположены на основании (31, 131, 231) несущего корпуса (30, 130, 230, 330), причем расположенные рядом друг с другом отдельные элементы (41, 42, 43), соответственно, одной из своих торцевых сторон (45, 46) прилегают друг к другу, и ранее расположенный на основании (31, 131, 231) отдельный элемент (41, 42) фиксируется на несущем корпусе (30, 130, 230, 330), соответственно, посредством расположенного последующим на основании (31, 131, 231) отдельного элемента (42, 43), отличающаяся тем, что в зоне по меньшей мере одной торцевой стороны (45, 46) на отдельном элементе (41, 42, 43) образован по меньшей мере один выступ (55, 56) и выступы (55, 56) прилегающих друг к другу торцевых сторон (45, 46) расположены таким образом, что по меньшей мере один выступ (56) ранее уложенного на основании (31, 131, 231) отдельного элемента (41, 42) захватывает снизу уложенный последующим отдельный элемент (42, 43) и по меньшей мере один выступ (55) уложенного последующим на основании (31, 131, 231) отдельного элемента (41, 42, 43) захватывает снизу основание (31, 131, 231) несущего корпуса (30, 130, 230, 330).

2. Ступень (4, 304) или паллета (14, 114) по п. 1, причем на каждом отдельном элементе (41, 42, 43) образован по меньшей мере один позиционирующий элемент (59), который при уложенном отдельном элементе (41, 42, 43) входит в точно соответствующую позиционирующую прорезь (38) основания (31, 131, 231).

3. Ступень (4, 304) или паллета (14, 114) по п. 1 или 2, причем ранее уложенный отдельный элемент (41, 42) посредством уложенного последующим отдельного элемента (42, 43) прижимается к основанию (31, 131, 231).

4. Ступень (4, 304) или паллета (14, 114) по п. 1 или 2, причем между несущим корпусом (30, 130, 230, 330) и площадкой (40, 240, 340) или между ее отдельными элементами (41, 42, 43) располагается эластичная прокладка (137).

5. Ступень (4, 304) или паллета (14, 114) по п. 1 или 2, причем один из отдельных элементов (41) является начальным элементом (41), левая торцевая сторона (45) которого имеет боковой, параллельный торцевой стороне (45), кромочный участок (51) с крепежной зоной (53), а правая торцевая сторона (46) которого имеет по меньшей мере одни правый выступ (56).

6. Ступень (4, 304) или паллета (14, 114) по п. 5, причем на крепежной зоне (53) образован по меньшей мере один крепежный выступ (54), и крепежный выступ (54) уложенного на основании (31, 131, 231) начального элемента (41) захватывает снизу основание (31,131, 231) несущего корпуса (30, 130, 230, 330).

7. Ступень (4, 304) или паллета (14, 114) по п. 1 или 2, причем один из отдельных элементов (42) является серединным элементом (42), который на левой торцевой стороне (45) имеет по меньшей мере один левый выступ (55), а на правой торцевой стороне (46) по меньшей мере один правый выступ (56).

8. Ступень (4, 304) или паллета (14, 114) по п. 1 или 2, причем один из отдельных элементов (42) является концевым элементом (43), левая торцевая сторона (45) которого имеет по меньшей мере один левый выступ (55), а правая торцевая сторона (46) которого имеет боковой, параллельный торцевой стороне (46), кромочный участок (52) с крепежной зоной (57).

9. Ступень (4, 304) или паллета (14, 114) по п. 8, причем при уложенном на основании (31, 131, 231) концевом элементе (43) крепежная зона (57) по меньшей мере с одним крепежным элементом (36, 37) прочно соединена с основанием (31, 131, 231).

10. Ступень (4, 304) или паллета (14, 114) по п. 1 или 2, причем основание (31, 131, 231) несущего корпуса (30, 130, 230, 330) имеет по меньшей мере одну монтажную прорезь (35), и при уложенных отдельных элементах (41, 42, 43) в зоне прилегающих друг к другу торцевых сторон (45, 46), соответственно, выступ (55, 56) ранее уложенного отдельного элемента (41, 42) и выступ (55, 56) уложенного последующим отдельного элемента (42, 43) расположены рядом друг с другом и с прохождением в монтажную прорезь (35).

11. Ступень (4, 304) или паллета (14, 114) по п. 1 или 2, причем несущий корпус (30, 130, 230) осуществлен трубообразным и имеет треугольное или трапецеидальное поперечное сечение.

12. Состоящее из паллет полотно (15) траволатора (11) по меньшей мере с одним тяговым средством (19, 25, 26) и с множеством расположенных на тяговом средстве (19, 25, 26) паллет (14, 114) по любому из пп. 1-11.

13. Состоящее из ступеней полотно (5) эскалатора (1) по меньшей мере с одним тяговым средством (9, 25, 26) и с множеством расположенных на тяговом средстве (9, 25, 26) ступеней (4, 304) по любому из пп. 1-11.

14. Траволатор (11) с движущимся по замкнутой траектории состоящим из паллет полотном (15) по п. 12 или эскалатор (1) с движущимся по замкнутой траектории состоящим из ступеней полотном (5) по п. 13.

15. Модернизация траволатора (11) посредством замены имеющегося состоящего из паллет полотна на состоящее из паллет полотно (15) по п. 12 или эскалатора посредством замены имеющегося состоящего из ступеней полотна на состоящее из ступеней полотно (5) по п. 13.

| Способ и приспособление для образования кромки на бесчелночных ткацких станках | 1940 |

|

SU66476A1 |

| US 5337879 A, 16.08.1994 | |||

| СПОСОБ ЭЛЕКТРОЛИЗА ВОДЫ ПОД ДАВЛЕНИЕМ | 1935 |

|

SU46247A1 |

| Способ получения смол | 1958 |

|

SU119339A1 |

| СТУПЕНЬ ЭСКАЛАТОРА | 1991 |

|

RU2036831C1 |

Авторы

Даты

2018-07-13—Публикация

2014-08-28—Подача