Изобретение относится к композитным слоистым пленочным материалам с высокой чувствительностью к лазерному излучению, предназначенным для записи цифробуквенной и графической информации, способным эксплуатироваться в интервале температур от -40 до 700 °С; обеспечивает контрастное изображение посредством обработки лазером для маркировки продукций, изделий и компонентов, претерпевающих высокие температуры.

Известны рецептуры покрытий, чувствительных к лазерному излучению (патент US № 20100233447A1, опубл. 16.09.2010 г.), представляющие собой не пленки, а основной полимерный материал изделия с введенными в него лазерочувствительными пигментами. Пигменты содержат: соль кислоты и амин или смеси солей кислот и аминов, диоксид титана, кислород, содержащий переходные металлы соли, соединение, содержащее свободную карбонильную группу и нуклеофил, соединение, имеющее функциональные группы и металлическое соединение или кислоту. Пигменты вводятся в состав материала будущего изделия, которое подлежит маркировке. Рецептура обеспечивает способ формирования чувствительного к лазерному излучению слоя покрытия на подложке. Изобретение позволяет получать маркировку подложки, получаемую в процессе лазерной обработки.

Недостатком является неравномерное распределение лазерочувствительного пигмента в материале, что дает нестабильную четкость и контраст получаемых изображений. В том числе данная технология добавок применима к ограниченному ассортименту материалов.

Известны пленки термостойкие с лазерной гравировкой (патент CN № 102950850B, опубл. 31.08.2016 г.), с клейким слоем для изготовления гарантийных наклеек методом лазерной резки и гравирования. Эти пленки содержат лайнер – отслаиваемая бумага, адгезионный слой – модифицированный акрилатный клей, основной слой полимера, состоящего из двух различно контрастных окрашенных слоев твердого до хрупкости и устойчивого к истиранию полиуретан акрилата. Нанесение информации на пленку производится испарением верхнего окрашенного слоя лазером.

Недостатком этих пленок является невысокая термостойкость до 300 °С кратковременно, а также разрушение клеевого слоя при воздействии кислот и щелочей, что ограничивает сферу использования данного материала.

Известен лазерный многослойный листовой материал (патент US № 6824849B2, опубл. 30.11.2004 г.). В данном решении рассмотрены варианты составов для получения не содержащих галогенов полимерных листовых материалов. Базовый полимерный слой включает продукт реакции, содержащей минимум одну гидроксифункциональную смолу и аминопласты. Также есть клейкий слой и бумажный лайнер.

Недостатком этого листового материала является невысокая термостойкость до 250 °С.

Известен многослойный полимерный материал для лазерной гравировки (патент RU № 2736080, опубл. 11.11.2020 г.) для изготовления изделий с использованием лазерной гравировки или лазерной резки, таких как защитные этикетки с индикацией несанкционированного воздействия, наклейки, бирки, несущие информацию об изделии. Многослойный полимерный материал включает самонесущий слой полимерного материала, образованный полимеризацией смеси акрилата, полиола и изоцианата и лазерочувствительной добавки, адгезивный слой и антиадгезионный лайнер, отличающийся тем, что самонесущий слой термопластичного полимерного материала образован из смеси, включающей полиметилметакрилат, полиол и изоцианат и лазерочувствительной добавки и дополнительно импрегнирован лазерочувствительной добавкой частиц пигмента, имеющей градиентную концентрацию вблизи лицевой поверхности самонесущего слоя полимерного материала. Материал маркируется лазером посредством испарения лицевого слоя.

Недостатком этого материала является невысокая термостойкость до 300 °С, невысокая контрастность изображений по стандартам ИСО/МЭК 15415/15416, едкий неприятный запах испарений при лазерной маркировке.

Известны высокотемпературные самоклеящиеся этикеточные материалы ML-3703, производимые компанией Polyonics, Inc. (Электронный ресурс: https://polyonics.com/HIGHdegree дата обращения 12.06.2023). Материалы предназначены для маркировки горячей металлопродукции. ML-3703 – это полиимидные и алюминиевые материалы для маркировки со штрих-кодом, напечатанные методом термопереноса. Материалы включают не желтеющие полимерные и силиконовые печатные поверхности, каркас из алюминиевой фольги, а также высокотемпературные силиконовые клеи.

Недостатком этих материалов является их температуростойкость до 600 °С кратковременно в течение 30 мин и до 360 °С длительно более 1 часа.

Известна многослойная маркировочная пленка (патент WO № 2017179910A1, опубл. 19.10.2019 г.), принята\ за прототип, которая включает клейкий слой, окрашенный слой подложки, имеющий один цвет, и окрашенный слой покрытия, имеющий другой цвет. При этом первый цвет и второй цвет контрастны. Композиция содержит: уретановый метакрилатный олигомер; соединение, состоящее из алициклического метакрилатного мономера, эпоксидного метакрилатного мономера, алифатического метакрилатного мономера и акрилатного мономеров полиола метакрилатных мономеров; разновидные цветные пигменты. Верхний цветной слой покрытия испаряют лазерным излучением.

Недостатком является низкая термостойкость до 150 °С.

Техническим результатом является создание материала с повешенной термостойкостью и лазерочувствительностью.

Технический результат достигается тем, что в каркасном слое в качестве окрашенного слоя подложки используют стекловолоконную огнеупорную бумагу и композицию органосиликатную ОС-52-20 белого цвета, в качестве окрашенного слоя покрытия другого цвета используют композицию органосиликатную ОС-52-20 черного цвета, а клейкий слой включает алюмосиликатную клеевую систему КОЗ-3, жидкое стекло натриевое и растворитель на основе толуола при следующем соотношении компонентов, масс. %:

вначале изготавливают каркасный слой, а затем клейкий, при этом соотношение каркасного и клейкого слоев 1:1.

Состав композитного пленочного материала поясняется следующими фигурами:

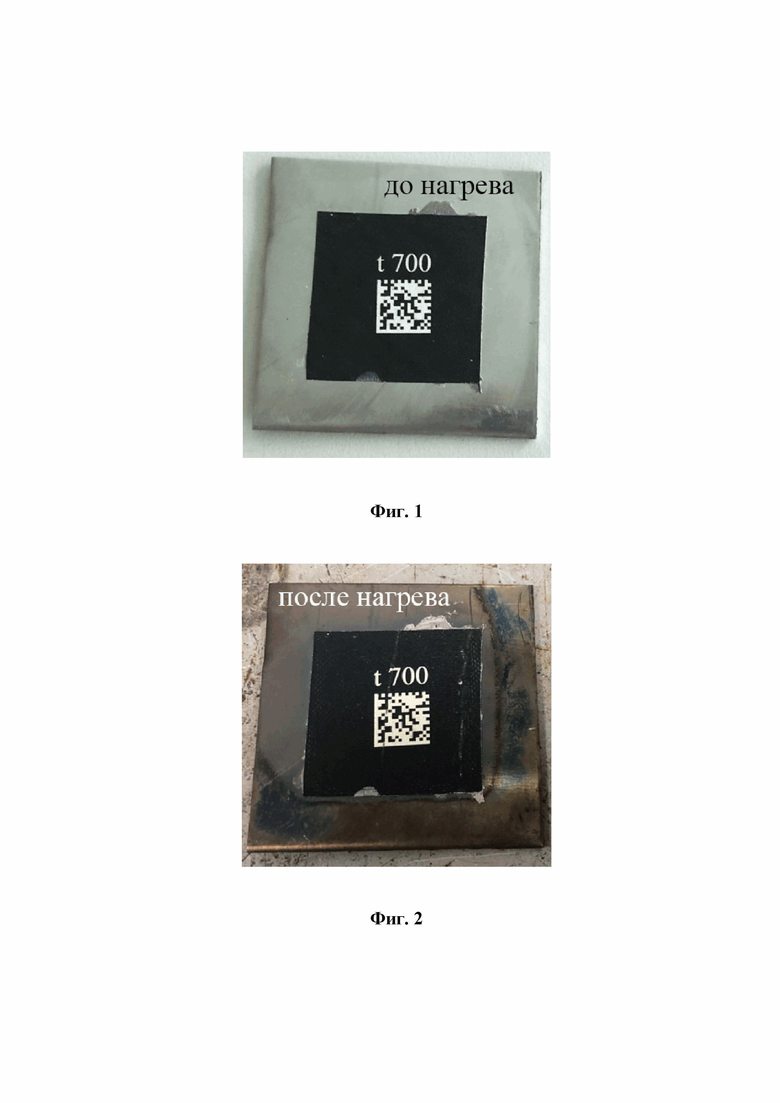

Фиг. 1 – вид образца с пленкой до высокотемпературного воздействия;

Фиг. 2 – вид образца с пленкой после воздействия температуры 700 °С в течение 1 часа;

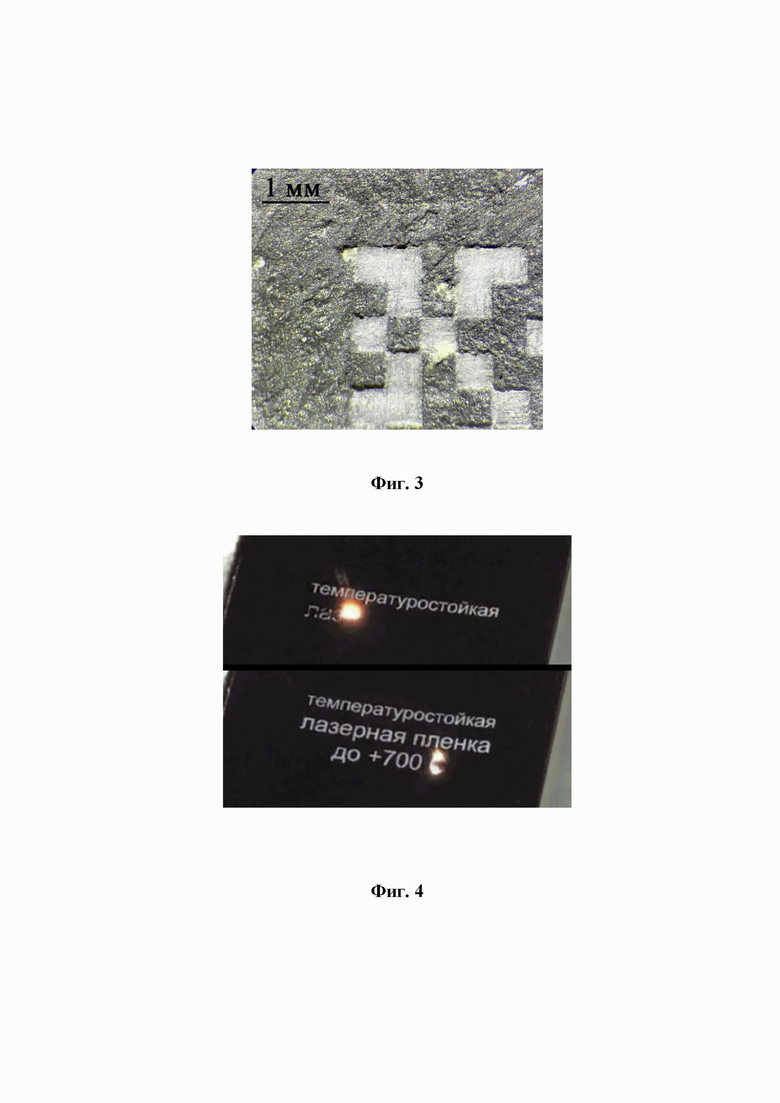

Фиг. 3 – вид структуры композитного пленочного материала с маркировкой после истирания 100 циклов;

Фиг. 4 – воздействие на состав лазерным излучением, формирование маркировки.

Заявляемый состав композитного пленочного материала включает в себя следующие реагенты и товарные продукты, их содержащие:

Каркасный слой

- стекловолоконная огнеупорная бумага от 20 до 22 масс. %, выпускаемая по ГОСТ 18188-2020;

- композиция органосиликатная ОС-52-20 белого цвета от 18 до 25 масс. %, выпускаемая по ТУ 2312-002-49248846-2002;

- композиция органосиликатная ОС-52-20 черного цвета от 5 до 10 масс. %, выпускаемая по ТУ 2312-002-49248846-2002;

Клейкий слой

- алюмосиликатная клеевая система КОЗ-3 от 8 до 12 масс. %, выпускаемая по ТУ 1520-001-13838176-2003;

- жидкое стекло натриевое от 16 до 20 масс. %, выпускаемое по ГОСТ 13078-2021;

- растворитель на основе толуола от 18 до 26 масс. %, выпускаемый по ГОСТ 18188-2020.

Стекловолоконная огнеупорная бумага образует армирующий элемент композиционного материала, обеспечивает гибкость пленки, придает высокую температуростойкость.

Органосиликатная композиция ОС-52-20 белого цвета образует связующий компонент, обеспечивает прочность и целостность пленки, придает контрастность формируемым изображениям.

Органосиликатная композиция ОС-52-20 черного цвета образует лазерочувствительный слой, обеспечивает износостойкое покрытие, придает контрастность формируемым изображениям.

Алюмосиликатная клеевая система КОЗ-3 придает клейкому слою устойчивость к высоким температурам.

Натриевое жидкое стекло образует связующий компонент клейкого слоя, обеспечивает вязкость состава и прочность соединения с поверхностями различных материалов.

Растворитель на основе толуола обеспечивает смачиваемость и прочность связей клейкого слоя и каркасного слоя.

Приготовление осуществляется следующим способом. Вначале изготавливают каркасный слой. Стекловолоконная огнеупорная бумага полностью пропитывается органосиликатной композицией ОС-52-20 белого цвета, а излишки убираются волочением. Затем композиция сушится от 10 до 14 часов. Проходит обжиг на 600 °С от 15 до 30 минут для обеспечения усадки. После медленного остывания от 1 до 2 часов наносится тонкий равномерный черный слой органосиликатной композиции ОС-52-20. Окрашивание осуществляется автоматическим пульверизатором. Сушка проходит от 2 до 4 часов. Затем изготавливают клейкий слой. Алюмосиликатная клеевая система КОЗ-3 высушивается до полного испарения влаги. После этого в процессе перемешивания вводится натриевое жидкое стекло. Перемешивается до равномерной консистенции. Затем равномерно вмешивается растворитель на основе толуола в течение интервала от 2 до 7 минут. Последним этапом клейкий слой наносится на каркасный слой с его белой стороны. Соотношение каркасного и клейкого слоев 1:1.

Композитный пленочный материал поясняется следующими примерами.

Примеры 1-24 (таблица 1) содержат каркасный слой и клейкий слой в соотношении 1:1, экспериментально дающем наилучшую эксплуатационную пропорцию. В каркасном слое добавляется стекловолоконная огнеупорная бумага от 18 до 24 масс. %, органосиликатная композиция ОС-52-20 белого цвета от 11 до 30 масс. % и органосиликатная композиция ОС-52-20 черного цвета от 2 до 15 масс. %. В клейком слое добавляется алюмосиликатная клеевая система КОЗ-3 от 6 до 14 масс. %, жидкое стекло натриевое от 14 до 22 масс. % и растворитель на основе толуола от 14 до 30 масс. %.

Талица 1 – Примеры компонентного состава и свойства компонентного состава

В моделируемых технологических условиях были проведены лабораторные и натурные испытания составов, направленные на определение эффективности его применения.

Все образцы композитной пленки примеры 1-24 были обработаны волоконным наносекундным лазером 20 Вт до образования белой контрастной маркировки. При подобранных режимах для состава каркасного слоя сохранялись едиными все параметры обработки, такие как мощность, скорость перемещения луча, частота следования импульсов, длительность импульса, плотность линий при заливке. Составы примеров 1-12, 17-24 показали контрастную маркировку за один технологический проход лазера, составы примеров 13-16 – за два прохода, что требует больше затраченного времени. Также при помощи лазера был проведен тест на маркировку с высоким разрешением. Составы примеров 1-2, 5-6, 9-12, 17-18 и 21-22 продемонстрировали высочайшую разрешающую способность порядка 8400 dpi. Это связано с малой толщиной черного слоя. Составы примера 3-4, 7-8, 19-20, 23-24 продемонстрировали достаточно высокое разрешение – 6720 dpi. Составы примеров 13-16 продемонстрировал результаты значительно хуже, чем у других примеров, – 2240 dpi, что связано с большой толщиной черного слоя.

Все образцы композитной пленки примеры 1-24 с лазерной маркировкой были приклеены на стальные пластины и подвержены высокотемпературному воздействию в печи камерного типа. Испытание проводилось температурой 300, 400, 500, 600 и 700 °С с выдержкой в течение 1 часа. Составы примеров 5-20 при нагреве продемонстрировали низкую адгезию к металлической поверхности, что говорит о неверном соотношении масс. % состава клейкого слоя. Составы примеров 1-4 и 21-24 при нагреве и выдержке на всех температурных интервалах сохранили клейкое соединение с металлической поверхностью, но маркировка сохранялась только у составов примеров 1-4 (фиг. 1, 2). Это говорит о том, что компонентный состав целого композитного пленочного материала не работает надлежащим образом при неверном составе клейкого слоя. Отличное изображение маркировки по контрасту и целостности сохранялось только у примеров 1-4 и 17-20. Разрушения черного слоя обусловливались образованием концентрации напряжений в толстых слоях при термической обработке.

Все образцы композитной пленки были изучены на износостойкость к истиранию. На опытной установке по испытанию на фрикционный износ были протестированы составы примеров 1-24, приклеенные клейким слоем к стальным пластинам. Условия воздействия для всех образцов сохранялись одинаковыми: температура среды в камере 25 °С, контртело – диск из сплава Д16, нагрузка на поверхность 1 Н. Сплав Д16 значительно тверже состава. Составы примеров 9-12 потеряли изображение маркировки после 50 циклов, что является неудовлетворительным показателем. Составы примеров 1-2, 5-6, 17-18, 21-22 – после 100 циклов, примеров 3-4, 7-8, 19-20, 23-24 – после 150 циклов, что является удовлетворительным показателем. Составы примеров 13-16 потеряли изображение после 200 циклов, что является отличным показателем.

Примеры 5-20 демонстрируют неудовлетворительный клейкий слой, неспособный выдерживать нагрев. Это обусловлено неверной пропорцией масс. % состава.

Примеры 5-16 и 21-24 демонстрируют неудовлетворительный каркасный слой. Это слабые характеристики, влекущие разрушение слоя при высоких температурах, снижение контраста, малую износостойкость.

Примеры 1-4, 17-20 являются идентичными по масс. % состава каркасного слоя. Показатели термостойкости (фиг. 1, 2) и сравнительной износостойкости (фиг. 3) соответствуют эксплуатационным характеристикам композитного пленочного материала.

Примеры 1-4 и 21-24 являются идентичными по масс. % состава клейкого слоя. Характеристики состава соответствуют эксплуатационным характеристикам композитного пленочного материала. Составы выдерживают влияние высоких температур до 700 °С.

По совокупности технических характеристик заявляемый состав дает лучшие результаты в примерах 1-4. Комбинация каркасного и клейкого слоев примеров 1-4 сочетает верно подобранный масс. % состава. Такой композитный пленочный материал для лазерной маркировки устойчив к температурным воздействиям до 700 °С, способен обрабатываться лазерным излучением инфракрасных и ультрафиолетовых маркеров (фиг. 4), сохраняет постоянной высокую контрастность получаемых изображений.

За счет того, что состав композитного пленочного материала состоит из огнеупорных, термостойких и лазерочувствительных материалов, получаемая композиция устойчива к температурным воздействиям до +700 °С включительно, способна обрабатываться лазерным излучением, сохраняет постоянной высокую контрастность получаемых изображений. Адгезионные термостойкие свойства композитного пленочного материала позволяют сохранять маркировку на поверхностях изделий из различных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ ДЛЯ ЛАЗЕРНОЙ ГРАВИРОВКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2736080C1 |

| Носитель маркировки в виде композиционного слоистого термостойкого материала для лазерной абляции | 2023 |

|

RU2823591C1 |

| Способ цветного маркирования на поверхности физического носителя | 2023 |

|

RU2825194C1 |

| ЛАЗЕРОЧУВСТВИТЕЛЬНЫЕ ПОЛИМЕРНЫЕ ПОКРЫТИЯ | 2012 |

|

RU2522604C2 |

| Способ получения пластиковых карт с применением эффекта флип-анимации и/или стереоэффекта | 2023 |

|

RU2825203C1 |

| Карбидные, нитридные и силицидные усиливающие средства для поглощения лазера | 2019 |

|

RU2770659C2 |

| ЗАЩИТНЫЙ ЭЛЕМЕНТ ДЛЯ ИДЕНТИФИКАЦИОННОГО ДОКУМЕНТА, ИДЕНТИФИКАЦИОННЫЙ ДОКУМЕНТ И СПОСОБ ЕГО ПЕРСОНАЛИЗАЦИИ | 2015 |

|

RU2599000C1 |

| Дробеструйная битумная черепица с высокими эксплуатационными характеристиками и способ ее производства | 2023 |

|

RU2817606C1 |

| НОСИТЕЛЬ ДАННЫХ С МАРКИРОВКОЙ | 2011 |

|

RU2588446C2 |

| СПОСОБ НАНЕСЕНИЯ РАЗЛИЧИМОЙ НА ОЩУПЬ МАРКИРОВКИ НА ЦЕННЫЙ ДОКУМЕНТ, А ТАКЖЕ ЦЕННЫЙ ДОКУМЕНТ И ЗАЩИЩЕННАЯ ОТ ПОДДЕЛКИ БУМАГА С ТАКОЙ МАРКИРОВКОЙ | 2003 |

|

RU2321498C2 |

Изобретение относится к композитному слоистому пленочному материалу с высокой чувствительностью к лазерному излучению, предназначенному для записи цифробуквенной и графической информации, способному эксплуатироваться в интервале температур от -40 до 700 °С. Материал включает клейкий слой, окрашенный слой подложки, имеющий один цвет, и окрашенный слой покрытия, имеющий другой цвет, при этом в каркасном слое в качестве окрашенного слоя подложки используют стекловолоконную огнеупорную бумагу и композицию органосиликатную ОС-52-20 белого цвета, в качестве окрашенного слоя покрытия другого цвета используют композицию органосиликатную ОС-52-20 черного цвета, а клейкий слой включает алюмосиликатную клеевую систему КОЗ-3, жидкое стекло натриевое и растворитель на основе толуола. Техническим результатом является создание материала с повышенной термостойкостью и лазерочувствительностью. За счет того, что состав композитного пленочного материала состоит из огнеупорных, термостойких и лазерочувствительных материалов, получаемая композиция устойчива к температурным воздействиям до +700 °С включительно, способна обрабатываться лазерным излучением, сохраняет постоянной высокую контрастность получаемых изображений. Адгезионные термостойкие свойства композитного пленочного материала позволяют сохранять маркировку на поверхностях изделий из различных материалов. 4 ил., 1 табл., 24 пр.

Композитный пленочный материал, включающий клейкий слой, окрашенный слой подложки, имеющий один цвет, и окрашенный слой покрытия, имеющий другой цвет, отличающийся тем, что в каркасном слое в качестве окрашенного слоя подложки используют стекловолоконную огнеупорную бумагу и композицию органосиликатную ОС-52-20 белого цвета, в качестве окрашенного слоя покрытия другого цвета используют композицию органосиликатную ОС-52-20 черного цвета, а клейкий слой включает алюмосиликатную клеевую систему КОЗ-3, жидкое стекло натриевое и растворитель на основе толуола, при следующем соотношении компонентов, масс. %:

вначале изготавливают каркасный слой, а затем клейкий, при этом соотношение каркасного и клейкого слоев 1:1.

| МНОГОСЛОЙНЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ ДЛЯ ЛАЗЕРНОЙ ГРАВИРОВКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2736080C1 |

| WO 2017179910 A1, 19.10.2017 | |||

| US 20070264457 A1, 15.11.2007 | |||

| EP 1439964 A1, 28.07.2004 | |||

| ОПТИЧЕСКИ-ТЕРМИЧЕСКИ НАДПИСЫВАЕМОЕ НАНОПОКРЫТИЕ | 2008 |

|

RU2471634C2 |

Авторы

Даты

2023-12-05—Публикация

2023-06-26—Подача