Изобретение относится к композиционным слоистым материалам, а именно, к термостойким композиционным слоистым материалам, применяемым в качестве носителей маркировки: этикеткам, пломбам, ярлыкам, биркам и т.п., при этом маркировка, несущая информацию о маркируемом изделии, наносится на носитель маркировки путем лазерной абляции.

Лазерная маркировка - это процесс нанесения изображений и надписей на изделия и материалы лазерным лучом. Различают различные методы обработки, например: гравировка, абляция (удаление), отжиг, аннилинг и вспенивание. В зависимости от используемого материала и требуемого качества каждый из этих способов имеет свои преимущества и недостатки.

При лазерной гравировке обрабатываемый материал расплавляется лазером и затем выпаривается (фиг. 1а). Лазерный луч снимает верхний слой материала. Интенсивность излучения должна при этом превышать определенное предельное значение, так называемую пороговую интенсивность. Углубление конической формы, образовавшееся в результате такой обработки, называется гравировкой. Лазерная гравировка считается самой быстрой формой лазерной обработки.

При лазерной абляции лазерный луч частично удаляет лицевой поверхностный слой, нанесенный на несущую подложку, формируя, таким образом, изображение (фиг. 1б). За счет различий в цвете между лицевым слоем и несущей подложкой появляется контраст. Так как в этих слоях лазерное излучение очень хорошо поглощается, достаточно даже малой мощности лазера, чтобы получать высококонтрастные изображения. Как правило, путем абляции маркируют анодированный алюминий, лакированный металл, пленки и многослойные пластики. При обработке лакированной пластмассы можно удалением цветного покрытия создавать изображения в стиле «день/ночь».

[Компания Trotec, раздел сайта «Часто задаваемые вопросы», статья «В чем заключается принцип лазерной маркировки?»

https://www.troteclaser.com/ru/obuchenie-podderzhka/voprosy/lazernaya-markirovka]

Известны лазерочувствительные полимерные покрытия [патент RU 2522604, заявка от 08.08.2012]. Изобретение относится к лазерочувствительным полимерным покрытиям для записи информации с высоким разрешением на гидрофильных и гидрофобных поверхностях субстратов различной химической природы. Покрытие изготовлено из композиции, которая включает следующие компоненты: поли(о-гидроксиамид) в качестве полимерного связующего, чувствительного к лазерному излучению, нигрозиновый краситель в качестве лазерочувствительного вещества, амидный растворитель. Поли(о-гидроксиамид) представляет собой продукт поликонденсации дихлорида изофталевой кислоты с 3,3'-дигидрокси-4,4'-диаминодифенилметаном или дихлорида изофталевой кислоты со смесью 3,3'-дигидрокси-4,4'-диаминодифенилметана с бис-(3-аминопропил)диметилсилоксаном, взятых в мольном соотношении от 10.0:1.0 до 1.0:10.0. Покрытие получают нанесением композиции непосредственно на поверхность субстрата без ее предварительного аппретирования. Затем подвергают сушке при 100-120°С в течение 15-30 мин. Изобретение позволяет получить покрытия, стабильные во времени, устойчивые к воздействию паров HCl, H2SO4, HNO3, бензина, спирта, аммиака, воды и выдерживающие термоциклические нагрузки от -50 до +200°С.

Известен многослойный полимерный материал для лазерной гравировки и способ его получения [патент RU 2736080, заявка от 10.12.2019]. Изобретение относится к многослойному полимерному материалу для изготовления изделий с использованием лазерной гравировки или лазерной резки, таких как защитные этикетки с индикацией несанкционированного воздействия, наклейки, бирки, несущие информацию об изделии. Многослойный полимерный материал включает самонесущий слой полимерного материала, адгезивный слой и антиадгезионный лайнер. Самонесущий слой термопластичного полимерного материала образован из смеси, включающей полиметилметакрилат, полиол и изоцианат и лазерочувствительной добавки и дополнительно импрегнирован лазерочувствительной добавкой частиц пигмента, имеющей градиентную концентрацию вблизи лицевой поверхности самонесущего слоя полимерного материала. При этом эффективная толщина импрегнированной части самонесущего слоя полимерного материала не превышает 10 мкм при общей его толщине 50-100 мкм. Самонесущий слой полимерного термопластичного материала образован полимеризацией смеси, включающей полиметилметакрилат с температурой стеклования 105°С и молекулярной массой не менее 8000 г/моль, полиола, изоцината и лазерочувствительной добавки, нанесенной на рулонную фольгу для горячего тиснения, при температуре ниже температуры стеклования полиметилметакрилата, при одновременном импрегнировании этого слоя дополнительной лазерочувствительной добавкой частиц пигмента за счет термодиффузионного трансфера частиц фольги с получением градиентной концентрации лазерочувствительных частиц вблизи лицевой поверхности самонесущего слоя полимерного материала. После ламинирования самонесущего слоя термопластичного полимерного материала адгезивом и антиадгезионным лайнером отделяют основу рулонной фольги. Технический результат состоит в повышении устойчивости к агрессивным жидкостям, таким как кислоты, щелочи, соленая вода, высоким температурам без растрескивания пленки, стойкостью к истиранию при повышенных циклических нагрузках, что обеспечивает надежную защиту изделия не ниже 2-3 баллов. Материал может быть получен в одностадийном процессе и пригоден к выпуску в рулонах.

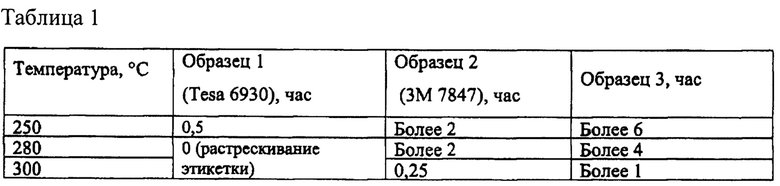

Материал (образец 3) испытан на устойчивость к повышенным температурам. Для испытания использовали образцы размером 3×8 см, наклеенные на поверхность стальных обезжиренных пластин без воздушных включений. Образцы выдерживали 24 часа при комнатной температуре, после чего помещали в термошкаф при выбранных температурах. По истечении времени образцы извлекали из термошкафа, охлаждали их и исследовали сохранение их адгезионных свойств, отсутствие краевого подъема, отсутствие деформаций полимерного слоя, считываемость информации. За результат принималось время в часах, при котором сохранялись все три параметра. Результаты тестирования сведены в таблицу 1.

В качестве ближайшего аналога выбран пленочный материал TesaLaser 6930 для лазерной абляции, фирма-изготовитель TesaSE (Германия). Пленка TesaLaser 6930 предназначена для изготовления этикеток методом лазерной абляции твердотельными Nd-YAG и волоконными лазерами. Возможна также абляция газовыми СО2 лазерами. Информация представлена на сайте российской научно-производственной компании «Лазерный Центр»

https://www.newlaser.ru/materials/lenta_info.php.

Пленка TesaLaser 6930 представляет собой слоистый материал, содержащий два различно окрашенных слоя твердого до хрупкости и устойчивого к истиранию полиуретан акрилата. Нанесение рисунков и текстов производится частичным по площади выжиганием (удалением, абляцией) на полную толщину верхнего окрашенного слоя при помощи лазера (фиг. 1б). На нижний окрашенный слой нанесен адгезив (модифицированный акрилатный клей постоянного склеивания), защищенный антиадгезивным слоем отделяемой силиконизированной бумаги.

Описанный материал является носителем маркировки, при этом верхний слой материала можно назвать информационным слоем, а нижний - несущей подложкой. Слой адгезива с антиадгезивным слоем можно назвать средством фиксации носителя маркировки на маркируемом изделии.

Материал лазерной этикетки обладает относительно высокой климатической и термостойкостью (от -50 до +200°С, кратковременно до +300°С), а также устойчивостью к воздействию бензина, масел, растворителей, щелочей, кислот и других агрессивных сред.

Лента для изготовления этикеток TesaLaser 6930 поставляется шириной 70, 90, 100 и 120 мм в рулонах длиной 300 м. Этикетки могут изготавливаться любых размеров в пределах ширины ленты.

Лента TesaLaser изготавливается пяти цветов:

- черный матовый или глянцевый (цвет маркировки - белый);

- серебристый глянцевый (цвет маркировки - черный);

- белый глянцевый (цвет маркировки - черный);

- синий глянцевый (цвет маркировки - белый);

- красный глянцевый (цвет маркировки - белый).

Общим недостатком всех названных выше материалов является низкая термостойкость, не допускающая длительную эксплуатацию без повреждения при высоких температурах, например, в диапазоне от 300 до 1100°С.

Задачей заявляемого технического решения является расширение арсенала средств, предназначенных для нанесения изображений и надписей путем лазерной абляции и обеспечивающих возможность эксплуатации в том числе при высоких температурах, в частности, при температуре до 1100°С.

Сущность заявляемого изобретения заключается в том, что носитель маркировки в виде композиционного слоистого материала для лазерной абляции содержит несущую подложку и по меньшей мере один информационный слой, несущая подложка выполнена из материала с максимальной рабочей температурой применения не менее 300°С, а информационные слои - из кремнийорганической полимерной композиции. При этом:

- Кремнийорганическая полимерная композиция может представлять собой эмалевую краску на кремнийорганической основе, в частности, на основе полиорганосилоксановой смолы.

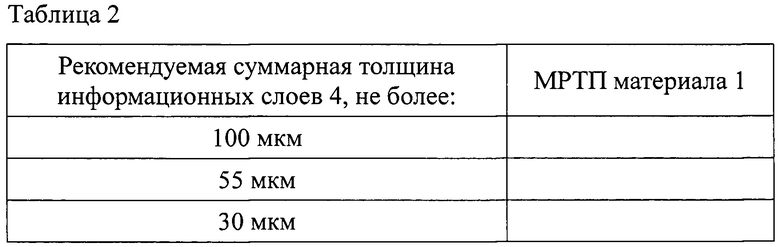

- Суммарная постоянная толщина информационных слоев, без учета толщины выравнивания S, может составлять не более 100 мкм.

- Несущая подложка может быть выполнена из материала с максимальной рабочей температурой применения не менее 600°С, например, из электроизоляционной или базальтовой стеклоткани или ленты, а суммарная постоянная толщина информационных слоев может составлять не более 55 мкм.

- Несущая подложка может быть выполнена из неметаллического материала с максимальной рабочей температурой применения не менее 1000°С, например, из кремнеземной или кварцевой ткани или ленты, керамики или негорючего огнестойкого тканого материала из керамического волокна, а суммарная постоянная толщина информационных слоев может составлять не более 30 мкм.

- Несущая подложка может быть выполнена из металла или сплава с температурой плавления выше 1200°С и максимальной рабочей температурой применения не менее 1100°С, например, титана или стали, в частности коррозионностойкой, жаростойкой, а суммарная постоянная толщина информационных слоев может составлять не более 30 мкм.

- На несущую подложку, с противоположной от информационного слоя стороны, может быть нанесен слой клея постоянного склеивания, предназначенный для эксплуатации при температуре до 300°С и защищенный отделяемым антиадгезивным материалом, например, слоем силиконизированной бумаги.

Технический результат достигается, в частности, за счет использования в качестве информационного слоя эмали на основе кремнийорганической смолы, например, полиорганосилоксановой смолы и состоит в повышении устойчивости материала - носителя маркировки к высоким температурам, увеличении максимальной рабочей температуры применения, термостойкости материала для лазерной абляции, а, следовательно, и расширении диапазона его возможных применений.

Перечень чертежей, поясняющих заявляемое техническое решение:

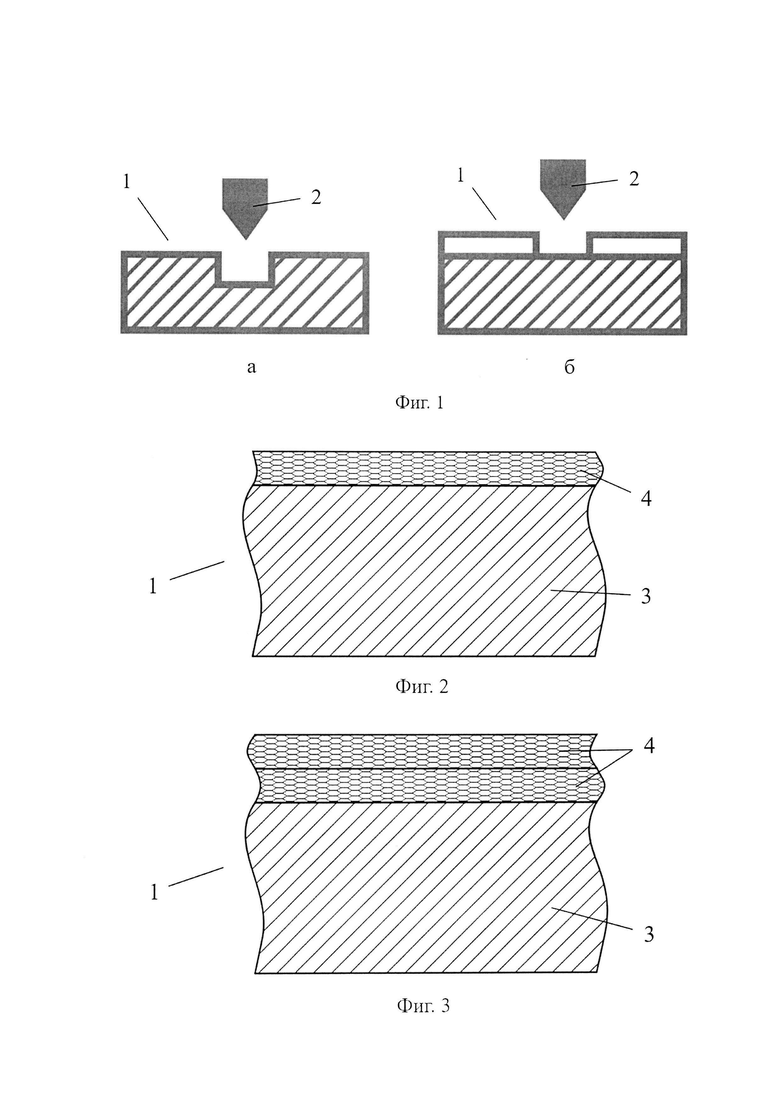

- Схематичное изображение лазерной маркировки (фиг. 1): лазерная гравировка на фиг. 1а и лазерная абляция на фиг. 1б.

- Материал - носитель маркировки с гладкой несущей подложкой (фиг. 2-3): на фиг. 2 показан один информационный слой, на фиг. 3 - два информационных слоя.

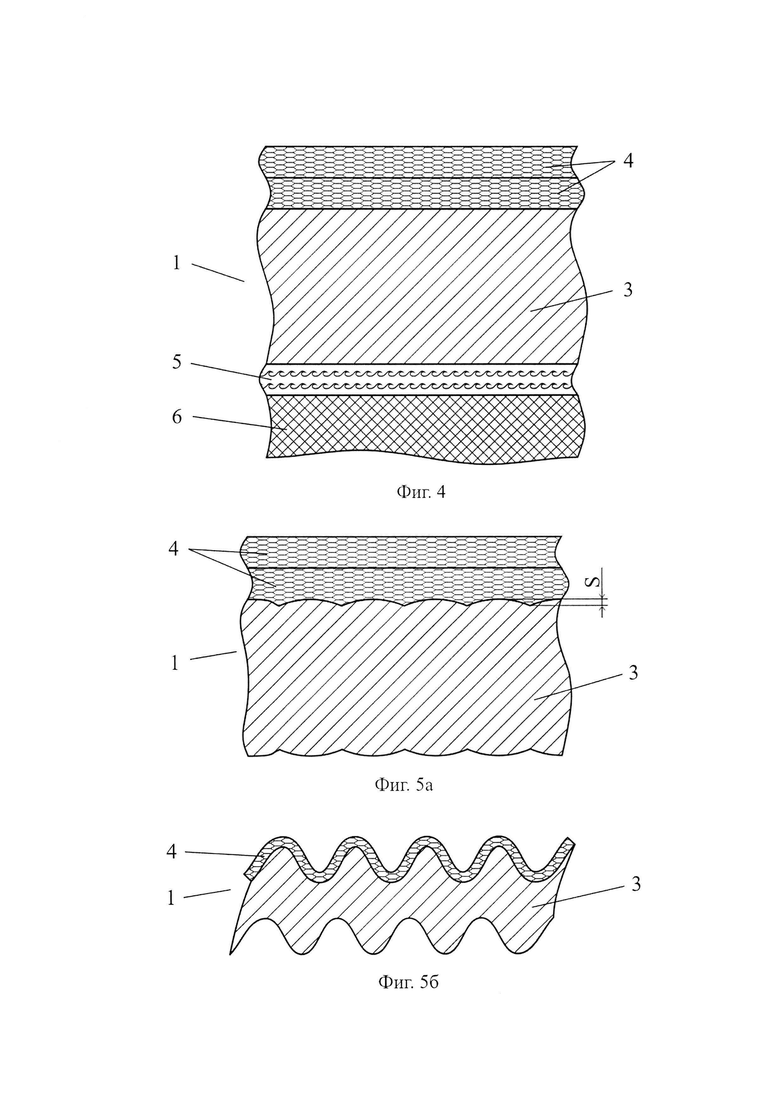

- Материал - носитель маркировки с гладкой несущей подложкой, размещенный при помощи средства фиксации (на данном чертеже - при помощи клея, что не исключает другого исполнения средства фиксации) на маркируемом изделии (фиг. 4).

- Материал - носитель маркировки с рельефной несущей подложкой (фиг. 5). На фиг. 5а - материал с неглубоким рельефом и двумя информационными слоями, при этом слой, нанесенный на рельефную несущую подложку, можно назвать выравнивающим. На фиг. 5б - материал с глубоким рельефом и одним информационным слоем.

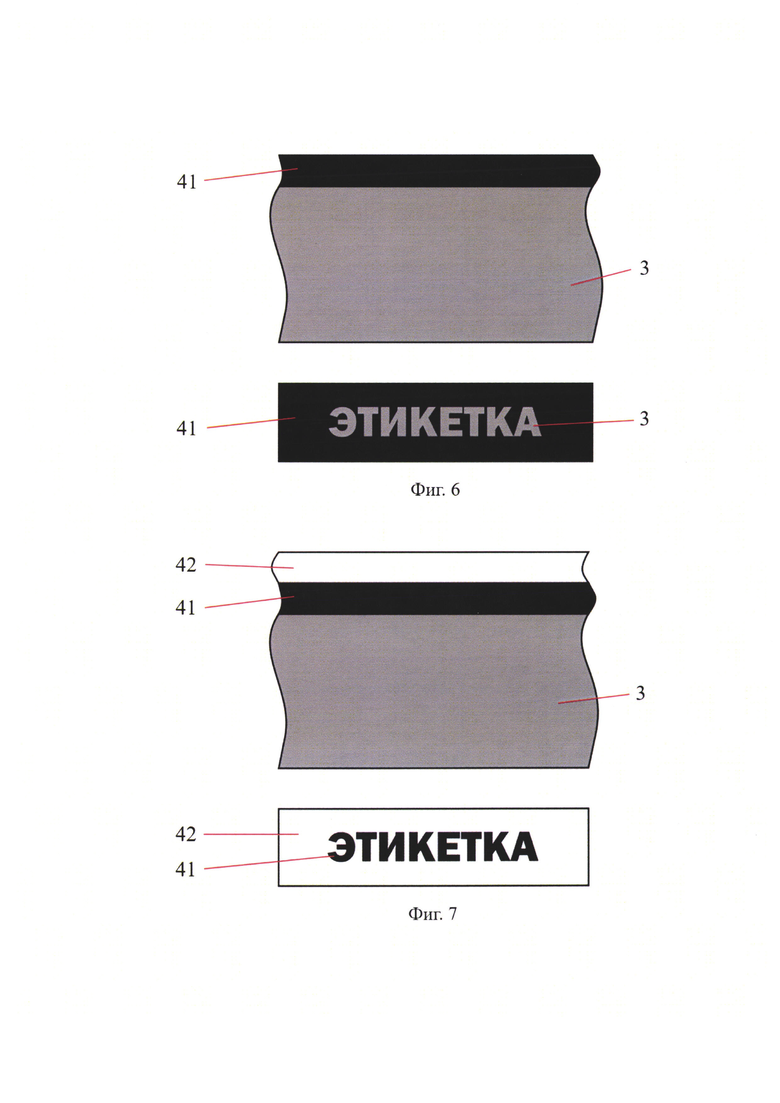

- Образец этикетки, полученной из материала с гладкой несущей подложкой и одним информационным слоем (фиг. 6).

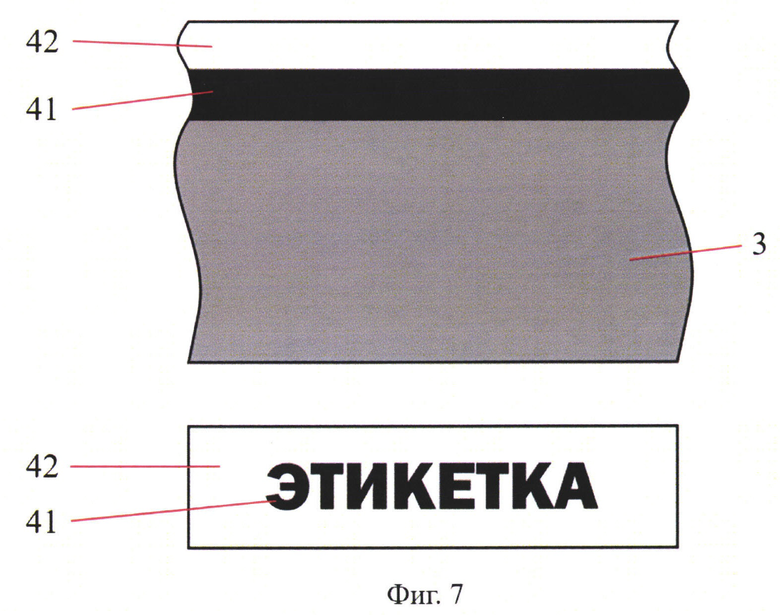

- Образец этикетки, полученной из материала с гладкой несущей подложкой и двумя информационными слоями (фиг. 7).

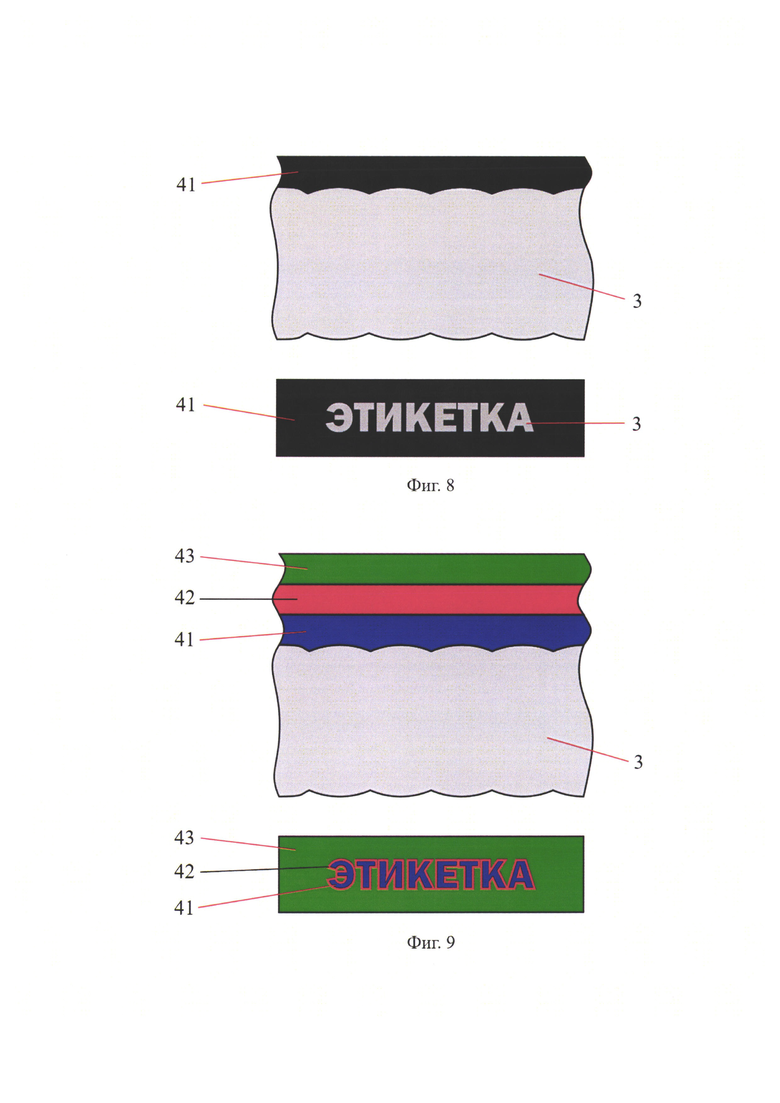

- Образец этикетки, полученной из материала с рельефной несущей подложкой и одним информационным слоем (фиг. 8).

- Образец этикетки, полученной из материала с рельефной несущей подложкой и тремя информационными слоями (фиг. 9).

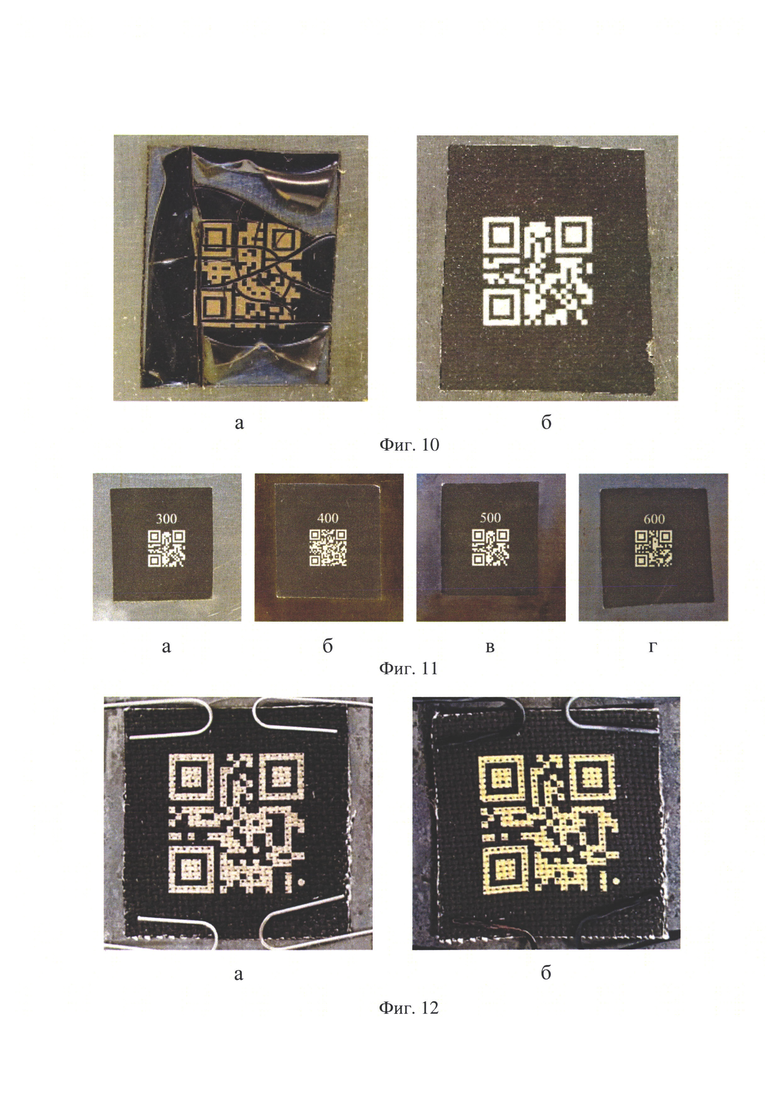

- Фотографии результатов испытаний материалов, наклеенных на поверхность пластин из стали 10Х18Н9, после нагрева до 300°С (фиг. 10): TesaLaser 6930 на фиг. 10а и заявляемый материал на фиг. 10б. Размер QR-кода 10×10 мм.

- Фотографии результатов испытаний заявляемого материала после нагрева (фиг. 11) до: 300°С на фиг. 11а, 400°С на фиг. 11б, 500°С на фиг. 11в и 600°С на фиг. 11г. Размер QR-кода 10×10 мм.

- Фотографии результатов испытаний заявляемого материала (фиг. 12): до нагрева на фиг. 12а и после нагрева до 1000°С на фиг. 12б. Размер QR-кода 45×45 мм.

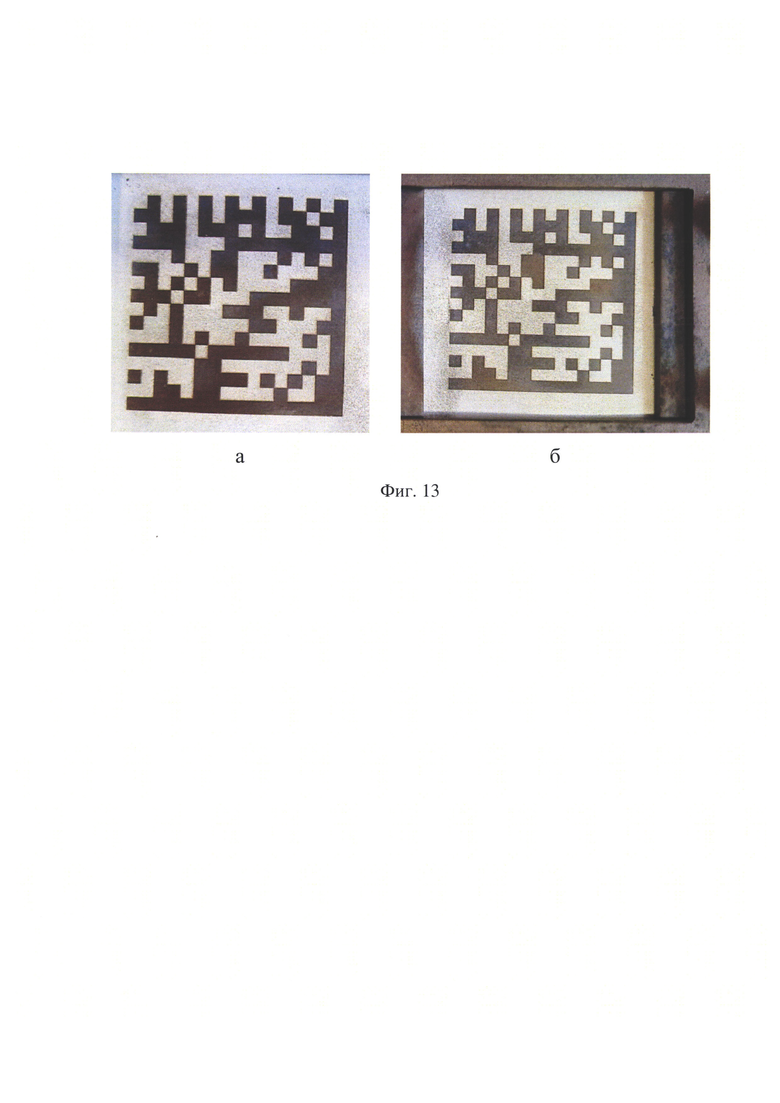

- Фотографии результатов испытаний заявляемого материала (фиг. 13): до нагрева на фиг. 13а и после нагрева до 1100°С на фиг. 13б.

На чертежах используются следующие обозначения:

1 - материал - носитель маркировки;

2 - лазер;

3 - несущая подложка;

4 - информационный слой;

41 - первый информационный слой, прилегающий к несущей подложке;

42 - второй информационный слой;

43 - третий информационный слой;

5 - средство фиксации;

6 - маркируемое изделие;

S - минимальная толщина информационного слоя 41, прилегающего к несущей подложке, когда этот слой выполняет функцию выравнивания поверхности несущей подложки.

Заявляемый композиционный слоистый термостойкий материал 1 для лазерной абляции, выполняющий функцию носителя маркировки, содержит, по меньшей мере два слоя: несущую подложку 3 и нанесенный на нее информационный слой 4 (фиг. 2). В частном случае реализации материала 1 он может дополнительно содержать средство фиксации 5 в виде слоя клея постоянного склеивания, предназначенного для длительной эксплуатации при температуре до 300°С и защищенного отделяемым антиадгезивным материалом, например, слоем силиконизированной бумаги, при этом клей нанесен на несущую подложку с противоположной от информационного слоя стороны.

Как это было показано ранее, при лазерной абляции лазерный луч, перемещаясь по поверхности материала 1, формирует изображение, выжигая необходимую текстовую и графическую информацию. Параметры работы лазера выбираются таким образом, чтобы при абляции удалялись необходимые участки информационного слоя 4 на полную толщину, но несущая подложка 3 не повреждалась.

Несущая подложка 3 может быть изготовлена из гладких (фиг. 2-4) или рельефных (фиг. 5) материалов. Количество информационных слоев 4 может превышать один (например, как это показано на фиг. 3), в этом случае слои 4 нумеруются в порядке увеличения по мере удаления от подложки 3, например, 41, 42, 43 (фиг. 9). При необходимости, слой 41 может выполнять функцию выравнивания подложки 3 с неглубоким рельефом, в этом случае его минимальная толщина S определяется глубиной рельефа подложки 3 (фиг. 5а). На фиг. 5б показан материал 3 с глубоким рельефом (максимальная глубина впадин составляет более 50% толщины прилегающего информационного слоя 4). При этом, необходимая толщина информационного слоя 4 может быть даже меньше глубины рельефа подложки 3, поэтому он не выравнивает, а повторяет, немного сглаживая, текстуру подложки 3. Как будет показано ниже, толщина информационных слоев 4 влияет на максимальную рабочую температуру применения (МРТП) материала этих слоев. С этой точки зрения нерационально проводить полное выравнивание подложек 3 с глубоким рельефом, т.к. это может снизить МРТП.

Контраст изображения может быть получен, в частности, за счет различий в цвете между информационным слоем 4 и несущей подложкой 3 (фиг. 6, 8) или цветовых различий между информационными слоями (фиг. 7, 9). Возможна комбинация этих вариантов, когда материал 1 содержит более одного информационного слоя 4, но при этом слой 41 тоже прожигается. В этом случае часть изображения формируется за счет контраста между несущей подложкой 3 и информационным слоем 41.

Известно, что любой цвет может задаваться, например, тремя характеристиками: цветовым тоном, светлотой цвета и насыщенностью. Изменение любой характеристики задает различие между цветами. Восприятие цвета на матовой и глянцевой поверхности также отличается. При выборе контрастирующих цветов можно использовать, в частности, ахроматические (белый, черный, серый) или комплементарные цвета.

Материал 1 фиксируется на маркируемом изделии 6 при помощи средства фиксации 5 (фиг. 4). В качестве этого средства можно использовать разъемное или неразъемное соединение, например, резьбовое, при помощи винтов, болтов или шпилек, заклепочное соединение, сварочное соединение, клееное соединение, в частности, с использованием термостойкого клея, например, КОЗ-1,КОЗ-2 или КОЗ-3.

Как было сказано, основным недостатком показанных аналогов является низкая термостойкость, не допускающая длительную эксплуатацию материалов для лазерной абляции при температуре выше 250°С. Заявляемый материал можно эксплуатировать в широком диапазоне температур, в частности, превышающем 300°С, точное значение диапазона определяется выбором конкретных материалов и толщиной информационных слоев.

Несущая подложка 3 может быть выполнена из различных материалов с максимальной рабочей температурой применения (МРТП) не менее 300°С, где МРТП предусматривает длительную эксплуатацию при этой температуре. В зависимости от необходимой МРТП материала 1, для этой цели могут быть использованы:

При работе до 1100°С:

- металлы или сплавы с температурой плавления выше 1200°С, например, титан или сталь, в частности коррозионностойкая, жаростойкая, например, сталь 10Х18Н9Т или 15Х27Т.

При работе до 1000°С все материалы, указанные выше, а также:

- неметаллические материалы с МРТП не менее 1000°С, например, керамика, негорючая огнестойкая ткань или лента, например:

кремнеземная стеклоткань, представляющая собой тканый материал из нитей кремнеземного волокна с содержанием SiO2 не менее 94%, в частности, подвергнутая термообжигу, например, КТ-600-ТО; https:/rpstroi.ru/catalog/kremnezemnaya-tkan/tkan-kremnezemnaya-odnostoronnyaya-s-poliuretanovym-pokrytiem-kt-11-s8-3-pu-/

кремнеземная стеклоткань, представляющая собой тканый материал из нитей кремнеземного волокна с содержанием SiO2 не менее 94%, в частности, подвергнутая термообжигу, например, КТ-600-ТО; https:/rpstroi.ru/catalog/kremnezemnaya-tkan/tkan-kremnezemnaya-odnostoronnyaya-s-poliuretanovym-pokrytiem-kt-11-s8-3-pu-/

кварцевая, представляющая собой тканый материал из нитей кварцевого волокна с содержанием SiO2 не менее 99,95 масс. %, например, ТС-8/3-К-ТО, обожженная https://npo-stekloplastic.ru/products/quartz-fiber-materials/

кварцевая, представляющая собой тканый материал из нитей кварцевого волокна с содержанием SiO2 не менее 99,95 масс. %, например, ТС-8/3-К-ТО, обожженная https://npo-stekloplastic.ru/products/quartz-fiber-materials/

негорючая огнестойкая безасбестовая ткань из керамического волокна, например, из нити isoKERAM https://him-stroy.ru/catalog/materialy-ognezashchitnye-/kremnezemnye-materialy/tkan-bezasbestovaya-keramicheskaya/

негорючая огнестойкая безасбестовая ткань из керамического волокна, например, из нити isoKERAM https://him-stroy.ru/catalog/materialy-ognezashchitnye-/kremnezemnye-materialy/tkan-bezasbestovaya-keramicheskaya/

- композиционные материалы с МРТП не менее 1000°С.

При работе до 600°С все материалы, указанные выше, а также:

- стеклоткань или лента из нитей алюмоборосиликатного волокна с содержанием SiO2 не менее 50-60%, например, электроизоляционная Э3/1-200П, обожженная https://www.masterkrowli.ru/steklotkan-elektroizolyacionnaya;

- базальтовая стеклоткань или лента, представляющая собой тканый материал из нитей базальтового волокна, например, ТБК-100, обожженная; https://termoizol24.ru/collection/bazaltovaya-tkan-lenty/product/tkan-bazaltovaya-tbk-100-s-folgoy.

При работе до 300°С все материалы, указанные выше, а также:

- стеклоткань, например, конструкционная по ГОСТ 19170-2001 И ТУ 6-48-53-90 https://sudizol.ru/catalog/steklotkan/steklotkan-t-11/,

электроизоляционная по ГОСТ 19907-2015 https://files.stroyinf.ru/Data/604/60439.pdf;

- полимерный пленочный материал из комбинации полиакрилов и полиуретанов;

- каптон, полиимид http://prizma33.ru/termostoykiy-skotch-kapton-tape-50-mm.

Толщина указанных материалов несущей подложки 3 должна соответствовать требованиям к МРТП и рекомендациям производителя. Толщина металлической подложки 3 должна быть не менее 0,3 мм, в частности, она может принимать значения от 0,3 до 3 мм.

В качестве материала для изготовления информационных слоев 4 предлагается использовать кремнийорганическую полимерную композицию. Кремнийорганическая полимерная композиция может иметь, в частности, следующий состав: полиорганосилоксановая смола, толуол, пигмент. Примером указанной композиции может служить термостойкая эмалевая краска на кремнийорганической основе (на основе полиорганосилоксановой смолы) CERTA с термостойкостью до 1200°С. https://certa.ru

Кремнийорганические покрытия - уникальное сочетание антикоррозионных свойств и термостойкости. Лакокрасочная продукция на основе полиорганосилоксанов на протяжении нескольких десятилетий входит в ряд важнейших термостойких защитных покрытий, способных противостоять действию температур вплоть до 1200°С.

Эмали на основе чистых полиорганосилоксановых смол используют, например, для окраски дымовых труб, котлов, электрических печей и нагревателей. Эмалевые краски на основе модифицированных полиорганосилоксановых смол, например, специально разработанные композиции для защиты металлических поверхностей от одновременного воздействия влаги и высокой температуры, используют для окраски мостов, питательных резервуаров, водонапорных башен, различного медицинского и сигнализационного оборудования и т.д.

Как известно, под термином «термостойкость лакокрасочного покрытия» подразумевается способность покрытия сохранять свои защитные и физико-механические свойства после воздействия высоких температур. Эти свойства покрытия определяются химической природой и строением полимеров, используемых в качестве пленкообразующих веществ, видом пигментов и наполнителей, входящих в лакокрасочную композицию и оказывающих существенное влияние на свойства покрытий.

Синтетические кислородосодержащие кремнийорганические полимеры - полиорганосилоксаны - отличаются высокой прочностью и с трудом разрушаются. Основной структурной единицей цепи этих полимеров является органосилоксановая группа, состоящая из атомов кремния, кислорода и органических радикалов, связанных с атомами кремния.

Высокая термическая стойкость полиорганосилоксанов обусловлена большой энергией связи между атомами кремния и кислорода, достигающей 370 кДж/моль (89 ккал/моль), в то время как энергия связи между атомами углерода в макромолекулах обычных полимеров составляет 245 кДж/моль (59 ккал/моль). Это значит, что для разрушения макромолекулы кремнийорганического полимера требуется значительно больше тепловой энергии, чем для разрушения других полимеров.

Кремнийорганические лакокрасочные покрытия обладают свойствами высокой термостойкости и в этом отношении они являются уникальными материалами.

Для сравнения, наиболее часто используемые на практике лакокрасочные материалы имеют следующую термостойкость:

- полиуретановые - 140°С;

- полиакрилатные - 180°С;

- алкидные - 230°С;

- эпоксидные - 250°С;

- фторсодержащие - 290°С.

Кремнийорганические лаки и эмали можно наносить любым методом окрасочной техники. Однако наиболее популярным остается метод пневматического распыления, позволяющий легко регулировать толщину покрытия. Известно, что толщина покрытия влияет на такие его физико-химические характеристики, как адгезия, термо- и атмосферостойкость, защитные свойства, долговечность и т.п.

Для целей настоящей работы максимальная рабочая температура применения информационных слоев 4 должна быть не менее 300°С, что всегда выполняется для кремнийорганической полимерной композиции.

Толщина информационных слоев 4 должна выбираться в зависимости от планируемой МРТП материала 1, рекомендаций производителя кремнийорганических эмалевых покрытий, а также данных экспериментальных исследований. Обычно, постоянная толщина (не считая выравнивания S) не должна превышать 100 мкм (чем выше температура эксплуатации материала 1, тем тоньше слой). Рекомендуемая максимальная суммарная толщина информационных слоев 4, без учета толщины выравнивания S, показана в табл.2.

Можно привести следующие примеры осуществления технического решения.

Пример 1. Для эксплуатации при температуре до 300°С заявляемый материал 1 может содержать несущую подложку 3, выполненную, например, из белой конструкционной стеклоткани Т-13, толщиной до 200 мкм, термостойкий акрилатный клей 5 постоянного склеивания, предназначенный для длительной эксплуатации при температуре до 300°С, толщиной до 70 мкм, защищенный отделяемым слоем силиконизированной бумаги, а также два информационных слоя 4, нанесенных распылением на несущую подложку 3 с противоположной от клея 5 стороны. Слой 41 кремнийорганической композиции, включающей полиорганосилоксановую смолу, толуол и пигмент белого цвета, например, диоксид титана, наносится толщиной не более 50 мкм (фиг. 5). Слой 41 высушивается не менее 2 часов при температуре 20±2°С. Далее распылением наносится информационный слой 42, состав которого отличается заменой пигмента с белого на черный, например, технический углерод, толщиной не более 50 мкм и высушивается при температуре 20±2°С не менее 24 часов.

Пример 2. Для эксплуатации при температуре до 600°С заявляемый материал 1 может содержать несущую подложку 3, выполненную, например, из белой электроизоляционной стеклоткани Э3/1-200П, подвергнутой термоотжигу, толщиной до 200 мкм, а также два информационных слоя 4, нанесенных распылением на несущую подложку 3. Слой 41 кремнийорганической композиции, включающей полиорганосилоксановую смолу, толуол и пигмент белого цвета, например, диоксид титана, наносится толщиной не более 30 мкм (фиг. 5). Слой 41 высушивается не менее 2 часов при температуре 20±2°С. Далее распылением наносится информационный слой 42 состав которого отличается заменой пигмента с белого на черный, например, технический углерод, толщиной не более 25 мкм и высушивается при температуре 20±2°С не менее 24 часов.

Пример 3. Для эксплуатации при температуре до 1000°С заявляемый материал 1 может содержать несущую подложку 3, выполненную, например, из белой кремнеземной обожженной стеклоткани КТ-600-ТО, толщиной до 600 мкм, а также один информационный слой 41, нанесенный на несущую подложку 3. Слой 41 кремнийорганической композиции, включающей полиорганосилоксановую смолу, толуол и пигмент черного цвета, например, технический углерод, наносится распылением, толщиной не более 30 мкм и высушивается при температуре 20±2°С не менее 24 часов.

Пример 4. Для эксплуатации при температуре до 1100°С заявляемый материал 1 может содержать несущую подложку 3, выполненную из аустенитной коррозионно-стойкой стали 10Х18Н9Т, толщиной до 1000 мкм, а также два информационных слоя, нанесенных распылением на несущую подложку 3. Первый слой 41 кремнийорганической композиции, включающей полиорганосилоксановую смолу, толуол и пигмент черного цвета, например, технический углерод, наносится толщиной не более 15 мкм и высушивается при температуре 20±2°С не менее 24 часов. Второй слой 42 кремнийорганической композиции, включающей полиорганосилоксановую смолу, толуол и пигмент белого цвета, например, диоксид титана, наносится толщиной не более 15 мкм и высушивается при температуре 20±2°С не менее 24 часов.

Экспериментальные исследования, проведенные для подтверждения возможности использования эмалевой краски на основе полиорганосилоксановой смолы в качестве информационных слоев показали как возможность создания термостойкого материала 1, так и пригодность такой краски для целей лазерной абляции (фиг. 10-13).

На фиг. 10 приведены фотографии результатов испытаний материалов, наклеенных на поверхность пластин из стали 10Х18Н9, после нагрева при 300°С и выдержки в течение двух часов: TesaLaser 6930 показана на фиг. 10а, а заявляемый материал - на фиг. 10б. Размер QR-кода 10×10 мм. Несущая подложка 3 выполнена из белой конструкционной стеклоткани Т-13, толщиной 130 мкм, толщина клеевого слоя 70 мкм, информационный слой 41 из кремнийорганической композиции, включающей полиорганосилоксановую смолу, толуол с пигментом белого цвета из диоксида титана, толщиной 45 мкм, информационный слой 42 с пигментом черного цвета из технического углерода, толщиной 45 мкм. Видно, что пленка TesaLaser 6930 не выдержала нагрева и сильно деформировалась, а заявляемый материал выдержал испытание.

На фиг. 11 приведены фотографии результатов испытаний заявляемого материала после нагрева до: 300°С на фиг. 11а, 400°С на фиг. 11б, 500°С на фиг. 11в и 600°С на фиг. 11г, и выдержки при указанных температурах в течение двух часов. Размер QR-кода 10×10 мм. Несущая подложка 3 изготовлена из белой электроизоляционной стеклоткани Э3/1-200П, подвергнутой термообжигу, толщиной 160 мкм, информационный слой 41 из кремнийорганической композиции, включающей полиорганосилоксановую смолу, толуол и пигмент белого цвета из диоксида титана, толщиной 30 мкм, информационный слой 42 с пигментом черного цвета из технического углерода, толщиной 25 мкм.

На фиг. 12 приведены фотографии результатов испытаний заявляемого материала: до нагрева на фиг. 12а и после нагрева до 1000°С на фиг. 12б и выдержки при указанной температуре в течение двух часов. Размер QR-кода 45×45 мм. Несущая подложка 3 выполнена из белой кремнеземной обожженной стеклоткани КТ-600-ТО, толщиной 600 мкм, информационный слой 41 из кремнийорганической композиции, включающей полиорганосилоксановую смолу, толуол и пигмент черного цвета из технического углерода толщиной 30 мкм.

На фиг. 13 приведены фотографии результатов испытаний заявляемого материала: до нагрева на фиг. 13а и после нагрева до 1100°С и выдержки в течение двух часов на фиг. 13б. Размер DataMatrix-кода 55×55 мм. Несущая подложка 3 изготовлена из коррозионностойкой стали 10Х18Н9Т толщиной 500 мкм, информационный слой 41 из кремнийорганической композиции, включающей полиорганосилоксановую смолу, толуол и пигмент черного цвета из технического углерода толщиной 15 мкм, информационный слой 42 из кремнийорганической композиции, включающей полиорганосилоксановую смолу, толуол и пигмент белого цвета из диоксида титана толщиной 15 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИТНЫЙ ПЛЕНОЧНЫЙ МАТЕРИАЛ | 2023 |

|

RU2808809C1 |

| МНОГОСЛОЙНЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ ДЛЯ ЛАЗЕРНОЙ ГРАВИРОВКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2736080C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦВЕТНОГО ДЕКОРАТИВНОГО ПОКРЫТИЯ НА ТЕХНИЧЕСКОЙ ТКАНИ ДЛЯ ЭКСПЛУАТАЦИИ В УСЛОВИЯХ КОСМИЧЕСКОГО ПРОСТРАНСТВА | 2013 |

|

RU2533139C1 |

| СПОСОБ ЛАЗЕРНОЙ МАРКИРОВКИ | 1997 |

|

RU2146200C1 |

| Карбидные, нитридные и силицидные усиливающие средства для поглощения лазера | 2019 |

|

RU2770659C2 |

| ЛАЗЕРОЧУВСТВИТЕЛЬНЫЕ ПОЛИМЕРНЫЕ ПОКРЫТИЯ | 2012 |

|

RU2522604C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МНОГОСЛОЙНОГО КОМБИНИРОВАННОГО ПОЛИМЕРНОГО ПОКРЫТИЯ (ВАРИАНТЫ) | 2007 |

|

RU2352467C2 |

| БЫСТРООТВЕРЖДАЕМЫЙ ТЕРМОСТОЙКИЙ ЛАК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2418024C1 |

| Способ изготовления пустотелых ландшафтных декоративных изделий | 2015 |

|

RU2616020C2 |

| ЧЕШУЙКА ДЛЯ ПРИМЕНЕНИЙ В СКРЫТОЙ ЗАЩИТЕ | 2009 |

|

RU2523474C2 |

Изобретение относится к композиционным слоистым материалам, а именно к термостойким композиционным слоистым материалам, применяемым в качестве носителей маркировки: этикеткам, пломбам, ярлыкам, биркам и т.п., при этом маркировка, несущая информацию о маркируемом изделии, наносится на носитель маркировки путем лазерной абляции. Сущность заявляемого изобретения заключается в том, что носитель маркировки в виде композиционного слоистого материала для лазерной абляции содержит несущую подложку и по меньшей мере один информационный слой, несущая подложка выполнена из материала с максимальной рабочей температурой применения не менее 300°С, а информационные слои - из кремнийорганической полимерной композиции. Кремнийорганическая полимерная композиция может представлять собой эмалевую краску на кремнийорганической основе, в частности, на основе полиорганосилоксановой смолы. Суммарная постоянная толщина информационных слоев, без учета толщины выравнивания, может составлять не более 100 мкм. Изобретение обеспечивает повышение устойчивости материала к высоким температурам, увеличение максимальной рабочей температуры применения, термостойкости материала для лазерной абляции и расширение диапазона его возможных применений. 6 з.п. ф-лы, 13 ил., 2 табл.

1. Носитель маркировки в виде композиционного слоистого материала для лазерной абляции, содержащий несущую подложку и по меньшей мере один информационный слой, отличающийся тем, что несущая подложка выполнена из материала с максимальной рабочей температурой применения не менее 300°С, а информационные слои - из кремнийорганической полимерной композиции.

2. Носитель маркировки по п. 1, отличающийся тем, что кремнийорганическая полимерная композиция представляет собой эмалевую краску на кремнийорганической основе, в частности, на основе полиорганосилоксановой смолы.

3. Носитель маркировки по п. 1, отличающийся тем, что суммарная постоянная толщина информационных слоев, без учета толщины выравнивания S, составляет не более 100 мкм.

4. Носитель маркировки по п. 1, отличающийся тем, что несущая подложка выполнена из материала с максимальной рабочей температурой применения не менее 600°С, например, из электроизоляционной или базальтовой стеклоткани или ленты, а суммарная постоянная толщина информационных слоев составляет не более 55 мкм.

5. Носитель маркировки по п. 1, отличающийся тем, что несущая подложка выполнена из неметаллического материала с максимальной рабочей температурой применения не менее 1000°С, например, из кремнеземной или кварцевой ткани или ленты, керамики или негорючего огнестойкого тканого материала из керамического волокна, а суммарная постоянная толщина информационных слоев составляет не более 30 мкм.

6. Носитель маркировки по п. 1, отличающийся тем, что несущая подложка выполнена из металла или сплава с температурой плавления выше 1200°С и максимальной рабочей температурой применения не менее 1100°С, например, титана или стали, в частности коррозионностойкой, жаростойкой, а суммарная постоянная толщина информационных слоев составляет не более 30 мкм.

7. Носитель маркировки по п. 1, отличающийся тем, что на несущую подложку, с противоположной от информационного слоя стороны, нанесен слой клея постоянного склеивания, предназначенный для эксплуатации при температуре до 300°С и защищенный отделяемым антиадгезивным материалом, например, слоем силиконизированной бумаги.

| US 6165594 A, 26.12.2000 | |||

| US 2003203122 A1, 30.10.2003 | |||

| МНОГОСЛОЙНЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ ДЛЯ ЛАЗЕРНОЙ ГРАВИРОВКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2736080C1 |

| ТЕРМОСТОЙКИЙ ЯРЛЫК, ПРИМЕНИМЫЙ ПРИ ВЫСОКОЙ ТЕМПЕРАТУРЕ | 2004 |

|

RU2359001C2 |

| Способ лазерной маркировки изделий | 2021 |

|

RU2766210C1 |

| СПОСОБ ЛАЗЕРНОЙ МАРКИРОВКИ | 1997 |

|

RU2146200C1 |

| US 4515867 A, 07.05.1985 | |||

| US 2023021947 A1, 26.01.2023. | |||

Авторы

Даты

2024-07-24—Публикация

2023-06-26—Подача