Изобретение относится в целом к метаматериалам, более конкретно, изобретение относится к составу метаматериала, способу его получения и его практическому применению.

Настоящее изобретение, в частности, относится к дисперсионным растворам графена, способу получения таких растворов, а также к применению таких графеновых растворов. Возможность получения графена для практических решений представляет большой интерес с точки зрения промышленного применения, в частности, в отношении пригодности этих решений для конкретного применения. В частности, такие растворы могут быть легко использованы для осаждения наночастиц графена, чешуек или нанотрубок в данном носителе.

В последующем описании ссылки между квадратными скобками ([]) относятся к списку ссылок, приведенным после примеров.

Углерод известен как имеющий четыре уникальные кристаллические структуры или структуры: алмаз, графит, фуллерены и недавно описанное семейство структур, включающее двумерные углеродные чешуйки, наночастицы и нанотрубки, известные как «семейство графена». Графен или базовая плоскость графита, которая долгое время считалась виртуальным объектом, в последнее время стала реальностью благодаря работе Новоселова и др. ((K.S. Novoselov, А.K. Geim, S.V. Morozov, D. Jiang, Y. Zhang, S.V. Dubonos, I.V. Grigorieva, and A.A. Firsov, "Electric field effect in atomically thin carbon films", Science, 306, 666-669 (2004) [1]; K.S. Novoselov, A.K. Geim, S.V. Morozov, D. Jiang, M.I, Katsnelson, I.V. Grigorieva, S.V. Dubonos, A.A. Firsov, "Two-dimensional gas of massless Dirac fermions in graphene", Nature, 438, 197-200 (2005) [2], в которых описываются электронные свойства этого сингулярного объекта. Известно, что графит приводит к образованию интеркалирующих соединений (соединений интеркалирования графита или GIC) либо с донорами электронов, либо с акцепторами ("Synthesis of graphite intercalation compounds", A. Herold in Chemical physics of intercalation, A.P. Legrand and S. Flandrois Eds, NATO ASI Series, series B, Vol. 172, pp. 345 (1987 [3]). Тернарные соединения, имеющие формулу (ТГФ) С 24, имеют была получена еще в 1965 г. путем восстановления графита полиароматической щелочной солью молекулы в THE. (С, Stein, J. Poulenard, L. Bonnetain, J. Gole, C.R. Acad. Sci. Paris 260, 4503 (1965) [4]).

Уникальные свойства графена, подтвержденные научными экспериментами, привели к многочисленным исследовательским работам, направленным на практическое применение этой новой структуры и разработке методов полномасштабного производства композитных материалов на основе графена.

Начиная с 2004 года и публикации Novesolov et al., Мир физики проявил большой интерес к электронным свойствам изолированной плоскости графена или графита (Electric field effect in atomically thin carbon films, Novoselov et al. Science 306, 666 (2004)) [5]). Метод отшелушивания среза Новоселова и др. позволяет получить лишь несколько изолированных плоскостей. Кроме того, такие плоскости стабилизируются на поверхности, что препятствует их последующей обработке, например, для их интеграции в матрицу. Однако в настоящее время не существует эффективного способа солюбилизации графена, и растворы графена как таковые до сих пор оставались иллюзорными. Однако недавно был описан ряд довольно перспективных подходов. Сообщалось о нескольких попытках солюбилизации графена, главным образом благодаря функционализации графита (Chakraborty et al., "Functionalization of potassium graphite", Angew. Chem, Int. Ed., 46, 4486-4488 (2007) [6]) или путем функционализации (Niyogi, S.; Bekyarova, E.; Itkis, M.E.; McWilliams, J.L.; Hamon, M.A.; Haddon, R.C, "Solution Properties of Graphite and Graphene", J. Am, Chem, Soc, 128, 7720-7721 (2006) [7], Mc Allister, M.J.; Li, J.L.; Adamson, D.H.; Schniepp, H.C; Abdala, A.A.; Liu, J.; HerreraAlonso, M.; Millius, D.L.; Car, R.; Prud'homme, R.K.; Aksay, I.A., "Single Sheet Functionalized Graphene by Oxidation and Thermal Expansion of Graphite", Chem. Mater., 2007; ASAP Article [8]).

Среди наиболее перспективных подходов следует упомянуть патент США 9120675 [9], в котором описывается способ солюбилизации графена и его применения, включая производство композитов. Способ по изобретению отличается тем, что он включает следующие этапы, проводимые в инертной атмосфере:

- восстановление графена щелочным металлом с образованием соединения интеркаляции графена и

- воздействие соединения интеркалирования графита на полярный апротонный растворитель, чтобы привести к восстановлению раствора графена. Изобретение относится, в частности, к графеновым растворам и графеновым чешуйкам (плоскостям), полученным с помощью указанного способа, а также к использованию таких графеновых растворов и чешуек. Основной недостаток вышеуказанного способа заключается в том, что он не способен обеспечить равномерное распределение графена на поверхности с учетом высоких гидрофобных свойств графена.

Сообщалось о нескольких других попытках солюбилизации графена, главным образом благодаря функционализации графита (Chakraborty et al., "Functionalization of potassium graphite", Angew. Chem, Int. Ed., 46, 4486-4488 (2007) [10] or by functionalization of graphite oxide. (Niyogi, S.; Bekyarova, E.; Itkis, M.E.; McWilliams, J.L.; Hamon, M.A.; Haddon, R.C, "Solution Properties of Graphite and Graphene", J. Am, Chem, Soc, 128, 7720-7721 (2006) [11]; Mc Allister, M. J.; Li, J.L.; Adamson, D.H.; Schniepp, H.C; Abdala, A.A.; Liu, J.; Herrera Alonso, M.; Millius, D.L.; Car, R.; Prud'homme, R.K.; Aksay, I.A., "Single Sheet Functionalized Graphene by Oxidation and Thermal Expansion of Graphite", Chem. Mater., 2007; ASAP Article [12]).

Однако одним из недостатков таких методов является то, что полученные графеновые чешуйки не полностью функционализированы и разделены.

Таким образом, существует настоятельная потребность в способах солюбилизации графена, которые устраняют эти проблемы и препятствия, а также поиск способа, позволяющего получать графеновые материалы при минимизации затрат на производство.

Способ улучшения индустриальной доступности графена в большом количестве описан в патенте США 9134940 [13], в котором заявляется способ получения наномасштабированных графеновых чешуек, который включает стадии нанесения графенового материала в контакт с молекулярным или атомным кислородом или вещество, способное высвобождать молекулярный или атомный кислород, получая предшественник, состоящий из графенового материала, функционализированного кислородными группами (ФОГ), характеризующегося молярным соотношением углерода и кислорода выше 8: 1; впоследствии, восстанавливая (химически или физически) указанный предшественник ФОГ, получать наномасштабированные графеновые чешуйки, характеризующиеся молярным соотношением углерода / кислорода выше 20: 1. Основной недостаток этого метода состоит в том, что довольно большие «оксидные рамки» вызывают дискретные функциональные свойства таких сырьевых материалов.

Недавно обнаруженные свойства графена делают эту структуру перспективной для использования в композитных материалах. Существующие передовые композиционные материалы, используемые, например, в аэрокосмических конструкциях и авиационных применениях, не удовлетворяют требованиям к производительности этих и других применений. Соответственно, существует потребность в усиленных композиционных материалах, обладающих улучшенными механическими свойствами, таких как более высокая прочность на разрыв, деформация к разрушению, вязкость разрушения, долговечность, ударопрочность, устойчивость к истиранию, демпфирование и другие преимущества. Также существует необходимость в способах изготовления таких улучшенных материалов.

Практическое применение графена для производства композитных метаматериалов описано в патенте США 9 120 908 [14]. В патенте заявлены композиции из армированных смол на основе наноматериалов и связанные с ними способы. Композиции включают армирующий материал, такой как графен, полиаминовая кислота, углеродные нанотрубки или диметилацетамид, который диспергируется в смоле. Усиливающий материал присутствует в смоле от примерно 0,001 до примерно 10 мас. %. Также представлены способы изготовления этих композиций и способы подгонки композиции для достижения определенного набора механических свойств.

Однако объем применения смол, изготовленных в соответствии с [14], весьма ограничен, следовательно, существует потребность в составных метаматериалах с более широким диапазоном применения.

То же самое справедливо для термопластичной смолы, описанной в патенте США 9123889 [15], где смола укреплена предварительно изготовленной дисперсией нанотрубок. Однако способ получения такой дисперсии не раскрывается.

Другой патент США 9,159,463 [16] описывает проводящий материал, который включает углеродное вещество и металлическое вещество, смешанное с и/или ламинированное с углеродным веществом. Углеродное вещество имеет по меньшей мере один размер 200 нм или менее. Углеродное вещество включает графен, выбранный из однослойного графена и многослойного графена, часть атомов углерода, составляющих графен, замещена атомом азота. Металлическое вещество включает по меньшей мере одну из металлических частиц и металлическую проволоку. Проводящий материал, где I.sub.401,2, представляющий интенсивность при 401,2 эВ выше, чем I.sub.398,5, представляющий интенсивность при 398,5 эВ в рентгеновском фотоэлектронном спектре с 1 s электроном из атома азота. По сравнению с этим, заявляемое изобретение предлагает гораздо более высокую производительность, а именно, оно работает при 600 МэВ, и материал не содержит никаких металлических частиц.

Настоящее изобретение было сделано с учетом вышеописанных проблем для обычных методов, и решает задачу по созданию нанокомпозита, способного к высокой диспергируемости в жидком коктейле, включающем перфторуглеродный растворитель, и дисперсию, содержащую нанокомпозит.В частности, нанокомпозит, полученный в соответствии с настоящим изобретением, содержит наноструктуру на основе графена, где наночастицы графена, тромбоциты или нанотрубки распределены равномерно в перфтортрибутиламине, образуя двухуровневую регулярную сетку с размером ячейки в диапазоне от 15 до 25 нм.

Способ получения рассматриваемого метаматериала включает следующие этапы:

- подготовка поверхности для захвата графена с помощью

• распределение смеси N, N-диметилформамида и тетрагидрофурана в диапазоне от 1: 1 до 3: 1 (об. / об.) по внутренней поверхности контейнера, изготовленного из термостойкого и химически нейтрального вещества. В экспериментах использовалось боросиликатное стекло с содержанием, по меньшей мере, 80% SiO2, и с содержанием В2O3, по меньшей мере, 13%. Могут использоваться другие материалы со сходными свойствами, например, тонкая керамика;

• нагрев внутренней поверхности в течение 7-9 часов при температуре плюс 400 градусов по Цельсию до плюс 500 градусов по Цельсию;

• охлаждение покрытой таким образом внутренней поверхности контейнера до температурного диапазона плюс 25-30 градусов по Цельсию;

- подготовка субструктурной жидкости путем смешивания перфтортрибутиламина с графеновыми чешуйками, частицами или нанотрубками в диапазоне от 1 до 15 мг графена на 1 мл перфтортрибутиламина;

- распределением субструктурной жидкости по внутренней поверхности контейнера;

- охлаждение внутренней поверхности контейнера до температуры минус 32-50 градусов по Цельсию;

- применение магнитного поля с интенсивностью от 0,5-2,5 Тл в контейнер в течение 12-24 часов;

- нагревание полученного жидкого метаматериала до температурного диапазона плюс 20-25 градусов по Цельсию.

Полученное вещество оказалось способным к высокой диспергируемости в различных материалах. Кроме того, введение рассматриваемого вещества в различные материалы, такие как, например, композиционные материалы, керамика, пластмассы, сплавы, твердые полимеры, другие жидкие и аморфные вещества, позволяет равномерно распределять графеновые частицы внутри материала, составляя сплошную графенную сетку. Таким образом, материал приобретает черты метаматериала.

Из-за особых свойств рассматриваемого метаматериала описывается целый ряд практических применений, хотя список не является исчерпывающим. Одно из свойств заявленного метаматериала делает его особенно интересным для различных отраслей промышленности, а именно способность смешиваться и отверждаться в керамике, пластмассах, сплавах, твердотельных полимерах, композиционных материалах и других жидких, твердых и аморфных веществах.

Среди наиболее перспективных следует указать использование заявленного метаматериала для следующих целей:

- Использование метаматериала в качестве электрического токопровода с диапазоном сопротивления от 0,0002 Ом/см2 до 0,000001 при температурном диапазоне от минус 173 градусов по Цельсию до плюс 102 градусов по Цельсию. Эксперименты (см. Пример 6 выше в этом описании) обеспечили надежный базис для такого утверждения.

- Использование метаматериала в качестве щита против радиации и электромагнитных волн за счет способности значительно поглощать или/и отражать излучение в диапазоне частот от 30 МГц до 30 ЭГц.

Эксперименты (см. пункт формулы 5 и фиг. 1-5 далее в этом описании) обеспечили прочную основу для такого утверждения.

- Использование метаматериала в качестве смазки, способной поддерживать смазочные свойства в диапазоне температур от минус 180 градусов по Цельсию до плюс 700 градусов по Цельсию. Соответствующие эксперименты описаны в примере 4 формулы изобретения, в котором представлены результаты испытаний тонкослойной смазки в экстремальных температурных условиях.

Чтобы обеспечить лучшее понимание заявленного изобретения, представлены следующие чертежи:

Фиг. 1 - Испытание радиационного удара:

1.1- Перед испытанием. Микрочипы выключены.

1.2 - Перед испытанием. Микрочипы включены.

1.3 - источник рентгеновского излучения. До облучения.

1.4 - источник рентгеновского излучения. После облучения.

Видно, что чип управления (слева) не работает.

1.5 - Спонтанный процесс перезагрузки контрольной микросхемы (слева).

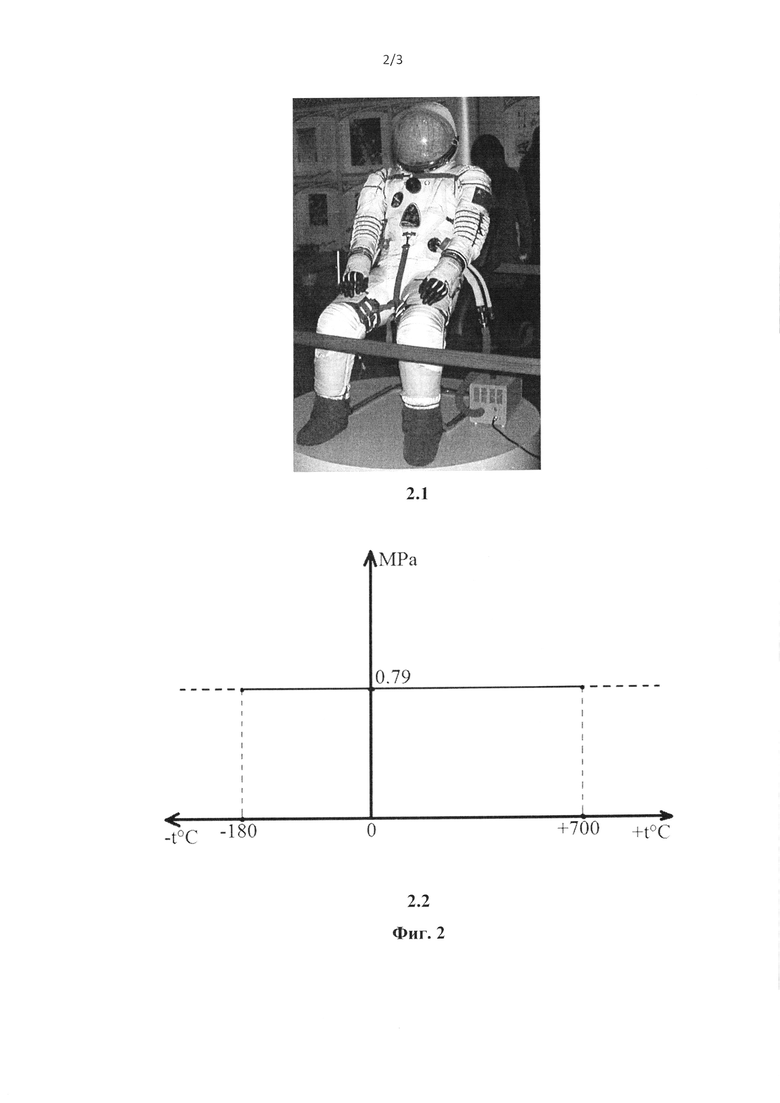

Фиг. 2 - Проверка смазывающих свойств метаматериала:

2.1 - Скафандр со смазкой плечевой муфты.

2.2 - Схема зависимости вязкости смазки от температуры.

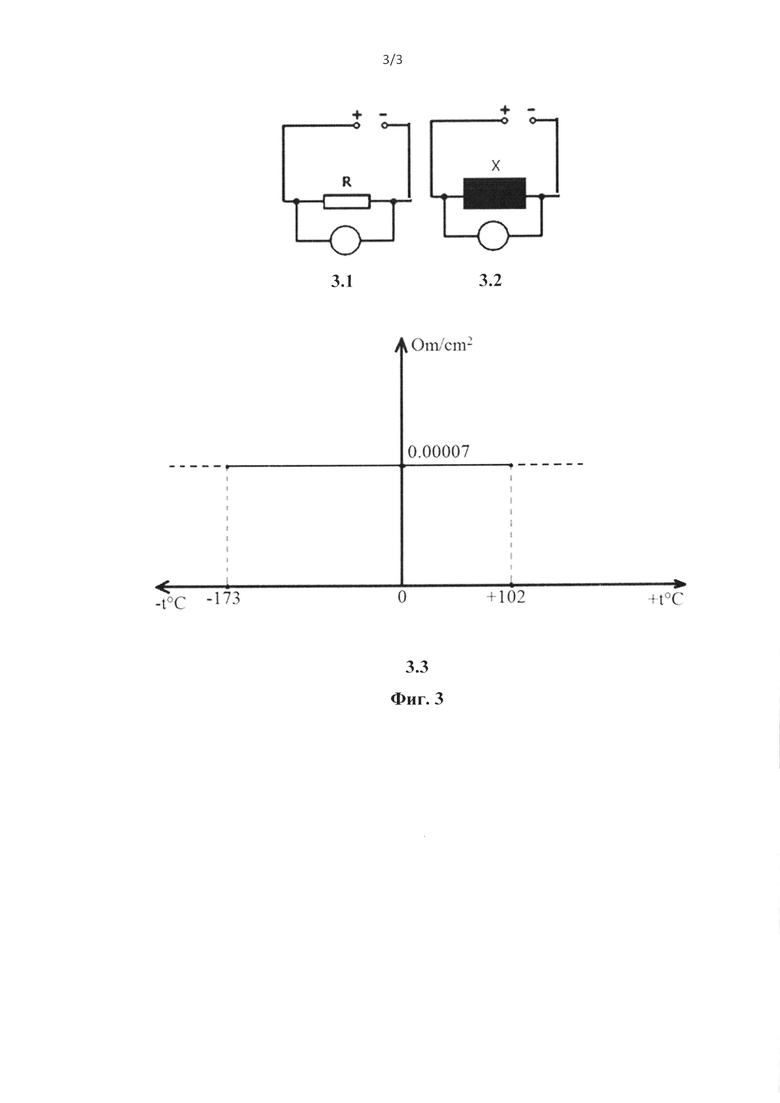

Фиг. 3 - Тест проводимости:

3.1 - Электрические схемы (R - тестовый провод).

3.2 - Электрические схемы (X - метаматериал).

3.3 - Диаграмма зависимости сопротивления / температуры.

Пример для пункта формулы 4. Смазка тонкого слоя в экстремальных температурных условиях.

Метаматериал по п. 1 и, альтернативно, по п. 2, был испытан на подвижном компоненте (плечевой муфте) стандартного скафандра (см. Фиг. 2.1), подвергнутого испытанию на разрыв 8 бар (0,79 МПа). Скользящая способность двух покрытых поверхностей увеличилась в 5 раз. Устойчивость к износу увеличилась в 9,5 раза на 100000 циклов (против 47000 циклов при лабораторных испытаниях, описанных в Advanced Functional Materials, Volume 24, Issue 42, pages 6640-6646, November 12, 2014 [17]). Применяемый в шариковом сегменте скафандра смазочный материал продемонстрировал 15-кратное повышение производительности сегмента. Те же результаты были зарегистрированы также при температурах минус 180 градусов по Цельсию и плюс 700 градусов по Цельсию (см. Фиг. 2.2).

Пример для пункта. 5. Защита от радиации

Ниже приведен пример практического использования, заявленного метаматериала в качестве экрана против высокой дозы рентгеновского излучения (см. Фиг. 1). Экспериментальные и контрольные микросхемы содержали один процессор с алгоритмом случайных чисел, контроллер и лампы для визуализации. Экспериментальный чип был затоплен заявленным метаматериалом (см. п. 1 формулы). Чипы не защищены каким-либо специальным лаком. Во время облучения рентгеновским устройством микросхемы включались и интенсивно тряслись на вибрационной платформе. Испытание проводили в два этапа при 30 Грей и по 60 минут каждый. После первого этапа управления чип совершил спонтанную перезагрузку. После 2-го этапа такая перезагрузка начала повторяться каждые 20-30 минут. Следует отметить, что роботы Toshiba с защищенными микросхемами США, которые в настоящее время используются ТЕРСО, также стали самопроизвольно перезагружаться и выходят из строя, проработав в течение 4 часов при дозе 26 Грей.

Пример для пункта формулы 6. Испытания проводимости

Для экспериментов (см. Фиг. 3) была установлена простая схема, содержащая R-медный провод, Х-метаматериал по пункту 1 и источник электроэнергии. Для измерений можно использовать мост Кельвина или другое подобное устройство. Медная проволока продемонстрировала сопротивление в диапазоне от 0,017 до 0,018 Ом/см2 при средней комнатной температуре. Затем медный провод был заменен образцом, выполненным из метаматериала по п. 1 формулы. Записи в этом случае указывали зарегистрированный диапазон от 0,0002 Ом/см2 до 0,000001 Ом/см2 при той же комнатной температуре. Эксперименты проводились в широком диапазоне температур, а именно в диапазоне от минус 173 градусов по Цельсию до плюс 102 градуса Цельсия. Диаграмма, представленная на Фиг. 3.3, показывает зависимость температуры / сопротивления. Те же результаты были получены с помощью метаматериала по пункту 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУЧЕНИЕ ГРАФЕНА И ГРАФАНА | 2014 |

|

RU2682166C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФЕНОВЫХ СТРУКТУР | 2013 |

|

RU2530084C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФЕНА | 2016 |

|

RU2657504C2 |

| СПОСОБ СИНТЕЗА ПРИ ДЖОУЛЕВОМ ФЛЕШ-НАГРЕВАНИИ И ЕГО КОМПОЗИЦИИ | 2019 |

|

RU2831286C2 |

| Способ получения водной суспензии графена для проводящих чернил | 2017 |

|

RU2665397C1 |

| Композиция, содержащая графен и графеновые нанопластинки, и способ ее получения | 2017 |

|

RU2744709C2 |

| ГРАФЕН И ПРОИЗВОДСТВО ГРАФЕНА | 2016 |

|

RU2722528C2 |

| Способ получения расслоенного графита и многослойного графена | 2021 |

|

RU2787431C1 |

| ГРАФЕНОВАЯ ПЕМЗА, СПОСОБЫ ЕЕ ИЗГОТОВЛЕНИЯ И АКТИВАЦИИ | 2013 |

|

RU2550176C2 |

| ГРАФЕН И ПРОИЗВОДСТВО ГРАФЕНА | 2016 |

|

RU2752945C2 |

Изобретение относится к нанотехнологии и может быть использовано при изготовлении смазок, защитных экранов, электрических токоподводов. Сначала подготавливают поверхность для захвата графена путём распределения смеси N,N-диметилформамида и тетрагидрофурана в объёмном соотношении от 1:1 до 3:1 по внутренней поверхности контейнера, нагрева в течение 7-9 ч до 400-500°С и последующего охлаждения до 25-30°С. Контейнер изготовлен из термостойкого и химически нейтрального материала, например, боросиликатного стекла, содержащего: по меньшей мере, 80% SiO2 и по меньшей мере, 13% В2О3. Затем подготавливают жидкую смесь, содержащую 1-15 мг графеновых чешуек на 1 мл перфтортрибутиламина. Полученную смесь распределяют по внутренней поверхности контейнера, охлаждают внутреннюю поверхность контейнера до минус 32-50°С, подвергают воздействию магнитного поля интенсивностью 0,5-2,5 Тл в течение 12-24 ч, нагревают полученный жидкий метаматериал до 20-25°С. Полученный метаматериал представляет собой двухуровневую регулярную сетку с размером ячейки от 15 до 25 нм, состоит из перфтортрибутиламина и распределённых в нём указанных графеновых наночастиц и может быть смешан и/или отверждён в тонкой керамике, пластмассах, сплавах, твердотельных полимерах, жидких и аморфных веществах. Обеспечивается повышение производительности процесса получения метаматериала, обладающего высокой диспергируемостью в перфторуглеродных растворителях. 2 н. и 1 з.п. ф-лы, 3 ил.

1. Метаматериал, состоящий из перфтортрибутиламина и графеновых наночастиц в виде чешуек, где чешуйки равномерно распределены в перфтортрибутиламине, образуя двухуровневую регулярную сетку с размером ячейки в диапазоне от 15 до 25 нм.

2. Метаматериал по п. 1, смешанный и/или отвержденный в тонкой керамике, пластмассах, сплавах, твердотельных полимерах, жидких и аморфных веществах.

3. Способ получения метаматериала по п. 1, включающий в себя этапы:

- подготавливают поверхность для захвата графена с помощью

• распределения смеси N,N-диметилформамида и тетрагидрофурана в соотношении от 1: 1 до 3: 1 (об. / об.) по внутренней поверхности контейнера, изготовленного из термостойкого и химически нейтрального материала, такого как, но не исключительно, боросиликатное стекло с содержанием, по меньшей мере, 80% SiO2, и с содержанием В2О3, по меньшей мере, 13%;

• нагрева внутренней поверхности в течение 7-9 ч при температуре плюс 400-500°С;

• охлаждения покрытой таким образом внутренней поверхности контейнера до температурного диапазона плюс 25-30°С;

- подготавливают жидкую смесь перфтортрибутиламина с графеновыми чешуйками в диапазоне 1-15 мг графена на 1 мл перфтортрибутиламина;

- распределяют полученную таким образом жидкую смесь по внутренней поверхности контейнера;

- охлаждают внутреннюю поверхность контейнера до температуры минус 32-50°С;

- подвергают воздействию магнитного поля интенсивностью 0,5-2,5 Тл на контейнер в течение 12-24 ч;

- нагревают полученный жидкий метаматериал до температурного диапазона плюс 20-25°С.

| ANDREY E | |||

| NIKOLAENKO et al, Nonlinear graphene metamaterial, Appl | |||

| Phys | |||

| Lett., 2012, v | |||

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ(АРИЛ)ТРИФТОРМОНО- ГИДРИДОВ ФОСФОРА | 0 |

|

SU181109A1 |

| DIANA BERMAN et al, Graphene: a new emerging lubricant, Materials Today, 2014, v | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| 0 |

|

SU159967A1 | |

| МАЛЕЕВА Н.А., Электродинамика сверхпроводящих метаматериалов на основе плоских спиральных | |||

Авторы

Даты

2020-11-19—Публикация

2016-03-21—Подача