ОБЛАСТЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение направлено на очищающий катализатор для выхлопных систем двигателей внутреннего сгорания, работающих в стехиометрических условиях или в условиях обедненной топливной смеси с периодическими временными переходами к условиям обогащенной топливной смеси, и способы его применения. Более конкретно, изобретение относится к катализатору, содержащему металл платиновой группы (МПГ), такой как компонент родия (Rh), компонент палладия (Pd) и/или компонент платины (Pt), нанесенный на носитель, содержащий оксид церия, причем этот катализатор эффективен для удаления закиси азота (N2O), присутствующей в потоке выхлопного газа двигателей внутреннего сгорания. Например, этот катализатор для удаления N2O эффективен для разложения N2O на азот (N2) и кислород (O2) и/или для восстановления N2O до азота и воды и/или диоксида углерода, в зависимости от присутствующего восстановителя.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Закись азота (N2O) представляет собой парниковый газ с потенциалом глобального потепления в 310 раз большим, чем потенциал CO2 и продолжительностью пребывания в атмосфере 114 лет. Выхлопной газ автотранспорта является одним из возможных источников выбросов N2O, как в качестве побочного продукта сгорания самого топлива, так и в качестве побочного продукта, образовавшегося в процессе каталитического восстановления NOx. Признавая его потенциал глобального потепления, Агентство по охране окружающей среды США (US ЕРА) уже установило предел на выбросы N2O, составляющий 10 мг/милю для легковых автомобилей по переходному циклу FTP, начиная с модельного года MY2012, и предел выбросов N2O, составляющий 0,1 г/л.с.-ч для тяжелых транспортных средств по переходному циклу FTP для тяжелых нагрузок, начиная с модельного года MY2014. В прошлом автомобильные системы катализаторов обычно оптимизировались для максимального снижения содержания NOx (регулируемого загрязняющего вещества) без учета уровня N2O. Теперь, если N2O превышает пределы 10 мг/милю, то существует штраф за нарушение требований экономии топлива CAFE (среднего корпоративного показателя эффективности расхода топлива).

В настоящее время разложение закиси азота (N2O) практикуется в промышленности для обработки отходящих газов из производства азотной кислоты и адипиновой кислоты. Температуры для этих операций значительно выше (>550°С, например ~800-900°С), чем температуры типичного автомобильного выхлопного газа, и технологические потоки содержат мало воды (<1%). Существует множество литературных отчетов, описывающих катализаторы разложения N2O, и большинство можно сгруппировать по трем категориям: (1) Rh на носителе, (2) оксиды металлов со структурой шпинели и (3) цеолиты, подвергнутые ионному обмену. Такие катализаторы обычно находятся в порошкообразной или гранулированной форме, а не нанесены на керамический носитель, такой как монолитная подложка или фильтр с проточными стенками. В немецкой заявке на патент DE 102008048159 разложение N2O в газовом токе проводят с катализатором, в котором родий нанесен на гамма-оксид алюминия, который необязательно легирован церием или золотом.

В корейской заявке на патент KR 20060019035, направленном на способ удаления оксидов азота с использованием двойных слоев катализатора, оксиды азота разлагаются на азот и закись азота с использованием слоя катализатора, восстанавливающего оксид азота Pt/VX-PY-(материал, содержащий гидроксильную группу)Z, а эта закись азота далее разлагается на азот и оксид с использованием слоя катализатора, разлагающего закись азота Rh-Ag/CeO2/M1-M2-M3, где М1 представляет собой магний (Mg), барий (Ва) или стронций (Sr), М2 представляет собой алюминий (Al), железо (Fe), ванадий (V), галлий (Ga) или хром (Cr), и М3 представляет собой цинк (Zn), никель (Ni), медь (Cu).

Международная заявка WO 2011036320 направлена на каталитические системы из родия и оксида церия, содержащие активную родиевую фазу, нанесенную на смешанный оксид церия и одного или нескольких металлов, выбранных из групп переходных металлов и внутренних переходных металлов, и носитель, такой как оксид алюминия. Международная заявка WO 2011036320 нацелена на выбросы, которые характеризуются содержанием разбавленной закиси азота (обычно 500-5000 частей на млн) относительно низкой температурой (<525°С) и ингибиторными газами.

В патенте США №8,512,658 представляется способ снижения содержания закиси азота при последующей обработке выхлопного газа для двигателей внутреннего сгорания, работающих на обедненной топливной смеси. Катализатор для снижения содержания N2O предпочтительно представляет собой катализатор, выбранный из группы, состоящей из трифункционального катализатора, катализатора восстановления NOx, катализатора удерживания NOx и катализатора окисления. Патент США №8,512,658 рассматривает конкретный вариант исполнения катализатора для снижения содержания N2O как палладий, нанесенный на оксид металла с высокой удельной поверхностью, предпочтительно оксид алюминия, стабилизированный лантаном, причем благодаря такому катализатору обеспечиваются самые низкие температуры запуска процесса для реакции N2O при условиях λ≤1 после старения. Когда катализатор для снижения содержания N2O находится ниже его температуры запуска процесса, патент США №5512658 указывает, что предпочтительно нагревать этот катализатор.

В данной области техники существует постоянная потребность в предоставлении каталитических изделий, которые успешно и эффективно обеспечивают удаление закиси азота (N2O) в условиях выхлопного газа.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

N2O образуется при переходных условиях на всех основных классах катализаторов для контроля выбросов, включая, но без ограничения ими, катализаторы трехкомпонентной конверсии (TWC - Three-Way Conversion) и четырехкомпонентной конверсии (FWC - Four-Way Conversion), входящих в структуру бензиновых автомобилей с традицион-ным/стехиометрическим сжиганием и бензиновых автомобилей с прямым впрыском топлива (GDI). Кроме того, N2O образуется при переходных условиях на дизельных катализаторах окисления (DOC - Diesel Oxidation Catalyst), катализированных сажевых фильтрах (CSF - Catalyzed Soot Filter), ловушках для NOx из обедненных топливных смесей (LNT - Lean NOx Trap), катализаторе селективного каталитического восстановления (SCR - Selective Catalyst Reduction) и селективного окисления аммиака (АМОх - selective Ammonia Oxidation), находящихся в дизельных транспортных средствах. Все более строгие правила в отношении выбросов N2O требуют, чтобы конструкция системы контроля выбросов была оптимизирована не только для высокой эффективности конверсии NOx, но и для низких выбросов N2O. Теоретически, уменьшение выбросов N2O может быть решено либо путем минимизации образования N2O, либо путем использования катализатора для конверсии N2O непосредственно в N2 и O2 и/или для восстановления N2O до N2 и H2O и/или CO2 (в зависимости от восстановителя). Эффективный катализатор для N2O потенциально может быть представлен как автономное устройство или включенным в существующие системы катализаторов.

Первым аспектом является композит катализатора для удаления закиси азота (N2O) для обработки потока выхлопного газа двигателя внутреннего сгорания, работающего в условиях, которые представляют собой стехиометрическую или обедненную топливную смесь с периодическими временными переходами к обогащенной топливной смеси, причем этот композит катализатора содержит: каталитический материал для удаления N2O на носителе, этот каталитический материал содержит компонент металла платиновой группы (МПГ), нанесенный на носитель, содержащий оксид церия, имеющий однофазную кубическую кристаллическую структуру флюорита, причем каталитический материал для удаления N2O эффективен для разложения N2O в потоке выхлопного газа до азота (N2) и кислорода (O2) и/или для восстановления N2O до N2 и воды (H2O) и/или диоксида углерода (CO2) в условиях потока выхлопного газа.

Носитель, содержащий оксид церия, может иметь объем пор по меньшей мере 0,20 см3/г. Носитель, содержащий оксид церия, имеет удельную поверхность по БЭТ по меньшей мере 10 м2/г после старения при 950°С в течение 20 часов с чередующейся подачей обедненной и обогащенной топливных смесей. Удельная поверхность по БЭТ носителя, содержащего оксид церия, составляет примерно от 10 до примерно 100 м2/г.Носитель, содержащий оксид церия, может иметь параметр решетки рентгеновской дифракции (XRD) а0 в диапазоне от 0,517 до 0,541 нм.

Носитель, содержащий оксид церия, может содержать смешанный оксид металла в форме твердого раствора, содержащий оксид церия и один или несколько оксидов металлов, выбранных из группы, состоящей из оксида циркония, оксида празеодима, оксида лантана, оксида неодима, оксида иттрия, оксида самария и оксида гадолиния. В подробном варианте исполнения этот смешанный оксид металла содержит по массе: оксида церия в количестве примерно от 5% до примерно 95%; оксида циркония в количестве примерно от 5% до примерно 95%; и одного или нескольких из оксида празеодима, оксида лантана, оксида неодима, оксида иттрия, оксида самария и оксида гадолиния в количестве примерно от 0% до примерно 20%.

Носитель, содержащий оксид церия, может содержать примерно от 90 до примерно 100% массовых оксида церия и примерно 0-10% массовых промотирующего металла, который отличается от компонента металла платиновой группы (МПГ).

Компонент МПГ может содержать компонент родия, компонент палладия, компонент платины или их комбинацию, причем компонент МПГ присутствует на носителе, содержащем оксид церия, в количестве примерно от 0,01% до примерно 5% массовых от носителя, содержащего оксид церия.

Композит катализатора для удаления N2O может дополнительно содержать промотирующий металл, который отличается от компонента МПГ, в количестве примерно 0,0010-10% массовых от носителя, содержащего оксид церия, причем этот промотирующий металл содержит один или несколько неблагородных металлов, выбранных из группы, состоящей из меди (Cu), марганца (Мп), железа (Fe), кобальта (Со), никеля (Ni), ванадия (V), хрома (Cr), цинка (Zn) и олова (Sn), и/один или несколько дополнительных компонентов металла платиновой группы, выбранных из группы, состоящей из серебра (Ag), иридия (Ir), золота (Au) и рутения (Ru).

Носитель может включать подложку с проточным течением или фильтр с проточными стенками.

Другим аспектом является система обработки выбросов для обработки потока выхлопного газа двигателя внутреннего сгорания, работающего в условиях, которые представляют собой стехиометрическую или обедненную топливную смесь с периодическими временными переходами к обогащенной топливной смеси, причем эта система обработки выбросов включает в себя: выхлопной трубопровод, соединенный по текучей среде с двигателем внутреннего сгорания посредством выхлопного трубопровода; катализатор обработки; и композит катализатора для удаления N2O в соответствии с любым вариантом исполнения из данного документа. Катализатор обработки может содержать катализатор для обработки оксидов азота, который включает катализатор трехкомпонентной конверсии (TWC) или ловушку для NOx из обедненных топливных смесей (LNT) или катализатор селективного каталитического восстановления (SCR). Катализатор обработки может содержать дизельный катализатор окисления (DOC). Катализатор обработки может быть расположен на том же носителе, что и композит катализатора для удаления N2O. Например, катализатор обработки может быть представлен в виде слоя или в виде зоны носителя композита катализатора для удаления N2O. Система обработки выбросов может дополнительно содержать второй носитель, на котором расположен этот катализатор обработки. Например, катализатор обработки может быть расположен на носителе, отдельном от носителя композит катализатора для удаления N2O.

Другим аспектом является способ обработки выхлопных газов выхлопного потока двигателя внутреннего сгорания, работающего в условиях, которые представляют собой стехиометрическую или обедненную топливную смесь с периодическими временными переходами к обогащенной топливной смеси, включающий контактирование потока выхлопного газа, включающего углеводороды, монооксид углерода и оксиды азота, с композитом катализатора для удаления N2O в соответствии с любым вариантом исполнения, раскрытым в данном документе. В некоторых вариантах исполнения условия работы двигателя внутреннего сгорания включают в себя восстановительные условия в течение первого периода времени, за которыми следуют условия работы с обедненной топливной смесью в течение второго периода времени, причем второй период времени по меньшей мере в два раза длиннее первого периода времени, и причем стадия контактирования приводит к конверсии по меньшей мере 90% N2O в потоке выхлопного газа. Композит катализатора для удаления N2O может находиться при температуре примерно от 200°С до примерно 500°С. Композит катализатора для удаления N2O может находиться при температуре примерно 400°С или ниже. Первый период времени может составлять примерно от 0,25 до примерно 30 секунд, а второй период времени может составлять примерно от 1 до примерно 30 минут.

В некоторых вариантах исполнения композит катализатора для удаления N2O является включенным в систему обработки выхлопных газов, содержащую ловушку для NOx из обедненных топливных смесей или катализатор трехкомпонентной конверсии (TWC), причем эта система обработки выхлопных газов периодически требует условий обогащенной топливной смеси для контроля оксидов азота (NOx). В некоторых вариантах исполнения композит катализатора для удаления N2O является включенным в систему обработки выхлопных газов, включающую в себя дизельный катализатор окисления, при необходимости в сочетании с катализатором селективного каталитического восстановления, причем условие работы двигателя внутреннего сгорания включает периоды работы по удалению N2O с обогащенной топливной смесью.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Раскрытие изобретения может быть понято в более полной мере с учетом следующего подробного описания различных вариантов исполнения этого раскрытия в сочетании с прилагаемыми чертежами, на которых:

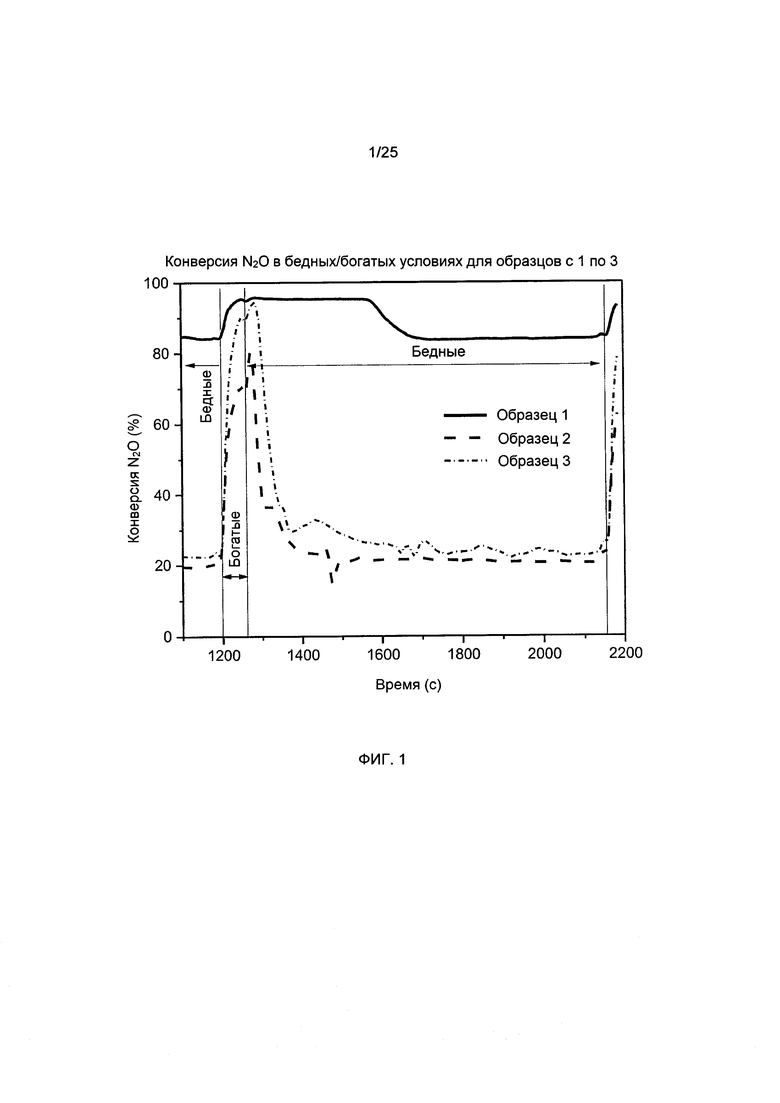

Фиг. 1 представляет собой график, показывающий конверсию N2O (%) в зависимости от времени в условиях обедненной/обогащенной топливной смеси для катализаторов из Rh на носителе для образца 1, образца 2 и образца 3.

Фиг. 2 представляет собой график, показывающий конверсию N2O (%) в зависимости от времени в условиях обедненной/обогащенной топливной смеси для катализаторов из Rh на носителе для образца 1, образца 4 и образца 5.

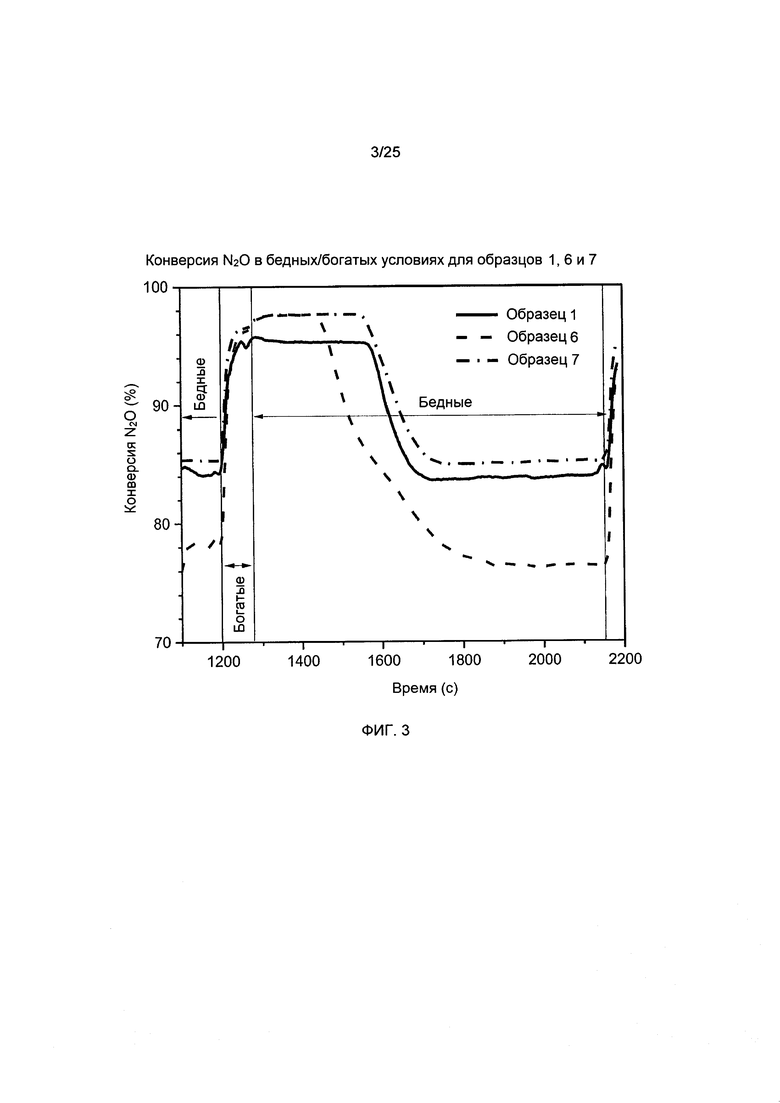

Фиг. 3 представляет собой график, показывающий конверсию N2O (%) в зависимости от времени в условиях обедненной/обогащенной топливной смеси для катализаторов из Rh на носителе для образца 1, образца 6 и образца 7.

Фиг. 4 представляет собой график, показывающий конверсию N2O (%) в зависимости от времени в условиях обедненной/обогащенной топливной смеси для катализаторов из Rh на носителе для образца 1, образца 8, образца 9 и образца 10.

Фиг. 5 представляет собой график, показывающий конверсию N2O (%) в зависимости от температуры в условиях отклонения от λ=1 для катализаторов из Rh на носителе (1% масс.).

Фиг. 6 представляет собой график, показывающий конверсию N2O (%) в зависимости от температуры в условиях отклонения от λ=1 для катализаторов из Rh на носителе (0,1% масс.).

Фиг. 7 представляет собой график, показывающий конверсию N2O (%) в зависимости от температуры в условиях отклонения от λ=1 для катализаторов из Pd на носителе (1% масс.).

Фиг. 8 представляет собой график, показывающий конверсию N2O (%) в зависимости от температуры в условиях отклонения от λ=1 для катализаторов из Pd на носителе (5% масс.).

Фиг. 9 представляет собой график, показывающий конверсию N2O (%) в зависимости от температуры в условиях отклонения от λ=1 для катализаторов из Pt на носителе (1% масс.).

Фиг. 10-17 представляют спектры рентгеновской дифракции (XRD) образцов с 1% Rh на различных носителях.

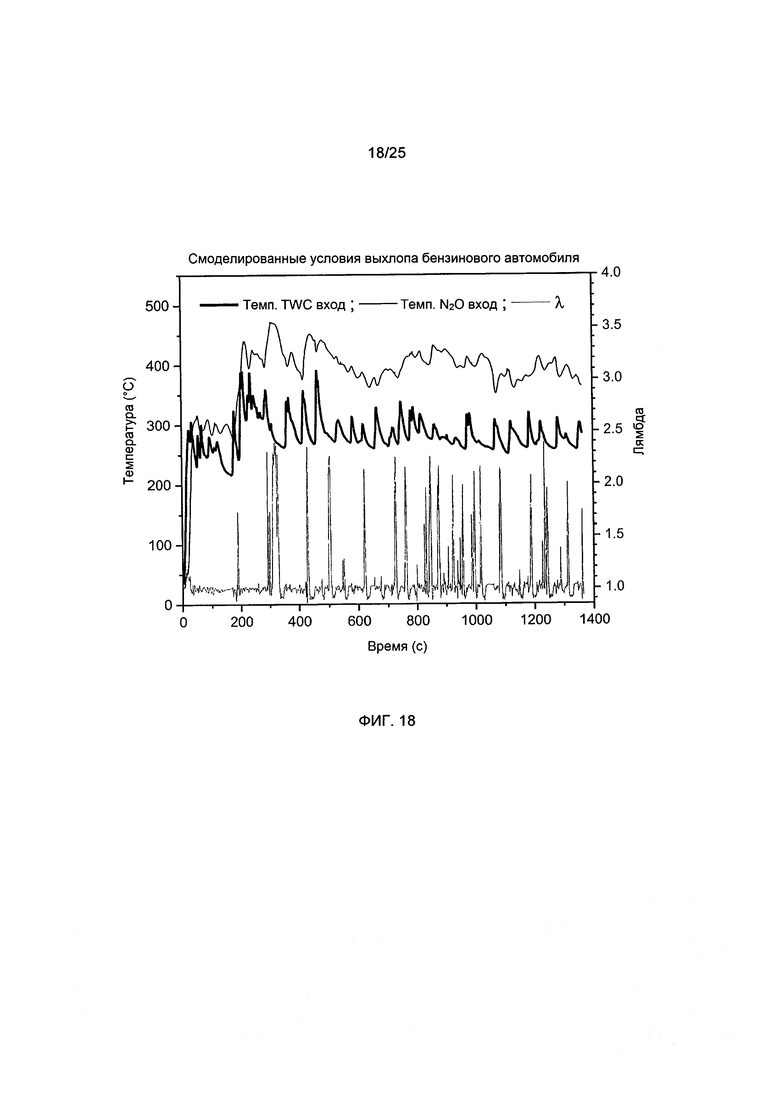

Фиг. 18 показывает переходные кривые для температуры (°С) и A/F (лямбда) в зависимости от времени для смоделированных работы и условий выхлопа двигателя бензинового автомобиля.

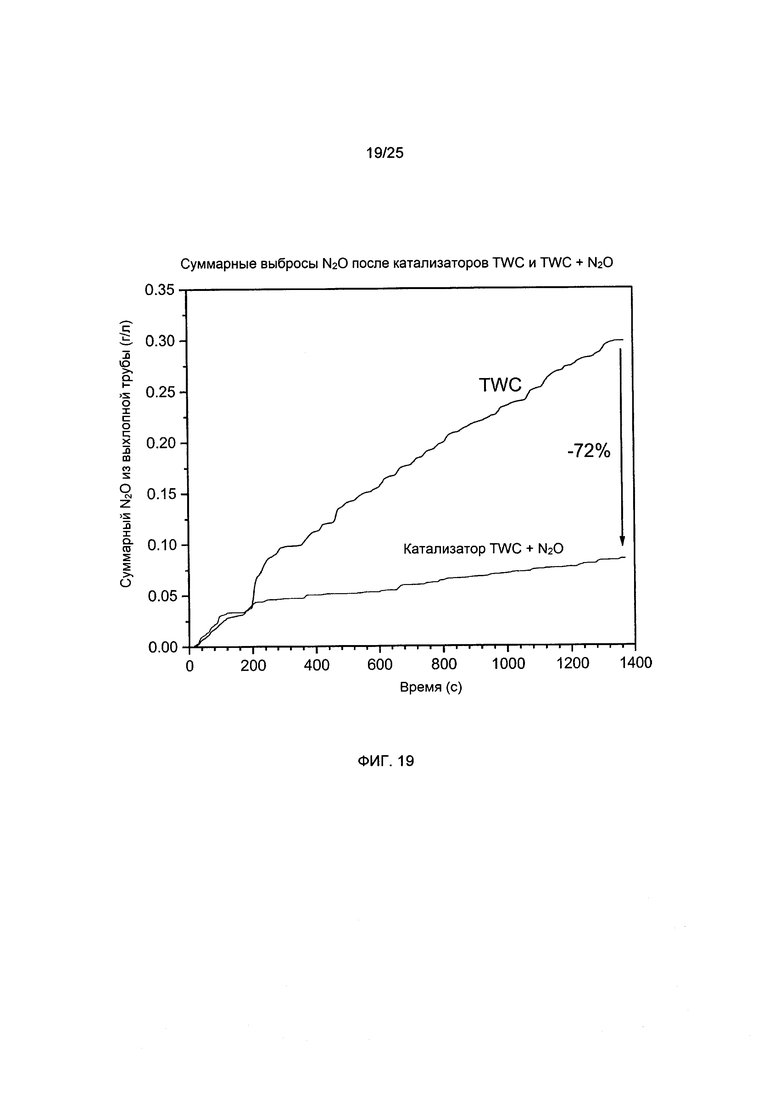

Фиг. 19 показывает график суммарного выброса N2O в зависимости от времени для катализатора из примера TWC+N2O и катализатора из примера для сравнения только с TWC.

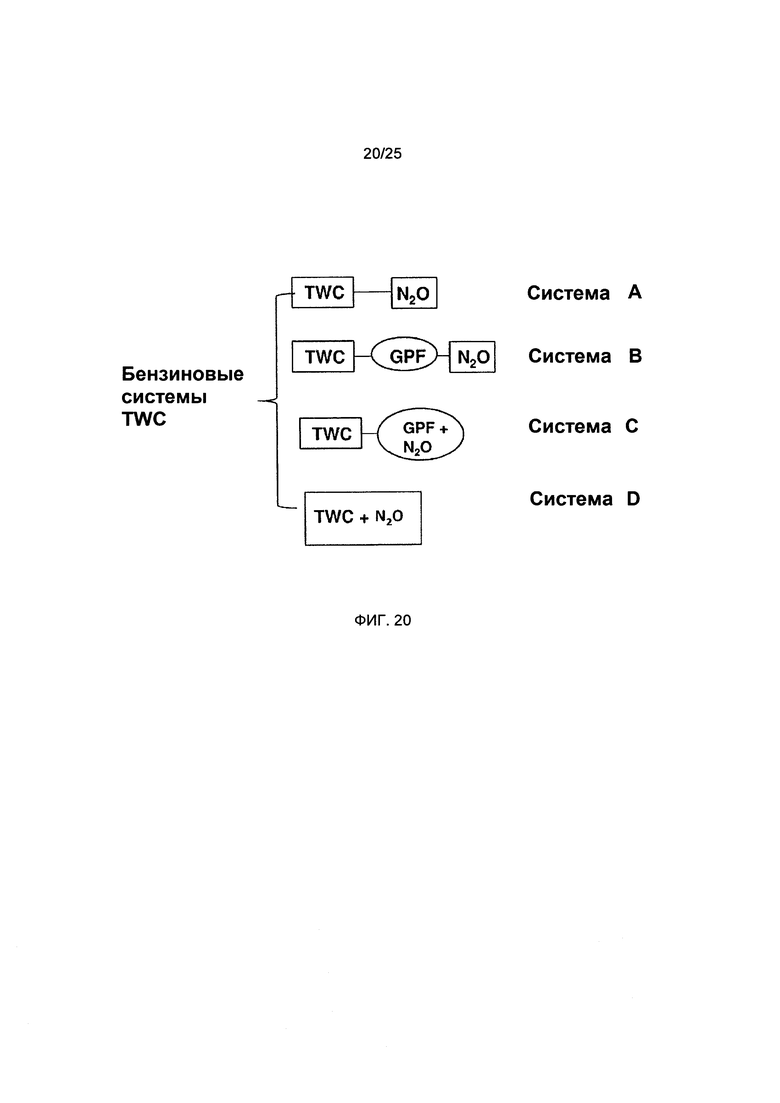

Фиг. 20 представляет блок-схемы для бензиновых выхлопных систем TWC из примеров, включающих катализаторы для N2O.

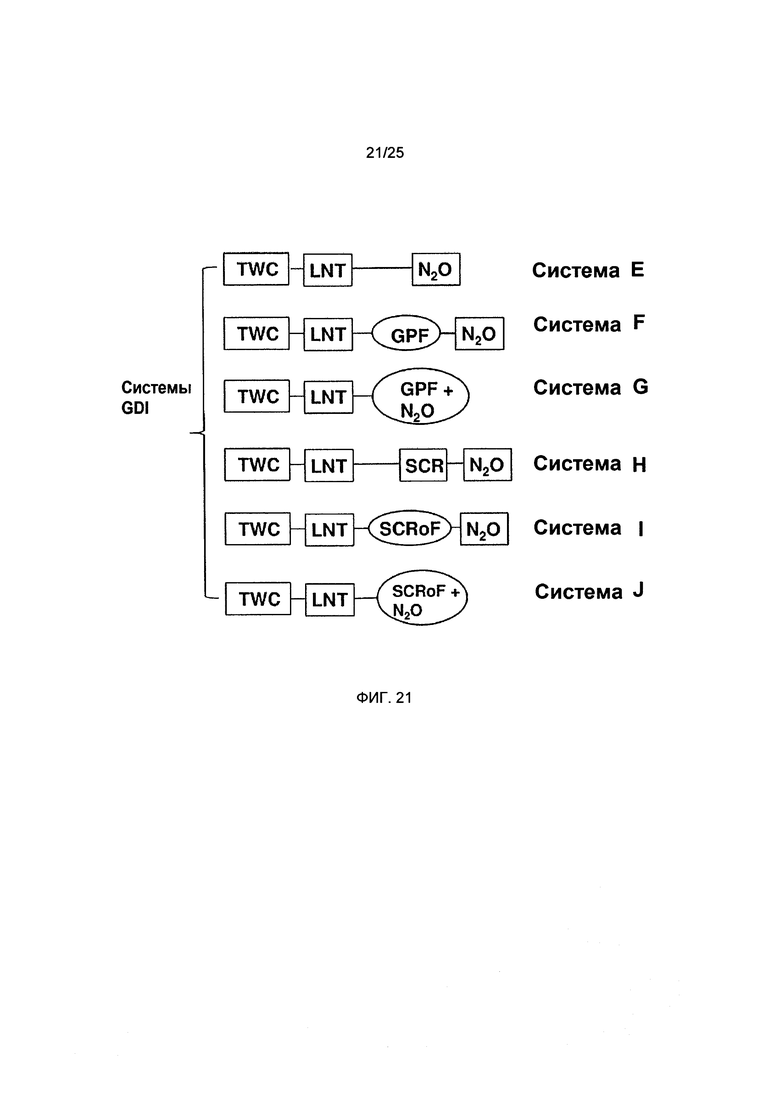

Фиг. 21 представляет блок-схемы для выхлопных систем GDI из примеров, включающих катализаторы для N2O.

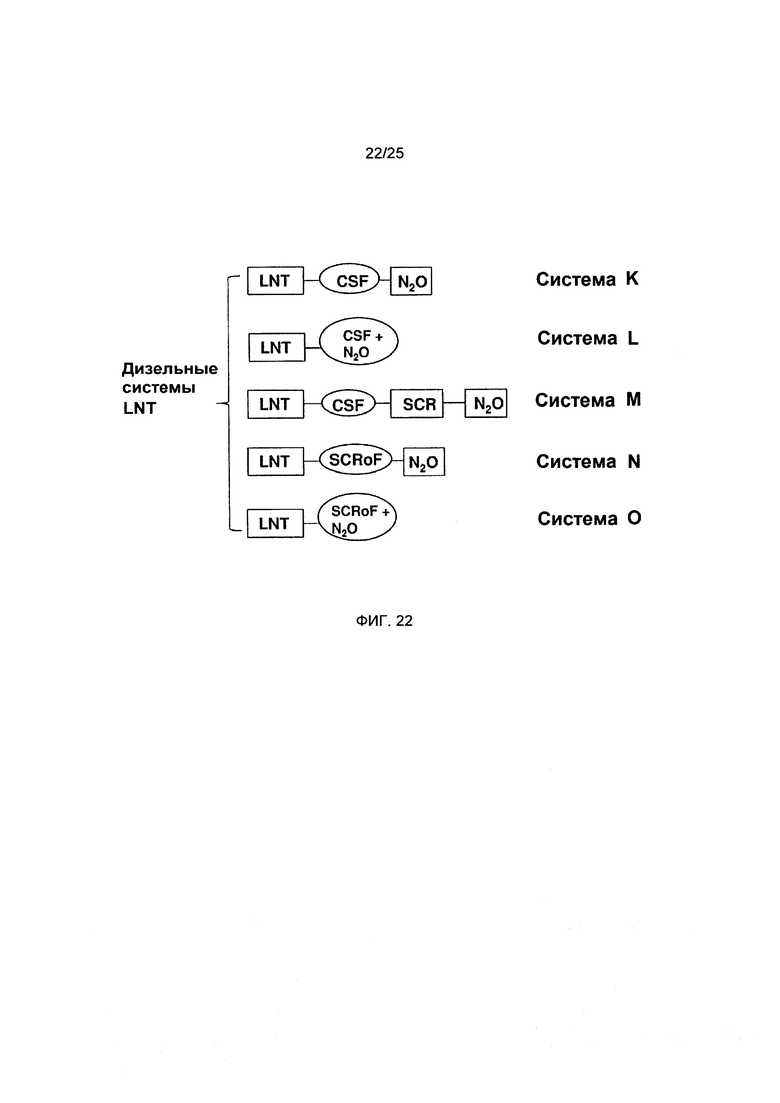

Фиг. 22 представляет блок-схемы для дизельных выхлопных систем LNT из примеров, включающих катализаторы N2O.

Фиг. 23 представляет блок-схемы для дизельных выхлопных систем DOC из примеров, включающих катализаторы N2O.

Фиг. 24-26 изображают слоистые и/или разделенные на зоны композиты из примеров, содержащие катализатор TWC и катализатор для N2O на подложке с проточным течением.

Фиг. 27-28 изображают бензиновые фильтры для твердых частиц из примеров, содержащие катализатор TWC и катализатор для N2O.

Фиг. 29-34 изображают слоистые и/или разделенные на зоны композиты из примеров дизельных LNT или SCR катализаторов и катализатора для N2O на подложке с проточным течением; и

Фиг. 35-36 изображают дизельные фильтры для твердых частиц из примеров, имеющие LNT или SCR катализаторы и катализатор для N2O.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Предоставляются катализаторы для удаления закиси азота (N2O), содержащие компонент металла платиновой группы (МПГ), нанесенный на носитель, содержащий оксид церия, который имеет одну фазу кубической кристаллической структуры флюорита. Эти катализаторы эффективны для разложения закиси азота (N2O) на азот (N2) и кислород (O2) и/или для восстановления N2O до N2 и H2O и/или CO2 (в зависимости от восстановителя) в большом количестве условий, включая, в частности, те, которые являются: (1) характеризующимися в стехиометрическом отношении колеблющимся соотношением воздух: топливо, приводящим к чередующимся условиям слегка обогащенной и слегка обедненной топливной смеси, или (2) обедненными с периодическими временными переходами к обогащенной топливной смеси. Такие катализаторы особенно эффективны при температурах 400°С или ниже. Подходящие носители, содержащие оксид церия, имеют однофазную кубическую кристаллическую структуру флюорита. В одном или нескольких вариантах исполнения носитель, содержащий оксид церия, имеет объем пор, который составляет по меньшей мере примерно 0,20 см3/г. Один или несколько вариантов исполнения имеют удельную поверхность по БЭТ по меньшей мере примерно 10 м2/г после старения примерно при 950°С в течение примерно 20 часов с чередующейся подачей обедненной и обогащенной топливных смесей. Конкретный вариант исполнения имеет при XRD параметр кубической решетки а0 в диапазоне от 0,517 до 0,541.

Неожиданно было обнаружено, что примерно при 400°С с помощью всего лишь временного воздействия обогащенной (или восстановительной) топливной смеси (около 15 секунд) активность разложения N2O достигает более 90% в течение более чем примерно 8 минут после этого в последующих обедненных (или окислительных) условиях. Таким образом, катализаторы для удаления N2O, раскрытые в данном документе, являются применимыми при различных условиях, когда имеется восстановительная атмосфера некоторой продолжительности времени с последующей окислительной атмосферой другой продолжительности. Таким образом, продолжительность обогащенного/восстановительного воздействия может находиться в диапазоне примерно от 0,25 до примерно 30 секунд. Продолжительность активности разложения N2O, достигающей конверсии свыше 90% (или примерно 80% или примерно 70% или примерно 60% или даже примерно 50%) в течение последующих обедненных/окислительных условий, может находиться в интервале примерно от 1 до примерно 30 минут. Продолжительность активности разложения N2O в условиях обедненной топливной смеси может составлять по меньшей мере примерно в два раза больше (т.е. двойную) продолжительности воздействия обогащенной смеси. В некоторых вариантах исполнения продолжительность активности разложения N2O в условиях обедненной смеси может составлять по меньшей мере примерно в десять раз больше продолжительности воздействия обогащенной смеси.

Условия, подходящие для катализаторов для удаления N2O, раскрытых в данном документе, отличаются от условий, встречающихся в промышленном применении. А именно, для целей разложения N2O для обработки отходящих газов из производства азотной кислоты и адипиновой кислоты условия обычно находятся при температурах >550°С (например, 800-900°С) с низким уровнем H2O (<1% объемн.) и низким уровнем O2 (<1% объемн.). Катализаторы для удаления N2O, раскрытые здесь, эффективны при температурах от примерно 200°С до примерно 500°С, которые ниже, чем в существовавших ранее промышленных применениях, и в присутствии уровней H2O и O2, составляющих приблизительно 10% объемн. для каждого. Это означает, что удаление N2O с использованием обсуждаемых катализаторов может происходить в условиях выхлопного газа двигателей внутреннего сгорания. В предпочтительном варианте исполнения катализаторы для удаления N2O в потоке выхлопного газа находятся при температурах около 400°С или ниже (например, примерно от 200°С до примерно 400°С).

Как таковые, раскрытые в данном документе катализаторы могут быть использованы в применениях, которые имеют регулярные переходы к обогащенной топливной смеси, как например, в композитах катализатора трехкомпонентной конверсии (TWC) или четырехкомпонентной конверсии (FWC) или в применениях в ловушках для NOx из обедненных топливных смесей (LNT) для бензиновых автомобилей, так что выброс N2O из выхлопной трубы минимизируется. Эти катализаторы могут использоваться в применениях в дизельных транспортных средствах, где катализаторы ловушек для NOx из обедненных топливных смесей (LNT) работают с нечасто случающимися периодическими переходами к обогащенной топливной смеси. Кроме того, эти катализаторы могут также использоваться в других применениях в транспортных средствах, работающих на обедненной топливной смеси, где переход к обогащенной смеси применяется только для конкретной цели снижения выбросов N2O из выхлопной трубы.

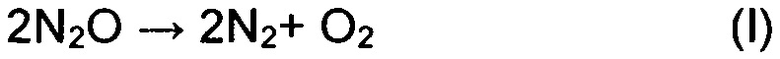

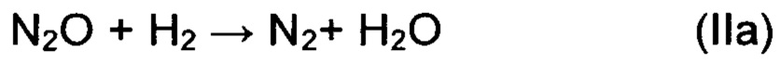

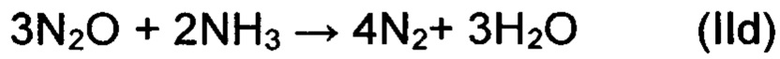

Химические режимы конверсии сопровождаются следующими реакциями:

Разложение:

Восстановление:

В данном документе используются следующие определения.

В контексте данного документа «компонент металла платиновой группы (МПГ)», «компонент платины (Pt)», «компонент родия (Rh)», «компонент палладия (Pd)», «компонент иридия (Ir)», «компонент рутения (Ru)» "и тому подобное относится к соответствующему соединению металла платиновой группы, комплексу или подобному им, которое при прокаливании или использовании катализатора разлагается или иным образом превращается в каталитически активную форму, обычно, металл или оксид металла.

«Носитель, содержащий оксид церия» относится к материалу носителя, который по меньшей мере содержит оксид церия. Например, носитель, содержащий оксид церия, может представлять собой объем оксида церия, который при желании содержит промотирующий металл. Носитель, содержащий оксид церия, может быть смешанным оксидом металла в форме твердого раствора, содержащим оксид церия и один или несколько из следующих: оксида циркония, оксида празеодима, оксида лантана, оксида неодима, оксида иттрия, оксида самария и оксида гадолиния.

Ссылка на «одну фазу» означает материал, который демонстрирует монокристаллическую структуру даже в присутствии отличающихся элементов. Одним из способов определения наличия одной фазы является техника рентгеновской дифракции (X-Ray Diffraction (XRD)). В контексте данного документа XRD проводят на порошкообразных образцах для характеризации структуры материалов.

Измерение с помощью XRD означает, что трехмерная структура кристалла идентифицируется и характеризуется конкретными параметрами решетки. Однофазный кубический материал имеет только один параметр решетки.

«Кубическая кристаллическая структура флюорита», как определяется с помощью XRD, означает, что кристалл находится в изометрической кубической форме, которая наблюдается у CaF2.

«Удельная поверхность по БЭТ» имеет свое обычное значение, относящееся к методу Брунауэра-Эммета-Теллера для определения площади поверхности по измерениям адсорбции N2. Если не указано иное, «удельная поверхность» относится к удельной поверхности по БЭТ.

«Носитель» в каталитическом материале или покрытии из пористого оксида в катализаторе относится к материалу, который снабжают благородными металлами, стабилизаторами, промоторами, связующими веществами и тому подобными посредством осаждения, ассоциации, диспергирования, пропитки или других подходящих способов.

«Носители из жаропрочного оксида металла» включают в себя объем оксида алюминия, оксида церия, диоксида циркония, диоксида титана, диоксида кремния, оксида магния, оксида неодима и другие материалы, известные для такого использования. Такие материалы считаются обеспечивающими долговечность полученного в результате катализатора.

«Носители из жаропрочного оксида металла с высокой удельной поверхностью» относятся конкретно к частицам носителя, имеющим поры более чем 20  и широкое распределение пор. Носители из жаропрочного оксида металла с высокой удельной поверхностью, например, материалы носителя из оксида алюминия, также называемые «гамма-оксидом алюминия» или «активированным оксидом алюминия», обычно демонстрируют удельную поверхность по БЭТ для свежего материала, превышающую примерно 60 квадратных метров на грамм («м2/г»), часто вплоть до примерно 200 м2/г или выше. Такой активированный оксид алюминия обычно представляет собой смесь гамма- и дельта-фаз оксида алюминия, но может также содержать существенные количества эта-, каппа- и тета-фаз оксида алюминия.

и широкое распределение пор. Носители из жаропрочного оксида металла с высокой удельной поверхностью, например, материалы носителя из оксида алюминия, также называемые «гамма-оксидом алюминия» или «активированным оксидом алюминия», обычно демонстрируют удельную поверхность по БЭТ для свежего материала, превышающую примерно 60 квадратных метров на грамм («м2/г»), часто вплоть до примерно 200 м2/г или выше. Такой активированный оксид алюминия обычно представляет собой смесь гамма- и дельта-фаз оксида алюминия, но может также содержать существенные количества эта-, каппа- и тета-фаз оксида алюминия.

В контексте данного документа термин «молекулярные сита», такие как цеолиты и другие материалы с цеолитным каркасом (например, изоморфно замещенные материалы), относится к материалам, которые в форме частиц могут служить носителем каталитических металлов из группы благородных металлов. Молекулярные сита представляют собой материалы, основанные на обширной трехмерной сети ионов кислорода, содержащей в основном конфигурации тетраэдрического типа и имеющие в основном равномерное распределение пор, при этом средний размер пор не превышает 20  . Размеры пор определяются размером кольца.

. Размеры пор определяются размером кольца.

В контексте данного документа термин «цеолит» относится к конкретному примеру молекулярного сита, дополнительно включающему атомы кремния и алюминия. Цеолиты представляют собой кристаллические материалы, имеющие довольно однородные размеры пор, которые в зависимости от типа цеолита и типа и количества катионов, включенных в цеолитную решетку, колеблются примерно от 3 до примерно 10 Ангстрем в диаметре.

Промотор в контексте данного документа представляет собой металл, который усиливает активность в направлении желаемой химической реакции или функции. Промоторы разложения закиси азота (N2O) включают, но без ограничения ими, неблагородные металлы и/или один или несколько МПГ. Промоторы удерживания кислорода включают, но без ограничения ими, оксиды редкоземельных металлов.

«Оксиды редкоземельных металлов» относятся к одному или нескольким оксидам скандия, иттрия и серии лантанидов, определенных в Периодической системе элементов. Оксиды редкоземельных металлов могут быть как примерами компонентов удерживания кислорода, так и промоторами удерживания кислорода. Подходящие промоторы для удерживания кислорода включают один или несколько редкоземельных металлов, выбранных из группы, состоящей из лантана, церия, неодима, гадолиния, иттрия, празеодима, самария и их смесей.

«Оксиды щелочноземельных металлов» относятся к оксидам металлов II группы, которые являются примерами материалов стабилизаторов. Подходящие стабилизаторы включают один или несколько невосстанавливаемых оксидов металлов, причем металл выбирается из группы, состоящей из бария, кальция, магния, стронция и их смесей. Предпочтительно, стабилизатор содержит один или несколько оксидов бария и/или стронция.

«Покрытие из пористого оксида» представляет собой тонкое адгезивное покрытие из каталитического или другого материала, нанесенного на несущую подложку, такую как монолитная подложка сотовой структуры с проточным течением или фильтрующая подложка, которая является достаточно пористой, чтобы обеспечить прохождение через нее обрабатываемого газового потока, Таким образом, «слой покрытия из пористого оксида» определяется как покрытие, которое состоит из частиц носителя. «Катализированный слой покрытия из пористого оксида» представляет собой покрытие, состоящее из частиц носителя, пропитанных каталитическими компонентами.

«Носитель» представляет собой монолитный носитель, примеры которого включают, но без ограничения ими, монолитные подложки сотовой структуры с проточным течением и фильтрующие подложки с проточными стенками. Ссылка на «монолитную подложку» означает единую структуру, которая является однородной и непрерывной и не была образована путем прикрепления отдельных частей подложки друг к другу.

В контексте данного документа термины «выше по потоку» и «ниже по потоку» относятся к относительным направлениям, соответствующим течению потока выхлопного газа двигателя от двигателя в направлении выхлопной трубы, причем двигатель находится в верхнем по потоку положении, а выхлопная труба и любые изделия для снижения выбросов, такие как фильтры и катализаторы, расположены ниже по потоку от двигателя.

«Разделенный на зоны» носитель представляет собой ту же самую несущую подложку, покрытую по меньшей мере двумя композитами катализатора, содержащимися в отдельных суспензиях покрытия из пористого оксида в конфигурации, разделенной на зоны вдоль оси. Например, одна и та же несущая подложка покрыта суспензией покрытия из пористого оксида одной композиции катализатора на носителе выше по потоку, а суспензия покрытия из пористого оксида другой композиции катализатора наносится на этом носителе ниже по потоку, причем каждая каталитическая композиция является отличающейся.

«TWC» относится к функции трехкомпонентной конверсии, где углеводороды, монооксид углерода и оксиды азота подвергаются конверсии в основном одновременно. Бензиновый двигатель обычно работает в условиях, близких к стехиометрической реакции, которые слегка колеблются или отклоняются в промежутке между обогащенным по содержанию топлива и обедненным по содержанию топлива и соотношениями воздуха и топлива (соотношения A/F) (λ=1±~0,01), при частотах отклонений от 0,5 до 2 Гц. Этот режим работы также называется «отклоняющимися от стехиометрических» условиями реакции.

Использование термина «стехиометрические» здесь относится к условиям в бензиновом двигателе с учетом колебаний или отклонений соотношений A/F вблизи стехиометрических. Катализаторы TWC включают компоненты удерживания кислорода (OSC - Oxygen Storage Component), такие как оксид церия, которые имеют многовалентные состояния, что позволяет удерживать и выделять кислород при различных соотношениях воздуха и топлива. При обогащенных условиях, когда NOx восстанавливается, OSC обеспечивает небольшое количество кислорода для разрушения непрореагировавших СО и НС. Аналогичным образом, при обедненных условиях, когда СО и НС окисляются, OSC реагирует с избытком кислорода и/или NOx. В результате даже при наличии атмосферы, которая колеблется в промежутке между обогащенным по содержанию топлива и обедненным по содержанию топлива и соотношениями воздуха и топлива, происходит конверсия НС, СО и NOx, для всех в одно и то же (или в основном для всех в одно и то же) время. Как правило, катализатор TWC содержит один или несколько металлов платиновой группы, таких как палладий и/или родий и при желании платину; компонент удерживания кислорода; и при желании промоторы и/или стабилизаторы. При обогащенных условиях катализаторы TWC могут генерировать аммиак.

«OSC» относится к компоненту удерживания кислорода, который представляет собой структуру, которая имеет многовалентные состояния окисления и может активно реагировать с окислителями, такими как кислород (О2) или оксид азота (NO2) в окислительных условиях, или реагирует с восстановителями, такими как монооксид углерода (СО) или водород (Н2), в условиях восстановления. Примеры подходящих компонентов для удерживания кислорода включают оксид церия. Оксид празеодима также может быть включен в качестве OSC. Привнесение OSC в слой покрытия из пористого оксида может быть достигнута в результате использования, например, смешанных оксидов. Например, оксид церия может привноситься в виде смешанного оксида церия и циркония и/или смешанного оксида церия, циркония и неодима. Например, оксид празеодима может быть привнесен в виде смешанного оксида празеодима и циркония и/или смешанного оксида празеодима, церия, лантана, иттрия, циркония и неодима.

«DOC» относится к дизельным катализаторам окисления, которые превращают углеводороды и монооксид углерода в выхлопном газе дизельного двигателя. Обычно DOC содержит один или несколько металлов платиновой группы, таких как палладий и/или платина; материал носителя, такой как оксид алюминия; и при желании промоторы и/или стабилизаторы.

Дизельный двигатель обычно работает при топливовоздушных соотношениях обедненной топливной смеси (соотношения A/F) (λ>1) (без функциональности LNT). Такой двигатель обычно никогда не имеет перехода к обогащенным условиям. ФИГ. 23, описанная ниже, описывает конфигурацию системы согласно изобретению, в которой стратегия обогащения для традиционных условий работы дизельного двигателя налагается исключительно для цели контроля N2O.

«CSF» относится к катализированному сажевому фильтру, который представляет собой подложку с проточными стенками, имеющую катализатор окисления, подходящий для сбора частиц сажи при низкой температуре и для сжигания сажи во время условий регенерации. «GPF» относится к катализатору TWC, нанесенному на фильтр с проточными стенками.

«LNT» относится к ловушке для NOx из обедненных топливных смесей, которая представляет собой катализатор, содержащий металл платиновой группы, оксид церия и материал ловушки из щелочноземельного металла, подходящий для адсорбирования NOx в обедненных условиях (например, ВаО или MgO). При обогащенных условиях NOx выделяется и восстанавливается до азота.

«GDI» относится к бензиновому двигателю с непосредственным впрыском бензина, который работает в условиях сжигания обедненной топливной смеси.

«Селективное каталитическое восстановление» (Selective Catalytic Reduction - SCR) представляет собой каталитическое восстановление оксидов азота с помощью восстановителя в присутствии соответствующего количества кислорода с образованием преимущественно азота и водяного пара. Восстановителями могут быть, например, углеводород, водород и/или аммиак. Реакции SCR в присутствии аммиака происходят в соответствии со следующими двумя реакциями:

4NO+4NH3+О2→4N2+6H2O и

NO+NO2+2NH3→2N2+3H2O.

Катализатор SCR обычно содержит молекулярное сито, промотированное неблагородным металлом, который работает, чтобы восстанавливать NOx в присутствии, например, NH3, в условиях обедненного топлива. «SCRoF» относится к катализатору SCR, нанесенному на фильтр для твердых частиц с проточными стенками.

«АМОх» относится к катализатору селективного окисления аммиака, который представляет собой катализатор, содержащий один или несколько металлов (обычно включающих Pt) и катализатор SCR, подходящий для превращения аммиака в азот.

Термин «обедненные» условия работы двигателя относится к сгоранию топлива с избытком воздуха, присутствующего в двигателе внутреннего сгорания. В двигателях, работающих на обедненной топливной смеси, соотношение воздух/топливо (A/F) обычно составляет примерно 15:1 (по сравнению с соотношением воздух/топливо 14,7:1, необходимым для стехиометрического сжигания бензина). Аналогично этому, двигатель внутреннего сгорания, работающий в «обогащенных» условиях эксплуатации, относится к условию эксплуатации, при котором соотношение воздух/топливо меньше, чем стехиометрическое. Когда двигатели внутреннего сгорания работают в «обогащенных» условиях эксплуатации в течение коротких промежутков времени, такие временные интервалы часто определяют как «периодические временные переходы к обогащенным условиям». Эти интервалы времени могут длиться от нескольких секунд до нескольких минут.

СИСТЕМЫ ПОТОКА ВЫХЛОПНОГО ГАЗА

Катализаторы для N2O могут быть встроены различными способами ниже по потоку от двигателя внутреннего сгорания. Возвращаясь к фигурам, ФИГ. 20 представляет блок-схемы для бензиновых выхлопных систем TWC из примеров, включающих катализаторы N2O. Система А изображает катализатор трехкомпонентной конверсии (TWC), за которым следует катализатор для N2O. Система В изображает катализатор TWC с последующим бензиновым фильтром для твердых частиц (GPF), за которым следует катализатор для N2O. Система С изображает катализатор TWC, за которым следует катализатор для N2O на бензиновом фильтре для твердых частиц (GPF+N2O). Система D изображает катализатор TWC и катализатор для N2O на одном и том же носителе. Катализаторы TWC и для N2O могут быть, например, слоистыми или разделенными на зоны.

Фиг. 21 представляет блок-схемы для выхлопных систем GDI из примеров, включающих катализаторы для N2O. Система Е показывает катализатор трехкомпонентной конверсии (TWC), за которым следует LNT с последующим катализатором для N2O. Система F показывает катализатор TWC, за которым следует LNT с последующим бензиновым фильтром для твердых частиц (GPF), за которым следует катализатор для N2O. Система G показывает катализатор TWC, за которым следует LNT, за которым следует катализатор для N2O на бензиновом фильтре для твердых частиц (GPF+N2O). Система Н показывает катализатор TWC, за которым следует LNT с последующим катализатором SCR со следующим катализатором для N2O. Система I показывает катализатор TWC, за которым следует LNT, за которым следует SCRoF, а затем катализатор для N2O. Система J показывает катализатор TWC, за которым следует LNT с последующим катализатором для N2O на SCRoF.

Фиг. 22 представляет блок-схемы для дизельных выхлопных систем LNT из примеров, включающих катализаторы N2O. Система K изображает ловушку для NOx из обедненных топливных смесей (LNT), за которой следует катализированный сажевый фильтр (CSF) с последующим катализатором для N2O. Система L изображает LNT с последующим катализатором для N2O на катализированном сажевом фильтре (CSF+N2O). Система М изображает LNT, за которым следует CSF с последующим катализатором SCR, за которым следует катализатор для N2O. Система N изображает LNT с последующим катализатором SCR на фильтре (SCRoF), за которым следует катализатор для N2O. Система О изображает LNT с последующим катализатором для N2O на SCRoF.

Фиг. 23 представляет блок-схемы для дизельных выхлопных систем DOC из примеров, включающих катализаторы N2O. Система Р изображает дизельный катализатор окисления (DOC) с последующим катализированным сажевым фильтром (CSF), за которым следует катализатор для N2O. Система Q изображает DOC с последующим катализатором для N2O на катализированном сажевом фильтре (CSF+N2O). Система R изображает DOC, за которым следует CSF, а затем катализатор SCR с последующим катализатором для N2O. Система S изображает DOC с последующим катализатором SCR на фильтре (SCRoF), за которым следует катализатор для N2O. Система Т изображает DOC с последующим катализатором для N2O на SCRoF. На ФИГ. 23 предполагаются системы DOC, которые добавляют периодические переходы к обогащенным топливным смесям к работе традиционных дизельных двигателей, которые обычно работают исключительно в условиях обедненных топливных смесей. Такие системы DOC (без LNT), как предложенные здесь, могут тогда использовать катализаторы для N2O, как описано в данном документе, для целей удаления N2O.

КАТАЛИЗАТОРЫ ДЛЯ N2O

Покрытия из пористого оксида каталитического материала для N2O, содержащего компонент металла платиновой группы (МПГ), нанесенный на содержащий оксид церия носитель, который имеет однофазную кубическую кристаллическую структуру флюорита, может быть изготовлен различными способами. В общих чертах, солью МПГ пропитывают порошок, содержащий оксид церия, например, с помощью пропитки по влагоемкости. Затем пропитанный порошок суспендируют в деионизированной воде для образования покрытия из пористого оксида. Дополнительные стадии процесса могут применяться или к пропитанному порошку, или к суспензии перед нанесением покрытия из пористого оксида на носитель.

Носитель, содержащий оксид церия, предпочтительно представляет собой 100% оксида церия, содержащий по меньшей мере примерно 50% массовых оксида церия, или даже по меньшей мере примерно 55% масс., по меньшей мере примерно 60% масс., по меньшей мере примерно 65% масс., по меньшей мере примерно 70% масс., по меньшей мере примерно 75% масс., по меньшей мере примерно 80% масс., по меньшей мере примерно 85% масс., по меньшей мере примерно 90% масс., по меньшей мере примерно 91% масс., по меньшей мере примерно 92% масс., по меньшей мере примерно 93% масс., по меньшей мере примерно 94% масс., по меньшей мере примерно 95% масс., по меньшей мере примерно 96% масс., по меньшей мере примерно 97% масс., по меньшей мере примерно 98% масс., по меньшей мере примерно 99% масс., или даже по меньшей мере примерно 99,9% масс.

Носитель, содержащий оксид церия, может представлять собой композит смешанного оксида металла, где оставшаяся часть смешанного оксида металла может включать в себя оксид циркония, оксид лантана, оксид иттрия, оксид празеодима, оксид неодима, оксид самария, оксид гадолиния или другие оксиды редкоземельных металлов.

К суспензии могут добавляться любые желаемые дополнительные ингредиенты, такие как металлы платиновой группы, стабилизаторы и промоторы. В одном или нескольких вариантах исполнения суспензия является кислой, имеющей рН примерно от 2 до менее чем примерно 7. рН суспензии может быть понижен путем добавления к этой суспензии соответствующего количества неорганической кислоты или органической кислоты. Комбинации обоих можно использовать, если учитывать совместимость кислоты и исходного сырья. Неорганические кислоты включают в себя, но без ограничения ими, азотную кислоту. Органические кислоты включают в себя, но без ограничения ими, уксусную, пропионовую, щавелевую, малоновую, янтарную, глутаминовую, адипиновую, малеиновую, фумаровую, фталевую, винную, лимонную кислоту и тому подобное. После этого при желании к суспензии могут добавляться растворимые в воде или диспергируемые в воде соединения стабилизатора, например ацетат бария, и промотор, например нитрат лантана.

Для нанесения покрытия на носитель, который представляет собой подложку с проточным течением, суспензию в дальнейшем можно измельчить, чтобы получить в результате то, что в основном все твердые частицы имеют размеры частиц в среднем диаметре менее чем примерно 20 микрометров, то есть, примерно в диапазоне 0,1-15 микрометров. Измельчение может быть выполнено в шаровой мельнице или другом подобном оборудовании, а содержание твердых веществ в суспензии может составлять, например, примерно 10-50% масс., более конкретно, примерно 10-40% масс. Затем подложка с проточным течением может один или несколько раз быть погружена в такую суспензию, или суспензия может быть нанесена на подложку так, что осаждается желаемое содержание покрытия из пористого оксида, например, примерно от 0,5 до примерно 5,0 г/дюйм3.

Для нанесения покрытия на носитель, который представляет собой монолит с проточными стенками (фильтр), суспензию можно измельчить, чтобы получить в результате то, что в основном все твердые частицы имеют размеры частиц в среднем диаметре менее чем примерно 10 микрометров, то есть, примерно в диапазоне 2-3 микрометра. Измельчение может быть выполнено в шаровой мельнице или другом подобном оборудовании, а содержание твердых веществ в суспензии может составлять, например, примерно 5-30% масс., более конкретно, примерно 10-20% масс. Затем фильтр может один или несколько раз быть погружен в такую суспензию, или суспензия может быть нанесена на этот фильтр так, что осаждается желаемое содержание покрытия из пористого оксида, например, примерно от 0,1 до примерно 3,0 г/дюйм3.

После этого носитель с нанесенным покрытием прокаливают путем нагревания, например, примерно при 400-800°С в течение от примерно 10 минут до примерно 3 часов.

Обычно, когда желателен металл платиновой группы или неблагородный металл, компонент металла используют в форме растворимого соединения или комплекса для достижения дисперсии компонента на носителе, содержащем оксид церия. Для целей данного документа термин «компонент металла» означает любое соединение, комплекс или тому подобное, которое после его прокаливания или использования разлагается или иным образом превращается в каталитически активную форму, обычно металл или оксид металла. Растворимые в воде соединения или диспергируемые в воде соединения или комплексы компонента металла могут использоваться в том случае, когда жидкая среда, используемая для пропитки или осаждения этого компонента металла на частицы носителя из жаропрочного оксида металла, не оказывает неблагоприятного воздействия на металл или его соединение или его комплекс или другие компоненты, которые могут присутствовать в каталитической композиции, и может быть удалена из компонента металла в результате испарения или разложения после нагревания и/или применения вакуума. В некоторых случаях завершение удаления жидкости может не происходить до тех пор, пока катализатор не будет введен в эксплуатацию и подвергнут воздействию высоких температур, возникающих во время работы. Как правило, с точки зрения как экономических, так и экологических аспектов используются водные растворы растворимых соединений или комплексов благородных металлов. Во время стадии прокаливания или, по меньшей мере, на начальном этапе использования композита такие соединения превращаются в каталитически активную форму металла или его соединения.

Катализаторы для удаления N2O могут использоваться в сочетании с другими каталитически активными материалами в любой комбинации, как, например, в гомогенной смеси, или в разделенной на зоны и/или слоистой форме. Например, компонент МПГ, нанесенный на носитель, содержащий оксид церия (то есть, катализатор для N2O, как описано в данном документе), может использоваться в сочетании с другим благородным металлом (например, Pt и/или Pd) на носителе из жаропрочного оксида металла с высокой удельной поверхностью (например, γ-Al2O3), который является эффективным для окисления углеводородов и/или монооксида углерода в условиях потока выхлопного газа. Такую общую комбинацию каталитических материалов можно, в свою очередь, использовать, чтобы составлять катализатор TWC и/или катализатор LNT с добавлением при желании дополнительных компонентов, таких как другие благородные металлы, носители, стабилизаторы, промоторы, связующие средства и тому подобное.

Дополнительные функциональные каталитические слои могут быть получены и осаждены поверх предыдущих слоев таким же образом, как описано выше, для осаждения любого слоя на носителе.

Фиг. 24 изображает пример слоистого композита 50 катализатора TWC и катализатора для N2O, где верхний слой 56 содержит нанесенный на носитель катализатор из Pd-Rh для TWC, а нижний слой 54 содержит МПГ на носителе катализатора для N2O, содержащем оксид церия, расположенный на носителе 52 с проточным течением.

Фиг. 25 изображает пример слоистого и разделенного на зоны композита 60 катализатора TWC и катализатора для N2O, где на носителе с проточным течением 62 передняя (или верхняя по потоку) зона 67 нижнего (или первого) слоя содержит катализатор TWC-1 (например, нанесенные на носитель Pd, OSC) для определенной активности TWC, задняя (или нижняя по потоку) зона 65 содержит МПГ на носителе катализатора для N2O, содержащем оксид церия, а верхний (или второй) слой 66 содержит катализатор TWC-2 (например, нанесенный на носитель Rh) для определенной активности TWC.

Фиг. 26 изображает пример слоистого и разделенного на зоны композита 70 катализатора ТWС и катализатора для N2O, где на носителе с проточным течением 72, нижний (первый) слой передней (или верхней по потоку) зоны 77 содержит катализатор TWC-1 (например, нанесенные на носитель Pd, OSC) для определенной активности TWC, верхний (или второй) слой 76 передней зоны содержит катализатор TWC-2 (например, нанесенный на носитель Rh) для определенной активности TWC, а задняя (или нижняя по потоку) зона 75 содержит МПГ на носителе катализатора для N2O, содержащем оксид церия.

Фиг. 27 изображает пример композита 80 бензинового фильтра для твердых частиц, включающего в себя катализатор TWC и катализатор для N2O, где верхняя по потоку (или входная) сторона 81 фильтра с проточными стенками, подходящего для захвата твердых частиц бензина 83, включает катализатор TWC 86, содержащий, например, палладий на оксиде алюминия и компонент для удерживания кислорода (OSC), такой как композит оксида церия-диоксида циркония, а нижняя по потоку (или выходная) сторона 89 фильтра 83 содержит катализатор для N2O 85.

Фиг. 28 изображает другой пример композита 90 бензинового фильтра для твердых частиц, включающего в себя катализатор TWC и катализатор для N2O, где верхняя по потоку сторона 91 фильтра с проточными стенками, подходящего для захвата твердых частиц бензина 93, включает слой 96, включающий катализатор TWC-1, содержащий, например, палладий на оксиде алюминия или OSC для определенной активности TWC, а нижняя по потоку сторона 99 фильтра 93 содержит зону 94, которая представляет собой смесь катализатора TWC-2, содержащего родий на оксиде алюминия или OSC совместно с катализатором для N2O.

Фиг. 29 изображает пример слоистого композита 100 катализатора LNT и катализатора для N2O, где верхний слой 106 содержит подходящий катализатор для LNT, а нижний слой 104 содержит МПГ на носителе катализатора для N2O, содержащем оксид церия, расположенном на носителе с проточным течением 102.

Фиг. 30 изображает пример слоистого композита 110 катализатора SCR и катализатора для N2O, где верхний слой 116 содержит подходящий катализатор для SCR, а нижний слой 114 содержит МПГ на носителе катализатора для N2O, содержащем оксид церия, расположенном на носителе с проточным течением 112.

Фиг. 31 изображает пример слоистого и разделенного на зоны композита 120 катализатора LNT и катализатора для N2O, где на носителе с проточным течением 122 передняя (или верхняя по потоку) зона 127 нижнего (или первого) слоя содержит катализатор LNT-1 для определенной активности LNT, а задняя (или нижняя по потоку) зона 125 содержит МПГ на носителе катализатора для N2O, содержащем оксид церия, а верхний (или второй) слой 126 содержит катализатор LNT-2 для определенной активности LNT.

Фиг. 32 изображает пример слоистого и разделенного на зоны композита 130 катализатора SCR и катализатора для N2O, где на носителе с проточным течением 132 передняя (или верхняя по потоку) зона 137 нижнего (или первого) слоя содержит катализатор SCR-1 для определенной активности SCR, а задняя (или нижняя по потоку) зона 135 содержит МПГ на носителе катализатора для N2O, содержащем оксид церия, а верхний (или второй) слой 136 содержит катализатор SCR-2 для определенной активности SCR.

Фиг. 33 изображает пример разделенного на зоны и слоистого композита 140 катализатора LNT и катализатора для N2O, где на носителе с проточным течением 142 нижний (первый) слой передней (или верхней по потоку) зоны 147 содержит катализатор LNT-1 для определенной активности LNT, верхний (или второй) слой 146 передней зоны содержит LNT-2 для определенной активности LNT, а задняя (или нижняя по потоку) зона 145 содержит МПГ на носителе катализатора для N2O, содержащем оксид церия.

Фиг. 34 изображает пример разделенного на зоны и слоистого композита 150 катализатора SCR и катализатора для N2O, где на носителе с проточным течением 152 нижний (первый) слой передней (или верхней по потоку) зоны 157 содержит катализатор SCR-1 для определенной активности SCR, верхний (или второй) слой 156 передней зоны содержит SCR-2 для определенной активности LNT, а задняя (или нижняя по потоку) зона 155 содержит МПГ на носителе катализатора для N2O, содержащем оксид церия.

Фиг. 35 изображает пример композита 160 фильтра с проточными стенками (например, CSF), включающего в себя катализатор LNT и катализатор для N2O, где верхняя по потоку (или входная) сторона 161 фильтра с проточными стенками, подходящего для улавливания сажи, 163 содержит катализатор LNT 166, а нижняя по потоку (или выходная) сторона 169 фильтра 163 содержит катализатор для N2O 165.

Фиг. 36 изображает пример композита 170 фильтра с проточными стенками (например, CSF), включающего в себя катализатор SCR и катализатор для N2O, где верхняя по потоку (или входная) сторона 171 фильтра с проточными стенками, подходящего для улавливания сажи, 173 содержит катализатор SCR 176, а нижняя по потоку (или выходная) сторона 179 фильтра 173 содержит катализатор для N2O 175.

НОСИТЕЛЬ

Каталитический материал для применения в выхлопном газе обычно размещается на носителе, таком как монолитная подложка.

Носитель может представлять собой любой из тех материалов, которые обычно используются для получения композитов катализаторов, и предпочтительно будет содержать керамику или металл сотовой структуры. Может быть использован любой подходящий носитель, такой как монолитная подложка разновидности, имеющей множество мелких параллельных проходов для газового потока, проходящих через нее от входной или от выходной стороны подложки, так что эти проходы открыты для потока текучей среды через них (называемая подложкой сотовой структуры с проточным течением). Проходы, которые являются по существу прямыми путями от их входного отверстия для текучей среды к их выходному отверстию для текучей среды, очерчиваются стенками, на которых каталитический материал наносится как покрытие из пористого оксида, так что газы, протекающие через эти проходы, контактируют с каталитическим материалом. Проходы для потока в монолитной подложке представляют собой тонкостенные каналы, которые могут иметь любую подходящую форму поперечного сечения и размер, как, например, трапециевидную, прямоугольную, квадратную, синусоидальную, шестиугольную, овальную, круглую и т.д. Такие структуры могут содержать примерно от 60 до примерно 900 или больше отверстий для входа газа (то есть, ячеек) на квадратный дюйм площади поперечного сечения

Носитель также может представлять собой фильтрующую подложку с проточными стенками, где каналы являются поочередно заблокированными, позволяя газообразному потоку, поступающему в эти каналы с одного направления (направления входа), проходить через стенки канала и выходить из этих каналов с другого направления (направления выхода). Композицию двойного катализатора окисления можно наносить на фильтр с проточными стенками. Если используется такой носитель, то получающаяся в результате система будет способна удалять твердые частицы вместе с газообразными загрязняющими веществами. Фильтрующий носитель с проточными стенками может быть изготовлен из материалов, общеизвестных в данной области, таких как кордиерит или карбид кремния.

Носитель подложка может быть изготовлен из любого подходящего жаропрочного материала, например, кордиерита, кордиерита-оксида алюминия, нитрида кремния, циркониевого муллита, сподумена, оксида алюминия-диоксида кремния-оксида магния, силиката циркония, силлиманита, силиката магния, диоксида циркония, петалита, оксида алюминия, алюмосиликата и тому подобного.

Носители, пригодные для катализаторов согласно настоящему изобретению, также могут быть металлическими по своей природе и быть составлены из одного или нескольких металлов или металлических сплавов. Металлические носители могут быть использованы в различных формах, таких как гофрированный лист или монолитная форма. Предпочтительные металлические носители включают термостойкие металлы и металлические сплавы, такие как титан и нержавеющая сталь, а также другие сплавы, в которых железо является существенным или основным компонентом. Такие сплавы могут содержать один или несколько из никеля, хрома и/или алюминия, а общее количество этих металлов может преимущественно содержать по меньшей мере 15% масс., от этого сплава, например, 10-25% масс., хрома, 3-8% масс., алюминия и до 20% масс., никеля. Эти сплавы также могут содержать небольшие или следовые количества одного или нескольких других металлов, таких как марганец, медь, ванадий, титан и тому подобное. Поверхность металлических носителей может быть окислена при высоких температурах, например, 1000°С и выше, для улучшения устойчивости к коррозии этих сплавов в результате образования оксидного слоя на поверхностях этих носителей. Такое вызванное высокой температурой окисление может усиливать адгезию носителя из жаропрочного оксида металла и каталитических промотирующих компонентов металла к носителю.

В альтернативных вариантах исполнения одна или несколько композиций катализатора могут быть осаждены на подложку из пеноматериала с открытыми порами. Такие подложки хорошо известны в данной области и обычно образованы из жаропрочных керамических или металлических материалов.

Прежде чем описывать несколько примерных вариантов исполнения изобретения, следует понимать, что изобретение не ограничивается деталями конструкции или технологических стадий, изложенными в следующем описании. Изобретение допускает другие варианты исполнения и способно осуществляться различными способами. Далее представляются предпочтительные конструкции, включая такие комбинации, которые перечислены использованными в отдельности или в неограниченных комбинациях, использование для которых включает катализаторы, системы и способы из других аспектов настоящего изобретения.

ВАРИАНТЫ ИСПОЛНЕНИЯ

Ниже перечисляются различные варианты исполнения. Понятно, что эти варианты исполнения, перечисленные ниже, могут быть скомбинированы со всеми аспектами и другими вариантами исполнения в соответствии с объемом изобретения.

Вариант исполнения 1. Композит катализатора для удаления закиси азота (N2O) для обработки потока выхлопного газа двигателя внутреннего сгорания, работающего в условиях, которые являются стехиометрическими или обедненными, с периодическими временными переходами к обогащенной топливной смеси, причем этот композит катализатора содержит:

каталитический материал для удаления N2O на носителе, этот каталитический материал содержит компонент металла платиновой группы (МПГ), нанесенный на носитель, содержащий оксид церия, имеющий однофазную кубическую кристаллическую структуру флюорита, причем каталитический материал для удаления N2O эффективен для разложения N2O в потоке выхлопного газа до азота (N2) и кислорода (O2) или для восстановления N2O до N2 и воды (H2O) или диоксида углерода (CO2).

Вариант исполнения 2. Композит катализатора для удаления N2O из варианта исполнения 1, где носитель, содержащий оксид церия, имеет объем пор по меньшей мере 0,20 см3/г.

Вариант исполнения 3. Композит катализатора для удаления N2O из варианта исполнения 1, где носитель, содержащий оксид церия, имеет удельную поверхность по БЭТ по меньшей мере 10 м2/г после старения при 950°С в течение 20 часов с чередующейся подачей обедненной и обогащенной смесей.

Вариант исполнения 4. Композит катализатора для удаления N2O из варианта исполнения 3, где удельная поверхность по БЭТ носителя, содержащего оксид церия, составляет от примерно 10 до примерно 100 м2/г.

Вариант исполнения 5. Композит катализатора для удаления N2O из варианта исполнения 1, где носитель, содержащий оксид церия, имеет параметр решетки рентгеновской дифракции (XRD) а0 в диапазоне от 0,517 до 0,541 нм.

Вариант исполнения 6. Композит катализатора для удаления N2O из варианта исполнения 1, где носитель, содержащий оксид церия, содержит смешанный оксид металла в форме твердого раствора, содержащий оксид церия и один или несколько оксидов металлов, выбранных из группы, состоящей из оксида циркония, оксида празеодима, оксида лантана, оксида неодима, оксида иттрия, оксида самария и оксида гадолиния.

Вариант исполнения 7. Композит катализатора для удаления N2O из варианта исполнения 6, где смешанный оксид металла содержит по массе: оксида церия в количестве примерно от 5% до примерно 95%; оксида циркония в количестве примерно от 5% до примерно 95%; и одного или нескольких из оксида празеодима, оксида лантана, оксида неодима, оксида иттрия, оксида самария и оксида гадолиния в количестве примерно от 0% до примерно 20%.

Вариант исполнения 8. Композит катализатора для удаления N2O из варианта исполнения 1, где носитель, содержащий оксид церия, содержит примерно от 90 до примерно 100% массовых оксида церия и от 0% до примерно 10% массовых промотирующего металла, который отличается от компонента МПГ.

Вариант исполнения 9. Композит катализатора для удаления N2O из варианта исполнения 1, где компонент МПГ содержит компонент родия, компонент палладия, компонент платины или их комбинацию, причем компонент МПГ присутствует на носителе, содержащем оксид церия, в количестве примерно от 0,01% до примерно 5% массовых носителя, содержащего оксид церия.

Вариант исполнения 10. Композит катализатора для удаления N2O из варианта исполнения 9, дополнительно содержащий промотирующий металл, который отличается от компонента МПГ, в количестве в диапазоне 0,001 -10% массовых от носителя, содержащего оксид церия, причем этот промотирующий металл содержит один или несколько неблагородных металлов, выбранных из группы, состоящей из меди (Cu), марганца (Mn), железа (Fe), кобальта (Со), никеля (Ni), ванадия (V), хрома (Cr), цинка (Zn) и олова (Sn), и один или несколько дополнительных компонентов металла платиновой группы, выбранных из группы, состоящей из серебра (Ag), иридия (Ir), золота (Au) и рутения (Ru).

Вариант исполнения 11. Композит катализатора для удаления N2O из варианта исполнения 9, дополнительно содержащий: один или несколько дополнительных компонентов металла платиновой группы, выбранных из группы, состоящей из серебра (Ag), иридия (Ir), золота (Au) и рутения (Ru).

Вариант исполнения 12. Композит катализатора для удаления N2O из любого из вариантов исполнения 1, где носитель включает в себя подложку с проточным течением или фильтр с проточными стенками.

Вариант исполнения 13. Система обработки выбросов для обработки потока выхлопного газа двигателя внутреннего сгорания, работающего в условиях, которые являются стехиометрическими или обедненными, с периодическими временными переходами к обогащенной топливной смеси, причем эта система обработки выбросов включает в себя: выхлопной трубопровод, соединенный по текучей среде с двигателем внутреннего сгорания посредством выхлопного трубопровода; катализатор обработки; и композит катализатора для удаления N2O в соответствии с любым одним из вариантов исполнения с 1 по 12.

Вариант исполнения 14. Система обработки выбросов из варианта исполнения 13, где катализатор обработки включает катализатор для обработки оксидов азота, который включает в себя: катализатор трехкомпонентной конверсии (TWC) или ловушку для NOx из обедненных топливных смесей (LNT) или катализатор селективного каталитического восстановления (SCR).

Вариант исполнения 15. Система обработки выбросов из варианта исполнения 13, где катализатор обработки включает дизельный катализатор окисления (DOC).

Вариант исполнения 16. Система обработки выбросов из варианта исполнения 13, где композит катализатора для удаления N2O и катализатор обработки располагаются на носителе в виде отдельных слоев или зон.

Вариант исполнения 17. Система обработки выбросов из варианта исполнения 13, дополнительно содержащая второй носитель, на котором расположен катализатор обработки.

Вариант исполнения 18. Способ обработки выхлопных газов потока выхлопного газа двигателя внутреннего сгорания, работающего в условиях, которые являются стехиометрическими или обедненными, с периодическими временными переходами к обогащенной топливной смеси, включающий в себя контактирование потока выхлопных газов, содержащего углеводороды, монооксид углерода и оксиды азота, с композитом катализатора для удаления N2O в соответствии с любым одним из вариантов исполнения с 1 по 12.

Вариант исполнения 19. Способ из варианта исполнения 18, где условия работы двигателя внутреннего сгорания включают в себя восстановительные условия в течение первого периода времени, за которыми следуют обедненные условия работы в течение второго периода времени, причем второй период времени по меньшей мере в два раза длиннее первого периода времени, и причем в процессе второго периода времени стадия контактирования приводит к конверсии по меньшей мере 90% N2O в потоке выхлопного газа.

Вариант исполнения 20. Способ из варианта исполнения 18, где композит катализатора для удаления N2O находится при температуре примерно от 200°С до примерно 500°С.

Вариант исполнения 21. Способ из варианта исполнения 19, где композит катализатора для удаления N2O находится при температуре примерно от 200°С до примерно 500°С.

Вариант исполнения 22. Способ из варианта исполнения 20, где композит катализатора для удаления N2O находится при температуре примерно 400°С или ниже.

Вариант исполнения 23. Способ по любому одному из вариантов исполнения 19, где первый период времени составляет примерно от 0,25 до примерно 30 секунд, а второй период времени составляет примерно от 1 до примерно 30 минут.

Вариант исполнения 24. Способ из варианта исполнения 18, где композит катализатора для удаления N2O является включенным в систему обработки выхлопных газов, включающую ловушку для NOx из обедненных топливных смесей или катализатор трехкомпонентной конверсии (TWC), причем эта система обработки выхлопных газов периодически требует обогащенных условий для контроля оксидов азота (NOx).

Вариант исполнения 25. Способ из варианта исполнения 18, где композит катализатора для удаления N2O является включенным в систему обработки выхлопных газов, содержащую дизельный катализатор окисления, при желании в сочетании с катализатором селективного каталитического восстановления, причем условие работы двигателя внутреннего сгорания включает периоды работы в обогащенных условиях для удаления N2O.

ПРИМЕРЫ

Следующие примеры, не являющиеся ограничивающими, должны служить для иллюстрации различных вариантов исполнения настоящего изобретения. В каждом из примеров носителем был кордиерит.

ПРИМЕР 1

ПОЛУЧЕНИЕ КАТАЛИЗАТОРА ДЛЯ ОБРАЗЦОВ 1-10

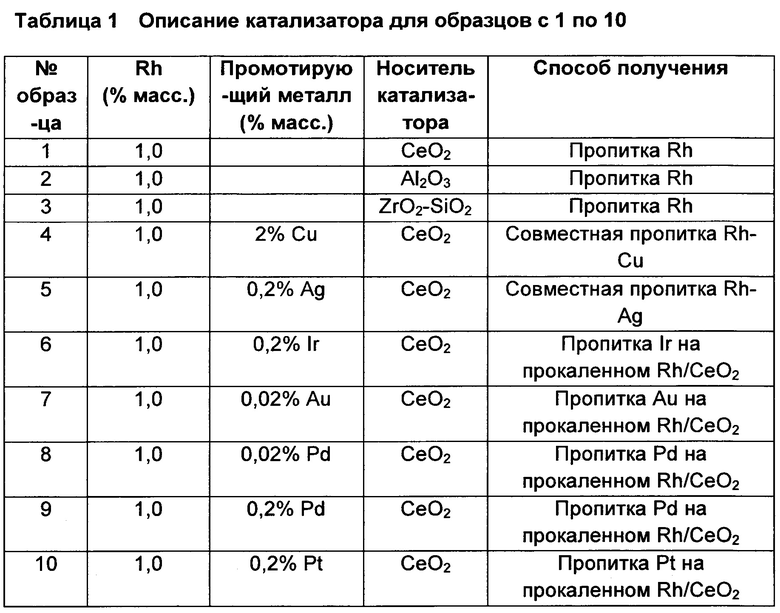

Образцы с 1 по 3 представляли собой катализаторы с Rh на носителе с 1% Rh по массе, полученные способом влажной пропитки. Суспензию материала носителя, около 30% твердого вещества, получали путем добавления деионизированной воды к порошку материала носителя. Затем рН суспензии доводили до рН=4 с помощью HNO3. После стадии измельчения к этой суспензии добавляли раствор нитрата Rh и затем суспензию сушили при перемешивании. Полученный порошок прокаливали при 500°С в течение 2 часов на воздухе и далее подвергали термическому старению при 750°С в течение 20 часов с 10% воды в воздухе. Носители из CeO2 и Al2O3 являются коммерчески доступными материалами, а материал ZrO2-SiO2 изготавливали самостоятельно в соответствии с методиками, описанными в патенте США U.S. 7,850,842, включенном в данный документ посредством ссылки. Образцы 4 и 5 были получены путем совместной пропитки раствором Rh и раствором нитрата второго металла (Cu или Ag) на CeO2 с использованием тех же методик, что и для образцов с 1 по 3. Образцы с 6 по 10 были получены пропиткой прокаленного Rh/CeO2 (образец 1) раствором предшественника второго металла. Таблица 1 суммирует информацию о катализаторах для образцов с 1 по 10.

ПРИМЕР 2

ИСПЫТАНИЯ ОБРАЗЦОВ 1-10

Процедуры. Образцы от 1 до 10 испытывали в реакторной системе высокой производительности с 0,2 г образца, сформованного до 250-500 мкм. Общая скорость потока газа составляла 50 л/ч, что соответствует объемной скорости в монолите 30000 ч-1 при содержании покрытия из пористого оксида 2 г/дюйм3. Конверсию N2O измеряли при чередующейся подаче обедненной/обогащенной топливной смеси при 400°С. Подача обедненной смеси состоит из 200 м.д. N2O, 5% СО2, 5% Н2О и оставшегося количества N2, в то время как подача обогащенной смеси включает 200 м.д. N2O, 0,75% СО, 0,25% Н2, 5% CO2, 5% H2O и оставшееся количество N2. Цикл с обедненной/обогащенной смесью проводили 3 раза для каждого катализатора с 20 минутами для обедненной и 1 минутой для обогащенной топливной смеси.

Результаты испытаний. Фиг. 1 показывает конверсию N2O для образцов с 1 по 3. Стабилизированная конверсия N2O с подачей обедненной смеси на образце 1 составляет 84%. При переходе к подаче обогащенной смеси конверсия постепенно увеличивается до 95% в конце периода обогащенной топливной смеси (1 мин). После того, как подача снова переключается на обедненную смесь, конверсия N2O остается на том же самом уровне примерно в течение 310 секунд, а затем постепенно возвращается к своему устойчивому уровню при обедненной смеси (84%). Более высокая конверсия N2O при обедненной топливной смеси, наблюдаемая после периода обогащенной смеси, является результатом воздействия подачи обогащенной смеси. Этот эффект обогащенной топливной смеси совершенно различен для образцов 2 и 3. Стабилизированные уровни конверсии N2O при обедненной топливной смеси на образцах 2 и 3 являются низкими (соответственно 20 и 22%), а после 1-минутного периода обогащенной топливной смеси эти уровни конверсии спустя 40 секунд снижаются со своего высокого уровня обратно до стабилизированных уровней в течение 100 секунд.

Фиг. 2 показывает конверсию N2O на образцах 1, 4 и 5. Образец 4, биметаллический катализатор из Rh-Cu, демонстрирует сильный эффект воздействия обогащенной топливной смеси; конверсия N2O при обедненной смеси после воздействия обогащенной топливной смеси составляет 98% и продолжается 530 секунд. Катализатор из Rh-Ag, образец 5, имеет очень высокую стабилизированную конверсию N2O при обедненной топливной смеси (95%), а воздействие обогащенной смеси дополнительно увеличивает эту конверсию до 98% в течение 340 секунд. Оба образца 4 и 5 имеют активность, превосходящую образец 1.

Фиг. 3 показывает конверсию N2O на образцах 1, 6 и 7. Образец 6 (1% Rh, 0,2% Ir) уступает образцу 1 (1% Rh) как в стабилизированной конверсии N2O при обедненной смеси, так и в продолжительности эффекта воздействия обогащенной смеси при обедненной топливной смеси (~190 секунд). Образец 7 (1% Rh, 0,02% Au), с другой стороны, немного лучше, чем образец 1, его конверсия N2O составляет 98% при подаче обогащенной топливной смеси, и конверсия удерживает этот уровень в течение 300 секунд после периода обогащенной смеси.

Фиг. 4 показывает конверсию N2O над образцами с 8 по 10 по сравнению с образцом 1. Образец 8 (1% Rh, 0,02% Pd) сопоставим с образцом 1 по стабилизированной конверсии N2O при обедненной топливной смеси и по степени воздействия обогащенной смеси. Увеличение содержание Pd до 0,2% (образец 9) неожиданно сокращает эффект воздействия обогащенной топливной смеси до 240 с. Модификация катализатора из Rh с помощью 0,2% Pt (образец 10) увеличивает конверсию N2O при подаче обогащенной топливной смеси и длительность эффекта воздействия обогащенной смеси (~390 секунд).

ПРИМЕР 3

ПОЛУЧЕНИЕ КАТАЛИЗАТОРА

Катализаторы на носителе из Rh, Pd и Pt были приготовлены с использованием носителей, описанных в таблице 2, с помощью тех же методик, которые использовались для образцов с 1 по 3, за одним исключением. Все катализаторы подвергали старению при 950°С в течение 20 часов с циклической подачей обедненной/обогащенной топливной смеси. Все материалы носителя были получены из коммерческих источников. Для носителей с В по G число после элемента представляет массовый процент этого элемента в виде оксида.

а Перед измерением образцы подвергали старению при 950°С в течение 20 часов.

ПРИМЕР 4

ИСПЫТАНИЕ

Протокол испытаний при условиях отклонения от λ=1. Rh, Pd и Pt, нанесенные виде на носители от А до Н, были протестированы на конверсию N2O с переменной подачей 1 сек обедненной топливной смеси (λ=1,05) /1 сек обогащенной топливной смеси (λ=0,95) при 200, 250, 300, 350, 400, 450, 500 и 550°С. При каждой температуре переменная подача выдерживалась в течение 180 секунд, но собирались только данные за последние 30 секунд. Подача обедненной смеси состоит из 200 частей на млн N2O, 0,7% СО, 0,22% Н2, 14% CO2 и 10% H2O с концентрацией O2, регулируемой лямбда-зондом, так что λ=1,05. Подача обогащенной смеси включает 2,33% СО, 0,77% Н2, 14% CO2 и 10% H2O с концентрацией O2, регулируемой лямбда-зондом, так что λ=0,95. Катализаторы испытывали в реакторной системе высокой производительности с 0,2 г образца, сформованного до 250-500 мкм. Общая скорость потока газа составляла 50 л/ч, что соответствует объемной скорости в монолите 30 000 ч-1 при содержании покрытия из пористого оксида 2 г/дюйм3.

Результаты для Rh, Pd и Pt на носителе, тестируемых при условиях отклонения от λ=1. Фиг. 5 показывает конверсию N2O на катализаторах с 1% Rh. 1% Rh/A является наиболее активным катализатором из всех протестированных катализаторов в этом исследовании (60% конверсия при 200°С), тогда как 1% Rh/G является наименее активным. Другие катализаторы находятся между ними с различными профилями активности.

Фиг. 6 показывает конверсию N2O на катализаторах с 0,1% Rh. Даже при 1/10 содержания Rh, Rh/A все еще очень активен для конверсии N2O, имея 50% конверсии при 200°С. 0,1% Rh/G остается наименее активным катализатором в этой группе. В целом, конверсия N2O придерживается следующего порядка: Rh/A>Rh/E~Rh/B~Rh/D>Rh/F~Rh/C~Rh/H>Rh/G.

Фиг. 7 показывает конверсию N2O на катализаторах с 1% Pd. Активность для N2O у катализаторов с 1% Pd можно разделить на две группы. Первая группа, включающая Pd/A, Pd/B, Pd/D, Pd/C и Pd/E, является намного более активной, чем вторая группа (Pd/F, Pd/G и Pd/H). Pd/A является наиболее активным Pd-катализатором (62% конверсия при 200°С), a Pd/H является наименее активным Pd-катализатором.

Фиг. 8 показывает конверсию N2O на катализаторах с 5% Pd. Общее распределение активности для катализаторов с 5% Pd аналогично общему распределению активности катализаторов с 1% Pd, но с немного более высокими уровнями конверсии.

Фиг. 9 показывает конверсию N2O на катализаторах с 1% Pt. Носитель А также является лучшим носителем для 1% Pt, имея 52% конверсии N2O при 200°С.Распределение активности катализаторов с 1% Pt следует ряду Pt/A>Pt/B>Pt/D>Pt/C>Pt/E>Pt/G>Pt/F>Pt/H.

ПРИМЕР 5

ИСПЫТАНИЕ

Характеризация образцов Rh. Данные дифракции рентгеновских лучей 1% Rh на носителях от А до Н (смотрите Таблицу 2) характеризовали с помощью рентгеновской дифракции (XRD). Фиг. 10-17 представляют рентгеновские спектры образцов 1% Rh на носителях от А до Н. Все образцы подвергали старению при 950°С в течение 20 часов с чередующейся подачей обедненной смеси (10 минут с воздухом)/обогащенной смеси (10 минут с образующим газом), XRD-спектры носителей от А до Е показывают однофазную кубическую кристаллическую структуру флюорита. Параметр решетки а0, как показано в Таблице 3, линейно уменьшается по мере уменьшения содержания Се.

Носитель F (ZrO2, легированный La) демонстрирует тетрагональную структуру. Носитель G демонстрирует две отдельные кубические фазы кристаллитов. Носитель Н демонстрирует смесь фаз оксида алюминия: θ-Al2O3, δ-Al2O3 и следы α-Al2O3.

a Фаза 1;b Фаза 2; *=оксид алюминия

ПРИМЕР 6

Получение монолитного катализатора для N2O

Образец 1 (порошок Rh/CeO2) осаждали на керамической монолитной подложке (600 ячеек/дюйм2) с использованием обычного процесса получения слоя пористого оксида с содержанием Rh 30 г/фут3. Этот катализатор подвергали старению при 750°С в течение 20 часов с 10% H2O в воздухе.

ПРИМЕР 7

ИСПЫТАНИЯ

Испытания монолитного катализатора Rh/СеО2

Монолитный катализатор Rh/CeO2 из Примера 6 испытывали в лабораторном реакторе, который имитирует выхлоп бензинового автомобиля. Фиг. 18 показывает развертку переходов имитируемой работы двигателя и условий выхлопа. В этом испытании для получения N2O во время имитируемого испытания двигателя использовали катализатор трехкомпонентной конверсии (TWC) и помещали перед катализатором для N2O. Выбросы N2O до и после этого катализатора для N2O измеряли и использовали для расчета его соответствующих совокупных выбросов в цикле. Фиг. 19 показывает суммарные выбросы N2O в зависимости от времени. Суммарные выбросы N2O, составляющие 0,30 г/л катализатора после катализатора TWC, представляют N2O, образованный на всем катализаторе TWC во время переходного испытания автомобиля, тогда как 0,084 г/л после катализатора для N2O означает 72% конверсии N2O над монолитным катализатором деструкции N2O из Rh/CeO2.

Ссылка на протяжении всего данного описания, относящаяся к «одному варианту исполнения», «определенным вариантам исполнения», «одному или нескольким вариантам исполнения» или «варианту исполнения» означает, что конкретный признак, структура, материал или характеристика, описанные в связи с этим вариантом исполнения, включается по меньшей мере в один вариант исполнения изобретения.

Таким образом, появление фраз, таких как «в одном или нескольких вариантах исполнения», «в определенных вариантах исполнения», «в одном варианте исполнения» или «в варианте исполнения» в разных местах на протяжении всего данного описания не обязательно относится к одному и тому же варианту исполнения изобретения. Кроме того, конкретные признаки, структуры, материалы или характеристики могут быть скомбинированы любым подходящим способом в одном или нескольких вариантах исполнения.

Хотя данное изобретение описано с упором на предпочтительные варианты исполнения, обычному специалисту в данной области техники будет очевидно, что могут быть использованы вариации в предпочтительных устройствах и способах, и что предполагается, что изобретение может быть осуществлено на практике не так, как конкретно описано в данном документе. Соответственно, данное изобретение включает в себя все модификации, охватываемые сущностью и объемом изобретения, которые определены Формулой изобретения, которая приводится далее.