Настоящее изобретение относится к композиции катализатора для очистки выхлопного газа бензинового двигателя, каталитически активным изделиям, покрытым такой композицией, системам обработки выбросов, включающим такое каталитически активное изделие, и способам их применения.

Строгие нормы выбросов на автомобилях с бензиновым двигателем малой мощности, такие как US LEV III и EURO 7, требуют усовершенствованных систем катализаторов трехкомпонентной конверсии (three - way conversion - TWC). К 2025 году, например, планируется, что автомобили с максимально низким выбросом вредных веществ (super ultra - low emission vehicles - SULEV) будут иметь значительную долю на рынке в Северной Америке, предусматривая суммарные выбросы неметановых углеводородов (non-methane hydrocarbon - NMHC) и NOx, составляющие менее 30 мг/милю при гарантии 15 лет и 150 тысяч миль в среднем по парку автомобилей.

NOx представляет собой термин, используемый для описания различных химических соединений оксидов азота, включая, среди прочих, монооксид азота (NO) и диоксид азота (NO2). Снижение содержания диоксида углерода (CO2) также имеет огромное значение. К 2025 году намеченный максимум для выбросов CO2 по парку автомобилей сократится более чем на 50% по сравнению с намеченным максимумом в 2006 году (с 249 г/км до 107 г/км в Северной Америке).

В этом отношении бензиновые двигатели, работающие на обедненной топливной смеси, являются желательными, поскольку они могут демонстрировать улучшенную экономию топлива и пониженные выбросы СО2. Бензиновые двигатели, работающие на обедненной топливной смеси, работают за пределами диапазона стехиометрических условий. Точное соотношение воздуха и топлива, которое приводит к стехиометрическим условиям, варьируется в зависимости от относительных соотношений углерода и водорода в топливе. Соотношение воздуха и топлива (A/F) 14,65:1 (массы воздуха к массе топлива) является стехиометрическим соотношением, соответствующим сжиганию углеводородного топлива, такого как бензин, со средней формулой CH1,88. Символ λ, таким образом, используется для представления результата деления конкретного соотношения A/F на стехиометрическое соотношение A/F для данного топлива, так что; λ=1 представляет собой стехиометрическую смесь, λ>1 представляет собой обедненную топливную смесь, а λ<1 представляет собой обогащенную топливную смесь.

В двигателе, работающем на обедненной топливной смеси, соотношение воздуха и топлива в горючей смеси, подаваемой в двигатель, поддерживается значительно выше стехиометрического соотношения. Как таковое, соотношение воздух/топливо в обедненных системах является несбалансированным (то есть, не стехиометрическим) с примерным массовым соотношением воздуха и топлива около 30:1 или даже значительно выше (например, 40:1). Полученные в результате выхлопные газы являются «бедными», то есть, имеющими относительно высокое содержание кислорода. Однако обогащенный кислородом выхлоп делает восстановление NOx сложным, поскольку традиционные катализаторы TWC являются неэффективными для снижения выбросов NOx из таких двигателей из-за избыточного кислорода. Попытки преодолеть эту проблему включали использование катализатора-ловушки NOx в условиях обедненной смеси (LNT) в сочетании с катализатором TWC. В таких системах катализатор TWC может конвертировать углеводороды (НС), монооксид углерода (СО) и NOx до CO2, воды (H2O) и азота (N2) во время работы в стехиометрических условиях, a LNT удерживает NOx в условиях обедненного топлива и конвертирует удержанный NOx в N2 во время работы в условиях обогащенного топлива. Как правило, также используется катализатор селективного каталитического восстановления (SCR - Selective Catalyst Reduction), чтобы конвертировать NOx, проскочивший через LNT.

Однако по причине пространственных ограничений использование отдельного TWC вместе с отдельной LNT не является идеальным. Таким образом, существует потребность в технологии, которая гармонично сочетает стандартную активность TWC с функциональностью LNT, при уменьшении проблем с пространством, которые возникают, когда отдельный катализатор TWC используется вместе с отдельной LNT. Кроме того, хотя катализаторы TWC, работающие в условиях обедненного топлива, обычно могут осуществлять окисление НС, температура запуска конверсии обычно составляет выше 300°С. Температура на выходе из двигателя в процессе отклонения в обедненные условия может быть намного ниже, чем температура при стехиометрическом режиме работы, что вызывает сомнения в конверсии углеводородов (НС). Катализаторы TWC не превращают углеводороды эффективно при низких температурах (например, ниже 250°С). Для соответствия действующим государственным правилам в отношении выбросов существует потребность в технологии, которая устраняет проблему как конверсии углеводорода (НС) в условиях обедненного топлива при низкой температуре, так и конверсии углеводорода, СО и NOx в стехиометрических условиях.

Настоящее раскрытие представляет композиции катализатора трехкомпонентной конверсии (TWC), причем эти композиции содержат один или несколько металлов платиновой группы (МПГ). Эти композиции катализатора могут быть представлены в форме каталитически активного изделия, содержащего, например, две или более композиции, так что это каталитически активное изделие содержит на нем по меньшей мере один слой покрытия из пористого оксида, причем этот слой покрытия из пористого оксида содержит один или несколько МПГ.

В одном аспекте изобретения представляется каталитически активное изделие для обработки потока выхлопного газа двигателя внутреннего сгорания, причем изделие содержит каталитический материал, нанесенный на подложку, причем каталитический материал содержит первую композицию и вторую композицию, причем первая и вторая композиции присутствуют в слоистой или разделенной на зоны конфигурации, первая композиция содержит палладий, нанесенный пропиткой на пористый материал жаропрочного оксида металла, и родий, нанесенный пропиткой на пористый материал жаропрочного оксида металла; а вторая композиция содержит платину, нанесенную пропиткой на пористый материал жаропрочного оксида металла.

Взаимное расположение первой и второй композиций относительно друг друга может варьироваться. Композиции в некоторых вариантах исполнения могут быть в слоистой форме. Например, в некоторых вариантах исполнения каталитический материал находится в слоистой форме, так что первая композиция расположена на подложке в качестве первого слоя, а вторая композиция перекрывает по меньшей мере часть первой композиции в качестве второго слоя. В других вариантах исполнения каталитический материал находится в слоистой форме, так что вторая композиция расположена на подложке в качестве первого слоя, а первая композиция перекрывает по меньшей мере часть второй композиции в качестве второго слоя. Каталитические материалы могут быть в разделенной на зоны форме. Например, в некоторых вариантах исполнения как первая, так и вторая композиции расположены на подложке, причем первая композиция расположена на участке подложки выше по потоку от участка, на котором расположена вторая композиция. В других вариантах исполнения как первая, так и вторая композиции расположены на подложке, и причем вторая композиция расположена на участке подложки выше по потоку от участка, на котором расположена первая композиция.

В первой композиции пропитанный палладием материал оксида металла и пропитанный родием материал оксида металла в некоторых вариантах исполнения могут быть тщательно перемешаны. Пропитанный палладием материал оксида металла и пропитанный родием материал оксида металла в первой композиции могут быть смешаны в различных массовых соотношениях и в некоторых вариантах исполнения присутствуют в массовом соотношении примерно от 1:5 до примерно 5:1. В некоторых вариантах исполнения по меньшей мере часть пористого жаропрочного оксида металла, на который пропиткой нанесен палладий, в первой композиции выбирают из группы, состоящей из оксида алюминия, оксида алюминия - оксида циркония, оксида алюминия - оксида церия - оксида циркония, оксида лантана - оксида алюминия, оксида лантана - оксида циркония - оксида алюминия, оксида бария - оксида алюминия, оксида бария - оксида лантана - оксида алюминия, оксида бария - оксида лантана - оксида неодима - оксида алюминия и оксида алюминия - оксида церия. Например, в некоторых конкретных вариантах исполнения по меньшей мере часть пористого жаропрочного оксида металла, на который пропиткой нанесен палладий, в первой композиции представляет собой оксид алюминия.

В некоторых вариантах исполнения по меньшей мере часть пористого жаропрочного оксида металла, на который пропиткой нанесен палладий, в первой композиции представляет собой компонент накопления кислорода. Примеры компонентов накопления кислорода, подходящих для таких целей, включают, но без ограничения только ими, компонент накопления кислорода, выбранный из группы, состоящей из оксида церия, оксида лантана, оксида празеодима, оксида неодима, оксида ниобия, оксида европия, оксида самария, оксида иттербия, оксида иттрия, оксида циркония и их комбинаций и композитов. В одном варианте исполнения компонент накопления кислорода представляет собой композит из оксида церия - оксида циркония, такой как композит, выбранный из группы, состоящей из оксида церия - оксида циркония, оксида церия - оксида циркония - оксида лантана и их комбинаций.

В конкретном варианте исполнения пористый жаропрочный оксид металла, на который пропиткой нанесен палладий, в первой композиции содержит оксид алюминия и компонент накопления кислорода. В некоторых вариантах исполнения часть палладия в первой композиции наносится пропиткой на оксид алюминия, а часть этого палладия в первой композиции наносится пропиткой на компонент накопления кислорода, а родий в первой композиции наносится пропиткой на оксид алюминия. Когда палладий в первой композиции наносится пропиткой на два или более типа пористых жаропрочных оксидов металлов, соотношение палладия на этих двух или более типах пористых жаропрочных оксидов металлов может варьироваться. Например, в одном варианте исполнения примерно от 25% до примерно 75% от общей массы палладия в первой композиции наносится пропиткой на компонент накопления кислорода.

Что касается второй композиции, то вторая композиция может в некоторых вариантах исполнения, кроме того, содержать в ней палладий, нанесенный пропиткой на пористый материал жаропрочного оксида металла. Массовое соотношение платины и палладия во второй композиции может варьироваться. Например, в различных вариантах исполнения, массовое соотношение платины и палладия во второй композиции может составлять, например, от примерно 2:1 до примерно 100:1 или от примерно 8:1 до примерно 12:1. В различных вариантах исполнения вторая композиция может быть по существу не содержащей церия.

Композиции, раскрытые в общем в данном документе, могут быть нанесены на различные типы подложек. В некоторых вариантах исполнения подложка может представлять собой монолитную подложку. Раскрытое каталитически активное изделие в некоторых вариантах исполнения может содержать каталитический материал, эффективный для конверсии монооксида углерода, оксидов азота и углеводородов одновременно. В некоторых вариантах исполнения, в условиях двигателя, работающего на обедненной топливной смеси, каталитический материал эффективен для окисления углеводородов при температурах от примерно 200°С до примерно 250°С.

В другом аспекте настоящее изобретение касается системы обработки выхлопного газа, включающей описанные здесь каталитически активные изделия, расположенные ниже по потоку от двигателя, производящего поток выхлопного газа. В некоторых вариантах исполнения такая система обработки выхлопного газа, кроме того, включает один или несколько дополнительных компонентов, включая, но без ограничения только ими, компоненты, выбранные из группы, состоящей из катализатора трехкомпонентной конверсии (TWC), интегрированного с катализатором трехкомпонентной конверсии катализатора-ловушки NOx в условиях обедненной смеси (LNT - TWC), катализатора селективного каталитического восстановления (SCR), катализатора-ловушки NOx в условиях обедненной смеси (LNT), катализатора окисления аммиака (АМОх) и катализатора SCR на фильтре (SCRoF). В некоторых вариантах исполнения система обработки выхлопного газа включает катализатор SCR ниже по потоку от каталитически активного изделия, а в некоторых вариантах исполнения система обработки выхлопного газа включает LNT ниже по потоку от каталитически активного изделия. В некоторых вариантах исполнения система обработки выхлопного газа может включать АМОх ниже по потоку от каталитически активного изделия.

В другом аспекте изобретение касается способа обработки потока выхлопного газа, содержащего углеводороды, монооксид углерода и оксиды азота, включающего контакт потока выхлопного газа с каталитически активным изделием, таким как описано здесь, причем в условиях двигателя, работающего на обедненной топливной смеси, каталитический материал является эффективным для окисления углеводородов при температурах от примерно 200°С до примерно 250°С; и причем в условиях двигателя, работающего при стехиометрических условиях, каталитический материал является эффективным для конверсии монооксида углерода, оксидов азота и углеводородов одновременно.

В еще одном аспекте изобретение касается способа изготовления изделия из триметаллического катализатора, включающего: нанесение палладия пропиткой на первый пористый материал жаропрочного оксида металла; нанесение родия пропиткой на второй пористый материал жаропрочного оксида металла; объединение первого и второго пропитанных пористых материалов жаропрочных оксидов с получением первой композиции; нанесение платины пропиткой на третий пористый материал жаропрочного оксида металла с получением второй композиции; нанесение первой и второй композиций на подложку таким образом, что первая и вторая композиции присутствуют в слоистой или разделенной на зоны конфигурации. В некоторых таких вариантах исполнения первый, второй и третий материалы оксида жаропрочного металла содержат оксид алюминия.

В некоторых таких вариантах исполнения стадия пропитывания палладием включает нанесение пропиткой по меньшей мере части палладия на оксид алюминия и нанесение пропиткой по меньшей мере части палладия на компонент накопления кислорода. В одном варианте исполнения способ, кроме того, включает нанесение палладия пропиткой на третий пористый жаропрочный материал. Этот третий пористый жаропрочный материал в некоторых вариантах исполнения по существу свободен от церия.

Изобретение включает, без ограничения только ими, следующие варианты исполнения.

Вариант исполнения 1: каталитически активное изделие для обработки потока выхлопного газа двигателя внутреннего сгорания, причем это изделие содержит каталитический материал, нанесенный на подложку, причем каталитический материал содержит первую композицию и вторую композицию, причем первая и вторая композиции присутствуют в слоистой или разделенной на зоны конфигурации, первая композиция содержит палладий, нанесенный пропиткой на пористый материал жаропрочного оксида металла, и родий, нанесенный пропиткой на пористый материал жаропрочного оксида металла; а вторая композиция содержит платину, нанесенную пропиткой на пористый материал жаропрочного оксида металла.

Вариант исполнения 2: каталитически активное изделие по любому предшествующему или последующему варианту исполнения, причем каталитический материал находится в слоистой форме, так что первая композиция расположена на подложке в качестве первого слоя, а вторая композиция перекрывает по меньшей мере часть первой композиции в качестве второго слоя.

Вариант исполнения 3: каталитически активное изделие по любому предшествующему или последующему варианту исполнения, причем каталитический материал находится в слоистой форме, так что вторая композиция расположена на подложке в качестве первого слоя, а первая композиция перекрывает по меньшей мере часть второй композиции в качестве второго слоя.

Вариант исполнения 4: каталитически активное изделие по любому предшествующему или последующему варианту исполнения, причем каталитический материал находится в разделенной на зоны форме, так что как первая, так и вторая композиции расположены на подложке, и где первая композиция расположена на участке подложки выше по потоку от участка, на котором расположена вторая композиция.

Вариант исполнения 5: каталитически активное изделие по любому предшествующему или последующему варианту исполнения, причем каталитический материал находится в разделенной на зоны форме, так что как первая, так и вторая композиции расположены на подложке, и где вторая композиция расположена на участке подложки выше по потоку от участка, на котором расположена первая композиция.

Вариант исполнения 6: каталитически активное изделие по любому предшествующему или последующему варианту исполнения, причем пропитанный палладием материал оксида металла и пропитанный родием материал оксида металла в первой композиции являются тщательно перемешанными.

Вариант исполнения 7: каталитически активное изделие по любому предшествующему или последующему варианту исполнения, причем пропитанный палладием материал оксида металла и пропитанный родием материал оксида металла в первой композиции присутствуют в массовом соотношении от примерно 1:5 до примерно 5:1.

Вариант исполнения 8: каталитически активное изделие по любому предшествующему или последующему варианту исполнения, причем по меньшей мере часть пористого жаропрочного оксида металла, на который пропиткой нанесен палладий, в первой композиции выбирают из группы, состоящей из оксида алюминия, оксида алюминия - оксида циркония, оксида алюминия - оксида церия - оксида циркония, оксида лантана - оксида алюминия, оксида лантана - оксида циркония - оксида алюминия, оксида бария - оксида алюминия, оксида бария - оксида лантана - оксида алюминия, оксида бария - оксида лантана - оксида неодима - оксида алюминия и оксида алюминия - оксида церия.

Вариант исполнения 9: каталитически активное изделие по любому предшествующему или последующему варианту исполнения, причем по меньшей мере часть пористого жаропрочного оксида металла, на который пропиткой нанесен палладий, в первой композиции представляет собой оксид алюминия.

Вариант исполнения 10: каталитически активное изделие по любому предшествующему или последующему варианту исполнения, причем по меньшей мере часть пористого жаропрочного оксида металла, на который пропиткой нанесен палладий, в первой композиции представляет собой компонент накопления кислорода.

Вариант исполнения 11: каталитически активное изделие по любому предшествующему или последующему варианту исполнения, причем компонент накопления кислорода выбирают из группы, состоящей из оксида церия, оксида лантана, оксида празеодима, оксида неодима, оксида ниобия, оксида европия, оксида самария, оксида иттербия, оксида иттрия, оксида циркония и их комбинаций и композитов.

Вариант исполнения 12: каталитически активное изделие по любому предшествующему или последующему варианту исполнения, причем компонент накопления кислорода представляет собой композит оксида церия - оксида циркония.

Вариант исполнения 13: каталитически активное изделие по любому предшествующему или последующему варианту исполнения, причем композит оксида церия - оксида циркония выбирается из группы, состоящей из оксида церия - оксида циркония, оксида церия - оксида циркония - оксида лантана и их комбинаций.

Вариант исполнения 14: каталитически активное изделие по любому предшествующему или последующему варианту исполнения, причем пористый жаропрочный оксид металла, на который пропиткой нанесен палладий, в первой композиции содержит оксид алюминия и компонент накопления кислорода.

Вариант исполнения 15: каталитически активное изделие по любому предшествующему или последующему варианту исполнения, причем часть палладия в первой композиции наносится пропиткой на оксид алюминия, а часть палладия в первой композиции наносится пропиткой на компонент накопления кислорода, и причем родий в первой композиции наносится пропиткой на оксид алюминия.

Вариант исполнения 16: каталитически активное изделие по любому предшествующему или последующему варианту исполнения, причем от примерно 25% до примерно 75% от общей массы палладия в первой композиции наносится пропиткой на компонент накопления кислорода.

Вариант исполнения 17: каталитически активное изделие по любому предшествующему или последующему варианту исполнения, причем вторая композиция, кроме того, содержит в ней палладий, нанесенный пропиткой на пористый материал жаропрочного оксида металла.

Вариант исполнения 18: каталитически активное изделие по любому предшествующему или последующему варианту исполнения, причем массовое соотношение платины и палладия во второй композиции составляет от примерно 2:1 до примерно 100:1.

Вариант исполнения 19: каталитически активное изделие по любому предшествующему или последующему варианту исполнения, причем массовое соотношение платины и палладия во второй композиции составляет от примерно 8:1 до примерно 12:1.

Вариант исполнения 20: каталитически активное изделие по любому предшествующему или последующему варианту исполнения, причем вторая композиция по существу свободен от церия.

Вариант исполнения 21: каталитически активное изделие по любому предшествующему или последующему варианту исполнения, причем подложка представляет собой монолитную подложку.

Вариант исполнения 22: каталитически активное изделие по любому предшествующему или последующему варианту исполнения, причем в условиях двигателя, работающего при стехиометрическом соотношении, каталитический материал является эффективным для конверсии монооксида углерода, оксидов азота и углеводородов одновременно.

Вариант исполнения 23: каталитически активное изделие по любому предшествующему или последующему варианту исполнения, причем в условиях двигателя, работающего на обедненной топливной смеси, каталитический материал эффективен для окисления углеводородов при температурах от примерно 200°С до примерно 250°С.

Вариант исполнения 24: система обработки выхлопного газа, включающая каталитически активное изделие по любому предшествующему или последующему варианту исполнения, расположенное ниже по потоку от двигателя внутреннего сгорания, производящего поток выхлопного газа.

Вариант исполнения 25: система обработки выхлопного газа по любому предшествующему или последующему варианту исполнения, причем двигатель включает двигатель, работающий на обедненной топливной смеси.

Вариант исполнения 26: система обработки выхлопного газа по любому предшествующему или последующему варианту исполнения, кроме того, включающая один или несколько компонентов, выбранных из группы, состоящей из интегрированного с катализатором трехкомпонентной конверсии катализатора-ловушки NOx в условиях обедненной смеси (LNT - TWC), катализатора селективного каталитического восстановления (SCR), катализатора-ловушки NOx в условиях обедненной смеси (LNT), катализатора окисления аммиака (АМОх), катализатора, генерирующего аммиак, и катализатора селективного каталитического восстановления на фильтре (SCRoF).

Вариант исполнения 27: система обработки выхлопного газа по любому предшествующему или последующему варианту исполнения, кроме того, включающая катализатор SCR ниже по потоку от каталитически активного изделия.

Вариант исполнения 28: система обработки выхлопного газа по любому предшествующему или последующему варианту исполнения, кроме того, включающая LNT ниже по потоку от каталитически активного изделия.

Вариант исполнения 29: система обработки выхлопного газа из любого предшествующего или последующего варианта исполнения, кроме того, включающая АМОх ниже по потоку от каталитически активного изделия.

Вариант исполнения 30: способ обработки потока выхлопного газа, содержащего углеводороды, монооксид углерода и оксиды азота, включающий: контакт потока выхлопного газа с каталитически активным изделием по любому предшествующему или последующему варианту исполнения, причем в условиях двигателя, работающего на обедненной топливной смеси, каталитический материал является эффективным для окисления углеводородов при температурах примерно 250°С и ниже; и где в условиях двигателя, работающего при стехиометрических соотношениях, каталитический материал является эффективным для конверсии монооксида углерода, оксидов азота и углеводородов одновременно.

Вариант исполнения 31: способ изготовления изделия из триметаллического катализатора, включающий: нанесение палладия пропиткой на первый пористый материал жаропрочного оксида металла; нанесение родия пропиткой на второй пористый материал жаропрочного оксида металла; объединение первого и второго пропитанных пористых материалов жаропрочных оксидов для получения первой композиции; нанесение платины пропиткой на третий пористый материал жаропрочного оксида металла для получения второй композиции; и нанесение первой и второй композиций на подложку так, что первая и вторая композиции присутствуют в слоистой или разделенной на зоны конфигурации.

Вариант исполнения 32: способ по любому предшествующему или последующему варианту исполнения, причем первый, второй и третий материалы оксида жаропрочного металла содержат оксид алюминия.

Вариант исполнения 33: способ по любому предшествующему или последующему варианту исполнения, причем стадия пропитывания палладием включает нанесение пропиткой по меньшей мере части палладия на оксид алюминия и нанесение пропиткой по меньшей мере части палладия на компонент накопления кислорода.

Вариант исполнения 34: способ по любому предшествующему или последующему варианту исполнения, кроме того, включающий нанесение палладия пропиткой на третий пористый жаропрочный материал.

Вариант исполнения 35: способ по любому предшествующему или последующему варианту исполнения, причем третий жаропрочный оксид металла по существу свободен от церия.

Эти и другие отличительные признаки, аспекты и преимущества раскрытия будут очевидны из чтения следующего подробного описания вместе с сопровождающими чертежами, которые кратко описаны ниже. Изобретение включает любую комбинацию из двух, трех, четырех или более из вышеупомянутых вариантов исполнения, а также комбинации любых двух, трех, четырех или более отличительных признаков или элементов, изложенных в этом раскрытии, независимо от того, являются ли такие отличительные признаки или элементы явно объединенными в описании конкретного варианта исполнения в этом документе. Это раскрытие предназначено для того, чтобы быть понятым в целом, так что любые разделяемые отличительные признаки или элементы раскрытого изобретения в любом из его различных аспектов и вариантов исполнения следует рассматривать как предназначенные быть комбинируемыми, если контекст явно не диктует иное. Другие аспекты и преимущества настоящего изобретения станут очевидными из последующего.

Чтобы обеспечить понимание вариантов исполнения изобретения, делается ссылка на прилагаемые чертежи, которые не обязательно вычерчены в масштабе, и на которых обозначения позиций относятся к компонентам примерных вариантов исполнения изобретения. Эти чертежи являются только примерными и не должны толковаться как ограничивающие изобретение.

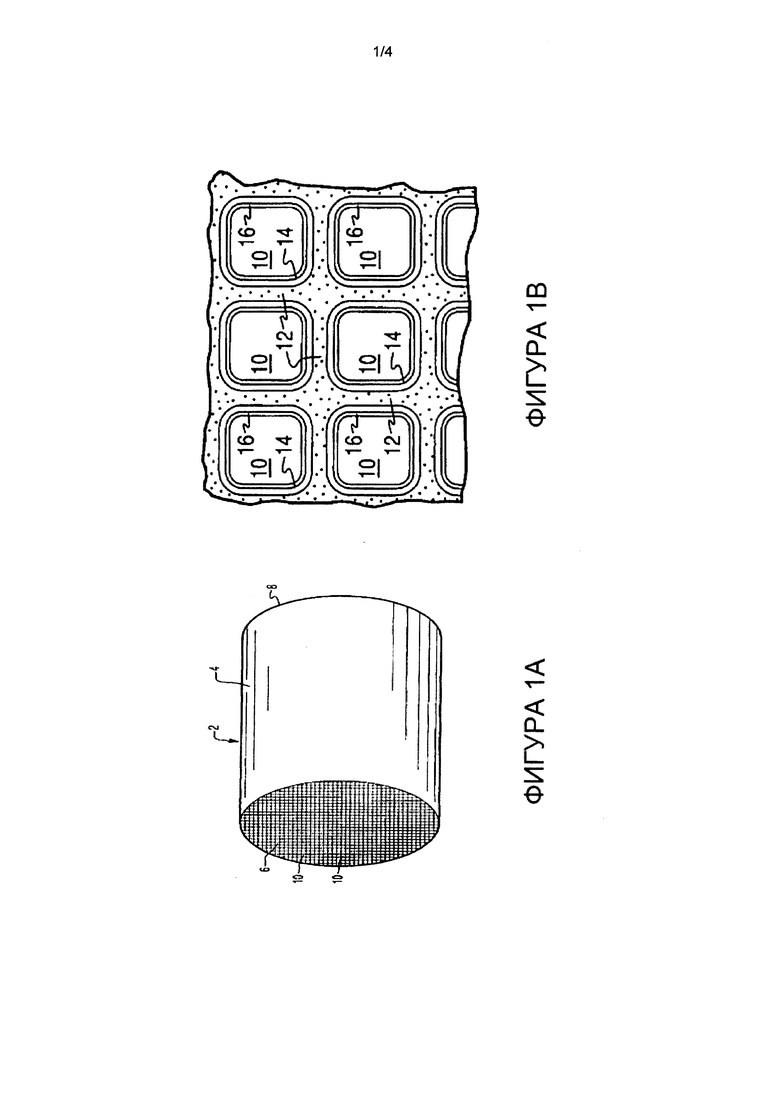

ФИГ. 1А представляет собой вид в перспективе несущей подложки, имеющей сотовую структуру, которая может содержать композицию покрытия из пористого оксида для трехкомпонентной конверсии (TWC) в соответствии с настоящим изобретением;

ФИГ. 1В представляет собой частичный вид в поперечном сечении, увеличенный относительно ФИГ. 1, и взятый вдоль плоскости, параллельной торцевым поверхностям несущей подложки из ФИГ. 1, который показывает увеличенный вид множества протоков для потока газа, показанных на ФИГ. 1; и

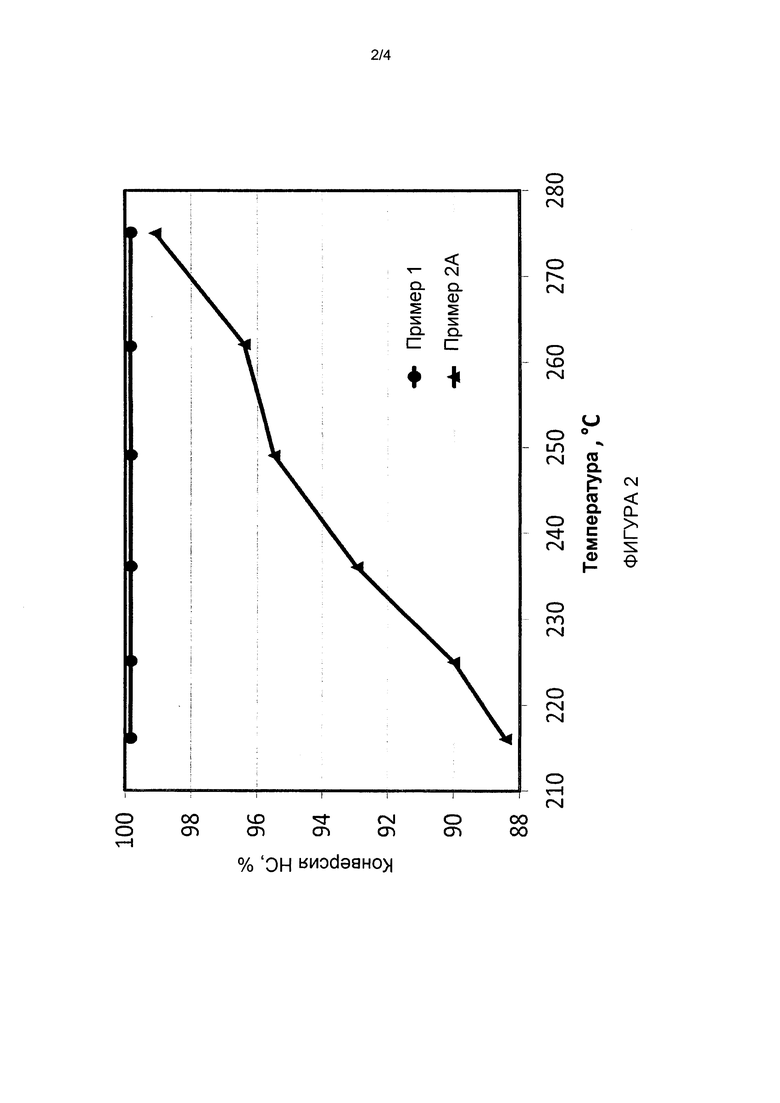

ФИГ. 2 представляет собой график эффективности конверсии углеводородов (НС) для композиции катализатора согласно изобретению и для сравнения;

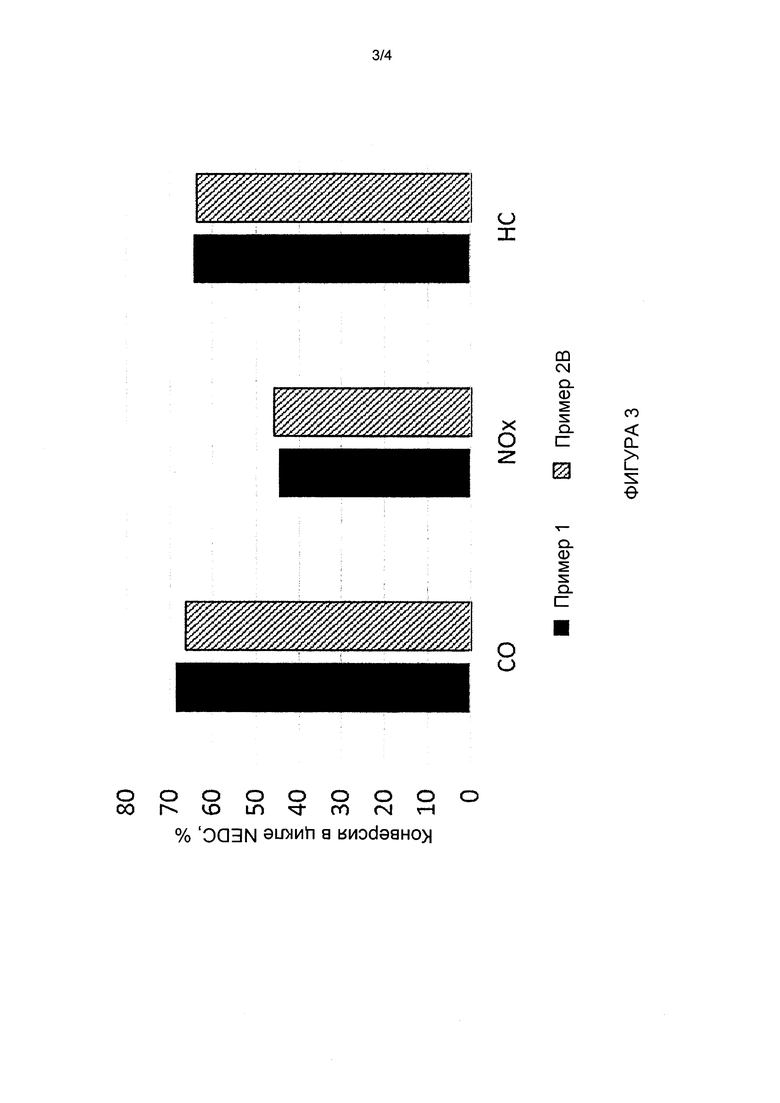

ФИГ. 3 представляет собой гистограмму эффективности конверсии монооксида углерода (СО), NOx и НС при испытаниях Нового Европейского Цикла Движения (NEDC) для композиции катализатора согласно изобретению и для сравнения; и

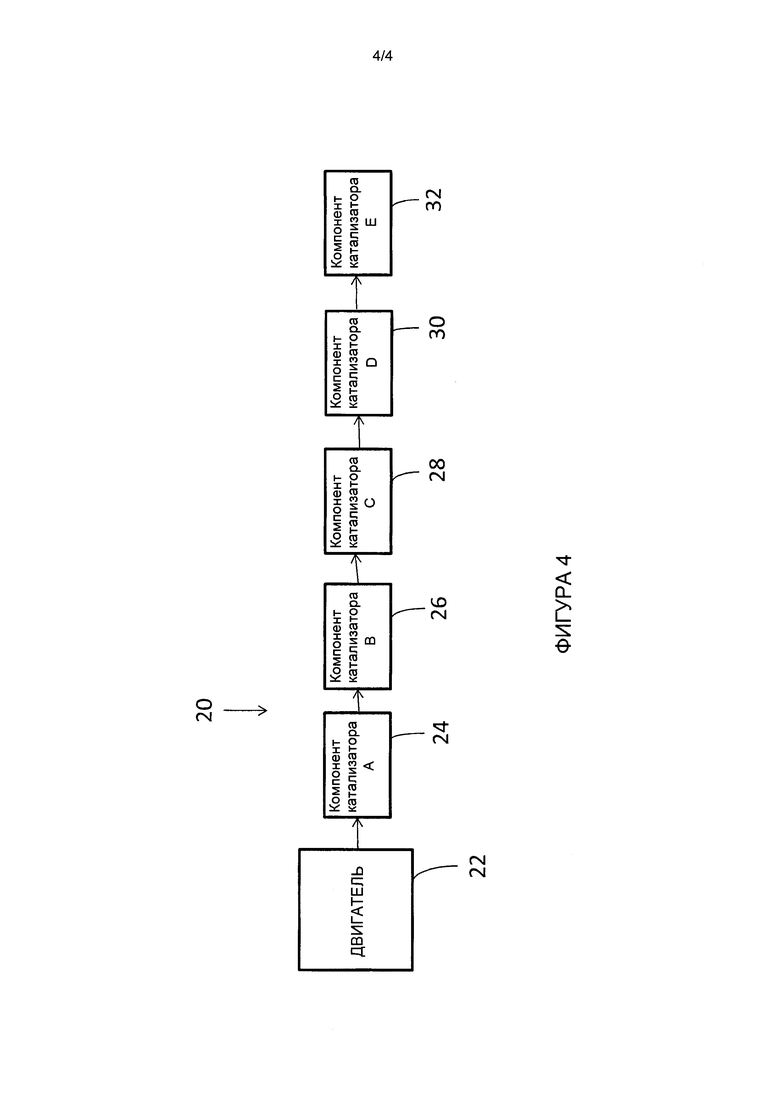

ФИГ. 4 показывает схематическое изображение варианта исполнения системы обработки выбросов, в которой используется катализатор TWC согласно настоящему изобретению.

Теперь, настоящее изобретение будет описано более подробно ниже. Однако это изобретение может быть воплощено во многих различных формах и не должно толковаться как ограниченное вариантами исполнения, изложенными в настоящем документе; скорее, эти варианты исполнения предусматриваются так, чтобы это раскрытие было подробным и полным и полностью передавало объем изобретения специалистам в данной области техники. Как используется в этом описании и формуле изобретения, формы единственного числа включают объекты во множественном числе, если контекст явно не предписывает иное.

Настоящее изобретение направлено на катализатор для очистки выхлопного газа и способы его использования. Более конкретно, изобретение относится к катализатору для очистки выхлопного газа, который обеспечивает функцию трехкомпонентной конверсии (TWC) и который, говоря конкретно, может быть использован для обработки потоков выхлопного газа, особенно тех, которые выделяются из бензиновых двигателей, работающих на обедненной топливной смеси. Как таковые, в предпочтительных вариантах исполнения катализаторы, раскрытые здесь, могут эффективно окислять углеводороды в обедненных условиях и предпочтительно при низких температурах. Такие катализаторы обычно содержат по меньшей мере три различных металла платиновой группы (МПГ), нанесенные пропиткой на пористые материалы подложки. Используемый в данном документе термин «нанесение пропиткой» или «пропитывание» относится к проникновению каталитического материала в пористую структуру материала носителя. Композиция(и) TWC может быть получена с использованием методик пропитки по влагоемкости и нанесена на подложку катализатора с использованием техники нанесения покрытия из пористого оксида, как более подробно описано ниже.

Композиция катализатора

В предпочтительных вариантах исполнения в соответствии с настоящим изобретением представляются по меньшей мере две различные композиции катализатора. Как правило, обе композиции включают по меньшей мере один компонент МПГ, нанесенный пропиткой на пористый носитель из жаропрочного оксида, причем компоненты МПГ и пористые носители из жаропрочного оксида могут быть одинаковыми или различными в этих двух или более композициях. Следует отметить, что в разных местах на протяжении заявки эти две различные композиции катализатора упоминаются как «первая композиция» и «вторая композиция». Однако это не предназначено для ограничения, а обозначение конкретной композиции как «первая» или «вторая» является произвольным и не указывает, например, расположение одной композиции по отношению к другой композиции.

В контексте данного документа термин «металл платиновой группы» или «МПГ» относится к металлам платиновой группы или их оксидам, включая платину (Pt), палладий (Pd), рутений (Ru), родий (Rh), осмий (Os), иридий (Ir) и их смеси. Концентрации компонента МПГ (например, Pt, Pd, Rh или их комбинации) могут варьироваться, но обычно будут составлять от примерно 0,1 мас.% до примерно 10 мас.% по отношению к массе пористого материала носителя из жаропрочного оксида (например, от примерно 1 мас.% до примерно 6 мас.% относительно носителя из жаропрочного оксида).

В контексте данного документа термин «пористый жаропрочный оксид» относится к пористым металлсодержащим оксидным материалам, проявляющим химическую и физическую стабильность при высоких температурах, таких как температуры, соотносимые с выхлопом дизельного двигателя. Примеры жаропрочных оксидов включают оксид алюминия, диоксид кремния, оксид циркония, оксид титана, оксид церия и их физические смеси или химические комбинации, включая атомарно-легированные комбинации и включая соединения с высокой удельной поверхностью или активированные соединения, такие как активированный оксид алюминия. Примеры комбинаций оксидов металлов включают оксид алюминия - оксид циркония, оксид алюминия - оксид церия - оксид циркония, оксид лантана - оксид алюминия, оксид лантана - оксид циркония - оксид алюминия, оксид бария - оксид алюминия, оксид бария - оксид лантана - оксид алюминия, оксид бария - оксид лантана - оксид неодима - оксид алюминия и оксид алюминия - оксид церия. Примеры оксидов алюминия включают крупнопористый бемит, гамма-оксид алюминия и дельта-/тета-оксид алюминия. Пригодные коммерчески доступные оксиды алюминия включают активированные оксиды алюминия, такие как гамма-оксид алюминия с большой объемной массой, крупнопористый гамма-оксид алюминия с низкой или средней объемной массой, а также крупнопористый бемит с низкой объемной массой и гамма-оксид алюминия.

Носители из жаропрочных оксидов с высокой удельной поверхностью, такие как материалы носителя из оксида алюминия, также называемые «гамма-оксидом алюминия» или «активированным оксидом алюминия», обычно демонстрируют удельную поверхность по БЭТ, превышающую 60 м2/г, часто вплоть до примерно 200 м2/г или выше. Такой активированный оксид алюминия обычно представляет собой смесь гамма- и дельта-фаз оксида алюминия, но может также содержать значительные количества фаз эта-, каппа- и тета-оксида алюминия. «Удельная поверхность по БЭТ» имеет свое обычное значение, относящееся к методу Брунауэра, Эммета, Теллера для определения площади поверхности с помощью адсорбции N2. Желательно, чтобы активный оксид алюминия имел удельную поверхность от 60 до 350 м2/г, а обычно от 90 до 250 м2/г.

В некоторых вариантах исполнения пористые жаропрочные оксиды металла включают компоненты накопления кислорода (oxygen storage components - OSC). «OSC» относится к компоненту накопления кислорода, который представляет собой структуру, которая имеет многовалентные состояния окисления и может активно реагировать с окислителями, такими как кислород (O2) или оксиды азота (NO2), в окислительных условиях, или реагирует с восстановителями, такими как монооксид углерода (СО), углеводороды (НС) или водород (Н2), в условиях восстановления. Некоторыми примерами OSC являются оксиды редкоземельных металлов, которые относятся к одному или нескольким оксидам скандия, иттрия и серии лантанидов, определенной в Периодической системе элементов. Примеры подходящих компонентов накопления кислорода включают оксид церия и оксид празеодима и их комбинации. Привнесение OSC в слой покрытия из пористого оксида может быть достигнуто в результате использования, например, смешанных оксидов. Например, оксид церия может привноситься в виде смешанного оксида церия и циркония и/или смешанного оксида церия, циркония и неодима. Например, оксид празеодима может быть привнесен в виде смешанного оксида празеодима и циркония и/или смешанного оксида празеодима, церия, лантана, иттрия, циркония и неодима.

Первая композиция обычно содержит палладий и родий, причем как палладий, так и родий наносятся пропиткой на пористые жаропрочные оксиды металлов. Хотя палладий и родий могут наноситься пропиткой на один и тот же пористый жаропрочный оксид металла, в предпочтительных вариантах исполнения они наносятся пропиткой на отдельные пористые жаропрочные оксиды металлов, образуя отдельные материалы пропитанного палладием пористого жаропрочного оксида металла и пропитанного родием пористого жаропрочного оксида металла. Композиции пористых жаропрочных оксидов металлов, на которые пропиткой нанесены палладий и родий, могут быть одинаковыми или разными (например, по меньшей мере часть как палладия, так и родия в определенных вариантах исполнения может наноситься пропиткой на оксид алюминия, причем предпочтительно палладий и родий наносятся пропиткой на частицы оксида алюминия, отличающиеся друг от друга).

Например, в некоторых вариантах исполнения по меньшей мере часть палладия наносится пропиткой на пористый жаропрочный оксид металла, который не считается компонентом накопления кислорода (например, включая, но не ограничиваясь только ими, оксид алюминия, диоксид кремния, оксид циркония, оксид титана и их физические смеси или химические комбинации, включая атомарно-легированные комбинации и включая соединения с высокой удельной поверхностью или активированные соединения, такие как активированный оксид алюминия). В некоторых конкретных вариантах исполнения такие пористые жаропрочные оксиды металлов предпочтительно могут включать оксид алюминия.

В некоторых вариантах исполнения по меньшей мере часть палладия наносится пропиткой на пористый жаропрочный оксид металла, который представляет собой OSC. Некоторые примеры OSC в этом отношении включают оксид церия, оксид лантана, оксид празеодима, оксид неодима, оксид ниобия, оксид европия, оксид самария, оксид иттербия, оксид иттрия, оксид циркония и их комбинации и композиты. В частности, в некоторых вариантах исполнения используется композит из оксида церия - оксида циркония, который может представлять собой, например, оксид церия - оксид циркония, оксид церия - оксид циркония - оксид лантана или их комбинацию.

Хотя может быть предпочтительным, иметь по меньшей мере часть палладия в первой композиции, нанесенную пропиткой на OSC, и по меньшей мере часть палладия в первой композиции, нанесенную пропиткой на пористый жаропрочный оксид металла, не являющийся OSC, следует отметить, что в некоторых вариантах исполнения, по существу весь палладий в первой композиции может быть нанесен пропиткой на OSC или по существу весь палладий в первой композиции может быть нанесен пропиткой на пористый жаропрочный оксид металла, не являющийся OSC. Когда по меньшей мере часть палладия нанесена пропиткой на OSC и по меньшей мере часть палладия нанесена пропиткой на пористый жаропрочный материал, не являющийся OSC, то соотношение этих двух материалов относительно друг друга может широко варьироваться. Например, в некоторых вариантах исполнения эти два материала, пропитанные палладием, представлены в массовом соотношении от примерно 1:50 до примерно 50:1 пропитанного палладием OSC и пропитанного палладием не-OSC. В некоторых вариантах исполнения материалы, пропитанные палладием, находятся в количествах, таких, что примерно от 25% до примерно 75% от общей массы палладия нанесено пропиткой на компонент накопления кислорода. В одном конкретном варианте исполнения эти материалы представлены в примерном массовом соотношении 1:1.

Компонент родия в первой композиции предпочтительно предоставляется в форме родия, нанесенного пропиткой на один или несколько пористых жаропрочных оксидов металла, не являющихся OSC. Например, по существу весь родий в первой композиции предпочтительно наносится пропиткой на пористый жаропрочный оксид металла, который не считается компонентом накопления кислорода (например, включая, но не ограничиваясь только ими, оксид алюминия, диоксид кремния, оксид циркония, оксид титана и их физические смеси или химические комбинации, включая атомарно-легированные комбинации и включая соединения с высокой удельной поверхностью или активированные соединения, такие как активированный оксид алюминия). В некоторых конкретных вариантах исполнения такие пористые жаропрочные оксиды металлов могут предпочтительно включать оксид алюминия.

Следует отметить, что хотя палладий и родий в первой композиции описаны здесь как нанесенные пропиткой на отдельные жаропрочные оксиды металлов, в некоторых вариантах исполнения возможно, чтобы некоторая часть палладия и родия могла быть нанесена пропиткой на один и тот же жаропрочный оксид металла. Например, в некоторых вариантах исполнения способы обработки суспензии, которые будут описаны здесь более подробно ниже, могут привести к включению некоторого количества родия на жаропрочном оксиде металла, содержащем палладий. Эта смешанная пропитка не является особенно желательной, но является типичным следствием способов обработки, используемых в соответствии с описанными здесь методами. Соответственно этому, в различных вариантах исполнения первая композиция может быть описана как содержащая «по существу отдельные» оксиды жаропрочных металлов, пропитанные палладием и родием. Например, в различных вариантах исполнения, менее чем примерно 40% массовых, менее примерно 30% массовых, менее примерно 20% массовых, менее примерно 10% массовых или менее примерно 5% массовых от общего содержания родия в первой композиции может быть нанесено пропиткой на жаропрочный оксид металла, который, кроме того, содержит нанесенный пропиткой палладий.

Массовое соотношение пропитанного палладием материала и пропитанного родием материала в первой композиции может варьироваться. Например, в некоторых вариантах исполнения пропитанный палладием материал и пропитанный родием материал присутствуют в массовом соотношении от примерно 1:10 до примерно 10:1 или примерно от 1:5 до примерно 5:1. В конкретных вариантах исполнения может быть использовано примерное массовое соотношение 1:1. В некоторых вариантах исполнения раскрытие изобретения, кроме того, представляет композицию диметаллического катализатора, содержащую материал пропитанного палладием оксида металла и пропитанного родием оксида металла, которые тщательно перемешаны друге другом.

Вторая композиция, как правило, содержит платину, нанесенную пропиткой на материал пористого жаропрочного оксида металла. В некоторых вариантах исполнения вторая композиция по существу не содержит OSC (однако вторая композиция не ограничена этим), а в особенно предпочтительных вариантах исполнения эта вторая композиция не содержит по существу никакого оксида церия. Под термином «по существу никакого оксида церия» подразумевается, что вторая композиция содержит менее примерно 15% массовых, менее примерно 10% массовых, менее примерно 5% массовых, менее примерно 2% массовых или менее примерно 1% массовый оксида церия. Таким образом, предпочтительные варианты исполнения включают платину, нанесенную пропиткой, например, на оксид алюминия, диоксид кремния, оксид циркония, оксид титана, оксид лантана и их физические смеси или их химические комбинации, включая атомарно-легированные комбинации и включая соединения с высокой удельной поверхностью или активированные соединения, такие как активированный оксид алюминия (например, включая, но не ограничиваясь только этим, стабилизированный оксидом лантана оксид алюминия). В некоторых конкретных вариантах исполнения такие пористые жаропрочные оксиды металлов предпочтительно могут включать оксид алюминия.

Вторая композиция обычно содержит палладий в дополнение к платине в форме палладия, нанесенного пропиткой на пористый жаропрочный оксид металла, который не считается компонентом накопления кислорода (например, включая, но не ограничиваясь только ими, оксид алюминия, диоксид кремния, оксид циркония, оксид титана, и их физические смеси или химические комбинации, включая атомарно-легированные комбинации и включая соединения с высокой удельной поверхностью или активированные соединения, такие как активированный оксид алюминия). Палладий обычно выполняет стабилизирующую функцию во второй композиции, и на соотношение платины и палладия во второй композиции нет особых ограничений. Однако в некоторых вариантах исполнения пропитанный платиной оксид жаропрочного металла может быть включен во вторую композицию в таком количестве, чтобы массовое соотношение платины и палладия во второй композиции составляло примерно от 2:1 до примерно 20:1, например, примерно от 8:1 до примерно 12:1.

Подложка

Согласно одному или нескольким вариантам исполнения подложка для композиции (композиций) катализатора может быть изготовлена из любого материала, обычно используемого для изготовления автомобильных катализаторов, и обычно будет содержать металлическую или керамическую сотовую структуру. Эта подложка, как правило, обеспечивает множество поверхностей стенок, на которых наносятся и удерживаются композиции покрытия TWC из пористого оксида типа «washcoat», раскрытые здесь, таким образом, действуя как носитель для композиций катализатора.

Примеры металлических подложек включают термостойкие металлы и металлические сплавы, такие как титан и нержавеющая сталь, а также другие сплавы, в которых железо является существенным или основным компонентом. Такие сплавы могут содержать один или несколько из никеля, хрома и/или алюминия, а общее количество этих металлов может предпочтительно содержать по меньшей мере 15 мас.% сплава, например, 10-25 мас.% хрома, 3-8 мас.% алюминия и до 20 мас.% никеля. Сплавы могут также содержать небольшие или следовые количества одного или нескольких других металлов, таких как марганец, медь, ванадий, титан и тому подобные. Поверхность металлических носителей может быть окислена при высоких температурах, например, 1000°С и выше, чтобы сформировать на поверхности подложки оксидный слой, улучшающий коррозионную стойкость сплава и облегчающий адгезию слоя покрытия из пористого оксида на металлической поверхности.

Керамические материалы, используемые для изготовления подложки, могут включать любой подходящий жаропрочный материал, например, кордиерит, кордиерит - α-оксид алюминия, нитрид кремния, циркониевый муллит, сподумен, оксид алюминия - диоксид кремния - оксид магния, силикат циркония, силлиманит, силикаты магния, цирконий, петалит, α-оксид алюминия, алюмосиликаты и тому подобные.

Может быть использована любая подходящая подложка, такая как монолитная проточная подложка, имеющая множество мелких, параллельных проходов для газового потока, проходящих от входной до выходной стороны этой подложки, так что эти проходы открыты для потока текучей среды через них. Проходы, которые являются по существу прямыми путями от их входного до выходного отверстия, ограничиваются стенками, на которых каталитический материал наносится как покрытие из пористого оксида типа «washcoat», так что газы, протекающие через эти проходы, контактируют с каталитическим материалом. Проходы для потока в монолитной подложке представляют собой тонкостенные каналы, которые могут иметь любую подходящую форму поперечного сечения, как, например, трапециевидную, прямоугольную, квадратную, синусоидальную, шестиугольную, овальную, круглую и тому подобные. Такие структуры могут содержать примерно от 60 до примерно 1200 или больше отверстий для входа газа (то есть, «ячеек») на квадратный дюйм площади поперечного сечения (cpsi - cells per square inch), более часто, примерно от 300 до 600 cpsi. Толщина стенки проточных подложек может варьироваться, причем типичный диапазон находится между 0,002 и 0,1 дюйма. Репрезентативная коммерчески доступная проточная подложка представляет собой кордиеритовую подложку, имеющую 400 cpsi и толщину стенки 6 мил или 600 cpsi и толщину стенки 4 мил. Однако следует понимать, что изобретение не ограничивается конкретным типом подложки, материалом или геометрией.

В альтернативных вариантах исполнения подложка может представлять собой подложку с проточными стенками, в которой каждый проход блокируется на одном конце корпуса подложки непористой заглушкой, причем чередующиеся проходы блокируются на противоположных торцевых сторонах. Это требует того, чтобы газ протекал через пористые стенки подложки с проточными стенками, чтобы достичь выхода. Такие монолитные подложки могут содержать примерно до 700 или более cpsi, как например, примерно от 100 до 400 cpsi и более типично примерно от 200 до примерно 300 cpsi. Форма поперечного сечения ячеек может варьироваться, как описано выше. Подложки с проточными стенками обычно имеют толщину стенки между 0,002 и 0,1 дюйма. Характерная коммерчески доступная подложка с проточными стенками выполнена из пористого кордиерита, пример, которой имеет 200 cpsi и толщину стенки 10 мил или 300 cpsi с толщиной стенки 8 мил и пористость стенок в диапазоне 45-65%. В некоторых вариантах исполнения подложка может представлять собой подложку с проточными стенками с асимметричными ячейками, в которой входные ячейки имеют размер, отличающийся от выходных ячеек. Однако следует понимать, что изобретение не ограничивается конкретным типом подложки, материалом или геометрией. Следует отметить, что, когда подложка является подложкой с проточными стенками, каталитическая композиция может проникать в пористую структуру пористых стенок (то есть, частично или полностью закупоривать отверстия пор) в дополнение к нахождению на поверхности стенок.

ФИГ. 1А и 1В иллюстрируют пример подложки 2 в форме проточной подложки, покрытой композицией покрытия из пористого оксида типа «washcoat», такой как описано в данном документе. Ссылаясь на ФИГ. 1А, пример подложки 2 имеет цилиндрическую форму и цилиндрическую наружную поверхность 4, верхнюю по потоку торцевую сторону 6 и соответствующую нижнюю по потоку торцевую сторону 8, которая идентична торцевой стороне 6. Подложка 2 имеет множество тонких, параллельных проходов для потока газа 10, образованных в ней. Как видно на ФИГ. 1В, проходы для потока 10 образованы стенками 12 и проходят сквозь подложку 2 от верхней по потоку торцевой стороны 6 до нижней по потоку торцевой стороны 8, причем эти проходы 10 являются свободными, так чтобы позволять течение текучей среды, например газового потока, в продольном направлении сквозь подложку 2 через ее проходы для газа 10. Как это более просто видно на ФИГ. 1В, стенки 12 имеют такие размеры и конфигурацию, что проходы для потока газа 10 имеют в основном правильную многоугольную форму. Как показано, композиция покрытия из пористого оксида типа «washcoat» может быть нанесена, если требуется, в несколько раздельных слоев. В проиллюстрированном варианте исполнения покрытие из пористого оксида типа «washcoat» состоит как из отдельного нижнего слоя покрытия из пористого оксида типа «washcoat» 14, прикрепленного к стенкам 12 несущего элемента, так и второго отдельного верхнего слоя покрытия из пористого оксида типа «washcoat» 16, нанесенного поверх нижнего слоя покрытия из пористого оксида типа «washcoat» 14. Настоящее изобретение может быть осуществлено на практике с использованием одного или нескольких (например, 2, 3 или 4) слоев покрытия из пористого оксида типа «washcoat» и не ограничивается проиллюстрированным вариантом исполнения с двумя слоями.

При описании количества покрытия из пористого оксида типа «washcoat» или компонента каталитического металла или другого компонента композиции удобно использовать единицы измерения массы компонента, отнесенные к единице объема подложки катализатора. Таким образом, единицы измерения в граммах на кубический дюйм («г/дюйм3») и граммах на кубический фут («г/фут3») используются в данном документе для обозначения массы компонента на единицу объема подложки, включая объем пустых пространств этой подложки. Суммарное содержание композиций (включая как первую, так и вторую композиции) на подложке катализатора, такой как монолитная подложка с проточным течением, обычно составляет примерно от 0,5 до примерно 6 г/дюйм3 и, более типично, примерно от 1 до примерно 5 г/дюйм3. Общее содержание компонента МПГ без материала носителя (то есть Pt, Rh, Pd или их комбинации) обычно находится в диапазоне от примерно 30 до примерно 200 г/фут3. Следует отметить, что эти массы на единицу объема обычно рассчитывают путем взвешивания подложки катализатора до и после обработки каталитической композицией покрытия из пористого оксида типа «washcoat», а поскольку процесс обработки включает сушку и прокаливание подложки катализатора при высокой температуре, эти массы представляют собой, по существу, не содержащее растворителя покрытие катализатора, поскольку практически вся вода из суспензии покрытия из пористого оксида типа «washcoat» была удалена.

Способ получения композиций катализатора

Получение пропитанных МПГ материалов жаропрочных оксидов обычно включает пропитку материала носителя из жаропрочного оксида в виде частиц раствором МПГ, таким как один или несколько из раствора платины, раствора палладия и раствора родия. Несколько компонентов МПГ (например, палладия и родия, платины и палладия или их часть) могут наноситься пропиткой одновременно или раздельно и могут наноситься пропиткой на одни и те же частицы носителя или отдельные частицы носителя с использованием метода пропитки по влагоемкости. Частицы носителя обычно являются достаточно сухими, чтобы поглощать по существу весь раствор с образованием влажного твердого вещества.

Обычно используют водные растворы водорастворимых соединений или комплексов компонента МПГ, таких как нитрат палладия, нитрат родия, нитрат тетрааминпалладия, нитрат родия, гидроксид тетрааминплатины или ацетат родия. После обработки частиц носителя раствором МПГ эти частицы сушат, например, путем термической обработки частиц при повышенной температуре (например, 100-150°С) в течение определенного периода времени (например, 1-3 часа) и затем прокаливают для преобразования компонентов МПГ в более каталитически активную форму. Пример процесса прокаливания включает термическую обработку на воздухе при температуре примерно 400-550°С в течение 1-3 часов. Вышеупомянутый процесс можно повторить по мере необходимости для достижения желаемого уровня пропитки МПГ. Полученный материал может храниться в виде сухого порошка или в форме суспензии.

Там, где используют компонент OSC (как правило, в первой композиции), приготовление пропитанного МПГ материала жаропрочного оксида, как правило, включает пропитку OSC материала носителя из жаропрочного оксида в форме частиц раствором МПГ (например, палладия) с использованием метода пропитки по влагоемкости. Опять же, частицы носителя обычно являются достаточно сухими, чтобы поглощать по существу весь раствор с образованием влажного твердого вещества. И снова, обычно используют водные растворы водорастворимых соединений или комплексов компонентов МПГ, как описано выше. После обработки частиц OSC раствором МПГ эти частицы сушат, например, путем термической обработки частиц при повышенной температуре (например, 100-150°С) в течение определенного периода времени (например, 1-3 часов) и затем прокаливают для преобразования компонентов основного металла в более каталитически активную форму. Пример процесса прокаливания включает термическую обработку на воздухе при температуре примерно 400-800°С в течение 1-3 часов. Вышеупомянутый процесс можно повторить по мере необходимости для достижения желаемого уровня пропитки МПГ. Полученный материал может храниться в виде сухого порошка или в форме суспензии.

Нанесение МПГ пропиткой на частицы жаропрочных оксидов, особенно в контексте одиночной композиции (то есть, палладия и родия в первой композиции и палладия и платины во второй композиции), может происходить на отдельных стадиях, с отдельным материалом носителя в виде частиц, как указано выше, или стадии пропитки могут быть применены к тому же самому материалу жаропрочного оксида на последовательных стадиях. Например, один компонент МПГ может наноситься пропиткой на частицы носителя с последующей сушкой и прокаливанием, как описано выше, и те же самые частицы носителя могут быть подвергнуты процессу пропитки МПГ, чтобы нанести пропиткой второй МПГ, как указано выше. Порядок добавления компонентов МПГ не является критическим, и эти компоненты могут быть нанесены на материал носителя в любом порядке.

Процесс нанесения на подложку

Вышеупомянутые композиции катализатора либо в форме отдельных композиций пропитанных МПГ носителей, либо в смешанной форме (то есть, содержащие композицию 1 и композицию 2) смешивают с водой для образования суспензии в целях покрытия подложки катализатора, такой как подложка со структурой сотового типа. В дополнение к частицам катализатора, суспензия при желании может содержать оксид алюминия в качестве связующего средства, компоненты накопления углеводородов (НС) (например, цеолит), водорастворимые или диспергируемые в воде стабилизаторы (например, ацетат бария), промоторы (например, нитрат лантана), ассоциативные загустители и/или поверхностно-активные вещества (включая анионные, катионные, неионогенные или амфотерные поверхностно-активные вещества).

Суспензия может быть измельчена для улучшения смешивания частиц и образования гомогенного материала и, в частности, чтобы уменьшить размер частиц. Измельчение может выполняться в шаровой мельнице, мельнице непрерывного действия или другом подобном оборудовании, а содержание твердых веществ в суспензии может составлять, например, от примерно 20 до примерно 60 мас.%, более конкретно, примерно от 30 до примерно 40 мас.%. В одном варианте исполнения суспензия после измельчения характеризуется размером частиц D90 примерно от 10 до примерно 20 микрон. D90 определяется как размер частиц, для которого около 90% частиц имеют более мелкий размер частиц.

Затем суспензию наносят на подложку катализатора, с использованием техники нанесения покрытия из пористого оксида, известную в данной области. В контексте данного документа термин «покрытие из пористого оксида типа «washcoat»» имеет свое обычное значение из области техники - тонкого адгезивного покрытия из каталитического материала, нанесенного на подложку. В одном варианте исполнения подложка катализатора один или несколько раз погружается в эту суспензию или иным образом покрывается суспензией. После этого покрытую подложку сушат при повышенной температуре (например, примерно от 100 до примерно 150°С) в течение определенного периода времени (например, 1-3 часов), а затем прокаливают путем нагревания, например, при температуре примерно от 400 до примерно 600°С, обычно в течение от примерно 10 минут до примерно 3 часов. После сушки и прокаливания окончательный слой покрытия из пористого оксида типа «washcoat» можно рассматривать как по существу не содержащий растворителей.

После прокаливания содержание катализатора может быть определено путем расчета разницы в массах подложки с покрытием и без покрытия. Как будет очевидно специалистам в данной области, содержание катализатора может быть модифицировано путем изменения реологических свойств суспензии. Кроме того, процесс нанесения покрытия/сушки/прокаливания можно повторять по необходимости, чтобы сформировать покрытие до желаемого уровня содержания или толщины.

Композицию катализатора можно наносить как единственный слой или в виде нескольких слоев. В одном варианте исполнения композиция катализатора наносится в несколько слоев, причем каждый слой имеет отличающийся состав (то есть, как первая композиция, так и вторая композиция, содержит отдельный слой). Соответственно этому, каталитически активное изделие может содержать одну композицию, расположенную на подложке в качестве первого слоя, и вторую композицию, покрывающую по меньшей мере часть первой композиции, в качестве второго слоя. Например, нижний слой (например, слой 14 на ФИГ. 2) может содержать первую композицию катализатора согласно изобретению, включающую материалы, пропитанные Pd и Rh (и, предпочтительно, OSC), а верхний слой (например, слой 16 на ФИГ. 2) может содержать вторую композицию катализатора согласно изобретению, включающую материал, пропитанный Pt (и предпочтительно Pd). Относительное количество композиции катализатора в каждом слое может варьироваться, при этом пример двухслойного покрытия содержит примерно 40-90% массовых, в пересчете на общую массу, первой композиции катализатора (прилегающей к поверхности подложки) и примерно 10-60% массовых, в пересчете на общую массу, второй композиции катализатора в верхнем слое.

Следует отметить, что каталитически активное изделие не ограничивается этим слоистым вариантом исполнения. Фактически, в некоторых вариантах исполнения эти две композиции представляются в разделенной на зоны (например, разделенной на зоны в поперечном направлении) конфигурации относительно друг друга. В контексте данного документа термин «разделенный на зоны в поперечном направлении» относится к расположению первой и второй композиций относительно друг друга, при нанесении на одну или несколько подложек. «В поперечном направлении» обозначает бок о бок, так что первая и вторая композиции расположены одна рядом друг с другом. В контексте данного документа термины «выше по потоку» и «ниже по потоку» относятся к относительным направлениям, соответствующим течению потока выхлопного газа двигателя от двигателя в направлении выхлопной трубы, причем двигатель находится в верхнем по потоку расположении, а выхлопная труба и любые изделия для снижения выбросов, такие как фильтры и катализаторы, расположены ниже по потоку относительно двигателя. В одном или нескольких вариантах исполнения каталитически активное изделие находится в конфигурации, разделенной на зоны в поперечном направлении, где первая композиция нанесена на подложку выше по потоку относительно второй композиции. В других вариантах исполнения каталитически активное изделие находится в конфигурации, разделенной на зоны в поперечном направлении, причем первая композиция нанесена на подложку ниже по потоку относительно второй композиции.

Как отмечалось выше, каталитически активное изделие, содержащее раскрытые здесь композиции, демонстрирует не только конверсию СО, NOx и НС одновременно, при стехиометрическом соотношении воздуха и топлива, но также может эффективно окислять углеводороды в условиях работы на обедненной смеси (высокое соотношение воздуха и топлива) при низких температурах (например, от примерно 200°С до примерно 250°С). Соответственно этому, один или несколько вариантов исполнения изобретения предоставляют каталитически активное изделие, содержащее композиции согласно изобретению, характеризующееся способностью одновременно превращать монооксид углерода, оксиды азота и углеводороды, а также окислять углеводороды при температурах от примерно 200°С до примерно 250°С.

Исследования, демонстрирующие эффективность конверсии НС в условиях обедненной топливной смеси, как для используемого в качестве примера триметаллического катализатора, такого как описанный здесь, так и катализатора «для сравнения» с однослойной композицией TWC, представлены в следующих примерах. Данные показывают, что каталитически активное изделие согласно изобретению при этих условиях демонстрирует значительно более высокую конверсию НС, даже в состаренной форме (тогда как материал для сравнения оценивали в свежей форме). Кроме того, представляются исследования, демонстрирующие эффективность конверсии СО, NOx и НС в испытаниях Нового Европейского Цикла Движения (NEDC), показывающие, что каталитически активные изделия согласно изобретению демонстрируют аналогичные процентные показатели конверсии СО, NOx и НС.

Система обработки выбросов

Настоящее изобретение также предоставляет систему обработки выбросов, которая включает композиции катализатора, описанные здесь. Каталитически активное изделие, содержащее композиции катализатора согласно настоящему изобретению, обычно используются в интегрированной системе обработки выбросов, включающей один или несколько дополнительных компонентов для обработки выбросов выхлопного газа. Относительное расположение различных компонентов этой системы обработки выбросов может варьироваться. Например, эта система обработки выбросов может дополнительно содержать каталитически активное изделие селективного каталитического восстановления (SCR). Система обработки может включать другие компоненты, такие как материалы для окисления аммиака (АМОх), катализаторы, генерирующие аммиак, и компоненты накопления и/или улавливания NOx (LNT). Предыдущий список компонентов является просто иллюстративным и не должен рассматриваться как ограничивающий объем изобретения.

Одна примерная система обработки выбросов проиллюстрирована на ФИГ. 4, которая показывает схематическое изображение системы обработки выбросов 20. Как показано, эта система обработки выбросов может включать множество компонентов катализатора, идущих последовательно, ниже по потоку относительно двигателя 22, такого как двигатель, работающий на обедненной топливной смеси. По меньшей мере один из компонентов катализатора будет представлять собой катализатор TWC согласно изобретению, как изложено выше. Композиция катализатора согласно изобретению может быть объединена с целым рядом дополнительных материалов катализатора и может быть размещена в различных положениях по отношению к этим дополнительным материалам катализатора. ФИГ. 4 иллюстрирует пять компонентов катализатора, 24, 26, 28, 30, 32, идущих последовательно; однако общее количество компонентов катализатора может варьироваться, и пять компонентов являются всего лишь одним примером.

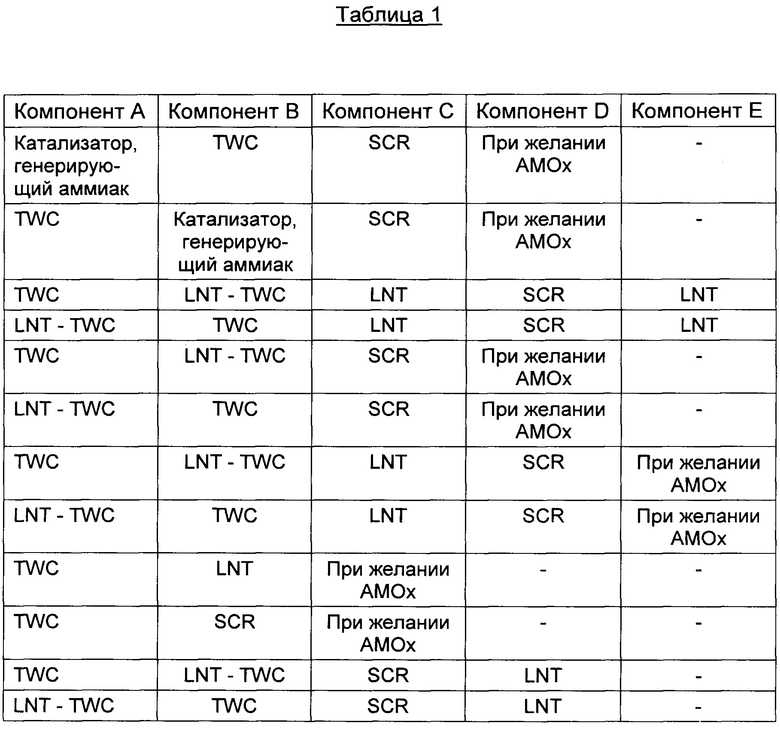

Таблица 1 ниже представляет различные системные конфигурации для системы обработки выбросов согласно изобретению. Ссылка на Компоненты А-Е в таблице может быть перекрестной ссылкой с теми же обозначениями на ФИГ. 4. Следует отметить, что каждый компонент соединен со следующим компонентом посредством выхлопного трубопровода таким образом, что двигатель находится выше по потоку от компонента А, который находится выше по потоку от компонента В, который находится выше по потоку от компонента С, который находится выше по потоку от компонента D, который находится выше по потоку от компонента Е (при их наличии). Катализатор TWC, указанный в таблице 1, относится к композиции катализатора согласно изобретению. Другие компоненты являются общеизвестными (SCR = катализатор селективного каталитического восстановления, АМОх = катализатор окисления аммиака, LNT = катализатор-ловушка NOx в условиях обедненной смеси и LNT-TWC = катализатор с функцией как TWC, так и LNT (например, имеющий композиции катализаторов TWC и LNT в формате слоев на подложке). Как известно специалисту в данной области, в конфигурациях, перечисленных в таблице 1, любой один или несколько компонентов А, В, С, D или Е могут быть расположены на фильтре для твердых частиц, таком как фильтр с проточными стенками. Например, в некоторых вариантах исполнения может быть использован катализатор SCR на фильтре (SCRoF), например, вместо компонентов SCR в таблице 1.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Объекты настоящего изобретения более полно проиллюстрированы следующими примерами, которые изложены для иллюстрации некоторых объектов настоящего изобретения и не должны рассматриваться как ограничивающие его.

Пример 1 - Получение катализатора TWC

Двухслойная композиция, которая содержит грунтовочный слой покрытия из пористого оксида типа «washcoat» и верхний слой покрытия из пористого оксида типа «washcoat» (подготовленный как указано ниже), была нанесена на проточную керамическую монолитную несущую подложку, имеющую плотность ячеек 600 ячеек на квадратный дюйм (cpsi) и толщину стенки 4 мил, причем верхний слой покрытия из пористого оксида типа «washcoat» наносится поверх и покрывает грунтовочный слой покрытия из пористого оксида типа «washcoat». Катализатор имеет общее номинальное содержание МПГ 130 г/фут3 с соотношением Pt/Pd/Rh 70/55/5.

Грунтовочный слой покрытия из пористого оксида типа «washcoat»

50% от общего количества Pd в форме нитрата палладия вводили на материал OSC, а другие 50% от общего количества Pd в форме нитрата палладия и Rh в форме нитрата родия вводили на активированный γ-оксид алюминия. Суспензионную смесь, содержащую примерно 46,5 мас.% активированного γ-оксида алюминия, 38,7 мас.% материала OSC (CeO2/ZrO2) с промоторами, 1,1 мас.% Pd, 0,1 мас.% Rh, ацетат бария до получения 11,6 мас.% ВаО, ацетат циркония до получения 1,9 мас.% ZrO2, наносили как покрытие на керамическую подложку сотовой структуры. Общее количество покрытия из пористого оксида типа «washcoat» в грунтовочном слое после прокаливания при 550°С составляло примерно 2,6 г/дюйм3.

Верхний слой

Верхний слой был расположен на грунтовочном слое. Верхний слой содержал активированный γ-оксид алюминия, платину и палладий. Pd в форме нитрата палладия и Pt в форме раствора платины с амином вводили на γ-Al2O3 с помощью обычных методов пропитки по влагоемкости. Суспензионную смесь, содержащую примерно 94,8 мас.% активированного γ-оксида алюминия, 3,8 мас.% Pt, 0,4 мас.% Pd и 0,9 мас.% связующего вещества на основе оксида алюминия, наносили поверх всего грунтовочного слоя. Общее содержание покрытия из пористого оксида типа «washcoat» после прокаливания при 550°С в течение одного часа на воздухе составляло примерно 1,1 г/дюйм3.

Пример для сравнения 2а - Получение катализатора TWC

Однослойную композицию (приготовленную, как указано ниже) наносили как покрытие на проточную керамическую монолитную несущую подложку, имеющую плотность ячеек 600 ячеек на квадратный дюйм (cpsi) и толщину стенки 4 мил. Катализатор имеет общее номинальное содержание МПГ 300 г/фут3 с соотношением Pd/Rh, составляющим 294/6.

Pd в форме нитрата палладия вводили на материал OSC, a Rh в форме нитрата родия вводили на активированный γ-оксид алюминия. Суспензионную смесь, содержащую примерно 46,6 мас.% активированного γ-оксида алюминия, 46,6 мас.% материала OSC (CeO2/ZrO2) с промоторами, 0,9 мас.% Pd, 0,1 мас.% Rh, ацетат бария до получения 4,4 мас.% ВаО, ацетат циркония до получения 1,4 мас.% ZrO2, наносили как покрытие на керамическую подложку сотовой структуры. Общее количество покрытия из пористого оксида типа «washcoat» в грунтовочном слое после прокаливания при 550°С составляло примерно 3,6 г/дюйм3.

Пример для сравнения 2b - Получение катализатора TWC

Пример 2В имеет ту же композицию, что и в примере 2А, за исключением того, что пример 2В имеет общее номинальное содержание МПГ 215 г/фут3 с соотношением Pd/Rh, составляющим 210/5.

Пример 3 - Эффективность конверсии НС в условиях обедненной топливной смеси

Эффективность конверсии НС для катализатора TWC из примера 1 тестировали после старения при 950°С в течение 40 часов в условиях, имитирующих старение в двигателе. Эффективность конверсии НС для катализатора TWC из примера 2А тестировали в свежей (то есть, «несостаренной») форме. Измеряли эффективность конверсии НС в условиях обедненной топливной смеси для обоих катализаторов при температурах от 215 до 275°С, и результаты представили на ФИГ. 3. Как показано, катализатор TWC из примера 1 демонстрирует значительно более высокую конверсию НС, чем катализатор из примера для сравнения 2А, хотя катализатор из примера 1 подвергали старению, а катализатор из примера 2А находился в свежей форме.

Пример 4 - Эффективность конверсии СО, NOx и НС в условиях испытаний NEDC

Катализаторы из примера 1 и примера для сравнения 2В испытывали на эффективность конверсии СО, NOx и НС в испытаниях Нового Европейского Цикла Движения (NEDC) после старения при 950°С в течение 100 часов, и результаты представляли на ФИГ. 3. Катализатор из примера 1 демонстрировал процентные показатели конверсии СО, NOx и НС, аналогичные катализатору из примера для сравнения 2В.

Многие модификации и другие варианты исполнения изобретения придут на ум специалисту в данной области техники, к которым относится настоящее изобретение, имеющее преимущество идеи, изложенной в предшествующем описании. Поэтому следует понимать, что изобретение не должно ограничиваться раскрытыми конкретными вариантами исполнения, и что модификации и другие варианты исполнения предназначены для включения в объем прилагаемой формулы изобретения. Хотя здесь используются конкретные термины, они используются только в общем и описательном смысле, а не в целях ограничения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР, СОДЕРЖАЩИЙ БИМЕТАЛЛИЧЕСКИЕ НАНОЧАСТИЦЫ МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ | 2017 |

|

RU2753835C2 |

| КАТАЛИЗАТОРЫ НА ОСНОВЕ МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ, НАНЕСЕННЫЕ НА НОСИТЕЛЬ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ С КРУПНЫМИ ПОРАМИ | 2017 |

|

RU2745067C2 |

| КАТАЛИЗАТОРЫ ДЛЯ УДАЛЕНИЯ ЗАКИСИ АЗОТА ДЛЯ ВЫХЛОПНЫХ СИСТЕМ | 2016 |

|

RU2736939C2 |

| СЛОИСТЫЕ АВТОМОБИЛЬНЫЕ КАТАЛИТИЧЕСКИЕ КОМПОЗИТЫ | 2016 |

|

RU2713550C2 |

| МОНОМЕТАЛЛИЧЕСКИЕ, СОДЕРЖАЩИЕ РОДИЙ, ЧЕТЫРЕХХОДОВЫЕ КАТАЛИЗАТОРЫ КОНВЕРСИИ ДЛЯ СИСТЕМ ОБРАБОТКИ ВЫБРОСОВ БЕНЗИНОВОГО ДВИГАТЕЛЯ | 2017 |

|

RU2747347C2 |

| ЧЕТЫРЕХХОДОВЫЕ КАТАЛИЗАТОРЫ КОНВЕРСИИ ДЛЯ СИСТЕМ ОБРАБОТКИ ВЫБРОСОВ БЕНЗИНОВОГО ДВИГАТЕЛЯ | 2017 |

|

RU2759005C2 |

| НАНОРАЗМЕРНОЕ ФУНКЦИОНАЛЬНОЕ СВЯЗУЮЩЕЕ | 2016 |

|

RU2705976C2 |

| ОДНОСЛОЙНЫЙ КАТАЛИЗАТОР С НИЗКОЙ НАГРУЗКОЙ ПОКРЫТИЯ ИЗ ПОРИСТОГО ОКСИДА ДЛЯ ОЧИСТКИ ВЫХЛОПНОГО ГАЗА БЕНЗИНОВОГО ДВИГАТЕЛЯ | 2018 |

|

RU2778836C2 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ МАГНИТНЫЙ МАТЕРИАЛ, ПРИСПОСОБЛЕННЫЙ ДЛЯ ИНДУКЦИОННОГО НАГРЕВА | 2017 |

|

RU2736938C2 |

| БЕНЗИНОВЫЙ ФИЛЬТР ЧАСТИЦ | 2016 |

|

RU2752392C1 |

Изобретение относится к каталитически активному изделию для обработки потока выхлопного газа двигателя внутреннего сгорания, причем изделие включает каталитический материал, нанесенный на подложку, причем каталитический материал содержит первую композицию и вторую композицию, причем первая и вторая композиции присутствуют в слоистой конфигурации, причем первая композиция содержит палладий, нанесенный пропиткой на пористый материал жаропрочного оксида металла, содержащий оксид алюминия и компонент накопления кислорода, и родий, нанесенный пропиткой на пористый материал жаропрочного оксида металла, содержащий оксид алюминия; и причем вторая композиция содержит платину, нанесенную пропиткой на пористый материал жаропрочного оксида металла, и палладий, нанесенный в ней пропиткой на пористый материал жаропрочного оксида металла, причем пропитанный палладием материал оксида металла и пропитанный родием материал оксида металла в первой композиции присутствуют в массовом соотношении от 1 : 5 до 5 : 1, причем а) первая композиция расположена на подложке в качестве первого слоя, а вторая композиция перекрывает по меньшей мере часть первой композиции в качестве второго слоя, или b) вторая композиция расположена на подложке в качестве первого слоя, а первая композиция перекрывает по меньшей мере часть второй композиции в качестве второго слоя. Также изобретение относится к системе обработки выхлопного газа, к способу обработки потока выхлопного газа, содержащего углеводороды, монооксид углерода и оксиды азота и к способу изготовления вышеуказанного каталитически активного изделия. Технический результат заключается в улучшении способа обработки потока выхлопного газа. 4 н. и 21 з.п. ф-лы, 1 табл., 4 пр., 4 ил.

1. Каталитически активное изделие для обработки потока выхлопного газа двигателя внутреннего сгорания,

причем изделие включает каталитический материал, нанесенный на подложку,

причем каталитический материал содержит первую композицию и вторую композицию,

причем первая и вторая композиции присутствуют в слоистой конфигурации,

причем первая композиция содержит палладий, нанесенный пропиткой на пористый материал жаропрочного оксида металла, содержащий оксид алюминия и компонент накопления кислорода, и родий, нанесенный пропиткой на пористый материал жаропрочного оксида металла, содержащий оксид алюминия; и

причем вторая композиция содержит платину, нанесенную пропиткой на пористый материал жаропрочного оксида металла и палладий, нанесенный в ней пропиткой на пористый материал жаропрочного оксида металла,

причем пропитанный палладием материал оксида металла и пропитанный родием материал оксида металла в первой композиции присутствуют в массовом соотношении от 1 : 5 до 5 : 1,

причем

а) первая композиция расположена на подложке в качестве первого слоя, а вторая композиция перекрывает по меньшей мере часть первой композиции в качестве второго слоя, или

b) вторая композиция расположена на подложке в качестве первого слоя, а первая композиция перекрывает по меньшей мере часть второй композиции в качестве второго слоя.

2. Каталитически активное изделие по п. 1, причем пропитанный палладием материал оксида металла и пропитанный родием материал оксида металла в первой композиции являются тщательно перемешанными.

3. Каталитически активное изделие по п. 1, причем по меньшей мере часть пористого жаропрочного оксида металла, на который пропиткой нанесен палладий, в первой композиции выбирают из группы, состоящей из оксида алюминия, оксида алюминия - оксида циркония, оксида алюминия - оксида церия - оксида циркония, оксида лантана - оксида алюминия, оксида лантана - оксида циркония – оксида алюминия, оксида бария - оксида алюминия, оксида бария - оксида лантана - оксида алюминия, оксида бария - оксида лантана - оксида неодима - оксида алюминия и оксида алюминия - оксида церия.

4. Каталитически активное изделие по п. 1, причем компонент накопления кислорода выбран из группы, состоящей из оксида церия, оксида лантана, оксида празеодима, оксида неодима, оксида ниобия, оксида европия, оксида самария, оксида иттербия, оксида иттрия, оксида циркония и их комбинаций и композитов.

5. Каталитически активное изделие по п. 1, причем компонент накопления кислорода представляет собой композит из оксида церия – оксида циркония.

6. Каталитически активное изделие по п. 5, причем композит из оксида церия и оксида циркония выбран из группы, состоящей из оксида церия - оксида циркония, оксида церия - оксида циркония - оксида лантана и их комбинаций.

7. Каталитически активное изделие по п. 1, причем часть палладия в первой композиции наносится пропиткой на оксид алюминия, и часть палладия в первой композиции наносится пропиткой на компонент накопления кислорода, и причем родий в первой композиции наносится пропиткой на оксид алюминия.

8. Каталитически активное изделие по п. 1, причем от 25 % до 75 % от общей массы палладия в первой композиции наносится пропиткой на компонент накопления кислорода.

9. Каталитически активное изделие по п. 1, причем массовое соотношение платины и палладия во второй композиции составляет от 2 : 1 до 100 : 1.

10. Каталитически активное изделие по п. 1, причем массовое соотношение платины и палладия во второй композиции составляет от 8 : 1 до 12 : 1.

11. Каталитически активное изделие по п. 1, причем вторая композиция в основном свободна от оксида церия.

12. Каталитически активное изделие по любому из пп. 1 - 11, причем подложка представляет собой монолитную подложку.

13. Каталитически активное изделие по любому из пп. 1 - 11, причем в условиях двигателя, работающего при стехиометрическом соотношении, каталитический материал является эффективным для конверсии монооксида углерода, оксидов азота и углеводородов одновременно.

14. Каталитически активное изделие по любому из пп. 1 - 11, причем в условиях двигателя, работающего на обедненной топливной смеси, каталитический материал является эффективным для окисления углеводородов при температурах от 200°С до 250°С.

15. Система обработки выхлопного газа, включающая каталитически активное изделие по любому из пп. 1 - 11, расположенное ниже по потоку от двигателя внутреннего сгорания, производящего поток выхлопного газа.

16. Система обработки выхлопного газа по п. 15, причем двигатель включает двигатель, работающий на обедненной топливной смеси.

17. Система обработки выхлопного газа по п. 15, дополнительно включающая один или несколько компонентов, выбранных из группы, состоящей из интегрированной с катализатором трехкомпонентной конверсии катализатора-ловушки NOx в условиях обедненной смеси (LNT - TWC), катализатора селективного каталитического восстановления (SCR), катализатора-ловушки NOx в условиях обедненной смеси (LNT), катализатора окисления аммиака (AMOx), катализатора, генерирующего аммиак, и катализатора селективного каталитического восстановления на фильтре (SCRoF).

18. Система обработки выхлопного газа по п. 15, дополнительно включающая катализатор SCR ниже по потоку от каталитически активного изделия.