Изобретение относится к аппарату для чистки емкости и к способу осуществления чистки.

В документе "CLAQ Водяная фильтровальная установка", от 13 февраля 2006 г., XP055353423, http://www. claq. at/устройство для отсоса загрязнений. html [восстановлен 2017-03-09] описан аппарат согласно преамбуле п. 1 формулы изобретения в виде чашечной присоски для прикрепления к нижнему концу балки для манипулирования. К чашечной присоске прикреплен выпускной шланг, а к соплу, расположенному внутри чашечной присоски, прикреплен напорный шланг, где сопло направлено к выпускному шлангу для побуждения потока от чашечной присоски к выпускному шлангу.

В патентном документе US 5985156A раскрыт колесный робот для чистки плавательного бассейна, приводимый в действие с помощью напорного шланга, посредством которого побуждают поток воды, подаваемой в бассейн, через фильтровальный мешок, переносимый роботом. С помощью того же напорного шланга подают воду к управляемым клапаном отверстиям для продвижения, для управления роботом посредством силы тяги.

При эксплуатации промышленных емкостей для хранения, например, для хранения минеральных масел, топлив или автобензина на бензозаправочных станциях, требуется их чистка через регулярные интервалы времени для исключения образования комьев грязи, глинизации и риска последующей коррозии емкости. Во время чистки емкость должна быть опорожнена в возможно большей степени, т.е. тщательно очищена, обычно – дважды: сначала - до чистки для удаления регулярно хранящегося содержимого емкости, и вторично - после чистки, во время которой жидкости должны быть распылены на внутренние стенки емкости для разжижения осаждений и налета, для удаления чистящей жидкости со всеми такими разжиженными материалами, которые образуют суспензию или отстой на дне емкости.

Чистку емкости в этих условиях может производить внутри емкости рабочий, одетый в надежную защитную одежду, с респиратором, и эта работа является напряженной и опасной. Таким образом, предпочтительным является использование оборудования для чистки, такого как пистолеты-распылители и отсасывающие трубопроводы, которыми можно управлять дистанционно снаружи емкости для исключения проникновения в емкость. Однако при использовании доступного в настоящее время оборудования для чистки, сложно полностью опорожнить емкость без присутствия рабочего в емкости, в частности, когда дно емкости наклонено или является неровным, так что пятна жидкости, грязи или отстоя остаются в самых глубоких местах емкости.

Целью изобретения является создание аппарата для эффективной чистки емкости, управляемого снаружи, и способа осуществления такой чистки, чтобы могло быть исключено опасное, трудоемкое и дорогостоящее проникновение человека в емкость.

С этой целью, первым объектом изобретения является аппарат для чистки емкости, содержащий головку, содержащую: отверстие для шланга; первое всасывающее отверстие; внутреннюю камеру, соединяющую упомянутое отверстие для шланга и упомянутое первое всасывающее отверстие; нагнетательное отверстие; отверстие для продвижения, обеспеченное в задней стенке головки; и систему внутренних патрубков, соединяющую упомянутое нагнетательное отверстие и упомянутое отверстие для продвижения.

Вторым объектом изобретения является способ чистки емкости с помощью такого аппарата, включающий:

введение головки с прикрепленными к ней откачивающим и нагнетательным шлангами через отверстие в емкости;

включение нагнетательного насоса для перемещения головки дальше в емкости посредством подачи жидкости под давлением, выходящей из отверстия (отверстий) для продвижения в головке, при этом обеспечивая возможность дополнительного прохода упомянутых шлангов через отверстие в емкости; и

выключение нагнетательного насоса, и включение откачивающего насоса.

Таким образом, откачивающую головку можно сначала перемещать по всей длине дна емкости, начиная от отверстия в емкости и до наиболее отдаленного конца емкости, посредством использования силы тяги, создаваемой жидкостью, выходящей из отверстий для продвижения в головке. Затем продвижение головки прекращают посредством выключения напорного насоса и включения откачивающего насоса. В ситуациях, в которых отдаленный конец дна емкости также является самым низким местом емкости, это положение головки уже достаточно для чистки емкости посредством действия откачивающего насоса в этом месте. В других ситуациях, когда дно емкости может быть неровным или когда дно емкости наклонено в другую сторону, головку можно затем оттягивать по дну емкости, введя при этом в действие откачивающий насос и вытягивая медленно шланги из отверстия емкости таким образом, чтобы жидкость, грязь и пятна отстоя, скопившиеся в любых углублениях в дне емкости, были откачены. Для прохода по всей длине дна емкости при протаскивании головки по дну, предпочтительно использовать отверстие в емкости, расположенное в одном конце емкости.

Так как посредством головки требуется тащить длинные и тяжелые шланги при продвижении головки под действием силы тяги, создаваемой с помощью жидкости под давлением, предпочтительно, чтобы давление, создаваемое напорным насосом, было в диапазоне от 5 МПа (50 бар) до 30 МПа (300 бар), наиболее предпочтительно - в диапазоне от 10 МПа (100 бар) до 20 МПа (200 бар), для обеспечения достаточной силы тяги. Такое высокое давление может быть обеспечено при использовании, например, грузового автомобиля для чистки коммерческого типа, который несет компрессоры для подачи воды под давлением в указанных диапазонах, чтобы можно было использовать существующее оборудование для чистки для приведения в действие откачивающей головки.

В предпочтительном варианте осуществления аппарата согласно изобретению отверстие для продвижения и по меньшей мере одно из отверстий для шланга, и нагнетательное отверстие расположены в одной и той же стенке головки. Этим обеспечивается симметричная сила тяги, воздействующая на головку относительно оттягиваемых шлангов и, таким образом, обеспечивается линейное движение головки по дну емкости.

По той же причине предпочтительно, чтобы отверстие для продвижения было кольцевым отверстием, окружающим отверстие для шланга и/или нагнетательное отверстие. Альтернативно по меньшей мере два отверстия для продвижения может быть расположено вокруг отверстия для шланга и/или нагнетательного отверстия, которые соединены с упомянутым нагнетательным отверстием, или по меньшей мере с одним дополнительным нагнетательным отверстием через упомянутую систему патрубков.

Во всех этих вариантах осуществления напорный шланг (напорные шланги) может (могут) быть связан (связаны) с откачивающим шлангом (откачивающими шлангами) таким образом, чтобы головка тащила одну связку шлангов при ее перемещении вдоль дна емкости, или наоборот, чтобы можно было тащить одну связку шлангов для возврата головки по дну емкости при действии головки в режиме откачивания.

В дополнительном предпочтительном варианте осуществления первое всасывающее отверстие расположено в первой боковой стенке головки, а второе всасывающее отверстие расположено во второй боковой стенке, противоположной первой боковой стенке, и соединено с внутренней камерой таким образом, чтобы с помощью головки можно было производить откачивание в двух направлениях. Во внутренней камере может быть установлена перегородка с возможностью поворота из первого положения, при котором внутренняя камера соединяет отверстие для шланга только с первым всасывающим отверстием, во второе положение, при котором внутренняя камера соединяет отверстие для шланга только со вторым отверстием. Перегородку можно приводить в действие, например, посредством исполнительного механизма и дистанционного управления снаружи емкости таким образом, чтобы всегда использовалось нижнее отверстие из двух всасывающих отверстий, благодаря чему обеспечивается полный дренаж жидкости из емкости.

В предпочтительном варианте данного варианта осуществления перегородку можно поворачивать относительно оси, расположенной между отверстием для шланга и всасывающими отверстиями, и перегородка нагружена грузом со стороны около всасывающих отверстий. Таким образом, перегородка является самостоятельно приводящейся в действие посредством силы тяжести таким образом, что всегда из двух всасывающих отверстий задействовано нижнее.

Согласно дополнительной предпочтительной особенности данного варианта головка несет по меньшей мере два подвижных рычага, где каждый рычаг может быть перемещен из первого положения, близкого к головке, во второе положение, выдвинутое наружу от головки в направлении, поперечном направлению первого и второго всасывающих отверстий. Посредством выдвижения наружу рычагов положение головки на дне емкости, при котором всасывающие отверстия были бы обращены в боковом направлении, может быть исключено. Благодаря выдвижению рычагов головку понуждают к повороту в положение, при котором всасывающие отверстия обращены вверх и вниз, соответственно.

Каждый рычаг может быть выведен в его выдвинутое наружу положение под действием пружины. При введении головки через отверстие в емкости рычаги прижимают к головке против действия пружин в их сложенное положение, а затем они автоматически раскрываются, принимая выдвинутое наружу положение после пропуска головки через отверстие в емкости.

Вместо механизма с пружинной нагрузкой можно также использовать сопловое отверстие в головке для каждого рычага, направленное к упомянутому рычагу, где сопловые отверстия соединены с упомянутой системой патрубков. В этих условиях, при включении нагнетательного насоса, после введения головки в емкость, рычаги раскладываются под действием струй жидкости под давлением, выходящих из сопловых отверстий.

Третьим объектом изобретения является аппарат, содержащий: откачивающую головку, как это описано выше; а также откачивающий насос; откачивающий шланг, соединяющий откачивающий насос и отверстие в головке для шланга; нагнетательный насос для нагнетания жидкости; и напорный шланг, соединяющий нагнетательный насос и нагнетательное отверстие в головке.

Изобретение далее описано более подробно в приведенных в качестве примеров вариантах его осуществления со ссылками на прилагаемые чертежи, на которых представлены:

на фиг. 1 - аппарат для чистки емкости и способ его использования согласно изобретению, где показан схематический вид сбоку емкости с частичным вырывом;

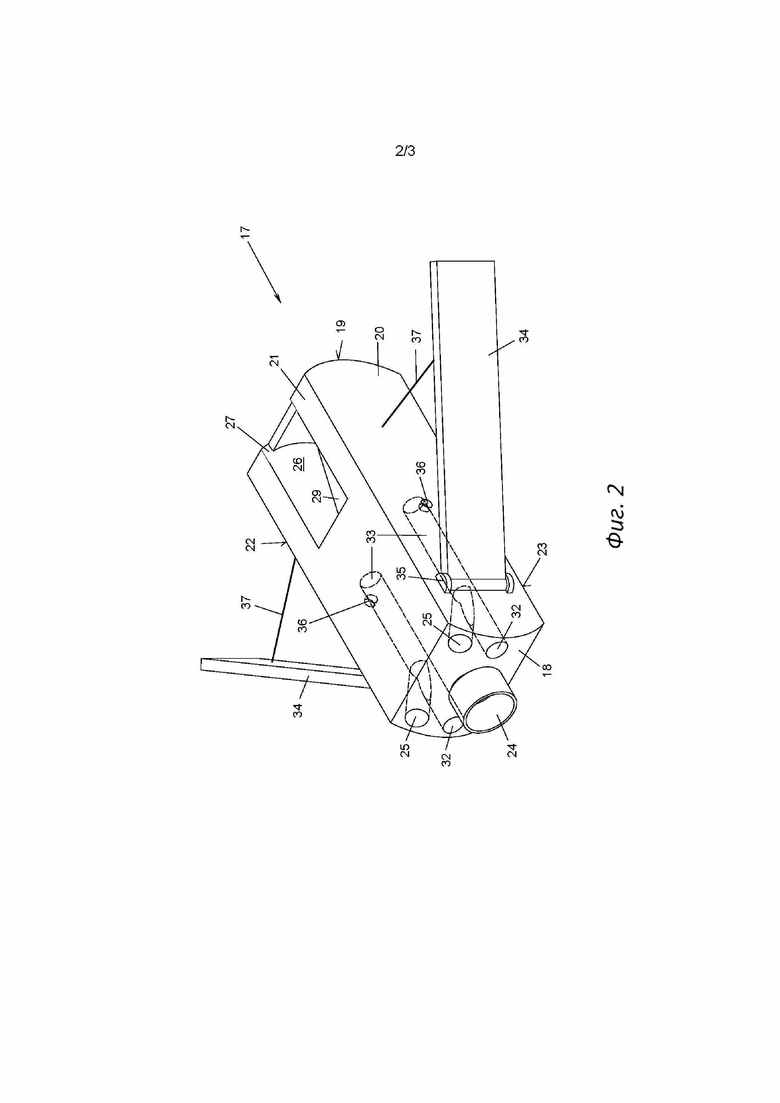

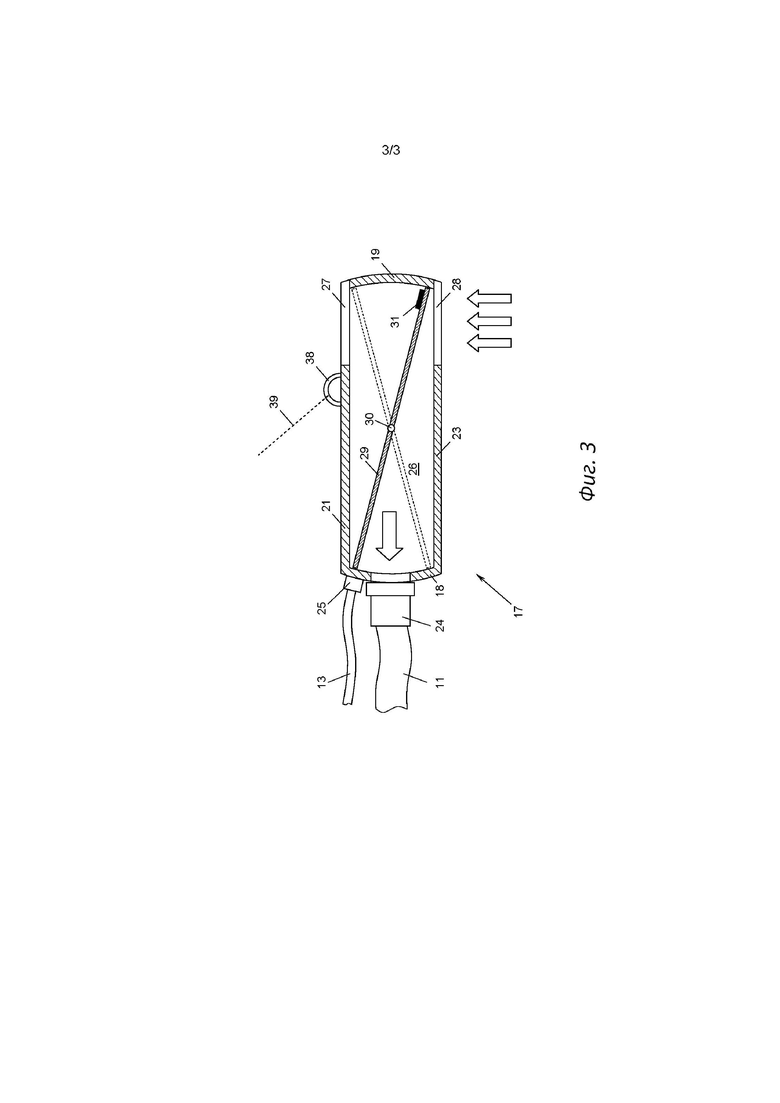

на фиг. 2 - головка аппарата, показанная на фиг. 1, в перспективе, в частично прозрачном виде; и

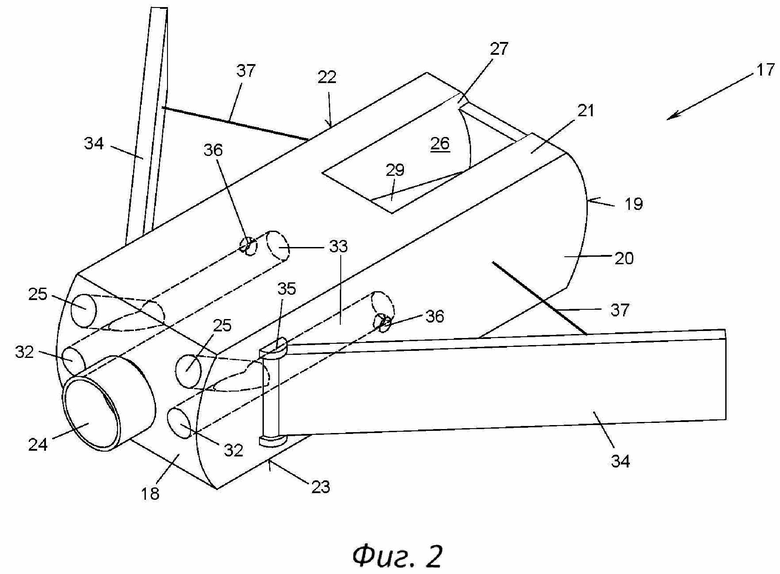

на фиг. 3 – продольный разрез головки, показанной на фиг. 2.

На фиг. 1 показаны: аппарат 1 для чистки и очищаемая емкость 2, по ходу чистки. Емкость 2 может быть любой технической или промышленной емкостью для хранения газа или жидкости, например, подземной емкостью для хранения на бензозаправочной станции для хранения минеральных масел, автобензина и т.п. В показанном примере емкость 2 является продолговатым цилиндром, ориентированным по существу горизонтально, где дно 3 емкости имеет, например, длину, составляющую несколько метров, например, до десяти метров. Емкость 2 может быть, конечно, также установлена на поверхности земли и/или вертикально, например, в виде вертикального цилиндра большого диаметра и малой высоты, который стоит на поверхности.

Через произвольный люк 4, проходящий сквозь землю 5, в емкость 2 можно залезать для чистки и осмотра. Однако такое проникновение человека должно быть исключено благодаря использованию аппарата и способов, описанных в данном документе. Патрубки 6, проходящие сквозь землю 5 в емкость 2, могут быть использованы для заполнения и дренажа емкости 2, соответственно. Такие патрубки 6 для заполнения и дренажа обычно являются трубами небольшого диаметра, например, от 5 см до 15 см.

Некоторые части аппарата 1 для чистки емкости 2 могут быть использованы снаружи емкости 2, а другие части - внутри емкости 2. Части, находящиеся снаружи, могут быть установлены стационарно или с возможностью перемещения. В показанном примере большинство частей, находящихся снаружи, установлено на грузовом автомобиле 8 для чистки, и они включают: откачивающий насос 9; емкость 10 для отходов, соединенную с откачивающим насосом 9 для приема материала, откачиваемого откачивающим насосом 9 по откачивающему шлангу 11; и нагнетательный насос 12 для подачи жидкости под давлением, обычно - воды с моющим средством или без него, по напорному шлангу 13. Нагнетательный насос 12 может получать жидкость из резервуара 14, расположенного на грузовом автомобиле 8, или от стационарного водоразборного крана, имеющегося на месте (не показан).

Откачивающий насос 9 может, например, создавать разрежение (вакуум) в диапазоне от 0,1 МПа (1 бара) до 1 МПа (10 бар) у его всасывающего отверстия 15 для присоединения откачивающего шланга 11 диаметром от 1 см до 10 см, обычно - от 2 см до 3 см (около 1 дюйма). Нагнетательный насос 12 является компрессором высокого давления и может, например, создавать давление в несколько десятков бар, обычно - в диапазоне от 5 МПа (50 бар) до 30 МПа (300 бар), предпочтительно - в диапазоне от 10 МПа (100 бар) до 20 МПа (200 бар), у его отверстия 16 для присоединения высоконапорного шланга 13 диаметром от 0,5 см до 2 см, обычно - 1 см.

Напорный шланг 13 можно использовать обычным способом для присоединения к пистолету-распылителю и для чистки емкости 2 посредством распыления жидкости на ее внутренние стенки, при этом перемещая вокруг пистолет-распылитель в емкости 2 (не показано). Откачивающий шланг 11 можно также использовать обычным способом для дренажа содержимого и чистящих жидкостей из емкости 2 посредством перемещения вокруг откачивающего шланга 11 в емкости 2 (не показано). Однако для эффективного удаления любых содержимых и чистящих жидкостей из емкости 2 после чистки, вводят дополнительно аппарат 1 и используют его следующим образом.

Откачивающий шланг 11 и напорный шланг 13 (оба) присоединяют к головке 17, подлежащей введению в емкость 2 для чистки емкости 2, для полной выгрузки любых содержимых, чистящих жидкостей, грязи, отстоя и суспензии из емкости 2. На фиг. 2 и 3 показана подробно конструкция головки 17.

Головка 17 имеет, по существу, форму плоского ящика с задней стенкой 18, передней стенкой 19, и четырьмя боковыми стенками 20-23, и может быть уложена, например, боковой стенкой 23 на дно 3 емкости 2, как показано в примере. В общем, головка 17 может, однако, также иметь другую форму, например, форму цилиндра, шара или конуса, нижняя стенка 23 которого может лежать на дне 3.

Задняя стенка 18 головки 17 обеспечена отверстием 24 для шланга, для присоединения откачивающего шланга 11, и одним или большим количеством нагнетательных отверстий 25 для присоединения одного или большего количества напорных шлангов 13. Один напорный шланг 13 может быть, например, присоединен к множеству нагнетательных отверстий 25 через коллектор или тройник, в зависимости от конструкции. В принципе, можно также использовать таким образом множество отверстий 24 для шлангов.

Отверстие 24 для шланга (см. фиг. 2) обычно имеет большой диаметр для присоединения откачивающего шланга 11 большого диаметра, в котором создают вакуум низкого давления, а нагнетательное отверстие (нагнетательные отверстия) 25 обычно имеет (имеют) небольшой диаметр для присоединения напорного шланга 13 небольшого диаметра, в котором создают высокое давление.

Всасывающее отверстие 24 сообщено с внутренней камерой 26 головки 17, которая содержит одно или большее количество всасывающих отверстий 27, 28 в одной или большем количестве стенок 18-23 (см. также фиг. 3). В показанном варианте осуществления имеется два всасывающих отверстия 27, 28 в противоположных боковых стенках 21, 23 головки 17. Конечно, может также быть более двух или только одно всасывающее отверстие.

В случае если имеется два всасывающих отверстия 27, 28, расположенных напротив друг друга в боковых стенках 21, 23 (как показано), перегородка 29 может быть установлена (необязательно) во внутренней камере 26 с возможностью поворота относительно оси 30. Ось 30 расположена между отверстием 24 для шланга и всасывающими отверстиями 27, 28 и расположена по существу горизонтально, когда всасывающие отверстия 27, 28 обращены вверх или вниз. Посредством оси 30 перегородке 29 приданы свойства рычага с двумя плечами. Плечо перегородки 29, обращенное к всасывающим отверстиям 27, 28, нагружено грузом 31 так, чтобы оно поворачивалось вниз под действием силы тяжести груза 31. Это положение показано на фиг. 3 сплошными линиями. В этом положении перегородкой 29 внутренняя камера 26 разделена между всасывающими отверстиями 27, 28 относительно всасывающего отверстия 24 таким образом, чтобы отверстие 24 для шланга было соединено исключительно только с нижним всасывающим отверстием 28.

Если головку 17 переворачивают верхней стороной вниз так, чтобы боковая стенка 21 со всасывающим отверстием 27 была обращена к дну 3 емкости 2, то перегородка 29 поворачивается относительно ее оси 30 в ее второе положение (на фиг. 3показано пунктирными линиями), в котором камера 26 теперь соединяет исключительно отверстие 24 для шланга со всасывающим отверстием 27, обращенным вниз. В этих условиях одно из двух всасывающих отверстий 27, 28 всегда находится внизу и соединено с отверстием 24 для шланга для отсоса (см. стрелки на фиг. 3), обеспечивая возможность максимальной чистки емкости 2.

Задняя стенка 18 (см. фиг. 2), несущая откачивающий шланг 11 и напорный шланг 13, обеспечена одним или большим количеством отверстий 32 для продвижения. В показанном примере два отверстия 32 для продвижения расположены симметрично относительно отверстия 24 для шланга. Может также быть более двух отверстий 32 для продвижения, распределенных вокруг всасывающего отверстия (всасывающих отверстий) 24 и/или нагнетательного отверстия (нагнетательных отверстий) 25. Альтернативно можно использовать кольцевое отверстие 32 (прорезь) для продвижения, окружающее отверстие 24 для шланга (отверстия 24 для шлангов) и/или нагнетательное отверстие (нагнетательные отверстия) 25.

Отверстие (отверстия) 32 для продвижения соединено (соединены) с нагнетательным отверстием (нагнетательными отверстиями) 25 внутренней системы 33 патрубков головки 17 так, чтобы жидкость под давлением, подаваемая от нагнетательного насоса 12 по напорному шлангу 13 в нагнетательные отверстия 25, выходила через отверстие (отверстия) 32 для продвижения. Жидкость, выходящая из отверстий 32 для продвижения, создает силу тяги, под воздействием которой головка 17 продвигается в направлении F (см. фиг. 1) вдоль дна 3 емкости 2 и тащит шланги 11, 13 за собой. Шланги 11, 13 [более конкретно: отверстие (отверстия) для шланга (шлангов) 24 и нагнетательное отверстие (отверстия) 25] должны быть, таким образом, предпочтительно присоединены к той же стенке 18, где и отверстия 32 для продвижения, для обеспечения по существу линейного движения головки 17 по дну 3. По той же причине отверстия 32 для продвижения должны предпочтительно быть расположены симметрично по меньшей мере относительно одного из шлангов и нагнетательных отверстий 24, 25. Преодолевая небольшую силу сопротивления (удерживания), действующую снаружи на этот шланг (эти шланги) 11, 13, который (которые) симметрично окружен (окружены) отверстиями 32 для продвижения, можно дополнительно спрямлять движение головки 17 вдоль дна 3.

Система 33 патрубков может быть сформирована из скважин или внутренних каналов в стенках 18-23 головки 17, как показано на фиг. 2, или может быть построена из труб, установленных в головке 17 или в камере 26. Система 33 патрубков может быть разбита на отдельные части, в частности, в случае использования множества нагнетательных отверстий 25 и множества отверстий 32 для продвижения, или может составлять коллектор, в случае необходимости.

Для гарантированного обеспечения того, чтобы головка 17 укладывалась на одну из ее боковых стенок 21, 23, которая обеспечена всасывающим отверстием 27, 28, при опускании головки 17 на дно 3 емкости 2, головка 17 может быть обеспечена (необязательно) одним или большим количеством подвижных рычагов 34. Рычаги 34 могут быть раздвинуты наружу для поворота головки 17, если она случайно легла на одну из других боковых стенок 20, 22 при соприкосновении с дном 3.

Рычаги 34 могут быть шарнирно прикреплены к стенкам 18-23 посредством шарниров 35 или могут быть установлены с возможностью линейного выдвижения и возврата в исходное положение на или в стенках 18-23. В любом случае рычаги 34 могут быть перемещены из положения, близкого к головке 17, в котором головку 17 можно пропускать через патрубок 6 небольшого диаметра, в раздвинутое наружу положение (развернутое или линейно выдвинутое наружу), в котором они раздвинуты наружу от головки 17 в направлении, поперечном направлению всасывающих отверстий 27, 28.

Рычаги 34 могут быть выведены в их раздвинутое наружу положение с помощью пружин таким образом, чтобы они мгновенно раздвигались после пропуска их через патрубок 6; такое пружинное действие может быть, среди прочего, достигнуто посредством изготовления рычагов 34 из эластичного материала, например, резины. Альтернативно рычагами 34 можно дистанционно управлять снаружи, например, посредством электрических или гидравлических исполнительных механизмов, обеспеченных в головке 17. Предпочтительно (и как показано на фиг. 2) система для продвижения головки 17 может быть использована для раздвигания рычагов 34. С этой целью для каждого плеча 34 в головке 17 может быть обеспечено сопловое отверстие 36 небольшого диаметра, направленное на плечо 34 и соединенное с системой 33 патрубков. При создании давления в системе 33 патрубков с использованием напорного шланга 13 и нагнетательного отверстия (нагнетательных отверстий) 25, жидкость под давлением выходит из сопловых отверстий 36 и ударяет по рычагам 34 для их выдвижения наружу. Гибкие нити 37, проходящие между стенками 20, 22 и рычагами 34, могут быть использованы для ограничения выдвижения рычагов 34 наружу.

Как показано на фиг. 3, произвольные кольцо, крюк и т.п. 38 для прикрепления троса 39 могут быть установлены на одной из боковых стенок 21, 23 или выполнены за одно целое с ними. Для легкого пропуска головки 17 через патрубок 6, кольцо, крюк и т.п. 38 могут быть произвольно изготовлены из эластичного материала, например, резины. Посредством натягивания троса 39 при введении головки 17 в емкость 2, положение головки 17 может быть достигнуто, в котором всасывающее отверстие, противоположное кольцу 38, в данном случае - всасывающее отверстие 28 в боковой стенке 23, будет обращено вниз. Этот вариант осуществления особенно пригоден, когда есть только одно всасывающее отверстие 27 или 28, и в этом случае перегородка 29 не требуется.

С помощью аппарата 1 емкость 2 может быть очищена следующим образом.

Во-первых, головку 17 с прикрепленными откачивающим и нагнетательным шлангом (шлангами) 11, 13 вводят в емкость 2 через любое доступное отверстие в емкости, например, через люк 4 или один из патрубков 6, и опускают вниз на дно 3. Произвольно головку 17 можно удерживать и направлять посредством натягивания или удерживания троса 39 при опускании головки 17 вниз на дно 3.

Затем включают нагнетательный насос 12 для обеспечения возможности выхода жидкости под давлением через отверстия 32 для продвижения. Головку 17 таким образом продвигают в направлении F, противоположном направлению выходов отверстий 32 для продвижения, вдоль дна 3 до тех пор, пока не будет достигнут наиболее отдаленный конец 40 емкости 2.

Затем нагнетательный насос 12 выключают. С помощью рычагов 34, выдвинутых наружу после введения головки 17 в емкость 2, как это описано выше, обеспечивают правильное положение головки 17 со всасывающим отверстием 27 или 28, обращенным вниз. Включают откачивающий насос 9 и теперь откачивают жидкость, грязь, отстой или суспензию со дна емкости 3 через нижнее всасывающее отверстие 27, 28 и откачивающий шланг 11 в контейнер 10 для отходов. Во время действия откачивающего насоса 12, головку 17 отводят все время назад по дну 3 посредством медленного и аккуратного оттягивания откачивающего и/или напорного шлангов 11, 13 снаружи емкости 2. Таким образом любые пятна жидкости, грязи, отстоя или суспензии, скопившиеся в углублениях дна 3, могут быть дренированы, и емкость 2 может быть тщательно очищена.

Наконец, головку 17 извлекают через отверстие, в которое ее вводили, в данном случае, через патрубок 6. При проведении головки 17 через патрубок 6 рычаги 34 возвращают в их исходное положение, близкое к головке 17.

Чистка емкости 2 может быть завершена (необязательно) посредством распыления связующего или капсулирующего вещества в емкости 2 для связывания или капсулирования любых остаточных химикалиев в емкости. Вещество может быть распылено, например, посредством головки 17 через одно или большее количество ее отверстий 27, 28, 32, 36 посредством использования откачивающего и/или напорного шлангов 11, 13 для подачи вещества к головке 17. Альтернативно отдельные пистолет-распылитель или форсунка (не показаны) могут быть введены в емкость 2 через одно из отверстий 4, 6 емкости для распыления вещества в емкости 2. Таким пистолетом-распылителем или форсункой можно, например, производить распыление по всей емкости 2 для нанесения вещества на внутренние стенки емкости, для связывания или капсулирования любых химических осаждений на внутренних стенках емкости и/или любых химикалиев, диспергированных в виде аэрозолей в емкости, для одновременного удаления паров из емкости 2.

Изобретение не ограничено конкретными вариантами осуществления, раскрытыми в данном документе, но оно охватывает все варианты, модификации и их сочетания, подпадающие под объем действия прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для очистки емкостей | 1988 |

|

SU1639801A1 |

| УСТРОЙСТВО ДЛЯ ЧИСТКИ ПОВЕРХНОСТИ ДВИЖУЩИХСЯ ПРЕДМЕТОВ | 1993 |

|

RU2117583C1 |

| НАГНЕТАЮЩЕЕ УСТРОЙСТВО ДЛЯ ОТНОСИТЕЛЬНО ЛЕТУЧЕГО АВТОМОБИЛЬНОГО ТОПЛИВА | 1995 |

|

RU2155278C2 |

| Установка для мойки емкостей | 1990 |

|

SU1741944A1 |

| Устройство для смазки и чистки стальных канатов | 2019 |

|

RU2718722C1 |

| ПНЕВМОАККУМУЛЯТОРНАЯ ЭЛЕКТРОСТАНЦИЯ С ИНДУКЦИОННЫМ НАСОСОМ | 2014 |

|

RU2663677C2 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОЙ ЧИСТКИ СО СЪЕМНЫМ МОДУЛЕМ | 2012 |

|

RU2583899C2 |

| Машина для очистки поверхностей | 1986 |

|

SU1369729A1 |

| РАЗДАТОЧНОЕ УСТРОЙСТВО ДЛЯ ЖИДКОСТЕЙ С УПАКОВКОЙ ПОВТОРНОГО ЗАПОЛНЕНИЯ И СИСТЕМОЙ СОЕДИНИТЕЛЯ | 1995 |

|

RU2137553C1 |

| НАСОС ВОДООТЛИВНЫЙ ПНЕВМАТИЧЕСКИЙ | 2016 |

|

RU2641781C1 |

Изобретение относится к аппарату и способу очистки промышленных емкостей. Аппарат (1) для чистки емкости (2) содержит головку (17). Головка содержит отверстие (24) для шланга, первое всасывающее отверстие (27), внутреннюю камеру (26) и нагнетательное отверстие (25). Отверстие для шланга (24) выполнено с возможностью присоединения откачивающего шланга (11) к нему. Внутренняя камера соединяет отверстие (24) для шланга и первое всасывающее отверстие (27). Нагнетательное отверстие выполнено с возможностью присоединения напорного шланга (13) к нему. Головка (17) содержит отверстие (32) для продвижения в задней стенке головки и ведущее наружу из головки. Головка также содержит систему (33) патрубков, отдельно от внутренней камеры (26) и соединяющую нагнетательное отверстие (25) с отверстием (32) для продвижения. Технический результат: эффективная чистка емкости, управляемая снаружи, исключение опасного, трудоемкого проникновения человека в емкость. 2 н. и 14 з.п. ф-лы, 3 ил.

1. Аппарат (1) для чистки емкости (2), содержащий головку (17), содержащую: отверстие (24) для шланга, выполненное с возможностью присоединения откачивающего шланга (11) к нему, первое всасывающее отверстие (27), внутреннюю камеру (26), соединяющую упомянутое отверстие (24) для шланга и упомянутое первое всасывающее отверстие (27), и нагнетательное отверстие (25), выполненное с возможностью присоединения напорного шланга (13) к нему, отличающийся тем, что головка (17) содержит отверстие (32) для продвижения, обеспеченное в задней стенке головки и ведущее наружу из головки, а также систему (33) патрубков, отдельно от внутренней камеры (26) и соединяющую упомянутое нагнетательное отверстие (25) с упомянутым отверстием (32) для продвижения.

2. Аппарат по п. 1, отличающийся тем, что отверстие (32) для продвижения и по меньшей мере одно из отверстия (24) для шланга и нагнетательного отверстия (25) расположены в одной и той же стенке (18) головки (17).

3. Аппарат по п. 1, отличающийся тем, что отверстие (32) для продвижения является кольцевым отверстием, окружающим отверстие (24) для шланга и/или нагнетательное отверстие (25).

4. Аппарат по п. 1, отличающийся тем, что он содержит по меньшей мере два отверстия (32) для продвижения, расположенные вокруг отверстия (24) для шланга и/или нагнетательного отверстия (25), которые присоединены к упомянутому нагнетательному отверстию (25) или по меньшей мере к одному дополнительному нагнетательному отверстию (25) через упомянутую систему (33) патрубков.

5. Аппарат по п. 1, отличающийся тем, что первое всасывающее отверстие (27) расположено в первой боковой стенке (21) головки (17), отличающейся от упомянутой задней стенки, и тем, что второе всасывающее отверстие (28) расположено во второй боковой стенке (23), отличающейся от упомянутой задней стенки и противоположной первой боковой стенке (21), и соединено с внутренней камерой (26).

6. Аппарат по п. 5, отличающийся тем, что во внутренней камере (26) установлена перегородка (29) с возможностью поворота из первого положения, в котором внутренней камерой (26) соединено отверстие (24) для шланга только с первым всасывающим отверстием (27), во второе положение, в котором внутренней камерой (26) соединено отверстие (24) для шланга только со вторым всасывающим отверстием (28).

7. Аппарат по п. 6, отличающийся тем, что перегородка (29) установлена с возможностью поворота относительно оси (30), расположенной между отверстием (24) для шланга и всасывающими отверстиями (27, 28), при этом перегородка (29) нагружена грузом (31) со стороны всасывающих отверстий (27, 28).

8. Аппарат по любому из пп. 5-7, отличающийся тем, что головка (17) несет по меньшей мере два подвижных рычага (34), при этом каждый рычаг (34) может быть перемещен из первого положения, близкого к головке (17), во второе положение, выдвинутое наружу от головки (17) в направлении, поперечном направлениям первого и второго всасывающих отверстий (27, 28).

9. Аппарат по п. 8, отличающийся тем, что каждый рычаг (34) является отжимаемым посредством пружин в их второе положение.

10. Аппарат по п. 8, отличающийся тем, что для каждого рычага (34) предусмотрено сопловое отверстие (36) в головке (17), направленное к упомянутому рычагу (34), при этом сопловые отверстия (36) присоединены к упомянутой системе (33) патрубков.

11. Аппарат по любому из пп. 1-7, дополнительно содержащий: откачивающий насос (9), откачивающий шланг (11), соединяющий откачивающий насос (9) и отверстие (24) для шланга, нагнетательный насос (12) для нагнетания жидкости и по меньшей мере один напорный шланг (13), соединяющий нагнетательный насос (12) и по меньшей мере одно нагнетательное отверстие (25).

12. Способ чистки емкости с помощью аппарата по п. 11, включающий в себя следующие этапы:

введение головки (17) с прикрепленными к ней откачивающим и напорным шлангами (11, 13) через отверстие (4, 6) в емкости (2);

включение нагнетательного насоса (12) для перемещения головки (17) дальше в емкость (2) посредством продвижения жидкости под давлением, выходящей из отверстия (отверстий) (32) для продвижения в головке (17), предоставляя при этом возможность дополнительного прохода упомянутых шлангов (11, 13) через отверстие (4, 6) в емкость (2); и

выключение нагнетательного насоса (12), и включение откачивающего насоса (9).

13. Способ по п. 12, включающий последующий этап оттягивания упомянутых шлангов (11, 13) через отверстие (4, 6) из емкости (2) при действии откачивающего насоса.

14. Способ по п. 12, отличающийся тем, что отверстие в емкости (2), расположенное у одного конца емкости (2), используют в качестве упомянутого отверстия (6) емкости.

15. Способ по п. 12, отличающийся тем, что давление, создаваемое нагнетательным насосом (12), находится в диапазоне от 5 МПа (50 бар) до 30 МПа (300 бар), предпочтительно - в диапазоне от 10 МПа (100 бар) до 20 МПа (200 бар).

16. Способ по п. 12, отличающийся тем, что он включает последующий этап распыления связующего или капсулирующего вещества в очищенной емкости, предпочтительно - на внутренние стенки очищенной емкости.

| ЖЕЛЕЗНОДОРОЖНЫЙ ПУТЬ | 1993 |

|

RU2092643C1 |

| US 5985156 A, 16.11.1999 | |||

| КОМПОЗИЦИЯ НА ОСНОВЕ ОКСИДА ЦИРКОНИЯ, ОКСИДА ТИТАНА ИЛИ СМЕШАННОГО ОКСИДА ЦИРКОНИЯ И ТИТАНА, НАНЕСЕННАЯ НА НОСИТЕЛЬ ИЗ ОКСИДА АЛЮМИНИЯ ИЛИ ОКСИГИДРОКСИДА АЛЮМИНИЯ, СПОСОБЫ ЕЕ ПОЛУЧЕНИЯ И ЕЕ ПРИМЕНЕНИЕ В КАЧЕСТВЕ КАТАЛИЗАТОРА | 2009 |

|

RU2476381C2 |

| Установка для мойки емкостей | 1990 |

|

SU1741944A1 |

| Головка к всасывающим шлангам сливных устройств для железнодорожных цистерн | 1938 |

|

SU56394A1 |

| Устройство для очистки внутренней поверхности трубопроводов | 1980 |

|

SU957997A1 |

| DE 10131419 A1, 16.01.2003. | |||

Авторы

Даты

2020-11-23—Публикация

2017-05-03—Подача