Изобретение относится к способу обработки железосодержащего шлама.

Во время производства чушкового чугуна выделяется газ, содержащий пыли, который выходит через верх доменной печи. В целях отправления на рецикл газы должны быть очищены от данных пылей. Для проведения данной стадии очистки используют два способа – сухая очистка при использовании пылеуловителей и/или циклонов, которые собирают наиболее крупные частицы пыли, которые после этого непосредственно отправляют в агломерирующую установку, и мокрая очистка в промывочных установках, собирающих наиболее мелкие частицы пыли в воде. Остаток от данной стадии мокрой очистки составляет шлам.

Средний состав данного шлама представляет собой от 15 % до 25 % (масс.) железа, от 30 % до 50 % (масс.) углерода, от 2 % до 12 % (масс.) цинка и от 0,5 % до 2 % свинца. Цинк и свинец присутствуют в виде оксидов PbO и ZnO, но также в значительной степени и в виде сульфидов ZnS, также называемых сфалеритом, в виде сульфидов PbS и в виде чистых металлов Zn и Pb.

Вследствие высокого уровня содержания в них цинка и свинца данные шламы не могут быть непосредственно отправлены на рецикл в агломерирующую установку. В общем случае агломерирующие установки делают возможным отправление на рецикл побочных продуктов, характеризующихся уровнем содержания, составляющим менее, чем 0,4 % (масс.) для цинка и менее, чем 0,1 % (масс.) для свинца. Поэтому необходимо проводить дополнительную обработку такого шлама для уменьшения уровней содержания в нем тяжелых металлов.

Гидрометаллургические технологические процессы представляют собой хорошо известные решения для удаления примесей из твердых веществ или шламов. Данные технологические процессы включают стадию выщелачивания, в основном заключающуюся в смешивании твердого вещества, подлежащего обработке, с жидкостью, содержащей выщелачивающий агент, такой как NaOH, NH3 или H2SO4. Примеси твердого вещества вступают в реакцию с выщелачивающим агентом и переводятся в жидкость. Результат стадии выщелачивания, таким образом, представляет собой смесь из выщелоченного твердого вещества или шлама и выщелачивающей остаточной жидкости, называемой продуктом выщелачивания. Данный продукт выщелачивания в значительной степени содержит железо и углерод, которые могут быть извлечены для повторного использования в агломерирующей установке.

В патентной заявке WO2016/178073 описывается способ обработки доменного шлама, в котором шлам подвергают воздействию стадии выщелачивания при использовании хлористоводородной кислоты и хлората. Продукт выщелачивания, представляющий собой результат проведения данной стадии, сначала окисляют, а после этого подвергают воздействию стадии осаждения железа в результате добавления извести. Твердая часть, представляющая собой результат проведения данных последующих стадий, может быть отправлена на рецикл в агломерирующую установку, замещая собой внешние источники железа и углерода. В данном технологическом процессе подразумевается использование множества реакционноспособных агентов, таких как кислота, хлораты, известь, что может оказаться губительным для окружающей среды. Например, производство извести подразумевает большое энергопотребление и высвобождение СО2 в атмосферу.

В патентной заявке WO2015/124507 также описывается способ обработки шлама, в котором его подвергают воздействию нескольких стадий, в число которых входят стадия выщелачивания при использовании хлористоводородной кислоты и диоксида марганца и стадия осаждения железа при добавлении нейтрализующего агента, который представляет собой известь, и нагнетании воздуха и/или кислорода в смесь. Как и в предшествующем способе, в последующие реакции вовлечено множество реакционноспособных агентов.

Таким образом, существует потребность в способе обработки, который оказывает уменьшенное воздействие на окружающую среду.

Данная проблема разрешается при использовании способа обработки железосодержащего шлама, при этом упомянутый способ включает:

- стадию выщелачивания, на которой железосодержащий шлам смешивают с кислотой и окисляющим агентом таким образом, чтобы получить окисленный продукт выщелачивания, и

- стадию осаждения железа, на которой окисленный продукт выщелачивания смешивают с нейтрализующим агентом таким образом, чтобы получить смесь, образованную из твердой части, содержащей осажденное железо, и жидкой части, при этом нейтрализующий агент содержит по меньшей мере 30 % (масс.) пыли, извлеченной в ходе обработки газа, использующей мешочный фильтр, при производстве чугуна, производстве стали, производстве кокса или агломерировании.

Способ обработки, соответствующий изобретению, также может включать следующие далее характеристики, взятые индивидуально или в комбинации:

- нейтрализующий агент содержит менее, чем 65 % (масс.) извести,

- после стадии осаждения железа смесь подвергают воздействию стадии разделения таким образом, чтобы раздельно извлечь твердую часть, содержащую углерод и осажденное железо, и жидкую часть,

- твердая часть содержит по меньшей мере 8 % (масс.) железа, по меньшей мере 15 % (масс.) углерода, менее, чем 0,4 % (масс.) цинка и менее, чем 0,1 % (масс.) свинца,

- пыль содержит менее, чем 0,1 % (масс.) цинка, менее, чем 1 % (масс.) свинца, от 0,5 % (масс.) до 2,5 % (масс.) диоксида кремния SiO2, от 2 до 5 % калия, от 2 % (масс.) до 5 % (масс.) хлорида, менее, чем 2 % (масс.) серы, по меньшей мере 8 % (масс.) железа, по меньшей мере 10 % (масс.) углерода, по меньшей мере 25 % (масс.) оксида кальция и от 1 до 3 % (масс.) оксида магния, при этом остаток представляет собой кислород и неизбежные примеси,

- железосодержащий шлам представляет собой доменный шлам.

Другие характеристики и преимущества изобретения станут понятными при прочтении следующего далее описания изобретения.

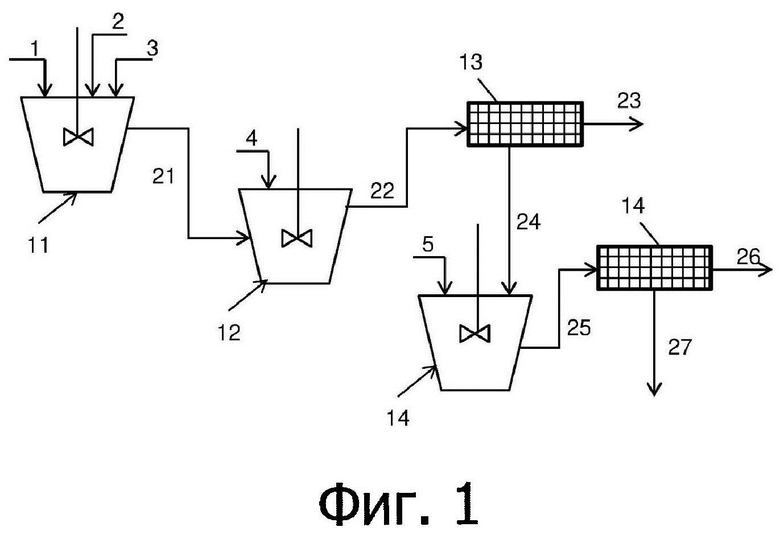

В целях иллюстрирования изобретения были проведены эксперименты, которые будут описываться посредством неограничивающих примеров, в значительной степени при обращении к фигурам, которые представляют собой:

Фиг. 1 представляет собой схематическое изображение для одного варианта осуществления способа, соответствующего изобретению.

На фигуре 1 иллюстрируется устройство для осуществления способа обработки, соответствующего варианту осуществления изобретения. Шлам 1, такой как доменный шлам, выливают в резервуар 11, где его смешивают с кислотой 2, такой как хлористоводородная кислота HCl, и окисляющим агентом 3, таким как водный раствор NaClO3. Смешивание выщелачивающих агентов с шламом производит продукт 21 выщелачивания, который образован из твердой части и жидкой части. Продолжительность стадии 2 выщелачивания предпочтительно находится в диапазоне от 30 минут до 2 часов. В данном случае одна конкретная стадия выщелачивания описывается в порядке иллюстрирования, но изобретение охватывает любую стадию выщелачивания при использовании кислоты и окисляющего агента.

Хлористоводородная кислота HCl в значительной степени вступает в реакцию с оксидами цинка и свинца в соответствии со следующими далее реакциями:

ZnO + 2HCl → ZnCl2 + H2O

PbO + 2HCl → PbCl2 + H2O

Хлориды цинка и свинца, полученные таким образом, являются растворимыми в воде.

Хлористоводородная кислота HCl также вступает в реакцию с оксидами железа в соответствии со следующей далее реакцией:

Fe2O3 + 6H+ → 2Fe3 + 3H2O

Ионы Fe3 +, полученные таким образом, могут вступать в реакцию с цинком в соответствии со следующими далее реакциями:

Zn° + 2Fe3+ → 2Fe2+ + Zn2+

ZnS + 2Fe3+ → Zn2+ + 2Fe2+ + S°

Между тем, окисляющий агент 3 вступает в реакцию с цинком и свинцом, присутствующими в первоначальном шламе 1, таким образом, что они превращаются в растворимые в воде элементы, которые удаляются из шлама 1 и переводятся в жидкую часть продукта 21 выщелачивания. Данный продукт 21 выщелачивания в значительной степени содержит Fe2+, Fe3+, Zn2+, Pb2+.

Для извлечения железа необходимо иметь данный элемент только в форме Fe3+ в том смысле, что ионы Fe2+ должны быть окислены. Данная стадия окисления может быть проведена при использовании хлорат-ионов:

6Fe2+ + 6H+ + ClO3– → 6Fe3+ + Cl– + 3H2O

Это может быть осуществлено при использовании специальной стадии окисления (не проиллюстрировано) или совместно со стадией выщелачивания в результате наличия первоначальной концентрации окисляющего агента 3, большей, чем это необходимо просто для проведения реакции с цинком и свинцом.

В случае осуществления этого при использовании специальной стадии окисления она будет заключаться в добавлении окисляющего агента, такого как хлорат, например, при использовании раствора NaClO3, к продукту 21 выщелачивания.

Продукт данного окисления представляет собой окисленный продукт 21 выщелачивания, содержащий в значительной степени Fe3+, Zn2+, Pb2+.

Для извлечения железа окисленный продукт 21 выщелачивания отправляют во второй резервуар 12 для проведения в отношении него стадии осаждения железа. Данную стадию осаждения железа реализуют в результате смешивания нейтрализующего агента 4 с окисленным продуктом 21 выщелачивания. Данное добавление в результате приводит к увеличению значения рН вплоть до величины, находящейся в диапазоне от 2 до 3, при которой Fe3+ осаждается в виде гетита FeOOH. Продукт данной стадии осаждения железа представляет собой первую смесь 22, образованную из твердой части, представляющей собой выщелоченный шлам, содержащий железо, и жидкой части, представляющей собой остаточную жидкость. Такую первую смесь 22 отправляют в разделяющее устройство 13, такое как фильтр-пресс или декантатор, где разделяют твердую 23 и жидкую 24 фазы. Твердая фаза 23, также называемая кеком, представляет собой концентрат железа и углерода, который может быть подвергнут воздействию дополнительных стадий промывания и высушивания и отправлен на рецикл в агломерирующую установку.

В соответствии с изобретением нейтрализующий агент 4, используемый для стадии осаждения, содержит пыль, извлеченную в ходе обработки газа, использующей мешочный фильтр. Мешочный пылеотделитель (МП, М/П), мешочный фильтр (МФ) или тканевый фильтр (ТФ) представляют собой устройство для борьбы с загрязнением воздуха, которое удаляет частицы из воздуха или газа, высвобождаемых в промышленных технологических процессах, таких как в случае промышленности по производству стали. В большинстве фильтровальных мешков используют длинные цилиндрические мешки (или рукава), изготовленные из тканого или войлочного текстильного материала в качестве фильтрующей среды. Отработанные газ или воздух поступают в мешок через бункеры и направляются в отсек мешочного пылеотделителя. Газ просасывается через фильтры либо на внутренней стороне, либо на внешней стороне в зависимости от способа очистки, и на поверхности фильтрующей среды накапливается слой пыли вплоть до того момента, когда воздух больше уже не сможет проходить через него. После этого данные пыли извлекают в результате очистки фильтров. В соответствии с изобретением нейтрализующий агент 4 содержит по меньшей мере 30 % (масс.) пылей, извлеченных в ходе обработки газа, использующей фильтровальный мешок. Данные пыли представляют собой пыли, извлеченные в ходе обработки газа, использующей фильтровальный мешок, при производстве чугуна, производстве стали, производстве кокса или агломерировании.

Агломерирующая установка представляет собой установку в цехе по производству стали, на которой в основном железорудное сырье в значительной степени смешивают с углеродсодержащим материалом и флюсующим агентом, причем после этого полученную таким образом смесь агломерируют так, чтобы получить железорудные агломераты. Вслед за этим данные агломераты загружают в доменную печь для получения чушкового чугуна. В данном технологическом процессе выделяется большое количество газов сгорания, который содержит пыль, поступающую от различных использованных материалов. Данные газы улавливают во избежание их высвобождения в атмосферу и подвергают обработке для удаления данных пылей в результате проведения обработки, использующей фильтровальный мешок. Использование данных пылей доказало наличие нескольких преимуществ, в значительной степени для окружающей среды. Действительно, потребление внешнего нейтрализующего агента, такого как известь, уменьшается без оказания неблагоприятного воздействия на обработку шлама, при этом нежелательные соединения, такие как цинк и свинец, все еще удаляются в требуемых пределах. Помимо этого, использование данных пылей делает возможным получение кека, характеризующегося более высоким уровнем содержания углерода и железа. Таким образом, это улучшает степень отправления кека 23 на рецикл в агломерирующую установку, где он замещает железорудное сырье. Таким образом, это также уменьшает потребление материалов исходного сырья в агломерирующей установке. В одном предпочтительном варианте осуществления твердая часть содержит по меньшей мере 8 % (масс.) железа, по меньшей мере 15 % (масс.) углерода, менее, чем 0,4 % (масс.) цинка и менее, чем 0,1 % (масс.) свинца.

В одном предпочтительном варианте осуществления пыли содержат менее, чем 0,1 % (масс.) цинка, менее, чем 1 % (масс.) свинца, от 0,5 % (масс.) до 3,5 % (масс.) диоксида кремния SiO2, от 2 до 11 % калия, от 2 % (масс.) до 10 % (масс.) хлорида, менее, чем 3 % (масс.) серы, по меньшей мере 8 % (масс.) железа, по меньшей мере 15 % (масс.) углерода, по меньшей мере 25 % (масс.) оксида кальция и от 1 до 3 % (масс.) оксида магния, при этом остаток представляет собой кислород и неизбежные примеси.

Остаточная жидкость 24 все еще содержит цинк и свинец, которые могут быть извлечены. Для осуществления этого остаточную жидкость 24 подвергают воздействию стадии осаждения цинка и свинца. Данная стадия осаждения цинка и свинца может быть реализована в результате выливания остаточной жидкости 24 в третий резервуар 13, где ее смешивают с щелочным компонентом 5, таким как известь. Данное добавление в результате приводит к увеличению значения рН жидкости, предпочтительно вплоть до 9,5, при котором осаждаются гидроксиды цинка и свинца Zn(OH)2 и Pb(OH)2.

Продукт данной стадии осаждения цинка и свинца представляет собой вторую смесь 25, образованную из твердой части, представляющей собой концентрат 26 цинка и свинца, и жидкой части, представляющей собой отходящие стоки 27. Такую вторую смесь 25 отправляют в разделяющее устройство 14, такое как фильтр-пресс или декантатор, где разделяют твердую 26 и жидкую 27 фазы. Концентрат 26 цинка и свинца может быть отправлен на рецикл в вельц-печь, а отходящие стоки 27 могут быть подвергнуты обработке совместно с другими отходящими стоками из установки.

Результаты

Шлам, поступающий из доменной печи, подвергали обработке в соответствии с предшествующим уровнем техники (способ 1) и в соответствии с одним вариантом осуществления изобретения (способ 2). Результаты представлены в таблице 1. Первоначальный состав шлама представлял собой нижеследующее (при выражении в % (масс.)), при этом остаток представляет собой кислород:

В обоих способах шлам сначала подвергают воздействию стадии выщелачивания в первом резервуаре, во время которой его смешивают с хлористоводородной кислотой HCl и с водным раствором хлората натрия NaClO3. Имели место прежде описанные реакции, и получали продукт выщелачивания. NaClO3 добавляли в достаточном количестве для окисления данного продукта выщелачивания таким образом, чтобы получить железные руды в их требуемой окисленной форме Fe3+. После этого данный окисленный продукт выщелачивания выливали во второй резервуар для проведения стадии осаждения железа.

В способе 1, соответствующем предшествующему уровню техники, данную стадию осаждения железа проводили при использовании извести в качестве нейтрализующего агента. В способе 2, соответствующем изобретению, использованный нейтрализующий агент представлял собой смесь из извести и пыли от обработки газа, использующей фильтровальный мешок, при агломерировании. Состав использованной пыли представлял собой нижеследующее (при выражении в % (масс.)), при этом остаток представляет собой кислород:

После этого в обоих способах твердую и жидкую части, представляющие собой результат проведения стадии осаждения железа, разделяли в фильтр-прессе. Твердую часть, также называемую кеком, анализировали для определения уровня содержания железа и углерода в ней. После этого жидкую часть отправляли в третий резервуар, где ее подвергали воздействию стадии осаждения цинка и свинца в результате смешивания с известью. Продукты данной стадии осаждения цинка и свинца представляют собой концентрат Zn/Pb и сточные воды, которые разделяют при использовании фильтр-пресса. Концентрат Zn/Pb анализировали для определения уровня содержания цинка и свинца в нем.

Таблица 1

Как это можно видеть исходя из таблицы 1, способ, соответствующий изобретению, делает возможным уменьшение потребления извести при одновременном сохранении степени удаления цинка и свинца в требуемых пределах. Помимо этого, способ, соответствующий изобретению, делает возможным получение кека, характеризующегося более высоким уровнем содержания углерода и железа, что увеличивает количество внешних источников углерода и железа, которые он может заместить в агломерирующей установке. Все данные преимущества вносят свой вклад в уменьшение воздействия на окружающую среду.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩЕГО ШЛАМА | 2016 |

|

RU2680767C1 |

| Способ комплексной переработки пиритсодержащего сырья | 2016 |

|

RU2627835C2 |

| ИЗВЛЕЧЕНИЕ МЕТАЛЛОВ ИЗ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2353679C2 |

| Способ переработки цинкового огарка | 1971 |

|

SU396063A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОСТАТКОВ ОТ СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ И/ИЛИ ХЛОРСИЛАНОВ С ИЗВЛЕЧЕНИЕМ КРЕМНИЯ И МЕДИ | 1995 |

|

RU2098501C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЦИНКА И ЖЕЛЕЗА ИЗ ЦИНК- И ЖЕЛЕЗОСОДЕРЖАЩЕГО МАТЕРИАЛА (ВАРИАНТЫ) | 1994 |

|

RU2117057C1 |

| Способ выщелачивания пиритсодержащего сырья | 2017 |

|

RU2651017C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ПЛАТИНЫ ИЗ ШЛАМА, ПОЛУЧАЕМОГО ПРИ РАСТВОРЕНИИ ПЛАТИНОСОДЕРЖАЩЕГО ЧУГУНА В СЕРНОЙ КИСЛОТЕ | 2011 |

|

RU2488638C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ НИКЕЛЬ-КОБАЛЬТОВОГО СЫРЬЯ | 2009 |

|

RU2393251C1 |

| СПОСОБ ПЕРЕРАБОТКИ СИЛИКАТНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ТЯЖЕЛЫЕ ЦВЕТНЫЕ МЕТАЛЛЫ | 1999 |

|

RU2138569C1 |

Изобретение относится к гидрометаллургической обработке железосодержащего шлама. Способ включает выщелачивание железосодержащего шлама кислотой и окисляющим агентом с получением окисленного продукта выщелачивания и последующее осаждение железа, при котором окисленный продукт выщелачивания смешивают с нейтрализующим агентом с получением смеси, образованной из твердой части, содержащей осажденное железо, и жидкой части. Нейтрализующий агент содержит по меньшей мере 30 мас.% пыли, извлеченной в ходе обработки газа, использующей мешочный фильтр, при производстве чугуна, производстве стали, производстве кокса или агломерировании. Способ оказывает уменьшение воздействия на окружающую среду. 5 з.п. ф-лы, 1 табл., 1 ил.

1. Способ обработки железосодержащего шлама, включающий:

- стадию выщелачивания, на которой железосодержащий шлам смешивают с кислотой и окисляющим агентом с получением окисленного продукта выщелачивания, и

- стадию осаждения железа, на которой окисленный продукт выщелачивания смешивают с нейтрализующим агентом с получением смеси, образованной из твердой части, содержащей осажденное железо, и жидкой части, при этом нейтрализующий агент содержит по меньшей мере 30 мас.% пыли, извлеченной в ходе обработки газа с использованием мешочного фильтра, при производстве чугуна, производстве стали, производстве кокса или агломерировании.

2. Способ по п. 1, в котором нейтрализующий агент содержит менее 65 мас.% извести.

3. Способ по п. 1 или 2, в котором после стадии осаждения железа смесь подвергают воздействию стадии разделения таким образом, чтобы раздельно извлечь твердую часть, содержащую углерод и осажденное железо, и жидкую часть.

4. Способ по п. 3, в котором твердая часть содержит по меньшей мере 8 мас.% железа, по меньшей мере 15 мас.% углерода, менее 0,4 мас.% цинка и менее 0,1 мас.% свинца.

5. Способ по любому из пп. 1-4, в котором пыль содержит менее 0,1 мас.% цинка, менее 1 мас.% свинца, от 0,5 до 2,5 мас.% диоксида кремния SiO2, от 2 до 5 мас.% калия, от 2 до 5 мас.% хлорида, менее 2 мас.% серы, по меньшей мере 8 мас.% железа, по меньшей мере 10 мас.% углерода, по меньшей мере 25 мас.% оксида кальция и от 1 до 3 мас.% оксида магния и остаток, представляющий собой кислород и неизбежные примеси.

6. Способ по любому из пп. 1-5, в котором железосодержащий шлам представляет собой доменный шлам.

| WO 2016178073 A2, 10.11.2016 | |||

| WO 2015124507 A1, 27.08.2015 | |||

| УСТРОЙСТВО ДЛЯ МОДЕЛИРОВАНИЯ СИСТЕМ МАССОВОГО ОБСЛУЖИВАНИЯ | 1972 |

|

SU427341A1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2013 |

|

RU2531498C1 |

| СПОСОБ ОБЕСЦИНКОВАНИЯ ШЛАМОВ ДОМЕННОГО ПРОИЗВОДСТВА | 2004 |

|

RU2277597C2 |

Авторы

Даты

2020-11-24—Публикация

2018-12-13—Подача