Изобретение относится к способу выделения цинка и других не содержащих двухвалентного железа металлов из сульфидного материала, который также содержит железо, и к получению товарного железа.

Массивные цинковые, свинцовые, медные и железные концентраты образуются на нескольких месторождениях, расположенных по всему миру, при обработке комплексных сульфидных руд. На некоторых месторождениях массивные концентраты получаются вместе с обычными концентратами отдельных металлов. Для других видов руд обработка руды для выделения металла является экономичной только в том случае, если получают массивный концентрат, содержащий все интересующие металлы. Такие массивные концентраты обрабатывают почти исключительно в плавильных печах Imperial Smelting Furnaces.

Хотя уже давно существовала потребность в разработке гидрометаллургического способа обработки массивных концентратов для производства высокосортного цинка или устранения выделений серного ангидрида и образования серной кислоты, обычно сопутствующих обжигу руды, до сих пор не удалось создать такой способ, используемый в промышленности.

Обычные концентраты цинка, содержащие около 50% Zn, 5 - 10% Fe, максимум 3,5% Pb и менее 1% Cu, можно обработать для превращения сульфида цинка в смесь окиси цинка и феррита цинка. Содержание феррита цинка в огарках зависит от количества железа в цинковом концентрате и обычно содержит от 5 до 20% цинка в виде феррита, не растворимого в слабой кислоте. Огарок обрабатывают в слабой кислоте для растворения окиси цинка и получения раствора, из которого цинк может быть выделен электролизом после стадии очистки. Однако на феррит цинка слабокислая обработка не действует, и для растворения феррита требуется отдельная обработка горячей кислотой. На этой стадии происходит также растворение железа, и оно должно быть осаждено из раствора прежде, чем растворенный цинк возвращается на стадию обработки слабой кислотой. Некоторые процессы, например осаждение яросита, осаждение гетита, осаждение парагетита и осаждение гематита, были созданы для осаждения железа из раствора в горячей кислоте.

Массивные концентраты характеризуются меньшим содержанием цинка и более высокими содержаниями свинца, железа и меди, чем обычные цинковые концентраты. При обработке массивного концентрата в процессе обжига намертво возникают две проблемы. Во-первых, низкое содержание цинка и высокое содержание железа в концентрате приводят к тому, что большая часть или весь цинк превращается в феррит цинка, который может быть обработан только горячей кислотой. Для нейтрализации избытка кислоты, находящейся в горячем растворе кислоты, образуется недостаточное количество окиси цинка. Во-вторых, огарок, образовавшийся при высоком общем содержании меди и свинца в концентрате, имеет тенденцию агломерировать на поле обжигательной печи. Однако успешной была попытка смешать небольшие количества массивного концентрата с обычными концентратами для получения загрузки при обжиге намертво.

The New Brunswick Research and Productivity Council разработал способ сульфатизирующего обжига для обработки массивных концентратов, см. J. Synnott et al., "Iron control in RPC sulphation roast-leach process" in Iron Control in Hydrometallurgy, eds. J.E. Dutrizac and A.J. Monhemius, Ellis Horwood, Chichester, 1986, p.p. 56 - 64.

Принцип действия сульфатизирующего обжига был успешно продемонстрирован на опытной установке производительностью 10 т/день, но коррозионная природа выходящего газа создала большие проблемы с оборудованием, серьезные затруднения испытывались также с водным и сульфатным балансом в гидрометаллургическом цикле для обработки огарка.

Было сделано несколько попыток создать гидрометаллургический способ обработки массивных концентратов с использованием хлорида. The U.S. Bureau of Mines, см. M.M. Wong et al., " Integrated operation of ferric chloride leaching, molten-salt electrolysis process for production of lead", U.S. Department of the Interior, Report of Investigation, 8770, 1983 Dextec in Australia; см. P.K. Everett, "The Dextec lead process", Hydrometallurgy Research Developtment and Plant Practece, eds. K. Osseo-Asare and J.D. Miller, TMS, Warrendale, P. A. 1983, p.p. 165 - 173, Elkem in Norway; см. E. Anderson et al. , "Production of base metals from complex sulphide concentrates by the ferric chloride route in a small continuous plant" in Complex Sulphide Ores, ed. M.J. Jones I.M.M., London, 1980, p.p. 186 - 192, BRGM in France; см. C. Palvadeau "Further developments in the electrolysis of lead from chloride electrolytes: pilot planr progress report", Extraction Metallurgy 85, IMM, London, 1985, p.p. 967 - 977, и CANMET in Canada; и см. "The ferric chloride leach process for the treatment of bulk base metal sulphide concentrates", CANMET Report 89-4 (OP and J), CANMET, Energy Miness and Resource Canada, Ottawa, 1989, каждый проводил большие научные исследования. Ни один из этих процессов не удалось использовать в промышленности.

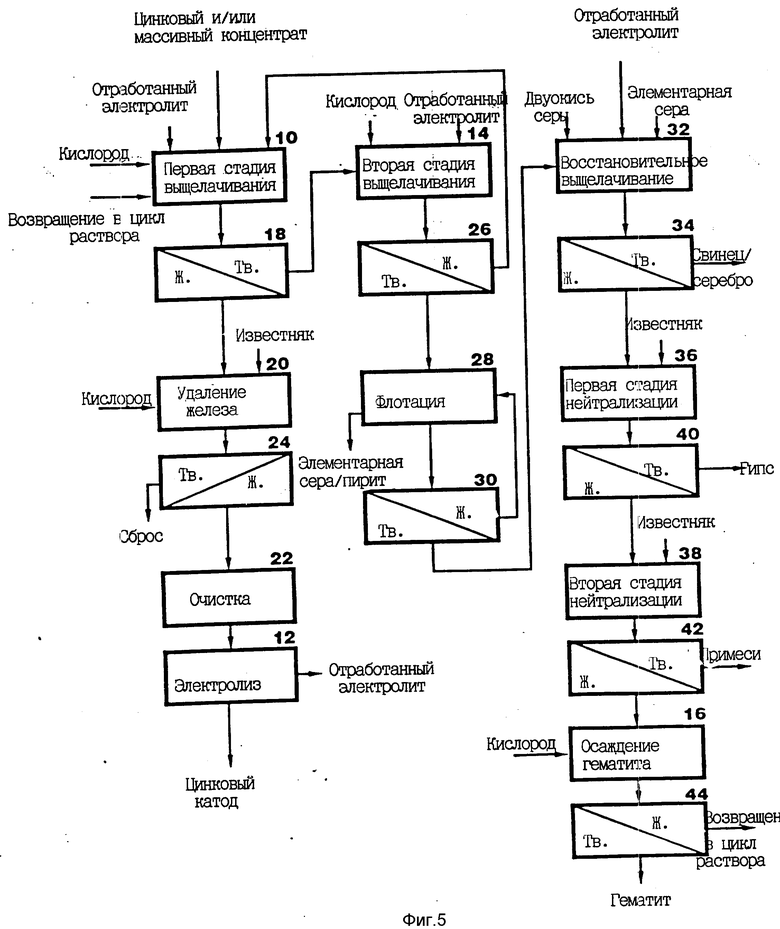

Sherritt Inc. исследовал процесс обработки массивных цинк-свинец - медных концентратов путем выщелачивания под давлением с 1977 года. Было разработано несколько схем. Схема на фиг. 1 иллюстрирует одностадийный процесс выщелачивания под давлением, согласно которому большая часть железа, которое было экстрагировано из концентрата, осаждается в автоклаве, прежде всего в виде плюмбояросита. Для нейтрализации свободной кислоты, находящейся в выщелачивающем растворе, и осаждения остаточного растворимого железа в выщелачивающий раствор добавляют известняк и цинковую окалину. Остаток от выщелачивания, содержащий свинец, серебро и железо, вываривают в серной кислоте для получения остатка свинец/серебро и раствора, содержащего кислоту и железо. Выщелачивающий раствор обрабатывают известняком для получения осадка окись железа/гипс.

Основным недостатком одностадийного способа выщелачивания под давлением является необходимость использования большого количества известняка, требующегося для нейтрализации кислоты и осаждения железа, и получение большого количества низкосортного осадка окись железа/гипс, который должен быть сброшен в водоем.

Последующие исследования привели к созданию двухстадийного способа противоточного выщелачивания массивных концентратов под давлением, показанного на фиг. 2 (M. E. Chalkley et al., A Sherritt pressure leaching process: non-ferrous metals production from complex sulphide concentrates", сообщение, представленное на Canada/ EC Seminar on the Treatment of Complex Minerals; Ottawa, October 12 - 14, 1982). В этом случае потребность в известняке для выщелачивающего раствора уменьшилась благодаря лучшему использованию кислоты и более полному осаждению железа в автоклаве. Опять-таки большая часть растворенного железа осаждалась в автоклаве, прежде всего в виде плюмбояросита. Осадок плюмбояросита отделяли от сульфидной фракции остатка от выщелачивания путем флотации и затем обрабатывали сернистым ангидридом в щелоке для растворения плюмбояросита и получения остатка сульфат свинца/серебро. Было предложено нейтрализовать выщелачивающий раствор известью или известняком с получением осадка окись железа/гипс.

Двухстадийный противоточный способ выщелачивания под давлением обеспечил ряд преимуществ по сравнению с одностадийным выщелачиванием, но привел к получению опять-таки низкосортного железа.

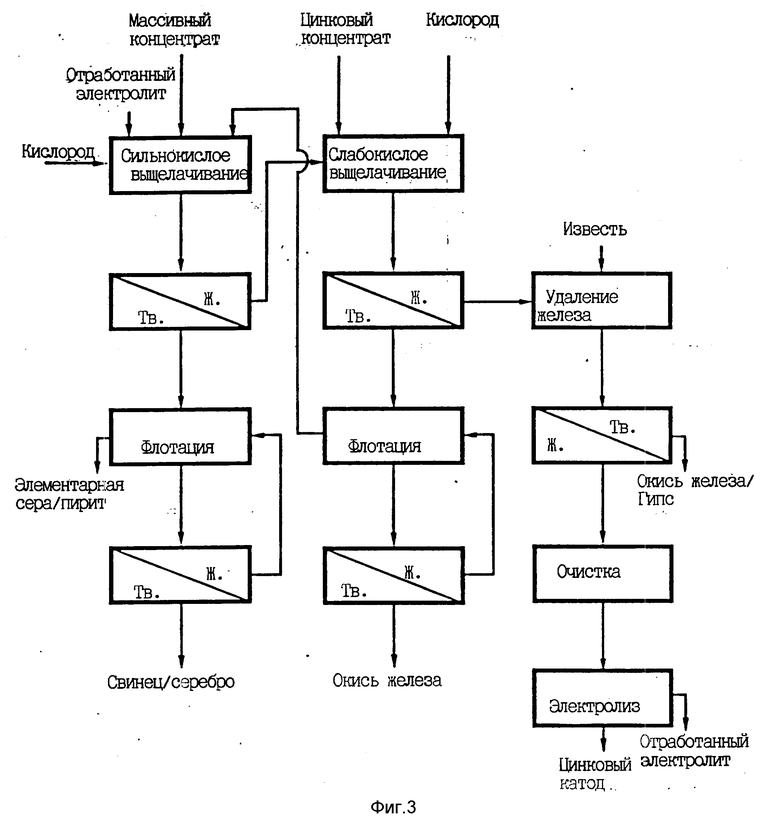

Стремление получить остаток свинец/серебро непосредственно в щелоке от выщелачивания под давлением привело к дальнейшим исследованиям и созданию двухстадийного прямоточного способа выщелачивания под давлением (схема которого представлена на фиг. 3, патент США N 4505744, опубл. 19.03.85). Известно, что высокосортный остаток свинец/серебро может быть получен по способу сильнокислого выщелачивания массивного концентрата под давлением. Условия в автоклаве должны быть выбраны таким образом, что осаждение растворенного железа сводится к минимуму. Этого можно достичь, обеспечив наличие достаточного количества кислоты в растворе в течение всего процесса для того, чтобы свести к минимуму гидролиз и осаждение железа. Высокосортный осадок свинца и серебра может быть затем отделен от остатка от выщелачивания путем флотации. В то время, как выделение свинца из массивного концентрата будет эффективным, выделение серебра будет зависеть от минералогической формы серебра в массивном концентрате. Серебро, которое растворено в сильнокислом щелоке, может быть осаждено из раствора в виде сульфида серебра, который добавится к сульфидной фракции остатка от выщелачивания. Раствор для выщелачивания обычно содержит более 50 г/л H2SO4 и 10 - 15 г/л Fe и должен быть дополнительно обработан для нейтрализации кислоты и осаждения железа прежде, чем его передают на очистку и электролиз для выделения цинка. Эту обработку можно успешно осуществить на второй стадии способа выщелачивания под давлением путем взаимодействия раствора с обычным цинковым концентратом при условиях, которые будут способствовать расходованию кислоты и осаждению железа. Для того чтобы свести потерю свинца и серебра к минимуму, этот цинковый концентрат предпочтительно должен иметь низкое содержание свинца и серебра. Железо осаждается в виде смеси яроситов, других основных сульфатов железа и гидратированных окислов железа. Осадок железа отделяют от остатка от выщелачивания путем флотации.

Двухстадийный прямоточный способ выщелачивания позволяет осуществить непосредственное выделение свинца и серебра из массивного концентрата при выщелачивании под давлением. Однако требуются два концентрата при соотношении массивного концентрата и цинкового концентрата равном примерно 0,67 : 1. Такая схема выгодна для руды, из которой могут быть получены обычный и массивный концентраты. Как и в случае с ранее описанными схемами, остаток железа является низкосортным и должен быть спущен в сток.

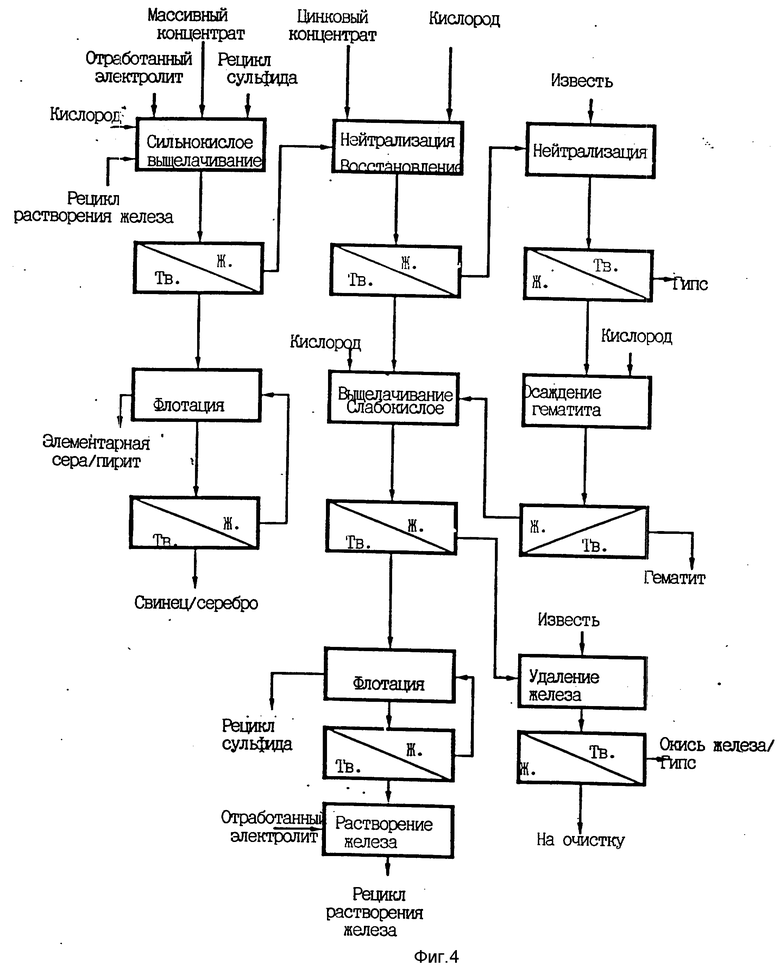

Учитывая все возрастающие требования к охране окружающей среды в отношении использования осадков железа, схема двухстадийного прямоточного способа выщелачивания была расширена и включила осаждение железа в виде гематита (фиг. 4, приведенная в находящейся на рассмотрении заявке США на патент N 08/237986). Сильнокислый выщелачивающий раствор подвергали нейтрализации/восстановлению известью для получения раствора, из которого в автоклаве осаждают железо в виде гематита. Конечный раствор стадии осаждения гематита затем обрабатывают цинковым концентратом в щелоке с низким содержанием кислоты для нейтрализации кислоты и осаждения остаточного железа. Осадок железа от щелока с низким содержанием кислоты отделяют от сульфидной фракции остатка от выщелачивания путем фильтрации и выщелачивают в отработанном электролите при атмосферном давлении для растворения осажденных соединений железа и получения остатка свинец/серебро, который соединяют с остатком свинец/серебро, полученным при выщелачивании с высоким содержанием кислоты. Выщелачивающий раствор с этой стадии растворения железа возвращается в цикл на стадию выщелачивания с высоким содержанием кислоты, тем самым обеспечивается то, что практически все железо, выщелоченное из обоих концентратов, получается в виде осадка высокосортного гематита.

Эта схема имеет ряд преимуществ. Вследствие того, что осадок железа, полученный при выщелачивании с низким содержанием кислоты, поступает на стадию растворения железа для выделения свинца и серебра, можно увеличить количество массивного концентрата путем замены некоторой части или всего цинкового концентрата массивным концентратом. Общий выход свинца и серебра будет увеличиваться. Основным преимуществом является то, что железо получается в виде более приемлемого с экологической точки зрения и потенциально представляющего интерес как товарный продукт гематита.

Эта схема имеет определенные недостатки. Железо в растворе сильнокислого щелока в основном находится в виде трехвалентного железа, и максимальная концентрация, которую можно поддерживать при приемлемой концентрации кислоты, будет менее 20 г/л. Соответственно, цикл осаждения гематита, который включает стадии восстановления и нейтрализации, по необходимости должен быть протяженным для обработки больших объемов полученного раствора. Поскольку, осаждение гематита проводится при температуре примерно 180oC, и реакция является эндотермической, для нагрева требуются большие количества пара. Эта схема является сравнительно сложной, она включает две отдельные системы приготовления загрузок и две отдельные стадии флотации остатка от выщелачивания.

Ближайшим аналогом предложенных способов может служить способ выделения цинка и железа из цинк- и железосодержащего сульфидного концентрата, который может содержать также свинец и серебро, включающий выщелачивание концентрата в окислительных условиях под давлением при 130 - 170oC в водном сернокислом растворе с получением щелока от выщелачивания, содержащего основное количество свинца и/или серебра, отделение щелока от выщелачивания от твердого остатка от выщелачивания для извлечения из него свинца и/или серебра, нейтрализацию щелока, причем часть растворенного железа осаждается в виде соединения железа, которое отделяют от раствора, и из оставшегося щелока извлекают цинк (EP, 0100237, кл. C 22 B 19/22, 1984).

Этот способ обладает указанными выше недостатками.

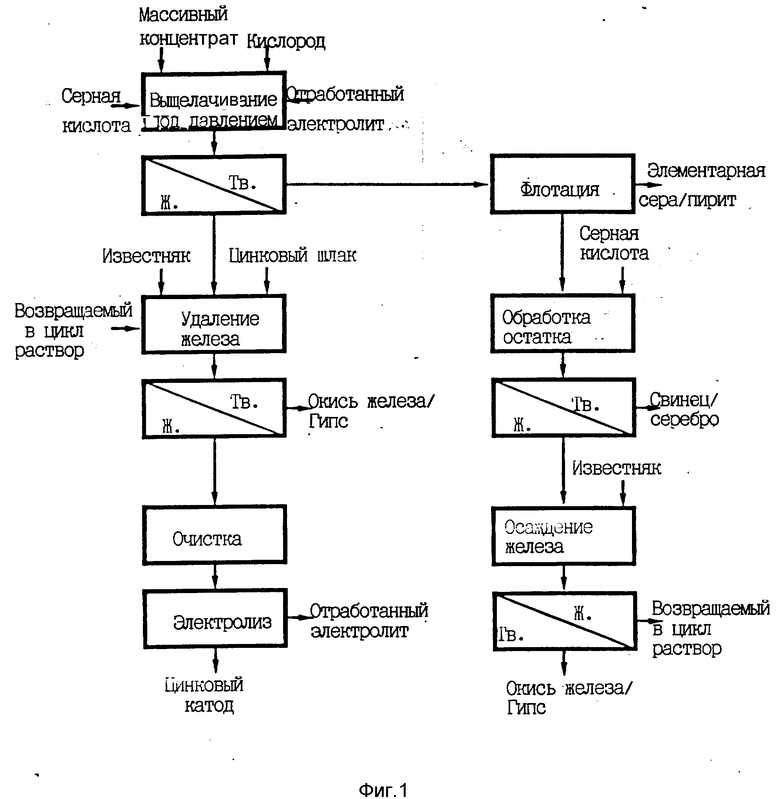

Цель изобретения заключается в обработке цинкового и/или цинково-свинцового концентрата с целью выделения цинка, свинца и серебра с высоким выходом и получения товарного железа в цикле с минимальными капитальными и текущими затратами. Схема процесса по изобретению позволяет осуществлять обработку цинкового концентрата, смеси цинкового концентрата и массивного концентрата или одного массивного концентрата, которая приводит к максимальному выделению металлов при флотации или при работе центрифуги. Использование двухстадийного противоточного выщелачивания под давлением позволяет применять простейший двухстадийный цикл выщелачивания типа показанного на фиг. 2. Поскольку весь концентрат подается на одну стадию выщелачивания, системы приготовления загрузки и подачи суспензии упрощаются. В цикле выщелачивания под давлением требуется только одна стадия флотации, так как весь остаток с первой стадии выщелачивания обрабатывается на второй стадии. Поскольку железо растворяется и осаждается на обеих стадиях выщелачивания, все серебро, которое растворено в автоклаве, практически переходит в осадок железа, и общее выделение серебра увеличивается.

Восстановительное выщелачивание остатка железа концентрирует свинец и серебро в одном продукте и позволяет получить выщелачивающий раствор высокой концентрации. Все железо находится в двухвалентном состоянии, и получается высококонцентрированный раствор, содержащий железо, концентрация которого по крайней мере в два раза превышает концентрацию раствора, получаемого на стадии сильнокислого выщелачивания двухстадийного прямоточного процесса, схема которого приведена на фиг. 4. Соответственно, размер оборудования и количество пара в цикле осаждения гематита значительно уменьшаются.

Согласно изобретению способ выделения цинка и железа из цинк- и железосодержащего сульфидного концентрата, который также содержит свинец и серебро, включает выщелачивание концентрата в окислительных условиях под давлением при температуре в пределах от ≈ 130 до 170oC в водном кислом растворе сульфата на первой стадии выщелачивания, при молярном соотношении кислоты и суммарного количества цинка и свинца в концентрате в пределах (0,55 - 0,85) : 1, предпочтительно ≈ 0,7 : 1, на первой стадии выщелачивания с получением выщелачивающего раствора с низким содержанием кислоты и растворенного железа для выделения цинка, выщелачивание остатка с первой стадии выщелачивания в окислительных условиях под давлением при 130 - 170oC в водном кислом растворе сульфата на второй стадии выщелачивания при молярном соотношении кислоты и суммарного количества цинка и свинца в остатке после первой стадии выщелачивания в пределах (1,2 - 1,4) : 1, предпочтительно ≈ 1,3 : 1, на второй стадии выщелачивания с получением раствора с высоким содержанием цинка и остатка от выщелачивания, содержащего осажденное железо, свинец и серебро, возвращение выщелачивающего раствора на первую стадию выщелачивания, отделение фракции остатка с второй стадии выщелачивания, содержащей свинец, серебро и железо, от фракции, содержащей серу и невыщелаченные сульфиды, выщелачивание свинец-, серебро- и железосодержащей фракции остатка от выщелачивания на второй стадии в водном кислом растворе сульфата при восстановительных условиях на третьей стадии выщелачивания с получением раствора, содержащего железо в двухвалентном состоянии и остатка от выщелачивания, содержащего свинец и серебро, нейтрализацию раствора с третьей стадии выщелачивания для удаления примесей из раствора, обработку указанного раствора при окислительных условиях при ≈ 170 - 200oC для удаления из него железа в виде гематита и возвращение в цикл раствора после удаления железа на первую стадию выщелачивания.

На третьей стадии восстановительного выщелачивания в качестве восстановителя предпочтительно используют двуокись серы, и для осаждения меди можно добавлять элементарную серу. Выщелачивающий раствор с первой стадии выщелачивания нейтрализуют до pH ≈ 5 при окислительных условиях для осаждения железа с получением раствора сульфата цинка, содержащего менее 5 мг/л Fe, для выделения из него цинка. Осажденное железо из нейтрализованного раствора с первой стадии выщелачивания можно подавать вместе со свинец-, серебро и железосодержащей фракцией остатка с второй стадии выщелачивания на третью стадию восстановительного выщелачивания для растворения железа в двухвалентном состоянии. Однако в зависимости от природы нейтрализующего агента, используемого для нейтрализации раствора с первой стадии выщелачивания, обработка остатка нейтрализации щелока с первой стадии при восстановительном выщелачивании может привести к разбавлению содержания свинца и серебра в остатке от восстановительного выщелачивания гипсом.

Щелок, содержащий ионы двухвалентного железа, с третьей стадии восстановительного выщелачивания предпочтительно нейтрализуют на первой стадии нейтрализации до pH ≈1 добавкой известняка или извести с получением осадка гипса, и затем нейтрализованный раствор нейтрализуют на второй стадии нейтрализации до pH ≈ 4,5 добавкой извести или известняка для удаления примесей.

На фиг. 1 представлена схема известного способа одностадийного выщелачивания под давлением; на фиг. 2 - схема известного способа двухстадийного противоточного выщелачивания под давлением; на фиг. 3 - схема известного способа двухстадийного прямоточного выщелачивания под давлением; на фиг. 4 - схема способа двухстадийного прямоточного выщелачивания под давлением; на фиг. 5 - схема предпочтительного варианта способа согласно изобретению.

Ниже следует описание предпочтительной формы осуществления изобретения в качестве примера со ссылкой на фиг. 5. Концентрат сульфида цинка и/или массивный сульфидный концентрат, содержащий цинк, свинец, серебро, медь и железо, подвергают обработке согласно двухстадийному способу противоточного выщелачивания под давлением в окислительных условиях в воднокислом растворе сульфата при ≈ 130 - 170oC методом, описанным в патенте США N 4004991. Может быть необходимым до выщелачивания размолоть концентрат таким образом, чтобы 90% частиц проходило сито 44 мк. На первой стадии 10 вся масса концентрата подвергается выщелачиванию частью раствора отработанного электролита со стадии электролиза 12 выщелачивающим раствором, выделенным с второй стадии выщелачивания 14, и конечным раствором со стадии осаждения гематита 16. Цель первой стадии выщелачивания 10 заключается в расходовании большей части кислоты, присутствующей в подаваемых растворах, и в обеспечении осаждения большей части железа, находящегося в этих растворах и растворенного на этой первой стадии выщелачивания. Это достигается поддержанием молярного соотношения кислоты, включая эквивалент кислоты в виде сульфата железа, в подаваемых растворах и суммарного количества цинка и свинца в подаваемом концентрате в пределах (0,55 - 0,85) : 1, предпочтительно 0,7 : 1. Для предотвращения преждевременного смачивания невыщелоченных частиц сульфида расплавленной элементарной серой и для регулирования размера микрогранул элементарная сера/сульфид к суспензии концентрата добавляют поверхностно-активные вещества, например лигносульфонаты и квебрахо, описанные в патенте США N 3867268.

Выщелоченную суспензию выгружают из автоклава первой стадии выщелачивания 10 в отстойник 18, где щелок отделяется от остатка выщелачивания, который содержит элементарную серу, невыщелаченные сульфиды и осажденные соединения железа, в частности плюмбояросит. Раствор, сливаемый из отстойника, передается в цикл на обработку и выделение цинка, включающий удаление железа 20, очистку 22 раствора из сепаратора 24, где разделяется жидкость и твердые вещества, и электролиз 12 для получения цинкового катода. Вытекающая из отстойника на первой стадии выщелачивания суспензия закачивается насосом на вторую стадию выщелачивания 14, где она контактирует с частью отработанного электролита в окислительных условиях. Цель второй стадии выщелачивания состоит в достижении высокой степени экстракции цинка из невыщелаченного сульфида цинка, находящегося в остатке с первой стадии, тем самым достигается высокая степень общего выделения цинка. Это достигается поддержанием молярного соотношения кислоты в подаваемом растворе к суммарному количеству цинка и свинца в подаваемых твердых частицах в пределах (1,2 - 1,4) : 1 предпочтительно ≈ 1,3 : 1. Для избежания преждевременного смачивания частиц невыщелаченного сульфида расплавленной элементарной серой и регулирования размера микрогранул элементарная сера/сульфид в суспензию, подаваемую на вторую стадию выщелачивания, добавляют поверхностно-активные соединения, такие как лигносульфонаты и квебрахо, добавляемые на первой стадии выщелачивания 10 и указанные выше.

Выщелоченную суспензию выгружают из автоклава в отстойник 26, где щелок отделяется от остатка от выщелачивания, который содержит элементарную серу, невыщелаченные сульфиды, в основном пирит, и осажденные соединения железа, включая плюмбояросит, аргентояросит, гидронитяросит и гидратированные окислы железа. Раствор из отстойника возвращается на первую стадию выщелачивания 10.

Суспензия, вытекающая из отстойника, насосом подается на узел флотации 28, где элементарная сера и невыщелоченные сульфиды отделяются от окисной фракции остатка от выщелачивания. Чистый флотационный концентрат, включающий элементарную серу и сульфиды, в основном пирит, может быть далее обработан для выделения элементарной серы плавлением и фильтрацией.

Флотационные хвосты содержат большую часть свинца и серебра, находившихся в исходном концентрате, вместе с большей частью железа, которое первоначально было в растворенном состоянии на двух стадиях под давлением.

Флотационные хвосты обрабатывают для выделения свинца, и серебра, и железа в виде товарной окиси железа, гематита. Флотационные хвосты поступают в сепаратор 30, и жидкость возвращается в цикл на стадию флотации 28, и твердые хвосты повергаются восстановительному выщелачиванию 32 в отработанном электролите при помощи сернистого ангидрида (двуокиси серы).

Цель восстановительного выщелачивания состоит в растворении всех осажденных частиц железа, присутствующих в хвостах. Продукты представляют собой щелок, содержащий все железо в двухвалентном состоянии, и остаток от выщелачивания, который содержит весь свинец и все серебро, находящееся во флотационных хвостах, в обогащенной форме, которая пригодна как исходной сырье для свинцовой плавильной печи.

К щелоку для осаждения меди можно добавить элементарную серу, медь войдет в состав продукта свинец/серебро, и ее можно отделить флотацией. Остаток от выщелачивания отделяется от раствора на стадии отделения 34.

Щелок, выделенный на стадии 34 отделения жидкости от твердого вещества, подвергается двухстадийной нейтрализации для удаления кислоты, а также для осаждения примесей из раствора, нейтрализацию обычно проводят при помощи известняка. На первой стадии 36 получается сравнительно чистый гипс путем повышения pH до 1 при добавлении известняка. На второй стадии 38 pH повышают до ≈ 4,5 путем дальнейшего добавления известняка, и происходит осаждение элементов, которые иначе будут загрязнять гематит. Выгодно, чтобы небольшая часть железа окислилась до двухвалентного состояния и осадилась на стадии 38, чтобы увеличить до максимума удаление примесей. Стадии 40 и 42 для отделения жидкости от твердых веществ позволяют произвести отделение остатков нейтрализации от раствора. Гипс с первой стадии может быть товарным продуктом, в то время как продукт, содержащий примеси, с второй стадии нейтрализации можно подавать на стадию выделения элементов, являющихся примесями, если это экономически целесообразно.

Нейтральный раствор, содержащий сульфат двухвалентного железа и сульфат цинка, обрабатывают в окислительных условиях в автоклаве на стадии 16 при 170 - 200oC для осаждения гематита. Гематит отделяют от суспензии на стадии отделения 44 и промывают для удаления захваченного раствора. Гематит может быть товарным продуктом или сброшен в бассейн. Раствор со стадии 16 осаждения гематита предпочтительно возвращается в цикл на первую стадию выщелачивания 10.

Щелок с первой стадии выщелачивания 10 содержит остаточные количества железа и серной кислоты и обрабатывается на стадии удаления железа 20. Добавляют вместе с кислородом нейтрализующий агент, например известняк, для обеспечения нейтрализации кислоты и осаждения железа. Нейтрализующий агент может быть обычно получен путем обработки промывных и спускных растворов известью с целью получения гидроокиси цинка или основного сульфата цинка.

Цель стадии удаления железа 20 заключается в получении нейтрального раствора pH≈5, содержащего менее 5 мг/л Fe. Остаток от нейтрализации со стадии отделения 24 может быть собран или может быть возвращен в цикл на восстановительное выщелачивание 32 для того, чтобы все железо, растворенное в цикле, превратить в гематит. Нейтрализованный раствор обрабатывают с целью выделения цинка в обычном цикле очистки 22 и цикле электрохимического выделения металлов 12.

Способ согласно изобретению будет описан ниже со ссылкой на следующие примеры, не ограничивающие изобретения.

Пример 1. Первая стадия выщелачивания

Массивный концентрат, содержащий 0,6 Cu, 17,8% Fe, 8,3% Pb, 0,021% Ag, 34,6% S, 28,2% Zn, и синтетический раствор, содержащий 1,6 г/л Cu 6,5, г/л Fe, 45,6 г/л H2SO4 и 85,2 г/л Zn, подают непрерывно в первую секцию четырехсекционного автоклава с рабочим объемом 10 л, футерованного титаном. Состав подаваемого раствора имитирует состав смеси выщелачивающего раствора с второй стадии выщелачивания и отработанного электролита со стадии электрохимического выделения цинка. Вместе с концентратом добавляют лигносульфонат кальция и квебрахо в количестве 0,4 и 0,8 кг/т концентрата соответственно. В каждую секцию непрерывно подают кислород для поддержания давления 350 кПа. Температуры равна 150oC. Массивный концентрат вводят в виде 70%-ной по весу суспензии со скоростью 2,9 кг/ч и раствор вводят со скоростью 11,4 л/ч, время пребывания суспензии в реакторе составляет ≈ 45 мин.

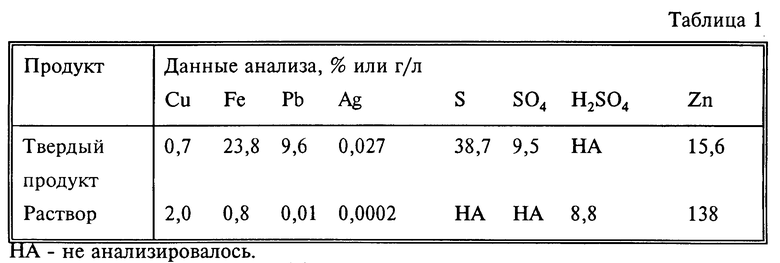

Суспензию непрерывно выгружают из последней секции реактора, поддерживая уровень суспензии в реакторе. Выгруженную суспензию отстаивают, получая суспензию, содержащую 60 мас.% твердых веществ. Составы твердого продукта и раствора приведены ниже в табл.1. Экстракция цинка равна 52%.

Пример 2. Вторая стадия выщелачивания

2,25 л суспензии, вытекающей из отстойника с первой стадии непрерывного способа выщелачивания под давлением, описанной в примере 1, которая содержит 3100 г твердых веществ, загружают в автоклав, футерованный титаном, объемом 3 галлона (11,4 л) вместе с 5,25 л синтетического отработанного электролита, содержащего 57 г/л Zn и 151 г/л H2SO4, 0,75 г лингносульфоната кальция и 1,5 г квебрахо. Смесь нагревают до 150oC в течение 90 мин при перемешивании. Через разбрызгивающую трубу в реактор непрерывно подают кислород для создания избыточного давления 345 кПа. Составы получаемых раствора и твердых веществ приведены ниже в табл.2. Общая экстракция Zn, полученного на двух стадиях выщелачивания, равна 92,5%.

Пример 3. Восстановительное выщелачивание

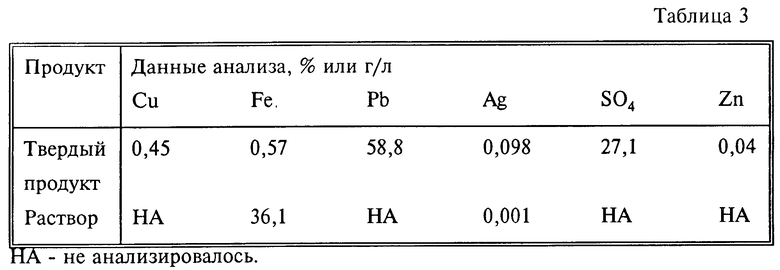

Суспензию, выгружаемую на второй стадии выщелачивания, полученную по примеру 2, пропускают через сито 150 мкм для удаления гранул, содержащих элементарную серу и невыщелоченные сульфиды, и фракцию, прошедшую через сито, подвергают флотации для дальнейшего удаления элементарной серы и невыщелоченных сульфидов. 67% серебра, 98,5% свинца и 31% цинка в остатке от выщелачивания на второй стадии переходит во флотационные хвосты.

Флотационные хвосты фильтруют и промывают и часть влажного фильтра-осадка, 400 г твердого вещества, содержащего 0,2% Cu, 20,8% Fe, 28,6% Pb, 0,054% Ag и 2,2 % Zn, загружают в лабораторный автоклав, футерованный титаном, объемом 1 галлон (3,8 л) вместе с 2,2 л раствора, содержащего 5,5 г/л H2SO4 и 45 г/л SO2. Смесь нагревают до 150oC при перемешивании в течение 20 мин. Составы испытуемых продуктов приведены ниже в табл.3. Общая конверсия цинка возросла за счет восстановительного выщелачивания до 95%. Общая степень выделения свинца и серебра в остатке от восстановительного выщелачивания составляет 98 и 66% соответственно.

Пример 4. Двухстадийное выщелачивание.

Массивный концентрат 1,7 кг, содержащий 0,7% Cu, 18,4% Fe, 7,6% Pb, 0,022 % Ag, 34,6% S и 28,5% Zn, соединяют c 5,0 л синтетического раствора, содержащего 8,3 г/л Fe, 68,3 г/л H2SO4, 74,5 г/л Zn, 0,18 г/л лигносульфоната кальция и 0,36 г/л квебрахо, в автоклаве, футерованном титаном, объемом 11,4 л. Смесь нагревают до 150oC при перемешивании в течение 2 ч. В автоклав непрерывно подают кислород для поддержания избыточного давления 350 кПа. Полученную на этой первой стадии выщелачивания суспензию фильтруют и твердый остаток соединяют с 2,5 л синтетического отработанного электролита, содержащего 120 г/л H2SO4, 50 г/л Zn, 0,18 г/л лигносульфоната кальция и 0,36 г/л квебрахо, в автоклаве, футерованном титаном, объемом 3,8 л. Смесь нагревают до 150oC в течение двух часов при перемешивании. В реактор непрерывно подают кислород для поддержания избыточного давления 350 кПа. Полученную на этой второй стадии суспензию пропускают через сито 150 мкм и раздельно анализируют две полученные фракции. Данные анализа двух фракций и объединенных твердых веществ, 1,23 кг, приведены ниже в табл. 4, показывающей данные химического анализа продуктов на обеих стадиях выщелачивания. Общая экстракция цинка на двух стадиях равна 97%, сравните 92,5% в примере 2; увеличение степени экстракции цинка в этом примере можно объяснить повышенным временем пребывания реагентов в процессе выщелачивания и более высокой кислотностью выгружаемого на второй стадии и выщелачивания раствора. Переход 83% цинка в остатке от двухстадийного выщелачивания во фракцию минус 150 мкм показывает, что потенциальная общая экстракция цинка составляет более 99% после обработки этой фракции сернистым ангидридом при восстановительном выщелачивании. Фракция минус 150 мкм также содержит 98,9% свинца и 74,5 % серебра, обнаруженных в загружаемом сырье. Выделение более 98% свинца и более 73% серебра, содержащихся в загружаемом сырье, ожидается в остаток от восстановительного выщелачивания после обработки фракции минус 150 мкм остатка двухстадийного выщелачивания сернистым ангидридом в процессе восстановительного выщелачивания.

Способ согласно изобретению обеспечивает ряд важных преимуществ. Способ позволяет осуществить гидрометаллургическую обработку цинковых и/или массивных концентратов с получением высоких выходов цинка, свинца и серебра и товарного железосодержащего продукта. Хотя способ по изобретению относится конкретно к обработке цинкового и/или массивного концентратов, содержащих достаточные с экономической точки зрения количества свинца и/или серебра, его равным образом можно использовать для обработки цинковых концентратов, содержащих небольшие количества или не содержащих свинца и серебра, но для которых удаление железосодержащих остатков создает экологические проблемы. Часть способа, относящаяся к обработке остатков, может быть использована для обработки любого железосодержащего остатка, полученного при выщелачивании под давлением цинковых концентратов, для превращения железа в товарный гематит.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦИНКА | 2002 |

|

RU2298585C9 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ ОКИСЛЕННЫХ ЦИНКОВЫХ РУД И КОНЦЕНТРАТОВ С ИЗВЛЕЧЕНИЕМ ЦИНКА, МАРГАНЦА, ЖЕЛЕЗА, СВИНЦА, СЕРЕБРА, КАЛЬЦИЯ И ДВУОКИСИ КРЕМНИЯ | 2010 |

|

RU2441930C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦИНКА, МЕДИ, СВИНЦА И СЕРЕБРА ИЗ ЦИНКЖЕЛЕЗОСОДЕРЖАЩЕГО СУЛЬФИДНОГО СЫРЬЯ | 1985 |

|

RU2023728C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 2013 |

|

RU2578881C2 |

| Способ выщелачивания пиритсодержащего сырья | 2017 |

|

RU2651017C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ЦИНКОВОГО КОНЦЕНТРАТА В АТМОСФЕРНЫХ УСЛОВИЯХ | 1997 |

|

RU2198942C2 |

| ИЗВЛЕЧЕНИЕ МЕТАЛЛОВ ИЗ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2353679C2 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОГО ПРЕВРАЩЕНИЯ СУЛЬФИДА ЦИНКА В СУЛЬФАТ ИЗ РУД И КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ СУЛЬФИД ЦИНКА | 1995 |

|

RU2135610C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НИКЕЛЯ И/ИЛИ КОБАЛЬТА (ВАРИАНТЫ) | 1996 |

|

RU2174562C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЖЕЛЕЗА ИЗ РАСТВОРА СУЛЬФАТА ЦИНКА | 2018 |

|

RU2717624C1 |

Способ (его вариант) может быть использован в гидрометаллургии для выделения цинка и других металлов из сульфидного материала, который также содержит железо, и к получению товарного железа. Согласно способу сульфидный материал выщелачивают в окислительных условиях по двухстадийному способу противоточного выщелачивания под давлением с получением цинксодержащего раствора, из которого можно выделить цинк обычными методами, такими как электрохимическое выделение с последующим восстановительным выщелачиванием с получением свинец- и серебросодержащего продукта, содержащего практически весь свинец и основную часть серебра, содержащиеся в цинкосодержащем сульфидном материале, и раствора с высоким содержанием железа в двухвалентном состоянии, из которого получают практически чистое, товарное и приемлемое с экономической точки зрения железо в форме гематита, который содержит большую часть растворимого железа, присутствующего в цинксодержащем сульфидном материале. 2 с. и 7 з.п. ф-лы, 5 ил. 4 табл.

| SU, патент, 4505744, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| EP, 0100237, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-08-10—Публикация

1994-05-03—Подача