Изобретение относится к области химической технологии, в частности к способам получения корундовой керамики, и может быть использовано в радиоэлектронной и электровакуумной технике, а также в медицине для изготовления протезов и имплантатов.

Для получения корундовой керамики тонкодисперсный порошок оксида алюминия смешивают с пластификатором, формуют в изделие и спекают при 1600-1900°С. Для торможения роста кристаллов оксида алюминия при спекании используют добавку оксида магния, что позволяет получить керамический материал, плотность которого приближается к плотности монокристалла оксида алюминия (4 г/см3). При этом возникает задача равномерного распределения магнийсодержащего соединения в объеме керамической смеси при одновременном снижении энергоемкости и числа операций.

Известен способ получения корундовой керамики (см. междунар. з-ка WO 2007120005, МПК С04В 35/44 (2006.01), 2007), включающий совместное высокоэнергетическое измельчение оксидов алюминия и магния в планетарной мельнице в течение 10 часов в присутствии этанола, термическую обработку порошка шпинельной композиции при температуре 1100-1300°С в течение 0,5-1 часа, смешивание в горизонтальной шаровой мельнице полученной алюмо-магниевой шпинели с порошком оксида алюминия в соотношении 14-28:86-72 в течение 5 часов, введение добавки SiO2 или СаО в количестве 1-4 мас.% и спекание полученного порошка при 1450-1550°С в течение 2-6 часов с получением корундовой керамики плотностью 3,47-3,71 г/см3.

Данный способ характеризуется недостаточно высокой плотностью получаемого керамического материала. Кроме того, введение добавок SiO2 или СаО приводит к ухудшению спектрально-генерационных характеристик керамики и делает невозможным ее использование в микроэлектронике. Способ характеризуется также высокими энергетическими затратами на стадии получения алюмо-магниевой шпинели, которые обусловлены длительным измельчением оксидов алюминия и магния в шаровой мельнице и последующей продолжительной термообработкой шпинельной композиции. Использование этанола при измельчении оксидов ухудшает условия труда и повышает пожароопасность способа.

Наиболее близким по технической сущности и достигаемому результату является принятый в качестве прототипа способ получения корундовой керамики (см. пат. 2571876 РФ, МПК С04В 35/111, 35/626 (2006.01), 2015), согласно которому водную суспензию, содержащую оксид алюминия, карбонат магния и диспергатор, перемешивают в валковой мельнице в течение 24 часов, сушат при 100-150°С до полного удаления влаги, формуют прессованием под давлением 100 МПа и подвергают термической обработке при 1200°С в течение 6 часов с получением алюмо-магниевой шпинели. Затем шпинель смешивают с водой, оксидом алюминия и диспергатором с образованием суспензии, которую перемешивают в валковой мельнице в течение 24 часов, подвергают распылительной сушке, формуют полученную порошкообразную керамообразующую смесь под давлением 100 МПа и спекают при 1550-1650°С в течение 3 часов с получением корундовой керамики, плотность которой составляет не менее 3,94 г/см3.

К недостаткам известного способа следует отнести повышенную энергоемкость и длительность способа, значительное число операций, использование импортных реагентов ограниченного доступа. Все это снижает технологичность способа.

Настоящее изобретение направлено на достижение технического результата, заключающегося в повышении технологичности способа за счет снижения энергоемкости и числа операций, а также обеспечения высокой плотности получаемой корундовой керамики при использовании широкодоступных исходных компонентов.

Технический результат достигается тем, что в способе получения корундовой керамики, включающем приготовление водной суспензии из магний-алюмосодержащего и алюмооксидного соединений, перемешивание суспензии, сушку, формовку керамообразующей смеси и обжиг, согласно изобретению, в качестве магний-алюмосодержащего соединения используют слоистый двойной гидроксид магния и алюминия Mg4Al2(OH)12CO3⋅3H2O, в качестве алюмооксидного соединения используют гидратированный оксид алюминия Al2O3⋅nH2O, где n>3, при приготовлении суспензии в нее дополнительно вводят карбонат аммония в количестве 3-8 моль на 1 моль Al2O3, перемешивание суспензии ведут при температуре 70-120°С и Ж:Т=10-18 в течение 2-6 часов с образованием осадка гидроксокарбоната алюминия и аммония, который отделяют и подвергают сушке, после чего высушенный осадок нагревают до температуры 1100-1200°С и выдерживают в течение 1,0-1,5 часов с получением керамообразующей смеси.

Достижению технического результата способствует то, что слоистый двойной гидроксид магния и алюминия Mg4Al2(OH)12CO3⋅3H2O получают смешением кристаллогидратов хлорида или нитрата магния и алюминия с карбонатом аммония.

Достижению технического результата способствует также то, что сушку осадка гидроксокарбоната алюминия и аммония ведут при 100-120°С до обеспечения постоянной массы осадка.

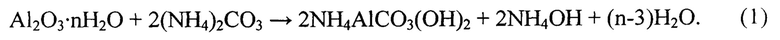

Сущность изобретения заключается в следующем. При перемешивании водной суспензии, приготовленной из слоистого двойного гидроксида магния и алюминия Mg4Al2(OH)12CO3⋅3H2O, гидратированного оксида алюминия Al2O3*nH2O (n>3) и карбоната аммония, взятого в количестве 3-8 моль на 1 моль Al2O3, при температуре 70-120°С и Ж:Т=10-18 в течение 2-6 часов протекает реакция синтеза гидроксокарбоната алюминия и аммония согласно уравнению

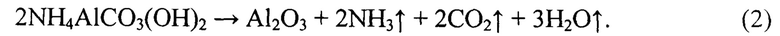

При этом слоистый двойной гидроксид магния и алюминия, представляющий собой тонкодисперсный порошок, равномерно распределяется в объеме синтезированного гидроксокарбоната алюминия и аммония. Образовавшийся осадок отделяют от раствора, например фильтрованием, и сушат. В процессе нагревания до температуры 1100-1200°С вначале при температуре более 220°С происходит разложение гидроксокарбоната алюминия и аммония с одновременным удалением всех летучих соединений согласно реакции

При этом образуется тонкодисперсный порошок оксида алюминия, активный как к химическому взаимодействию, так и к спеканию.

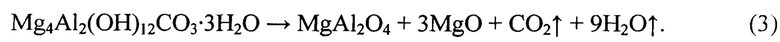

Затем при температуре более 700°С происходит разложение слоистого двойного гидроксида магния и алюминия с образованием алюмо-магниевой шпинели и оксида магния согласно реакции

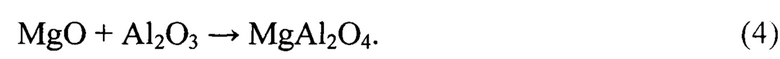

Полученный по реакции (3) MgO взаимодействует с полученным по реакции (2) Al2O3 с образованием на его поверхности алюмо-магниевой шпинели согласно уравнению

В процессе выдержки при температуре 1100-1200°С в течение 1,0-1,5 часов происходит полный переход оксида алюминия в α-форму (корунд).

Полученную керамообразующую смесь, представляющую собой оксид алюминия в форме корунда с равномерно распределенным в его объеме, в том числе на его поверхности, оксидом магния в виде алюмо-магниевой шпинели, формуют в виде таблеток прессованием под давлением 100-200 МПа и обжигают при 1550-1650°С в течение 3 часов с получением высокоплотной корундовой керамики.

Существенные признаки заявленного изобретения, определяющие объем правовой охраны и достаточные для получения вышеуказанного технического результата, выполняют функции и соотносятся с результатом следующим образом.

Использование в качестве магний-алюмосодержащего соединения слоистого двойного гидроксида магния и алюминия Mg4Al2(OH)12CO3⋅3H2O обусловлено тем, что это соединение представляет собой тонкодисперсный нерастворимый в карбонате аммония порошок, что позволяет при перемешивании суспензии равномерно распределить его в объеме осадка гидроксокарбоната алюминия и аммония, а при нагревании - трансформировать в алюмо-магниевую шпинель, как в виде индивидуальной фазы, так и в виде тончайшей пленки на поверхности частиц оксида алюминия, что в максимальной степени препятствует укрупнению частиц, обеспечивая получение плотной корундовой керамики.

Использование в качестве алюмооксидного соединения гидратированного оксида алюминия Al2O3⋅nH2O, где n>3, обеспечивает существенное расширение сырьевой базы получения корундовой керамики. Гидратированный оксид алюминия обладает высокой химической активностью и может быть получен осаждением из раствора практически любой соли алюминия под действием, например, аммиака.

Введение в суспензию карбоната аммония в количестве 3-8 моль на 1 моль Al2O3 позволяет синтезировать гидроксокарбонат алюминия и аммония NH4AlCO3(ОН)2 при термической обработке которого образуется оксид алюминия в виде тонкодисперсного малоагрегированного порошка, активного к химическому взаимодействию и спеканию. При расходе карбоната аммония менее 3 моль на 1 моль Al2O3 не обеспечивается полнота протекания реакции синтеза, а расход карбоната аммония более 8 моль на 1 моль Al2O3 является избыточным.

Перемешивание суспензии при температуре 70-120°С и Ж:Т=10-18 в течение 2-6 часов обеспечивает равномерное объемное распределение слоистого двойного гидроксида магния и алюминия и полноту протекания реакции синтеза гидроксокарбоната алюминия и аммония при пониженных энергозатратах.

При перемешивании суспензии при температуре ниже 7°С реакция синтеза не протекает не до конца, а при температуре выше 120°С образующийся гидроксокарбонат алюминия и аммония частично разлагается.

Перемешивание суспензии при Ж:Т менее 10 приводит к образованию густой суспензии, что существенно затрудняет отделение образовавшегося осадка фильтрованием, а при Ж:Т более 18 неоправданно повышается объем материальных потоков и снижается удельная производительность оборудования.

Продолжительность перемешивания менее 2 часов приводит к недостаточно равномерному объемному распределению слоистого двойного гидроксида магния и алюминия и неполному протеканию реакции синтеза NH4AlCO3(OH)2, а продолжительность перемешивания более 6 часов является избыточной.

Сушка осадка гидроксокарбоната алюминия и аммония позволяет полностью удалить слабосвязанную влагу с использованием тепла, например, отходящих газов из обжиговых аппаратов.

Нагревание высушенного осадка до 1100-1200°С обеспечивает получение тонкодисперсного химически активного порошка оксида алюминия и алюмо-магниевой шпинели, как в виде индивидуальной фазы, так и в виде тончайшей пленки на поверхности частиц оксида алюминия.

Выдержка при этой температуре в течение 1,0-1,5 часов обеспечивает получение керамообразующей смеси в виде тонкодисперсного порошка корунда с равномерно распределенным в его объеме и на поверхности оксидом магния в виде алюмо-магниевой шпинели. Выдержка осадка в течение менее 1 часа не обеспечивает полноту перехода оксида алюминия в корунд, а выдержка в течение более 1,5 часов приводит к неоправданному увеличению энергетических затрат.

Совокупность вышеуказанных признаков необходима и достаточна для достижения технического результата изобретения, заключающегося в снижении энергоемкости и числа операций и обеспечении высокой плотности получаемой корундовой керамики при использовании широкодоступных исходных компонентов.

В частных случаях осуществления изобретения предпочтительны следующие конкретные операции и режимные параметры.

Получение слоистого двойного гидроксида магния и алюминия Mg4Al2(OH)12CO3⋅3H2O смешением кристаллогидратов хлорида или нитрата магния и алюминия с карбонатом аммония позволяет осуществить синтез этого соединения при пониженных энергозатратах и длительности процесса.

Сушка осадка гидроксокарбоната алюминия и аммония при 100-120°С до постоянной массы осадка обеспечивает полное удаление влаги из осадка. Сушка при температуре ниже 100°С не позволяет полностью удалить влагу из осадка, а при температуре выше 120°С - нецелесообразна по причине избыточных энергозатрат.

Вышеуказанные частные признаки изобретения позволяют осуществить способ в оптимальном режиме с точки зрения снижения энергоемкости и числа операций при обеспечении высокой плотности получаемой корундовой керамики и использовании широкодоступных исходных компонентов.

Сущность предлагаемого способа и достигаемые результаты более наглядно могут быть проиллюстрированы следующими примерами.

Пример 1. В 212 мл дистиллированной воды вводят 0,02 г слоистого двойного гидроксида магния и алюминия Mg4Al2(OH)12CO3⋅3H2O, 11,77 г гидратированного оксида алюминия Al2O3⋅4,1H2O и 51,5 г карбоната аммония (8 моль на 1 моль Al2O3) с образованием водной суспензии.

Слоистый двойной гидроксид магния и алюминия получают путем смешения 10 г хлорида алюминия AlCl3*6H2O и 16,8 г хлорида магния MgCl2*6H2O, взятых в виде кристаллогидратов, и 13,9 г карбоната аммония (NH4)2CO3. Образовавшуюся реакционную массу выщелачивают водой, отделяют фильтрацией осадок, промывают и сушат. Получают 9,36 г осадка слоистого двойного гидроксида магния и алюминия, содержащего 34,2% MgO и 21,8% Al2O3. Для получения гидратированного оксида алюминия 100 г AlCl3*6H2O растворяют в 500 мл воды. К полученному раствору при перемешивании приливают 130 мл 19% раствора аммиака, образовавшийся осадок фильтрацией отделяют от раствора, промывают и сушат. Получают 36,4 г гидратированного оксида алюминия (Al2O3*4,1H2O), содержащего 58% Al2O3.

Полученную водную суспензию заливают в стальной автоклав с фторопластовым вкладышем объемом 300 мл, который размещают в воздушном термостате, и перемешивают вращением автоклава при температуре 70°С и Ж:Т=18 в течение 6 часов с образованием осадка гидроксокарбоната алюминия и аммония. Осадок отделяют фильтрованием, промывают и сушат при 100°С до обеспечения постоянной массы. Высушенный осадок нагревают в муфельной печи до температуры 1100°С и выдерживают в течение 1,5 часов. Полученную керамообразующую смесь формуют путем прессования под давлением 100 МПа в виде таблеток диаметром 20 мм толщиной 2 мм и обжигают при 1550°С в течение 3 часов. Получают 6,84 г корундовой керамики, содержащей 0,1% MgO, плотностью 3,95 г/см3.

Пример 2. В 127 мл дистиллированной воды вводят 0,06 г слоистого двойного гидроксида магния и алюминия Mg4Al2(OH)12CO3⋅3H2O, 12,64 г гидратированного оксида алюминия Al2O3*5,2H2O и 18,74 г карбоната аммония (3 моль на 1 моль Al2O3) с образованием водной суспензии.

Слоистый двойной гидроксид магния и алюминия получают путем смешения 10 г нитрата алюминия Al(NO3)3*9H2O и 17,1 г нитрата магния Mg(NO3)2*6H2O, взятых в виде кристаллогидратов, и 10,3 г карбоната аммония (NH4)2CO3. Образовавшуюся реакционную массу выщелачивают водой, отделяют фильтрацией осадок, промывают и сушат. Получают 6,1 г осадка слоистого двойного гидроксида магния и алюминия, содержащего 34,2% MgO и 21,8% Al2O3. Для получения гидратированного оксида алюминия 150 г Al(NO3)3*9H2O растворяют в 500 мл воды. К полученному раствору при перемешивании приливают 130 мл 19% раствора аммиака, образовавшийся осадок фильтрацией отделяют от раствора, промывают и сушат. Получают 38,6 г гидратированного оксида алюминия (Al2O3*5,2H2O), содержащего 52,5% Al2O3.

Полученную водную суспензию заливают в стальной автоклав с фторопластовым вкладышем объемом 300 мл, который размещают в воздушном термостате, и перемешивают вращением автоклава при температуре 120°С и Ж:Т=10 в течение 2 часов с образованием осадка гидроксокарбоната алюминия и аммония. Осадок отделяют фильтрованием, промывают и сушат при 120°С до обеспечения постоянной массы. Высушенный осадок нагревают в муфельной печи до температуры 1200°С и выдерживают в течение 1 часа. Полученную керамообразующую смесь формуют согласно Примеру 1 и обжигают при 1650°С в течение 2,5 часов. Получают 6,67 г корундовой керамики, содержащей 0,3% MgO, плотностью 3,98 г/см3.

Пример 3. В 208 мл дистиллированной воды вводят 0,04 г слоистого двойного гидроксида магния и алюминия, полученного по Примеру 1, 17,33 г гидратированного оксида алюминия, полученного по Примеру 2, и 42,81 г карбоната аммония (5 моль на 1 моль Al2O3) с образованием водной суспензии. Суспензию заливают в стальной автоклав с фторопластовым вкладышем объемом 300 мл, который размещают в воздушном термостате, и перемешивают вращением автоклава при температуре 90°С и Ж:Т=12 в течение 4,5 часов с образованием осадка гидроксокарбоната алюминия и аммония. Осадок отделяют фильтрованием, промывают и сушат при 110°С до обеспечения постоянной массы. Высушенный осадок нагревают в муфельной печи до температуры 1150°С и выдерживают в течение 1,25 часа. Полученную керамообразующую смесь формуют согласно Примеру 1 и обжигают при 1600°С в течение 2,5 часов. Получают 9,12 г корундовой керамики, содержащей 0,15% MgO, плотностью 3,96 г/см3.

Пример 4. В 132 мл дистиллированной воды вводят 0,03 г слоистого двойного гидроксида магния и алюминия, полученного по Примеру 2, 8,81 г гидратированного оксида алюминия, полученного по Примеру 1, и 28,86 г карбоната аммония (6 моль на 1 моль Al2O3) с образованием водной суспензии. Суспензию заливают в стальной автоклав с фторопластовым вкладышем объемом 300 мл, который размещают в воздушном термостате, и перемешивают вращением автоклава при температуре 110°С и Ж:Т=15 в течение 3 часов с образованием осадка гидроксокарбоната алюминия и аммония. Осадок отделяют фильтрованием, промывают и сушат при 105°С до обеспечения постоянной массы. Высушенный осадок нагревают в муфельной печи до температуры 1150°С и выдерживают в течение 1,25 часа. Полученную керамообразующую смесь формуют согласно Примеру 1 и обжигают при 1600°С в течение 2,5 часов. Получают 5,13 г корундовой керамики, содержащей 0,2% MgO, плотностью 3,97 г/см3.

Из вышеприведенных примеров видно, что предлагаемый способ по сравнению с прототипом позволяет получить корундовую керамику плотностью 3,95-3,98 г/см3 более технологично на основе широкодоступных исходных компонентов. Способ является менее энергоемким, характеризуется меньшим числом операций и может быть реализован с использованием стандартного химического оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения слоистого гидроксида магния и алюминия | 2017 |

|

RU2678007C1 |

| Способ получения мелкодисперсного порошка оксида иттрия | 2021 |

|

RU2766414C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ | 2014 |

|

RU2571876C1 |

| Способ переработки алюминиевых квасцов | 2018 |

|

RU2677204C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМА ХРОМАТНОГО ПРОИЗВОДСТВА | 1995 |

|

RU2083497C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИТНОГО МАТЕРИАЛА НА ОСНОВЕ ОКСИДОВ АЛЮМИНИЯ И ЦИРКОНИЯ | 2013 |

|

RU2549945C2 |

| Способ приготовления алюминатов щелочноземельных металлов | 2020 |

|

RU2735668C1 |

| СПОСОБ УТИЛИЗАЦИИ ОСАДКОВ СТОЧНЫХ ВОД, СОДЕРЖАЩИХ СМЕСИ ГИДОКСИДОВ И/ИЛИ ГИДРОКСОКАРБОНАТОВ ТЯЖЕЛЫХ МЕТАЛЛОВ | 1996 |

|

RU2125542C1 |

| СИНТЕТИЧЕСКИЙ МЕЙКСНЕРИТНЫЙ ПРОДУКТ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2155710C2 |

| РАСТВОРНЫЙ СПОСОБ ПОЛУЧЕНИЯ КАРБИДОКРЕМНИЕВОЙ ШИХТЫ С ОКСИДНЫМ АКТИВАТОРОМ СПЕКАНИЯ И СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ НА ЕЕ ОСНОВЕ | 2010 |

|

RU2455262C2 |

Изобретение относится к области химической технологии, в частности к способам получения корундовой керамики, и может быть использовано в радиоэлектронной и электровакуумной технике, а также в медицине для изготовления протезов и имплантатов. Осуществляют приготовление водной суспензии из слоистого двойного гидроксида магния и алюминия Mg4Al2(OH)12CO3⋅3H2O и гидратированного оксида алюминия Al2O3⋅nH2O, где n>3, с дополнительным введением в нее карбоната аммония в количестве 3-8 моль на 1 моль Al2O3. Слоистый двойной гидроксид магния и алюминия Mg4Al2(OH)12CO3⋅3H2O получают смешением кристаллогидратов хлорида или нитрата магния и алюминия с карбонатом аммония. Суспензию перемешивают при температуре 70-120°С и Ж:Т=10-18 в течение 2-6 часов с образованием осадка гидроксокарбоната алюминия и аммония, который содержит тонкодисперсный порошок слоистого двойного гидроксида магния и алюминия. Осадок отделяют и сушат при 100-120°С до обеспечения постоянной массы, после чего нагревают до температуры 1100-1200°С и выдерживают в течение 1,0-1,5 часов с получением керамообразующей смеси, которую подвергают формовке и обжигу. Заявляемый способ позволяет снизить энергоемкость и число операций и получить корундовую керамику плотностью 3,95-3,98 г/см3 при использовании широкодоступных исходных компонентов. 2 з.п. ф-лы, 4 пр.

1. Способ получения корундовой керамики, включающий приготовление водной суспензии из магний-алюмосодержащего и алюмооксидного соединений, перемешивание суспензии, сушку, формовку керамообразующей смеси и обжиг, отличающийся тем, что в качестве магний-алюмосодержащего соединения используют слоистый двойной гидроксид магния и алюминия Mg4Al2(OH)12CO3⋅3H2O, в качестве алюмооксидного соединения используют гидратированный оксид алюминия Al2O3⋅nH2O, где n>3, при приготовлении суспензии в нее дополнительно вводят карбонат аммония в количестве 3-8 моль на 1 моль Al2O3, перемешивание суспензии ведут при температуре 70-120°С и Ж:Т=10-18 в течение 2-6 часов с образованием осадка гидроксокарбоната алюминия и аммония, который содержит тонкодисперсный порошок слоистого двойного гидроксида магния и алюминия, указанный осадок отделяют и подвергают сушке, после чего высушенный осадок нагревают до температуры 1100-1200°С и выдерживают в течение 1,0-1,5 часов с получением керамообразующей смеси.

2. Способ по п. 1, отличающийся тем, что слоистый двойной гидроксид магния и алюминия Mg4Al2(OH)12CO3⋅3H2O получают смешением кристаллогидратов хлорида или нитрата магния и алюминия с карбонатом аммония.

3. Способ по п. 1, отличающийся тем, что сушку осадка гидроксокарбоната алюминия и аммония ведут при 100-120°С до обеспечения постоянной массы осадка.

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ | 2014 |

|

RU2571876C1 |

| Способ получения слоистого гидроксида магния и алюминия | 2017 |

|

RU2678007C1 |

| Шихта для изготовления керамического материала | 1977 |

|

SU734167A1 |

| AU 8437082 A, 09.12.1982 | |||

| CN 101973567 A, 16.02.2011 | |||

| Способ подготовки ферромагнитных пластин к отжигу | 1987 |

|

SU1440937A1 |

Авторы

Даты

2020-11-25—Публикация

2020-03-10—Подача