Изобретение относится к способам утилизации экологически опасных осадков смеси гидроксидов и/или гидроксокарбонатов тяжелых металлов, получаемых на металлообрабатывающих предприятиях в процессах локальной очистки сточных вод преимущественно травильных и гальванических отделений от высокотоксичных ионов тяжелых металлов (ИТМ). Изобретение предназначено для использования на предприятиях по производству цементов путем применения осадков сточных вод в качестве добавок к смесям природных видов сырья - известняка и глины.

В мировой практике очистки сточных вод травильных и гальванических отделений металлообрабатывающих предприятий от суммы двух- и трехвалетных ИТМ (Ni2+, Cu2+, Zn2+, Cr3+, Fe3+ и др.) наиболее широкое распространение получил метод нейтрализации, состоящий в обработке кислых сточных вод щелочными реагентами до некоторой оптимальной величины pH среды, находящейся выше 8 единиц универсальной шкалы кислотности (см. Бучило Э. Очистка сточных вод травильных и гальванических отделений. - М.: "Металлургия", 1974. Смирнов Д. Н. , Генкин В.Е. Очистка сточных вод в процессах обработки металлов. - М.: "Металлургия", 1980).

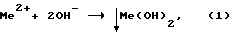

Если в процессе вышеописанной обработки сточных вод в качестве щелочных реагентов используют гидроксиды щелочных или щелочно-земельных металлов, то основная масса двух- и трехвалентных ИТМ осаждается в виде малорастворимых в воде гидроксидов тяжелых металлов (ГТМ) по уравнениям

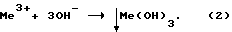

Если же в качестве щелочных реагентов используют карбонаты щелочных металлов (например, кальцинированную соду), то сумма трехвалентных ИТМ по-прежнему осаждается в виде смеси ГТМ по уравнению (2), а сумма двухвалентных ИТМ осаждается в виде смеси гидроксокарбонатов тяжелых металлов (ГКТМ), еще менее растворимых в воде, чем гидроксиды тех же металлов, по уравнению

где

x и y - небольшие целые числа.

Кроме того, в сточных водах травильных и гальванических отделений, наряду с ионами тяжелых металлов, нередко присутствуют в сопоставимых концентрациях ионы легкого металла алюминия (Al3+), которые осаждаются вместе с ионами Fe3+ и Cr3+ по уравнению (2).

Заключительной стадией процесса очистки сточных вод от суммы ИТМ методом нейтрализации является отделение очищенной воды от продуктов очистки, т.е. от осадка смеси ГТМ и ГКТМ. Для этого первоначально образовавшимся малоконцентрированным суспензиям смесей ГТМ и/или ГКТМ дают отстояться до четкого разделения на два слоя, после чего верхний слой отстоявшейся (или так наз. "осветленной") воды декантируют, а нижний слой сконцентрировавшейся суспензии (или так наз. "отстой сточных вод") обезвоживают фильтрованием при повышенном или уменьшенном давлении и фильтрат присоединяют к осветленной воде.

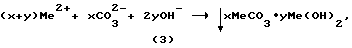

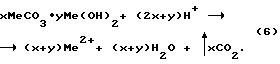

Экономически приемлемых способов получения отдельных тяжелых металлов из смесей ГТМ и/или ГКТМ, образующихся в процессах очистки сточных вод от ИТМ, пока еще не найдено, в связи с чем обезвоженные осадки смесей ГТМ и/или ГКТМ до 1985 года сбрасывались промышленными предприятиями на городские свалки. Однако с течением времени выяснилось, что стоком кислых дождевых и талых снеговых вод со свалок в окружающую среду спонтанно выносятся высокотоксичные ИТМ вследствие легкого растворения всех ГТМ и ГКТМ в кислотах по уравнениям

Me(OH)2 + 2H+ _→ Me2++ 2H2O, (4)

Me(OH)3 + 3H+ _→ Me3++ 3H2O, (5)

Таким образом, огромные (в масштабах любой промышленно развитой страны) материальные, трудовые и энергетические затраты металлообрабатывающих предприятий на локальную очитку сточных вод от суммы ИТМ методом нейтрализации с экологической точки зрения оказывались неоправданными.

В настоящее время в странах СНГ осадки смесей ГТМ и ГКТМ, получаемые в процессах очистки сточных вод от ИТМ методом нейтрализации, разрешается подвергать долговременному складированию ("захоронению") лишь на специальных полигонах, исключающих опасность выноса ИТМ в окружающую среду кислыми природными водами (см. Порядок накопления, транспортирования, обезвреживания и захоронения токсичных промышленных отходов / Санитарные правила. - М., Минздрав СССР, 1985). Однако для строительства таких спецполигонов требуются значительные капиталовложения и земельные площади (см. Полигоны для обезвреживания и захоронения токсичных промышленных отходов / Положения по проектированию. - Строительные нормы и правила N 2.01-28-85. Утверждены Госстроем СССР 26.06.1985 г.). Кроме того, любые искусственные сооружения для захоронения токсичных промышленных отходов имеют граничный объем, по заполнении которого необходимо строить другие такие же сооружения со всеми вытекающими отсюда последствиями. Это оправдывает непрекращающиеся поиски рациональных способов утилизации осадков производственных сточных вод, содержащих экологически опасные соединения тяжелых металлов, в частности их гидроксиды или гидроксокарбонаты.

Простейшим путем утилизации осадков сточных вод, содержащих экологически опасные смеси ГТМ и/или ГКТМ, представляется использование их в качестве сырьевых добавок в производстве бетонных изделий, широко применяемых в строительной индустрии.

Исторически сложившаяся технология производства (традиционный способ изготовления) бетонных изделий из природных видов сырья - известняка и глины состоит из двух ступеней, включающих следующие обязательные стадии [1; 2]:

1-я ступень

1) приготовление исходной сырьевой смеси (шихты) из известняка и глины;

2) обжиг шихты в специальных печах при температуре 1450-1500oC до остаточного содержания несвязанного оксида кальция не более 0,5 мас.%;

3) размол монолитного продукта обжига (цементного клинкера) с получением товарного цемента;

2-я ступень

4) приготовление тестообразных бетоносмесей путем тщательного перемешивания цемента с инертным наполнителем (например, с песком) в присутствии небольшого количества воды;

5) формование тестообразных бетоносмесей под давлением в изделия заданной конфигурации;

6) отверждение сформованных бетонных изделий путем их длительного (до 28 суток) выдерживания при обычной комнатной температуре с последующим кратковременным прогреванием при температуре 50-100oC.

Известен способ утилизации осадков сточных вод гальванического производства, содержащих смеси гидроксидов кальция, магния, алюминия, железа и цветных тяжелых металлов (хрома, никеля, меди, кадмия, цинка, марганца, свинца и др.), путем использования их в качестве сырьевых добавок при производстве бетонных изделий на стадии приготовления тестообразных бетоносмесей из цемента и инертного наполнителя [3] . По этому способу, принятому за прототип данного изобретения, 5 мас. ч. портландцемента смешивают с 1 мас.ч. осадка сточных вод, смесь формуют под давлением 250 атм в изделия заданной конфигурации, а последние отверждают традиционным способом [1; 2].

Известен также вариант вышеописанного способа утилизации гидроксидных осадков сточных вод, отличающийся тем, что совместному формованию и отверждению подвергают смеси из 100 мас. ч. портландцемента и 1-10 мас.ч. осадка сточных вод [4].

Общим недостатком обоих вариантов известного способа утилизации гидроксидных осадков сточных вод [3; 4] является то, что они экологически небезопасны. Об этом свидетельствует тот экспериментально установленный факт [5] , что из бетонных блоков, изготовленных из портландцемента с добавками гидроксида кадмия и свинца, после выдерживания их сначала в течение 3-х лет в камерах с абсолютной влажностью воздуха, а затем в течение 20-40 суток в модельной морской воде, начиналась интенсивная миграция ионов кадмия в раствор.

Целью данного изобретения является снижение экологической опасности бетонных изделий, изготовленных с использованием осадков смеси гидроксидов и/или гидроксокарбонатов тяжелых металлов, за счет повышения химической стойкости таких изделий к вымыванию токсичных ионов тяжелых металлов кислыми природными водами.

Поставленная цель достигается предложенным способом утилизации осадков сточных вод, содержащих смеси гидроксидов и/или гидроксокарбонатов тяжелых металлов, путем использования их в качестве сырьевых добавок в производстве бетонных изделий, в котором отличиями является то, что сначала рассчитывают количества природных известняка и глины, необходимые для производства цемента, затем 5-35 мас.% от рассчитанного количества глины заменяют на осадок сточных вод с эквивалентным суммарным содержанием алюминия, железа и хрома, после чего все три сырьевых компонента смешивают, приготовленную смесь обжигают при 1450-1500oC до остаточного содержания несвязанного оксида кальция не более 0,5 мас.%, а полученный продукт обжига охлаждают и измельчают в тонкодисперсный цементный порошок, который используют в производстве бетонных изделий.

Главным преимуществом предложенного способа утилизации осадков сточных вод гальванического производства перед способом-прототипом [3] является повышенная химическая стойкость получаемых бетонных изделий к вымыванию ионов тяжелых металлов кислыми природными водами, в частности дождевыми, в которых за последние десятилетия величина pH повсеместно снизилась до 4-5 единиц универсальной шкалы кислотности (см. Заиков Г.Е., Маслов С.А., Рубайло В.Л. Кислотные дожди и окружающая среда. - М.: "Химия", 1991). Это обусловлено тем, что при изготовлении бетонных изделий по способу-прототипу [3] гидроксиды и гидроксокарбонаты тяжелых металлов не претерпевают химических изменений, а лишь "консервируются" в толще бетона. Напротив, при изготовлении бетонных изделий предложенным способом, т. е. с использованием осадков сточных вод в качестве компонентов исходной сырьевой смеси (взамен некоторого количества глины), все компоненты сырьевой смеси (в том числе и гидроксиды и/или гидроксокарбонаты тяжелых металлов) при высокой температуре обжига (1450-1500oC) вступают в разнообразные химические реакции, важнейшими из которых являются

а) дегидратация гидроксидов кальция, магния, алюминия, а также двух- и трехвалентных тяжелых металлов, приводящая к образованию смеси оксидов тех же металлов по уравнениям

Me(OH)2 _→ MeO + H2O, (7)

2Me(OH)3 _→ Me2O3 + 3H2O; (8)

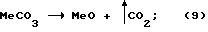

б) декарбонизация карбонатов кальция и магния до соответствующих оксидов по уравнению

в) одновременная дегидратация и декарбонизация гидроксокарбонатов двухвалентных тяжелых металлов, приводящая к образованию смеси оксидов тех же металлов по уравнению

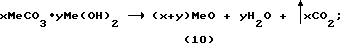

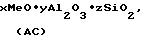

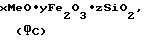

г) взаимодействие основных оксидов кальция, магния и двухвалентных тяжелых металлов с кислотными оксидами железа, хрома, алюминия и кремния в твердой фазе и в расплавах, приводящее к образованию смеси ферритов (Ф), хромитов (Х), алюминатов (А), алюмосиликатов (АС), ферросиликатов (ФС) и алюмоферритов (АФ) кальция, магния и двухвалентных тяжелых металлов следующих общих формул:

где

Me - кальций, магний или двухвалентный тяжелый металл (никель, медь, кадмий, цинк и др.), а x, y и z - небольшие целые числа.

Общеизвестно, что ферриты, хромиты, алюминаты, алюмосиликаты, ферросиликаты и алюмоферриты тяжелых металлов являются наиболее химически стойкими природными соединениями этих металлов, что обусловлено особым строением их кристаллической решетки (тип шпинели). Эта особенность вышеперечисленных соединений тяжелых металлов проявляется, например, в том, что они (в отличие от соответствующих гидроксидов и гидроксокарбонатов) при обычной температуре практически нерастворимы не только в воде, но и в избытке разбавленных водных растворов сильных минеральных кислот. Именно по этой причине и происходит резкое снижение степени вымывания ионов тяжелых металлов кислыми природными водами из бетонных изделий, изготовленных предложенным способом.

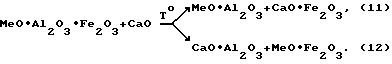

Общеизвестно также, что наличие в цементном клинкере несвязанного оксида кальция в количестве более 1 мас.% приводит к резкому ухудшению качества получаемого цемента, которое однако может быть вновь улучшено путем повторного обжига клинкера [1; 2]. Это обусловлено тем, что при высокой температуре обжига (1450-1500oC) алюмоферриты, алюмохромиты и другие подобные соединения двухвалентных тяжелых металлов взаимодействуют с оксидом кальция, например, по схеме

Таким образом, смеси природных известняка и глины, применяемые в качестве сырья для производства портландцемента, обладают своеобразной "буферной емкостью" по отношению к оксидам кальция и двухвалентных тяжелых металлов, в связи с чем в таких смесях оказывается возможной замена некоторой части глины на осадки сточных вод (т.е. на смеси гидроксидов и/или гидроксокарбонатов тяжелых металлов) с эквивалентным суммарным содержанием оксидов алюминия, железа, хрома и других трехвалентных металлов. Химические эквиваленты последних рассчитывают, как известно, делением молекулярной массы соответствующего оксида на произведение числа атомов металла и его валентности.

Для еще более глубокого понимания существа данного изобретения приводятся следующие примеры.

Пример 1. Подготовка сырья для проведения серийных опытов.

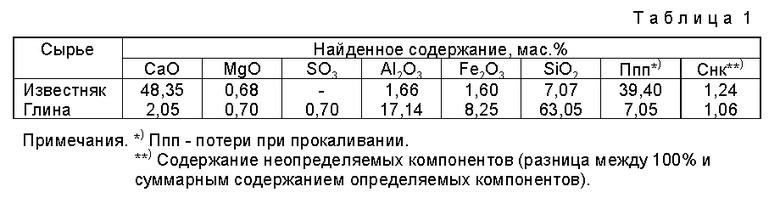

В качестве природных видов сырья для проведения серийных опытов получения цемента традиционным и предложенным способами используют известняк и глину, которые анализируют на содержание оксидов кальция, магния, серы, кремния, алюминия и железа по методикам, принятым в современном производстве вяжущих материалов [2].

Результаты анализа конкретных образцов известняка и глины, применявшихся при создании данного изобретения, представлены в таблице 1.

Согласно многолетним статистическим данным, систематизированным в специальной монографии [1], для получения высококачественных цементов соотношение масс CaO : (Al2O3 + 1,57 Fe2O3) в исходной смеси известняка и глины должно находиться в пределах 1,0 : 1,8-2,2, где 1,57 - отношение молекулярной массы Fe2O3 к молекулярной массе Al2O3. Это соответствует использованию 5-7 мас.ч. известняка на 1 мас.ч. глины, состав которых приведен в таблице 1. При соблюдении этого условия уже после однократного обжига сырьевой смеси в течение 3 часов при температуре 1450-1500oC остаточное содержание несвязанного оксида кальция в получаемом цементном клинкере не превышает 0,5 мас.%.

Осадок смеси гидроксидов и гидроксокарбонатов тяжелых металлов, необходимый для проведения серийных опытов получения цемента предложенным способом, готовят по авт. свид. СССР N 1288164 (см. Бюлл. изобр. 1987, N 5) из реальных сточных вод гальванического производства следующего ионного состава, мг/л: Cr6+...26,0; Fe3+...28,0; Al3+...27,0; Ni3+...14,5; Cu2+...15,9; Zn3+. . .16,4; NH

Точную навеску осадка (около 1 г) растворяют при нагревании в 1 л 0,1 н. серной кислоты и в приготовленном растворе определяют содержание ионов Al3+, Fe3+ и Cr3+ известными способами (см. Унифицированные методы анализа вод. Под ред. проф. Ю.Ю.Лурье. - М.: "Химия", 1971). По результатам анализа рассчитывают содержание оксидов алюминия, железа и хрома в исходном осадке, принимая во внимание, что 1 мг ионов Al3+ эквивалентен 1,9 мг Al2O3, 1 мг ионов Fe3+ эквивалентен 1,425 мг Fe2O3, а 1 мг ионов Cr3+ эквивалентен 1,43 мг Cr2O3.

В серийных опытах получения цементов и бетонных изделий использовался вышеприготовленный осадок сточных вод, в котором содержание оксидов алюминия, железа и хрома, рассчитанное по результатам анализа, составляло, мас. -%: Al2O3...3,58; Fe2O3...16,53; Cr2O3...3.34.

Для упрощения расчетов при составлении сырьевых смесей для получения цемента предложенным способом допускается объединение вычисленных количеств Fe2O3 и Cr2O3 в связи с близостью их молекулярных масс (160 и 152 углер. ед. соответственно).

Пример 2. Получение цементов с использованием и без использования осадка сточных вод.

Серийные опыты получения цемента из смеси природных известняка и глины стандартным способом, т. е. без добавления осадка сточных вод, проводят по следующей методике [2]. Смесь 87,6 г известняка и 12,4 г глины, состав которых приведен в таблице 1, увлажняют из пульверизатора небольшим количеством воды, перемешивают до образования гомогенного теста и приготовленное тесло формуют прессованием под давлением 200-250 атм в плитки длиной 5 см, шириной 3 см и толщиной 1 см. Сырые плитки выдерживают в течение 24 часов при обычной комнатной температуре, затем в течение 2-3 часов в шкафу при температуре 120-130o, после чего устанавливают на магнезиальную подставку (на "ребро") и помещают в лабораторную обжиговую электропечь с молибденовым сопротивлением. Температуру в печи поднимают до 1450-1500oC (со скоростью подъема 250-300oC/мин) и поддерживают в течение 3 часов.

Обожженные плитки извлекают из электропечи, охлаждают на воздухе и разбивают на мелкие кусочки, часть которых размалывают в коллоидной мельнице в тонкодисперсный порошок. В полученном порошке цементного клинкера определяют содержание несвязанного оксида кальция известным способом [2]. Если оно превышает 0,5 мас.%, то измельченный клинкер подвергают повторному обжигу.

Вышеописанную методику используют и для получения образцов цемента предложенным способом, т. е. с заменой некоторой части глины на осадок сточных вод с эквивалентным суммарным содержанием оксидов алюминия, железа и хрома (см. пример 1).

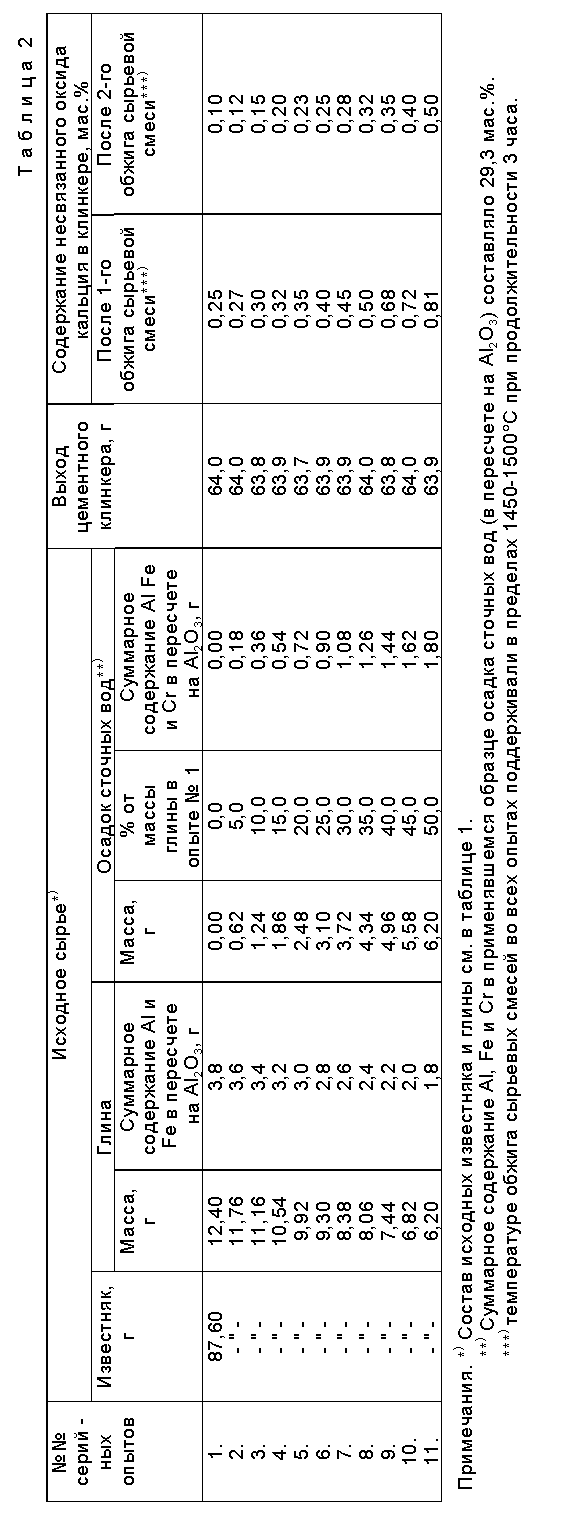

Усредненные результаты серийных опытов получения цементов (по 3-5 опытов в каждой серии), проведенных в тождественных условиях, представлены в таблице 2.

Данные таблицы 2 позволяют сделать следующие выводы:

- качество цементного клинкера (а следовательно, и цемента), получаемого предложенным способом, удовлетворяет общепринятым требованиям по содержанию несвязанного оксида кальция (не более 0,5 мас.%) при замене в исходной сырьевой смеси от 5 од 35% массы глины на осадок сточных вод с эквивалентным содержанием оксидов алюминия, железа и хрома (см. опыты серий NN 2-8);

- количество глины, которое можно заменить на осадок сточных вод без ущерба для качества получаемого цементного клинкера, может быть увеличено до 50% при условии двукратного обжига той же самой сырьевой смеси при температуре 1450-1500oC (см. опыты серий NN 9-11).

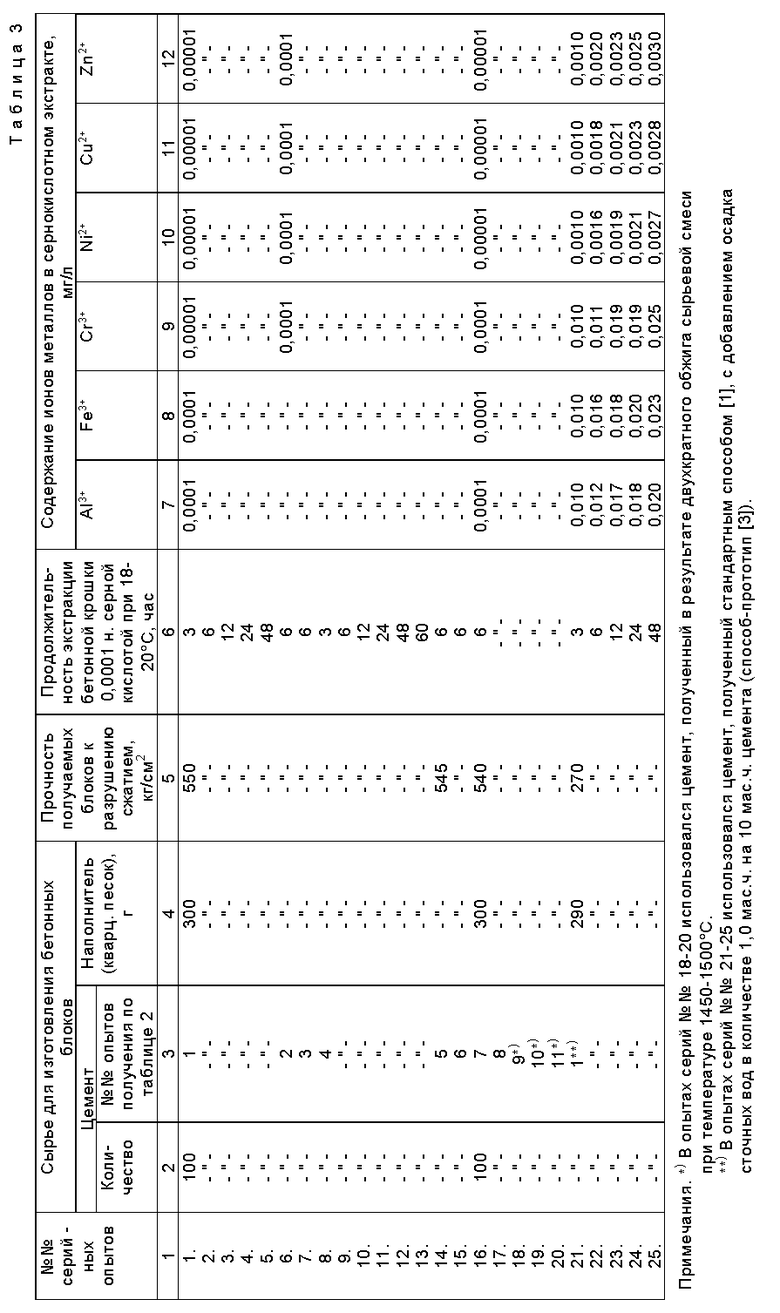

Пример 3. Экологическая оценка бетонных изделий, изготовленных без добавления и с добавлением осадков сточных вод к сырьевым смесям на различных стадиях производства.

Для изготовления экспериментальных бетонных изделий используют

- цемент, полученный из природных известняка и глины, состав которых приведен в таблице 1 (стандартный способ [1]);

- цементы, полученные из тех же видов сырья с частичной заменой глины на осадок сточных вод с эквивалентным суммарным содержанием оксидов алюминия, железа и хрома (предложенный способ);

- смесь цемента, полученного стандартным способом [1], с осадком сточных вод (способ-прототип [2]).

Серийные опыты изготовления бетонных изделий проводят по следующей общей методике.

Смесь 1 мас. ч. цемента и 3 мас.ч. тонкодисперсного кварцевого песка (инертный наполнитель) орошают из пульверизатора небольшим количеством воды и перемешивают до образования гомогенной тестообразной массы, которую прессуют под давлением 250 атм в кубические блоки с ребром 5 см. В опытах по способу-прототипу [3] к 1 мас. ч. исходного цемента прибавляют 1 мас.ч. осадка сточных вод, убавляя на это количество массу песка. Сырые бетонные блоки выдерживают в течение 28 суток при обычной комнатной температуре, затем прогревают в шкафу при температуре 110-120oС в течение 5 часов и определяют их важнейшие физико-технические и экологические характеристики.

Из множества физико-технических характеристик, применяемых для сравнительной оценки качества различных цементов и изготовляемых из них бетонных изделий, достаточно знание величины прочности бетонных изделий к разрушению сжатием, которая находится в обратной зависимости от остаточного содержания несвязанного оксида кальция [1]. Числовые значения прочности бетонных изделий к разрушению сжатием (кг/см2) определяют при помощи специальных весов [2].

О степени экологической опасности экспериментальных бетонных блоков судят по их химической стойкости к вымыванию ионов тяжелых металлов кислыми природными водами, за эталон кислотности которых принимают 0,0001 н. серную кислоту (pH 4). Определение проводят по следующей методике.

Испытуемые бетонные блоки измельчают до размера частиц 1-2 мм и 10 г полученной бетонной крошки заливают 1 л 0,0001 н. серной кислоты. Образовавшуюся взвесь встряхивают в течение заданного времени на механической качалке, после чего сернокислотный экстракт сливают и фильтруют через бумажный фильтр "синяя лента". В фильтрате (сернокислотном экстракте) определяют содержание ионов тяжелых металлов теми же способами, что и в сернокислотных растворах осадков сточных вод (см. выше).

Усредненные результаты серийных опытов (по 3-5 опытов в каждой серии), проведенных в тождественных условиях, представлены в таблице 3.

Данные таблицы 3 позволяют сделать следующие выводы:

а) механическая прочность к разрушению сжатием у экспериментальных бетонных блоков, полученных предложенным способом, соответствует требованиям к бетонным изделиям, полученным традиционным способом [1] (500-600 кг/см2), и мало изменяется при замене в исходных сырьевых смесях от 5 до 35% массы на осадок сточных вод с эквивалентным суммарным содержанием оксидов алюминия, железа и хрома (см. серии опытов NN 1-5 и 6-17); эти же закономерности сохраняются и при замене 50% массы глины при условии двукратного обжига сырьевой смеси при температуре 1450-1500oC (см. опыты серий NN 18-20);

б) из экспериментальных бетонных блоков, удовлетворяющих техническим требованиям по величине прочности к разрушению сжатием, 100-кратным количеством 0,0001 н. серной кислоты (pH 4) экстрагируются ионы тяжелых металлов, причем их концентрация в сернокислотном экстракте достигает максимума за 3 часа контакта кислоты с бетоном, но не превышает величин предельно допустимых концентраций (ПДК) этих ионов в воде водных объектов рыбохозяйственного водопользования (см. опыты серий NN 1-20);

в) механическая прочность к разрушению сжатием у бетонных блоков, полученных по способу-прототипу [3], приблизительно в два раза меньше, чем у бетонных блоков, изготовленных предложенным способом, а экстракция ионов тяжелых металлов из них 0,0001 н. серной кислотой не прекращается даже после 2-суточного контакта кислоты с бетоном (см. опыты серий NN 21-25).

Приведенные примеры и иллюстрирующие их таблицы свидетельствуют о том, что по предложенному способу осадки сточных вод, содержащие смеси гидроксидов и/или гидроксокарбонатов тяжелых металлов, без каких-либо дополнительных затрат могут быть утилизированы в народном хозяйстве путем использования их в качестве сырьевых добавок при производстве экологически безопасных бетонных изделий из природных известняка и глины взамен некоторого количества глины на стадии получения цемента.

Источники, принятые во внимание

1. Бутт Ю.М. Технология цемента и других вяжущих материалов. Изд. 4, - М.: Стройиздат, 1964.

2. Бутт Ю. М., Тимашев В.В. Практикум по химической технологии вяжущих материалов. - М.: "Высшая школа", 1973.

3. Заявка N 56-92157, Япония. МКИ C 04 B 29/00, C 02 F 11/0; опубл. 25.01.1981; РЖХимия, 1983, 4И572П (прототип).

4. Заявка N 56-150495, Япония. МКИ C 02 F 11/00; опубл. 20.11.1981; РЖХимия, 1983, 9И504П.

5. Campbell K. M., El-Korchi F., Grees B.D.P. Stabilisation of cadmium and lead hydroxides in portland cement paste using a synthetic seawater leachant // "Environ. Progr.", 1987, vol. 6, N 2, p. 99-103; РЖХимия, 1988, 1И503.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ ИЗ КОНЦЕНТРИРОВАННЫХ ТЕХНОЛОГИЧЕСКИХ РАСТВОРОВ И СТОЧНЫХ ВОД | 1994 |

|

RU2082681C1 |

| СПОСОБ БИОХИМИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД, СОДЕРЖАЩИХ ИОНЫ Fe И Al, И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2080307C1 |

| Способ обработки гидроксидных осадков, содержащих тяжелые металлы | 1988 |

|

SU1549925A1 |

| Способ очистки аммонийсодержащих сточных вод от тяжелых металлов | 1985 |

|

SU1288164A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ОСАДКОВ СТОЧНЫХ ВОД | 2019 |

|

RU2708595C1 |

| СПОСОБ КОМПЛЕКСНОЙ ОЧИСТКИ ВОДЫ | 2000 |

|

RU2168467C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 2008 |

|

RU2375101C1 |

| ЦЕМЕНТ С ИСПОЛЬЗОВАНИЕМ ОТХОДОВ ПРОМЫШЛЕННОГО ПРОИЗВОДСТВА | 2013 |

|

RU2521684C1 |

| ПЕНООБРАЗУЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ТУШЕНИЯ ПОЖАРОВ "СНЕЖОК" | 1997 |

|

RU2110307C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЫСТРОТВЕРДЕЮЩЕГО ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОНА НА ЕГО ОСНОВЕ | 2005 |

|

RU2304562C2 |

Изобретение относится к способам утилизации экологически опасных осадков смеси гидроксидов и/или гидроксокарбонатов тяжелых металлов, получаемых в процессах очистки сточных вод металлообрабатывающих предприятий путем использования их в качестве сырьевых добавок в производстве бетонных изделий. К рассчитанным количествам природных известняка и глины, необходимым для производства цемента, добавляют 5-35 мас.% осадка сточных вод взамен рассчитанного количества глины с эквивалентным суммарным содержанием алюминия железа и хрома, компоненты перемешивают и обжигают при 1450-1500oC до остаточного содержания несвязанного оксида кальция не более 0,5 мас.%, а полученный продукт обжига охлаждают и измельчают, после чего используют для приготовления бетона. Способ позволяет снизить экологическую опасность бетонных изделий, изготовленных на основе осадков сточных вод, за счет повышения химической стойкости этих изделий к вымыванию токсичных ионов тяжелых металлов природными водами. 3 табл.

Способ утилизации осадков сточных вод, содержащих смеси гидроксидов и/или гидроксокарбонатов тяжелых металлов, путем использования их в качестве сырьевых добавок в производстве бетонных изделий, отличающийся тем, что сначала рассчитывают количества природных известняка и глины, необходимые для производства цемента, затем 5 - 35 мас.% от рассчитанного количества глины заменяют на осадок сточных вод с эквивалентным суммарным содержанием алюминия, железа и хрома, после чего все три сырьевых компонента смешивают, приготовленную смесь обжигают при 1450 - 1500oC до остаточного содержания несвязанного оксида кальция не более 0,5 мас.%, а полученный продукт обжига охлаждают и измельчают в тонкодисперсный порошок, который используют для изготовления бетонных изделий.

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Способ обработки осадка гидрооксидов тяжелых металлов | 1989 |

|

SU1736964A1 |

| Способ обработки осадка промывных вод фильтровальных сооружений | 1976 |

|

SU918278A1 |

| Бетонная смесь | 1986 |

|

SU1423526A1 |

| Способ приготовления вяжущего | 1986 |

|

SU1393822A1 |

| RU 94003947 A1, 1995 | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

Авторы

Даты

1999-01-27—Публикация

1996-04-03—Подача